《切削液基础知识》

- 格式:ppt

- 大小:17.07 MB

- 文档页数:35

切削液基础知识切削液的作用(1)润滑作用:切削液能渗入到刀具、切屑、加工表面之间而形成薄薄的一层润滑膜或化学吸附膜,因此,可以减小它们之间的摩擦。

其润滑效果主要五决于切削液的渗透能力、吸附成膜的能力和润滑膜的强度。

在切削液中加入不同成分和比例的添加剂,可改变其润滑能力。

切削液的润滑效果还与切削条件有关。

例如,切削速度越高,切削厚度越大,工件材料强度越高,切削液的润滑效果就越差。

(2)冷却作用:切削液能从切削区域带走大量的切削热,使切削温度降低。

切削液冷却性能的好坏,取决于它的传热系数、比热容、气化热、气化速度、流量、流速及本身温度等。

一般来说,水溶液的冷却性能最好,乳化液次之,油类最差。

(3)清洗作用:切削液的流动可冲走切削区域和机床导轨上的细小切屑及脱落的磨粒,这对磨削、深孔加工、自动线加工来说是十分重要的。

切削液的清洗能力与它的一层保护膜,或与金属化合形成钝化膜,对工件、机床、刀具都能起到很好透性、流动性及使用压力有关,同时还受到表面活性剂性能的影响。

(4)防锈作用:在切削液中加入防锈添加剂以后,可在金属材料表面上形成附着力很强的防锈、防蚀作用。

切削液中的添加剂与切削液的种类(1)切削液中的添加剂:添加剂是一些化学物质,可分为油性添加剂、极压添加剂、表面活性添加剂和其它添加剂。

1)油性添加剂:油性添加剂含有极性分子,能与金属表面形成牢固的吸附膜,在较低的切削速度下能起到较好的润滑作用。

油性添加剂有动物油、植物油、脂肪酸、胺类、醇类、脂类等。

2)极压添加剂:极压添加剂是含有硫、磷、氯、碘等的有机化合物,他们在高温下与金属表面起化学反映,形成能耐较高温度和压力的化学润滑膜。

此润滑膜能承受很高的压强,能防止金属界面直接接触,降低摩擦因数,保持良好的切削润滑条件。

3)表面活性剂:表面活性剂即乳化剂,具有乳化作用和油性添加剂的润滑作用。

前者使矿物油和水混合乳化,形成乳化液;后者吸附在金属表面上形成润滑膜。

切削液基础知识1、切削液历史介绍切削液是金属切削加工的重要配套材料。

人类使用切削液的历史可以追溯到远古时代。

人们在磨制石器、铜器和铁器时,就知道浇水可以提高效率和质量。

在古罗马时代,车削活塞泵的铸件时就使用橄榄油,16世纪使用牛脂和水溶剂来抛光金属盔甲。

从1775年英国的约翰?威尔金森(J.wilkinson)为了加工瓦特蒸汽机的汽缸而研制成功镗床开始,伴随出现了水和油在金属切削加工中的应用。

到1860年经历了漫长发展后,车、铣、刨、磨、齿轮加工和螺纹加工等各种机床相继出现,也标志着切削液开始较大规模的应用。

19世纪80年代,美国科学家就已首先进行了切削液的评价工作。

Taylor发现并阐明了使用泵供给碳酸钠水溶液可使切削速度提高对30%~40%的现象和机理。

针对当时使用的刀具材料是碳素工具钢,切削液的主要作用是冷却,故提出“冷却剂”一词。

从那时起,人们把切削液称为冷却润滑液。

随着人们对切削液认识水平的不断提高以及实践经验的不断丰富,发现在切削区域中注入油剂能获得良好的加工表面。

最早,人们采用动植物油来作为切削液,但动植物油易变质,使用周期短。

20世纪初,人们开始从原油中提炼润滑油,并发明了各种性能优异的润滑添加剂。

在第一次世界大战之后,开始研究和使用矿物油和动植物油合成的复合油。

1924年,含硫、氯的切削油获得专利并应用于重切削、拉削、螺纹和齿轮加工。

刀具材料的发展推动了切削液的发展,1898年发明了高速钢,切削速度较前提高2~4倍。

1927年德国首先研制出硬质合金,切削速度比高速钢又提高2~5倍。

随着切削温度的不断提高,油基切削液的冷却性能已不能完全满足切削要求,这时人们又开始重新重视水基切削液的优点。

1915年生产出水包油型乳化液,并于1920年成为优先选用的切削液用于重切削。

1948年在美国研制出第一种无油合成切削液,并在20世纪70年代由于油价冲击而使应用提高。

近十几年来, 由于切削技术的不断提高,先进切削机床的不断涌现,刀具和工件材料的发展,推动了切削液技术的发展。

切削液不得不知的基本知识金属加工液金属及其合金在切削、成形、处理和保护等过程忠使用的工艺润滑油统称为金属加工液,又名切削液。

在金属加工过程中,为了降低切削时的切削力,及时带走切削区内产生的热量以降低切削温度,提高刀具耐用度,从而提高生产效率,改善工件表面粗糙度,保证工件加工精度,达到最佳的经济效果,通常使用金属加工液。

金属加工液在金属加工过程中具有润滑、冷却、清洗、防锈等作用;其中核心作用是:一方面通过冷却作用降低加工过程中的变形热,另一方面通过润滑作用来减少金属加工过程中的磨擦热,从而来提高金属加工质量,延长刀具的使用寿命等。

1、冷却性能:冷却作用是通过乳化液和因切削而发热的刀具、切屑和工件间的对流和汽化作用把切屑热从固体(刀具、工件)处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度提高加工精度和刀具耐用度。

2、润滑性能:润滑作用就是其减少前刀面与切屑、后刀面与已加工表面间的摩擦形成部分润滑膜的作用,以防止刀具与切屑或工件间的粘着,所以良好的润滑可以减少功能消耗、刀具磨损和良好的表面光洁度。

3、清洗性能:在金属加工过程中,切屑、铁粉、磨屑、油污、沙粒等常常粘附在工件、刀具或砂轮表面及缝隙中,同时沾污机床和工件,不易清洗,使刀具或砂轮切屑刃口变钝,影响切削效果。

所以要求乳化液有良好的清洗作用。

乳化液的清洗性能就是指乳化液防止这些细颗粒粘结和利用液流的机械冲洗作用将其冲走的能力。

4、防锈性能:在金属加工过程中,工件要与环境介质如水、氧、硫、二氧化硫、二氧化碳、硫化氢、氯离子、游离酸碱和乳化液分解或氧化变质所产生的油泥等腐蚀性介质接触而受到腐蚀,机床部件与乳化液接触的部分会产生腐蚀。

因此要求乳化液有一定的防锈能力。

金属加工液除了应具有良好的冷却性、润滑性、清洗性、防锈性外,还应具有防腐蚀性、抗菌性、防垢性、抗泡性、热稳定性、无毒、无害、无刺激性气味、不污染环境、使用方便等条件。

金属加工液可分为纯油性切削液和水溶性切削液两种。

切削液常识1. 切削液的作用2. 切削液的分类3. 切削液的选用4. 切削液的使用方法5. 切削液的维护与管理6. 切削液的废液处理一.切削液的作用在金属切削过程中,为提高切削效率,提高工件的精度和降低工件表面粗糙度,延长刀具使用寿命,达到最佳的经济效果,就必须减少刀具与工件、刀具与切屑之间磨擦,及时带走切削区内因材料变形而产生的热量。

要达到这些目的,一方面是通过开发高硬度耐高温的刀具材料和改进刀具的几何形状,如随着碳素钢、高速钢硬质合金及陶瓷等刀具材料的相继问世以及使用转位刀具等,使金属切削的加工率得到迅速提高;另一方面采用性能优良的切(磨)削液往往可以明显提高切削效率,降低工件表面粗糙度,延长刀具使用寿命,取得良好和经济效益切削液作用有如下几方面:1.冷却作用冷却作用是依靠切削液的对流换热和汽化把切削热从固体(刀具、工件和切屑)带走,降低切削区的温度,减少工件变形,保持刀具硬度和尺寸。

切削液的冷却作用取决于它的热参数值,特别是比热容和热导率。

此外,液体的流动条件和热交换系数也起重要作用,热交换系数可以通过改变表面活性材料和汽化热大小来提高。

水具有较高的比热容和大的导热率,所以水基的切削性能要比油基切削液好。

改变液体的流动条件,如提高流速和加大流量可以有效地提高切削液的冷却效果,特别对于对于冷却效果差的油基切削液,加大切削液的供液压力和加大流量,可有较提高冷却性能。

在枪钻深孔和高速滚齿加工中就采用这个办法。

采用喷雾冷却,使液体易于汽化,也可明显提高冷却效果。

切削液的冷却效果受切削液的渗透性能所影响,渗透性能好的切削液,对刀刃的冷却速度快,切削液的渗透性能与切削液的粘度和浸润性有关。

低粘度液体比高粘度液体渗透性能要好,油基切削液的渗透性能比水基切削液渗透性能要强,含有表面活性剂的水基切削液其渗透性能则大大有所提高。

切削液的浸润性能与切削液的表面张力有关,当液体表面张力大时,液体在固体的表面向周围扩张聚集成液滴,这种液体的渗透性能就差;当液体表面张力小时,液体在固体表面向周围扩展,固体-液体-气体的接触角很小,甚至为零,此时液体的渗透性能就好,液体能迅速扩展到刀具与工件,刀具与切屑接触的缝隙中,便可加强冷却效果。

切削液的使用方法和注意事项1. 切削液的基本知识嘿,朋友们!今天咱们聊聊切削液,听起来有点高大上,其实它就是咱们在金属加工、机械制造时的好帮手。

你想想,在车床上,刀具和工件之间摩擦得那个厉害,简直像是在跳舞。

没切削液的话,刀具可就得受罪了,磨损得快得飞起,甚至可能变成一堆废铁。

因此,切削液就像是给刀具穿上了保护衣,帮助它们顺利“舞蹈”。

1.1 切削液的种类切削液也不是千篇一律的,市面上各种各样的产品就像是五彩斑斓的糖果。

有水溶性的,比如乳化油,就像是我们喝的牛奶,能够很好的冷却和润滑;还有油性的,像是润滑油,粘稠度高,适合一些重负荷的工作。

选对了切削液,才能让你的加工过程事半功倍,就像选对了调料,做菜才好吃嘛!1.2 切削液的功能那么,切削液到底有什么神奇功能呢?首先,它能降低温度,防止刀具过热,就像给刀具喷了一层“冰淇淋”;其次,它能减少摩擦,降低刀具磨损,让你的刀具用得更久。

更厉害的是,切削液还能清除切屑,保持工件的整洁,不让那些小东西影响加工效果,真是小细节也能决定成败啊!2. 使用切削液的技巧说到这里,大家可能会问,切削液怎么用才好呢?别急,接下来我就给大家分享一些小窍门,保证你用得顺手。

2.1 稀释比例首先,稀释比例可得注意。

有些朋友觉得,切削液越浓越好,其实不然。

就像喝酒,酒精浓度太高可不好,切削液也需要根据使用说明书来调整稀释比例,通常是1:5到1:10。

稀释得当,才能充分发挥它的作用,让你刀具的表现如虎添翼,事半功倍。

2.2 液体更换再来就是切削液的更换,别以为用了一次就能一劳永逸。

切削液在使用过程中会被杂质污染,逐渐失去效果。

建议每隔一段时间就检查一下,如果发黑、发臭,那就果断换掉吧!保持切削液的清洁,就像保持厨房的整洁,才能做出美味佳肴。

3. 注意事项最后,咱们来说说使用切削液的一些注意事项,这可是非常重要的哦!3.1 安全防护首先,安全第一,永远记住这一点。

切削液有时候可能含有一些化学成分,对皮肤和眼睛有刺激。

切削液基础知识切削液是一种用在金属切、削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体切削液是金属切削加工的重要配套材料。

18世纪中后期以来,切削液在各种金属加工领域中得到了广泛的应用。

20世纪初,人们从原油中提炼出大量润滑油,发明了各种润滑油添加剂,真正拉开了现代切削液技术的历史序幕。

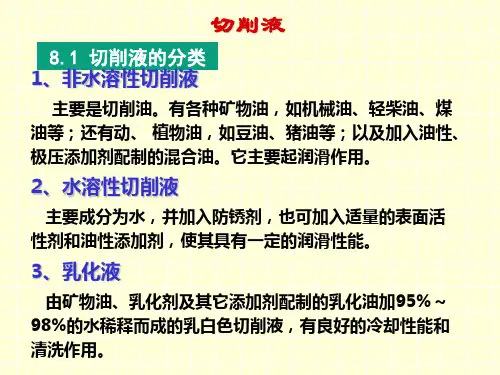

一、切削液的组成及性能特点切削液的品种繁多,作用各异,分为油基切削液和水基切削液两大类。

油基切削液也叫切削油,它主要用于低速重切削加工和难加工材料的切削加工。

水基切削液分为3大类乳化切削液、微乳化切削液和合成切削液。

二、切削液的作用使用切削液的主要目的是为减少切削能耗,及时带走切削区内产生的热量以降低切削温度、减少刀具与工件间的摩擦和磨损、提高刀具使用寿命,保证工件加工精度和表面质量,提高加工效率,达到最佳经济效果。

切削液在加工过程中的这些效果主要来源于其润滑作用、冷却作用、清洗作用和防锈作用。

此外,因为切削液是油脂化学制品,直接与操作人员、工件和机床相接触,对其安全性和腐蚀性也必须有一定的要求。

三、切削液的发展趋势众所周知,切削液具有润滑、冷却、清洗及防锈等作用,对提高切削加工质量和效率、减少刀具磨损等均有显著效果。

近十多年来,我国的切削液技术发展很快,切削液新品种不断出现,性能也不断改进和完善,特别是20世纪70年代末生产的水基合成切削液和近几年发展起来的半合成切削液(微乳化切削液)在生产中的推广和应用,为机械加工向节能、减少环境污染、降低工业生产成本方向发展开辟了新路径。

四、切削液的选用切削液都是按照油基切削液和水基切削液来选用的。

总体上看,在加工质量和刀具寿命方面,油基切削液比水基切削液要优越,尽管随被加工材料、加工方法、加工条件的不同其优劣程度会有所差异。

所以,水基切削液应该用于存在着比加工质量和刀具寿命更优先的场合。

五、其他切削液1)膏状及固体润滑剂在攻螺纹时,常在刀具或工件上涂上一些膏状或固体润滑剂。

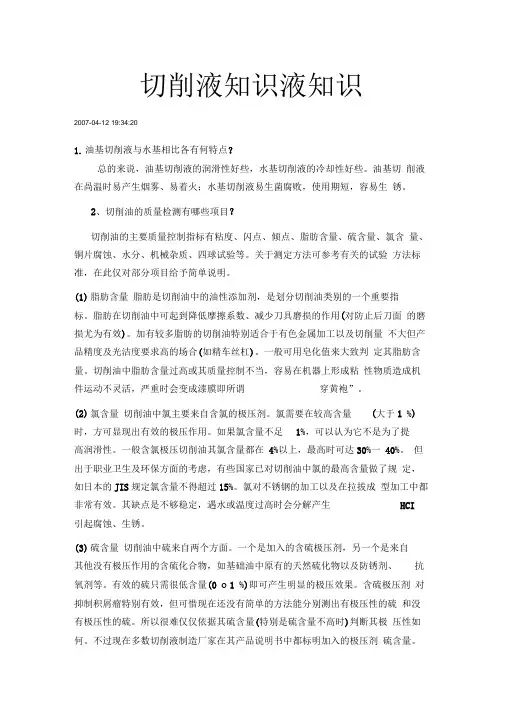

切削液知识液知识2007-04-12 19:34:201.油基切削液与水基相比各有何特点?总的来说,油基切削液的润滑性好些,水基切削液的冷却性好些。

油基切削液在咼温时易产生烟雾、易着火;水基切削液易生菌腐败,使用期短,容易生锈。

2、切削油的质量检测有哪些项目?切削油的主要质量控制指标有粘度、闪点、倾点、脂肪含量、硫含量、氯含量、铜片腐蚀、水分、机械杂质、四球试验等。

关于测定方法可参考有关的试验方法标准,在此仅对部分项目给予简单说明。

(1)脂肪含量脂肪是切削油中的油性添加剂,是划分切削油类别的一个重要指标。

脂肪在切削油中可起到降低摩擦系数、减少刀具磨损的作用(对防止后刀面的磨损尤为有效)。

加有较多脂肪的切削油特别适合于有色金属加工以及切削量不大但产品精度及光洁度要求高的场合(如精车丝杠)。

一般可用皂化值来大致判定其脂肪含量。

切削油中脂肪含量过高或其质量控制不当,容易在机器上形成粘性物质造成机件运动不灵活,严重时会变成漆膜即所谓穿黄袍”。

(2)氯含量切削油中氯主要来自含氯的极压剂。

氯需要在较高含量(大于1 %)时,方可显现出有效的极压作用。

如果氯含量不足1%,可以认为它不是为了提高润滑性。

一般含氯极压切削油其氯含量都在4%以上,最高时可达30%一40%。

但出于职业卫生及环保方面的考虑,有些国家已对切削油中氯的最高含量做了规定,如日本的JIS规定氯含量不得超过15%。

氯对不锈钢的加工以及在拉拔成型加工中都非常有效。

其缺点是不够稳定,遇水或温度过高时会分解产生HCI引起腐蚀、生锈。

(3)硫含量切削油中硫来自两个方面。

一个是加入的含硫极压剂,另一个是来自其他没有极压作用的含硫化合物,如基础油中原有的天然硫化物以及防锈剂、抗氧剂等。

有效的硫只需很低含量(0 o 1 %)即可产生明显的极压效果。

含硫极压剂对抑制积屑瘤特别有效,但可惜现在还没有简单的方法能分别测出有极压性的硫和没有极压性的硫。

所以很难仅仅依据其硫含量(特别是硫含量不高时)判断其极压性如何。

切削液不得不知的基本知识金属加工液在金属加工过程中,为了降低切削时的切削力,及时带走切削区内产生的热量以降低切削温度,提高刀具耐用度,从而提高生产效率,改善工件表面粗糙度,保证工件加工精度,达到最佳的经济效果,通常使用金属加工液。

金属加工液在金属加工过程中具有润滑、冷却、清洗、防锈等作用;其中核心作用是:一方面通过冷却作用降低加工过程中的变形热,另一方面通过润滑作用来减少金属加工过程中的磨擦热,从而来提高金属加工质量,延长刀具的使用寿命等。

1、冷却性能:冷却作用是通过乳化液和因切削而发热的刀具、切屑和工件间的对流和汽化作用把切屑热从固体(刀具、工件)处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度提高加工精度和刀具耐用度。

2、润滑性能:润滑作用就是其减少前刀面与切屑、后刀面与已加工表面间的摩擦形成部分润滑膜的作用,以防止刀具与切屑或工件间的粘着,所以良好的润滑可以减少功能消耗、刀具磨损和良好的表面光洁度。

3、清洗性能:在金属加工过程中,切屑、铁粉、磨屑、油污、沙粒等常常粘附在工件、刀具或砂轮表面及缝隙中,同时沾污机床和工件,不易清洗,使刀具或砂轮切屑刃口变钝,影响切削效果。

所以要求乳化液有良好的清洗作用。

乳化液的清洗性能就是指乳化液防止这些细颗粒粘结和利用液流的机械冲洗作用将其冲走的能力。

4、防锈性能:在金属加工过程中,工件要与环境介质如水、氧、硫、二氧化硫、二氧化碳、硫化氢、氯离子、游离酸碱和乳化液分解或氧化变质所产生的油泥等腐蚀性介质接触而受到腐蚀,机床部件与乳化液接触的部分会产生腐蚀。

因此要求乳化液有一定的防锈能力。

金属加工液除了应具有良好的冷却性、润滑性、清洗性、防锈性外,还应具有防腐蚀性、抗菌性、防垢性、抗泡性、热稳定性、无毒、无害、无刺激性气味、不污染环境、使用方便等条件。

金属加工液可分为纯油性切削液和水溶性切削液两种。

金属加工液应具有如下作用:1、改善加工表面,提高表面光洁度;2、提高加工件尺寸的精密度;3、延长切削工具的寿命;4、随时排除切削屑末,洗净加工面;5、防止加工件腐蚀或生锈;6、提高切削加工效率;7、随时冷却加工件表面和加工刀具。

切削液的一些基本知识金属加工液金属及其合金在切削、成形、处理和保护等过程忠使用的工艺润滑油统称为金属加工液,又名切削液。

在金属加工过程中,为了降低切削时的切削力,及时带走切削区内产生的热量以降低切削温度,提高刀具耐用度,从而提高生产效率,改善工件表面粗糙度,保证工件加工精度,达到最佳的经济效果,通常使用金属加工液。

金属加工液在金属加工过程中具有润滑、冷却、清洗、防锈等作用;其中核心作用是:一方面通过冷却作用降低加工过程中的变形热,另一方面通过润滑作用来减少金属加工过程中的磨擦热,从而来提高金属加工质量,延长刀具的使用寿命等。

1、冷却性能:冷却作用是通过乳化液和因切削而发热的刀具、切屑和工件间的对流和汽化作用把切屑热从固体(刀具、工件)处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度提高加工精度和刀具耐用度。

2、润滑性能:润滑作用就是其减少前刀面与切屑、后刀面与已加工表面间的摩擦形成部分润滑膜的作用,以防止刀具与切屑或工件间的粘着,所以良好的润滑可以减少功能消耗、刀具磨损和良好的表面光洁度。

3、清洗性能:在金属加工过程中,切屑、铁粉、磨屑、油污、沙粒等常常粘附在工件、刀具或砂轮表面及缝隙中,同时沾污机床和工件,不易清洗,使刀具或砂轮切屑刃口变钝,影响切削效果。

所以要求乳化液有良好的清洗作用。

乳化液的清洗性能就是指乳化液防止这些细颗粒粘结和利用液流的机械冲洗作用将其冲走的能力。

4、防锈性能:在金属加工过程中,工件要与环境介质如水、氧、硫、二氧化硫、二氧化碳、硫化氢、氯离子、游离酸碱和乳化液分解或氧化变质所产生的油泥等腐蚀性介质接触而受到腐蚀,机床部件与乳化液接触的部分会产生腐蚀。

因此要求乳化液有一定的防锈能力。

金属加工液除了应具有良好的冷却性、润滑性、清洗性、防锈性外,还应具有防腐蚀性、抗菌性、防垢性、抗泡性、热稳定性、无毒、无害、无刺激性气味、不污染环境、使用方便等条件。

金属加工液可分为纯油性切削液和水溶性切削液两种。