803-2型内墙涂料的配方和生产工艺

- 格式:doc

- 大小:32.00 KB

- 文档页数:2

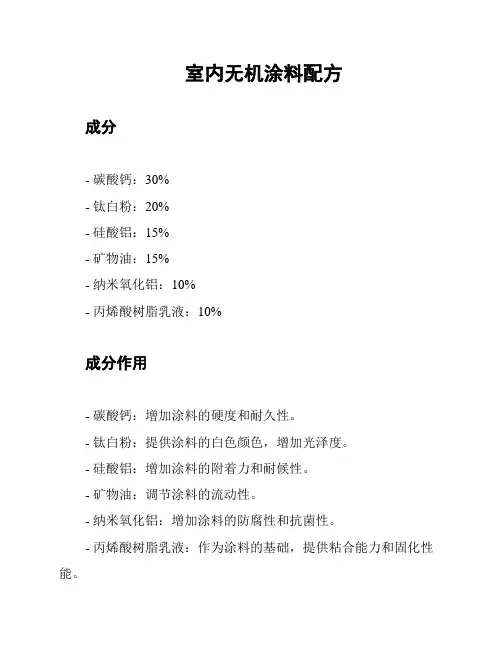

室内无机涂料配方

成分

- 碳酸钙:30%

- 钛白粉:20%

- 硅酸铝:15%

- 矿物油:15%

- 纳米氧化铝:10%

- 丙烯酸树脂乳液:10%

成分作用

- 碳酸钙:增加涂料的硬度和耐久性。

- 钛白粉:提供涂料的白色颜色,增加光泽度。

- 硅酸铝:增加涂料的附着力和耐候性。

- 矿物油:调节涂料的流动性。

- 纳米氧化铝:增加涂料的防腐性和抗菌性。

- 丙烯酸树脂乳液:作为涂料的基础,提供粘合能力和固化性能。

使用方法

1. 将碳酸钙、钛白粉、硅酸铝、矿物油、纳米氧化铝、丙烯酸

树脂乳液按照相应比例混合。

2. 搅拌混合物,直到完全均匀。

3. 使用刷子或滚筒将混合物涂抹在室内墙壁或其他表面上。

4. 等待涂料干燥后,可以进行第二遍涂抹,以达到更好的效果。

注意事项

- 在使用涂料时,请佩戴适当的防护手套和口罩,避免吸入或

接触涂料成分。

- 涂料应在通风良好的环境下施工。

- 根据实际需要,可以按照比例调整各成分的配比。

以上是一种常用的室内无机涂料配方,希望对您有所帮助。

注意:提供的配方仅供参考,请在使用前自行确认成分和适

用性。

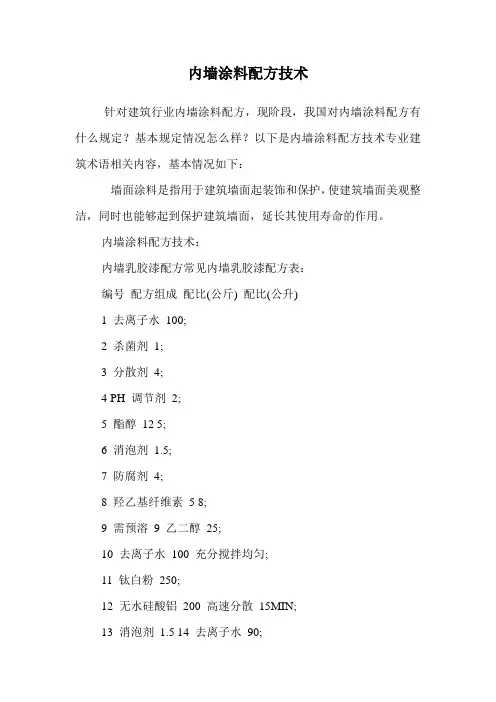

内墙涂料配方技术针对建筑行业内墙涂料配方,现阶段,我国对内墙涂料配方有什么规定?基本规定情况怎么样?以下是内墙涂料配方技术专业建筑术语相关内容,基本情况如下:墙面涂料是指用于建筑墙面起装饰和保护,使建筑墙面美观整洁,同时也能够起到保护建筑墙面,延长其使用寿命的作用。

内墙涂料配方技术:内墙乳胶漆配方常见内墙乳胶漆配方表:编号配方组成配比(公斤) 配比(公升)1 去离子水100;2 杀菌剂1;3 分散剂4;4 PH 调节剂2;5 酯醇12 5;6 消泡剂1.5;7 防腐剂4;8 羟乙基纤维素5 8;9 需预溶9 乙二醇25;10 去离子水100 充分搅拌均匀;11 钛白粉250;12 无水硅酸铝200 高速分散15MIN;13 消泡剂1.5 14 去离子水90;15 苯丙乳液230。

内墙乳胶漆配方分散剂的选择:1、根据所选的增稠剂体系不同,选择不同的分散剂种类。

2、当增稠体系为ASE类和HASE类增稠剂时,我推荐使用CPA,此分散剂热储存稳定性优异;当使用HUER类增稠剂时,我们推荐使用KPA;我们实验证明,使用CPA和KPA生产的涂料不会因分散剂用量的增加而在储存过程中出现不良现象。

3、我们在内墙平光配方中使用CPA搭配MC35增稠,在内墙丝光配方中使用KPA搭配PU40增稠,效果良好。

内墙乳胶漆配方颜填料的选择颜料主要采用钛白粉和立德粉(锌钡白),这两种白色颜料对人体是无害的,彩色颜料多数也对人体无害。

而常用的填充料有碳酸钙(大白粉)、滑石粉、高岭土(瓷土)、硫酸钡(重晶石粉),硅灰石粉等,这些都是天然矿物原料,对人体无害。

内墙乳胶漆配方增稠剂的选择为了防止乳胶漆在贮过程中沉淀,以及涂刷垂直表面时不流坠,要添加此类的助剂,常用的是纤维素醚类。

内墙乳胶漆配方乳液的选择它是影响乳胶漆性能的最主要的原料,外观类似牛奶。

由一些石油化工原料如醋酸乙烯、丙烯酸酯、苯乙烯等,在水中经过聚合化学反应制成。

因采用的原料和工艺的不同,产生的乳液在性能上也有差别。

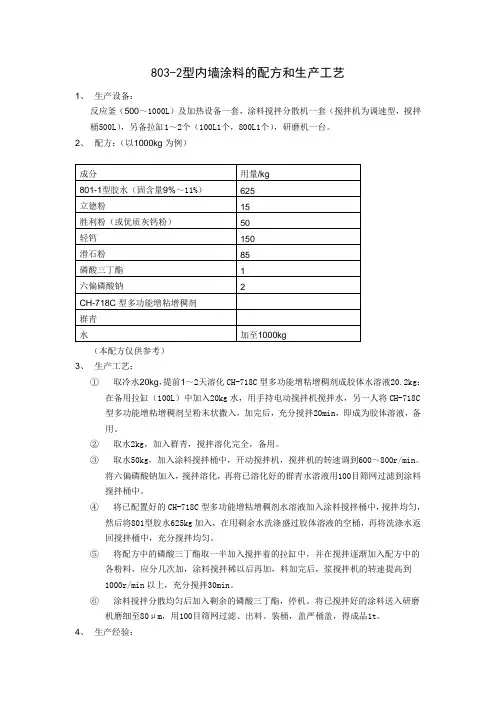

803-2型内墙涂料的配方和生产工艺

1、生产设备:

反应釜(500~1000L)及加热设备一套,涂料搅拌分散机一套(搅拌机为调速型,搅拌

(本配方仅供参考)

3、生产工艺:

①取冷水20kg,提前1~2天溶化CH-718C型多功能增粘增稠剂成胶体水溶液20.2kg:

在备用拉缸(100L)中加入20kg水,用手持电动搅拌机搅拌水,另一人将CH-718C

型多功能增粘增稠剂呈粉末状撒入,加完后,充分搅拌20min,即成为胶体溶液,备用。

②取水2kg,加入群青,搅拌溶化完全,备用。

③取水50kg,加入涂料搅拌桶中,开动搅拌机,搅拌机的转速调到600~800r/min。

将六偏磷酸钠加入,搅拌溶化,再将已溶化好的群青水溶液用100目筛网过滤到涂料搅拌桶中。

④将已配置好的CH-718C型多功能增粘增稠剂水溶液加入涂料搅拌桶中,搅拌均匀,

然后将801型胶水625kg加入,在用剩余水洗涤盛过胶体溶液的空桶,再将洗涤水返回搅拌桶中,充分搅拌均匀。

⑤将配方中的磷酸三丁酯取一半加入搅拌着的拉缸中,并在搅拌逐渐加入配方中的

各粉料,应分几次加,涂料搅拌稀以后再加,料加完后,浆搅拌机的转速提高到

1000r/min以上,充分搅拌30min。

⑥涂料搅拌分散均匀后加入剩余的磷酸三丁酯,停机。

将已搅拌好的涂料送入研磨

机磨细至80μm,用100目筛网过滤、出料、装桶,盖严桶盖,得成品1t。

4、生产经验:

①本品的生产工艺也可先制成浓稠的膏状涂料,然后再稀释成水性涂料。

②本品细度十分重要,要注意研磨。

③本品中胜利粉是气硬性材料,一定要盖严桶盖,防止空气进入硬化成硬壳。

中国新型涂料网。

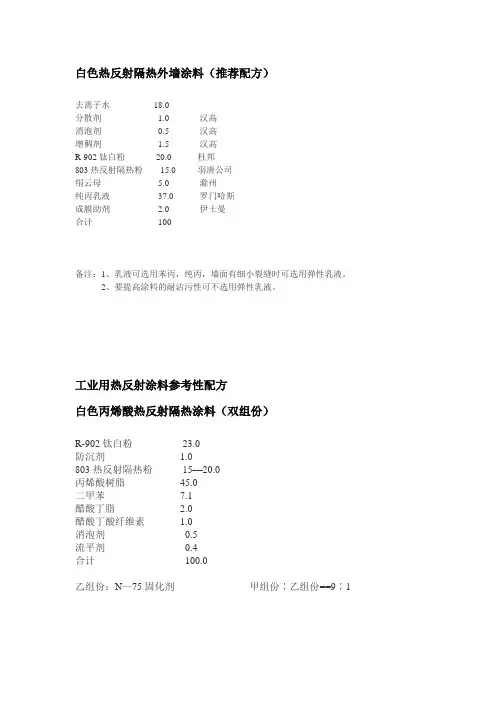

白色热反射隔热外墙涂料(推荐配方)

去离子水18.0

分散剂 1.0 汉高

消泡剂0.5 汉高

增稠剂 1.5 汉高

R-902钛白粉 20.0 杜邦

803热反射隔热粉15.0 羽唐公司

绢云母 5.0 滁州

纯丙乳液37.0 罗门哈斯

成膜助剂 2.0 伊士曼

合计100

备注:1、乳液可选用苯丙,纯丙,墙面有细小裂缝时可选用弹性乳液。

2、要提高涂料的耐沾污性可不选用弹性乳液。

工业用热反射涂料参考性配方

白色丙烯酸热反射隔热涂料(双组份)

R-902钛白粉23.0

防沉剂 1.0

803热反射隔热粉15—20.0

丙烯酸树脂45.0

二甲苯7.1

醋酸丁脂 2.0

醋酸丁酸纤维素 1.0

消泡剂0.5

流平剂0.4

合计100.0

乙组份:N—75固化剂甲组份∶乙组份==9∶1

803隔热粉技术参数

密度: 2.9/cm3

平均粒径: 1.9um(约8000目)

导热系数: 0.04w/mk(GB/T10297—1998)

吸油量:27g/100g

PH值:7—11

水溶性: 1.4

反射比≥0.85

半球发射率≥0.87

涂层厚度:150um

注意事项:

生产配方中切不可掺有滑石粉、轻钙、重钙、沉淀硫酸钡,因为这些填料会影响YT—803—HT的反射性能。

可添加超细硫酸钡、云母粉。

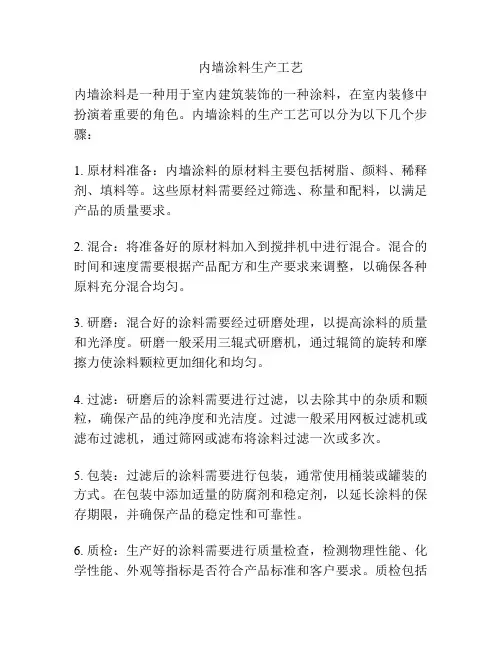

内墙涂料生产工艺

内墙涂料是一种用于室内建筑装饰的一种涂料,在室内装修中扮演着重要的角色。

内墙涂料的生产工艺可以分为以下几个步骤:

1. 原材料准备:内墙涂料的原材料主要包括树脂、颜料、稀释剂、填料等。

这些原材料需要经过筛选、称量和配料,以满足产品的质量要求。

2. 混合:将准备好的原材料加入到搅拌机中进行混合。

混合的时间和速度需要根据产品配方和生产要求来调整,以确保各种原料充分混合均匀。

3. 研磨:混合好的涂料需要经过研磨处理,以提高涂料的质量和光泽度。

研磨一般采用三辊式研磨机,通过辊筒的旋转和摩擦力使涂料颗粒更加细化和均匀。

4. 过滤:研磨后的涂料需要进行过滤,以去除其中的杂质和颗粒,确保产品的纯净度和光洁度。

过滤一般采用网板过滤机或滤布过滤机,通过筛网或滤布将涂料过滤一次或多次。

5. 包装:过滤后的涂料需要进行包装,通常使用桶装或罐装的方式。

在包装中添加适量的防腐剂和稳定剂,以延长涂料的保存期限,并确保产品的稳定性和可靠性。

6. 质检:生产好的涂料需要进行质量检查,检测物理性能、化学性能、外观等指标是否符合产品标准和客户要求。

质检包括

外观检查、干燥时间测试、附着力测试、硬度测试等。

7. 储存和运输:质检合格的涂料需要进行储存和运输,以确保产品的质量和稳定性。

涂料储存时需要注意防潮、防晒和避免震动,运输时需要采取适当的包装和保护措施,防止涂料泄漏和损坏。

以上是内墙涂料的生产工艺的一般步骤,每个生产厂家可能会有一些特定的工艺细节和技术要求。

生产过程中需要严格控制每个环节的质量,确保最终产品的质量和性能达到预期要求。

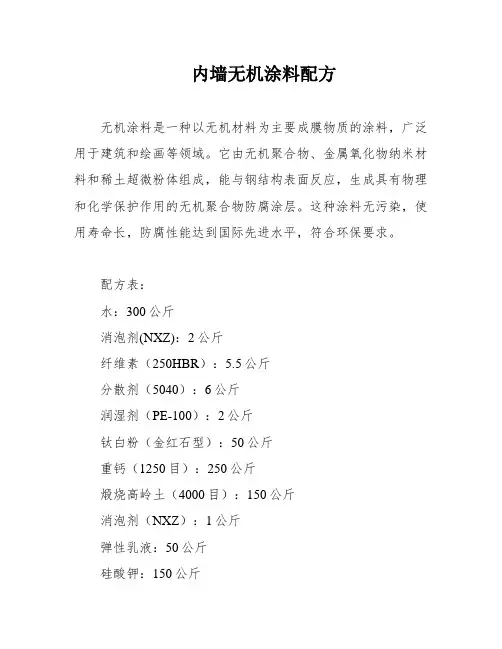

内墙无机涂料配方

无机涂料是一种以无机材料为主要成膜物质的涂料,广泛用于建筑和绘画等领域。

它由无机聚合物、金属氧化物纳米材料和稀土超微粉体组成,能与钢结构表面反应,生成具有物理和化学保护作用的无机聚合物防腐涂层。

这种涂料无污染,使用寿命长,防腐性能达到国际先进水平,符合环保要求。

配方表:

水:300公斤

消泡剂(NXZ):2公斤

纤维素(250HBR):5.5公斤

分散剂(5040):6公斤

润湿剂(PE-100):2公斤

钛白粉(金红石型):50公斤

重钙(1250目):250公斤

煅烧高岭土(4000目):150公斤

消泡剂(NXZ):1公斤

弹性乳液:50公斤

硅酸钾:150公斤

制作工艺:

1.高速搅拌25-30分钟,转速1200-2000转/分,直到细度≤45微米。

2.搅拌10-15分钟,转速500-600转/分,直到表面光洁无气泡。

3.搅拌10-15分钟,转速500-600转/分,直到表面光洁无气泡。

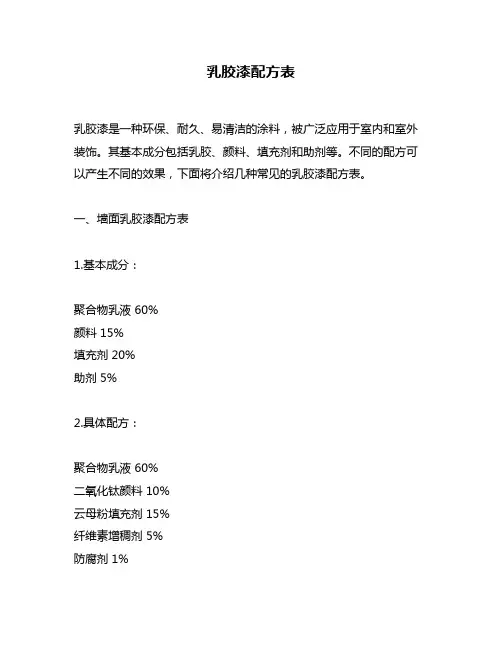

乳胶漆配方表乳胶漆是一种环保、耐久、易清洁的涂料,被广泛应用于室内和室外装饰。

其基本成分包括乳胶、颜料、填充剂和助剂等。

不同的配方可以产生不同的效果,下面将介绍几种常见的乳胶漆配方表。

一、墙面乳胶漆配方表1.基本成分:聚合物乳液 60%颜料 15%填充剂 20%助剂 5%2.具体配方:聚合物乳液 60%二氧化钛颜料 10%云母粉填充剂 15%纤维素增稠剂 5%防腐剂 1%消泡剂 1%水 8%3.制作方法:(1)将聚合物乳液加入搅拌罐中;(2)逐渐加入颜料和填充剂,并搅拌均匀;(3)加入纤维素增稠剂,搅拌至透明状;(4)加入防腐剂和消泡剂,再次搅拌均匀;(5)最后加入适量的水调整粘度即可。

二、家具乳胶漆配方表1.基本成分:聚合物乳液 50%颜料 20%填充剂 25%助剂 5%2.具体配方:聚合物乳液 50%氧化钛颜料 10%滑石粉填充剂 20%纤维素增稠剂 5%防腐剂 1%消泡剂 1%水 13%3.制作方法:(1)将聚合物乳液加入搅拌罐中;(2)逐渐加入颜料和填充剂,并搅拌均匀;(3)加入纤维素增稠剂,搅拌至透明状;(4)加入防腐剂和消泡剂,再次搅拌均匀;(5)最后加入适量的水调整粘度即可。

三、地板乳胶漆配方表1.基本成分:聚合物乳液 45%颜料 15%填充剂 35%助剂 5%2.具体配方:聚合物乳液 45%氧化钛颜料 10%硬质氧化铝填充剂25%纤维素增稠剂5%防腐剂1%消泡剂1%水13%3.制作方法:(1)将聚合物乳液加入搅拌罐中;(2)逐渐加入颜料和填充剂,并搅拌均匀;(3)加入纤维素增稠剂,搅拌至透明状;(4)加入防腐剂和消泡剂,再次搅拌均匀;(5)最后加入适量的水调整粘度即可。

四、天花板乳胶漆配方表1.基本成分:聚合物乳液 55%颜料 20%填充剂 20%助剂 5%2.具体配方:聚合物乳液 55%氧化钛颜料 10%轻质滑石粉填充剂15%纤维素增稠剂5%防腐剂1%消泡剂1%水13%3.制作方法:(1)将聚合物乳液加入搅拌罐中;(2)逐渐加入颜料和填充剂,并搅拌均匀;(3)加入纤维素增稠剂,搅拌至透明状;(4)加入防腐剂和消泡剂,再次搅拌均匀;(5)最后加入适量的水调整粘度即可。

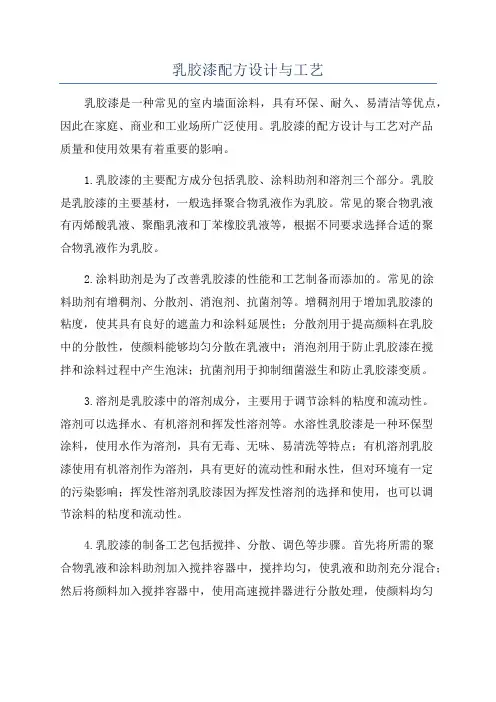

乳胶漆配方设计与工艺乳胶漆是一种常见的室内墙面涂料,具有环保、耐久、易清洁等优点,因此在家庭、商业和工业场所广泛使用。

乳胶漆的配方设计与工艺对产品质量和使用效果有着重要的影响。

1.乳胶漆的主要配方成分包括乳胶、涂料助剂和溶剂三个部分。

乳胶是乳胶漆的主要基材,一般选择聚合物乳液作为乳胶。

常见的聚合物乳液有丙烯酸乳液、聚酯乳液和丁苯橡胶乳液等,根据不同要求选择合适的聚合物乳液作为乳胶。

2.涂料助剂是为了改善乳胶漆的性能和工艺制备而添加的。

常见的涂料助剂有增稠剂、分散剂、消泡剂、抗菌剂等。

增稠剂用于增加乳胶漆的粘度,使其具有良好的遮盖力和涂料延展性;分散剂用于提高颜料在乳胶中的分散性,使颜料能够均匀分散在乳液中;消泡剂用于防止乳胶漆在搅拌和涂料过程中产生泡沫;抗菌剂用于抑制细菌滋生和防止乳胶漆变质。

3.溶剂是乳胶漆中的溶剂成分,主要用于调节涂料的粘度和流动性。

溶剂可以选择水、有机溶剂和挥发性溶剂等。

水溶性乳胶漆是一种环保型涂料,使用水作为溶剂,具有无毒、无味、易清洗等特点;有机溶剂乳胶漆使用有机溶剂作为溶剂,具有更好的流动性和耐水性,但对环境有一定的污染影响;挥发性溶剂乳胶漆因为挥发性溶剂的选择和使用,也可以调节涂料的粘度和流动性。

4.乳胶漆的制备工艺包括搅拌、分散、调色等步骤。

首先将所需的聚合物乳液和涂料助剂加入搅拌容器中,搅拌均匀,使乳液和助剂充分混合;然后将颜料加入搅拌容器中,使用高速搅拌器进行分散处理,使颜料均匀分散在乳液中;最后根据需要进行调色,可以根据客户要求或标准色卡进行配色。

以上是乳胶漆配方设计与工艺的一般步骤,具体的配方和工艺还需要根据乳胶漆的使用要求、目标市场和生产设备的不同进行调整。

在制备过程中,需要严格控制原材料的质量,加强质量管理和检测,确保乳胶漆的质量稳定和可靠。

同时,还需要注意生产过程中的环保要求,降低对环境的污染和危害,提高乳胶漆的环保性能。

总之,乳胶漆的配方设计与工艺是保证乳胶漆质量和使用效果的关键。

内墙涂料施工工艺1.材料介绍:2.施工所用材料:3.国家规范要求及标准:4.施工所用工具:5.材料进场要求:5.1指定的材料进场后,直接放入事先指定好的库房,要求码放整齐,预防丢失,堆放高度不超过5层,现场要有标识。

5.2库房须干燥、通风,不得日光照射或冰冻,储存温度为5~40℃为宜。

6.施工方法:(滚涂、喷涂)6.1基层处理6.1.1室内中层抹灰前墙面必须垂直平整,用2m长尺刮平,并用木模子将表层搓匀。

若表面较粗时,须用铁抹子压几遍。

但过于光滑也不利于大白浆的粘结。

以抹后的表面无浮砂不光滑为宜。

6.1.2刮大白浆的重量配合比为滑石粉:107胶:甲基纤维素(20%左右)=4.0:6.0:1.2-1.5。

甲基纤维素应提前用温水浸泡24h,以使其充分溶解。

大白浆以机械搅拌为主,拌合时间以大白浆均匀细腻、稀稠适中为准。

6.1.3在刮大白浆前须将墙面的尘土清扫一遍,基层表面的灰浆、浮土等附着物是造成涂层剥离破坏的主要原因。

先普遍刷一道107胶溶液(胶:水=1:9),然后再刮白浆。

刮白浆的工具可采用塑料或橡胶刮板,也有用铁抹子的。

刮第一遍时用力要均匀,使大白浆渗入基层,并保持大面平整一致,以不留抹纹为好,厚度以1mm为宜。

第一遍刮后的表面基本干后,可用细砂纸打磨一遍,随后再刮第二遍。

6.1.4刮第二遍大白浆时所用力量比第一遍要轻,来回刮抹的幅度以胳臂最大限度的伸长为好。

在刮后表面约六七成干时应来回多刮压几遍,使面层无抹纹、孔洞,光洁平整密实。

所刮厚度控制在1mm内较适中。

6.1.5刮大白浆后墙面虽然平整光洁,色泽也适宜,但缺乏柔和平稳的感觉,为了使表面增强这种感觉,刷浆所用的涂料应经过重新稀释后方可使用。

具体做法是,先将原桶装涂料搅拌均匀,再加进50%左右的107胶:水=1:5-6溶液,搅拌均匀,溶化后方可使用。

稠度应根据试刷效果再作决定。

涂刷工具为排笔,操作时应少蘸轻刷,顶棚以下按同一方向刷匀,不得漏刷,两遍成活。

装修涂料生产工艺装修涂料是指用于墙面、地面、天花板等建筑物表面的涂料,具有美观、保护和功能性等多种特点。

它是装修工程中不可或缺的一部分,而其生产工艺也是十分重要的。

本文将介绍装修涂料的生产工艺,并对其各个环节进行详细描述。

一、原材料准备装修涂料的原材料主要包括颜料、树脂、溶剂、填料和助剂等。

在生产过程中,首先需要准备这些原材料。

颜料是涂料的主要成分之一,可以赋予涂料丰富的色彩。

树脂是涂料的粘合剂,可以使颜料牢固地附着在建筑物表面。

溶剂用于稀释树脂和颜料,调节涂料的粘度和干燥速度。

填料用于增加涂料的厚度和质感,助剂则可以改善涂料的性能。

二、原料混合在原材料准备完毕后,需要将它们按照一定的配方进行混合。

首先将树脂和溶剂混合,使其充分溶解和均匀分散。

然后将颜料逐步加入混合液中,搅拌均匀。

最后将填料和助剂加入混合液中,继续搅拌,直到获得均匀的涂料。

三、研磨和调整混合完毕的涂料需要进行研磨,以使颜料颗粒更加细小,提高涂料的质量。

研磨可以采用高速搅拌机或砂磨机等设备进行。

在研磨过程中,还需要根据需要对涂料的颜色、粘度等进行调整,以满足不同用户的需求。

四、包装和贮存研磨和调整完毕的涂料需要进行包装和贮存,以便于运输和销售。

常见的包装方式有桶装、袋装和罐装等。

在包装过程中,需要注意涂料的密封性和防腐性,以延长其使用寿命。

贮存时,应避免阳光直射和高温环境,以免影响涂料的质量。

五、质检和检测在装修涂料的生产过程中,质检和检测是十分重要的环节。

质检主要包括对原材料的检验和涂料的成品检验。

原材料的检验包括颜料的色彩和纯度、树脂的粘度和固含量等。

成品检验则包括涂料的干燥时间、附着力和耐候性等。

只有通过质检和检测,才能确保装修涂料的质量达到标准要求。

六、环保和安全装修涂料的生产工艺还需要考虑环保和安全因素。

在原材料的选择上,应尽量选用环保的材料,减少对环境的污染。

在生产过程中,应加强废气、废水和废渣的处理,以减少对环境的影响。

803-2型内墙涂料的配方和生产工艺

1、生产设备:

反应釜(500~1000L)及加热设备一套,涂料搅拌分散机一套(搅拌机为调速型,搅拌桶500L),另备拉缸1~2个(100L1个,800L1个),研磨机一台。

2、配方:(以1000kg为例)

成分用量/kg

801-1型胶水(固含量9%~11%)625

立德粉15

胜利粉(或优质灰钙粉)50

轻钙150

滑石粉85

磷酸三丁酯 1

六偏磷酸钠 2

CH-718C型多功能增粘增稠剂0.2

群青0.1

水加至1000kg

(本配方仅供参考)

3、生产工艺:

①取冷水20kg,提前1~2天溶化CH-718C型多功能增粘增稠剂成胶体水溶液20.2kg:

在备用拉缸(100L)中加入20kg水,用手持电动搅拌机搅拌水,另一人将CH-718C

型多功能增粘增稠剂呈粉末状撒入,加完后,充分搅拌20min,即成为胶体溶液,备用。

②取水2kg,加入群青,搅拌溶化完全,备用。

③取水50kg,加入涂料搅拌桶中,开动搅拌机,搅拌机的转速调到600~800r/min。

将六偏磷酸钠加入,搅拌溶化,再将已溶化好的群青水溶液用100目筛网过滤到涂料搅拌桶中。

④将已配置好的CH-718C型多功能增粘增稠剂水溶液加入涂料搅拌桶中,搅拌均匀,

然后将801型胶水625kg加入,在用剩余水洗涤盛过胶体溶液的空桶,再将洗涤水返回搅拌桶中,充分搅拌均匀。

⑤将配方中的磷酸三丁酯取一半加入搅拌着的拉缸中,并在搅拌逐渐加入配方中的

各粉料,应分几次加,涂料搅拌稀以后再加,料加完后,浆搅拌机的转速提高到

1000r/min以上,充分搅拌30min。

⑥涂料搅拌分散均匀后加入剩余的磷酸三丁酯,停机。

将已搅拌好的涂料送入研磨

机磨细至80μm,用100目筛网过滤、出料、装桶,盖严桶盖,得成品1t。

4、生产经验:

①本品的生产工艺也可先制成浓稠的膏状涂料,然后再稀释成水性涂料。

②本品细度十分重要,要注意研磨。

③本品中胜利粉是气硬性材料,一定要盖严桶盖,防止空气进入硬化成硬壳。

中国新型涂料网。