双联法炼钢

- 格式:doc

- 大小:24.00 KB

- 文档页数:1

可浇注。

2 控制要点211 严格控制原铁水的含硫量,因铁水中的硫能与铝形成A l 2S 3,与铁形成FeS ,这些夹杂物促使氧化形成裂纹。

212 铝的加入量要控制好,避免因加入不足或过多出现白口,必要时在浇铸件之前,先浇三角试样观察白口状况。

213 高铝耐热铸铁铸造应力大,表面易粘砂,因此必须采用铸造应力最小的工艺方案,铸型表面料撒石墨粉或型砂中配适量煤粉。

冲天炉—转炉双联炼钢工艺山东工业大学(济南市250014) 田永生A M ethod of Steel Productionby Cupola -converterT ian Yongsheng(Shandong Po lytecn ical U n iversity )铸钢熔炼普遍采用电炉,每生产一吨铸钢毛坯耗电约1500~1800度。

由于当前电力尚不太充足,往往影响生产的正常进行。

因此,利用焦炭作能源炼钢仍然是一种有前途的熔炼工艺。

冲天炉—转炉双联炼钢工艺是利用冲天炉熔制出低碳高温铁水,经转炉吹氧化脱碳成钢。

转炉的构造如图1所示,熔炼原理简述如下:图1 转炉简图11耳轴21进风口31风管接口41出钢口51注铁口将冲天炉熔炼的铁水注入转炉后,即启动高压风机经风管向转炉内吹入高压风,同时转炉绕轴缓慢摆动,炉壁上进风管与钢水液面所形成的角度随转炉的摆动而不断变化,进风既可吹向液面,又可吹入钢液内部,在高温下风中的氧与钢水中的碳、硅和锰等元素发生反应,使铁水脱碳成钢。

C +O 2=CO 2+热量Si +O 2=Si O 2+热量2M n +O 2=2M nO +热量熔炼过程中分批向转炉内加入少量硅铁和锰铁,一方面氧化放热能提高钢液温度,另一方面也可补充钢水中硅、锰的烧损。

化学元素的控制方法与电弧炉熔炼时相同,通常先根据从注钢口喷出的火焰和火花判断其大致成分,然后通过炉前快速分析仪器测定,再补加所需元素。

转炉容量通常为016~112t ,熔炼一炉钢水所需的时间在15~20m in 左右。

电炉和精炼炉VOD双联法冶炼不锈钢工艺实践摘要根据我厂品种特点,总结了多年来不锈钢生产的经验,结合现场设备实际特点,摸索出了一套新的生产不锈钢的工艺方法,并在核电泵壳用钢Z3CN20-09M的冶炼中一次性试验成功。

本文主要阐述了Z3CN20-09M 钢的试验过程,并详细总结讨论了这种新工艺同传统VOD生产不锈钢对比的各种优缺点。

关键词不锈钢双联法VOD 工艺实践1.前言我们以前冶炼超低碳不锈钢通常采用两种工艺方法:一种是电炉提供初炼钢水,电炉调整镍钼成分,在精炼炉调整铬、锰、硅,然后倒入另一个精炼包进行VOD操作;另一种是在电炉冶炼初炼钢水时除调整镍钼外,部分调整铬、锰、硅合金,在精炼炉继续调整铬成分,最后倒入另一个精炼包进行VOD操作。

以上两种方法存在工艺烦琐,冶炼时间长等缺点。

在冶炼Z3CN20-09M钢上我们进行了一次重大工艺改进,就是其中一炉初炼钢水全部熔化合金,合兑后简单微调成份即进行VOD操作。

2.炼钢设备我公司新改造的VOD设备,为从原130T VD钢包精炼炉的基础上自行设计改造的。

在原VD 炉的真空盖上配置有拉瓦尔管式水冷氧枪,配有炉气温度显示仪及微氧含量分析仪,为VOD终点碳控制提供保证。

在真空盖上还装有电子视频监视系统,实时观察炉内反应进行状况及喷溅情况。

安装有两个500Kg真空加料仓,可在VOD结束后加造渣材料及脱氧合金。

真空抽气设备为500Kg 蒸汽喷射泵,分为四级,真空度可达到133Pa以下。

提供初练钢水的电弧炉有40TEBT和30T的EAF电弧炉。

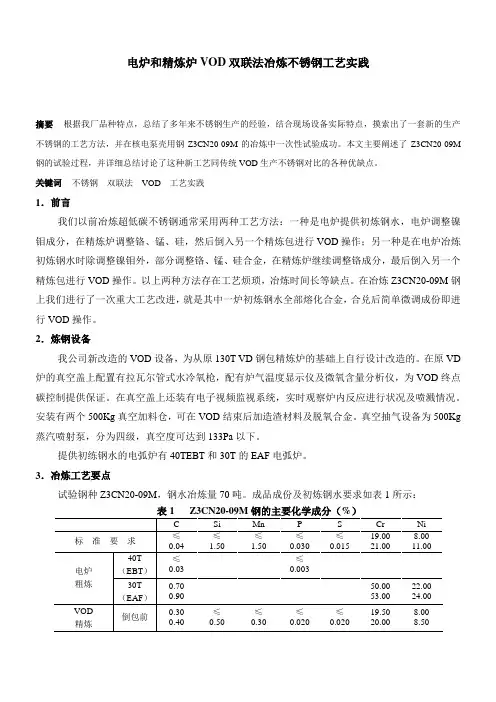

3.冶炼工艺要点试验钢种Z3CN20-09M,钢水冶炼量70吨。

成品成份及初炼钢水要求如表1所示:3.1 工艺流程用40T的偏心炉底电炉为VOD精炼炉提供不调整任何合金元素的纯低磷氧化钢水,同时用30T电炉专门熔化合金。

工艺流程如图1所示。

图1 Z3CN20-09M钢试验工艺流程图为了尽量回收渣中的铬,30T电炉的合金直接带渣翻入LF精炼钢包。

双联冶炼工艺

双联冶炼工艺是指采用两种不同的熔炼工艺来冶炼钢铁,即一步法和二步法。

双联法具有炉渣碱性好、铁水温度高、杂质低等优点。

双联冶炼工艺的优点是:①在冶炼过程中,渣和铁水可同时冶炼;②生产成本低,能耗低,能源消耗低;③产品质量好,有害杂质含量低;④熔炼速度快,铁水产量高;⑤可利用废钢铁、废钢和废渣。

双联冶炼工艺的缺点是:①产生大量的铁渣,使高炉的处理能力下降;②工艺复杂,设备投资大;③铁渣中含铁高达

30%~40%。

双联冶炼工艺的优点是:①工艺流程短;②生产成本低;③可利用废钢铁、废钢和废渣。

双联冶炼工艺是在传统高炉冶炼工艺基础上发展起来的一种冶金技术。

由于它具有上述优点,故发展迅速。

双联冶炼工艺也叫两步法、两步法或两步半法。

—— 1 —1 —。

转炉双联炼钢工艺技术分析摘要:随着我国社会经济的不断发展,各行各业迎来了新的发展,传统的炼钢工已经无法满足如今钢铁生产的需求,同时磷元素是钢铁中的主要有害元素之一,在钢铁中如果磷元素的含量提高,会导致钢铁的质量下降,因此需要采取相应的炼钢工艺来减少磷元素的含量。

目前在钢铁场中主要使用的是转炉双联炼钢工艺生产,达到提高钢铁质量,缩短炼钢时间的目的。

本文将针对双联转炉炼钢工艺的相关技术展开相关的分析讨论。

关键词:转炉冶炼;双联操作法;工艺技术转炉炼钢工艺在我国的炼钢技术中占有重要地位,也是当前常用的炼钢方法。

尤其是双联操作法在炼钢过程中的应用,大大提高了炼钢效率,而且也更加的低碳环保,因此,加强双联操作法炼钢工艺研究具有重要意义。

一.转炉双联炼钢工艺特点在脱磷转炉中,主要采用氧化法进行脱磷,其主要反应为:2[P]+5(FeO)+3(CaO)=3CaO•P2O5+5[Fe]2[P]+5(FeO)+4(CaO)=4CaO•P2O5+5[Fe]脱磷转炉中,快速的化渣形成大量的(FeO),同时促进了CaO在渣中的溶解,形成了大量的[O],渣钢界面处的氧化性能强,钢渣都具有较高的氧化性,强烈的氧化性氛围促进了脱磷的顺利快速进行【1】。

二.转炉双联炼钢工艺优点1.缩短冶炼时间由于转炉功能的专一性特点,导致每炉钢水冶炼时间能够有效的缩短,在炼钢厂中使用转炉双联炼钢法能够将转炉的吹氧时间缩短到11~13分钟,冶炼周期在26~28分钟之间,跟传统的炼钢冶炼方式相比,转炉冶炼周期能够有效的缩短5~8分钟。

2.减少渣料加入量通过上一炉终点的全留渣量,配加适量渣料造前期渣,使前期渣碱度控制在1.5-1.8区间,以达到最优的脱磷效果。

双联操作法的重点是做好前期渣在冶炼的过程中能够进行少渣料的操作,并且采取一倒出钢的方式,来降低灰耗【2】。

三、影响转炉双联冶炼的因素1.炉渣碱度在钢铁冶炼的过程中,为了降低脱磷率,需要加入适量的氧化钙来减少磷元素的含量,但是脱磷率不会随着氧化钙含量的增加而增加,当钢铁冶炼过程中的脱磷率达到一定数值后,转炉中的炉渣氧化钙含量会增加,这样一来就会影响炉渣的流动性,导致脱磷效果降低。

转炉双联法冶炼工艺及其特点孙礼明(上海宝钢工程技术公司,200070)=摘要>阐述转炉双联法冶炼工艺的主要技术特点,重点介绍了与常规转炉冶炼相比,双联法冶炼工艺及其消耗指标的优越性。

转炉双联法冶炼工艺在提高生产效率、提高产品质量、降低生产成本和减轻环境污染等方面均具有一定优势。

=关键词>转炉双联法冶炼脱磷工艺少渣冶炼DUPLEX MELTING PROCESS OF CONVERTER ANDITS FEATURESSun Liming(Shanghai Baosteel Engineering&Technology Co.,L td.)=Abstract>The technical feature of duplex melting process of c onverter was described. By comparison with the normal converter route the duplex melting process possessed the fixed superiority at reducing consumption targets&production cost,improving product quality,increasing produc tivity and allevia ting environment pollution.=Key Words>Converter,D uplex M elting Process,Dephosphorization Process,Less Slag M elting1前言随着世界转炉炼钢技术的发展及炼钢设备的多样化,使传统的转炉炼钢过程(即在同一座转炉内进行脱磷、脱硫、脱碳、提温和精炼等)逐步转向单一化,即将冶炼过程分为几个功能阶段,一个冶炼设备进行单一功能的操作成为炼钢生产的发展方向。

近年来,市场对低磷钢和超低磷钢的需求显著增加,特别是深冲钢和高级别管线钢等钢种对磷含量要求苛刻,常规转炉炼钢法难以低成本地组织生产⋯。

20世纪90年代中后期,日本各大钢厂进行了转炉铁水脱磷的试验研究,并在取得成功后迅速推广,解决了超低磷钢的生产难题。

其操作方式有两种,第一种是采用两座转炉联合作业,一座脱磷,另一座接受来自脱磷炉的低磷铁水脱碳,即双联法,典型的双联法工艺流程为:高炉铁水一铁水预脱硫一转炉脱磷一转炉脱碳一二次精炼一连铸;第二种是在同一座转炉上进行铁水脱磷和脱碳,类似传统的双渣法。

双联法的主要优势有J:炉内自由空问大,允许强烈搅拌钢水;顶吹供氧;高强度底吹(0.3m。

/(t·rain));不需要预脱硅;废钢比较高(8%~10%);炉渣碱度较低(1.5~2);渣量少;处理后铁水温度较高(1350℃)。

本文重点介绍双联法炼钢工艺。

转炉双联法脱磷与混铁车、铁水罐法脱磷相比,在大批量生产纯净钢时具有如下优势:

(1)转炉容量大,有充分的反应空间,反应动力学条件优越,铁水中磷可脱到0.010%以下,为少渣冶炼创造了条件。

(2)转炉双联法为生产超低磷钢、管线钢及优质宽厚板铸坯提供了有利的条件。

(3)工序简化,人员减少。

(4)成本相对较低。

据统计,转炉脱碳渣用于另一座转炉脱磷的双联法,生产1t铁水的钢铁料消耗比传统方法减少25kg,石灰消耗减少40%,吨钢成本降低约65元。

(5)建议鞍钢借鉴13本各大钢厂和宝钢的成功经验,深入研究影响钢水磷含量的因素,有针对性地进行低磷钢、超低磷钢、极低磷钢冶炼试验,以实现低成本大批量生产。