信号采集输入电路的设计与实现

- 格式:docx

- 大小:1.74 MB

- 文档页数:14

基于DSP+FPGA的实时信号采集系统设计与实现周新淳【摘要】为了提高对实时信号采集的准确性和无偏性,提出一种基于DSP+FPGA 的实时信号采集系统设计方案.系统采用4个换能器基阵并联组成信号采集阵列单元,对采集的原始信号通过模拟信号预处理机进行放大滤波处理,采用TMS32010DSP芯片作为信号处理器核心芯片实现实时信号采集和处理,包括信号频谱分析和目标信息模拟,由DSP控制D/A转换器进行数/模转换,通过FPGA实现数据存储,在PC机上实时显示采样数据和DSP处理结果;通过仿真实验进行性能测试,结果表明,该信号采集系统能有效实现实时信号采集和处理,抗干扰能力较强.%In order to improve the accuracy and bias of real-time signal acquisition,a real-time signal acquisition system based on DSP +-FPGA is proposed.The system adopts 4 transducer array to build parallel array signal acquisition unit,the original signal acquisition amplification filtering through analog signal pretreatment,using TMS32010DSP chip as the core of signal processor chip to realize real-time signal acquisition andprocessing,including the signal spectrum analysis and target information simulation,controlled by DSP D/A converter DAC,through the realization of FPGA data storage,real-time display on the PC and DSP sampling data processing results.The performance of the system is tested by simulation.The results show that the signal acquisition system can effectively realize the real-time signal acquisition and processing,the anti-interference ability is strong.【期刊名称】《计算机测量与控制》【年(卷),期】2017(025)008【总页数】4页(P210-213)【关键词】DSP;FPGA;信号采集;系统设计【作者】周新淳【作者单位】宝鸡文理学院物理与光电技术学院,陕西宝鸡721016【正文语种】中文【中图分类】TN911实时信号采集是实现信号处理和数据分析的第一步,通过对信号发生源的实时信号采集,在军事和民用方面都具有广泛的用途。

基于单片机信号采集与回放系统的设计与实现*吴宁1,李斌2,柴世文3(1.兰州工业高等专科学校电气工程系,甘肃兰州730050;2.兰州石化公司研究院,甘肃兰州730060)摘要:重点介绍了一种基于89C52单片机为控制核心的信号采集与回放控制系统。

该系统结合ADC0809、DAC0832数据采集模块,实现对两路外部信号进行采集、存储及回放。

系统模拟部分主要包括信号调节电路和A/D模块等:软件部分主要由主程序和子程序模块组成,主要实现了A/D转换器的启动与及对采样数据的存储,频率及幅值的计算,按键及显示屏的控制。

该系统经过测试实验,能耗低,性价比高,具有较高的实际应用价值。

关键词:信号采集与存储;信号复现;信号调节;回放系统中图分类号:TM13文献标识码:A文章编号:1007-4414(2011)06-0121-03The design and implementation of signal acquisition and playbacksystem based on microcontrollerWu Ning1,Li Bin2,Chai Shi-wen3(1.Electrical engineering department,Lanzhou polytechnic college,Lanzhou730050,China;2.Research institute of Lanzhou petrochemical corporation,Lanzhou730060,China;3.Gansu academy of mechanical science,Lanzhou Gansu730030,China)Abstract:This paper proposed a signal acquisition and playback control system based on89C52as the control unit.The sys-tem associated with ADC0809and DAC0832to achieve the two external signal acquisition,storage and playback.The analog section of the system included signal adjusting circuit and A/D module.The function of software modules consisted of main program and subroutine.It realized the start of the A/D converter,the sampling data storage,the calculation of the frequency and amplitude,the control of the buttons and display.The system has been tested to prove low energy consumption,cost-ef-fective and high practical value.Key words:signal capture and storage;signal reproduction;signal conditioning;playback system1引言很多工业现场中的电气设备在发生故障时,由于环境限制或是故障原因复杂,无法有效对系统故障进行在线的分析和判别,如果能够记录下故障设备产生的信号,再通过网络进行专家判别,将更利于系统的快速恢复与故障排除。

基于STM32单片机的多路数据采集系统设计概述:多路数据采集系统是一种用于采集和处理多种传感器信号的系统。

基于STM32单片机的多路数据采集系统具有低功耗、高精度、稳定可靠的特点,广泛应用于工业控制、环境监测和医疗设备等领域。

本文将介绍基于STM32单片机的多路数据采集系统的设计方案及实现方法。

设计方案:1.系统硬件设计:系统硬件由STM32单片机、多路模拟输入通道、数模转换器(ADC)和相关模拟电路组成。

其中,多路模拟输入通道可以通过模拟开关电路实现多通道选通;ADC负责将模拟信号转换为数字信号;STM32单片机负责控制和处理这些数字信号。

2.系统软件设计:系统软件可以采用裸机编程或者使用基于STM32的开发平台来进行开发。

其中,主要包括数据采集控制、数据转换、数据处理和数据存储等功能。

具体实现方法如下:-数据采集控制:配置STM32单片机的ADC模块,设置采集通道和相关参数,启动数据采集。

-数据转换:ADC将模拟信号转换为相应的数字量,并通过DMA等方式将数据传输到内存中。

-数据处理:根据实际需求对采集到的数据进行预处理,包括滤波、放大、校准等操作。

-数据存储:将处理后的数据存储到外部存储器(如SD卡)或者通过通信接口(如UART、USB)发送到上位机进行进一步处理和分析。

实现方法:1.硬件实现:按照设计方案,选择适应的STM32单片机、模拟开关电路和ADC芯片,完成硬件电路的设计和布局。

在设计时要注意信号的良好地线与电源隔离。

2.软件实现:(1)搭建开发环境:选择适合的开发板和开发软件(如Keil MDK),配置开发环境。

(2)编写初始化程序:初始化STM32单片机的GPIO口、ADC和DMA等模块,配置系统时钟和相关中断。

(3)编写数据采集程序:设置采集参数,例如采样频率、触发方式等。

通过ADC的DMA功能,实现数据的连续采集。

(4)编写数据处理程序:根据实际需求,对采集到的数据进行预处理,例如滤波、放大、校准等操作。

基于fpga的信号采集电路设计

FPGA作为一种可编程逻辑器件,在信号采集电路设计中具有很高的灵活性和自适应性。

以下是基于FPGA的信号采集电路设计的步骤和考虑因素:

1. 确定采集信号的类型和范围,包括采集的电压、频率和信号形态等。

这有助于选择合适的FPGA型号和外部接口芯片。

2. 设计硬件电路,包括ADC芯片、时钟电路、滤波器等。

这些硬件电路需要兼容FPGA,并能够提供稳定且可靠的信号采集。

3. 根据硬件电路设计,编写FPGA的硬件描述语言(HDL)程序,包括FPGA的驱动和控制程序。

这些程序需要能够将采集到的信号转换成数字信号,并将其存储在FPGA的内存中。

4. 对FPGA进行仿真和调试,验证电路的正确性和性能。

这包括对硬件电路的功能测试和对FPGA程序的逻辑测试等。

5. 将FPGA程序烧录到FPGA中,实现信号采集的实时处理和存储。

此外,可以将FPGA与其他计算机或控制器等设备进行连接,以实现更加复杂的信号处理和控制功能。

在设计基于FPGA的信号采集电路时,还需考虑以下因素:

1. 采样率和带宽:选择合适的ADC芯片和时钟电路,以满足采样率和带宽的要求。

2. 噪声和信号失真:设计适当的滤波和放大电路,以减小噪声和防止信号失真。

3. 存储和传输:根据实际需求,选择合适的存储器和接口芯片,以保证数据的可靠存储和传输。

4. 系统可靠性和稳定性:考虑系统的可靠性和稳定性,采用合适的电路保护和参数调节措施,以防止电路故障和系统失效。

5. 开发工具和环境:选择合适的FPGA开发工具和环境,以提高开发效率和降低制造成本。

基于CAN总线信号采集系统电路设计随着汽车工业的进步,CAN总线系统逐渐成为汽车电气通讯领域的主流传输技术。

CAN总线采集系统是目前汽车电气采集数据的基础,它可以采集引擎、变速器、ABS、空调、电子油门等多种设备的信号并实时传输到控制器,从而实现车辆状态的监测和控制。

本文将详细探讨基于CAN总线信号采集系统电路设计。

一、系统设计方案系统的设计方案,包括了CAN芯片的选择、系统的拓扑结构、信号输入方式、信号处理与转化、输出方式等等。

根据实际需求,系统主要分为以下两个部分:(1)CAN节点部分CAN节点部分是CAN信号采集系统的核心部分,主要由MCU单片机和CAN收发器构成。

MCU单片机是实现系统的控制和数据处理,它接收各个传感器的模拟量信号,并将其转换成数字量信号,再将其打包成CAN帧输出给CAN总线。

而CAN收发器则是实现在CAN总线上的数据传输,它主要负责对CAN总线上的信号进行收发。

CAN节点部分的实现过程主要包括以下五个步骤:Step 1. 选定MCU并搭建系统选定一款MCU芯片,例如STC12C5A60S2,搭建工程并进行配置。

在搭建过程中,需要注意向MCU传输指令的方式,最常用的方式是串口传输。

Step 2. 选择CAN收发器并接入CAN总线在本系统中,我们选择了二代高速CAN收发器MCP2515,它可以实现在高速的CAN总线中进行数据传输。

将CAN收发器与MCU单片机进行连接,然后接入CAN总线。

Step 3. 建立CAN节点的通信协议在CAN节点与CAN总线建立通信协议之前,我们要先了解CAN的工作机制。

CAN总线实际上是一条双向通路,任意一个节点都可以接收和发送数据。

每个节点都有自己的地址码,通过地址码来定位数据的发送和接收。

因此,在CAN节点与CAN总线建立通信协议时,需要确定每个节点的地址码以及数据包的格式。

Step 4. 采集模拟量信号在CAN节点部分,MCU单片机需要采集各个传感器的模拟量信号,并将其转换成数字信号,再将其打包成CAN帧输出给CAN总线。

光敏电阻和adc0832采集电路原理1. 引言光敏电阻和adc0832采集电路是电子工程中常用的模拟电路和数字电路组成的采集系统。

本文将从两个方面对光敏电阻和adc0832采集电路的原理进行探讨。

2. 光敏电阻2.1 光敏电阻的基本原理光敏电阻是一种能够根据周围光照强度变化而改变电阻值的电子元件。

其基本原理是光敏材料中的载流子在光的激励下发生电离或受激复合,从而改变电阻值。

2.2 光敏电阻的特性光敏电阻的特性受到光照强度、光照角度、光照波长等因素的影响。

一般来说,光敏电阻的电阻值随着光照强度增大而减小,同时也受到温度的影响。

2.3 光敏电阻的应用光敏电阻常用于光控开关、光电传感器等应用领域。

在这些应用中,光敏电阻可以根据光照强度的变化实现对其他元件或系统的控制。

3. adc08323.1 adc0832的基本原理adc0832是一种12位模数转换器,可以将模拟信号转换成数字信号。

其基本原理是通过采样和量化的方式将连续变化的模拟信号转换成离散的数字信号。

3.2 adc0832的工作过程adc0832在工作过程中包括采样保持、电压比较、采样模拟开关以及数字输出等步骤。

在采样保持阶段,adc0832会对输入信号进行采样,并且保持该采样值不变。

随后,在电压比较阶段,adc0832会将采样值与内部参考电压进行比较,以确定该采样值的大小。

最后,在采样模拟开关和数字输出阶段,adc0832会通过模拟开关将采样值转换成数字信号,并输出给后续的数字电路。

3.3 adc0832的应用adc0832广泛应用于模拟信号采集、数据处理、传感器接口等领域。

通过将模拟信号转换成数字信号,adc0832可以提高信号的抗干扰能力,并方便后续处理和传输。

4. 光敏电阻和adc0832采集电路4.1 光敏电阻和adc0832的连接将光敏电阻与adc0832相连,可以实现对光照强度的采集。

光敏电阻作为输入信号,接入adc0832的模拟输入引脚。

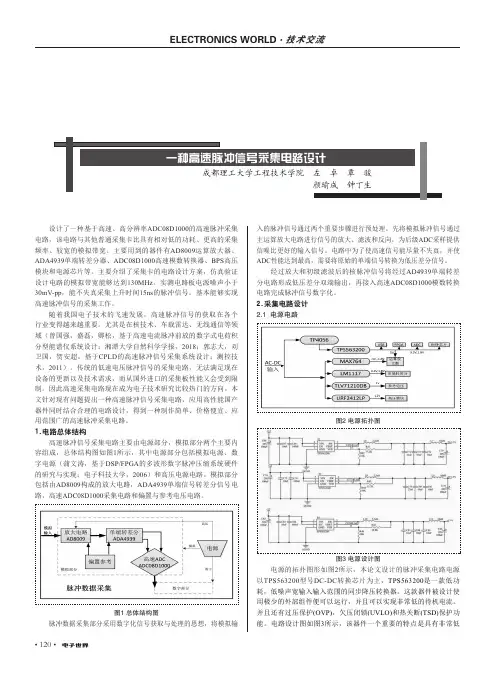

• 120•设计了一种基于高速、高分辨率ADC08D1000的高速脉冲采集电路,该电路与其他普通采集卡比具有相对低的功耗、更高的采集频率、较宽的模拟带宽。

主要用到的器件有AD8009运算放大器、ADA4939单端转差分器、ADC08D1000高速模数转换器、BPS 高压模块和电源芯片等。

主要介绍了采集卡的电路设计方案,仿真验证设计电路的模拟带宽能够达到130MHz 。

实测电路板电源噪声小于30mV-pp ,能不失真采集上升时间15ns 的脉冲信号。

基本能够实现高速脉冲信号的采集工作。

随着我国电子技术的飞速发展,高速脉冲信号的获取在各个行业变得越来越重要。

尤其是在核技术、车载雷达、无线通信等领域(曾国强,盛磊,卿松,基于高速电流脉冲前放的数字式电荷积分型能谱仪系统设计:湘潭大学自然科学学报,2018;郭志大,刘卫国,贺安超,基于CPLD 的高速脉冲信号采集系统设计:测控技术,2011)。

传统的低速电压脉冲信号的采集电路,无法满足现在设备的更新以及技术需求,而从国外进口的采集板性能又会受到限制。

因此高速采集电路现在成为电子技术研究比较热门的方向。

本文针对现有问题提出一种高速脉冲信号采集电路,应用高性能国产器件同时结合合理的电路设计,得到一种制作简单、价格便宜、应用范围广的高速脉冲采集电路。

1.电路总体结构高速脉冲信号采集电路主要由电源部分,模拟部分两个主要内容组成,总体结构图如图1所示,其中电源部分包括模拟电源、数字电源(蒲文涛,基于DSP/FPGA 的多波形数字脉冲压缩系统硬件的研究与实现:电子科技大学,2006)和高压电源电路。

模拟部分包括由AD8009构成的放大电路,ADA4939单端信号转差分信号电路,高速ADC08D1000采集电路和偏置与参考电压电路。

图1 总体结构图脉冲数据采集部分采用数字化信号获取与处理的思想,将模拟输入的脉冲信号通过两个重要步骤进行预处理。

先将模拟脉冲信号通过主运算放大电路进行信号的放大、滤波和反向,为后级ADC 采样提供信噪比更好的输入信号。

控制信号电路的原理控制信号电路(Control signal circuit)是一种基础电子电路,用于控制电子系统和设备的工作状态、功能和操作。

它包括信号输入、信号处理和信号输出三个主要部分。

控制信号电路的原理主要涉及信号输入的采集、处理和放大,信号的传输和转换,以及信号输出的驱动和控制。

下面将从这几个方面详细介绍控制信号电路的原理。

1. 信号输入的采集:控制信号电路通常需要从外部或其他设备获取信号。

常见的信号输入方式包括按钮、开关、传感器等。

按钮和开关可以通过触点的闭合和断开实现控制信号的输入,传感器则通过感知外部环境的变化,并将其转换为电信号输入到控制信号电路中。

在采集信号的过程中,可能会涉及到去噪、滤波等处理,以提高信号的质量和稳定性。

2. 信号处理的放大和转换:控制信号电路需要对输入信号进行放大和转换,以适应后续的处理和操作。

信号放大主要是为了增加信号的幅度,使其能够驱动后续的电路和设备。

信号转换则是将信号进行合适的转换,以实现不同波形、幅度或频率的信号输出。

常见的信号处理电路包括放大电路、滤波电路、模数转换电路等。

3. 信号的传输和转换:当信号处理完成后,需要将信号传输到指定的位置或设备。

信号传输主要包括信号的导线连接和传输介质的选择。

信号的导线连接需要注意信号的传输距离、传输速度和抗干扰能力。

对于长距离传输或要求更高的抗干扰性能,可以使用差分信号传输、光纤传输等技术来提高信号的传输质量。

在信号传输过程中,还可能需要进行信号转换,例如将模拟信号转换成数字信号,或者将信号进行编码和解码。

4. 信号输出的驱动和控制:信号输出是控制信号电路的最终目的,它通过驱动电路将控制信号转化为对外部设备或系统的指令。

驱动电路的类型和复杂程度取决于被控制设备的要求和特性。

常见的驱动电路包括电磁继电器驱动电路、功率放大电路、可编程逻辑器件(FPGA)等。

在信号输出过程中,可能还需要进行逻辑判断和控制,例如使用微处理器或微控制器来实现复杂的控制逻辑。

信息通信INFORMATION&COMMUNICATIONS2020 (Sum.No214)2020年第10期(总第214期)一种可兼容多种输入类型的离散量采集电路设计李朋,安书董.白M(中国航空工业集团公司西安航空计算技术研究所,陕西西安710065)摘要:椎据航空领城不同类型的离散量输入信号,对航空电子设备的离散量输入采集方法进行分析研究,介绍了传统离散量接口采集电路设计及BIT测试方法,同时提出了一种可兼容多种输入类型的离散量采集电路设计方法并进行了详细介绍,该电路主要包含一阶滤波模块、类型/比较电压选择模块、滞回比较模块以及自测试模块,该电路可兼容多达四种不同类型的离散量输入信号采集,且具备完善的自测试功能。

关键词:离散量;采集;自测试;滞回比较中图分类号:TP274.2文献标识码:A文章编号:1673・1131(2020)140056心Design of discrete quantity acquisition circuit compatible with multiple input typesLi Ming,AnShudong,Bai Chen(Xi'an Aeronautics Computing Technique Research Institute,AVIC,Xi'an710065,China) Abstract:Accordijng to different types of discrete input signals迪aviation field,the disctete input acquisition method of a vionics equipment is analyzed and studied.The traditional discrete quantity inter也ce acquisition circuit design and bit test method are introduced.At the same time,a design method of discrete quantity acquisition circuit compatible with multiple input types is proposed and introduced in detail.The circuit mainly includes first-order filter module The circuit can be compatible with up to four different types of discrete input signal acquisition,and has perfect BTT function.Key words:I>iscreteSignals;SigiialAcquisition;BIT;Hysteresis Comparator0引言航空电子设备是航空飞行器的关键组成部分,尤其是飞控计算机为飞机系统的核心设备,飞控计算机完成飞机起飞降落以及姿态调整的所有控制功能。

PWM采集电路引言PWM(Pulse Width Modulation)是一种常用的数字信号调制技术,通过调整信号的脉冲宽度,实现对信号的控制。

PWM采集电路是一种用于将PWM信号转换为模拟电压信号的电路,常用于工业自动化、电机控制以及无线通信等领域。

本文将介绍PWM采集电路的原理、设计要点以及常见的应用案例。

原理PWM采集电路主要由滤波电路和放大电路组成。

滤波电路用于平滑PWM信号,去除高频噪声,得到一个稳定的模拟电压信号。

放大电路将滤波后的信号放大到合适的幅度范围,以便后续的信号处理。

滤波电路滤波电路通常由电容和电感组成。

其中电容用于去除PWM信号中的高频成分,电感用于滤除低频成分。

通过合理选择电容和电感的数值,可以实现频率范围内的滤波效果。

放大电路放大电路通常由运放构成。

运放是一种高增益的电子器件,可以将滤波后的信号放大到适当的幅度。

在选择运放时,需要注意其增益范围、带宽以及输入输出电压的兼容性。

设计要点在设计PWM采集电路时,需要考虑以下几个要点:1.信号频率范围:根据实际应用需要选择滤波电路的截止频率,确保所需信号频率范围内的滤波效果。

2.电容和电感的选择:根据滤波电路的设计要求和工作频率,选取合适数值的电容和电感。

3.运放的选择:根据放大电路的要求,选择合适的运放芯片,考虑增益、带宽、输入输出电压等因素。

4.供电电压稳定性:为了保证采集电路的稳定性,需要提供一个稳定的供电电压源。

应用案例PWM采集电路可以应用于众多领域,下面介绍几个常见的应用案例:电机控制在电机控制领域,PWM信号常用于控制电机的转速和方向。

通过将PWM信号采集并转换为模拟电压,可以实现对电机运行状态的检测与控制。

无线通信在无线通信中,PWM信号可以用于数字信号的调制和解调。

通过将PWM信号采集并转换为模拟电压,可以实现对无线信号的接收和发送。

调光控制在照明领域,PWM信号常用于LED灯的调光控制。

通过将PWM信号采集并转换为模拟电压,可以实现对LED灯的亮度调节。

表面肌电信号采集模块表面肌电图(surface Electromyogram,sEMG)又称动态肌电图(dynamic Electromyogram,dEMG),是通过表面电极从肌肉表面引导和记录肌肉活动时神经肌肉系统生物电变化的一维时间序列电信号。

这些年来,表面肌电信号在很多领域的应用都越来越受到重视,如在康复医学、骨科学、神经学、生物医学、运动医学和工程学等领域。

和传统的采用针式获取肌电图的方法比较,表面肌电信号具有很多优点,比如操作更加便捷、不会产生创伤、可采集的空间相对要大,可以进行很长时间的动态采集以及重复性好等优点。

由于这些优点,表面肌电信号采集更容易被脑瘫患儿及家长接受。

本节主要介绍表面肌电信号采集电路设计。

(2) 在采集表面肌电信号时,电极片会与人体皮肤直接接触,在这个接触界面上会产生一个接触电阻。

由于皮肤表面容易分泌汗液等化学物质,容易发生溶液的电解,影响接触电阻的阻值以及产生对皮肤有害的物质。

因此,在采集表面肌电信号的时候,应尽量使电极与皮肤接触保持稳定,并避免产生对人体有害的物质。

(3) 不是采用悬浮电极的情况下,电极与皮肤表面发生的微小位移会引起噪音,干扰肌电信号。

经过综合考虑,本系统采用一次性心电电极引导表面肌电信号,该电极使用Ag/AgCl做为感应元件,水凝胶做为粘性元件。

这些元件都具有很好的皮肤适应性。

水凝胶用来加强产品与皮肤的粘贴效果从而杜绝因为人的活动造成接触不良。

(1) 电极主要技术指标:(2) 交流阻抗:≤3KΩ;(3) 直流失调电压:≤100mV;(4) 内容噪声:≥150uVp-p;(5) 模拟除颤恢复性能:每次放电后第五秒,电极对上的电压值≤100mV;(6) 偏置电流耐受度:电极对经400nA的直流电流持续作用4小时,在整个作用期间内,电极对两端的电压变化≤100mV。

肌电信号在人体组织内的传递(容积导),会随着距离的增加而很快急减。

因此,电极片应该贴放在肌电信号发放最强的部位,以减少邻近肌肉的肌电信号干扰。

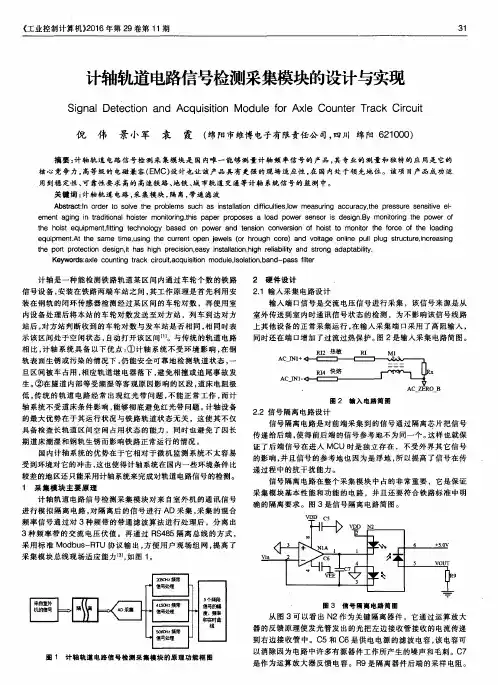

qiyekejiyufazhan【摘要】随着我国社会经济的发展,铁路交通事业也得到了较快的发展。

由于列车具有较重的质量、较快的运行速度等,其制动距离也变得较长,为了保证列车的行驶安全,需要确保相应的区间内没有其他列车运行,这就需要进行线路的检测。

而计轴是检测铁路轨道相关区间内通过的车轮个数的信号设备,计轴轨道电路信号检测采集模块能够测量计轴频率信号,其具有专业的测量能力和独特的应用特点,表现出较强的现场适应性,在多种交通轨道计轴系统信号的监测中得到了广泛的应用。

文章主要探讨了计轴轨道电路信号检测采集模块的设计和实现,为计轴系统的更好应用提供了一定的参考。

【关键词】计轴轨道电路;信号检测采集模板;设计与实现【中图分类号】U284.47【文献标识码】A 【文章编号】1674-0688(2019)10-0028-020引言在目前情况下,计轴轨道电路信号检测采集模块是唯一能够对计轴频率信号进行测量的产品。

随着铁路现代化的发展不断加快,加强对铁路线路是否被占用的检测能够保证列车的安全、稳定运行。

使用计轴采集模块能够根据采集的信号及时发现系统中将要发生的故障,并且进行相应的预报警,确保系统的安全可靠运行。

当计轴采集模块检测出系统中存在的故障后,它能够根据相应的数据对故障的位置及性质进行快速、准确的判断,帮助维修人员及时发现问题并减少相应的维修时间,从而有效保证铁路的安全稳定运行。

计轴设备的运行情况与铁路轨道的状态无关,使用计轴设备可以对长轨道区间空闲占用状态进行检测,也不会因为轨道的变化而影响到铁路的正常运行。

1计轴系统相关概述及信号检测采集模块主要原理1.1计轴系统相关概述在铁路交通领域中,计轴是一种广泛用于检测铁路轨道相关区间内通过的车轮个数的信号设备,其工作原理是利用闭环传感器对经过相应区间的车轮对数进行检测,通过计轴设备处理后将车轮对数发送到对方站进行相应的对比,进而判断列车行使过的空间处于空闲的状态。

4路AD采集方案概述AD(模拟-数字)转换器是现代电子系统中常见的组件之一,用于将模拟信号转换为数字信号。

4路AD采集方案是一种使用4个AD转换器同时采集4个模拟信号的系统设计。

本文将介绍4路AD采集方案的基本原理、硬件设计和软件实现。

基本原理AD转换器将模拟信号转换为数字信号的过程可以划分为两个核心步骤:采样和量化。

采样是指在固定的时间间隔内对模拟信号进行测量并记录该时刻的信号值。

采样频率决定了采集系统对信号的分辨率,一般通过采样定理来确定最佳采样频率。

量化是指将连续的模拟信号转换为离散的数字信号。

量化过程中,将模拟信号的幅度离散化为有限的取值,通常用二进制表示。

4路AD采集方案基于上述原理,通过4个AD转换器同时对不同的输入信号进行采样和量化,以实现对多路信号的同时采集。

硬件设计1. AD转换器选择适合要采集的信号范围和精度的AD转换器非常重要。

常见的AD转换器有单通道和多通道两种类型。

对于4路AD采集方案,选择4通道的AD转换器是合适的。

2. 输入电路输入电路的设计需要充分考虑要采集的信号特性,包括信号的幅度、频率范围和输入阻抗等。

合理的输入电路设计可以提高信号采集的精度和稳定性。

3. 时钟同步对于4路AD采集方案,保持各个AD转换器的时钟同步是至关重要的。

时钟同步可以通过外部时钟源或者内部时钟同步电路实现,确保各个AD转换器在同一时刻进行采样。

4. 数字接口AD转换器输出的数字信号需要通过数字接口传输给计算机或其他系统进行后续处理。

常见的数字接口包括SPI、I2C和UART等。

在设计过程中,根据实际需求选择合适的数字接口。

软件实现1. 驱动程序为了控制和读取AD转换器的数据,需要编写相应的驱动程序。

驱动程序可以使用C、C++或其他编程语言编写。

在编写驱动程序时,需要注意与AD转换器的通信协议和寄存器设置的兼容性。

2. 数据处理采集到的数字信号需要进行一定的处理才能得到有意义的结果。

这包括数据转换、滤波、校准和后续算法处理等。

实验课程名称:监测控制系统应用实验四实验项目名称:信号采集输入电路的设计与实现实验成绩:实验者:专业班级:电信130 班同组者:实验日期:周四3~4节课一.实验目的1.掌握模拟量的输入接口电路的设计。

2.熟悉市面上常用的AD转换芯片的性能及特点3.掌握AD转换芯片硬件连接方法和基本编程方法。

4.掌握模拟量采集的软件编程技巧二.实验内容1.用信号发生器产生各种输出电压信号,设计一信号采集系统实时测量该信号发生器的输出并显示出来。

2.信号发生器分别输出直流、方波、正弦波信号供系统采集,研究信号采集系统如何保证准确性、精度、实时性。

具体任务:1、模拟量采集系统的设计开发板有AD转换芯片的,依托开发板设计模拟量采集系统的硬件和软件,实验时用实验室的信号发生器产生模拟量。

开发板上没有AD转换芯片的,自由设计模拟量采集系统的硬件和软件,实验时,在proteus环境下,用信号发生器产生模拟量,仿真实验。

2、采集系统准确性实验让信号发生器分别输出1V、3V、5V、7V、9V、11V、13V的直流电压,记录采集系统的采集值。

观察测量值与实际值的差距,从硬件和软件两方面分析原因,改进系统,直至达到满意的测量结果,记录相应的测量结果。

思考采集系统的精度如何提高,给出答案。

(选做:对于用proteus仿真实验的同学,调整系统设计,使测量精度提高一个档次,记录实验结果)3、采集系统实时性实验让信号发生器输出方波信号,观察采集系统显示器显示的采集值是否跟踪输入信号的值跳变。

加大方波信号的频率,直到系统不能跟踪测量,记录采集系统能够跟踪测量的频率范围。

分析得出提高你的采集系统实时性的措施有哪些,改进系统,直至达到满意的效果,记录此时采集系统能够跟踪测量的频率范围。

让信号发生器输出连续的正弦波信号,观察此时已经进行了准确性和实时性优化的系统的采集结果,如果效果不好,分析原因并改进。

三.探究内容:AD转换结束后可以通过查询或中断的方式读取转换结果,针对本实验任务,是采用查询方式好还是中断方式好?四.实验原理1. PCF8591芯片PCF8591是单片、单电源低功耗8位CMOS数据采集器件,具有4个模拟输入、一个输出和一个串行I2C总线接口。

3个地址引脚A0、A1和A2用于编程硬件地址,允许将最多8个器件连接至I2C总线而不需要额外硬件。

器件地址、控制和数据通道通过两线双向I2C总线传输。

器件功能包括多路复用模拟量输入、片上跟踪和保持功能、8位模数转换和8位数模转换。

最大转换速率取决于I2C总线的最高速率。

我实现的AD转换是使用通道0将滑动变阻器两端的电压AIN0~AIN3:模拟信号输入端。

A0~A2:引脚地址端。

VDD、VSS:电源端。

(2.5~6V)SDA、SCL:I2C 总线的数据线、时钟线。

OSC:外部时钟输入端,内部时钟输出端。

EXT:内部、外部时钟选择线,使用内部时钟时EXT 接地。

AGND:模拟信号地。

AOUT:D/A 转换输出端。

VREF:基准电源端。

地址:I2C总线系统中的每一片PCF8591通过发送有效地址到该器件来激活。

该地址包括固定部分和可编程部分。

可编程部分必须根据地址引脚A0、A1和A2来设置。

在I2C 总线协议中地址必须是起始条件后作为第一个字节发送。

地址字节的最后一位是用于设置以后数据传输方向的读/写位。

(见下图)控制字:发送到PCF8591的第二个字节将被存储在控制寄存器,用于控制器件功能。

控制寄存器的高板字节用于允许模拟输出,和将模拟输入编程为单端过查分输入。

低半字节选择一个有高板字节定义的模拟输入通道。

如果自动增量标志置1,每次A/D转换后通道号将自动增加。

如果自动增量模式是使用内部振荡器的应用中所需要的,那么控制字中模拟输出允许标志应置1。

这要求内部振荡器持续运行,因此要防止振荡器启动延时的转换错误结果。

模拟输出标志可以在其他时候复位以减少静态功耗。

D/A转换:发送给PCF8591的第三个字节被存储到DAC数据寄存器,并使用片上D/A 转换器转换成对应的模拟电压。

这个D/A转换器由连接至外部参考电压的具有256个接头的电阻分压电路和选择开关组成。

模拟输出电压由自动清零单位增益放大器缓冲。

这个缓冲放大器可通过设置控制寄存器的模拟输出允许标志来开户或关闭。

在激活状态,输出电压保持到新的数据字节被发送。

A/D转换:A/D转换器采用逐次逼近转换技术。

在A/D转换周期将来临时片上D/A抓换器和高增益比较器。

一个A/D转换周期总是开始于发送一个有效读模式地址给PCF8591之后。

A/D转换周期在应答时钟脉冲的后沿被触发,并在传输前一次转换结果时执行。

一旦一个转换周期被触发,所选通道的输入电压采样将保存到芯片被转换为对应的8位二进制码。

PCF8591是一个单片集成、单独供电、低功耗、8-bit CMOS数据获取器件。

PCF8591具有4个模拟输入、1个模拟输出和1个串行I2C总线接口。

PCF8591的3个地址引脚A0,A1和A2可用于硬件地址编程,允许在同个I2C总线上接入8个PCF8591器件,而无需额外的硬件。

在PCF8591器件上输入输出的地址、控制和数据信号都是通过双线双向I2C总线以串行的方式进行传输。

PCF8591的功能包括多路模拟输入、内置跟踪保持、8-bit模数转换和8-bit数模转换。

PCF8591的最大转化速率由I2C总线的最大速率决定。

下图为PCF8591内部结构图:PCF8591内部结构图开发板上PCF连线图2. 实验电路3. 流程图设计输入为4v方波时:当输入为3V的DC波形时在输入为最高电压为4V,最低电压为1V的方波时,采集到的值为4.004V和0.989V,在误差允许范围内,调节方波的频率,最大可以跟踪到99Hz的方波信号,在方波频率为100Hz时,便不能正常测量。

在输入为最高电压为3V,最低电压为0V的DC波形时,采集到的值在0V~3V之间,能够很好的实现跟踪测量,调节波形频率,最大可以跟踪到99Hz的波形信号,在频率为100Hz时,便不能正常测量。

量程扩展实验中,数码管前面两位表示整数部分电压,后面两位表示小数部分电压,当输入为最高电压10V,最低电压1V的方波时,测量值为9.89V和0.95V,跟踪频率最大99Hz六.结果分析:在实验中,分别对方波,正弦波做了跟踪测量,测量值和实际值均在测量范围内。

由实验探究知,测量的方波信号和正弦波信号频率在99Hz以及99Hz以下时,可以很好的实现实时跟踪测量。

在PCF8591器件上输入输出的地址、控制和数据信号都是通过双线双向I2C总线以串行的方式进行传输。

PCF8591的功能包括多路模拟输入、内置跟踪保持、8-bit 模数转换和8-bit数模转换。

PCF8591的最大转化速率由I2C总线的最大速率决定。

由此可以推论出此次设计中,PCF8591的I2C总线的最大跟踪频率在100Hz以下。

由于PCF8591的外部参考电压是5V,所以最大能够测量的外部输入电压近似为5V(比5V稍小,转换范围在0~5*(1-2^8)V),实验中要求测到5V以上的电压值,需要对外部输入电压进行分压处理,只需选择合适的电阻就行。

此次选择的电阻为5k和10k,将输入电压降低到原电压的1/3,这样便可将测量范围扩大三倍的目的。

附录:实验程序/*******************************初始化*******************************/ #ifndef__XPT2046_H_#define __XPT2046_H_//---包含头文件---//#include<reg51.h>#include<intrins.h>//---重定义关键词---//#ifndef uchar#define uchar unsigned char#endif#ifndef uint#define uint unsigned int#endif#ifndef ulong#define ulong unsigned long#endif//---定义使用的IO口---//sbit CLK = P1^0;//时钟sbit CS = P1^1;//片选sbit DIN = P1^2;//输入sbit DOUT = P1^3;//输出uint Read_AD_Data(uchar cmd);uint SPI_Read(void);void SPI_Write(uchar dat);#endif/*******************总线初始化及AD/DA转换函数初始化********************/#include"XPT2046.h"/**************************************************************************** *函数名:TSPI_Start*输入:无*输出:无*功能:初始化触摸SPI****************************************************************************/void SPI_Start(void){CLK = 0;CS = 1;DIN = 1;CLK = 1;CS = 0;}/**************************************************************************** *函数名:SPI_Write*输入:dat:写入数据*输出:无*功能:使用SPI写入数据****************************************************************************/void SPI_Write(uchar dat){uchar i;CLK = 0;for(i=0; i<8; i++){DIN = dat >> 7; //放置最高位dat <<= 1;CLK = 0;//上升沿放置数据CLK = 1;}}/**************************************************************************** *函数名:SPI_Read*输入:无*输出:dat:读取到的数据*功能:使用SPI读取数据****************************************************************************/uint SPI_Read(void){uint i, dat=0;CLK = 0;for(i=0; i<12; i++)//接收12位数据{dat <<= 1;CLK = 1;CLK = 0;dat |= DOUT;}return dat;}/**************************************************************************** *函数名:Read_AD_Data*输入:cmd:读取的X或者Y*输出:endValue:最终信号处理后返回的值*功能:读取触摸数据****************************************************************************/ uint Read_AD_Data(uchar cmd){uchar i;uint AD_Value;CLK = 0;CS = 0;SPI_Write(cmd);for(i=6; i>0; i--); //延时等待转换结果CLK = 1;//发送一个时钟周期,清除BUSY_nop_();_nop_();CLK = 0;_nop_();_nop_();AD_Value=SPI_Read();CS = 1;return AD_Value;}/**************************main函数********************************/#include"reg51.h"#include"XPT2046.h"//--定义使用的IO--//#define GPIO_DIG P0//--定义全局变量--//unsigned char code DIG_CODE[17]={0x3f,0x06,0x5b,0x4f,0x66,0x6d,0x7d,0x07,0x7f,0x6f,0x77,0x7c,0x39,0x5e,0x79,0x71};unsigned char table[8]={0xfe,0xfd,0xfb,0xf7,0xef,0xdf,0xbf,0x7f};//0、1、2、3、4、5、6、7、8、9、A、b、C、d、E、F的显示码unsigned char DisplayData[8];//用来存放要显示的8位数的值void DigDisplay(void);void main(void){uint temp,count;while(1){if(count==50){count=0;temp = Read_AD_Data(0xE4)*1.22;// AIN3 外部输入,并转化为对应的数字量}count++;DisplayData[0]=0;//只使用4位数码管显示DisplayData[1]=0;DisplayData[2]=0;DisplayData[3]=0;DisplayData[4]=DIG_CODE[temp%10000/1000]; //整数部分DisplayData[5]=DIG_CODE[temp%1000/100]; //第一位小数DisplayData[6]=DIG_CODE[temp%100/10]; //第二位小数DisplayData[7]=DIG_CODE[temp%10/1]; //第三位小数DigDisplay(); //调用显示函数}}void DigDisplay(void)//长延时{unsigned char i;unsigned int j;for(i=0;i<8;i++){P2=table[i];GPIO_DIG=DisplayData[i]; //发送段码j=50;//扫描间隔时间设定while(j--);GPIO_DIG=0x00;//消隐}}。