4.1表面粗糙度的概念和评定参数

- 格式:ppt

- 大小:1.65 MB

- 文档页数:50

钦州市技工学校教案NO:§4—1 表面粗糙度的概念和评定参数零件要知足互换性和利用功能的要求,除零件的尺寸要准确,形状精度符合要求外,还要求其表面粗糙度(滑腻的程度)知足要求。

下面学习表面粗糙度(的相关内容。

一、表面粗糙度的概念1、表面粗糙度不管是机械加工后的零件表面,仍是用其他方式取得的零件表面,总会存在着由较小间距的峰、谷组成的微量高低不平的痕迹(车刀刀尖切削痕迹、锉刀锉削的痕迹)。

表面粗糙度的概念:是表述零件表面峰谷高低程度和间距状况的微观几何形状特性的术语。

2、表面粗糙度对零件利用性能的阻碍1)对磨擦、磨损的阻碍表面越粗糙,其磨擦系数、磨擦阻力越大,磨损也越快。

2)对配合性质的阻碍对间隙配合,粗糙表面会因峰尖专门快磨损而使间隙专门快增大;对过盈配合,粗糙表面的峰项被挤平,使实际过盈减小,阻碍连接强度。

3)对疲劳强度的阻碍表面越粗糙,微观不平的凹痕就越深,在交变应力的作用下易产生应力集中,使表面显现疲劳裂纹,从而降低零件的疲劳强度。

4)对接触刚度的阻碍表面越粗糙,表面间的实际接触面积就越小,单位面积受力就越大,使峰项处的局部塑性变形增大,接触刚度降低,从而阻碍机械的工作精度和抗振性能。

另外,表面粗糙度还阻碍零件表面的抗侵蚀性及结合的密封性和润滑性能等。

总之,表面粗糙度直接阻碍零件的利用性能和寿命,因此,应付零件的表面粗糙度加以合理规定。

(画图3-7说明)阅读1、实际轮廓平面与实际表面相交所得的轮廓线称为实际轮廓。

(用图4-2说明)除专门说明外,实际轮廓线都是指垂直于表面加工纹理方向的轮廓线。

2、取样长度(l)是指用于判别具有表面粗糙度特点的一段基准线长度。

标准规定,取样长度按表面粗糙程度选取相应的数值,在取样长度范围内,一样很多于5个以上的轮廓峰和轮廓谷。

3、评定长度(la)是指在评定表面粗糙度时所必需的一段长度。

一样情形下,按标准推荐取la=5 l。

假设被测表面均匀性好,可选用小于5 l的评定长度;反之,应选用大于5 l的评定长度。

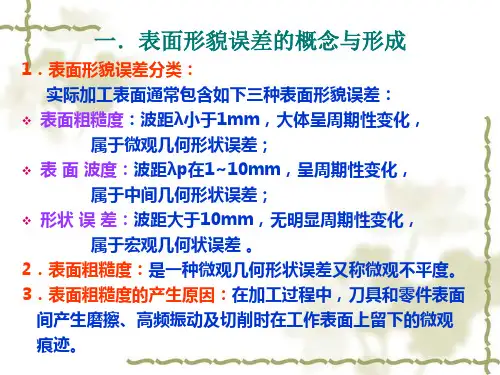

14.1表面粗糙度的含义和评定参数主讲教师:马惠萍第4章 表面粗糙度设计1.问题的提出?(含义及为什么对零件提出表面精度要求?)2.用什么评定?(评定基准及其评定参数)3.如何选用或设计表面粗糙度?4.在零件图上如何标注?第4章 表面粗糙度设计的学习内容why what how how表面粗糙度的产生:(3) 以及机床等工装系统的振动等。

(2) 切削过程中切屑分离时的塑性变形;(1) 切削后遗留的刀痕;微小峰谷的高低程度和间距状况称为表面粗糙度,它是一种微观几何形状误差,也称微观不平度。

4.1.1表面粗糙度的含义一般按S 分:S <1mm 为表面粗糙度1≤S ≤10mm 为波纹度S >10mm 为 f 形状表面粗糙度是指加工后零件表面的微小峰谷(Z )高低程度和间距(S )状况。

间距S高低ZS<1mm短波滤波器滤波后:1≤S≤10mm带通滤波器滤波后:S>10mm长波滤波器滤波后:(1)影响零件的耐磨性;(2)影响配合性质的稳定性;(3)影响抗疲劳强度;(4)影响抗腐蚀性;表面不是越光越好。

4.1.2 表面粗糙度对机械零件使用性能的影响4.1.3 表面粗糙度评定的基本术语1. 取样长度lr---基准线长度。

至少含5个波峰和波谷2.评定长度ln-- --最小的测量长度。

一般包括5个取样长度lr图5.4 取样长度和评定长度3. 中线—指具有几何轮廓形状并划分轮廓的基准线图4-5 轮廓中线轮廓算术平均中线:在取样长度内lr ,划分实际轮廓为上、下两部分面积相等的线轮廓算术平均中线dxx Z lrRa rl ⎰= 0)(1(1)轮廓的算术平均偏差Ra (触针式电感轮廓仪测量0.025-6.3)在取样长度lr 内,纵坐标值Z (x )的绝对值的算术平均值∑=≈ni iZnRa 11Z iZ (x )xlrRa算术平均偏差Ra4.1.4 表面粗糙度的评定参数—幅度(高度)参数(2)轮廓的最大高度Rz minV max P Z Z Rz +=在取样长度lr 内maxP Z 1P Z 1v Z 2v Z Rz最大高度Rz中线maxv Z图4.9 微观形状对质量的影响幅度参数评定?4.1.4 表面粗糙度的评定参数—附加参数(3)间距参数RSm(反映间距特性)轮廓单元:一个轮廓峰和相邻轮廓谷的组合。

基本概念4.1.1 表面粗糙度的定义表面粗糙度(Surface roughness)是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性性它是一种微观几何形状误差,也称为微观不平度。

表面粗糙度应与形状误差(宏观几何形状误差)和表面波度区别开。

通常,波距小于1mm 的属于表面粗糙度,波距在1~10mm 的属于表面波度,波距大于10mm 的属于形状误差,如图4-1 所示。

4.1.2 表面粗糙度对机械零件使用性能的影响表面粗糙度的大小对零件的使用性能和使用寿命有很大影响。

1. 影响零件的耐磨性表面越粗糙,摩擦系数就越大,相对运动的表面磨损得越快。

然而,表面过于光滑,由于润滑油被挤出或分子间的吸附作用等原因,也会使摩擦阻力增大和加速磨损。

2. 影响配合性质的稳定性零件表面的粗糙度对各类配合均有较大的影响。

对于间隙配合,两个表面粗糙的零件在相对运动时会迅速磨损,造成间隙增大,影响配合性质;对于过盈配合,在装配时表面上微观凸峰极易被挤平,产生塑性变形,使装配后的实际有效过盈减小,降低联接强度;对于过渡配合,因多用压力及锤敲装配,表面粗糙度也会使配合变松。

3. 影响疲劳强度承受交变载荷作用的零件的失效多数是由于表面产生疲劳裂纹造成的。

疲劳裂纹主要是由于表面微观峰谷的波谷所造成的应力集中引起的。

零件表面越粗糙,波谷越深,应力集中就越严重。

因此,表面粗糙度影响零件的抗疲劳强度。

4. 影响抗腐蚀性粗糙表面的微观凹谷处易存积腐蚀性物质,久而久之,这些腐蚀性物质就会渗入到金属内层,造成表面锈蚀。

此外,表面粗糙度对接触刚度、密封性、产品外观、表面光学性能、导电导热性能以及表面结合的胶合强度等都有很大影响。

所以,在设计零件的几何参数精度时,必须对其提出合理的表面粗糙度要求,以保证机械零件的使用性能。

表面粗糙度的选用4.3.1 评定参数的选用1. 幅度参数的选用幅度参数是标准规定的基本参数,可以独立选用。

对于有粗糙度要求的表面,必须选用一个幅度参数。