DB13T 1295-2010 轨道车辆用铝及铝合金气体保护焊焊接技术条件-焊接之家

- 格式:pdf

- 大小:209.20 KB

- 文档页数:7

浅谈轨道车辆行业焊接工艺评定标准摘要:在轨道车辆的制造过程中,焊接是一项特殊工艺,焊接工艺评定是整个焊接体系中最重要的一环,选取合适的工艺评定种类,利用其覆盖范围,可以有效的避免重复工作。

对比不同体系间存在的差异,有利于进行焊接工艺评定。

本文简要介绍关于工艺评定部分国际标准与美标、国际标准与澳标的差异和见解。

关键词:轨道车辆;标准;工艺评定前言我国轨道车辆行业已进入了高速发展阶段,无论是高速铁路还是城市轨道车辆均取得了不俗的成绩,对世界轨道交通行业的影响力也日益增加。

随着对海外市场的不断拓展,海外项目也日益增多,而在不同地域采用的焊接工艺评定标准也不完全相同,而如何制定合理的工艺评定成为了重中之重,在不同标准体系下焊接工艺评定的差别也成了我们关注的重点。

1、焊接工艺评定各体系介绍目前,《EN15085铁路应用-铁道车辆及部件的焊接》被广泛应用,较多的采用了EN15085体系,其中焊接工艺评定部分采用的是欧标体系转化成的国际标准ISO15614系列[1],但是涉及到出口不同国家的轨道客车项目,例如美国项目、澳大利亚项目等,美国项目采用AMS系列焊接标准,澳大利亚采用AS1554系列焊接标准,其中关于焊接工艺评定的部分,有类似要求,也有不同之处,对比不同体系间存在的差异,有利于进行焊接工艺评定。

本文简要介绍关于工艺评定部分国际标准与美标、国际标准与澳标的差异和见解。

2、国际标准与美标的差异分析2.1 新版国际标准简介ISO 15614-1:2017的介绍中说出了最主要的新变化,即:焊接工艺评定试验分为两个级别:级别1是基于ASME IX的要求[2],级别2是基于ISO 15614-1之前版本的要求,这就相当于对ASME IX进行了打包认可。

分为两个级别的目的是为了允许焊接制造应用于更大范围内”。

从国际标准ISO 15614-1:2017版开始,对ASME IX打包认可。

ISO 15614-1:2017 对ASME IX进行了打包认可之后,ISO 焊接标准体系中的焊接工艺评定(以下简称PQR)将以2种形式出现:第一种型式:ASME IX对于钢和镍合金的焊接工艺评定,今后将以ISO 15614-1:2017级别1的型式出现在ISO焊接体系中。

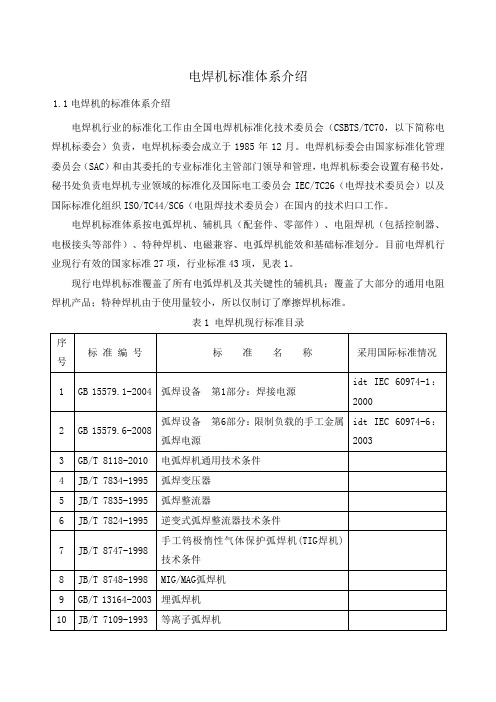

电焊机标准体系介绍1.1电焊机的标准体系介绍电焊机行业的标准化工作由全国电焊机标准化技术委员会(CSBTS/TC70,以下简称电焊机标委会)负责,电焊机标委会成立于1985年12月。

电焊机标委会由国家标准化管理委员会(SAC)和由其委托的专业标准化主管部门领导和管理,电焊机标委会设置有秘书处,秘书处负责电焊机专业领域的标准化及国际电工委员会IEC/TC26(电焊技术委员会)以及国际标准化组织ISO/TC44/SC6(电阻焊技术委员会)在国内的技术归口工作。

电焊机标准体系按电弧焊机、辅机具(配套件、零部件)、电阻焊机(包括控制器、电极接头等部件)、特种焊机、电磁兼容、电弧焊机能效和基础标准划分。

目前电焊机行业现行有效的国家标准27项,行业标准43项,见表1。

现行电焊机标准覆盖了所有电弧焊机及其关键性的辅机具;覆盖了大部分的通用电阻焊机产品;特种焊机由于使用量较小,所以仅制订了摩擦焊机标准。

表1 电焊机现行标准目录1.1.1安全标准体系和相关标准现共有安全标准9项,分别涉及电弧焊机、辅机具和电阻焊机。

1.1.1.1电弧焊机产品安全标准现行电弧焊机产品安全标准为GB 15579系列标准。

GB 15579.1《弧焊设备第1部分:焊接电源》和GB 15579.6《弧焊设备第6部分:限制负载的手工金属弧焊电源》,两项标准均等同采用IEC标准,是各类电弧焊机产品生产、销售以及CCC认证依据的标准。

其中GB 15579.6仅适用于额定最大焊接电流不超过160A、具有热切断装置、主要由非专业人员使用的手工电弧焊机,但不包括变频式、带遥控和旋转式电弧焊机,目前这类产品数量极少。

GB 15579.1适用于除GB15579.6以外的所有电弧焊机产品。

GB 15579.10《弧焊设备第10部分:电磁兼容性(EMC)要求》等同采用IEC标准。

该标准是强制性国家标准,涉及人身的电磁辐射安全,也涉及到电网及相关设备的电磁安全。

铝合金焊接标准(一)铝合金焊接标准简介铝合金材料是一种高强度、轻质的金属材料,被广泛应用于航空、航天、汽车、建筑等领域。

焊接是铝合金加工过程中的重要环节,对焊接工艺和质量的要求非常高。

因此,相关的铝合金焊接标准也应运而生。

国际标准1.ISO 14341:2010 标准规定了MAG和MIG焊接钢、镍合金和钴合金的规范。

2.ISO 15614-1:2017 涵盖了焊接程序的计划、设计、评估和确认,适用于钢、铝和镍合金的焊接过程。

3.ISO 9606-1:2012 规定了人员资格认证,适用于焊接部件的钢、铝和镍合金的MAG、MIG和手动电弧焊接。

4.ISO 6947:2017 规定了用于手动电弧焊接、气体保护焊接、TIG焊接和其他方法的焊接位置和工作姿态指示符。

国内标准1.GB/T 6312-2008《铝及铝合金焊接》2.GB/T 24242.1-2009《金属材料焊接规程第1部分焊接工艺评定》3.GB/T 2651-2008《铜及铜合金焊接》4.GB/T 12470-2003《氩弧焊接工人精力和安全》焊接质量评定铝合金焊接标准主要涉及焊接工艺的规定和要求,但如何判断焊接质量是否达到标准呢?以下是一些常见的焊接质量评定方法:1.目视检测方法:通过检查焊缝表面质量、焊缝形状等指标来评定焊接质量。

2.X射线检测方法:主要检测焊缝内部的缺陷,如气孔、夹杂物等。

3.超声波检测方法:通过探测焊缝内部杂质和结构缺陷来评定焊接质量。

4.拉伸试验方法:通过对焊接材料的拉伸强度、伸长率等参数进行测试来评定焊接质量。

总结铝合金焊接标准是保证铝合金焊接质量的重要参考,关注标准变化和质量评定方法对于保障产品质量和安全至关重要。

同时,厂家应该定期进行培训,提高工人质量意识,严格执行标准规定,确保产品质量,赢得客户信赖。

焊接安全铝合金焊接是一项危险的工作,因此在焊接时需要特别注意安全。

以下是一些焊接安全措施:1.焊接区域的通风必须良好,以避免有害烟雾和气体积聚。

国家铁路局关于发布铁道行业标准的公告(技术标准2014年第3批)文章属性•【制定机关】国家铁路局•【公布日期】2014.10.30•【文号】国铁科法〔2014〕55号•【施行日期】2014.10.30•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】标准化正文国家铁路局关于发布铁道行业标准的公告(技术标准2014年第3批)国铁科法〔2014〕55号国家铁路局批准发布以下13项铁道行业标准,现予以公布。

序号标准编号标准名称代替标准编号批准日期实施日期1 TB/T 3352-2014 高速铁路无砟轨道不平顺谱20141030 201505012 TB/T 3353-2014 铁路隧道钢筋混凝土管片20141030 201505013 TB/T 1632.1-2014 钢轨焊接第1部分:通用技术条件TB/T 1632.1-2005 20141030 201505014 TB/T 1632.2-2014 钢轨焊接第2部分:闪光焊接TB/T 1632.2-2005 20141030 201505015 TB/T 1632.3-2014 钢轨焊接第3部分:铝热焊接TB/T 1632.3-2005 20141030 201505016 TB/T 1632.4-2014 钢轨焊接第4部分:气压焊接TB/T 1632.4-2005 20141030 201505017 TB/T 3354-2014 铁路隧道排水板20141030 201505018 TB/T 3355-2014 轨道几何状态动态检测及评定20141030 201505019 TB/T 3356-2014 预应力中空锚杆20141030 2015050110 TB/T 3360.1-2014 铁路隧道防水材料第1部分:防水板20141030 2015050111 TB/T 3360.2-2014 铁路隧道防水材料第2部分:止水带20141030 2015050112 TB/T 3181-2014 铁路运输过程中货物惯性力力值计算TB/T 3181-2007 20141030 2015050113 TB/T 1932-2014 旅客列车卫生及检测技术规定TB/T 1932-2009 20141030 20150501国家铁路局2014年10月30日。

ICS45.060S 51 DB13 河北省地方标准DB 13/T 1295—2010轨道车辆用铝及铝合金气体保护焊焊接技术条件2010-09-22发布2010-10-10实施前言本标准按照GB/T 1.1-2009给出的规则起草。

本标准由唐山市质量技术监督局提出。

本标准起草单位:唐山轨道客车有限责任公司制造技术中心、唐山轨道客车有限责任公司科技管理部。

本标准主要起草人:胡文浩、王秀义、赵丽君、刘春宁、王立夫、刘素钦。

轨道车辆用铝及铝合金气体保护焊焊接技术条件1 范围本标准规定了轨道车辆用铝及铝合金气体保护焊的技术要求、焊缝质量检验等。

本标准适用于轨道车辆用铝及铝合金金属熔化极惰性气体保护焊(MIG)及非熔化极惰性气体保护焊(TIG)的焊接技术,其他行业的铝合金焊接可参照执行。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 324 焊缝符号表示法(ISO 2553 MOD)GB/T 985.3 铝及铝合金气体保护焊的推荐坡口(ISO 9692.3 MOD)GB/T 1173-1995 铸造铝合金GB/T 3190-2008 变形铝及铝合金化学成分(ISO 209:2007 MOD)GB/T 3880-2006 一般工业用铝及铝合金板、带材GB/T 8118 电弧焊机通用技术条件 (IEC 974.1 NEQ)GB/T 5185 焊接及相关工艺方法代号(ISO 4063 IDT)GB/T 10858 铝及铝合金焊丝(ISO 18273 MOD)GB/T 12212 技术制图 焊缝符号的尺寸、比例及简化表示法GB/T 16475 变形铝及铝合金状态代号(ISO 2107 MOD)GB/T 18591 焊接 预热温度、道间温度及预热维持温度的测量指南(ISO 13916 IDT)YS/T 458-2003 轨道车辆结构用铝合金挤压型材配用焊丝GB/T 19804 焊接结构的一般尺寸公差和形位公差(ISO 13920 IDT)GB/T 19805 焊接操作工技能评定(ISO 14732 IDT)GB/T 19868.4 基于预生产焊接试验的工艺评定(ISO 15613 IDT)GB/T 22086 铝及铝合金弧焊推荐工艺(ISO 17671.4 MOD)GB/T 22087 铝及铝合金的弧焊接头 缺欠质量分级指南(ISO 10042 IDT)ISO 14175 焊接耗材 弧焊及切割用保护气体EN 1011-4-2000 焊接:焊接金属材料推荐标准-第4部分:铝和铝合金电弧焊EN 15085-1-2007 铁路设施:铁路车辆和部件的焊接法.第1部分:总则3 缩略语下列缩略语适用于本文件。

ICS45.060S 51 DB13 河北省地方标准DB 13/T 1295—2010轨道车辆用铝及铝合金气体保护焊焊接技术条件2010-09-22发布2010-10-10实施前言本标准按照GB/T 1.1-2009给出的规则起草。

本标准由唐山市质量技术监督局提出。

本标准起草单位:唐山轨道客车有限责任公司制造技术中心、唐山轨道客车有限责任公司科技管理部。

本标准主要起草人:胡文浩、王秀义、赵丽君、刘春宁、王立夫、刘素钦。

轨道车辆用铝及铝合金气体保护焊焊接技术条件1 范围本标准规定了轨道车辆用铝及铝合金气体保护焊的技术要求、焊缝质量检验等。

本标准适用于轨道车辆用铝及铝合金金属熔化极惰性气体保护焊(MIG)及非熔化极惰性气体保护焊(TIG)的焊接技术,其他行业的铝合金焊接可参照执行。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 324 焊缝符号表示法(ISO 2553 MOD)GB/T 985.3 铝及铝合金气体保护焊的推荐坡口(ISO 9692.3 MOD)GB/T 1173-1995 铸造铝合金GB/T 3190-2008 变形铝及铝合金化学成分(ISO 209:2007 MOD)GB/T 3880-2006 一般工业用铝及铝合金板、带材GB/T 8118 电弧焊机通用技术条件 (IEC 974.1 NEQ)GB/T 5185 焊接及相关工艺方法代号(ISO 4063 IDT)GB/T 10858 铝及铝合金焊丝(ISO 18273 MOD)GB/T 12212 技术制图 焊缝符号的尺寸、比例及简化表示法GB/T 16475 变形铝及铝合金状态代号(ISO 2107 MOD)GB/T 18591 焊接 预热温度、道间温度及预热维持温度的测量指南(ISO 13916 IDT)YS/T 458-2003 轨道车辆结构用铝合金挤压型材配用焊丝GB/T 19804 焊接结构的一般尺寸公差和形位公差(ISO 13920 IDT)GB/T 19805 焊接操作工技能评定(ISO 14732 IDT)GB/T 19868.4 基于预生产焊接试验的工艺评定(ISO 15613 IDT)GB/T 22086 铝及铝合金弧焊推荐工艺(ISO 17671.4 MOD)GB/T 22087 铝及铝合金的弧焊接头 缺欠质量分级指南(ISO 10042 IDT)ISO 14175 焊接耗材 弧焊及切割用保护气体EN 1011-4-2000 焊接:焊接金属材料推荐标准-第4部分:铝和铝合金电弧焊EN 15085-1-2007 铁路设施:铁路车辆和部件的焊接法.第1部分:总则3 缩略语下列缩略语适用于本文件。

MIG:金属熔化极惰性气体保护焊(Metal Inert Gas welding)。

TIG:非熔化极惰性气体保护焊(Tungsten Inert Gas welding)。

CL:认证等级(Certification Level)。

CP:焊缝质量等级(Class of weld Performance)。

VT:外观检测(Visual Test)。

PT:渗透检测(Penetration Test)。

RT:射线检测(Ray Test)。

UT:超声检测(Ultrasonic testing)。

WPS:焊接工艺规程(Welding Processdure Specification)。

WPQR:焊接工艺评定报告(Welding Processdure Qualification Report)。

4 技术要求4.1 焊接材料4.1.1 母材4.1.1.1 变形铝及铝合金化学成分应符合GB/T 3190-2008 的规定;热处理状态应符合GB/T 16475的规定;铸造铝合金化学成分应符合GB/T 1173-1995的规定,并具有确定的焊接性;如一种母材没有确定的焊接性,应通过焊接工艺评定(WPQR)来证明其焊接性。

4.1.1.2 铝及铝合金轧制板材应符合GB/T 3880-2006的规定。

4.1.1.3 铝合金型材应符合YS/T 458-2003的规定。

4.1.1.4 结合具体焊接结构,对母材规定相应的要求。

4.1.2保护气体应符合 ISO 14175 的规定。

4.1.3填充材料4.1.3.1 铝及铝合金焊丝应符合GB/T 10858的规定,焊丝的选用应符合图纸及工艺文件的要求。

对未作具体规定的可参照GB/T 22086附录C选用。

4.1.3.2 焊丝的包装:MIG焊焊丝使用前应保证密封包装(对于需要海运的,需采用相应的包装)。

如果焊丝包装袋出现破损,应通过焊接试验确定焊丝是否可用。

4.1.3.3 焊丝使用前应保证表面光亮无氧化、光洁无污染、光滑无凹痕。

4.1.3.4 焊丝应贮存在温度≥18℃,相对湿度≤60%的库房内,TIG 焊焊丝应保存在焊丝筒中,并做好标识;在相对湿度>50%的情况下,如果焊丝一次未使用完,应做好标识并封装好送回库房保存。

再次使用前,应通过焊接试验来确定焊丝是否可用。

4.2 焊接电源、设备及工具4.2.1 焊接作业过程中,尤其在自动化焊接过程中,应保证焊接电源供电线路电压的稳定。

4.2.2 电弧焊机应符合GB/T8118的规定。

焊接设备应保证焊接过程的稳定,能连续调节,易于引弧并保证电弧稳定。

如果引弧3次后仍不能正常焊接,应停止焊接,待设备恢复正常后方可继续焊接,并在正式焊接前先进行试焊。

如更换成不同型号的焊接设备,WPS应随之修订。

4.3 焊工4.3.1 焊工应经过系统的理论和技能培训,培训合格并取得相应资质后,方能上岗。

4.3.2 焊接操作工技能考试依据GB/T 19805执行。

4.3.3 在正式的上岗操作前,新培训的焊工应在现场经过一段时间的实习。

4.3.4 每六个月由对焊工及焊接操作工的技能进行确认,并在资质证书上签认。

若连续六个月没有从事已取得资质的焊接工作,则重新上岗前应依据GB/T 19805进行技能考核,考核通过后方可上岗操作。

4.4 焊接图纸4.4.1 对焊接方法有特殊要求,可在图纸中用代号标注,应符合GB/T 5185的规定。

4.4.2 焊缝形式、焊缝厚度和焊缝长度应在图纸上标出。

坡口基本形式应符合GB/T985.3的规定,焊缝符号的标注应符合GB/T 324的规定,焊缝符号的尺寸、比例及简化表示应符合GB/T 12212的规定。

4.4.3 焊接填充材料应在图纸上标出或者在零件清单或其他文件中列出。

4.4.4 未注公差应符合GB/T 19804的规定。

4.4.5 应依据EN 15085的规定标明部件认证等级(CL)和焊缝质量等级(CP)。

4.5 焊接技术文件焊接技术文件体系包括以下文件:-焊接计划;-焊接工艺评定;-焊接接头清单;-焊接顺序计划;-焊接工艺规程(WPS);-工作试件考核单;-焊接检测计划;-渗透检测(PT)报告;—射线检测(RT)报告;-焊接返修计划。

4.6 工作试件在正式焊接前应根据需要对焊工进行工作试件的考核,对自动焊设备进行工作试件的验证。

工作试件的实施和检验范围应依据GB/T 19868.4的规定进行。

工作试件符合EN 15085-1-2007中4.2的相关规定。

4.7 焊前准备4.7.1 焊接车间应防风、防雨、保持清洁,焊接区域的风速不大于0.5 m/s。

4.7.2 焊接车间内环境温度≥13℃;空气相对湿度≤60 %。

4.7.3 焊接前焊工应详细了解待焊件焊接顺序计划、WPS、焊缝检测方法、验收标准等。

4.7.4 坡口宜采用机械加工,以保证坡口尺寸的一致性。

坡口打磨方向应与焊接方向平行,坡口打磨后不能有较深的划痕。

4.7.5 焊接件的尺寸、坡口形式及装配等应符合图纸和WPS的要求。

4.7.6 焊前应去除坡口两侧各30 mm的冷却液、油污等,坡口两侧各30 mm应打磨氧化膜,清洗打磨后的工件应及时焊接,如放置时间超过8 h,焊前应重新处理。

4.7.7 每台焊机在每个班次首次焊接前,焊工应对焊机进行检查,确认焊机处于正常的使用状态。

4.8 焊接过程4.8.1 焊工应按照焊接顺序计划、WPS等焊接技术文件进行施焊。

4.8.2 预热温度及道间温度宜按照EN1011-4-2000中表1规定的温度值控制,预热温度及道间温度的测量应依据GB/T18591 的有关规定。

4.8.3定位焊4.8.3.1 每段焊缝两端进行修整后,其长度≥30 mm,间距一般不大于定位焊缝长度的3倍,定位焊焊缝应避开焊缝交叉处且距离≥50 mm。

4.8.3.2 如定位焊焊缝作为整个焊缝的一部分,应按照WPS施焊;如定位焊焊缝不作为焊缝的一部分,正式焊接前应彻底清除。

4.8.3.3 起弧端未焊透或未熔合处、收弧端弧坑裂纹、焊缝表面裂纹以及定位焊缝表面的飞溅、氧化膜等应彻底清除。

4.8.4 多道焊时,在施焊下一焊道之前,每一焊道表面应使用不锈钢丝刷进行清理,并用专用工具将焊缝表面打磨圆滑。

相邻焊道的接头应错开100 mm以上。

4.8.5 对于完全熔透的双面焊接,应进行清根;清根采用机械加工方法,清根后应保证待焊部位清洁无缺欠,清根后应进行渗透检测(PT)。

4.9 焊后工艺4.9.1焊接返修4.9.1.1 当焊接接头中存在缺陷时,应进行返修。

a) 对于重要焊缝的返修,焊接部门应编制焊接返修方案,并由焊接工程师进行签字批准。

对于涉及非焊接区域的焊接返修,设计部门应对焊接返修方案进行书面确认。

b) 对于需要焊接返修方案的返修,应先将焊接返修方案发至返修工位,待焊接监督人员签字确认后方可开始返修。

4.9.1.2 同一位置的焊接返修不超过2次,超过2次的返修需经焊接监督责任人批准后方可进行,并备案。

4.9.2 焊后调修焊后如需对工件进行机械矫正,应待工件温度降低至80℃下后再进行矫正。

火焰调修温度应不超过200℃,工件调修后应在空气中自然冷却(不能采用快速冷却方式冷却)。

5 焊缝质量检验5.1 焊接检验5.1.1 依据焊接检测计划规定的焊接检验方法、检验时间及检验范围等进行焊接检验,对于简单焊接结构,焊接检测计划可以包含在焊接计划中。

5.1.2 应进行VT、PT、RT、UT检测,检测合格后应根据要求填写检测报告、检查卡片等检验记录。

5.1.3 焊缝缺欠等级按照GB/T 22087执行。

5.2 焊接检验人员资质应由具备相应资质的人员实施焊接检测。

_________________________________。