减速器轴的设计讲课讲稿

- 格式:doc

- 大小:2.42 MB

- 文档页数:6

减速器输出轴的设计减速器是一种机械设备,用于减少驱动装置的旋转速度,并提高扭矩。

在许多工业应用中,减速器常用于将高速旋转的电机输出减速为低速,并提供更大的扭矩。

减速器输出轴的设计对于减速器的正常运行和稳定性非常重要。

本文将从减速器输出轴的结构设计、轴承选型、动平衡以及装配与调整等方面进行详细讨论。

减速器输出轴的结构设计是其设计的基础。

输出轴必须具有足够的强度和刚度,以承受输出扭矩的传递和工作负荷的作用。

通常,输出轴采用圆柱形或齿轮形结构,具有一定的长度。

对于大型减速器,通常采用空心轴设计以减轻重量,并增加输出的扭矩。

同时,轴上还需预留一定的余量,以方便后续的装配和调整。

轴承选型也是减速器输出轴设计的关键因素。

输出轴的轴承必须能够承受输出轴上的径向和轴向负荷,并保证正常运转。

一般来说,轴承的选型要考虑到输出轴的转速、载荷大小、寿命要求等。

常用的轴承类型有滚动轴承和滑动轴承。

滚动轴承由于其摩擦小、刚度高等特点,广泛应用于减速器输出轴上。

在选型时,还应注意轴承的优化布局,以减小体积和重量,并提高输出轴的刚度和稳定性。

减速器输出轴的动平衡对于减速器的运行平稳性和减少振动噪声至关重要。

动平衡是指在输出轴转动时,各部分质量的分布要均匀,且输出轴不会发生自激振动。

要实现动平衡,可采用静平衡和动平衡相结合的方法。

静平衡是在装配减速器输出轴时,将轴上的重量均匀分布,消除静态不平衡力矩。

动平衡则是通过在转轴上加装平衡块抵消由于重量不均匀引起的动态不平衡矩。

动平衡的精度会影响到减速器输出轴运行的平稳性,因此需要进行严格的检测和精确的调整。

最后,减速器输出轴的装配与调整是确保减速器正常运行的关键步骤。

在装配过程中,应根据设计要求将各个部件正确安装到输出轴上,并进行必要的紧固和连接。

装配时还需注意清洁度和润滑,以确保输出轴的正常工作。

在调整过程中,应检查轴承的间隙和磨损情况,调整并保证其在正常工作范围内。

同时,还需检查输出轴的动平衡情况,进行必要的平衡校正。

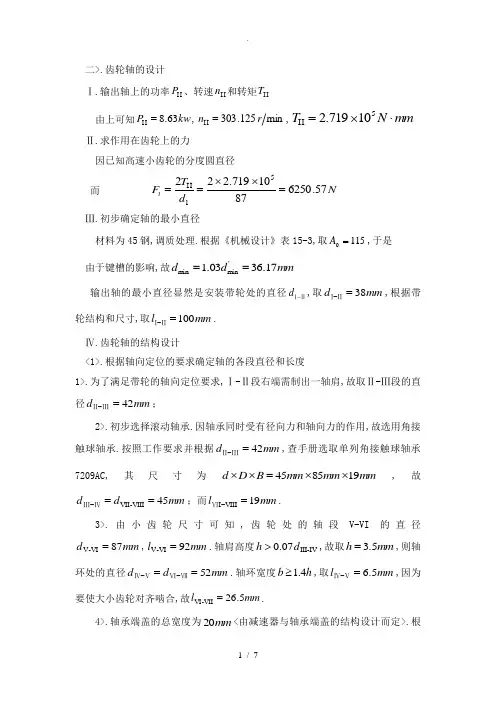

二>.齿轮轴的设计Ⅰ.输出轴上的功率I I P 、转速I I n 和转矩I I T由上可知kw P 63.8=II ,min 125.303r n =II ,mm N T ⋅⨯=II510719.2Ⅱ.求作用在齿轮上的力因已知高速小齿轮的分度圆直径 而 N d T F t 57.62508710719.22251=⨯⨯==II Ⅲ.初步确定轴的最小直径材料为45钢,调质处理.根据《机械设计》表15-3,取1150=A ,于是 由于键槽的影响,故mm d d 17.3603.1'm in m in ==输出轴的最小直径显然是安装带轮处的直径ⅡⅠ-d ,取mm d 38=-ⅡⅠ,根据带轮结构和尺寸,取mm l 100=-ⅡⅠ.Ⅳ.齿轮轴的结构设计<1>.根据轴向定位的要求确定轴的各段直径和长度1>.为了满足带轮的轴向定位要求,Ⅰ-Ⅱ段右端需制出一轴肩,故取Ⅱ-Ⅲ段的直径mm d 42=-ⅢⅡ;2>.初步选择滚动轴承.因轴承同时受有径向力和轴向力的作用,故选用角接触球轴承.按照工作要求并根据mm d 42=-ⅢⅡ,查手册选取单列角接触球轴承7209AC,其尺寸为mm mm mm B D d 198545⨯⨯=⨯⨯,故mm d d 45VIII -VII ==-ⅣⅢ;而mm l 19VIII I =-Ⅵ.3>.由小齿轮尺寸可知,齿轮处的轴段V-VI 的直径mm d 87VI -V =,mm l 92VI -V =.轴肩高度IV -III 07.0d h >,故取mm h 5.3=,则轴环处的直径mm d d 52==--ⅦⅥⅤⅣ.轴环宽度h b 4.1≥,取mm l 5.6=-ⅤⅣ,因为要使大小齿轮对齐啮合,故mm l 5.26VII -VI =.4>.轴承端盖的总宽度为mm 20<由减速器与轴承端盖的结构设计而定>.根据轴承端盖的装拆与便于对轴承添加润滑脂的要求,取端盖的外端面与大带轮右端面间的距离mm l 30=,故mm l 50=-ⅢⅡ.5>.取齿轮距箱体内壁的距离mm a 15=,考虑到箱体的铸造误差,在确定滚动轴承位置时,应距箱体内壁一段距离s ,取mm s 5.8=,已知滚动轴承宽度mm T 19=,则<2>.轴上零件的周向定位带轮与轴的周向定位均采用平键连接.按ⅡⅠ-d 由《机械设计》表6-1查得平键截面mm mm h b 810⨯=⨯,键槽用键槽铣刀加工,长为mm 80.滚动轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为6m .<3>.确定轴上圆角和倒角尺寸参考《机械设计》表15-2,取轴端圆角 452⨯.至此,已初步确定了轴的各段和长度,简图如下:Ⅴ.求轴上的载荷首先根据轴的结构图做出轴的计算简图.在确定轴承的支点位置时,应从手册中查取a 值.对于7209AC 型角接触球轴承,由手册中查得mm a 7.24=.因此.作为简支梁的轴的支撑跨距mm L L 6.13032=+.根据轴的计算简图做出轴的弯矩图和扭矩图.从轴的结构图以与弯矩和扭矩图中可以看出齿轮所在截面是轴的危险截面.现将计算处的此截面处的H M 、V M 与M 的值列于下表.Ⅵ.按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面〔即危险截面〕的强度.根据上表数据,以与轴单向旋转,扭转切应力为脉动循环变应力,取6.0=α,轴的计算应力前已选定轴的材料为45钢,调质处理,由《机械设计》表15-1查得MPa 60][1=-σ,因此][1-<<σσca ,故安全.三>.滚动轴承的校核轴承的预计寿命h L H 38400300288'=⨯⨯⨯=Ⅰ计算输入轴承<1>.已知min 125.303r n =II ,两轴承的径向反力N F R 08.31971=,N F R 5.30532=由选定的角接触球轴承7209AC,查《机械设计》表13-7可知:轴承派生轴向力r S F F 63.0=,即N F S 0144.217408.319768.01=⨯=,N F S 38.20762=<2>.因为21S a S F F F =+,所以N F a 6344.97-=故N F F S A 0144.217411==,N F F F a S A 0144.217422=+= <3>.68.011=R A F F ,71.022=R A F F ,查手册可得68.0=e由于e F F R A ≤11,故0,111==Y X ;e F F R A >22,故 87.0,41.022==Y X<4>.计算当量载荷1P 、2P由《机械设计》表13-6,取2.1=p f ,则<5>.轴承寿命计算由于21P P >,取N P 5.3836=,角接触球轴承,取3=ε,1=t f 查手册得7209AC 型角接触球轴承的8.36=r C ,则故满足预期寿命.Ⅱ. 计算输出轴承<1>.已知min 1.62r n =III ,两轴承的径向反力N F R 82.28721=,N F R 62.30892=由选定的角接触球轴承7214AC,轴承内部的轴向力r S F F 63.0=N F F R S 9.180963.01==,N F F R S 5.194663..02==<2>.因为21S a S F F F =+,所以N F a 6.136=故N F F F A S A 5.194611=+=,N F F S A 5.194622== <3>.67.011=R A F F ,63.022=R A F F ,查手册可得68.0=e由于e F F R A <11,故0,111==Y X ;e F F R A <22,故 0,122==Y X<4>.计算当量载荷1P 、2P由《机械设计》表13-6,取2.1=p f ,则<5>.轴承寿命计算由于21P P =,取N P 544.3707=,角接触球轴承,取3=ε,1=t f 查手册得7214AC 型角接触球轴承的KN C r 2.69=,则故满足预期寿命.8. 键联接设计Ⅰ.带轮与输入轴间键的选择与校核轴径mm d 38=,轮毂长度mm L 100=,查手册,选A 型平键,其尺寸为 mm b 10=,mm h 8=,mm L 80=<GB/T 1096-79>现校核其强度:mm b L l 70=-=,mm N T ⋅=271900,2h k = 查手册得MPa p )120~100(][=σ,因为][p p σσ<,故键符合强度要求. Ⅱ.输出轴与齿轮间键的选择与校核hb轴径mm d 75=,轮毂长度mm L 85=,查手册,选A 型平键,其尺寸为 mm b 20=,mm h 12=,mm L 70=<GB/T 1096-79>现校核其强度:mm b L l 50=-=,mm N T ⋅=1270000,2h k = 查手册得MPa p )120~100(][=σ,因为][p p σσ≤,故键符合强度要求.Ⅲ.输出轴与联轴器间键的选择与校核轴径mm d 60=,轮毂长度mm L 105=,查手册,选C 型平键,其尺寸为 mm b 18=,mm h 11=,mm L 90=<GB/T 1096-79>现校核其强度:mm b L l 72=-=,mm N T ⋅=1210000,2h k = 查手册得MPa p )120~100(][=σ,因为][p p σσ≤,故键符合强度要求.9.箱体结构的设计减速器的箱体采用铸造〔HT200〕制成,采用剖分式结构为了保证齿轮啮合质量, 大端盖分机体采用67k H 配合. 1. 机体有足够的刚度在机体外加肋,外轮廓为长方形,增强了轴承座刚度2. 考虑到机体内零件的润滑,密封散热.因其传动件速度小于12m/s,故采用侵油润油,同时为了避免油搅得沉渣溅起,齿顶到油池底面的距离H 大于40mm.为保证机盖与机座连接处密封,联接凸缘应有足够的宽度,联接表面应精创,其表面粗糙度为Ra6.3.3. 机体结构有良好的工艺性.铸件壁厚为8mm,圆角半径为R=5.机体外型简单,拔模方便.4. 对附件设计A 视孔盖和窥视孔在机盖顶部开有窥视孔,能看到 传动零件齿合区的位置,并有足够的空间,以便于能伸入进行操作,窥视孔有盖板,机体上开窥视孔与凸缘一块,有便于机械加工出支承盖板的表面并用垫片加强密封,盖板用铸铁制成,用M8紧固B 油螺塞:放油孔位于油池最底处,并安排在减速器不与其他部件靠近的一侧,以便放油,放油孔用螺塞堵住,因此油孔处的机体外壁应凸起一块,由机械加工成螺塞头部的支承面,并加封油圈加以密封.C 油标:油标位在便于观察减速器油面与油面稳定之处.油尺安置的部位不能太低,以防油进入油尺座孔而溢出.D 通气孔:由于减速器运转时,机体内温度升高,气压增大,为便于排气,在机盖顶部的窥视孔改上安装通气器,以便达到体内为压力平衡.E 位销:为保证剖分式机体的轴承座孔的加工与装配精度,在机体联结凸缘的长度方向各安装一圆锥定位销,以提高定位精度.F 吊钩:在机盖上直接铸出吊钩和吊环,用以起吊或搬运较重的物体.减速器机体结构尺寸如下:对于单级圆柱齿轮减速器,因为传动装置属于轻型的,且传速较低,所以其速度远远小于5(1.5~2)10./minmm r⨯,所以采用脂润滑,箱体内选用SH0357-92中的50号润滑,装至规定高度.油的深度为hH+,H=40 h=20.所以H+h=40+20=60.其中油的粘度大,化学合成油,润滑效果好.从密封性来讲为了保证机盖与机座连接处密封,凸缘应有足够的宽度,连接表面应精刨,密封的表面要经过刮研.而且,凸缘连接螺柱之间的距离不宜太大,并均匀布置,保证部分面处的密封性.轴承端盖采用嵌入式端盖,易于加工和安装. 1.联轴器设计1.类型选择.为了隔离振动和冲击,选用弹性套柱销联轴器2.载荷计算.见轴的设计.。

轴的设计图1传动系统的总轮廓图一、轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(d i 40mm),采用齿轮轴结构,选用45 钢,正火,硬度 HBW70: 217。

按扭转强度法进行最小直径估算,即d min A o 3 n 初算轴径,若最小直径轴段 开有键槽,还要考虑键槽对轴的强度影响。

A 值由表26—3确定:A o =1121、高速轴最小直径的确定由d ;min A 03国 112 32.47515.36mm ,因高速轴最小直径处安装联轴器,设有Y q V 960 一个键槽。

则d 1min d ;min 1 7% 15.36 1 7% 16.43mm ,由于减速器输入轴通 过联轴器与电动机轴相联结,贝U 外伸段轴径与电动机轴径不得相差太大,否则难以 选择合适的联轴器,取d 1min 0.8d m ,d m 为电动机轴直径,由前以选电动机查表6-166 : 2、中间轴最小直径的确定标准值 d 2min 30mm 。

3、低速轴最小直径的确定47.51mm ,因低速轴最小直径处安装联轴器,设有一1 7% 47.51 50.84m m ,参见联轴器的选择,查 表6-96,就近取联轴器孔径的标准值d 3min 55mm二、轴的结构设计1、高速轴的结构设计(1)、各轴段的直径的确定d m 38mm , d^n0.8 38 30.4mm ,综合考虑各因素,取 d^n 32mm 。

28.56mm ,因中间轴最小直径处安装滚动轴承, 取为2min键槽,则d 3mind11 :最小直径,安装联轴器 d11 d1min 32mmd12 :密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85 (采用毡圈密封), d12 35mmd13 :滚动轴承处轴段, d13 40mm ,滚动轴承选取30208。

d14 :过渡轴段,取 d14 45mmd15 :滚动轴承处轴段 d15 d12 35mm(2)、各轴段长度的确定111:由联轴器长度查表6-96得,L 60mm,取l n 42mm112:由箱体结构、轴承端盖、装配关系确定I i2 55mm113:由滚动轴承确定 l i3 i9.25mm114:由装配关系及箱体结构等确定l i4 89mml is :由滚动轴承、挡油盘及装配关系确定 h 32.25mml16:由小齿轮宽度b| 40mm确定,取l16 40mm2、中间轴的结构设计图3(1)、各轴段的直径的确定d2i :最小直径,滚动轴承处轴段,d2i d2min 30mm,滚动轴承选30206d22 :低速级小齿轮轴段d22 32mmd23 :轴环,根据齿轮的轴向定位要求 d23 38mmd24 :高速级大齿轮轴段d24 32mmd25 :滚动轴承处轴段d2s d2i 30mm(2)、各轴段长度的确定121:由滚动轴承、装配关系确定 J 32.25mm122:由低速级小齿轮的毂孔宽度b3 72mm确定I22 70mml23 :轴环宽度 l23 i0mm124 :由高速级大齿轮的毂孔宽度b2 45mm确定l24 40mm125:由滚动轴承、挡油盘及装配关系等确定 l25 32.25mm3、低速轴的结构设计图4 (1)、各轴段的直径的确定d31 :滚动轴承处轴段 d31 50m m ,滚动轴承选取30210d32 :低速级大齿轮轴段 d32 52 mmd33 :轴环,根据齿轮的轴向定位要求 d33 62mmd34 :过渡轴段,考虑挡油盘的轴向定位 d34 57mmd35 :滚动轴承处轴段 d35 50mmd36 :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封) d36 40mmd37 :最小直径,安装联轴器的外伸轴段d37 d3min 38mm(2)、各轴段长度的确定131:由滚动轴承、挡油盘及装配关系确定l3i 40.75mm132:由低速级大齿轮的毂孔宽 b4 75mm 确定 l32 70mm133:轴环宽度I33 10mm134:由装配关系、箱体结构确定I34 62mm135:由滚动轴承、挡油盘及装配关系确定I35 21.75mm136:由箱体结构、轴承端盖、装配关系确定136 52mmI37 :由联轴器的毂孔宽L i 60mm确定I37 58mm。

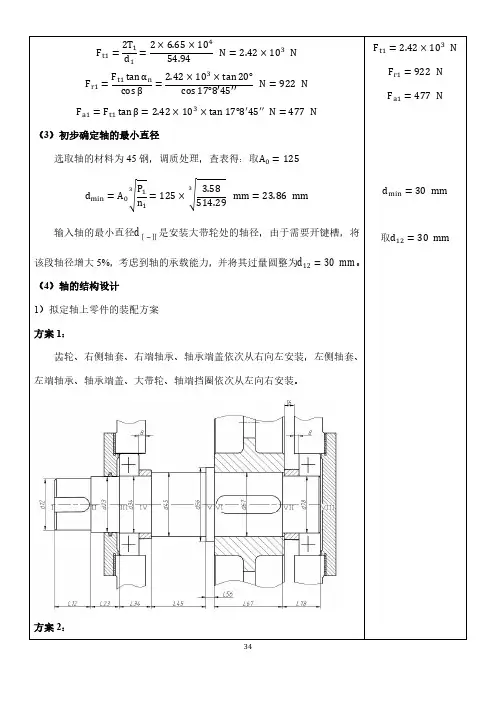

F t1=2T 1d 1=2×6.65×10454.94N =2.42×103 N F r1=F t1tan αn cos β=2.42×103×tan 20°cos 17°8′45′′N =922 NF a1=F t1tan β=2.42×103×tan 17°8′45′′ N =477 N(3)初步确定轴的最小直径选取轴的材料为45钢,调质处理,查表得:取A 0=125d min=A 0√P 1n 13=125×√ 3.58514.293 mm =23.86 mm输入轴的最小直径d Ⅰ−Ⅱ是安装大带轮处的轴径,由于需要开键槽,将该段轴径增大5%,考虑到轴的承载能力,并将其过量圆整为d 12=30 mm 。

(4)轴的结构设计 1)拟定轴上零件的装配方案 方案1:齿轮、右侧轴套、右端轴承、轴承端盖依次从右向左安装,左侧轴套、左端轴承、轴承端盖、大带轮、轴端挡圈依次从左向右安装。

方案2:轴套、右端轴承、轴承端盖依次从轴的右端向左端安装,轴套、左端轴承、轴承端盖、大带轮、轴端挡圈依次从轴的左端向右端安装,高速级小齿轮与轴做成一体。

经过比较,由于齿轮的直径较小,应该保证齿轮轮体的强度,故最终采用方案2。

2)根据轴向定位的要求确定轴的各段直径和长度·为了满足左端大带轮的轴向定位要求,I-II轴段右端需制出一定位轴肩,定位轴肩高度h一般取(2~3)C或(2~3)R。

查表得:取I-II轴段右=1.2 mm,进而取h23=3 mm,故d23=36 mm。

左端用端圆角半径RⅡ轴端挡圈定位,按轴端直径取挡圈直径D=40 mm。

为保证轴向定位可靠,与大带轮配合部分的轴端长度一般应比带轮宽度B短2~3 mm,故取L12= 45 mm。

·初步选择滚动轴承。

因轴承同时受径向力和轴向力的作用,故选用单列圆锥滚子轴承。

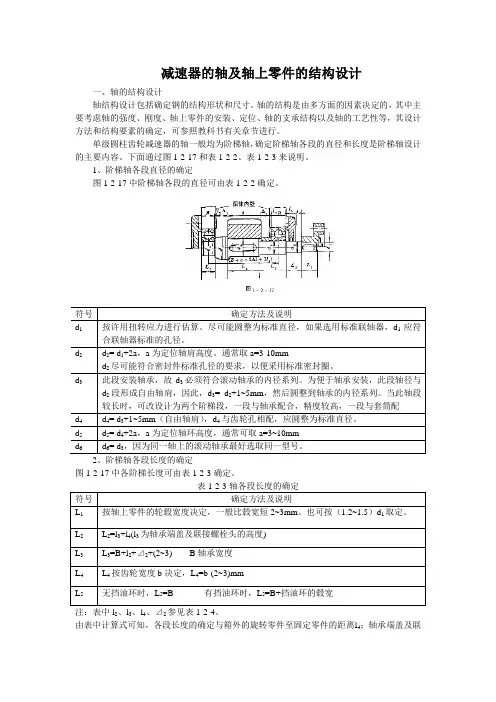

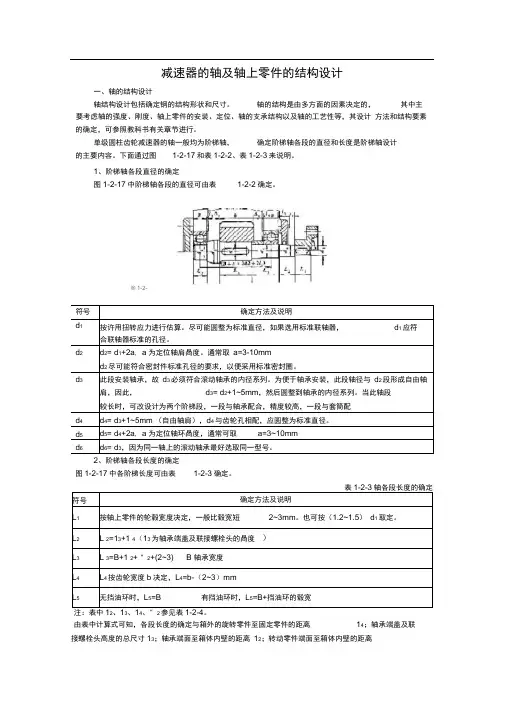

减速器的轴及轴上零件的结构设计一、轴的结构设计轴结构设计包括确定钢的结构形状和尺寸。

轴的结构是由多方面的因素决定的,其中主要考虑轴的强度、刚度、轴上零件的安装、定位、轴的支承结构以及轴的工艺性等,其设计方法和结构要素的确定,可参照教科书有关章节进行。

单级圆柱齿轮减速器的轴一般均为阶梯轴,确定阶梯轴各段的直径和长度是阶梯轴设计的主要内容。

下面通过图1-2-17和表1-2-2、表1-2-3来说明。

1、阶梯轴各段直径的确定图1-2-17中阶梯轴各段的直径可由表1-2-2确定。

符号确定方法及说明d1按许用扭转应力进行估算。

尽可能圆整为标准直径,如果选用标准联轴器,d1应符合联轴器标准的孔径。

d2d2= d1+2a,a为定位轴肩高度。

通常取a=3-10mmd2尽可能符合密封件标准孔径的要求,以便采用标准密封圈。

d3此段安装轴承,故d3必须符合滚动轴承的内径系列。

为便于轴承安装,此段轴径与d2段形成自由轴肩,因此,d3= d2+1~5mm,然后圆整到轴承的内径系列。

当此轴段较长时,可改设计为两个阶梯段,一段与轴承配合,精度较高,一段与套筒配d4d4= d3+1~5mm(自由轴肩),d4与齿轮孔相配,应圆整为标准直径。

d5d5= d4+2a,a为定位轴环高度,通常可取a=3~10mmd6d6= d3,因为同一轴上的滚动轴承最好选取同一型号。

图1-2-17中各阶梯长度可由表1-2-3确定。

符号确定方法及说明L1按轴上零件的轮毂宽度决定,一般比毂宽短2~3mm。

也可按(1.2~1.5)d1取定。

L2L2=l3+l4(l3为轴承端盖及联接螺栓头的高度)L3L3=B+l2+⊿2+(2~3) B轴承宽度L4L4按齿轮宽度b决定,L4=b-(2~3)mmL5 无挡油环时,L5=B 有挡油环时,L5=B+挡油环的毂宽注:表中l2、l3、l4、⊿2参见表1-2-4。

由表中计算式可知,各段长度的确定与箱外的旋转零件至固定零件的距离l4;轴承端盖及联接螺栓头高度的总尺寸l3;轴承端面至箱体内壁的距离l2;转动零件端面至箱体内壁的距离⊿2以及档油环的结构尺寸有关,这些尺寸又取决于轴承盖的类型、密封型式以及各零件在装配图中的相关位置。

减速器的轴及轴上零件的结构设计一、轴的结构设计轴结构设计包括确定钢的结构形状和尺寸。

轴的结构是由多方面的因素决定的,其中主要考虑轴的强度、刚度、轴上零件的安装、定位、轴的支承结构以及轴的工艺性等,其设计方法和结构要素的确定,可参照教科书有关章节进行。

单级圆柱齿轮减速器的轴一般均为阶梯轴,确定阶梯轴各段的直径和长度是阶梯轴设计的主要内容。

下面通过图1-2-17和表1-2-2、表1-2-3来说明。

1、阶梯轴各段直径的确定图1-2-17中阶梯轴各段的直径可由表1-2-2确定。

® 1-2-2、阶梯轴各段长度的确定图1-2-17中各阶梯长度可由表1-2-3确定。

2342由表中计算式可知,各段长度的确定与箱外的旋转零件至固定零件的距离14;轴承端盖及联接螺栓头高度的总尺寸13;轴承端面至箱体内壁的距离12;转动零件端面至箱体内壁的距离"2以及档油环的结构尺寸有关,这些尺寸又取决于轴承盖的类型、密封型式以及各零件在装配图中的相关位置。

因此,阶梯轴各段的长度应通过装配草图设计过程中边绘制边计算确定。

尤其值得注意的是:当各零件相对位置确定以后,支承点的跨距即可确定,这时就可以计算支承反力,对轴的危险截面进行复合强度核核以及轴承寿命计算等,如果轴的强度不合格或者轴承寿命不符合要求,这时就要重新选择轴承和调整结构。

当然,轴的各阶梯段直径和长度也相应发生变化。

由上述可知,轴的结构设计应该在装配草图设计过程中,以边绘图、边计算、边修改的方式逐步完成。

表1-2-4为单级圆柱齿轮减速器的位置尺寸关系。

二、齿轮的结构设计中小型减速器的齿轮一般用锻钢制造。

当齿轮的齿顶圆直径da W 200mm时,可以做成圆盘式结构。

当齿轮的齿根圆与键槽底部的距离小于!& (&为模数)时,则齿轮与轴应做成一体的齿轮轴。

当da=200~500时,可以做成腹板式结构。

齿轮结构设计可参照教科书有关章节进行。

三、支承部件的结构单级圆柱齿轮减速器轴的支承一般采用滚动轴承,如图1-2-18所示。

轴的设计图1传动系统的总轮廓图-、轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(”1一40伽),采用齿轮轴结构,选用45钢,正火,硬度HB= 17A217。

按扭转强度法进行最小直径估算,即初算轴径,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。

儿值由表26—3确定:£ =1121、高速轴最小直径的确定= U2x =1536nvn由,因高速轴最小直径处安装联轴器,设有一个键槽。

则-、丨-匚,由于减速器输入轴通过联轴器与电动机轴相联结,贝U外伸段轴径与电动机轴径不得相差太大,否则难以选择合适的联轴器,取"応,心为电动机轴直径,由图2(1)、各轴段的直径的确定 "ii :最小直径,安装联轴器%—W 加“12 :密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85(采用毡圈密封),-竹吶%:滚动轴承处轴段,4Qrun ,滚动轴承选取30208。

"14:过渡轴段,取”14一竹测:滚动轴承处轴段% —赊—加曲 (2)、各轴段长度的确定h :由联轴器长度查表6-96得,丄二60血,取前以选电动机查表 6-166: d.=3&wn ,仏二0血38二30.4顾,综合 考虑各因素,取“血一«加"2、中间轴最小直径的确定 忍沁=4挖JVBK,因中间轴最小直径处安装滚动轴承,取为标准值"血。

3、低速轴最小直径的确定rf3«=4?l—=112x 討 A? ^47_5Lnm30,因低速轴最小直径处安装联轴d 如二乙(1 *7%)二(1+7%卜47匀二贺戲血器,设有一键槽,则见联轴器的选择,查表6-96,就近取联轴器孔径的标准值 d* =55jwn 。

二、轴的结构设计■ ■JJX*JJ]-E311L15三■U6p 阳 十L LBIE1、高速轴的结构设计1・:由箱体结构、轴承端盖、装配关系确定y血味:由滚动轴承确定U 79仃:由装配关系及箱体结构等确定気—尊额■:由滚动轴承、挡油盘及装配关系确定y 山血心:由小齿轮宽度片._贩曲确定,取陰—40nm2、中间轴的结构设计图3(1)、各轴段的直径的确定% :最小直径,滚动轴承处轴段,心L 一氐哥-亦诩,滚动轴承选30206如:低速级小齿轮轴段如T2™% :轴环,根据齿轮的轴向定位要求血尙:高速级大齿轮轴段£ 一 E£ :滚动轴承处轴段% 一血一扯阳朋(2)、各轴段长度的确定仃:由滚动轴承、装配关系确定'曲由低速级小齿轮的毂孔宽度人一7加确定①俪X :轴环宽度一7临:由高速级大齿轮的毂孔宽度'7俩曲确定一-40伽5 :由滚动轴承、挡油盘及装配关系等确定・-322湍3、低速轴的结构设计如:滚动轴承处轴段 %一舫™,滚动轴承选取30210"11 :低速级大齿轮轴段“卫一乜伽如:轴环,根据齿轮的轴向定位要求伽%:过渡轴段,考虑挡油盘的轴向定位%-57伽% :滚动轴承处轴段虫厂'% :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封)心厂烁酬血?:最小直径,安装联轴器的外伸轴段(2)、各轴段长度的确定仃:由滚动轴承、挡油盘及装配关系确定—购”伽d由低速级大齿轮的毂孔宽确定^一川阳期仏:轴环宽度J帕用併:由装配关系、箱体结构确定bflrnn从:由滚动轴承、挡油盘及装配关系确定仁-?】75帧从:由箱体结构、轴承端盖、装配关系确定用tana=1231t u图6图5距A 为d 由联轴器的毂孔宽人—®伽确定―一轴的校核一、校核高速轴«二!話二147-】1L75二廿公顾1、轴上力的作用点位置和支点跨距的确定 齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的 30208轴承,从表 6-67可知它的负荷作用中心到轴承外端面的距离为 a=16Jmn«17mm ,支点跨距 I 二朋二,高速级小齿轮作用点到右支点 B 的距离为如图4— 1,求"hi2O' = 4W3、计算支反力并绘制转矩、弯矩图(1)、垂直面為* 卜448冀罟? ±3406N2、计算轴上的作用力嘉二垃-召-448-340.6=107-4^ M^=if 9=0;如"12006J5N mtMy]12006. 15^=^-^=1231-935.8=295^;叫-叫-0;=4 4=32987^ ™心=展“;=J 型,+1074’二314 01 Ri 1 1111*氐1图7图8M(3)、求支反力,作轴的合成弯矩图、转矩图& = 必 二 7M5^+340 «3=»5^6N (2)、水平面M厂址二0M c =悝= v329873+12006 IS5 -351MJV mm化「24620N”图11 1轴的转矩图(4)、按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面C)的强度,因为是单向回转轴,所以扭转应力视为脉动循环应力,折算系数a=0_6 o冲(询^104^(0_6x24«20)2<71, = ------------- = -----------------;------- = 5.95 Mr aW已选定轴的材料为45钢正火处理,由表26-4查得心二巧煦,因此oj[o_J,严重富裕。

目录1. 设计任务 (2)2. 传动系统方案的拟定 (2)3. 电动机的选择 (3)3.1选择电动机的结构和类型 (3)3.2传动比的分配 (5)3.3传动系统的运动和动力参数计算 (5)4. 减速器齿轮传动的设计计算 (7)4.1高速级斜齿圆柱齿轮传动的设计计算 (7)4.2低速级直齿圆柱齿轮传动的设计计算 (11)5. 减速器轴及轴承装置的设计 (16)5.1轴的设计 (16)5.2键的选择与校核 (23)5.3轴承的的选择与寿命校核 (25)6. 箱体的设计 (28)6.1箱体附件 (28)6.2铸件减速器机体结构尺寸计算表 (29)7. 润滑和密封 (30)7.1润滑方式选择 (30)7.2密封方式选择 (30)参考资料目录 (30)1. 设计任务1.1设计任务设计带式输送机的传动系统,工作时有轻微冲击,输送带允许速度误差±4%,二班制,使用期限12年(每年工作日300天),连续单向运转,大修期三年,小批量生产。

1.2原始数据滚筒圆周力:900F N =输送带带速:%2.4(4)/v m s =±滚筒直径: 450mm1.3工作条件二班制,空载起动,有轻微冲击,连续单向运转,大修期三年;三相交流电源,电压为380/220V 。

2. 传动系统方案的拟定带式输送机传动系统方案如下图所示:带式输送机由电动机驱动。

电动机1通过联轴器2将动力传入两级齿轮减速器3,再经联轴器4将动力传至输送机滚筒5带动输送带6工作。

传动系统中采用两级展开式圆柱齿轮减速器,高速级为斜齿圆柱齿轮传动,低速级为直齿圆柱齿轮传动,高速级齿轮布置在远离转矩输入端,以减轻载荷沿齿宽分布的不均匀。

展开式减速器结构简单,但齿轮相对于轴承位置不对称,因此要求轴有较大的刚度。

3. 电动机的选择 3.1选择电动机的结构和类型按设计要求及工作条件,选用Y 系列三相异步电动机,卧式封闭结构,电压380V 。

3.1.1选择电动机的容量 根据已知条件计算,工作机所需要的有效功率 900 2.42.1610001000w Fv P kW ⨯=== 设:η4w ——输送机滚筒轴至输送带间的传动效率; ηc ——联轴器效率,ηc =0.99(见《机械设计课程设计(西安交通大学出版社)》表3—1); ηg ——闭式圆柱齿轮传动效率,ηg =0.98(同上); ηb ——滚动轴承(一对球轴承),ηb =0.99(同上); ηcy ——输送机滚筒效率,ηcy =0.96(同上)。

减速器轴的设计

轴的设计

图1传动系统的总轮廓图

一、轴的材料选择及最小直径估算

根据工作条件,小齿轮的直径较小(140d mm =),采用齿轮轴结构,选用45钢,正火,硬度HB= 170217。

按扭转强度法进行最小直径估算,即 3min P d A n

=初算轴径,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。

0A 值由表26—3确定: 0A =112 1、高速轴最小直径的确定

由'

131min 1

P d A n =32.47511215.36960mm ==,因高速轴最小直径处安装联轴器,设有一个键槽。

则

()()'1min 1min 17%15.3617%16.43d d mm =+=⨯+=,由于减速器输入轴通过

联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不得相差太大,否则难以选择合适的联轴器,取 1min 0.8m d d =,m d 为电动机轴直径,由

前以选电动机查表6-166:38m d mm =,1min 0.83830.4d mm =⨯=,综合考虑各因素,取1min 32d mm =。

2、中间轴最小直径的确定

'

2332min 02 2.3811228.56143.5

P d A mm n ==⨯=,因中间轴最小直径处安装滚动轴承,取为标准值 2min 30d mm =。

3、低速轴最小直径的确定

'

3333min 03 2.2911247.5130

P d A mm n ==⨯=,因低速轴最小直径处安装联轴器,设有一键槽,则()()'3min 3min 17%17%47.5150.84d d mm =+=+⨯=,

参见联轴器的选择,查表6-96,就近取联轴器孔径的标准值

3min 55d mm =。

二、轴的结构设计

1、高速轴的结构设计

图2

(1)、各轴段的直径的确定

11d :最小直径,安装联轴器 111min 32d d mm == 12d :密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查

表6-85(采用毡圈密封),1235d mm =

13d :滚动轴承处轴段,1340d mm =,滚动轴承选取30208。

14d :过渡轴段,取 1445d mm =

15d :滚动轴承处轴段 151235d d mm ==

(2)、各轴段长度的确定

11l :由联轴器长度查表6-96得,60L mm =,取 1142l mm = 12l :由箱体结构、轴承端盖、装配关系确定 1255l mm = 13l :由滚动轴承确定 1319.25l mm =

14l :由装配关系及箱体结构等确定 1489l mm = 15l :由滚动轴承、挡油盘及装配关系确定 1532.25l mm = 16l :由小齿轮宽度140b mm =确定 ,取 1640l mm =

2、中间轴的结构设计

图3

(1)、各轴段的直径的确定

21d :最小直径,滚动轴承处轴段,212min 30d d mm ==,滚动轴承选

30206

22d :低速级小齿轮轴段 2232d mm =

23d :轴环,根据齿轮的轴向定位要求 2338d mm = 24d :高速级大齿轮轴段 2432d mm =

25d :滚动轴承处轴段 252130d d mm ==

(2)、各轴段长度的确定

21l :由滚动轴承、装配关系确定 2132.25l mm = 22l :由低速级小齿轮的毂孔宽度372b mm =确定 2270l mm = 23l :轴环宽度 2310l mm =

24l :由高速级大齿轮的毂孔宽度245b mm =确定 2440l mm = 25l :由滚动轴承、挡油盘及装配关系等确定 2532.25l mm =

3、低速轴的结构设计

图4

(1)、各轴段的直径的确定

31d :滚动轴承处轴段 3150d mm =,滚动轴承选取30210 32d :低速级大齿轮轴段 3252d mm =

33d :轴环,根据齿轮的轴向定位要求 3362d mm = 34d :过渡轴段,考虑挡油盘的轴向定位 3457d mm =

35d :滚动轴承处轴段 3550d mm =

36d :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准

(采用毡圈密封) 3640d mm =

37d :最小直径,安装联轴器的外伸轴段 373min 38d d mm ==

(2)、各轴段长度的确定

31l :由滚动轴承、挡油盘及装配关系确定 3140.75l mm = 32l :由低速级大齿轮的毂孔宽475b mm =确定 3270l mm = 33l :轴环宽度 3310l mm =

34l :由装配关系、箱体结构确定 3462l mm = 35l :由滚动轴承、挡油盘及装配关系确定 3521.75l mm = 36l :由箱体结构、轴承端盖、装配关系确定 3652l mm = 37l :由联轴器的毂孔宽160L mm =确定 3758l mm =。