机床温度测量讲解

- 格式:ppt

- 大小:3.98 MB

- 文档页数:20

立式数控机床主轴热态精度检测利用电容式位移传感器和电阻式温度传感器对立式数控机床主轴进行高精度测量,试验获取主轴端径向和轴向热位移,以及主轴系统热敏感位置的温升。

对于机械式主轴,主轴前后轴承和减速器因高速滚动摩擦发热,使得主轴的发热量很大,造成的热变形会严重影响机床的加工精度。

对于结构稳定、技术成熟的数控机床,提高数控机床的热态精度最有效的措施是改进机床的主轴润滑方式或者对主轴轴承进行强制冷却。

1 引言数控机床的精度通常分为几何精度、位置精度和工作精度。

几何精度和位置精度可概括为机床的静态精度,静态精度只能在一定的程度上反映机床的加工精度。

除此之外,机床的精度还主要有动态精度,是指机床在外载荷、温升及振动等工作状态作用下的精度。

而其中对动态精度影响最为严重的是机床生热造成的热态精度。

温升是评定机床主轴的一项重要性能指标,综合反映了主轴的设计、制造水平和材料质量。

主轴系统的温升,通常是指在无外加载荷和无外部热源影响的条件下的典型区域温度与环境温度的差值。

通常用主轴前轴承的外圈作为测量系统温升的典型区域。

系统的温升越高,零配件的热变形越大,引起精度丧失的可能性越大,系统的热态特性就越差。

2 试验条件使用 API 主轴误差测试分析仪,测量范围 0. 1-0. 8mm,测量频率10s/s,分辨率0. 1μm,可测量的最大主轴转速为 60000r/min。

在 5 个自由度(X轴、Y 轴和 Z 轴漂移、X 轴和 Y 轴倾斜)上测量和分析主轴误差的短期和长期变化,并配备 20 个带磁性底座的热传感器以及计算机辅助软件,可以描述主轴的温度及变形状况。

温度测量除使用主轴动态误差分析仪自带的温度传感器外,还辅以红外热像仪进行温度场测试。

利用红外热成像原理可测量 -40— +120℃范围内的温度变化,近焦距 <0. 3m,精度±2Co或读数的±2%,采样频率 1Hz。

机床主轴在运转过程中主轴轴承、电机等由于摩擦而生热,尤其是高速主轴,其温升更快、更高。

在机床完成空运行及相关功能检测后,数控机床的安装调试过程就进入了精度检验环节,这个环节也是用户和设备提供方最关心和最重要的环节,也是设备检测验收中最常见的环节。

数控机床全部检测验收是一项复杂的工作,对检测手段及技术要求也很高。

它需要使用各种高精度的仪器,对机床的机、电、液、气等各部分性能及整机综合性能进行检测,最后才能对该机床得出综合结论。

这项工作目前在国内只有国家权威部门(如国家机床质量监督检验中心)才能进行。

对一般的数控机床用户、购买一台价格昂贵的数控机床后,千万不要吝啬几千元的验收费用,至少应对数控机床的几何精度、位置精度、工作精度及功能等重要指标进行验收,确保达到合同所约定的验收标准的要求,并将这些数据保存好,以作为日后机床维修调整时的依据。

同时要对采购合同中约定的重要条款进行详细的检验验收。

(一)、直线度1、一条线在一个平面或空间内的直线度,如数控卧式车床床身导轨的直线度;2、部件的直线度,如数控升降台铣床工作台纵向基准T形槽的直线度;3、运动的直线度,如立式加工中心X轴轴线运动的直线度。

长度测量方法有:平尺和指示器法,钢丝和显微镜法,准直望远镜法和激光干涉仪法。

角度测量方法有:精密水平仪法,自准直仪法和激光干涉仪法。

(二)、平面度(如立式加工中心工作台面的平面度)测量方法有:平板法、平板和指示器法、平尺法、精密水平仪法和光学法。

(三)、平行度、等距度、重合度线和面的平行度,如数控卧式车床顶尖轴线对主刀架溜板移动的平行度;运动的平行度,如立式加工中心工作台面和X轴轴线间的平行度;等距度,如立式加工中心定位孔与工作台回转轴线的等距度;同轴度或重合度,如数控卧式车床工具孔轴线与主轴轴线的重合度。

测量方法有:平尺和指示器法,精密水平仪法,指示器和检验棒法。

(四)、垂直度直线和平面的垂直度,如立式加工中心主轴轴线和X轴轴线运动间的垂直度;运动的垂直度,如立式加工中心Z轴轴线和X轴轴线运动间的垂直度。

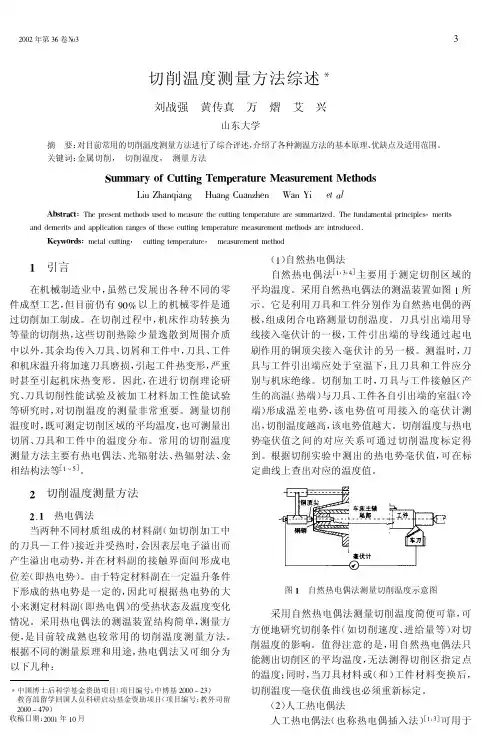

切削加工中切削温度测定方法①自然热电偶法和人工热电偶法目前切削温度测量方法应用广泛,成熟可靠的是自然热电偶法和人工热电偶法。

图1所示为自然热电偶测温简易装置,作为自然热电偶两极的刀具、工件必须是具有不同化学成分的材质,刀具、工件、显示仪表相连便组成了一个简单的闭合电路。

毫伏计两端各接有分别来自工件、刀具引出端导线,切削加工时,切削区温度上升,切削区的刀具工件就相当于一个热端,毫伏计接连处相当于一个冷端(室温),冷热端之间因为温差必然导致热电势,在该闭合电路里冷热端形成的回路中的电动势在毫伏表记录下来,温度值可从相对应的温度与毫伏值标定获知。

采用自然热电偶法仅限于获取平均切削温度,它不能够测量某一具体点温度,而且针对不同刀具或工件材料,需要重新对温度-毫伏值曲线进行标定。

自然热电偶测温方法主要应用于车削加工。

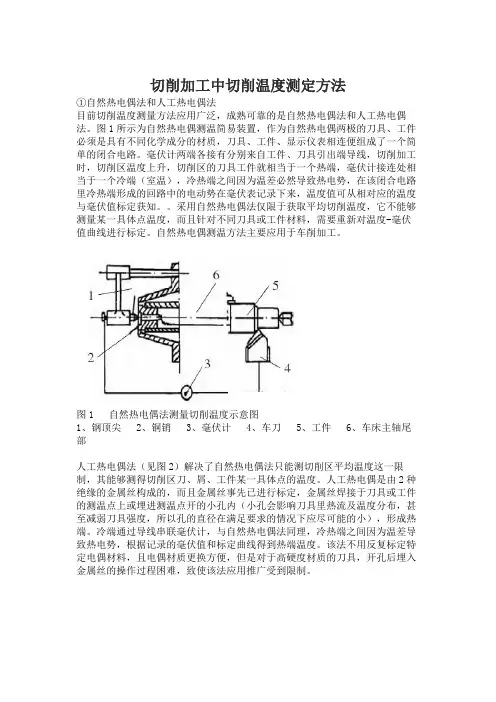

图1 自然热电偶法测量切削温度示意图1、钢顶尖2、铜销3、毫伏计4、车刀5、工件6、车床主轴尾部人工热电偶法(见图2)解决了自然热电偶法只能测切削区平均温度这一限制,其能够测得切削区刀、屑、工件某一具体点的温度。

人工热电偶是由2种绝缘的金属丝构成的,而且金属丝事先已进行标定,金属丝焊接于刀具或工件的测温点上或埋进测温点开的小孔内(小孔会影响刀具里热流及温度分布,甚至减弱刀具强度,所以孔的直径在满足要求的情况下应尽可能的小),形成热端。

冷端通过导线串联毫伏计,与自然热电偶法同理,冷热端之间因为温差导致热电势,根据记录的毫伏值和标定曲线得到热端温度。

该法不用反复标定特定电偶材料,且电偶材质更换方便,但是对于高硬度材质的刀具,开孔后埋入金属丝的操作过程困难,致使该法应用推广受到限制。

a测刀具b测工件图2 人工热电偶法测量切削温度示意图1、工件2、刀具3、毫伏计②新型薄膜热电偶法新型薄膜热电偶法采用真空蒸镀,将热电偶材料沉积在绝缘基板上形成的。

热电偶的材料虽然很多,但是必须保证工程技术可靠性、测量精确度。

CNC机床加工中的加工过程参数监测与调整CNC(Computer Numerical Control,计算机数控)机床是一种利用数控系统来控制加工过程的机床。

在CNC机床加工过程中,加工过程参数的监测与调整对于保证加工质量和提高生产效率非常重要。

本文将从监测参数、调整参数以及实际案例等方面,详细介绍CNC机床加工中的加工过程参数监测与调整。

一、监测参数1. 切削力监测在CNC机床加工过程中,切削力是一个重要的监测参数。

切削力的大小直接影响到机床和刀具的寿命,以及加工零件的精度和表面质量。

监测切削力可以通过安装力传感器,在刀具或刀柄上进行实时测量。

当切削力超过设定范围时,可以及时采取措施进行调整,以避免刀具磨损、机床过载等问题。

2. 温度监测CNC机床在加工过程中会产生大量热量,因此温度的监测也是很重要的。

过高的温度可能导致机床变形、刀具退火等问题,影响加工质量。

可以通过在机床主轴和主轴轴承处安装温度传感器,实时监测温度的变化情况。

当温度过高时,可以采取降温措施,如调整冷却液的流量和温度,以保证机床的正常运行。

3. 位置误差监测在CNC机床加工过程中,位置误差会直接影响到加工零件的尺寸和形状。

因此,对位置误差进行监测是非常必要的。

可以通过在机床的各个关键部位安装编码器或位移传感器,实时监测位置误差的情况。

当位置误差超过一定范围时,可以通过调整机床的补偿参数,来实现位置误差的调整和修正。

二、调整参数1. 刀具补偿刀具补偿是CNC机床加工过程中常用的一种参数调整方式。

由于刀具使用过程中会磨损,并且刀具的几何形状可能存在一定的误差,因此需要对刀具进行补偿。

在CNC机床中,可以通过调整刀具半径补偿、切削刃长度补偿、刀具倾角补偿等参数,来实现对刀具误差的调整。

通过正确的刀具补偿,可以保证加工零件的尺寸和形状更加准确。

2. 进给速度调整进给速度是指工件在单位时间内的移动速度。

进给速度的大小直接影响到加工零件的表面质量和加工效率。

机床精度检测知识1、对不同形状的导轨,各表面应分别控制哪些平面的直线度误差?答:机床导轨常见形状有矩形导轨和V形导轨。

矩形导轨的水平表面控制导轨在垂直平面内的直线度误差。

矩形导轨的两侧面控制导轨在水平面内的直线度误差。

对V形导轨,因为组成导轨的是两个斜表面,所以两个斜表面既控制垂直平面内的直线度误差,同时也控制水平面内的直线度误差。

2、导轨直线度误差常用检测方法有哪些?答:导轨直线度误差常用检测方法有:研点法、平尺拉表比较法、垫塞法、拉钢丝检测法和水平仪检测法、光学平直仪(自准直仪)检测法等。

3、什么叫研点法?答:用平尺检测导轨直线度误差时,在被检导轨表面均匀涂上一层很薄的红丹油,将平尺覆在被检导轨表面,用适当的压力作短距离的往复移动进行研点,然后取下平尺,观察被检导轨表面的研点分布情况及研点最疏处的密度。

研点在导轨全长上均匀分布,则表示导轨的直线度误差已达到平尺的相应精度要求。

这种方法叫做研点法。

研点法所用平尺是一根标准平直尺,其精度等级则根据被检导轨的精度要求来选择,一般不低于6级。

长度不短于被检导轨的长度(在精度要求较低的情况下,平尺长度可比导轨短1/4)。

4、研点法适用于哪几类导轨直线度误差的检测?答:采用刮研法修整导轨的直线度误差时,大多采用研点法。

研点法常用于较短导轨的检测,因为平尺超过2000mm时容易变形,制造困难,而且影响测量精度。

刮研短导轨时,导轨的直线度误差通常由平尺的精度来保证,同时对单位面积内研点的密度也有一定的要求,可根据机床的精度要求和导轨在本机床所处地位的性质及重要程度,分别规定为每25mm×25mm内研点不少于10~20点(即每刮方内点子数)。

用研点法检测导轨直线度误差时,由于它不能测量出导轨直线度的误差数值,因而当有水平仪时,一般都不用研点法作最后检测。

但是,应当指出,在缺乏测量仪器(水平仪,光学平直仪等)的情况下,采用三根平尺互研法生产的检验平尺,可以较有效地满足一般机床短导轨直线度误差的检测要求。

磨削温度信号的测量与分析严勇【摘要】Temperature measurement in grinding are employed for research into the mechanics of grinding and for grinding process monitoring. In this paper, the maximum contact temperatures during the grinding were studied by experiment and theory calculation. The merits and processes using thermocouple techniques were discussed in details. The alloy38MnSiVS6 plane grinding tests were carried out to investigate the temperature measurement techniques. The maximum contact temperatures of grinding were measured by Thermocouple. The measured temperatures were compared with the calculated temperaturet agreement of the measured and calculated results were discovered. The results also show that the shape and size of the junction have a strong effect both on the reliability of the signal and on the accuracy of the signal. Other factors that affect the accuracy of a measuring system include time constant of thermocouple, high-speed flow of coolant, improvement of signal to noise ratio.%在磨削力的研究和磨削加工过程监控中都需要测量磨削温度.通过试验和理论计算,研究了磨削区的最高磨削温度及热电偶测温技术.试验采用对合金钢38MnSiVS6进行平面磨削加工,使用人工热电偶测量磨削接触区的最高温度.通过对测量温度值与理论计算值进行比对分析研究,发现试验结果与采用热模型理论的计算结果基本一致.研究结果还表明,热电偶结的大小对信号的可靠性和准确性有很大的影响.影响测量精度的其他因素还包括热电偶时间常数,高速流动的冷却液,信噪比的改善等.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)002【总页数】5页(P61-65)【关键词】磨削温度;热电偶;温度测量【作者】严勇【作者单位】长沙航空职业技术学院,湖南长沙410124【正文语种】中文【中图分类】TG7在磨削加工过程中,切除单位体积材料时需要非常高的能量输入,并且大部分会以热能的形式进入工件,导致磨削区温度升高,从而会引起工件的热损伤,降低砂轮寿命。

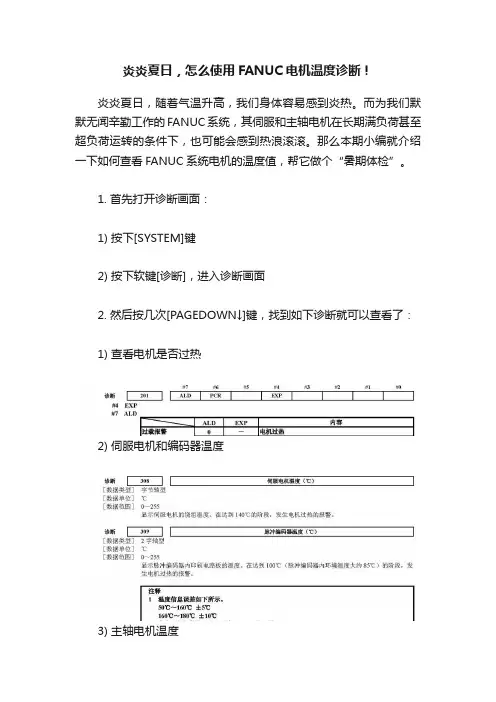

炎炎夏日,怎么使用FANUC电机温度诊断!

炎炎夏日,随着气温升高,我们身体容易感到炎热。

而为我们默默无闻辛勤工作的FANUC系统,其伺服和主轴电机在长期满负荷甚至超负荷运转的条件下,也可能会感到热浪滚滚。

那么本期小编就介绍一下如何查看FANUC系统电机的温度值,帮它做个“暑期体检”。

1. 首先打开诊断画面:

1) 按下[SYSTEM]键

2) 按下软键[诊断],进入诊断画面

2. 然后按几次[PAGEDOWN↓]键,找到如下诊断就可以查看了:

1) 查看电机是否过热

2) 伺服电机和编码器温度

3) 主轴电机温度

(来自“学数控”)。

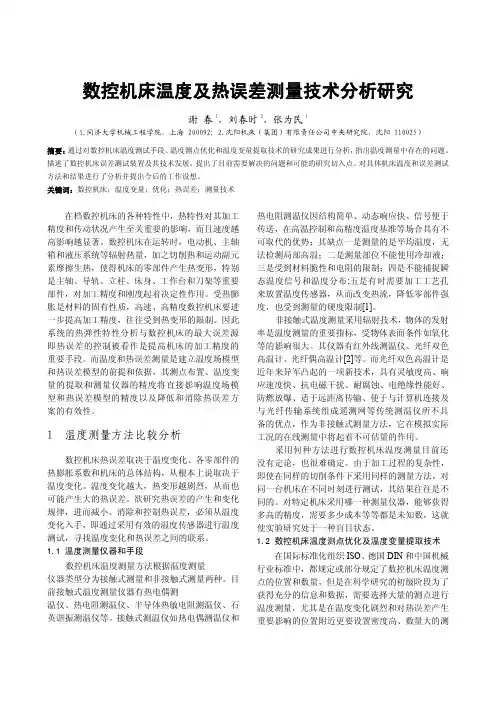

数控机床温度及热误差测量技术分析研究谢春1,刘春时2,张为民1(1.同济大学机械工程学院,上海 200092;2.沈阳机床(集团)有限责任公司中央研究院,沈阳 110025)摘要:通过对数控机床温度测试手段、温度测点优化和温度变量提取技术的研究成果进行分析,指出温度测量中存在的问题。

描述了数控机床误差测试装置及其技术发展,提出了目前需要解决的问题和可能的研究切入点。

对具体机床温度和误差测试方法和结果进行了分析并提出今后的工作设想。

关键词:数控机床;温度变量;优化;热误差;测量技术在档数控机床的各种特性中,热特性对其加工精度和传动状况产生至关重要的影响,而且速度越高影响越显著。

数控机床在运转时,电动机、主轴箱和液压系统等辐射热量,加之切削热和运动副元素摩擦生热,使得机床的零部件产生热变形,特别是主轴、导轨、立柱、床身、工作台和刀架等重要部件,对加工精度和刚度起着决定性作用。

受热膨胀是材料的固有性质,高速、高精度数控机床要进一步提高加工精度,往往受到热变形的限制。

因此系统的热弹性特性分析与数控机床的最大误差源即热误差的控制被看作是提高机床的加工精度的重要手段。

而温度和热误差测量是建立温度场模型和热误差模型的前提和依据,其测点布置、温度变量的提取和测量仪器的精度将直接影响温度场模型和热误差模型的精度以及降低和消除热误差方案的有效性。

1 温度测量方法比较分析数控机床热误差取决于温度变化、各零部件的热膨胀系数和机床的总体结构,从根本上说取决于温度变化。

温度变化越大,热变形越剧烈,从而也可能产生大的热误差。

欲研究热误差的产生和变化规律,进而减小、消除和控制热误差,必须从温度变化入手,即通过采用有效的温度传感器进行温度测试,寻找温度变化和热误差之间的联系。

1.1 温度测量仪器和手段数控机床温度测量方法根据温度测量仪器类型分为接触式测量和非接触式测量两种。

目前接触式温度测量仪器有热电偶测温仪、热电阻测温仪、半导体热敏电阻测温仪、石英谐振测温仪等。

数控机床切削温度的测量与控制数控机床是一种高精密、高自动化的切削机床,广泛应用于航空航天、汽车制造、模具加工等领域。

在数控机床的工作过程中,由于高速切削带来的摩擦和热量,容易导致工件和刀具过热,从而影响加工质量,甚至导致刀具破损。

因此,准确测量和控制数控机床的切削温度是非常重要的。

为了测量数控机床的切削温度,目前常用的方法有接触式测量和非接触式测量两种。

接触式测量方法是使用热电偶或红外测温仪等设备对切削区进行直接接触测量。

热电偶是一种基于材料热电效应的测温装置,通过将热电偶插入切削区并与工件接触,可以测量到切削区的温度。

但这种方法的测量精度受到热电偶固定的位置和切削过程中的振动影响较大。

红外测温仪则是利用红外线传感器对工件表面的红外辐射进行测量,具有无接触、快速、灵敏度高等特点,但对于不同材料的工件,精确校准红外测温仪的温度转换系数是非常重要的。

非接触式测量方法是使用红外热像仪对切削区或工件表面进行扫描,通过记录热像仪接收到的红外辐射图像,可以得到切削区的温度分布情况。

热像图像不仅可以显示出整个切削区的温度分布情况,还可以提供时间上的变化过程,从而判断切削过程中是否存在异常热源或热量积累等问题。

然而,由于红外热像仪的成本较高,使用非接触式测量方法也需要考虑经济成本。

除了测量切削温度外,对数控机床的切削温度进行控制也是至关重要的。

切削温度的控制可以通过以下几种方式实现:1. 刀具冷却系统:在数控机床的刀架上安装冷却系统,通过喷射冷却液体来降低刀具和工件的温度。

冷却液可以通过喷射装置直接喷射到刀具和工件的接触面,使切削过程中产生的热量迅速散失,从而降低切削区的温度。

2. 进给速度控制:增加进给速度可以减少切削区的停留时间,进而减少切削区的热积聚量。

通过调节数控机床的进给速度,可以控制切削过程中的温度变化,以避免过热导致的刀具破损或工件表面质量问题。

3. 切削参数优化:切削参数的选择对于控制切削温度也起着至关重要的作用。

机床温度场和热变形的测定一、实验目的1. 通过实验了解、分析机床的热态特性,即受热后温升和热变形的情况,以及各热源对加工精度的影响;2. 了解和分析减少机床热变形的措施;3. 熟悉机床温度场和热变形的测试方法。

二、实验用设备和仪器1. 普通车床一台;2. 半导体点温计一个;3. 千分表两只(也可用非接触式电容测微仪或涡流测微仪);4. 检验棒一根。

此外,在温度场的测试中,还可采用热电偶,它的测量精度较高(0.1〜0.2 °C),反应速度快,制作亦简单,成本不高。

具体制作方法可参考有关资料。

三、实验原理机床的温升和热变形是由各种“热源”引起的。

工艺系统的热源可以分为两大类:即内部热源和外部热源。

其中内部热源包括机床的传动件(如电动机、轴承、齿轮副、液压系统、离合器和导轨副等)运转时产生的“摩擦热”和机床加工工件过程中所产生的“切削热” (如工件、刀具、切屑和切削液等);外部热源包括环境温度(如气温、冷热风气流、地基温度等)的变化和各种热辐射(如阳光、暖气设备、人体等)的影响。

但热源的热量本身并不直接产生变形, 只有当热源热通过热传导、对流和辐射等传热方式(在机床上,传热的主要方式是热传导,而对流和辐射则往往起散热作用)向外传热,使机床各部件产生温升,形成温度差以后,才会出现热变形现象。

机床在内外热源影响下, 各部分的温度将发生变化。

由于热源分布的不均匀和机床结构的复杂性, 机床上各部分的温度不是一个恒定的值, 在一般情况下, 温度是时间和空间的函数。

这种随时间而变的温度场, 称之为不稳定温度场。

如果机床上各点的温度都不随时间而变,则此温度场称为稳定温度场。

机床上一般为不稳定温度场。

机床热变形的影响, 主要有以下几方面:由于机床各热源的分布及其所产生的热量都是不均匀的, 因此机床各个零部件的温升和热膨胀也就不均匀, 从而改变了各运动部件的相对位置及其位移的轨迹,因此,影响加工精度;改变滑移面的间隙,降低油膜的承载能力,恶化机床的工作条件;由于工件升温, 与测量工具的温度不同, 影响了测量精度。

产品与技术Products &TechnologyWMEM1期2009年2月数控机床的精度与温度The relationship of machine's working accuracy with its temperature北京机床研究所俞圣梅吴梅英从20世纪90年代后期以来,由于我国工业现代化和国防工业与高技术产业的快速发展,对象征先进制造装备的数控机床提出了旺盛的需求,除了数量以外,对质量(主要体现在工作可靠性)和精度的要求也越来越高。

现代机床的加工精度基本上是每25年左右提高一个数量级,如下表所示:自20世纪后期起,对反映国家制造实力的精密与超精密加工的精度要求越来越高,由加工工艺决定的对数控加工设备加工精度要求,大致可分为以下几大类:机床加工的工件精度一般是机床精度值的1.5~2倍左右(考虑工序能力系数一般在1.33左右),例如上述普通型机床位置精度为0.025mm ,加工出工件孔距精度在0.04~0.05mm 左右,这是考虑到工艺系统的变形、加工温度场影响、工件材质不均匀、刀具精度影响等(值得一提的是上述给的孔距精度是在加工一批工件中最大误差的零件可能达到这数值,而大部分零件则小于这数值)。

因此追求加工高精度的机床用户们不仅仅注意机床可能达到的精度,而应对机床所处的温度场,工艺系统综合条件等统盘的考虑,以下仅讨论机床温度场变化对加工精度的影响。

一、加工环境温度场对加工精度的影响(一)以下所示为一个加工实例(见图1)。

工件材质为铝合金,在1600㎜直径范围内均布26000个直径为32㎜的孔,要求对工件中心孔位置度在0.05mm 以内。

制造厂采用一台高速高精度的数控龙门机床加工。

该机床在机床精度复检中重复定位精度都在0.008mm 以内,按常规采用这样精度的设备加工是不成问题的。

但在持续加工,工件实测误差在0.20mm 以上。

经过综合技术分析和重新检测机床精度,认为机床在大空调厂房中,早、中、晚温度变化梯度较大,机床从冷却到全热态过程中,机床的坐标系原点存在漂移;钢件材料的热线张系数和铝材料相差较大,在一米长度上温度相差1℃尺寸长度就相差0.01mm 以上。