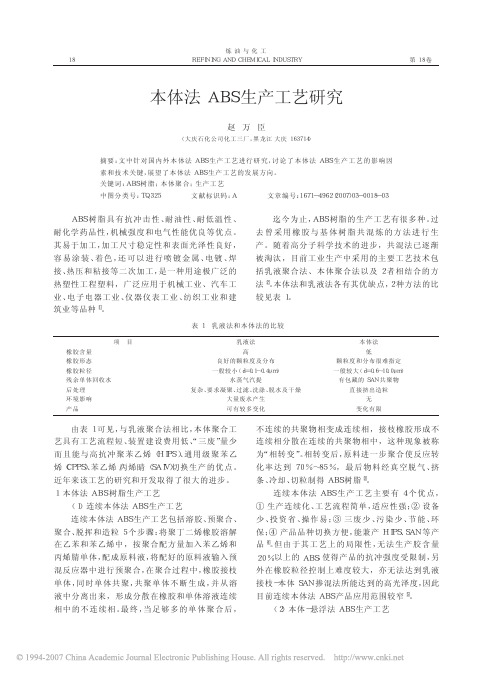

ABS专题1 乳液聚合和本体聚合的差异

- 格式:rtf

- 大小:47.39 KB

- 文档页数:1

实验一本体聚合——有机玻璃的制造1. 实验目的了解本体聚合的特点,掌握本体聚合的实施方法,并观察整个聚合过程中体系粘度的变化过程。

2. 实验原理本体聚合是不加其它介质,只有单体本身在引发剂或光、热等作用下进行的聚合,又称块状聚合。

本体聚合的产物纯度高、工序及后处理简单,但随着聚合的进行,转化率提高,体系粘度增加,聚合热难以散发,系统的散热是关键。

同时由于粘度增加,长链游离基末端被包埋,扩散困难使游离基双基终止速率大大降低,致使聚合速率急剧增加而出现所谓自动加速现象或凝胶效应,这些轻则造成体系局部过热,使聚合物分子量分布变宽,从而影响产品的机械强度;重则体系温度失控,引起爆聚。

为克服这一缺点,现一般采用两段聚合:第一阶段保持较低转化率,这一阶段体系粘度较低,散热尚无困难,可在较大的反应器中进行;第二阶段转化率和粘度较大,可进行薄层聚合或在特殊设计的反应器内聚合。

本实验是以甲基丙烯酯甲酯(MMA)进行本体聚合,生产有机玻璃平板。

聚甲基丙烯酸甲酯(PMMA)由于有庞大的侧基存在,为无定形固体,具有高度透明性,比重小,有一定的耐冲击强度与良好的低温性能,是航空工业与光学仪器制造工业的重要原料。

以 MMA 进行本体聚合时为了解决散热,避免自动加速作用而引起的爆聚现象,以及单体转化为聚合物时由于比重不同而引起的体积收缩问题,工业上采用高温预聚合,预聚至约 10% 转化率的粘稠浆液,然后浇模,分段升温聚合,在低温下进一步聚合,安全渡过危险期,最后脱模制得有机玻璃平板。

3. 实验仪器及药品三角瓶50ml 1 只烧杯1000ml 1 只电炉1KW 1 只变压器1KV 1 只温度计100 ℃ 1 支量筒50、100ml 各1 只试管10mm×70mm 1 支烧杯400 ml 1 只制模玻璃100mm×100mm 2 块橡皮条3mm×15mm×80mm 3 根另备玻璃纸、描图纸、胶水、试管夹、玻璃棒若干2) 药品:甲基丙烯酸甲酯(MMA)新鲜蒸馏30ml,BP=100.5℃过氧化二苯甲酰(BPO)重结晶0.05g邻苯二甲酸二丁酯(DBP)分析纯(CP)2ml4. 实验步骤1) 制模将一定规格的两块普通玻璃板洗净烘干。

在自由基聚合反应的四种实施方法中,乳液聚合和本体聚合、溶液聚合、悬浮聚合相比有其可贵的、独特的优点。

烯类单体聚合反应放热量很大,其聚合热约为60~100kJ/mol,在聚合物生产过程中,反应热的排除是一个关键性的问题。

它不仅关系到操作控制的稳定性和能否安全生产,而且严重地影响着产品.的质量。

对本体聚合和溶液聚合来说,反应后期粘度急剧增大,可达几甚至几十Pa·s。

这样一来,散热问题就成了难以克服的困难,即使采用高效的换热装置及高效搅拌器,也很难将所产生的反应热及时排除。

散热不良必然会造成局部过热,使分子量分布变宽,还会引起支化和交联,使产品质量变坏,严重时会引起暴聚,使产品报废,甚至发生事故。

但是,对乳液聚合过程来说,聚合反应发生在水相内的乳胶粒眼。

尽管在乳驶粒内部粘度很高,但由予连续相是水,使得整个体系粘度并不高,并且在反应过程中体系的粘度变化也不大。

在这样的体系巾:由内向外传热就很容易,不会出现局部过热,更不会暴聚:同时,象这样的低粘度系统容易搅拌,便于管道输送,容易实现连续化操作。

另外,乳液聚合和悬浮聚合散热情况类似,但也有区别。

对悬浮聚合来说,聚合反应发生在水相中的单体珠滴中,单体珠滴的直径约在50~2000μm范围之内,而在乳液聚合体系中,乳胶粒直径一般在0.05~1μm 之间。

若把悬浮聚合中的一个单体珠.滴比作一个lOm直径的大球,那么乳胶粒仅象一个绿豆粒那么大。

所以从乳胶粒内部向外传热比从悬浮聚合的珠滴内部向外传热要容易得多。

故在乳液聚合体系的乳胶粒中的温度分布要比在悬浮聚合体系的珠滴中的温度分布均匀得多。

在烯类单体的自由基本体.溶液及悬浮聚合中,当自由基浓度一定时,要想提高反应速率,就得提高反应温度。

而反应温度的提高,又会加速引发剂的分解,使自由基总浓度增大。

因为链终止速率随自由基浓度平方成正比,故随自由基总浓度增大链终止速率显著增加,这样就要引起聚合物平均分子量减小;反过来,要想提高聚合物平均分子量,就必须降低反应温度,又会造成反应速率降低。

选择与填空1、对于可逆平衡缩聚反应,在生产工艺上,到反应后期往往要在(1)下进行,(a、常压,b、高真空,c、加压)目的是为了(2、3)。

2、动力学链长ν的定义是(4),可用下式表示(5);聚合度可定义为(6)。

与ν的关系,当无链转移偶合终止时,ν和的关系是为(7),歧化终止时ν和的关系是(8)。

3、苯乙烯(St)的pKd=40~42,甲基丙烯酸甲酯(MMA)pKd=24,如果以KNH2为引发剂进行(9)聚合,制备St-MMA嵌段共聚物应先引发(10),再引发(11)。

KNH2的引发机理(12),如以金属K作引发剂则其引发机理是(13)。

4、Ziegler-Natta引发剂的主引发剂是(14),共引发剂是(15),要得到全同立构的聚丙烯应选用(16),(a、TiCl4+Al(C2H3)3,b、α-TiCl3+Al(C2H5)3,C、α-TiCl3+Al(C2H5)2Cl),全同聚丙烯的反应机理为(17)。

5、已知单体1(M1)和单体2(M2)的Q1=2.39,e1=-1.05,Q2=0.60,e2=1.20,比较两单体的共轭稳定性是(18)大于(19)。

从电子效应看,M1是具有(20)取代基的单体,M2是具有(21)取代基的单体。

比较两单体的活性(22)大于(23)。

当两单体均聚时的kp 是(24)大于(25)。

6、阳离子聚合的反应温度一般都(26),这是因为(27、28)。

7、苯酚和甲醛进行缩聚反应,苯酚的官能度f=(29),甲醛的官能度f=?0)。

当酚∶醛=5∶6(摩尔比)时,平均官能度=(31),在碱催化下随反应进行将(32),(a、发生凝胶化;b、不会凝胶化)。

如有凝胶化,则Pc=(33)。

当酚∶醛=7∶6(摩尔比),则=(34),以酸作催化剂,反应进行过程中体系(35)。

(a、出现凝胶化;b、不出现凝胶化)8、聚乙烯醇的制备步骤是:①在甲醇中进行(36)的溶液聚合,②(37)。

形成聚乙烯醇的反应称为(38)。

ABS树脂的制备过程分析——乳液接枝掺混法乳液接枝掺混法是目前生产ABS树脂最常用的方法。

ABS接枝主干胶乳有聚丁二烯胶乳(PBL),丁苯胶乳(SBRL ),丙烯酸酯胶乳( ARL)和丁腈胶乳(NBRL)等,还有聚丁二烯胶乳与丁苯胶乳的混合胶乳。

采用聚丁二烯作接枝主干,可使树脂有较好的耐寒性;采用丁苯橡胶作接枝主干,有助于改善树脂的流动性;采用丁腈橡胶作接枝主干,可提高树脂耐油性。

制造ABS 多用橡胶Tg低(一般为- 40℃以下)的胶乳,最常用的是聚丁二烯胶乳。

由于该胶乳采用热法乳液聚合,形成的橡胶已包含了足够高的结构凝胶,所以不须用二乙烯基苯或三乙烯基苯单体交联增强橡胶;而丙烯酸酯类橡胶,需加入交联剂增强。

聚丁二烯中,不仅有顺式、反式1,4-结构单元,而且有1.2-结构单元。

其中的顺式结构含量高时玻璃化温度低,而1,2-结构的聚丁二烯由于侧链上存在乙烯基更有利于接枝。

采用SBR胶乳时,要求苯乙烯含量在50%以下;使用N BR胶乳时,要求AN含量在10%以下。

1、聚丁二烯胶乳的合成由于PB的玻璃化温度低,最低达-86℃,所以PB胶乳是乳液接枝掺混法的首选胶乳。

通用ABS、耐寒ABS都以PB胶乳为接枝主干。

用于乳液接枝掺混法制ABS时,要求PB胶乳的结构凝胶含量在30%~80%。

生产耐热ABS时,有使用结构凝胶含量高达90%的PB胶乳的实例。

但用于本体聚合法制ABS时,要求PB橡胶凝胶含量为零。

为了使ABS有足够高的冲击强度,要求PB胶乳的粒径要足够大,至少大于250nm。

大粒径聚丁二烯胶乳的合成方法分2种:一种方法是在聚合过程中直接合成大粒径胶乳,故称一步法;另一种方法是先合成小粒径胶乳,再将小粒子附聚成大粒子,故称二步法。

一步法合成大粒径聚丁二烯胶乳聚合时间长,至少在20h以上。

在聚合中既要保证有足够快的反应速度,又要控制凝胶含量,还要达到要求的大粒径,致使过程不好控制。

为了缩短丁二烯聚合时间,增大胶乳生产灵恬性,可先生产小粒子胶乳,再进行附聚,由此生成大粒子胶乳的方法较好。

一、1、在表1-2中单体一栏写出相应单体的中文名称。

(书9-10)2、写出英文缩写为PE、PP、PS、PVC、PTFE、PAM、PMMA、PV Ac、PETP、PA-66的中文名称、聚合物形成的反应式,指出结构单元、重复单元。

3、相对平均分子质量为~30万的聚乙烯和聚苯乙烯的平均聚合度分别是多少?PN=M均/M04、列举出10种有商业名称的聚合物。

尼龙-6、锦纶、腈纶、氯纶、丙纶、涤纶、乙丙橡胶、丁腈橡胶、有机玻璃、ABS、SBS、PMMA、PVC、PS、NR二、1、以过硫酸钾为引发剂,写出丙烯酰胺聚合的引发、增长和偶合终止3个基元反应。

2、以过氧化苯甲酰为引发剂,写出苯乙烯聚合的引发、增长和偶合终止3个基元反应。

3、自由基聚合反应特征?引发慢、快增长、有终止。

体系由单体和聚合物组成,聚合度变化小。

单体转化率随时间提高。

0.1~1%的引发剂可以引发聚合反应,0.01~0.1%的阻聚剂可以终止反应。

4、引发剂浓度、单体浓度以及温度如何影响自由基聚合的速度和分子量?温度升高,聚合速率增大,聚合物的分子量降低。

单体浓度或压力增大使聚合速率和分子量都增大。

引发剂浓度增加,聚合速率增大,平均分子量降低。

5、用下列单体和引发剂进行聚合,说明聚合反应类型,并写出聚合总反应式以及各基元反应式。

(1) 单体:CH2=CHO(n-C4H9); 引发剂:CHCl3 + SnCl4阳离子型聚合反应(2) 单体:苯乙烯; 引发剂:n-C4H9 Li阴离子型聚合反应67、什么是配位聚合?何为定向聚合反应?配位聚合的引发剂特点是什么?单体与配位催化剂的过渡金属活性中心进行“配位络合”,构成配位键后使其活化,进而按离子聚合机理进行增长的聚合过程。

定向聚合反应指能够制备定向高聚物的反应。

配位聚合的引发剂特点是具有特殊定向效能。

8、以丙烯用Al(C2H5)3-TiCl4为引发体系聚合为例,说明配位聚合的机理。

单体与催化剂发生配位化合,经过渡态,单体“插入”活性链与催化剂之间,使活性链增长。

乳液聚合和本体聚合的特点

1. 乳液聚合呀,那可真是神奇呢!就好比一场热闹的派对,众多微小的单体就像欢快的人们聚集在一起。

比如说做乳胶漆,就是用乳液聚合,让那些小颗粒均匀地分散着,形成平滑又好用的涂料。

乳液聚合的特点呢,就是反应速度快呀,哇塞,一下子就搞定了,而且产物分子量高,质量那是杠杠的!

2. 本体聚合呢,就像是一个独立的勇士在战斗!比如说有机玻璃的制作,就是本体聚合的杰作。

它的特点挺明显呀,工艺简单直接,不需要那么多复杂的步骤。

但它也有难点哦,反应热不好散出去呀,这可真让人头疼呢!

3. 乳液聚合的稳定性好呀,这可太重要了!就像航行在大海上的船稳稳当当的。

想想那些需要长期稳定性能的产品,乳液聚合就能大显身手啦。

比如一些粘合剂,可赖着乳液聚合的这个优点呢!

4. 本体聚合产物纯净呀,没有那些杂七杂八的东西。

就好像一杯纯净的水,清清爽爽。

不过纯也有纯的烦恼呀,散热问题有时候真让人抓耳挠腮呢!

5. 乳液聚合能适应各种复杂体系呢,多牛啊!就像一个全能选手,啥场面都能应对。

像一些特殊材料的制备,乳液聚合就能发挥巨大作用。

哇,真的好厉害呀!

6. 本体聚合的转化率高呀,这真让人开心!就如同努力得到了满满的回报。

可是它对设备的要求也高呀,这可咋办呢?哎呀呀,真是让人又爱又恨!总

之呢,乳液聚合和本体聚合各有各的特点和用处,我们得根据实际需求好好选择呀!。

苍穹之下:我们如何理性选择ABS树脂?序⾔:柴静拉开了环保的序幕,作为塑料界的⼀分⼦,也来科普下塑料的⼀些知识。

ABS,常见的⼀种外壳应⽤材料,有乳液法和本体法两种⽣产⽅法。

“没有买卖就没有杀害“,亲,未来我们有可能要选择更多的亚光产品了。

ABS简介:ABS塑胶原料树脂(丙烯腈-苯⼄烯-丁⼆烯共聚物,ABS是Acrylonitrile Butadiene Styrene的⾸字母缩写)是⼀种强度⾼、韧性好、易于加⼯成型的热塑型⾼分⼦材料结构。

ABS树脂是丙烯腈(Acrylonitrile)、1,3-丁⼆烯(Butadiene)、苯⼄烯(Styrene)三种单体的接枝共聚物。

它的分⼦式可以写为(C8H8·C4H6·C3H3N)x,但实际上往往是含丁⼆烯的接枝共聚物与丙烯腈-苯⼄烯共聚物的混合物,其中,丙烯腈占15%~35%,丁⼆烯占5%~30%,苯⼄烯占40%~60%,乳液法ABS最常见的⽐例是A:B:S=22:17:61,⽽本体法ABS中B的⽐例往往较低,约为13%。

ABS塑料的成型温度为180-250℃,但是最好不要超过240℃,此时树脂会有分解。

本体ABS是⽤本体法⽣产的ABS,与之对应的是⽐较常规的乳液法⽣产的ABS,本体ABS树脂具有产品质量稳定、⽩度好、单体残留低等特点,是⽬前最健康、最安全的ABS产品。

常见的ABS牌号:121H 韩国LG 20 真空吸尘器,搅拌机9715A 吉化 16 ⽤于汽车,家电,电⼦产品外壳配件,玩具,⽇⽤品等⾏业及产品。

0215A 吉化 20 ⽤于汽车,家电,电⼦产品外壳配件,玩具,⽇⽤品等⾏业及产品。

750 ⼤庆⽯化 4.5 具有易流动性,OA设备,杂货等。

301 兰化 1.3-2.3 适合于普通的各种机壳部件,家⽤电器,灯具,杂品。

510 辽宁华锦 2.5 ⽤于汽车,家电,电⼦产品外壳配件,玩具,⽇⽤品等⾏业及产品。

757K 镇江奇美 4.2 电视机前壳,复印机外壳,电话机机壳,化妆品盒707K 镇江奇美 1.9 电话机外壳,灯座,玩具,办公室⽤品,家电按钮。

本体聚合:本体聚合(bulk polymerization ;mass polymerization )是单体(或原料低分子物)在不加溶剂以及其它分散剂的条件下,由引发剂或光、热、辐射作用下其自身进行聚合引发的聚合反应。

有时也可加少量着色剂、增塑剂、分子量调节剂等。

液态、气态、固态单体都可以进行本体聚合。

:概念;单体(或原料低分子物)在不加溶剂以及其它分散剂的条件下,由引发剂或光、热作用下其自身进行聚合引发的聚合反应。

英文名称bulk polymerization ;mass polymerization ,是制造聚合物的主要方法之一。

特点:产品纯净,电性能好,可直接进行浇铸成型;生产设备利用率高,操作简单,不需要复杂的分离、提纯操作。

优点:生产工艺简单,流程短,使用生产设备少,投资较少;反应器有效反应容积大,生产能力大,易于连续化,生产成本低•缺点:热效应相对较大,自动加速效应造成产品有气泡,变色,严重时则温度失控,引起爆聚,使产品达标难度加大•由于体系粘度随聚合不断增加,混合和传热困难;在自由基聚合情况下,有时还会岀现聚合速率自动加速现象,如果控制不当,将引起爆聚;产物分子量分布宽,未反应的单体难以除尽,制品机械性能变差等。

应用应用于制造透明性好的材料,以及介电性好的电器;由于混合和传热困难,工业上自由基本体聚合不及悬浮聚合、乳液聚合应用广泛,离子聚合由于多数催化剂易被水破坏,故常采用本体聚合和溶液聚合。

溶液聚合:将单体和引发剂溶于适当溶剂中,在溶液状态下进行的聚合反应,溶液聚合(solution polymerization)是高分子合成过程中一种重要的合成方法。

定义溶液聚合为单体、引发剂(催化剂)溶于适当溶剂中进行聚合的过程。

溶剂一般为有机溶剂,也可以是水,视单体、引发剂(或催化剂)和生成聚合物的性质而定。

如果形成的聚合物溶于溶剂,则聚合反应为均相反应,这是典型的溶液聚合;如果形成的聚合物不溶于溶剂,则聚合反应为非均相反应,称为沉淀聚合,或称为淤浆聚合。

ABS专题1 乳液聚合和本体聚合的差异

一、工艺路线

1、乳液聚合工艺

乳液聚合法是在乳液中的细小微粒进行聚合。

在聚合过程中,必须使用皂类添加剂,使反应可以在乳液中进行,而这些添加剂部分会残留在最终产品中,成为杂质,导致颜色变黄。

这些杂质对热十分敏感,所以最终产品在经过挤出或者注塑过程后会变得更黄,变黄的程度视牌号不同而各异。

乳液聚合的优点在于产品的灵活性比较大,产品可以有不同的热性能、流动性能和冲击性能组合。

2、本体连续聚合工艺

本体聚合工艺使用苯乙烯作为溶剂,它在生产过程中会被完全回收并且循环利用,很少残留在最终产品中。

本体聚合工艺通常使用3-4个连续反应釜以线性排列连续生产。

由于本体聚合工艺不需要乳化剂,因此,生产的ABS树脂具有天然的白色。

同时因为本体聚合工艺的过程是连续的,所以树脂的质量非常的一致和稳定,在正常的挤出和注塑条件下,其颜色可以保持稳定。

二、加工技术

1、乳液法的ABS这边就不做介绍了,各位一定都很熟悉的,主要介绍一下本体ABS的加工优点

2、本体ABS的在下游加工上的优势

A、增加下游产品的设计灵活性

由于本体工艺可以生产出较低光泽度的ABS,可以直接注塑制成有低光泽度要求的制品

B、适合色母染色

本体ABS树脂的底色纯净而且很浅,使其染色效果十分出色。

C、降低色粉成本

由于其出色的底色可以减少色粉的使用量,而且色粉用量的减少意味着密度的减少,并最终降低制品的成本。

此外,由于减少了色粉的使用量,降低了色粉对冲击性能的影响。

D、提高成品率

本体ABS树脂的纯净度能减少银纹的产生。

E、更宽的加工范围

由于本体ABS有较佳的热稳定性和加工稳定性,减少了树脂因为加工条件的变动而变黄

给你改一改:

ABS专题1:乳液聚合和本体聚合的(工艺与产品应用)差异

一、工艺路线

1、乳液聚合工艺。