碱性无氰镀锌溶液中阴阳极问题的探讨

- 格式:pdf

- 大小:217.76 KB

- 文档页数:3

碱性无氰镀锌碱性无氰镀锌为环保型的镀锌,镀液不用剧毒的氰化物,废水易处理。

但不同年代开发的添加剂,特点各有差异。

20世纪70年代的国产碱性无氰镀锌镀液的特点①镀层结晶细密,光泽好,分散能力和深镀能力接近氰化镀液;②镀液稳定、操作维护方便;③对设备无腐蚀性;④综合经济效益好。

这种镀液亦存在沉积速度慢、允许温度范围窄(高于40%不好)、厚度超过15μm时有脆性。

20世纪90年代进口的碱性无氰镀锌添加剂的特点①高分散能力,高低电流区镀层厚薄非常均匀,高电流区(4A/dm2)与低电流区(0.2A/dm2)镀层厚度比为l.2~1.5(一般产品为2.0~3.0),大大节省锌的耗量,同时节省了成本;②低脆性,厚度20μm,可以任意弯曲,镀层不脱落;在200℃下恒温烘烤60min后立即浸入冷水中骤冷,镀层不起泡;③深镀能力超过氰化镀锌,低电流区沉积速度更快,镀层厚,出光后不会漏镀。

这类工艺存在光亮度较低,抗杂能力较差,镀层易发黄、发雾,镀液不耐高温,需要冷却。

例如安美特3000、开宁100#工艺。

进入21世纪后,中国碱性无氰镀锌添加剂综合性能达国际领先水平,不但具有20世纪70年代DPE-Ⅲ的高光亮特性与90年代进口光剂的无脆性、高分散能力特性,解决了因镀层高光亮造成的脆性问题,亮度与酸性镀锌相媲美。

因镀层更光亮,所以蓝白钝化,不易发黄;镀液耐温性更佳,45℃也能镀出光亮产品;操作范围宽广,赫尔槽6A 电流时试片仅有0.5cm烧焦,赫尔槽0.2A电流时试片也能光亮,适合于大面积工件及复杂零件的电镀;抗杂能力强,普通片碱、自来水即可使用。

例如Ekem-221工艺。

(一)碱性无氰镀锌的工艺规范(二)镀液配制方法配制溶液用的氧化锌纯度要求大于98%的工业一级品;片碱要用纯度96%以上的固体碱。

(1)镀槽中加入1/4水,加入所需量的片碱,搅拌至完全溶解;(2)将计算量的氧化锌用少量水调成糊状,在不断搅拌下缓慢加到热碱液中,直至搅到完全溶解;(3)在强烈搅拌下,加入2g/L~3g/L锌粉,按少量多次撒人镀液中,搅拌30min;(4)在强烈搅拌下,加入2g/L~3g/L活性炭,按少量多次撒下,搅拌30min;(5)静置4h~8h后虹吸过滤;(6)加入计算量的添加剂,搅拌均匀;(7)在0.2A/dm2~0.3A/dm2下电解10h~20h,试镀。

第1篇一、实验目的1. 了解碱性镀锌的基本原理和工艺流程。

2. 掌握碱性镀锌溶液的配制方法和操作技巧。

3. 分析碱性镀锌镀层的性能和影响因素。

二、实验原理碱性镀锌是指在碱性溶液中,利用电解原理在金属工件表面沉积一层锌镀层。

该镀层具有良好的耐腐蚀性能、结合力和外观。

碱性镀锌溶液主要由氧化锌、氢氧化钠、光亮剂、稳定剂等组成。

三、实验仪器与试剂1. 仪器:电镀槽、直流电源、搅拌器、温度计、pH计、磁力泵、阳极、阴极、工件等。

2. 试剂:氧化锌、氢氧化钠、光亮剂、稳定剂、去离子水等。

四、实验步骤1. 准备工作:将工件进行表面处理,包括清洗、除油、活化等,确保工件表面清洁、无锈、无油。

2. 配制镀液:按照以下配方配制碱性镀锌溶液(单位:g/L):- 氧化锌:150- 氢氧化钠:200- 光亮剂:1- 稳定剂:2将去离子水加入电镀槽中,加热至60-70℃,加入氧化锌,搅拌至完全溶解。

待溶液冷却至室温,加入氢氧化钠、光亮剂和稳定剂,搅拌均匀。

3. 调整pH值:用pH计测定镀液pH值,调节至10.5-11.5。

4. 电镀过程:- 阳极:选用纯锌板,阴极:工件。

- 阳极与阴极距离:5-10cm。

- 电流密度:1-2A/dm²。

- 电镀时间:30-60分钟。

- 搅拌:采用磁力搅拌器进行搅拌,确保镀液均匀。

5. 镀后处理:电镀完成后,将工件取出,用去离子水冲洗,去除表面残留的镀液。

然后进行钝化处理,提高镀层的耐腐蚀性能。

五、实验结果与分析1. 镀层外观:镀层表面光滑、均匀,无气泡、无裂纹,颜色呈银白色。

2. 镀层结合力:镀层与工件表面结合良好,无剥落现象。

3. 镀层耐腐蚀性能:经盐水浸泡试验,镀层表面无锈蚀现象。

4. 影响因素分析:- 氧化锌浓度:氧化锌浓度越高,镀层厚度越大,但耐腐蚀性能会下降。

- 氢氧化钠浓度:氢氧化钠浓度越高,镀层结晶越细,耐腐蚀性能越好,但电流效率会降低。

- 光亮剂和稳定剂:光亮剂和稳定剂可提高镀层的光亮度和耐腐蚀性能,但用量不宜过多,以免影响镀层质量。

电镀处理中的阳极和阴极的选择电镀处理是一种通过电化学方法在金属表面形成一层金属或合金镀层的表面处理技术。

它既能够提高金属表面的耐腐蚀性能,也能够提高金属表面的装饰性能和机械性能。

同时,电镀处理也广泛应用于机械制造、电子、航空等行业,达到了极其重要的作用。

电镀处理中的阳极和阴极的选择是影响电镀效果的重要因素,下面将会详细探讨它们的选择。

一、电镀处理中的阳极1、阳极的作用阳极是电镀液中含有被电极化金属的电极,当电流通过电解槽时,金属阳极被氧化释放出阳离子。

阳离子在液体中游离并在工件的表面沉积,从而形成电镀层。

因此,选择适当的阳极是电镀处理的关键之一。

2、阳极的种类在电镀处理中,广泛采用的阳极有铜阳极、铝阳极、铜-铅阳极、铅阳极等。

其中,铅阳极的工作电压低、电化学性能稳定,不易氧化和腐蚀,因此是较为理想的阳极。

3、选择阳极的原则在选择阳极时,应考虑以下因素:(1)阳极应选择电化学性能稳定的材料。

(2)阳极应压降小、电流分布均匀,不能影响电镀质量。

(3)阳极形状应适应工件的形状。

(4)阳极应考虑成本等综合因素。

二、电镀处理中的阴极1、阴极的作用阴极是电镀液中没有被电极化的装置。

在电镀液中,阴极是电子的接收方,能够为阳离子提供电子,使其在工件表面沉积形成电镀层。

因此,阴极的选择也是影响电镀效果的重要因素之一。

2、阴极的种类在电镀处理中,广泛采用的阴极有铁和不锈钢等。

3、选择阴极的原则在选择阴极时,应考虑以下因素:(1)阴极应选择起电位低、化学性能稳定的材质,不得对电镀液造成污染。

(2)阴极表面应平整,电镀液需要充分接触阴极表面,以保证电流分布均匀。

(3)阴极的面积和位置应适应电解槽和工件的要求。

(4)阴极应考虑成本等综合因素。

三、结论在电镀处理中,选择适当的阳极和阴极是影响电镀效果的重要因素。

针对不同的电镀液,需要选择与之相适应的阳极和阴极。

同时,在选择阳极和阴极的时候,还需要考虑成本和工艺等因素,以达到最佳的电镀效果。

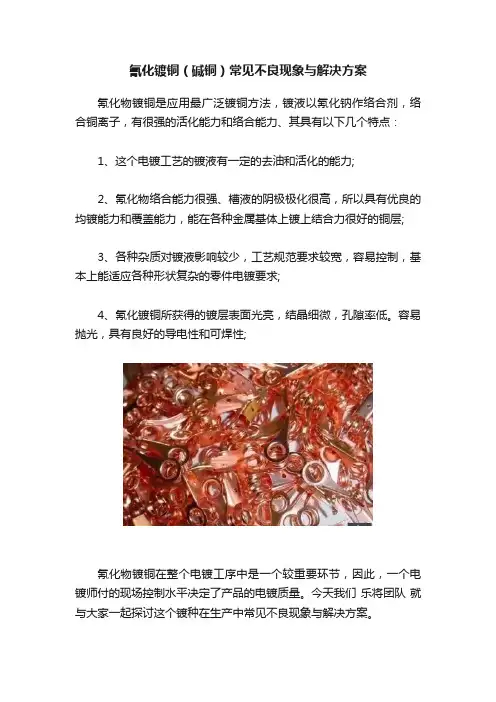

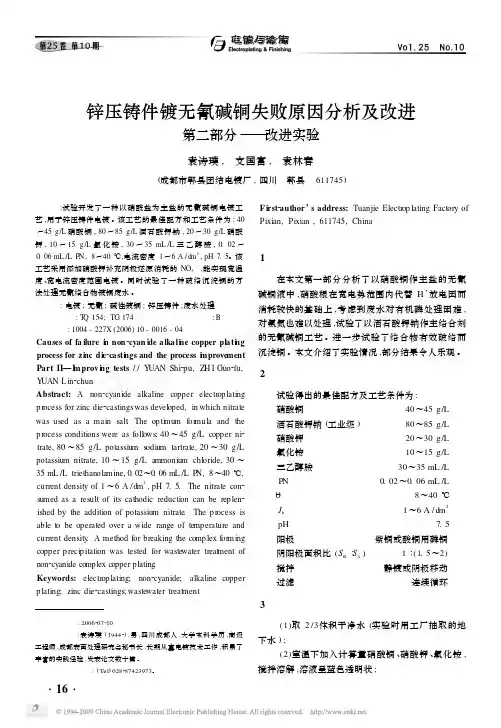

氰化镀铜(碱铜)常见不良现象与解决方案氰化物镀铜是应用最广泛镀铜方法,镀液以氰化钠作络合剂,络合铜离子,有很强的活化能力和络合能力、其具有以下几个特点:1、这个电镀工艺的镀液有一定的去油和活化的能力;2、氰化物络合能力很强、槽液的阴极极化很高,所以具有优良的均镀能力和覆盖能力,能在各种金属基体上镀上结合力很好的铜层;3、各种杂质对镀液影响较少,工艺规范要求较宽,容易控制,基本上能适应各种形状复杂的零件电镀要求;4、氰化镀铜所获得的镀层表面光亮,结晶细微,孔隙率低。

容易抛光,具有良好的导电性和可焊性;氰化物镀铜在整个电镀工序中是一个较重要环节,因此,一个电镀师付的现场控制水平决定了产品的电镀质量。

今天我们乐将团队就与大家一起探讨这个镀种在生产中常见不良现象与解决方案。

一.镀层粗糙色泽暗红。

解决方案:1.从简至难排除原则。

先检查是不是温度太低,再有这种现象最多的氰化物不足引起,要经常分析与补加氰化物含量,正常镀液中铜离子可以由铜阳极补充,游离氰化钠要靠每日补加。

2.再有就是阳极钝化了,大家可以观察下阳极附近溶液是否发浅蓝色。

阳极发生钝化现象,这时就应取出阳极清理并增加阳极面积,还有增加酒石酸钾钠含量。

而如果是阳极表面生成较致密的黑色氧化铜,外层还附着一层胶体状沉积物的话,向镀液中补加酒石酸钾钠,提高游离氰化钠的浓度也无济于事。

根据我们团队经验判断,这故障就是锌杂质对镀液的污染所致。

这时就应先调整氰化钠正常含量, 去除铅和锌杂质时可以先将镀液加温到60℃,在搅拌下加入0.2-0.4g/L的硫化钠,再加入2-4g/L的活性炭搅拌2小时后过滤。

也可进行小电流电解处理。

二.镀层有针孔。

解决方案:1.先看下是否产品本身基体表面粗糙。

2.这种不良最多的是因镀液有油污或有机杂质引起,可用活性炭粉处理去除,在此我们乐将团队建议大家碱铜缸要时常用碳粉处理,保持镀液的干净。

3.铜含量过低或氰化钠含量过高,镀液析氢较大,可以化验分析成分,调整铜与游离氰化钠至正常范围4.阴极电流密度过大。

碱性镀锌问题及处理方式1. 碱性镀锌过程碱性镀锌是一种将锌层镀在钢铁表面的过程,通过在含有碱性离子的电解液中通以电流,将锌原子从阳极中迁移至阴极(钢铁表面)上,形成锌层。

该过程与酸性镀锌不同,其电解液的pH值高于7。

2. 碱性镀锌问题虽然碱性镀锌能够在一定程度上保护钢材不被氧化,但是它也存在一些问题:2.1 镀层不均匀在碱性镀锌过程中,电镀液的流动和渗透有一定的局限性。

如果电解液对于钢铁表面的覆盖不均匀,便会导致镀层的厚度不均匀,流不畅,出现空镀、缺陷等问题,从而影响镀层的质量。

2.2 镀层质量不佳碱性镀锌相对于酸性镀锌,在镀层的均匀性和牢度等方面劣于酸性镀锌。

此外,在钢铁表面有油脂、氧化皮等污染物的情况下,碱性镀锌的效果也会受到影响,无法达到镀层的要求。

2.3 镀层厚度不足镀锌后钢材表面形成的锌层的厚度可能无法达到要求,从而在使用过程中,不能达到预期的保护效果3. 处理方式在碱性镀锌过程中出现问题,需要采取相应的处理方式:3.1 控制电镀液的质量在碱性镀锌的过程中,电镀液的质量对于镀层的质量至关重要。

为了确保电镀液的质量,应该加强电镀液对镀件的覆盖,定期清理电极,保证电极的清洁和对称性,以及进行常规的检测和维护。

3.2 控制电镀过程的工艺参数在进行碱性镀锌的过程中,需要控制好电流密度、电压等工艺参数,以确保铁件上的锌层能够均匀、牢固地贴附,从而保证镀层的质量和厚度。

3.3 净化钢铁表面在镀前处理阶段,可以采用物理和化学方法来净化钢铁表面,除去表面上的油脂、污垢、氧化皮等,以保证镀层的质量。

4. 结论虽然碱性镀锌存在一定的问题,但是通过采取适当的处理方式,可以控制这些问题,从而得到优质的镀层。

在实际的镀锌生产中,应该加强对于镀锌设备和电镀液的维护,定期检查和清洗设备和电极,控制好工艺参数,以确保镀层的质量和厚度。

碱性镀锌常见故障分析摘要:碱性镀锌工艺由于得到的镀层结晶细密,深度能力和分散能力好,镀液稳定,废水易处理而得到广泛应用,但该工艺允许温度范围窄,工作时有刺激性气体。

笔者根据几年来工作中遇到的问题,对碱性镀锌工艺中常见的故障及排除方法进行了总结。

关键词:碱性镀锌镀层结合力电流效率碱性镀锌工艺不含氰化物,废水易处理;镀层结晶细密,光泽好,分散能力和深镀能力接近于氰化镀液,适合于形状复杂的零件电镀;镀液稳定,维护方便;对设备无腐蚀性,综合经济效益好[1]。

基于以上优点该工艺得到广泛应用,笔者根据几年来工作中遇到的问题,对碱性镀锌工艺中常见的故障及排除方法进行了如下总结,希望对同行朋友们有所帮助。

1 故障现象、产生原因及排除方法1.1 镀层发暗、不光亮1)产生原因a.光亮剂不足;b.锌高碱低;c.槽液温度过高;d.金属杂质污染;e.电流过低;f.水质太差。

2)排除方法a.补加光亮剂;b.分析溶液含量,进行调整(可适当减少锌阳极面积或采用不溶性阳极);c.降低温度或加冷却装置(镀液的最佳温度为10℃~35℃,加入光亮剂可容忍45℃左右较高温度,但温度高光亮剂则消耗大,溶液稳定性变差,分散和深度能力均会降低[1]);d.加入除杂剂;小电流电解处理或加入锌粉处理(溶液中的主要金属杂质为Cu2+、Pb2+、Fe2+,一般Cu2+不得大于15mg/l,Pb2+不得大于2mg/l,Fe2+不得大于50mg/l,锌粉处理加入量为1~3g/l);e.提高电流;f.用去离子水或定期加入水质净化剂(按1%量加入)。

1.2 镀层粗糙1)产生原因a.电流太高;b.溶液中有悬浮颗粒;2)排除方法a.降低电流;b.过滤去除(溶液中的悬浮颗粒主要是阳极产生的阳极泥,所以一定要使用的阳极袋);1.3 电流效率低1)产生原因a.锌含量低;b.开缸剂不足;c.温度过低;d.阴极面积过大,装挂零件过多。

2)排除方法a.分析溶液,调整锌含量(由于ZnO在溶液中难直接溶解,可以采用增加阳极面积的方法);b.补加开缸剂;c.提高温度或加装保温装置;d.减少装挂零件数量以减少阴极面积;1.4 镀层起泡或结合力差1)产生原因a.前处理不彻底;b.光亮剂含量过高;c.溶液被有机杂质污染;d.溶液被金属杂质污染;e.温度低而阴极电流密度过高。

分析与解决碱性镀锌的常见故障(1)镀层粗糙,钝化膜不亮。

镀液温度太高;阴极电流密度过大,镀液中锌含量过高或氢氧化钠及DPE含量太低;镀液中有固体微粒或异金属杂质过多等都会引起这类故障。

分析故障时,先观察一下现象,假使镀件的向上面镀层较粗糙,可能是镀液中有固体微粒;若零件的边缘和尖端处粗糙现象较严重,可能是电流密度太大;如果镀锌层尚好,但在3%硝酸中出光时,镀层上有黑影,钝化时膜层出现棕褐色,可能是镀锌液中有铜或铅等异金属杂质。

产生这类故障时,先检查温度和电流密度,再通过镀液分析,测定并调整镀液中锌和氢氧化钠的含量,DPE含量是否偏低,可以通过赫尔槽试验来了解。

假使镀层粗糙都不是上述原因引起,那就可能是镀液中的杂质造成的,可以取少量镀液,进行过滤后做Ⅰ试验,再取少量镀液,用锌粉处理后做试验,检查故障是否是固体微粒或铜、铅等异金属杂质引起,逐项试验,故障的原因就不难找到。

(2)镀层起泡,结合力不好。

镀前处理不好;镀液温度过低;添加剂质量不好或添加剂及有机杂质过多等会造成结合力不好。

碱性锌酸盐镀锌液的除油和活化能力比氰化物镀锌液差,所以对前处理的要求比氰化物镀锌高,除油不彻底或酸腐蚀过度都会造成镀层起泡。

但是这类镀液容易起泡的主要原因是有机添加剂在镀层晶面上的吸附,使原有晶体或某些晶面不能正常生长,导致出现新晶核或某些晶面的畸形发展;或者是有机添加剂在镀层中的夹附,阻碍了晶格的正常排列,引起晶格畸变,从而增大了镀层的内应力,导致镀层起泡。

一般是添加剂用量愈多,镀液温度愈低,则添加剂在电极表面的吸附量也愈大;从而使镀层有更大的内应力而更容易起泡。

添加剂的质量对镀层起泡也有影响,有些添加剂合成时反应不完全,在长期存放期间或长期使用过程中产生继续聚合的情况,这样的添加剂,可能容易使晶格畸变而产生应力,造成镀层起泡。

当镀层起泡时,首先检查镀液温度。

假使镀液温度不低,再加强镀前除油、防止基体金属在酸中过腐蚀。

倘若注意了这些问题,起泡现象依然存在,那就应该注意添加剂的用量和质量,这时可以停止补充添加剂,用大电流电解一段时间,以降低添加剂的含量,观察起泡现象是否改善。

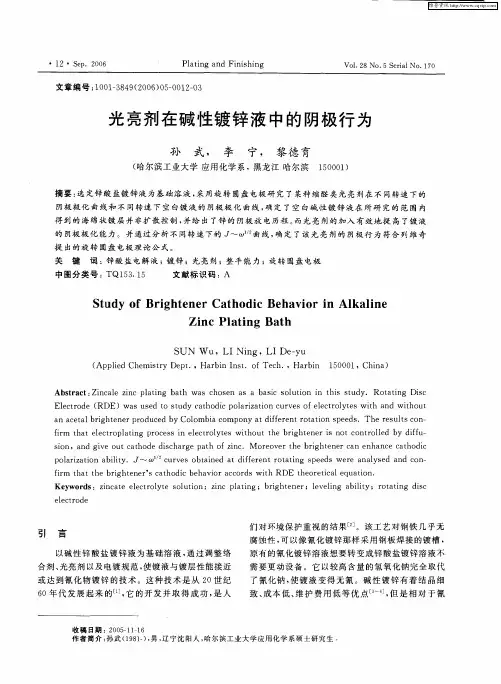

机械科学研究院硕十学{寺论文碱性光氰镀锌添加刺的研究端发暗长度。

图4.8不同添加剂的低端发略区域

从图中不难看出,同样情况下,一般使用二氯丁烷交联相比环氧氯丙烷交联

得到的添加刺具有更宽广的光亮电流密度范围。

使用二氯丁烷交联添加剂除了旷13较差以外,其余的只有5~lOre发暗区(0.0l~O.05A/dm2),而使用环氧氯丙烷交联剂进行合成时,除了E-9,p13以外,其余的有lO~15mm发暗(0.05~0.IA/dm2)。

这主要归咎与二氯丁烷与反应物都具有良好的对称性结构,生成物骨架一定,这与文献指出添加剂骨架一致时得到的添加剂光亮电流范围宽结果一致Ⅲ1,而环氧氯丙烷是一种活性十足的交联剂,当与不同结构的胺反应时,环氧氯丙烷与胺的亲核加成反应不考虑选择性,这样容易得到结构复杂的支状添加剂,因而得到添加剂光亮电流密度范围相比二氯丁烷交联的要狭窄。

另外,改性后环氧氯丙烷交联添加剂的光亮电流密度范围相比不改性低电流光亮电流区变

窄,二氯丁烷交联添加剂则变化不明显。

4…222分散能力

参考初选试验得知该系列添加剂的使用量在1.2~2.Oml/L之间为宜。

实验中合成添加剂的使用量皆为2.Oml/L。

实验结果见表4.5和表4.6:

表4.5使用环氧氯丙烷合成得到不同添加剂的分散能力

42。

碱性无氰镀锌液组成和阴极电流密度对电流效率与锌层外观的影响焦莎;刘燕;万冰华;王川;于建政;张晓玲【摘要】采用库仑计测定了由ZnO、NaOH和光亮剂组成的碱性无氰镀锌液的阴极电流效率,研究了阴极电流密度、光亮剂和ZnO含量对阴极电流效率和镀锌层外观的影响.镀液添加光亮剂会降低阴极电流效率,但可改善镀锌层的外观,使镀层表面光亮;随着阴极电流密度的增大,阴极电流效率降低,镀锌层外观变差;随着镀液ZnO 含量的增大,阴极电流效率提高,镀锌层外观变差.阴极电流密度为0.5 A/dm2时,镀液中适宜的ZnO含量为8~ 11 g/L,最佳为11 g/L;阴极电流密度为1.0 A/dm2时,镀液中适宜的ZnO含量为8~ 10g/L,最佳为10 g/L.【期刊名称】《电镀与涂饰》【年(卷),期】2015(034)024【总页数】5页(P1395-1399)【关键词】无氰碱性镀锌;阴极电流效率;外观;形貌;库仑计【作者】焦莎;刘燕;万冰华;王川;于建政;张晓玲【作者单位】航天精工股份有限公司,天津300300;航天精工股份有限公司,天津300300;航天精工股份有限公司,天津300300;航天精工股份有限公司,天津300300;航天精工股份有限公司,天津300300;航天精工股份有限公司,天津300300【正文语种】中文【中图分类】TQ153.15First-author’s address:Aerospace Precision Products Corporation, Tianjin 300300, China在大部分电镀过程(如镀锌、镀铬、镀镉)中阴极所消耗的电量并非100%用于镀层金属的沉积,还有一部分电量被析氢等副反应所消耗,而这些副反应会对镀层乃至基体产生负面影响,使能源的利用率降低[1-2]。

另外,电镀过程中的各种工艺参数,如电流密度、主盐离子浓度、添加剂、温度等都会对阴极电流效率产生影响[3-6]。

无氰碱性镀锌溶液中锌的分析方法

郭崇武

【期刊名称】《电镀与精饰》

【年(卷),期】2015(037)001

【摘要】制定了测定无氰碱性镀锌溶液中锌质量浓度的新方法.在pH=10的条件下用三乙醇胺掩蔽镀液中的铁和铝杂质,以铬黑T作指示剂,用EDTA标准滴定溶液滴定锌.实验表明,方法的相对平均偏差为0.2%,回收率为99.12%.与以氰化钾作掩蔽剂的测定方法相比,该方法简单,操作安全,无污染.

【总页数】2页(P42-43)

【作者】郭崇武

【作者单位】广州超邦化工有限公司,广东广州510460

【正文语种】中文

【中图分类】TG115.31

【相关文献】

1.碱性镀锌溶液中与氧化锌与氢氧化钠连续测定 [J], 李乐海

2.酸性镀锌溶液中氯化锌的分析方法 [J], 郭崇武

3.氯化钾镀锌溶液中锌的快速分析方法 [J], 丘山;丘圣;郑宗耀;丘星初;储荣邦

4.碱性无氰镀锌溶液中阴阳极问题的探讨 [J], 吴双成

5.溶锌技术在无氰碱性镀锌中的应用 [J], 张小勇

因版权原因,仅展示原文概要,查看原文内容请购买。

碱性镀锌问题及处理方式1.低电流密度区出现黑色或灰色镀层2.铸铁零件较难沉积上镀锌层3.镀层呈海绵状4.镀层结合力差的原因及解决方法5.沉积速度慢的原因及解决方法6.镀液中锌含量过快积累和阳极钝化的原因及解决方法7.镀锌层出现粗糙或粗糙发暗的原因及解决方法8.镀层钝化膜质量故障(发花、变色、变暗等)9.锌酸盐镀锌层起泡故障的分析与处理实例10.镀层有条纹和气流状11.锌酸盐滚镀锌,滚筒突然发生爆炸12.锌酸盐镀锌液中锌浓度快速下降是什么原因?如何处理?低电流密度区出现黑色或灰色镀层1.原因分析铅离子污染:当镀锌液中铅离子的含量超过15m9/L时,镀液的分散能力下降,镀层经稀硝酸出光后会出现黑色或灰色条纹。

铅离子主要是由劣质锌阳极带人的,为防止铅的污染,锌阳极需用0#锌或l#锌。

铁离子污染:镀液中铁离子含量高达50m9/L,如铁离子含量进一步提高,镀液就会出现胶体絮状物,镀层钝化后会出现紫蓝色,而且镀层容易出现气泡。

铁离子主要是由劣质氢氧化钠或工件带人。

因此,要选用白色片碱,带赤色的氢氧化钠绝对不可用,工件进入镀槽前应彻底清洗。

为调解阴、阳极面积比例,应当使用镍板或镀镍铁板作为阳极。

铜离子污染:镀液中铜离子含量高达20m9/L时,得到的镀锌层粗糙,光亮度降低,且光亮电流密度范围随铜离子含量的增加而逐渐缩小。

铜离子主要是由挂勾和洗刷导电铜杠时带入的。

2.解决方法硫化钠处理:取0.19/L~0.59/L化学纯硫化钠,溶于20倍以上的冷水中,在剧烈搅拌下,缓慢加入到镀液中,加完后继续搅拌20min,使之与镀液中的重金属离子充分反应,生成硫化物沉淀去除。

锌粉处理:取l9/L~39/L锌粉,在剧烈搅拌下缓慢加入镀液中,使之与重金属离子发生置换反应,加完后继续搅拌20min,静止2h后进行过滤,静置时间不宜过长,否则失去处理意义。

低电流电解处理:取镀镍铁板数块作阴极(面积宜大些),以0.1A/dm2~0.2A /dm2的电流密度进行电解处理,处理时间视试镀后情况而定。

碱性无氰镀锌液的杂质去除技术陈刚【摘要】为解决碱性无氰镀锌液中杂质造成的质量问题,通过分析杂质来源,提出了处理方法.利用电解吸附原理,设计制作了专用于除杂的工具——电解除杂网.制定了镀液洁净度等级,介绍了去除杂质的操作方法.该技术效率高,成本低,操作简单,实现了对洁净度的可视化监控,且方便分等级处理杂质.【期刊名称】《电镀与涂饰》【年(卷),期】2014(033)020【总页数】5页(P882-885,后插1)【关键词】碱性无氰镀锌;镀液洁净度;杂质;电解;吸附;工具【作者】陈刚【作者单位】淮海工业集团有限公司电镀分厂,山西长治046012【正文语种】中文【中图分类】TQ153碱性无氰镀锌作为替代氰化镀锌的清洁生产工艺已得到业内的广泛认同。

作为有着50 多年历史的底蕴深厚的电镀企业,笔者所在的厂积极响应清洁生产要求,引进了碱性无氰镀锌工艺。

但在几年的生产过程中发现该工艺的稳定性较差,经常出现不可预见的质量问题。

在处理质量问题和排除镀液故障的过程中,发现镀液的洁净度(杂质的量)是造成镀层质量不稳定的最主要因素。

虽然为解决杂质积累过快的问题制定了较为严格的生产控制规范和采取相应的措施,但是这些方法并未取得令人满意的效果,还增加了镀液维护的难度。

不仅杂质处理成本高,而且需要频繁地进行除杂工作,例如每周2 次12 h 以上电解除杂,然而即使这样,效果也不理想,杂质的积累速率远大于去除速率。

为满足质量要求就必须经常进行大处理(一两个月就需停产使用化学除杂剂)。

为解决杂质带来的难题,经过近两年的经验总结,摸索出了能有效吸附杂质的方法,并获得了令人满意的效果。

1 杂质来源分析及其处理思路1.1 杂质来源在分析了碱性无氰镀锌生产条件、过程和环境后发现,杂质首先来自生产环节,这也是最主要的来源;其次是化学溶解和添加剂分解产物;再就是环境因素(如镀槽设施腐蚀物、生产现场悬浮颗粒等)。

这些虽可通过规范加以控制,但治标不治本,难以达到很好的效果。