50万吨棒材线主要设备参数

- 格式:doc

- 大小:139.00 KB

- 文档页数:12

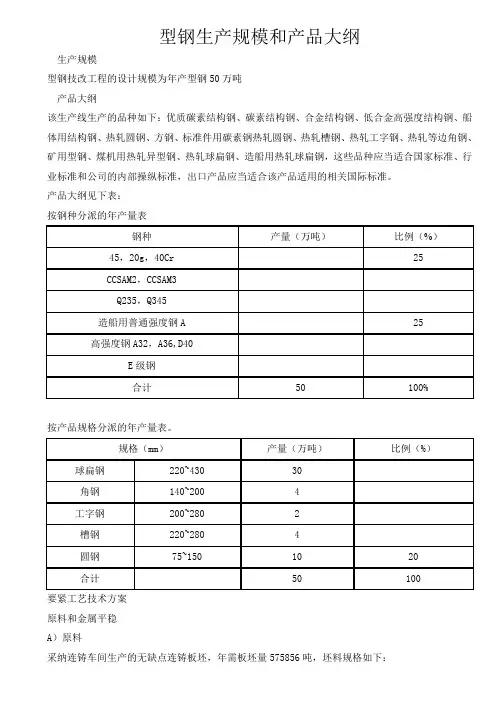

型钢生产规模和产品大纲生产规模型钢技改工程的设计规模为年产型钢50万吨产品大纲该生产线生产的品种如下:优质碳素结构钢、碳素结构钢、合金结构钢、低合金高强度结构钢、船体用结构钢、热轧圆钢、方钢、标准件用碳素钢热轧圆钢、热轧槽钢、热轧工字钢、热轧等边角钢、矿用型钢、煤机用热轧异型钢、热轧球扁钢、造船用热轧球扁钢,这些品种应当适合国家标准、行业标准和公司的内部操纵标准,出口产品应当适合该产品适用的相关国际标准。

产品大纲见下表:按钢种分派的年产量表按产品规格分派的年产量表。

要紧工艺技术方案原料和金属平稳A)原料采纳连铸车间生产的无缺点连铸板坯,年需板坯量575856吨,坯料规格如下:坯料断面:180 mm×220m250 mm×250 mm300 mm×350 mm坯料长度:3500 mm~4000mm(采纳双坯轧制利用的短坯)6000 mm~8000mm(定尺坯)坯料最大重量: tB)金属平稳Φ900/Φ800热轧型钢生产线采纳连铸坯,由连铸车间供给,成材率为%。

金属平稳见下表金属平稳表生产工艺流程工艺流程简图见以下图。

坯料钢坯加热高压水除鳞开坯轧制中轧轧制完成轧制切头/倍尺冷床冷却型材矫直回炉钢冷锯定尺钢材检验堆垛标签入库乱尺收集圆钢废钢剔除次品收集离线整理离线入库要紧工艺设备选型开坯机主要参数型式:闭口式轧辊尺寸:800~980×2300最大轧制力:1000吨最大轧制力矩:轧辊轴承:轧机用滚动轴承压下型式:电动式压下行程: 400mm轴向调整量:±5mm窗口宽度:大于1050mm主电机: AC~3500kW转速:0~40~80rpm 换辊形式:液压小车轧辊平衡装置:液压操纵要求:轧机和推床、辊道联动,结构说明:该轧机由主电机、人字齿轮座、万向接轴、接轴液压托架、辊系、机架、压下装置、轧辊轴向调整装置、上辊平衡装置、换辊装置和平台组成。

1#、2#800中轧机主要参数型式:闭口式轧机数量:2套轧辊尺寸:720~870×2200最大轧制力: 900t最大轧制力矩:轧辊轴承:轧机用滚动轴承压下型式:电动式压下行程: 300mm轴向调整范围:±5mm窗口宽度:大于1050mm主电机: AC~2600/2200kW转速:0~50~100rpm人字齿轮座:中心距800mm换辊形式:液压小车结构说明:该轧机由主电机、齿轮座,十字万向接轴、辊系、机架、压下装置,换辊装置组成。

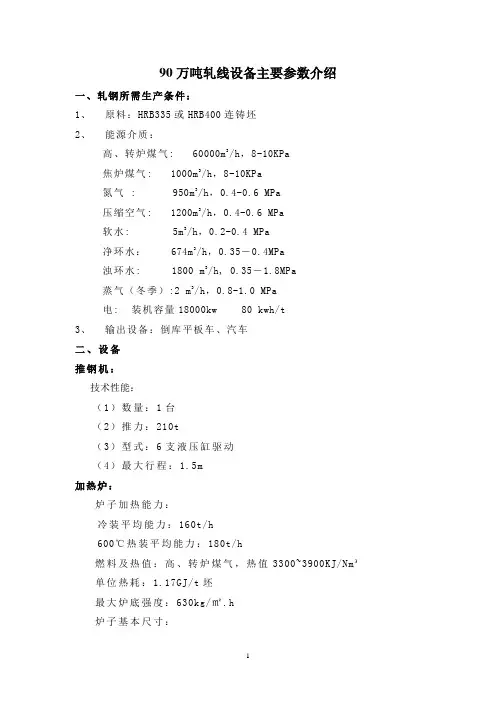

90万吨轧线设备主要参数介绍一、轧钢所需生产条件:1、原料:HRB335或HRB400连铸坯2、能源介质:高、转炉煤气: 60000m3/h,8-10KPa焦炉煤气: 1000m3/h,8-10KPa氮气 : 950m3/h,0.4-0.6 MPa压缩空气: 1200m3/h,0.4-0.6 MPa软水: 5m3/h,0.2-0.4 MPa净环水: 674m3/h,0.35-0.4MPa浊环水: 1800 m3/h, 0.35-1.8MPa蒸气(冬季):2 m3/h,0.8-1.0 MPa电: 装机容量18000kw 80 kwh/t3、输出设备:倒库平板车、汽车二、设备推钢机:技术性能:(1)数量:1台(2)推力:210t(3)型式:6支液压缸驱动(4)最大行程:1.5m加热炉:炉子加热能力:冷装平均能力:160t/h600℃热装平均能力:180t/h燃料及热值:高、转炉煤气,热值3300~3900KJ/Nm³单位热耗:1.17GJ/t坯最大炉底强度:630kg/㎡.h炉子基本尺寸:有效长:21124㎜砌体总长:22516㎜有效宽:12600㎜砌体总宽:13650㎜最大燃料消耗量:56000Nm³/h最大空气消耗量:40320Nm³/h最大烟气生成量:83160Nm³/h空气预热温度:≥1050℃煤气预热温度:≥1050℃排烟方式及温度:机械排烟、排烟温度≤150℃炉底水管冷却方式:汽化冷却轧机:粗轧机组为Φ550×3 +Φ450×3,中轧机组为Φ380×6,精轧机组为Φ320×6。

1#飞剪:最大剪切轧件断面:Φ72mm 被剪轧件温度:≥900℃最大剪切力:400kN 剪切强度:бt=120N/mm2轧件速度:1.2~1.7m/s 曲柄半径:120 mm碎断件长度:~600mm 剪刃宽度:120mm上下剪刃重合量:2~3mm 上下剪刃侧间隙:0.1~0.25mm 电机:功率:186kW 电压:440V最大启动力矩:12300Nm 调速范围:301~427r/min速比:2.23332#飞剪:最大剪切力:140kN 剪切轧件断面:φ29~48mm剪切轧件温度:≥850︒c 剪切强度:бt=100N/mm2轧件速度:3~7m/s 剪刃宽度:100mm碎断长度:≤1000mm 剪刃回转半径:400 mm电机:功率186kW 电压:220V最大启动力矩:12.3kN·m调速范围:180~435r/min速比:2.4118穿水冷却装置:水冷箱长度:~12.7m 冷却水量:1000m3/h冷却水压:1.4~1.8MPa 四条水冷线两两间距:180mm倍尺剪:剪切型式:曲柄-回转组合式轧件速度:4.9-18 m/s剪切最大断面:1256mm2 剪切温度:>600℃电动机功率:361kw 440v 转速:540r/min速比:1.2609冷床输入辊道及拨料装置:冷床输入辊道:辊子直径:Φ188mm 辊身长度:175mm辊间距:1200 mm 辊子数量:156个拨料装置技术性能::拨料块宽度:130mm 拨料块总长度:165m(冷床前45m)拨料块与水平面夹角:35︒拨料块与垂直面夹角:12︒拨料块升降速度:0.15~0.3m/s冷床本体:冷床宽度:120米冷床长度:10.5米(冷床输入、输出辊道间距离)冷却轧件规格:Φ12~40mm(由于采用切分轧制工艺,对于Φ16~20mm带肋钢筋一个齿槽内要容纳两根轧件)冷却轧件长度:114米进入冷床轧件温度:不穿水轧件:~950℃穿水轧件:~650℃出冷床轧件温度:≤300℃冷床型式:步进齿条式齿条间距(动静齿间):(输入/输出)300mm/600mm 齿条节距:80mm 步进动作时间:≤3s矫直板宽度:120m 矫直板长度:800mm电动机:功率:112kW 电压:440V蜗轮减速机:型号: HWB500—20—3 中心距:500mm速比:20对齐辊道:辊子直径:Φ180/Φ240mm 辊身长度:480mm(辊面刻7个齿槽)辊间距:1200mm 辊子数量:101个辊子线速度:0.53m/s(Φ180mm处)冷床输出辊道:辊子直径:Φ188mm 辊身长度:800mm辊子间距:1200mm 速度:0.4~2.0 m/s辊数:100个冷飞剪最大剪切力:45kg/mm2 剪切速度:1.5m/s剪切棒材长度:6-12m剪切支数:1#润滑站:公称流量:630 l/min公称压力:0.4Mpa 油箱容积:20m3润滑油温度:40℃冷却面积:100m2电机功率:18.5kW 过滤精度:≤80µm2#润滑站:公称流量:1250 l/min 油箱容积:40m3公称压力:0.4~0.5Mpa 冷却面积:120m2电机功率:37kW 过滤精度:80~120µm1#液压站:工作压力:12Mpa 工作流量:1330 l/min 油箱容积:7 m3油泵:额定压力:35MPa 公称排量:250ml/r额定转速:1500r/min 数量:5台油泵电机:型号:Y280M—4—B3 功率:90kW蓄能器组:额定压力:32MPa 数量:4台工作介质:YB—N46 矿物油循环过滤泵:螺杆泵:型号:2GH82—114NZ压力:1.0MPa 流量:572 l/min 数量:1台加热器:数量:4个加热方式:静止加热冷却器:型号:TX—12C 冷却面积:6 m2工作介质压力:1.6MPa电接点温度计: 测量范围:0~100℃数量:3个2#液压站:工作压力:12Mpa 工作流量:530 l/min 油箱容积:4 m3油泵:额定压力:35MPa 公称排量:125ml/r额定转速:1800r/min 数量:4台油泵电机:型号:Y225M—4—B3 功率:37kW蓄能器组:额定压力:32MPa 数量:4台工作介质:YB—N46 矿物油加热器:数量:3个加热方式:静止加热冷却器:型号:HT—2208电接点温度计:型号:WSSX—401 测量范围:0~100℃数量:2个3#液压站:工作压力:14Mpa 工作流量:930 l/min 油箱容积:6 m3油泵:额定压力:35MPa 公称排量:160ml/r额定转速:1800r/min 数量:5台油泵电机:型号:Y280S—4—B3 功率:75kW蓄能器组:额定压力:32MPa 数量:4台工作介质:YB—N46 矿物油循环过滤泵:螺杆泵:压力:1.0MPa 流量:572 l/min数量:1台电机:功率:18.5kW 数量:1台加热器:数量:3个加热方式:静止加热冷却器:冷却面积:6 m2工作介质压力:1.6MPa电接点温度计:测量范围:0~100℃数量:3个4#液压站:工作压力:14Mpa 工作流量:530 l/min 油箱容积:3.5 m3 油泵:额定压力:35MPa 公称排量:125ml/r 数量:4台油泵电机:功率:55kW 转速:1480r/min 数量:4台蓄能器组:额定压力:32MPa 公称容量:50 l 数量:2台工作介质:YB—N46 矿物油循环过滤泵:螺杆泵:型号:2G62—104 压力:1.0MPa流量:285 l/min 数量:1台电机:型号:功率:11kW 数量:1台加热器:数量:2个加热方式:静止加热冷却器:型号:TX—12C电接点温度计:测量范围:0~100℃数量:3个6#液压站:工作压力:14Mpa 工作流量:1400 l/min 油箱容积:6.5 m3油泵:额定压力:35Mpa 公称排量:250ml/r额定转速:1500r/min 数量:5台油泵电机:功率:90kW 数量:5台蓄能器组:额定压力:32MPa 公称容量:50 l 数量:2台工作介质:YB—N46 矿物油循环过滤泵:螺杆泵:压力:1.0MPa 数量:1台电机:功率:18.5kW 数量:1台加热器:数量:3个加热方式:静止加热功率:2kW冷却器:冷却面积:6 m2工作介质压力:1.6MPa电接点温度计:测量范围:0~100℃数量:3个车间起重设备:(1)加热炉偏跨10t吊钩桥式起重机:1台、Lk=22.5m(2)轧跨16/3.2t吊钩桥式起重机:1台,Lk=22.5m(3)轧跨10t吊钩桥式起重机:2台,Lk=22.5m(4)成品跨16/3.2t吊钩桥式起重机:3台,Lk=31.5m(5)轧辊装配间16/3.2t吊钩桥式起重机:1台,Lk=22.5m (6)成品跨63t电动平车:1台(7)原料跨16t 电动平车:1台轧钢主要经济技术指标:1、钢坯消耗:991kg/t2、合格率:99.85%3、定尺率:98.75%4、作业率:70%5、电耗:50kwh/t6、煤气消耗:1.2GJ/t7、环水消耗:25m3/t8、压缩空气消耗:12 m3/t9、氮气消耗:17 m3/t10、工序能耗:42标煤/t11、轧辊消耗:0.32 kg/t12、导卫消耗:0.08 kg/t一轧线历年主要技术经济指标统计表三、厂房:厂房总长:378m(主轧跨348+过渡跨2+原料跨30)。

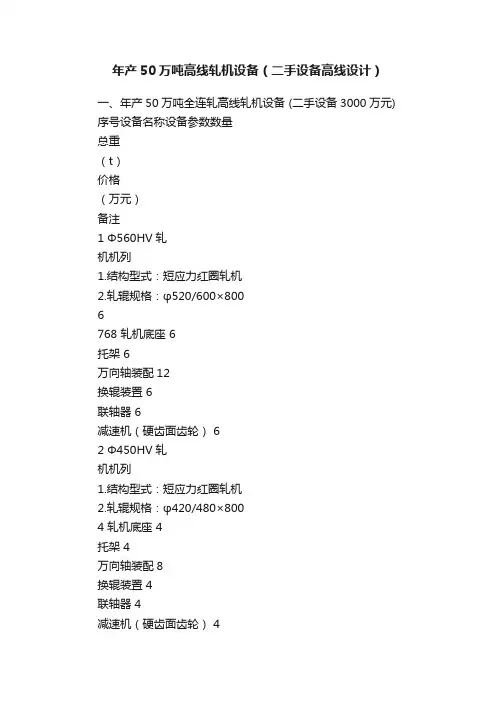

年产50万吨高线轧机设备(二手设备高线设计)一、年产50万吨全连轧高线轧机设备 (二手设备3000万元) 序号设备名称设备参数数量总重(t)价格(万元)备注1 Φ560HV轧机机列1.结构型式:短应力红圈轧机2.轧辊规格:φ520/600×8006768 轧机底座 6托架 6万向轴装配12换辊装置 6联轴器 6减速机(硬齿面齿轮) 62 Φ450HV轧机机列1.结构型式:短应力红圈轧机2.轧辊规格:φ420/480×8004 轧机底座 4托架 4万向轴装配8换辊装置 4联轴器 4减速机(硬齿面齿轮) 43 Φ350HV轧机机列1.结构型式:短应力红圈轧机2.轧辊规格:φ330/390×6504 轧机底座 4托架 4万向轴装配8换辊装置 4联轴器 4减速机(硬齿面齿轮) 44 导卫?550,?450,,350轧机导卫105 1#飞剪启停式曲柄飞剪 1 19x26 2#飞剪启停式回转飞剪 2 13总计800 二、预精轧机组、精轧机组、吐丝机区域设备清单及价格序号名称数量重量(吨)单价(万元/吨)总价(万元)备注1 预精轧前卡断剪含汽缸 1 0.92 预精轧立活套含汽缸 1 23 φ285予精轧机组(2平2立)平立交替包括3套立活套1 454 预精轧后水冷装置 1 3 1段水冷5 3#回转飞剪 1 6.5 硬齿面6 转折器含汽缸 1 2.37 碎断剪及废料收集 1 5.2 硬齿面8 精轧前侧活套含汽缸 1 3.09 精轧前卡断剪含汽缸 1 0.810精轧机组(10架次(8〞×5+6〞×5)结构)45°顶交机组包含装卸辊工具及锥套1套1 72.6 硬齿面11 精轧后水冷段及缓冷段(40米)3段水冷3段缓冷1 1812 夹送辊、吐丝机含汽缸 1 19.6 硬齿面合计单线价格:预精轧区、精轧区设备工艺件序号名称数量重量(吨)单价(万元/吨)总价(万元)备注13 预精轧机组、精轧机组、飞剪、碎断剪、吐丝机、夹送辊(MRC、SKF、FAG、TIEKE)专用轴承全套14 预精轧机组、精轧机组导卫14套15 预精轧机组、精轧机组、装卸辊工具及液压泵(中德合资汉普)全套16 预精轧机组、精轧机组辊环28件总价三、风冷线、PF 线、收集区设备清单及价格序号名称数量重量(ton )总价(万元)备注 1 100米风冷辊道1 含风机8台套2 集卷站 13 缓冷线、卷芯架 8台4 P+F 运输线(260m) 1 含电控5 线材打捆机进口1台6 盘卷称 17 卸卷站 2 合计四、液压润滑设备数量及价格一览表序号货物名称规格、型号单价(万元)数量总价(万元) 备注A粗中轧区稀油润滑系统 1700L/min1套含电机B预精轧区稀油润滑系统 630L/min1套真空式净油机(净油能力6000L/h ) 1套 C精轧区稀油润滑系统 2000L/min1套真空式净油机(净油能力12000L/h ) 1套 D 油气润滑系统 3ml/行程 1套 E 电动干油润滑装置 NFRB-P400Z 1套 F 粗中轧区液压系统非标105L/min 1套G 预精轧精轧及吐丝机液压系统非标63L/min 1套 H 集卷区液压系统非标160L/min 1套 I称重卸卷小车液压系统非标250L/min1套合计总价:五、电机电控设备清单及价格电机规格型号、计量单位、数量序号名称数量电机型号电机功率电机电压转速单价(万元)总价1 粗轧区:Φ550 x6粗轧机组粗轧主电机(空水冷却器,型号:Y160m2-2,功率:15kw)6 Z560-3B 600kw DC660V 400/1000r/min2 1#飞剪:v6机架后 1 ZFQZ-315-32 320kw 440V 900rpm3 中轧区:Φ450 x4 中轧机组中轧主电机(空水冷却器,型号:Y160m2-2,功率:15kw)4 Z560-4B 600kw DC660V 400/1000r/min4 2#飞剪:位于10机架后2 ZFQZ-355-32 315kw DC440V 600rpm5 中轧二区: 350 x 4中轧机主电机(空水冷却器,型号:Y160m2-2,功率:15kw)4 Z560-4B 800kw DC660V 400/1000r/min 6 预精轧机(4架x2)主电机型号(空水冷却器)8 Z500-3B 450kw DC660V 500/1200r/min 7 3#飞剪(2架)3#飞剪电机(空水冷却器)2 ZFQZ-315-081 112kw DC440V 500/1000R/MIN 8 碎断剪(2架)碎断剪电机(空水冷却器) 2 Z4-280-32 110kw DC440V 750/1700R/MIN 9 高速线材精轧机组:10架二组精轧机电机型号(空水冷却器)4 Z710-G 2500KW DC660V 700-800rpm恒转矩调速800-1200rpm恒功率调速10 夹送辊(2架)夹送辊主电机数(空水冷却器)2 Z4-315-31 160KW DC440V 500/1600R/MIN 11 吐丝机(2架)吐丝机电机数(空水冷却器)2 Z4-315-32 200KW DC440V 600/1900R/MIN总计电控设备清单及价格序号名称数量单价(万元)总价 1 直流传动部分传动柜2 交流控制部分控制柜3 低压配电系统控制柜4 水系统控制柜5 自动化系统控制柜、箱、台6 高压部分高压柜、信号柜7 变压器8 频敏电阻器总计注:以上二手全连轧高线轧机设备3000万元, 含修复安装调试总承土建、厂房及相关基建设施预算价格备注:土建、厂房造价说明:1. 土建、厂房及相关基建设施由甲方负责;2. 高线厂房高线能减少投资?3. 如采用3.5米平台,土建厂房投资减少?4. 采用地坪爬坡土建厂房投资比5.00米平台减少? 5. 工厂工艺设计费?西安威科多机电设备有限公司联系人:张文年 136********1起重运输设备及安装调试预估价格、根据最终平面布置图和技术要求计算。

棒材生产线简介日照钢铁棒材生产线2009年10月目录第一章棒材生产线工艺流程及工艺控制特点................................................................................................. - 1 -一、棒材生产线简介 (1)二、生产工艺及产品结构 (1)三、主轧线工艺流程及先进技术 (2)1、生产线工艺流程: ................................................................................................................................ - 2 -2、采用先进技术 ........................................................................................................................................ - 2 -第二章主轧线设备系统..................................................................................................................................... - 3 -一、主轧线机械液压设备系统 (3)1、加热炉区域设备 .................................................................................................................................... - 3 -2、轧区设备: ............................................................................................................................................ - 4 -3、精整区设备: ........................................................................................................................................ - 7 -二、三电控制系统 (8)1、高/低压供电系统: ............................................................................................................................... - 8 -2、传动控制系统 ........................................................................................................................................ - 9 -3、加热炉自动化系统 .............................................................................................................................. - 10 -4、主轧线自动化系统 .............................................................................................................................. - 11 -三、重大技改技措: (13)1、17#、18#主电机及供电整流变压器改造........................................................................................... - 13 -2、加热炉区链式提升机改造:............................................................................................................... - 13 -3、倍尺剪的改造: .................................................................................................................................. - 13 -4、冷床改造: .......................................................................................................................................... - 13 -5、轧区主机减速机设备的优化:........................................................................................................... - 14 -6、化学除油器改造: .............................................................................................................................. - 14 -第三章公辅设施及生产准备系统................................................................................................................. - 15 -一、公辅设施: (15)1、公辅系统: .......................................................................................................................................... - 15 -2、环保系统: .......................................................................................................................................... - 15 -3、消防系统: .......................................................................................................................................... - 16 -4、给排水管道 .......................................................................................................................................... - 16 -二、行车 (16)三、生产准备 (16)附件一:相关设备参数: (18)第一章棒材生产线工艺流程及工艺控制特点一、棒材生产线简介棒材生产线由中冶集团北京冶金设备院设计并制造主轧线设备,减速机由南京高精齿轮有限公司公司制造。

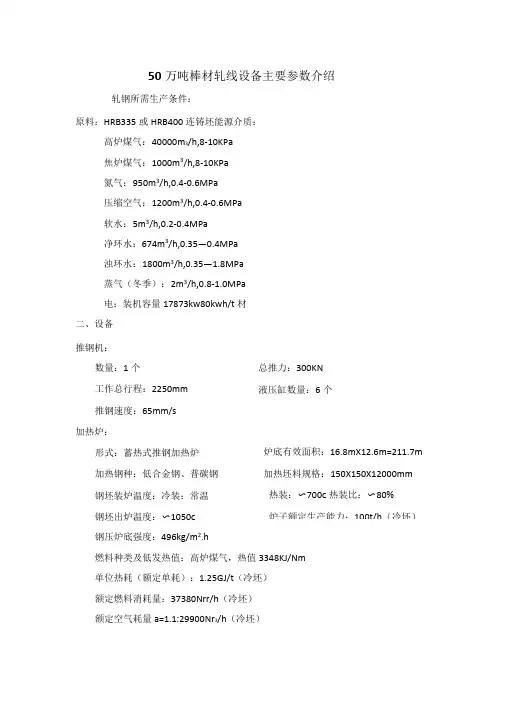

50万吨棒材轧线设备主要参数介绍轧钢所需生产条件:原料:HRB335或HRB400连铸坯能源介质:高炉煤气:40000m 3/h,8-10KPa 焦炉煤气:1000m 3/h,8-10KPa 氮气:950m 3/h,0.4-0.6MPa 压缩空气:1200m 3/h,0.4-0.6MPa 软水:5m 3/h,0.2-0.4MPa 净环水:674m 3/h,0.35—0.4MPa 浊环水:1800m 3/h,0.35—1.8MPa 蒸气(冬季):2m 3/h,0.8-1.0MPa 电:装机容量17873kw80kwh/t 材 二、设备 推钢机:数量:1个工作总行程:2250mm 推钢速度:65mm/s 加热炉:形式:蓄热式推钢加热炉 加热钢种:低合金钢、普碳钢 钢坯装炉温度:冷装:常温 钢坯出炉温度:〜1050c 钢压炉底强度:496kg/m 2.h燃料种类及低发热值:高炉煤气,热值3348KJ/Nm 单位热耗(额定单耗):1.25GJ/t (冷坯) 额定燃料消耗量:37380Nrr/h (冷坯) 额定空气耗量a=1.1:29900Nr 3/h (冷坯)总推力:300KN 液压缸数量:6个炉底有效面积:16.8mX12.6m=211.7m 加热坯料规格:150X150X12000mm 热装:〜700c 热装比:〜80% 炉子额定生产能力:100t/h (冷坯)额定烟气量a=1.1:62050Nmh (冷坯) 空气预热温度:〜1000c点火烧嘴形式:焦炉煤气烧嘴(12个)炉底水管冷却形式:水冷却①550粗轧机组:接轴托架液压缸:行程160mm 压力10MPa 缸径/杆径①125/①90mm 平辗轧机传动轴:回转直径475mm 公称转矩400KN.nQ 伸缩量700mm 立辗轧机传动轴:回转直径440mm 公称转矩355KN.nQ 伸缩量750mm 立辗轧机换辗液压缸:行程1710mm 压力10MPa 缸径/杆径①125/①90mm①400中轧机组:形式:无牌坊高强度短应力线轧机,平---立交替布置,直流电机传动 数量:6个(3平3立)最大轧制压力:1500KN 轧制力矩:120KN.m 轧机锁紧:弹簧锁紧,弹簧压紧力85KN轧机松开:液压松开,行程12mm 压力16MPa 缸径/杆径①145/①70mm炉前冷却水接点压力:>0.4MPa 冷却水耗量:400nm/h煤气预热温度:〜1000c形式:无牌坊高强度短应力线轧机,平 ---立交替布置,直流电机传动 数量:6个(3平3立) 最大轧制压力:3500KN轧机锁紧:弹簧锁紧,弹簧压紧力108KN 轧辗辗径直径:①280mm 轧辗平衡方式:弹性阻尼体平衡 调整丝杠螺距:8mm 压下装置传动型式:蜗轮蜗杆压下装置每转一圈的压下量:0.319mm 轧制力矩:300KN.m轧机松开:液压松开,压力16MPa 轧辗最大径向调整量:120mm压下装置传动比:1:50.186 平辗轧机横移和立辗轧机升降液压缸:行程 700mm 压力16MPa轧机压下液压马达压力:小于10MPa轧辗辗径直径:①220mm轧辗最大径向调整量:120mm 轧辗平衡方式:弹性阻尼体平衡调整丝杠螺距:6mm压下装置传动型式:蜗轮蜗杆压下装置传动比:1:51.75压下装置每转一圈的压下量:0.232mm平辗轧机横移和立辗轧机升降液压缸:行程680mm压力16MPa接轴托架液压缸:行程135mm压力10MPa缸径/杆径①100/①70mm平辗轧机传动轴:回转直径358mm公称转矩180KN.m伸缩量680mm立辗轧机传动轴:回转直径315mm公称转矩125KN.m伸缩量680mm立辗轧机换辗液压缸:行程1300mm压力10MPa缶1径/杆径①100/①70mm ①350精轧机组:形式:无牌坊高强度短应力线轧机,平---立交替布置,直流电机传动数量:6个(3平,1立,2个平立转换)最大轧制压力:750KN轧制力矩:35KN.m轧机锁紧:弹簧锁紧,弹簧压紧力85KN轧机松开:液压松开,行程14〜19mm压力16MPa缸径/杆径①130/①59mm 轧机压下液压马达压力:小于10MPa轧辗辗径直径:①200mm轧辗最大径向调整量:90mm轧辗平衡方式:弹性阻尼体平衡调整丝杠螺距:6mm压下装置传动比:1:49.016压下装置每转一圈的压下量:0.245mm平辗轧机横移和立辗轧机升降液压缸:行程630mm压力16MPa接轴托架液压缸:行程115mm压力10MPa缸径/杆径①100/①70mm平辗轧机传动轴:回转直径300mm公称转矩250KN.m伸缩量630mm立辗轧机传动轴:回转直径285mm公称转矩90KN.m伸缩量630mm立辗轧机换辗液压缸:行程1300mm压力10MPa缸径/杆径①100/①70mm 1#飞剪:形式:曲柄式,直流电机传动最大剪切断面:①72mm轧件速度:0.4〜2.1m/s剪切温度:>900C轧件抗拉强度:0-b<120N/mm主电机:ZFQZ355-43725V418KW额定转速600r/min速比:i=3.082#飞剪主电机:ZFQZ355-42418KW 额定转速600r/min 速比:i=2.3448 穿水冷却:形式:双小车移动设备组成:由空过辗道、单线穿水、双线穿水、单双线导槽组成 冷却水:最大压力2.0Mpa,最大水量800nVh 倍尺飞剪:剪切最大断面:1000mm2 最大剪切规格:228mm 剪刃宽度:220mm剪机润滑方式:稀油强制润滑 功率361KWI 压660V 冷床输入辗道:数量:27个 辗身长度:155mm 辗距:1200mm传动电机:功率2.2KW 额定转速冷床带裙板辗道数量:114个辗身长度:155mm 辗子线速度:3〜22m/s 辗距:1200mm传动电机:功率2.2KW 额定转速1500r/min,速比i=1.0 裙板升降液压缸:12个裙板离合液压缸:16个形式:回转式,直流电机传动 最大剪切断面:①48mm 轧件速度:2〜12m/s剪切温度:>850c 轧件抗拉强度:0-b <120N/mm切头长度:50〜200mm剪切温度:>400c 最大剪切速度:18m/s 最大剪切力:568KN 电机:ZTFS-355-42辗子直径:①188mm 辗子线速度:3〜22m/s 1500r/min,速比i=1.0 辗子直径:①188mm冷床本体:形式:步进齿条式冷床长度X宽度:10500X96000mm齿距:110mm偏心轮偏心距:55mm齿板间距:动齿板---动齿板600/300mm静齿板---静齿板600/300mm传动电机:直流,112KW额定转速500r/mi,2台减速机:蜗轮减速机,中心距500mm速比i=20,4台22、冷床对齐辗道:数量:80个(分为3组)辗子直径:①250mm位200mm辗身长度:890mm辗子线速度:0.1〜0.356m/s辗距:1200mm传动电机:交流变频电机,功率1.1KW额定转速840r/min,速比i=24.706冷床输出辗:技术性能:形式:双支撑,交流变频电机单独传动辗道数量:84个(分为3组)辗子直径:①188mm辗身长度:1200mm辗子线速度:0.337〜1.683〜2.0m/s(最低转速〜额定转速〜最高转速)辗距:1200mm传动电机:交流变频电机,功率2.4KW额定转速900r/min,速比i=5.266000KN定尺冷剪机:形式:闭口、上切式固定剪,气动离合,配有入料端压辗、入口导卫、尾端出料装置、切头对齐挡板、刀片更换小车、短料收集和转运小车、独立液压站、独立干油站、自身稀油系统等。

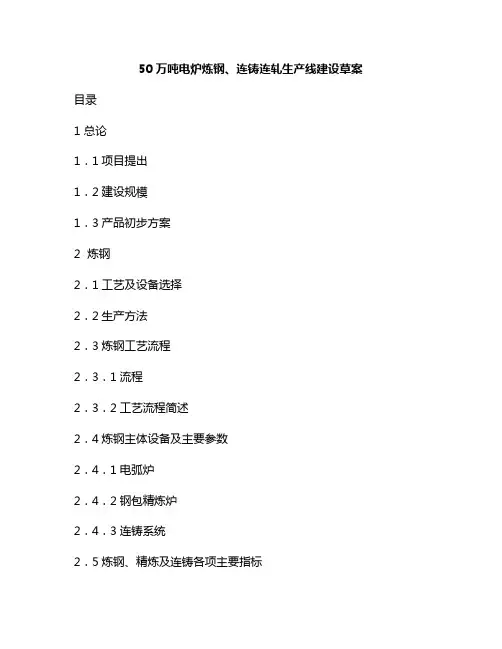

50万吨电炉炼钢、连铸连轧生产线建设草案目录1 总论1.1项目提出1.2建设规模1.3产品初步方案2 炼钢2.1工艺及设备选择2.2生产方法2.3炼钢工艺流程2.3.1流程2.3.2工艺流程简述2.4炼钢主体设备及主要参数2.4.1电弧炉2.4.2钢包精炼炉2.4.3连铸系统2.5炼钢、精炼及连铸各项主要指标2.5.1电炉指标2.5.2 LF炉指标2.5.3 连铸机指标2.6主要原材料2.6.1废钢、生铁2.6.2其它材料2.6.3电极3 棒材轧钢生产线3.1工艺及设备选择3.2生产方法选择3.3工艺流程3.4工艺流程简述3.5棒材轧机主设备及参数3.6棒材规格品种4 小型型钢轧钢生产线4.1工艺及设备选择4.2工艺流程4.3工艺流程简述4.4型材轧机设备及参数4.5型材轧制规格品种5 动力能源5.1热力5.2供电6 环境保护7 设备费用(预估)8 其它1.总论1.1 项目提出炼钢能力55万吨,配公司现有螺纹钢连轧生产线及另外一条小型型钢生产线,共计50万吨轧钢能力,形成完整的钢铁生产线,以适应市场需求。

1.2 建设规模按公司现有的螺纹钢连轧生产线为基础,并另配一条小型型钢生产线,上游配套相应的炼钢连铸生产线,建成炼钢厂、轧钢厂,形成一条完整的生产链。

炼钢厂主要装备50吨交流偏心底出钢(50tAC/EBT)电弧炉2座,50吨钢包精炼炉一座,三机三流多功能方圆坯连铸机一台(R8m或R9m)。

在目前条件下以全废钢为原料,形成短流程炼钢生产线,年产钢水55万吨、连铸坯53万吨(150~220方坯或Φ150~220圆坯)。

轧钢厂分两部分,其一以我公司现有棒材连轧生产线为基本模式,由20架全水平式机组组成棒材连轧生产线,除生产螺纹钢外,考虑生产圆钢管坯钢等产品,年生产能力30万吨;同时另建一条半连轧小型型钢生产线,年生产能力每年20万吨。

1.3 产品初步方案棒材产品方案为大、小规格比较齐全的Ⅱ级Ⅲ级螺纹钢,低合金结构钢种圆钢及碳素管坯圆钢。

宝钢特钢高合金钢新棒材产线的技术装备2009-01-13宝钢特殊钢分公司从意大利POMINI公司引进的棒材生产线,主要产品定位为镍基高温合金、钛合金、耐蚀合金、不锈钢等高附加值、高技术难度的新材料。

设计年产能十万t,生产线于2007年1月建成正式投产运营。

1、产品及坯料(1)产品生产的主要钢种:镍基高温合金、耐蚀合金、钛合金、高工钢、模具钢、不锈钢、阀门钢、合结钢等。

产品主要规格:Φ14mm~Φ85mm圆钢;20mm~50mm方钢;(8~20)mm×(28~75)mm扁钢。

尺寸精度依ASTM B348—2000要求考核。

(2)坯料生产所用的坯料:初轧坯、锻坯和连铸坯。

其中镍基合金、钛合金及高工钢、模具钢等采用锻坯或初轧坯。

阀门钢、不锈钢、合结钢采用初轧坯或连铸坯。

坯料的规格:110mm方、120mm方、140mm方;长度:2500~4000mm;最大单重:约662kg。

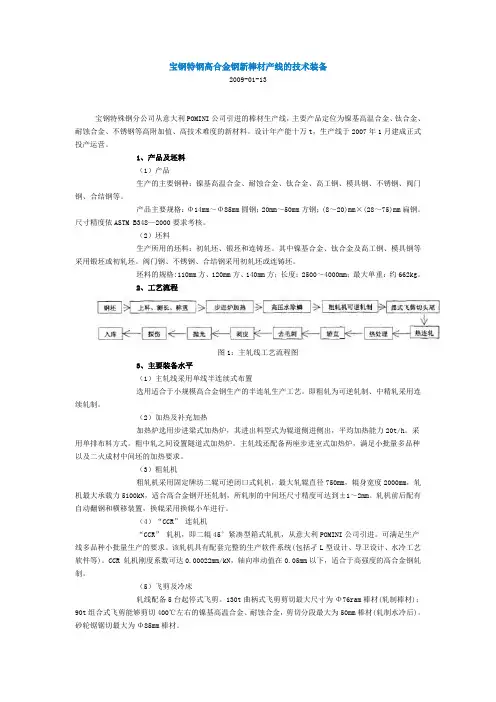

2、工艺流程图1:主轧线工艺流程图3、主要装备水平(1)主轧线采用单线半连续式布置选用适合于小规模高合金钢生产的半连轧生产工艺。

即粗轧为可逆轧制、中精轧采用连续轧制。

(2)加热及补充加热加热炉选用步进梁式加热炉,其进出料型式为辊道侧进侧出,平均加热能力20t/h。

采用单排布料方式。

粗中轧之间设置隧道式加热炉。

主轧线还配备两座步进室式加热炉,满足小批量多品种以及二火成材中间坯的加热要求。

(3)粗轧机粗轧机采用固定牌坊二辊可逆闭口式轧机,最大轧辊直径750mm,辊身宽度2000mm,轧机最大承载力5100kN,适合高合金钢开坯轧制,所轧制的中间坯尺寸精度可达到±1~2mm。

轧机前后配有自动翻钢和横移装置,换辊采用换辊小车进行。

(4)“CCR” 连轧机“CCR” 轧机,即二辊45°紧凑型箱式轧机,从意大利POMINI公司引进。

可满足生产线多品种小批量生产的要求。

该轧机具有配套完整的生产软件系统(包括孑L型设计、导卫设计、水冷工艺软件等)。

100万吨型钢棒材生产线项目建议书1、报价生产线的主要性能及技术参数1.1产品方案:全连轧生产线以角铁3-125mm,同时生产槽钢10-200mm,工字钢10-200mm 为普碳钢、优质碳素结构钢、低合金钢;设计年生产能力100万吨,精轧机最大线速度16m/s。

1.2坯料全连轧生产线为150×150连铸方坯,长6000mm,全部由公司内部炼钢连铸车间提供。

1.3全连轧生产线新建蓄热式推钢加热炉,燃料为高炉煤气,对空气进行单预热。

小时加热能力为80t/h,端进侧出,单排布料,满足年产100万吨轧材的要求。

加热炉内膛尺寸6.6X24m。

1.4采用16架轧机,分为粗轧、中轧、精轧共3个机组,形成全连轧生产线,布置型式为6+6+4平立交替,轧机主传动采用全数字式PLC控制。

粗、中轧采用微张力连轧,中轧、精轧中间有一侧活套,精轧机组每架轧机之间均有立活套,形成无张无扭轧制。

轧机最大速度可达到16m/s。

1.5轧制线上设3台飞剪,位于3个机组后面,分别用作切头、事故碎断、成品倍尺分段。

剪子结构分别为曲柄式、回转式、曲柄回转组合式。

1.6轧制工艺:角铁3-125mm,槽钢10-200mm,工字钢10-200mm。

年产100万吨材需连铸坯102万吨,综合成材率98%(考虑负偏差)。

1.7在精轧机组前设控轧穿水冷却装置,在精轧机组后设控冷穿水装置,用以生产高强度钢筋(三级钢),提高产品机械性能。

1.8精整收集区采用半自动打包设备和350吨冷剪。

1.9控制系统采用计算机二级控制,分四个区(加热炉区、轧制区、控冷区和精整区),各控制点分散集中控制。

2、生产线机械设备技术规格书(1)上料辊道辊子直径:Φ280mm,辊身长度:800mm,辊距:1500mm;传动型式:电动机单独传动,可逆不调速,辊面线速度:2.3 m/s;共3段,每段长:7000mm,辊道总长:21000mm。

(2)升降挡板弹簧缓冲,挡板宽度:800mm(3)推钢机型式:液压传动方式,坯料规格:150×150×6000mm,公称推力:1650KN,推杆最大行程:1100mm,工作行程:900mm,推进速度:0.05m/s,返回速度:0.09m/s,液压缸二个,间距:3000mm。

50万吨全连轧棒材工程设计方案2017.10.181. 概述1.1设计依据本方案是根据甲方的基本要求设计的。

甲方技术要求细化后方案将做进一步调整和完善。

1.2主要设计决定(1)车间设计生产能力为50万t/年。

(2)主要产品为螺纹钢筋和圆钢棒材,其中螺纹钢筋生产规格为10~28mm,圆钢生产规格为16~60.0mm,钢种为普碳钢、优质钢和低合金钢\铝及铝合金1xxx~7xxx系列等。

(3)采用150×150×9000mm连铸坯作为原料。

(4)精轧机采用短应力线高刚度轧机,轧制速度18m/s。

(5)棒材生产线生产工艺分为原料准备、加热、轧制、控制冷却及成品精整等工序,整个轧制工艺采用连续化自动控制。

1.3 主要设计特点及装备水平(1)坯料全部为连铸坯,一火成材。

(2)全线轧机采用平立交替布置,实现了连续无扭轧制,避免了轧件在轧制过程中的扭转,可有效地减少成品轧件的表面缺陷。

(3)轧线采用微张力和无张力活套轧制,保证产品尺寸精度。

(4)采用控制冷却工艺,可节约能源,改善产品的金相组织,提高产品质量。

(5)采用切分轧制工艺,平衡小规格产品产量。

(6)孔型系统设计采用椭圆-圆孔型系统,轧机导卫系统采用了滚动导卫,可确保轧件的稳定轧制,并可减少轧件的划伤。

(7)轧机主传动采用直流传动系统,技术成熟,运行稳定。

(8)车间采用基础自动化及过程控制两级自动化控制系统。

2 轧钢工艺2.1 产品大纲及金属平衡2.1.1 产品大纲该棒材车间设计规模为年产50万t。

产品品种:圆钢棒材、螺纹钢筋、产品规格:10~60.0mm其中:圆钢棒材16~60.0mm螺纹钢筋10~28mm10~16mm螺纹钢采用切分轧制工艺。

主要钢种:普碳钢、优质碳素钢、低合金钢等、铝及铝合金1xxx~7xxx系列交货状态:成捆交货捆径~300mm定尺长度 6.0~12.0m捆重 2000~3000kg执行标准:圆钢 GB702-86螺纹钢 GB1499-98产品方案见表2-1。

目录1 绪论 (2)2 产品方案及工艺流程 (4)2.1产品方案的编制 (4)2.2原料种类及尺寸 (5)2.3工艺流程的确定 (6)3 轧钢机的选择 (10)3.1轧钢机机架布置及数目 (10)3.2轧钢机结构形式 (10)3.3轧钢机主要技术参数的确定 (11)4 典型产品孔型设计 (12)4.1断面孔型设计 (12)4.2轧辊孔型设计 (14)5 轧制图表及轧机产量计算 (15)5.1轧制图表 (15)5.2轧机小时产量计算 (16)5.3 车间年产量计算 (17)6 辅助设备选择 (20)6.1加热设备选择 (20)6.2切断设备选择 (22)6.3冷床的选择 (26)7 车间平面布置图 (28)7.1车间平面布置图说明 (28)主要参考书 (29)附录 (30)1 绪论轧钢机的发明从达·芬奇1495年设计的原始轧机算起至今已有500年的历史。

自1783年英国科特创建第一台有孔型的二辊式轧机以来,至今小型材生产已有200多年的历史,在这漫长的岁月中经过由单机架到多机架,由横列式、棋盘式到半连续式的反复研究改进实践,直到1895年才在美国建成世界上第一套小型连续轧机。

我国小型材生产始于1871年福州船政局拉铁厂用轧机轧出 6-120㎜圆钢。

1890年汉冶萍公司汉阳铁厂建成φ 350/φ 300㎜横列式小型轧机,一直到1961年才在首都钢铁公司建成第一套小型连续轧机。

80年代末,上钢一厂引进一套二手设备的小型连续轧机。

90年代,我国小型连续轧机获得了蓬勃发展,先后建成各种规模不同的小型连续轧机30套,现在我国投产的小型连续轧机据不完全统计有50余套。

为什么小型连续轧机会获得如此迅猛的发展和还在持续的发展呢?主要它具有如下独特的优点:(1)降低消耗,节约能源。

随着炼钢工艺系统的优化,直径以连铸坯为原料,实现一火成材,可显著提高成材率,还可以实现热装热送,可使加热燃料消耗减低25%-75%,同时直接热送还可以减少加热产生的氧化铁皮。

50万吨全连轧棒材工程设计方案2017.10.181.概述1.1设计依据本方案是根据甲方的基本要求设计的。

甲方技术要求细化后方案将做进—步调整和完善。

1.2主要设计决定(1)车间设计生产能力为50万t年。

(2)主要产品为螺纹钢筋和圆钢棒材,其中螺纹钢筋生产规格为> 10 ①28mm 圆钢生产规格为①16~6 60.0mm钢种为普碳钢、优质钢和低合金钢铝及铝合金1xxx~7xxx系列等。

(3)采用150X 150X 9000mm!铸坯作为原料。

(4)精轧机采用短应力线高刚度轧机,轧制速度18m/s。

(5)棒材生产线生产工艺分为原料准备、加热、轧制、控制冷却及成品精整等工序,整个轧制工艺采用连续化自动控制。

1.3主要设计特点及装备水平(1)坯料全部为连铸坯,一火成材。

(2)全线轧机采用平立交替布置,实现了连续无扭轧制,避免了轧件在轧制过程中的扭转,可有效地减少成品轧件的表面缺陷。

(3)轧线采用微张力和无张力活套轧制,保证产品尺寸精度。

(4)采用控制冷却工艺,可节约能源,改善产品的金相组织,提高产品质量。

(5)采用切分轧制工艺,平衡小规格产品产量。

(6)孔型系统设计采用椭圆-圆孔型系统,轧机导卫系统采用了滚动导卫,可确保轧件的稳定轧制,并可减少轧件的划伤。

(7)轧机主传动采用直流传动系统,技术成熟,运行稳定。

(8)车间采用基础自动化及过程控制两级自动化控制系统。

2轧钢工艺2.1产品大纲及金属平衡2.1.1产品大纲该棒材车间设计规模为年产50万t。

产品品种:圆钢棒材、螺纹钢筋、产品规格:门10~ 60.0mm 其中:圆钢棒材"16~G 60.0mm螺纹钢筋「10〜28mmM0〜门16mn螺纹钢采用切分轧制工艺。

主要钢种:普碳钢、优质碳素钢、低合金钢等、铝及铝合金1xxx~7xxx系列交货状态:成捆交货捆径〜门300mm定尺长度6.0〜12.0m捆重2000 〜3000kg执行标准:圆钢GB702-86螺纹钢GB1499-98产品方案见表2-1。

年产50万吨管材生产线建设工程初步设计1、总论1.1概述1.1.1项目名称、承办单位项目名称:年产50万吨管材生产线建设工程承办单位:XXXX钢铁有限公司企业法人代表:项目建设地址:XX县生态工业园区1.1.2设计单位XX省冶金设计院1.2设计范围年产50万吨管材生产线包括4个管材生产车间,共计10条高频焊管生产线。

设计范围包括:管材生产线工艺、建筑结构、供配电、供排水及配套公辅设施。

1.3建设规模及建设内容1.3.1建设规模根据委托书要求,并考虑厂址环境、供水、供电、资金来源及运输等综合条件,确定建设年产50万吨管材生产线,设计年产直缝焊管50万吨。

1.3.2建设内容主要建设内容包括:原料储存、管材生产主车间、变电站、循环水系统、机修车间和成品堆放场地。

主要生产设备包括:上料设备、成型设备、高频焊接设备、定径设备、定尺设备、矫直设备和打捆包装设备等。

1.4建设条件1.4.1地理位置XXXX钢铁有限公司位于XX县工业园区,距XX县城8km,侯马市9km,大运公路5km,晋侯高速3km,与侯月铁路和郭义公路相邻,地理条件优越,交通四通八达,十分便利。

1.4.2供电条件工程新增用电负荷不大,生产用电可由公司110kV变电站供应。

1.4.3供水条件本工程新增生产用水和生活用水可由厂区生产、生活用水系统供应,完全满足用水需求。

1.5高频焊管特点高频焊管是通过高频焊接机组,将一定规格的长条形钢带卷成圆管状并将直缝焊接而成钢管。

钢管的形状可以是圆形的,也可以是方形或异形的,它取决于焊后的定径轧制。

焊接钢管的材料主要是:低碳钢及σs≤300N/mm2、σs≤500N/mm2的低合金钢或其他钢材。

高频钢管具有工艺相对简单,快速连续生产的特点,在民用建筑、石化、轻工等部门有广泛用途。

多用于输送低压流体或做成各种工程构件及轻工产品。

1.6车间构成根据XX钢铁公司实际情况,年产50万吨管材生产线由4个管材生产车间组成,分别为一车间、二车间、三车间和四车间;4个车间共布置10条管材生产线,其中一车间、二车间、三车间分别布置2条生产线,各车间年生产能力为10万吨;四车间布置4条生产线,年生产能力为20万吨。

50万吨棒材轧线设备主要参数介绍一、轧钢所需生产条件:原料:HRB335或HRB400连铸坯能源介质:高炉煤气: 40000m3/h,8-10KPa焦炉煤气: 1000m3/h,8-10KPa氮气 : 950m3/h,0.4-0.6 MPa压缩空气: 1200m3/h,0.4-0.6 MPa软水: 5m3/h,0.2-0.4 MPa净环水: 674m3/h,0.35-0.4MPa浊环水: 1800 m3/h, 0.35-1.8MPa蒸气(冬季):2 m3/h,0.8-1.0 MPa电: 装机容量17873kw 80 kwh/t材二、设备推钢机:数量:1个总推力:300KN工作总行程:2250mm 液压缸数量:6个推钢速度:65mm/s加热炉:形式:蓄热式推钢加热炉炉底有效面积:16.8mX12.6m=211.7m2加热钢种:低合金钢、普碳钢加热坯料规格:150X150X12000mm 钢坯装炉温度:冷装:常温热装:~700℃热装比:~80% 钢坯出炉温度:~1050℃炉子额定生产能力:100t/h(冷坯) 钢压炉底强度:496kg/m2.h燃料种类及低发热値:高炉煤气,热値3348KJ/Nm3单位热耗(额定单耗):1.25GJ/t(冷坯)额定燃料消耗量:37380Nm3/h(冷坯)额定空气耗量a=1.1:29900Nm3/h(冷坯)额定烟气量a=1.1:62050Nm3/h(冷坯)空气预热温度:~1000℃煤气预热温度:~1000℃点火烧嘴形式:焦炉煤气烧嘴(12个)炉前冷却水接点压力:≥0.4MPa 冷却水耗量:400m3/h炉底水管冷却形式:水冷却Φ550粗轧机组:形式:无牌坊高强度短应力线轧机,平---立交替布置,直流电机传动数量:6个(3平3立)最大轧制压力:3500KN 轧制力矩:300KN.m轧机锁紧:弹簧锁紧,弹簧压紧力108KN 轧机松开:液压松开,压力16MPa 轧辊辊径直径:Φ280mm 轧辊最大径向调整量:120mm轧辊平衡方式:弹性阻尼体平衡调整丝杠螺距:8mm压下装置传动型式:蜗轮蜗杆压下装置传动比:1:50.186 压下装置每转一圈的压下量:0.319mm平辊轧机横移和立辊轧机升降液压缸:行程700mm,压力16MPa接轴托架液压缸:行程160mm,压力10MPa,缸径/杆径Φ125/Φ90mm平辊轧机传动轴:回转直径475mm,公称转矩400KN.m,伸缩量700mm立辊轧机传动轴:回转直径440mm,公称转矩355KN.m,伸缩量750mm立辊轧机换辊液压缸:行程1710mm,压力10MPa,缸径/杆径Φ125/Φ90mm Φ400中轧机组:形式:无牌坊高强度短应力线轧机,平---立交替布置,直流电机传动数量:6个(3平3立)最大轧制压力:1500KN 轧制力矩:120KN.m轧机锁紧:弹簧锁紧,弹簧压紧力85KN轧机松开:液压松开,行程12mm,压力16MPa,缸径/杆径Φ145/Φ70mm轧机压下液压马达压力:小于10MPa轧辊辊径直径:Φ220mm 轧辊最大径向调整量:120mm 轧辊平衡方式:弹性阻尼体平衡调整丝杠螺距:6mm压下装置传动型式:蜗轮蜗杆压下装置传动比:1:51.75压下装置每转一圈的压下量:0.232mm平辊轧机横移和立辊轧机升降液压缸:行程680mm,压力16MPa接轴托架液压缸:行程135mm,压力10MPa,缸径/杆径Φ100/Φ70mm平辊轧机传动轴:回转直径358mm,公称转矩180KN.m,伸缩量680mm立辊轧机传动轴:回转直径315mm,公称转矩125KN.m,伸缩量680mm立辊轧机换辊液压缸:行程1300mm,压力10MPa,缸径/杆径Φ100/Φ70mm Φ350精轧机组:形式:无牌坊高强度短应力线轧机,平---立交替布置,直流电机传动数量:6个(3平,1立,2个平立转换)最大轧制压力:750KN 轧制力矩:35KN.m轧机锁紧:弹簧锁紧,弹簧压紧力85KN轧机松开:液压松开,行程14~19mm,压力16MPa,缸径/杆径Φ130/Φ59mm 轧机压下液压马达压力:小于10MPa轧辊辊径直径:Φ200mm 轧辊最大径向调整量:90mm轧辊平衡方式:弹性阻尼体平衡调整丝杠螺距:6mm 压下装置传动比:1:49.016压下装置每转一圈的压下量:0.245mm平辊轧机横移和立辊轧机升降液压缸:行程630mm,压力16MPa接轴托架液压缸:行程115mm,压力10MPa,缸径/杆径Φ100/Φ70mm平辊轧机传动轴:回转直径300mm,公称转矩250KN.m,伸缩量630mm立辊轧机传动轴:回转直径285mm,公称转矩90KN.m,伸缩量630mm立辊轧机换辊液压缸:行程1300mm,压力10MPa,缸径/杆径Φ100/Φ70mm 1#飞剪:形式:曲柄式,直流电机传动最大剪切断面:Φ72mm轧件速度:0.4~2.1m/s 剪切温度:≥900℃轧件抗拉强度:σb≤120N/mm2主电机:ZFQZ355-43725V,418KW,额定转速600r/min速比:i=3.082#飞剪形式:回转式,直流电机传动最大剪切断面:Φ48mm 轧件速度:2~12m/s 剪切温度:≥850℃轧件抗拉强度:σb≤120N/mm2 切头长度:50~200mm 主电机:ZFQZ355-42,418KW,额定转速600r/min速比:i=2.3448穿水冷却:形式:双小车移动设备组成:由空过辊道、单线穿水、双线穿水、单双线导槽组成冷却水:最大压力2.0Mpa,最大水量800m3/h倍尺飞剪:剪切最大断面:1000mm2 剪切温度:≥400℃最大剪切规格:∮28mm。

最大剪切速度:18m/s剪刃宽度:220mm 最大剪切力:568KN剪机润滑方式:稀油强制润滑电机:ZTFS-355-42功率361KW电压660V冷床输入辊道:数量:27个辊子直径:Φ188mm辊身长度:155mm 辊子线速度:3~22m/s 辊距:1200mm传动电机:功率2.2KW,额定转速1500r/min,速比i=1.0冷床带裙板辊道数量:114个辊子直径:Φ188mm辊身长度:155mm 辊子线速度:3~22m/s辊距:1200mm传动电机:功率2.2KW,额定转速1500r/min,速比i=1.0裙板升降液压缸:12个裙板离合液压缸:16个冷床本体:形式:步进齿条式冷床长度X宽度:10500 X 96000mm 齿距:110mm偏心轮偏心距:55 mm 齿板间距:动齿板---动齿板600/300 mm静齿板---静齿板600/300 mm传动电机:直流,112KW,额定转速500r/mi,2台减速机:蜗轮减速机,中心距500mm,速比i=20,4台22、冷床对齐辊道:数量:80个(分为3组)辊子直径:Φ250mm/Φ200mm辊身长度:890mm 辊子线速度:0.1~0.356m/s辊距:1200mm传动电机:交流变频电机,功率1.1KW,额定转速840r/min,速比i=24.706 冷床输出辊:技术性能:形式:双支撑,交流变频电机单独传动辊道数量:84个(分为3组)辊子直径:Φ188mm辊身长度:1200mm辊子线速度:0.337~1.683~2.0m/s(最低转速~额定转速~最高转速)辊距:1200mm传动电机:交流变频电机,功率2.4KW,额定转速900r/min,速比i=5.26 6000KN定尺冷剪机:形式:闭口、上切式固定剪,气动离合,配有入料端压辊、入口导卫、尾端出料装置、切头对齐挡板、刀片更换小车、短料收集和转运小车、独立液压站、独立干油站、自身稀油系统等。

剪切力:6000KN 剪刃宽度:1200mm剪切轧件断面:Φ12~40mm剪切轧件材质:钢筋混凝土用热轧带肋钢筋钢、普碳钢剪切一次时间:3s 剪刃开口度:165mm剪刃行程:170mm冷剪主电机:交流,功率90KW,额定转速1484r/min冷剪机剪切各规格数量见下表1#液压站:为推钢机提供动力。

2#液压站为上料台架、出钢机、废坯剔除装置和夹送辊提供动力。

3#液压站为1#~18#轧机的夹紧、松开、升降、横移、插销、旋转、压下液压马达等装置提供动力。

4#液压站为冷床升降裙板提供动力。

5#液压站为冷床下料移送小车、1#过跨台架上料移送小车、2#过跨台架上料移送小车、短尺过跨台架上料移送小车、成捆夹紧机、成品收集台架摆动链组等装置提供动力。

1#润滑站为1#~10#轧机、1#飞剪提供稀油润滑。

2#润滑站为11#~18#轧机、2#飞剪、3#飞剪及其夹送辊提供稀油润滑。

车间起重设备:(1)加热炉偏跨10tt电动单梁起重机:1台、Lk=19.5m(2)主轧跨20/5t电动吊钩桥式起重机:2台,Lk=22.5m(3)主轧跨16/3.2t电动吊钩桥式起重机:1台,Lk=22.5m(4)成品跨16t电动吊钩桥式起重机:3台,Lk=25.5m 轧钢主要经济技术指标:1、钢坯消耗:982kg/t2、合格率:99.85%3、定尺率:99%4、作业率:70%5、电耗:60kwh/t6、煤气消耗:1.25GJ/t7、环水消耗:25m3/t8、压缩空气消耗:13 m3/t9、氮气消耗:17 m3/t10、工序能耗:53标煤/t11、轧辊消耗:0.48 kg/t12、导卫消耗:0.04 kg/t二轧线历年主要技术经济指标统计表三、厂房:厂房总长:389.1m(主轧跨300+加热跨42+过渡跨17.1+连铸跨30)。

其中加热炉区42,轧区84(冷床96,副冷床46.9,倍尺剪至副冷床34,穿水长度17.55m。

)厂房总宽:51m(轧跨24+原料跨27),主厂房占地面积14166 平方米。

四、设备总装量:机械设备总重量2445吨,电气设备总容量1.787万千瓦。