提升缸体曲轴孔位置度加工能力浅析

- 格式:pdf

- 大小:1.33 MB

- 文档页数:4

发动机缸体顶面缸孔及止口精加工组合机床的精度保证分析发动机是汽车的心脏,而发动机缸体顶面缸孔及止口的精加工是发动机制造中非常重要的一环。

在发动机的工作过程中,缸体顶面缸孔及止口的精加工质量对发动机的性能、经济和可靠性都有着重要的影响。

为了保证发动机缸体顶面缸孔及止口的精度,需要使用专门的组合机床进行加工,同时也需要对机床的精度进行保障分析。

一、发动机缸体顶面缸孔及止口的精加工要求1.精度要求发动机缸体顶面缸孔及止口的精加工需要满足高精度的要求,主要体现在以下几个方面:(1)孔径精度:对于缸孔而言,其内径的精度和表面质量将直接影响到气缸的气密性和工作效率;(2)表面粗糙度:缸孔及止口的表面粗糙度需要控制在一定范围内,以保证气缸气密性和机械配合;(3)孔位精度:缸孔及止口的位置精度需要满足装配要求,确保各个部件的配合精度。

2.加工工艺要求(1)如果缸孔和止口采用同一机床进行加工,需要确保加工过程中的切削力和切削温度对工件的影响尽量减小;(2)保证加工过程中的冷却润滑条件,以确保切削润滑效果和工件表面质量;(3)在加工过程中对加工刀具的工艺参数要求严格,如进给速度、切削深度、切削速度等。

1.选择合适的机床对于缸体顶面缸孔及止口的精加工,通常需要选择数控组合机床。

这种机床具有多种加工功能,可同时进行多种加工操作,包括钻孔、铰孔、镗孔、攻丝、刀具更换等,能够大大提高加工效率和精度。

2.机床精度要求(1)数控系统精度:数控系统是影响机床精度的重要因素之一,需要保证数控系统具有高精度的控制能力,能够精确控制加工过程中的各种参数。

(2)机床传动系统精度:机床传动系统包括主轴传动系统、进给传动系统等,需要具有一定的转动精度和位置精度,以保证加工过程中的稳定性和精度。

(3)加工台面精度:加工台面是机床上工件进行加工的基准平面,其精度直接影响到工件的加工精度和位置精度,需要保证加工台面的平整度和平行度。

3.机床刚性和稳定性机床刚性和稳定性对于保证加工精度具有重要的影响,尤其是在高速加工和深孔加工中,刚性和稳定性的要求更加严格。

提升缸体曲轴孔位置度加工能力浅析上汽通用五菱汽车股份有限公司青岛分公司夏元满安源摘要:以某4缸铸铁缸体的加工为例,介绍了缸体加工曲轴孔的常见工艺和设备,通过解决缸体线曲轴孔加工能力低的问题,分析了缸体曲轴孔加工中的常见问题和关键加工参数,分享了在缸体曲轴孔加工的经验。

关键词:缸体曲轴孔加工中心工艺位置度引言发动机缸体属于典型的多面多孔的箱体类零件,主要加工特征是平面和孔系,加工工艺复杂。

曲轴孔作为缸体上的重要孔系。

曲轴的高速运转对曲轴孔的加工提出了较高的工艺要求,其表面粗糙度低,尺寸精度高,形状精度和位置精度高,而且曲轴孔的加工质量直接影响发动机的性能。

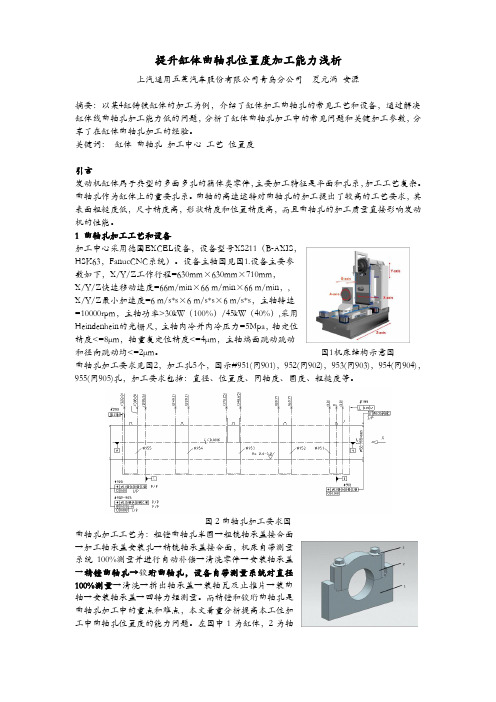

1 曲轴孔加工工艺和设备加工中心采用德国EXCEL设备,设备型号XS211(B-AXIS,HSK63,FanucCNC系统)。

设备主轴图见图1.设备主要参数如下,X/Y/Z工作行程=630mm×630mm×710mm,X/Y/Z快速移动速度=66m/min×66 m/min×66 m/min,,X/Y/Z最小加速度=6 m/s*s×6 m/s*s×6 m/s*s,主轴转速=10000rpm,主轴功率>30kW(100%)/45kW(40%),采用Heindenhein的光栅尺,主轴内冷并内冷压力=5Mpa,轴定位精度<=8μm,轴重复定位精度<=4μm,主轴端面跳动跳动和径向跳动均<=2μm。

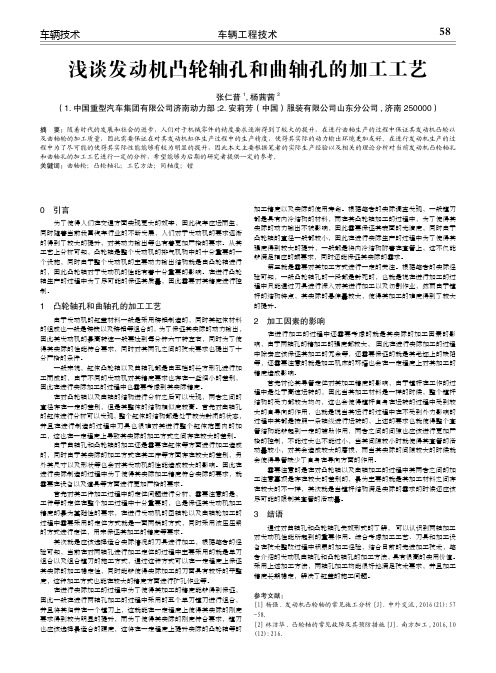

图1机床结构示意图曲轴孔加工要求见图2,加工孔5个,图示#951(同901),952(同902),953(同903),954(同904),955(同905)孔,加工要求包括:直径、位置度、同轴度、圆度、粗糙度等。

图2曲轴孔加工要求图曲轴孔加工工艺为:粗镗曲轴孔半圆→粗铣轴承盖接合面→加工轴承盖安装孔→精铣轴承盖接合面,机床自带测量系统100%测量并进行自动补偿→清洗零件→安装轴承盖→精镗曲轴孔→铰珩曲轴孔,设备自带测量系统对直径100%测量→清洗→拆出轴承盖→装轴瓦及止推片→装曲轴→安装轴承盖→回转力矩测量。

车辆工程技术58 车辆技术0 引言 为了使得人们在交通方面实现更大的效率,因此汽车应运而生,同时随着当前我国汽车行业的不断发展,人们对于发动机的要求逐渐的得到了较大的提升,对其动力输出等也有着更加严格的要求。

从其工艺上分析可知,凸轮轴是整个发动机的排气机构中的十分重要的一个设施,同时由于整个发动机的主要动力输出结构就是由凸轮轴进行的,因此凸轮轴对于发动机的性能有着十分重要的影响。

在进行凸轮轴生产的过程中为了尽可能的保证其质量,因此需要对其精度进行控制。

1 凸轮轴孔和曲轴孔的加工工艺 由于发动机的缸盖材料一般是采用铸铝制造的,同时其缸体材料的组成也一般是铸铁以及铸铝等组合的,为了保证其实际的动力输出,因此其发动机的最高转速一般要达到每分钟六千转左右,同时为了使得其实际的性能符合要求,同时对其两孔之间的技术要求也提出了十分严格的条件。

一般来说,缸体凸轮轴以及曲轴孔都是由五档的长方形孔进行加工而成的,由于不同的发动机对其精度要求也存在一些细小的差别, 因此在进行实际加工的过程中也需要考虑到其实际精度。

在对凸轮轴以及曲轴的结构进行分析之后可以发现,两者之间的直径存在一定的差别,但是其整体的结构相似度较高。

首先对曲轴孔的缸体进行分析可以发现,整个缸体的结构都是处于较为封闭的状态,并且在进行制造的过程中刀具也很难对其进行整个缸体范围内的加工,这也在一定程度上导致其实际的加工方式之间存在较大的差别。

由于曲轴孔和凸轮轴的加工还是需要在缸体等方面进行加工造成的,同时由于其实际的加工方式在其工序等方面存在较大的差别,另外其尺寸以及形状等也会对其发动机的性能造成较大的影响。

因此在进行实际制造的过程中为了使得其实际加工精度符合实际的要求,就需要在设备以及道具等方面进行更加严格的要求。

首先对其工件加工过程中的定位问题进行分析,需要注意的是,工件等的定位在整个加工过程中十分重要的,也是保证其发动机加工精度的最为基础性的要求,在进行发动机的图轴轮以及曲轴轮加工的过程中需要采用的定位方式就是一面两销的方式,同时采用液压压紧的方式进行定位,用来保证其加工的精度等要求。

发动机曲轴孔线镗加工锥度不好的原因

发动机曲轴孔线镗加工是发动机制造过程中的重要工序之一,其质量直接影响到发动机的性能和寿命。

然而,在实际生产中,我们常常会遇到发动机曲轴孔线镗加工锥度不好的情况,这会导致发动机的运转不稳定、噪音大、寿命短等问题。

那么,造成发动机曲轴孔线镗加工锥度不好的原因有哪些呢?

1.设备问题

发动机曲轴孔线镗加工需要使用专门的设备,如果设备本身存在问题,就会导致加工质量不稳定。

例如,设备的刀具磨损严重、刀具安装不牢固、设备的精度不够等问题都会影响加工质量。

2.操作问题

发动机曲轴孔线镗加工需要经验丰富的操作人员进行操作,如果操作不当,也会导致加工质量不稳定。

例如,操作人员没有按照加工工艺要求进行操作、操作人员没有及时更换刀具等问题都会影响加工质量。

3.材料问题

发动机曲轴孔线镗加工需要使用高质量的材料,如果材料本身存在问题,也会导致加工质量不稳定。

例如,材料的硬度不够、材料的

强度不够等问题都会影响加工质量。

4.环境问题

发动机曲轴孔线镗加工需要在特定的环境下进行,如果环境存在问题,也会导致加工质量不稳定。

例如,环境温度过高或过低、环境湿度过大等问题都会影响加工质量。

造成发动机曲轴孔线镗加工锥度不好的原因有很多,需要我们在实际生产中认真分析,找出问题所在,采取相应的措施加以解决。

只有这样,才能保证发动机曲轴孔线镗加工的质量稳定,从而提高发动机的性能和寿命。

发动机缸体缸孔曲轴孔及顶面的精加工工艺技术作者:黄海华来源:《进出口经理人》2017年第08期摘要:本文研究对象是发动机缸体,涉及缸体顶面、缸孔及曲轴孔的精加工工艺。

选用高速加工中心和珩磨机,配备定制夹具和辅助导向,并配以专用镗刀和珩磨刀具,加工中心重复定位精度控制在0.002mm以内,优化加工程序来保证加工精度,包括顶面的平面度和粗糙度,缸孔的圆柱度、平行度、垂直度和同心度,曲轴孔的圆柱度、直线度和同心度等内容。

此类加工工艺技术能够提高发动机厂的缸体加工精度。

关键词:发动机缸体顶面;缸孔;曲轴孔精加工工艺技术以4缸直列发动机为例,缸孔的同心度要求最高,应控制在0.002mm以内,各缸孔的圆柱度和平行度控制在0.01mm以内,缸孔相对于曲轴孔中心的垂直度控制在0.05mm以内。

曲轴孔的同心度控制在0.025mm以内,各曲轴孔的圆柱度控制在0.006mm以内,直线度控制在0.0125mm以内。

顶面平面度控制在0.05mm以内,粗糙度Rt控制在0.005mm以内,只有保证满足以上精度要求,发动机才会获得可靠的稳定性,因此需要进行高精度加工工艺技术。

一、缸体缸孔精加工工艺制造技术发动机是汽车的心脏,而缸体则是发动机的心脏,缸孔加工精度的高低将会对汽车的性能产生巨大的影响。

以直列4缸发动机为例,缸体(下称工件)装载进入加工中心(水平卧式)工作台,首先进行气检检查该工件时否水平放置,检查后液压油驱动工作台定制夹具对工件夹紧,最后调用镗刀开始加工。

缸体缸孔内的缸套多采用合金铸钢,硬度高,可选用CBN(立方氮化硼)刀片,镗孔工序可安排为粗镗,半精镗和精镗,预留约0.05mm余量到珩磨工序。

镗孔完成后,必须检查各缸孔的位置度和垂直度。

需要注意的是,在粗镗加工时应对缸孔顶部做倒角处理,倒角宽度按照整机设计要求,倒角的目的是方便活塞的装配。

缸孔高度允许存在误差,误差范围控制在0.02~0.03mm之间,超过这个区间,发动机性能可能会受到一定程度的影响[1]。

发动机缸体顶面缸孔及止口精加工组合机床的精度保证分析一、引言发动机缸体顶面缸孔及止口是发动机中重要的零部件,其加工精度对发动机的性能和可靠性具有重要影响。

在现代工业生产中,为了确保发动机缸体顶面缸孔及止口的加工精度,我们需要使用专门的精密加工组合机床,通过合理的工艺参数和精密加工技术来保证零件的加工精度。

本文将对发动机缸体顶面缸孔及止口精加工组合机床的精度保证进行分析,以期为相关行业提供一定的参考和借鉴。

二、发动机缸体顶面缸孔及止口的加工要求发动机缸体顶面缸孔是用于装配气缸活塞及气缸垫的部件,其加工精度直接关系到气缸的密封性能和运转平稳性。

而止口则是用于设置气缸体止杆的位置,保证活塞的正常运转。

发动机缸体顶面缸孔及止口的加工要求非常高,一般要求精度在0.01mm以内。

在传统的加工方法中,往往难以满足这一高精度的要求,因此需要使用精密加工组合机床来完成相关零件的加工工作。

精密加工组合机床具备高速度、高刚性、高精度的特点,能够满足发动机缸体顶面缸孔及止口的高精度加工要求,保证零件的加工精度和稳定性。

三、精密加工组合机床的性能参数分析1. 高速度精密加工组合机床的高速度是保证加工精度的重要条件之一。

高速度可以提高加工效率,减少切削热量的积累,有效减少热变形和变形引起的误差,提高零件的加工精度。

对于发动机缸体顶面缸孔及止口的加工来说,高速度可以保证加工质量和效率。

2. 自动化技术精密加工组合机床的自动化技术可以实现对加工过程的高效监控和管理,提高加工效率和精度。

对于发动机缸体顶面缸孔及止口的加工来说,自动化技术可以实现对加工过程的自动控制和监测,保证零件的加工精度和稳定性。

以气门密封性对发动机性能影响为基础,对气缸盖座圈导管孔加工质量对气门密封性能的影响进行分析,对几种刀具结构型式及加工工艺对座圈导管孔加工质量的影响进行研究,为保证座圈导管孔加工质量,提高效率和降低生产成本提供思路,进而提高气缸盖座圈导管孔的加工质量。

气缸盖座圈;导管孔;加工工艺;刀具结构;加工质量TH162A发动机作为很多工作机械的原动机,用途比较广泛。

发动机的显著特点是要求燃料和空气的混合物在气缸里燃烧的过程中,进、排气门不得因密封不严而泄漏。

而气缸盖座圈和导管孔的加工质量,直接影响到气门的密封性。

因此,座圈、导管孔的加工(俗称枪铰)一直以来是发动机气缸盖加工的主要难点,座圈锥面对导管孔的跳动以及座圈锥面圆度的大小直接影响到气门与座圈的密封质量[1],进而影响发动机的性能。

选用适配的刀具和加工工艺是确保气缸盖座圈导管孔加工质量的关键。

本文主要对气缸盖座圈与导管孔加工工艺进行介绍,进而针对几种结构型式的刀具及加工工艺对加工质量的影响展开分析,同时也分享力佳公司在气缸盖圈座、导管孔加工生产过程中的工艺验证及应用结果。

希望能够为气缸盖座圈、导管孔加工质量的提高,降低生产成本提供思路。

气缸盖的座圈以及导管孔的加工工艺要求主要包括3个方面的内容,他们分别是导管孔的工艺技术要求、气门座圈的工艺技术要求以及座圈与导管孔之间的工艺技术要求(图1)。

首先从导管孔的工艺要求进行分析,工程师在针对气缸圈的导管孔进行加工的过程中,必须要针对导管孔的尺寸、导管孔的圆柱度、导管孔与气缸盖的垂直角度以及导管孔的孔位置度等多个指标进行控制,并保证以上这些位置以及位置与位置之间的长度必须在控制的范围之内,否则整个发动机的质量将会大幅度降低,甚至出现气体泄漏现象。

在气门座圈方面的要求主要包括座圈三锥孔之间的相交位置尺寸、座圈三锥孔的表面粗糙程度以及他的密封带中心位置尺寸等多项内容。

最后在座圈与导管孔之间的工艺技术要求方面,工作人员必须要密切的注意,座圈在处于90度的条件下,锥孔面与导管孔之间的孔径是否保持平衡的状态。

提升缸体曲轴孔加工圆柱度精度摘要:针对本厂的生产现状,通过对加工工艺、夹具设计等方面的优化,提升发动机缸体曲轴孔圆柱度加工精度。

关键词:发动机缸体曲轴孔圆柱度加工工艺夹具设计Increase the cylindrical pass rate of cylinder body crankholeprocessingSUNLIWEI ,WANGXIAONA(Dongfeng liuzhou automobile co. ,Liuzhou Wuling Motors Co., Ltd, , LTD Liuzhou Guangxi 545007,China)Abstract: According to the present production situation of our factory, the machining precision of cylinder cylinder hole cylinder is improved by optimizing machining technology and fixture design。

Key words: design of cylinder machining process for crankshaft hole of engine cylinder body作者简介:孙立伟(1986—),男,河北唐山人,工程师,学士学位,主要研究方向为发动机产品工艺、发动机设备技术。

王小娜(1988—),女,江西吉安人,工程师,学士学位,主要研究方向为发动机产品质量管理。

1发动机曲轴孔功能介绍发动机是汽车的心脏,而发动机缸体曲轴孔是发动机缸体的重要加工部位。

发动机运行过程中,曲轴在发动机缸体的曲轴孔中与轴瓦之间形成油膜,以滑动轴承的形式支撑、润滑高速运转的曲轴孔,其质量的好坏直接影响发动机装配精度和整机性能。

2发动机曲轴孔加工工艺简介我公司缸体曲轴孔加工方式为半精镗刀具加工第一档位和第二档位部分材料,作为后续精镗曲轴孔刀具的支撑,半精镗加工完成后精镗刀具第一档进入加工,加工过程为设备Z轴与W轴配合加工。

《装备制造技术》2018年第02期0引言发动机缸体作为发动机核心部件之一,其加工质量直接影响着发动机的性能。

而缸体曲轴孔的加工质量直接影响着曲轴的装配,对发动机的工况、排放及其性能有着紧密的关系。

曲轴孔加工工艺一般经粗加工、主轴承盖安装、精镗和珩磨等工艺后最终达到图样要求。

生产实践表明,生产过程中采用浮动铰珩的工艺主要提升了孔的形状公差等级,对位置公差基本无影响[1]。

因此曲轴孔精镗对其最终位置度起到了关键性作用,缸体曲轴孔使用线镗刀加工相对于长短镗刀加工,具有更高的线性位置度,便于调整监控。

在机床参数满足要求前提下,线镗刀加工方案关键在于主轴与导向套的同轴度控制。

本文主要介绍了线镗刀的基本结构、工作原理及工艺过程,对曲轴孔位置度的影响,以及三种线镗刀应用故障和解决方法。

1线镗刀结构及工作原理1.1线镗刀结构以直列四缸发动机五档曲轴孔镗孔为例,线镗刀结构简图如图1所示。

该线镗刀的刀片为一列,半精镗刀片和精镗刀片各5片,刀片对立侧开有刀具导向键槽。

每档曲轴孔都有一一对应的半精镗及精镗刀片加工,半精镗刀片与精镗刀片之间的间距一致。

保证各档曲轴孔同时半精镗后继续同时精镗,使各档曲轴孔具有很高的线性位置度。

当曲轴孔位置度过程能力变差,各档曲轴孔位置度倾斜时能够快速调整,操作便捷。

如果不是使用线镗刀而是使用长短镗刀对各档曲轴孔加工,很难保证各档曲轴孔位置度一致性,不利于后续调整。

1.2线镗刀工作原理线镗刀进刀装配图如图2所示。

线镗刀相对于曲轴孔偏心进刀,直至每档半精镗刀片在相对应曲轴孔之前。

此时远离主轴的精镗刀片已经伸进刀具导向套中,需要在导向套上开一个让刀槽,及一个与刀具导向键槽配合的导向键。

主轴启动,带动刀具旋转,刀具通过导向键使导向套同步转动,有效避免精镗刀片撞到导向套上。

线镗刀退刀式加工,各档同时半精镗后同时精镗,退刀至线镗刀完全脱离缸体,导向套轴承定向自锁,收刀,完成一次加工循环。

浅谈线镗刀在缸体曲轴孔加工的应用银佳和(上汽通用五菱汽车股份有限公司,广西柳州545007)摘要:发动机缸体作为发动机核心部件之一,缸体的加工质量直接影响着发动机的性能。

关于发动机缸体顶面及缸孔精加工定位方式的探讨大连组合机床研究所 吴长江 山东华源莱动内燃机有限公司 刘联源 贾进太摘要 本文对采用何种方式定位能可靠地保证发动机缸体顶面、缸孔与曲轴孔等相关精度作一探讨。

关键词:缸体顶面 缸孔 曲轴孔定位方式图1 缸体顶面和缸孔的技术要求近年来,随着我国汽车工业的不断发展,汽车业已成为国民经济的支柱产业。

各汽车制造厂在不断提高质量、性能的同时,对发动机关键零件的加工工艺也在不断地进行探索,以保证发动机的高性能。

缸体是发动机的关键零件之一,对缸体的加工各国都采用了许多特殊的工艺方法来保证加工精度,其关键的加工部位有:曲轴孔、缸孔、顶面、止口等。

目前,国内外缸体的产品图纸对顶面和缸孔都有如下技术要求(见图1):缸孔对曲轴孔公共轴线的垂直度在缸孔的全长上不大于 (一般<0 03)、顶面对曲轴孔公共轴线的平行度在全长上不大于 (一般<0 04)等精度指标。

这些精度指标将直接影响发动机的性能,因此,对缸体顶面及缸孔加工方法的研究是提高发动机质量的重要手段。

以往缸体的加工大多采用一面二销定位,即利用缸体底面及底平面上的两个或四个定位销(粗、精加工分开)作为定位基准,完成缸体的全部粗、精加工工序,这种定位方法保证了理论上的六点定位原则(平面三点、圆柱销二点、菱形销一点)。

但在实际加工过程中,由于缸体底面的加工误差及支承板的加工误差,使工件被夹紧后其底面定位点已大于三点,在粗加工、半精加工时,若定位误差在加工精度范围内,这种超定位方式是允许的;但是,在精加工时这种定位方式难以保证顶面、缸孔与曲轴孔公共轴线的相关精度要求。

另外,精加工时的多次重复定位所产生的定位误差也难以保证缸体的加工精度。

国外也有用一面二销定位方式来保证与曲轴有相关精度的组合机床,如南汽二发厂为IVE CO 汽车配置的索菲姆发动机缸体顶面精铣机床就采用了此种定位方式,它是将曲轴孔的精加工与顶面的精铣安排在同一台机床上,这样便可靠地保证了曲轴孔与缸体顶面的平行(见图2),但是,该机床的结构比较复杂、造价高。