ANSYS实验

- 格式:doc

- 大小:155.22 KB

- 文档页数:11

轴承座的ANSYS实体建模:实验报告(一)一、实验目的:进一步练习ANSYS软件的操作;学会建立模型的高级操作和步骤;实际操作建立微微机械车轮模型。

(一)基本思路有限元分析的最终目的是还原一个实际工程系统的数学行为特征,即分析必须针对一个物理原型准确的数学模型。

广义上讲,模型包括所有节点、单元、材料属性、实常数、边界条件,以及其他用来表现这个物理系统的特征。

建立模型的典型步骤是:(1)确定分析目标及模型的基本形式,选择合适的单元类型并考虑如何建立适当的网格密度。

(2)进入前处理(PREP7)建立模型,一般情况下利用实体建模创建模型。

(3)建立工作平面。

(4)利用几何元素和布尔运算操作生成基本几何形状。

(5)激活适当的坐标系。

(6)用自底向上方法生成其他实体,即定义关键点后生成线、面和体。

(7) 用布尔运算或编号控制适当地连接各个独立的实体模型域。

四、实验内容及步骤 (一)轴承座建模 1. 创建基座模型(1)、生成基座部分的长方体: 单击Main MenuPreprocessCreateVolumesBlockByDimensions ,输入X1=0,X2=3,Y1=0,Y2=1,Z1=0,Z2=3,然后单击[OK],得长方体基座。

XY Z09060242-44-sunguoliang(2)、平移并旋转工作平面:Utility Menu WorkPlane OffsetWP by IncrementsX,Y,Z Offsets 输入 2.25,1.25,0.75,点击[Apply],XY ,YZ ,ZX Angles 输入0,-90,0,单击[OK]。

(3)、创建圆柱体: 单击Main Menu PreprocessorModelingCreateVolumesCylinderSolid Cylinder,输入 WP X=0,WP Y=0,Radius=0.75/2, Depth=-1.5,单击[OK]。

0 引言辐射传热过程是是借助于电磁波的能量传播过程,是由物体内部微观粒子在运动状态改变时所激发出来的。

由于辐射传热引起的热流与物体表面热力学温度的4次方成正比,因此辐射传热分析是高度非线性的。

借助于温度场数值模拟仿真技术,可以了解研究热辐射规律,对于炉内传热的合理设计十分重要,对于高温炉操作工的劳动保护也有积极意义。

本文基于大型有限元软件ANSYS对辐射传热过程温度场模拟仿真,随着ANSYS版本不断更新,核心技术不断完善,其稳态瞬态热分析、辐射热分析、相变分析、热应力分析和流体热分析功能不断强大,更能显示其计算精度与计算速度的良好兼顾性。

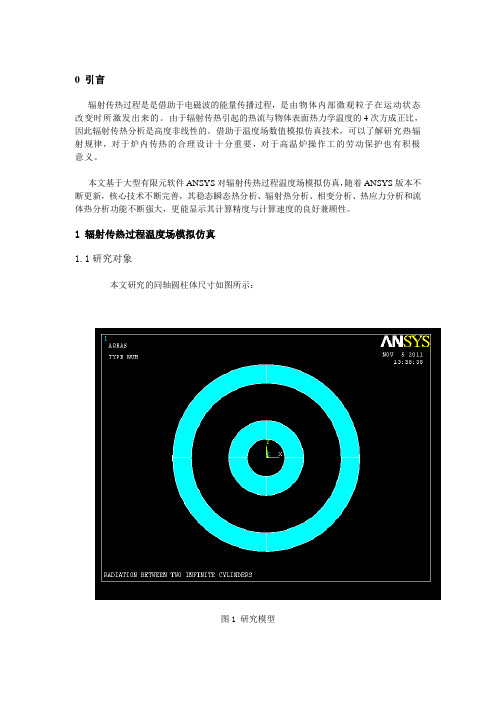

1 辐射传热过程温度场模拟仿真1.1研究对象本文研究的同轴圆柱体尺寸如图所示:图1 研究模型1.2基本假设在复杂的辐射传热过程实际条件下,抓住主要方面模拟实验情况,做一些合理化的假设,但同时又能保证其结果的准确性。

本文做如下假设:1)由于两个圆柱体足够长,将问题简化为平面问题;2)考虑到整个辐射传热过程为封闭系统,不需设置空间节点。

1.3初始条件假设圆柱体是瞬时传热的。

圆柱体为已知初始均匀温度场,即:T(x,y,z,t=0)=TT为圆柱体温度,即100°C.1.4 边界条件:传热是在圆柱体内径行的的,所以把外圆柱体当做边界条件。

外圆柱体的初始温度:100°C辐射率:1两圆柱体的辐射传热用Newton冷却定律描述:式中:α为对流换热系数,α=65 W/m2·℃;Tf为液态金属的特征温度;Tw为砂型边界温度。

辐射传热后,两圆柱体之间的导热主要以不稳定导热方式进行。

三维不稳定热传导方程为:式中:ρ为密度,kg/m3;c为定压比热容,J/(kg·℃);t为温度,℃;T为时间,s;λ为热导率,W/(m·℃);Q为内热源密度(此处为金属液凝固时释放的潜热),W/m3。

因为整个辐射传热过程为封闭系统,所以不必考虑两圆柱体与外界的传热。

ANSYS实验报告2

实验名称网格细节纠正实验

班级

学号

姓名

【实验目的】

1.熟悉掌握ANSYS中网格的应用以及网格修正操作。

2.学习利用Pinch功能。

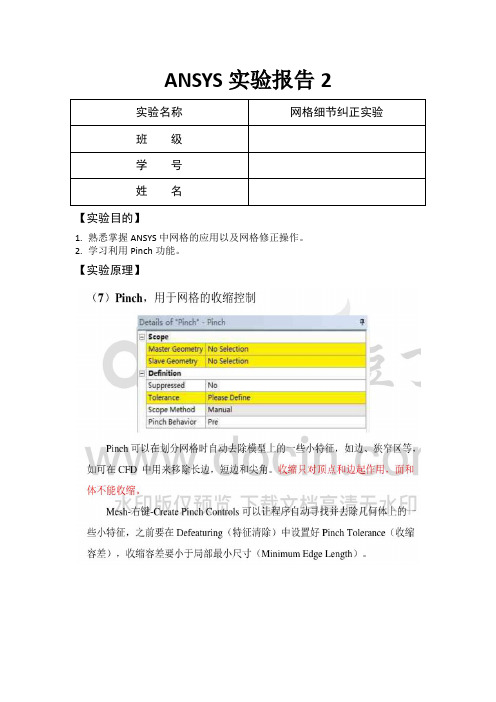

【实验原理】

【实验内容及步骤】

1.寻找第一处不妥当网格。

2.由于无法选中突出的台面边线,将该三角面的两条边线用pinch功能捏合到一起。

3.寻找第二处不妥当网格。

4.可见上图所示网格处不均匀,利用pinch功能将两个点捏合到一起。

5.寻找第三处不妥当网格。

6.将上图两点用pinch功能捏合。

7.寻找第四处不妥当网格。

显然这里有一个突出位置。

8.利用pinch功能将两条线捏合起来.

9.寻找第五处不妥当网格。

消除网格看出该处网格并不妥当,有微小的差错。

10.通过pinch将两条线连接起来消除错误。

【实验结果】

即使计算机也会出错,在某些细节方面还需要人工来提高、优化网格质量,在后续的力计算中更准确,模拟更接近实际状况,提高了准确度。

一、实验目的:综合训练和培养学生利用有限元技术进行机械系统分析和设计的能力,独立解决本专业方向实际问题的能力;进一步提高学生创新设计、动手操作能力,为将来所从事的机械设计打下坚实的基础。

二、实验环境1.硬件:联想计算机1台2.软件:CAE软件ANSYS三、实验内容任务:主要训练学生对机械结构问题分析规划的能力,能正确利用有限元分析软件ANSYS建立结构的有限元模型,合理定义单元、分析系统约束环境,正确加载求解,能够提取系统分析结果。

通过实验分析使学生了解和掌握有限元技术辅助机械系统设计和分析的特点,推动学生进行创新设计。

本组数据:要求:本实验要求学生以高度的责任感,严肃认真、一丝不苟的态度进行设计,充分发挥主观能动性,树立正确的设计思想和良好的工作作风,严禁抄袭和投机取巧。

同时,按以下要求进行设计:1、按照国家标淮和设计规范进行设计:塔式起重机设计规范GB/T 13752-92;起重机设计规范GB/T3811-2008;钢结构设计规范GB 50017-2003;塔式起重机安全规程GB 5144-2006。

2、进行塔式起重机起重臂的设计,额定起重力矩为630 kN⋅m、800 kN⋅m、1000 kN⋅m、1250kN m分别进行最大幅度为40m、45m、50m、55m、60m的起重臂的设计、计算。

(800kN.m 30m)3、综合运用学过的力学知识和有限元理论,设计起重臂的结构及主肢和腹杆的参数,构造起重臂的有限元模型,选择合适的单元,施加合适的载荷和边界条件,对结构进行静力分析,提取结果,进行强度和刚度校核,撰写实验报告并总结。

四、实验步骤:(一)问题分析设计起重臂的结构及主肢和腹杆的参数,构造起重臂的有限元模型,选择合适的单元,施加合适的载荷和边界条件,对结构进行静力分析,提取结果,进行强度和刚度校核模型简化起重臂根部通过销轴与塔机回转节相连,在臂架起升平面可视为铰接(二)实验过程:1、准备工作双击ansys图标,打开软件进入工作环境,选择存储路径Utility Menu-File-Change Directery-桌面;Utility Menu-File-change Jobname点击使复选框处于yes状态-OK设置优选项Menu –preferences选择Structrure复选框OK。

有限元上机实验报告姓名柏小娜学号0901510401实验一一 已知条件简支梁如图所示,截面为矩形,高度h=200mm ,长度L=1000mm ,厚度t=10mm 。

上边承受均布载荷,集度q=1N/mm 2,材料的E=206GPa ,μ=0.29。

平面应力模型。

X 方向正应力的弹性力学理论解如下:)534()4(622223-+-=h y h y q y x L h q x σ二 实验目的和要求(1)在Ansys 软件中用有限元法探索整个梁上x σ,y σ的分布规律。

(2)计算下边中点正应力x σ的最大值;对单元网格逐步加密,把x σ的计算值与理论解对比,考察有限元解的收敛性。

(3)针对上述力学模型,对比三节点三角形平面单元和4节点四边形平面等参元的求解精度。

三 实验过程概述(1) 定义文件名(2) 根据要求建立模型:建立长度为1m ,外径为0.2m ,平行四边行区域 (3) 设置单元类型、属性及厚度,选择材料属性: (4) 离散几何模型,进行网格划分 (5) 施加位移约束 (6) 施加载荷(7) 提交计算求解及后处理 (8) 分析结果四 实验内容分析(1)根据计算得到应力云图,分析本简支梁模型应力分布情况和规律。

主要考察x σ和y σ,并分析有限元解与理论解的差异。

由图1看出沿X 方向的应力呈带状分布,大小由中间向上下底面递增,上下底面应力方向相反。

由图2看出应力大小是由两侧向中间递增的,得到X方向上最大应力就在下部中点,为0.1868 MPa 。

根据理论公式求的的最大应力值为0.1895MPa 。

由结果可知,有限元解与理论值非常接近。

由图3看出Y 的方向应力基本相等,应力主要分布在两侧节点处。

图 1 以矩形单元为有限元模型时计算得出的X 方向应力云图图 2 以矩形单元为有限元模型时计算得出的底线上各点x 方向应力图(2)对照理论解,对最大应力点的x σ应力收敛过程进行分析。

列出各次计算应力及其误差的表格,绘制误差-计算次数曲线,并进行分析说明。

ANSYS 实验分析报告1. 引言在工程设计和科学研究中,计算机仿真技术的应用越来越广泛。

ANSYS是一种常用的工程仿真软件,它可以帮助工程师和科学家分析和解决各种复杂的问题。

本文将介绍我对ANSYS进行实验分析的过程和结果。

2. 实验目标本次实验的主要目标是使用ANSYS软件对一个特定的工程问题进行仿真分析。

通过这个实验,我希望能够了解ANSYS的基本操作和功能,并在解决工程问题方面获得一定的经验。

3. 实验步骤步骤一:导入模型首先,我需要将要分析的模型导入到ANSYS软件中。

通过ANSYS提供的导入功能,我可以将CAD模型或者其他文件格式的模型导入到软件中进行后续操作。

步骤二:设置边界条件在进行仿真分析之前,我需要设置边界条件。

这些边界条件可以包括约束条件、初始条件和加载条件等。

通过设置边界条件,我可以模拟出真实工程问题中的各种情况。

步骤三:选择分析类型ANSYS提供了多种不同的分析类型,包括结构分析、流体力学分析、热传导分析等。

根据实际情况,我需要选择适合的分析类型来解决我的工程问题。

步骤四:运行仿真设置好边界条件和选择好分析类型后,我可以开始运行仿真了。

ANSYS会根据我所设置的条件,在计算机中进行仿真计算,并生成相应的结果。

步骤五:分析结果仿真计算完成后,我可以对生成的结果进行分析。

通过对结果的分析,我可以得出一些关键的工程参数,如应力分布、温度分布等。

这些参数可以帮助我评估设计的合理性和性能。

4. 实验结果在本次实验中,我成功地使用ANSYS对一个特定的工程问题进行了仿真分析。

通过分析结果,我得出了一些有价值的结论和数据。

这些数据对于进一步改进设计和解决工程问题非常有帮助。

5. 总结与展望通过本次实验,我对ANSYS软件的使用有了更深入的了解,并且积累了一定的实践经验。

在未来的工程设计和科学研究中,我将更加灵活地应用ANSYS软件,以解决更加复杂和挑战性的问题。

同时,我也会继续学习和探索其他相关的仿真软件和工具,以提高自己的技术水平。

ansys实验报告ANSYS实验报告一、引言ANSYS是一款广泛应用于工程领域的有限元分析软件,它能够模拟和分析各种结构和物理现象。

本实验旨在通过使用ANSYS软件,对一个具体的工程问题进行模拟和分析,以探究其性能和行为。

二、实验目的本次实验的主要目的是通过ANSYS软件对一个简单的悬臂梁进行分析,研究其在不同加载条件下的应力和变形情况,并进一步了解悬臂梁的力学行为。

三、实验步骤1. 准备工作:安装并启动ANSYS软件,并导入悬臂梁的几何模型。

2. 材料定义:选择适当的材料,并设置其力学性质,如弹性模量和泊松比。

3. 约束条件:定义悬臂梁的边界条件,包括支撑点和加载点。

4. 加载条件:施加适当的力或压力到加载点,模拟实际工程中的加载情况。

5. 分析模型:选择适当的分析方法,如静力学分析或模态分析,对悬臂梁进行计算。

6. 结果分析:根据计算结果,分析悬臂梁在不同加载条件下的应力和变形情况,并进行比较和讨论。

四、实验结果经过计算和分析,我们得到了悬臂梁在不同加载条件下的应力和变形情况。

在静力学分析中,我们观察到加载点附近的应力集中现象,并且应力随着加载的增加而增大。

在模态分析中,我们研究了悬臂梁的固有频率和振型,并发现了一些共振现象。

五、讨论与分析根据实验结果,我们可以得出一些结论和讨论。

首先,悬臂梁在加载点附近容易发生应力集中,这可能导致结构的破坏和失效。

因此,在实际工程中,我们需要采取适当的措施来减轻应力集中的影响,如增加结构的刚度或改变加载方式。

其次,悬臂梁的固有频率和振型对结构的稳定性和动态响应有重要影响。

通过模态分析,我们可以确定悬臂梁的主要振动模态,并根据需要进行结构优化。

六、结论通过本次实验,我们成功地使用ANSYS软件对一个悬臂梁进行了模拟和分析。

通过对悬臂梁的应力和变形情况的研究,我们深入了解了悬臂梁的力学行为,并得出了一些有价值的结论和讨论。

在实际工程中,这些研究结果可以为设计和优化结构提供参考和指导。

ansys有限元强度分析一、实验目的1 熟悉有限元分析的基本原理和基本方法;2 掌握有限元软件ANSYS的基本操作;3 对有限元分析结果进行正确评价。

二、实验原理利用ANSYS进行有限元静力学分析三、实验仪器设备1 安装windows XP的微机;2 ANSYS11.0软件。

四、实验内容与步骤1 熟悉ANSYS的界面和分析步骤;2 掌握ANSYS前处理方法,包括三维建模、单元设置、网格划分和约束设置;3掌握ANSYS求解和后处理的一般方法;4 实际应用ANSYS软件对六方孔螺钉头用扳手进行有限元分析。

五、实验报告1)以扳手零件为例,叙述有限元的分析步骤;答:(1)选取单元类型为92号;(2)定义材料属性,弹性模量和泊松比;建立模型。

先生成一个边长为0.0058的六边形平面,再创建三条线,其中z向长度为0.19,x向长度0.075,中间一段0.01的圆弧,然后把面沿着三条线方向拉伸,生成三维实体1如题中所给形状,只是手柄短了0.01;把坐标系沿z轴方向平移0.01,再重复作六边形面,拉伸成沿z轴相反方向的长为0.01的实体2;利用布尔运算处理把实体1和2粘接成整体。

(4)划分网格。

利用智能网格划分工具划分网格,网格等级为4级。

(5)施加约束。

在扳手底部面上施加完全约束;(6)施加作用力。

在实体2的上部面上施加344828pa(20/(0.01*0.0058))的压强,在实体2的下部面的临面上施加1724138pa(100/0.01/0.0058)的压强;(7)求解,进入后处理器查看求解结果,显示应力图。

2)对扳手零件有限元分析结果进行评价;答:结果如图所示:正确的显示出了受力的最大位置及变形量,同时给出了各处受力的值,分析结果基本正确,具有一定的参考意义。

六、回答下列思考题1.什么是CAE技术?答:CAE是包括产品设计、工程分析、数据管理、试验、仿真和制造的一个综合过程,关键是在三维实体建模的基础上,从产品的设计阶段开始,按实际条件进行仿真和结构分析,按性能要求进行设计和综合评价,以便从多个方案中选择最佳方案,或者直接进行设计优化。

ANSYS实验分析报告姓名:聂文明学号: 2013200304专业:机械工程班级:研13-5班ANSYS实验分析报告(聂文明机械工程研13-5班)实验名称:瞬态动力学分析----钟摆摆动分析一.问题描述如图1-0所示为一钟摆装置,初始位置位于θ0处,求钟摆的位移时间变化关系。

几何参数:摆杆长度=5m;摆杆横截面积S=6×10-5m2;初始位置θ0=53.135o。

材料参数:摆锤的质量m=2kg;弹性模量E=200GPa;泊松比Pxy=0.2;载荷g=9.8m/s²。

图1-0钟摆结构示意图二.问题分析该问题属于瞬态动力学分析问题,设置初始加载时间为0.01s,将重力加速度施加在摆锤上;之后分4个时间段分析摆锤从A运动到B的过程。

三.实验内容1.定义工作文件名和工作标题文件名定义为file1,工作标题定义为zhongbai。

2.定义单元类型1)定义两种单元类型:A:Structral Link, spar 8B:Structral Mass,3D mass 21。

如图1-1,1-2所示。

图1-1图1-22)在B单元类型的option选项中的K3下拉列表中选择3-D w/o rot iner。

如图1-3所示。

图1-33)定义实常数。

点击添加命令,在A单元的添加列表中添加数据,如图1-4、1-5所示。

图1-4图1-53.定义材料性能参数弹性模量EX=2e11,泊松比PRXY=0.2。

如图1-6所示。

图1-64.创建有限元模型1)分别定义两个点(0,0,0)、(3,-4,0)。

如图1-7、1-8所示。

图1-7图1-82)通过节点建立单元,基本步骤如图所示。

如图1-9所示。

图1-93)再进行如图1-、1-的顺序操作。

如图1-10所示。

图1-104)最终得到的有限元模型如图1-所示。

如图1-11所示。

图1-115.加载求解1)对1点和2点分别施加位移约束,基本过程和结果如图1-12至1-14所示。

电磁场仿真实验报告求平行输电线周围的电位和电场分布一、报告要求:该生学号尾号为1,建立3条垂直排布的导线。

电位由下到上分别为1V,2V,3V,如下图所示:二、模型说明:静电场计算,求解区域为模型的5倍,截断边界条件。

最下方导线对地高度为10米,导线半径为0.01米,导线之间间距为5米。

(即:H1=10m,H2=15m,H3=20m,U1=1V,U2=2V,U3=3V,R0=0.01m,求解区域为一半圆,题目要求求解区域为模型的5倍,模型尺寸认为是40m,故取半圆半径L=200m。

)如下图所示:三、实验步骤:1、确定文件名,选择研究范围。

点击Utility Menu>File>Change Title,输入你的文件名。

例如“姓名_学号”(ZLM_2012301530051)点击Main Menu>Preferences,选择Electric。

点击Main Menu>Preprocessor>,进入前处理模块(command: /TITLE,ZLM_2012301530051/COM,Preferences for GUI filtering have been set to display:/COM, Electric/PREP7 )2、定义参数点击Utility Menu>Parameters>Scalar Parameters,在下面“Selection”空白区域填入参数:H1=10H2=15H3=20R0=0.01U1=1U2=2U3=3每一个参数输入完毕,点击“Accept ”按钮,输入的参数就导入上方“Items”指示的框中,等参数导入完毕后,点击“close”按钮关闭对话框。

(command: *SET,H1,10*SET,H2,15*SET,H3,20*SET,R0,0.01*SET,U1,1*SET,U2,2*SET,U3,3)3、定义单元类型点击Main Menu>Preprocessor>Element Type>Add/Edit/Delete,出现单元类型对话框“Element Types”,点击Add,弹出单元类型选择库对话框“Library of ElementTpes”选择Electrostatic 和2D Quad 121(二维四边形单元plane121)。

实验七微机械加速度计的建模、网格化与模态分析、瞬态分析一、实验目的1、熟悉ANSYS软件的建模及高级操作2、掌握模型的网格划分3、学习模态分析4、学习瞬态分析二、实验器材能够安装ANSYS软件,内存在512MHz以上,硬盘有5G空间的计算机三、实验说明(一)基本思路1、建模与网格化2、模态分析3、瞬态分析(二)问题的描述,如图(三)材料:自选(可类比书中例题)网络化类型:自选密度:根据材料定1、建模5分(x=50~100)2、网格化5分(粗密自定)3、模态分析5分(提取3阶模态)4、瞬态分析5分左侧面被约束,载荷如图,求P点的位移时程图?四、实验内容和步骤1.建模。

1)定义单元类型Main Menu>Preprocessor>Element Type >Add/Edit/Delete ... 选择 “Structural-Solid ”,“10Node 92”单击OK2)定义材料特性EX=1.69e11 PRXY=0.3 dens=2.3e33)Main Menu > Preprocessor > Modeling > Create > Volumes > Block > By Dimensions 输入x1=0, x2=68; y1=0, y2=5; z1=-5, z2=5. x1=68, x2=88; y1=0, y2=5; z1=-15 , z2=15. 如图 4)粘接所有体Main Menu > Preprocessor > Modeling > Operate > Booleans > Glue > Volumes 拾取 All1XY Z09060242-44-sunguoliangMAR 27 201216:36:33VOLUMES TYPE NUM2.网格化划分网络:用网格划分器Mesh Tool 将几何模型划分单元. Main Menu>Preprocessor>Mesh Tool...a.然后改变Size Control –global--2单击“OK ”b.将智能网格划分器( Smart Sizing )设定为 “on ”c.将滑动码设置为 “1”d.确认Mesh Tool 的各项为: Volumes, Tet, Freee.MESH —拾取右边长方形,单击applyf.然后改变Size Control –global--0单击“OK ”g.将滑动码设置为 “3”l.MESH —拾取左边长方形,单击OK1XY Z09060242-44-sunguoliangAPR 11 201215:02:14ELEMENTS⑥ 点击 save_DB 3.模态分析。

1)施加约束:Main Menu>solution>define loads>apply>structural>displacement>on areas 拾取整个模型的侧面。

然后单击OK. 又出来一个对话框,选择ALL DOF.单击OK 2)进行模态分析设定:① 指定分析选项 Main Menu >Solution >Analysis Type >New Analysis →“Modal ” ②分析选型设定Main Menu >Solution >Analysis Type >Analysis Options将弹出模态分析选项对话框,在对话框中,指定Mode extraction method 为Block Lanczos ,并指定No. of modes extract 为3 ,将Expand mode shapes 设置为“YES ”,在No. of modes to expand 文本框中输入3。

单击ok 按钮,将会弹出Block Lanczos Method 对话框,在对话框中对模态提取的范围进行定义,一般定义的范围要求将所关心的所有频率都包含在指定的范围之内,这里指定的值为:Start Freq 是0,End Frequency 是999999。

单击ok 按钮,完成对分析选项的设置。

3)进行求解Main Menu | Solution | Current LS4)选取菜单路径Main Menu >General Postproc >Read Results >First Set ,选择第一阶模态。

5)选取菜单路径Main Menu >General Postproc >Plot Results >Nodal Solu 选择DOF Solution →X-Component of displacement1MNMXXY Z0906024249-chenguangjing-.165E-04-.129E-04-.919E-05-.552E-05-.184E-05.184E-05.551E-05.919E-05.129E-04.165E-04APR 11 201213:55:10NODAL SOLUTION STEP=1SUB =1FREQ=.590822UX (AVG)RSYS=0DMX =.416E-03SMN =-.165E-04SMX =.165E-046)选取菜单路径Utility Menu >PlotCtrls >Animate >Deformed Results 选择DOF Solution →Translation UX 图形显示窗口中将会显示第一阶模态的动画。

7)选取菜单路径Main Menu >General Postproc >Read Results >Next Set ,选择第二阶模态。

选择DOF Solution →Y-Component of displacementMNMXXY Z0906024249-chenguangjing-.586E-06-.448E-06-.311E-06-.174E-06-.365E-07.101E-06.238E-06.375E-06.513E-06.650E-06APR 11 201213:55:24NODAL SOLUTION STEP=1SUB =2FREQ=1.161UY (AVG)RSYS=0DMX =.422E-03SMN =-.586E-06SMX =.650E-068)选取菜单路径Utility Menu >PlotCtrls >Animate >Deformed Results 选择DOF Solution →Translation UY 图形窗口中将显示出第二阶模态振型。

9)选取菜单路径Main Menu >General Postproc >Read Results >Next Set ,选择第三阶模态。

选择DOF Solution →Z-Component of displacementMNMX XY Z 0906024249-chenguangjing-.108E-03-.837E-04-.598E-04-.358E-04-.119E-04.121E-04.360E-04.599E-04.839E-04.108E-03APR 11 201213:55:41NODAL SOLUTION STEP=1SUB =3FREQ=3.715UZ (AVG)RSYS=0DMX =.657E-03SMN =-.108E-03SMX =.108E-0310)选取菜单路径Utility Menu >PlotCtrls >Animate >Deformed Results 选择DOF Solution →Translation UZ 图形窗口中将显示出第三阶模态振型。

4.瞬态分析:1) 点击Toolbar: RESUM_DB 回到网格化后的模型进行瞬态分析2)添加约束力 Main Menu >Solution >Define Loads > Apply > Structural > Displacement > On Nodes ,将弹出Apply U,ROT on Areas 对话框 拾取外框外侧四个面,单击OK 弹出另一个对话框,选取All DOF ,OK 3)指定分析选项Main Menu >Solution >Analysis Type >New Analysis →“Transient ” →OK →OK 4)Main Menu >Solution >Sol ’n Controls ,将弹出Solution Controls 对话框。

单击标签“Basic ”,Time at end of loadstep 文本框中输入0.01,选择Time increment Number of substeps 文本框中输入0.05,然后单击标签“Transient ”,在Full Transient Options 框中选择Ramped loading 单击OK5)设置重力加速度 Solution>Define Loads > Apply > Structutal > Inertia > Gravity > Global ,弹出对话框 在ACELZ 文本框中输入06)写入并保存当前设置的载荷步信息 Solution>Load Step Opts>Write Ls File 弹出对话框 输入1 后续依次如下:7)设置第二步载荷 Main Menu >Solution >Sol ’n Controls ,在Solution Controls 对话框中 Time at end of loadstep 文本框中输入1,单击OK8)设置重力加速度 Solution>Define Loads > Apply > Structutal > Inertia > Gravity > Global ,弹出对话框 在ACELZ 文本框中输入-509)写入并保存当前设置的载荷步信息 Solution>Load Step Opts>Write Ls File 弹出对话框 输入21XY Z09060242-44-sunguoliangAPR 11 201213:27:36ELEMENTS U ACEL10)设置第三步载荷 Main Menu >Solution >Sol ’n Controls ,在Solution Controls 对话框中 Time at end of loadstep 文本框中输入2,单击OK11)设置重力加速度 Solution>Define Loads > Apply > Structutal > Inertia > Gravity > Global ,弹出对话框 在ACELZ 文本框中输入-8012)写入并保存当前设置的载荷步信息 Solution>Load Step Opts>Write Ls File 弹出对话框 输入3XY Z09060242-44-sunguoliangAPR 11 201213:28:10ELEMENTS U ACEL13)设置第三步载荷 Main Menu >Solution >Sol ’n Controls ,在Solution Controls 对话框中 Time at end of loadstep 文本框中输入3,单击OK14)设置重力加速度 Solution>Define Loads > Apply > Structutal > Inertia > Gravity > Global ,弹出对话框 在ACELZ 文本框中输入-150XY Z09060242-44-sunguoliangAPR 11 201213:28:33ELEMENTS U ACEL15)设置第四步载荷 Main Menu >Solution >Sol ’n Controls ,在Solution Controls 对话框中 Time at end of loadstep 文本框中输入4,单击OK16)求解 Solution>Solve>From LS Files 弹出对话框 LSMIN 中输入1,LSMAX 中输入4 OK 17)后处理 TimeHist Postpro> Define Variable 弹出对话框,点击Add 选择默认,然后拾取质量块中间点,单击OKXY Z09060242-44-sunguoliangAPR 11 201213:29:12ELEMENTS U NFOR RFOR ACEL18)观察结果 TimeHist Postpro>Graph Variable 弹出对话框 在第一项中输入2,单击OK102468101214161820VALU 0.4.8 1.2 1.62 2.4 2.8 3.2 3.64TIME09060242-44-sunguoliangAPR 11 201213:30:27POST26UY 五、实验总结本次试题包括建模、网格化、模态分析、静力学分析和瞬态分析,综合性强,使我进一步熟悉了ANSYS 有限元分析软件及图形用户界面的内容。