模具精密加工

- 格式:ppt

- 大小:502.50 KB

- 文档页数:29

精密注塑模具的设计加工及发展前景分析摘要:随着科技的发展,模具生产向着越来越精密化的方向发展着。

精密注塑模具的设计和生产是目前在整个的模具生产中具有比较较大的前景的。

在精密注塑模具生产过程中,精密注塑模具具有质量稳定,以及生产效率高等优点。

本文主要介绍了精密注塑模具的设计加工过程以及在其设计的基础上的发展前景的分析,同时还介绍了精密注塑模具所具有的重要的意义。

关键词:精密注塑模具设计加工发展前景具有的意义在当今的社会中,由于科技的进步以及经济的发展,所以对于一些产品以及设备的要求是比较高的,所以这就导致了精密注塑模具的崛起。

精密注塑模具指的是一种模具的生产设计过程,由于现在的模具要求比较精密,所以在设计的过程中,需要注意模具设计中的精密性以及准确性。

精密注塑模具很好的保证了塑料制件的质量同时也在生产过程中极大的降低了模具的生产成本。

注塑模具主要是利用了其特定型腔形状,通过塑料的注射机理来复制和加工成型的产品。

和传统的模具生产不同的是,精密注射模具具有精密度高,成品度高,质量稳定,使用大批量生产以及高速化生产等特点。

在整个的精密注射模具的生产过程中,具有良好的发展前景。

1 精密注塑模具的设计加工1.1 设计方法精密注塑模具的设计方法是比较先进的,主要是由计算机辅助设计中心来完成基本的模具。

在设计过程中,通常是采用pre/engineer系统软件来进行操作。

在设计的过程中,也会使用其他的软件,多数是由美国设计的一些模具软件,这些软件在精密注塑模具的设计加工过程中发挥着重要的作用,同时在中国的加工制造过程中是被广泛的使用。

1.2 高智能化软件高智能化软件的运用,在精密注塑模具的设计过程中,使得整个的设计以及使用过程都显得更加的智能化以及更加的高效率化。

由于在传统的设计方法中,主要是运用二维的设计方法以及向二维半的设计方法在转变,但在目前高智能化的软件的使用过程中,设计方法目前正向三维化转变,这样可以使得整个的模具设计更加的精密化,当然这也是一种基于实际的模型上的一种先进的设计方法。

精密注塑模具设计加工及发展前景摘要:随着技术的进步,模具的制作也变得更加精细。

在当前的整体模具制造中,精确注射模的设计与制造有着相当大的发展空间。

在精密注射成型工艺中,该工艺不仅能保证产品的品质,而且还能提高产品的产量。

文章重点阐述了该产品的开发和制造工艺,并对该产品的开发和制造进行了展望。

关键词:精密注塑模具;设计加工;发展前景;引言注塑模具是一种利用其特殊的型腔形状,通过塑料注塑机对其进行复现,或对其进行复现。

与一般的注塑模具不同之处,就是它的模具自身的设计和加工精度比较高,成型产品的精度也比较高。

因此,它具有高的品质和较长的使用寿命,可以适用于大规模的、快速的生产,因此,它被大量地用于现代制造业。

1.开发精密注塑模具的意义1.1提升模具的生产质量由于精密注射模的特殊设计和处理技术,提高了模具行业的产品质量,因此,研究和开发具有高精度和高质量的模具,对于提高模具制造业的发展具有重要意义。

随着现代工业生产对生产设备的要求越来越高,用户对产品的使用感受的需求也越来越多,因此,通过传统的模具加工技术生产出来的模具在使用率和寿命期限上都已经渐渐落后,很难满足日益增长的高标准的市场需求。

因此,研发出一套精确的注塑模具,能够有效地提升模具生产的整体品质,在一定程度上避免浪费,实现更长的寿命期限,这对模具生产企业的发展大有裨益。

1.2推动模具生产产业的发展进步在国内,精确注射模的设计与制造技术还没有得到很好的发展,它还在持续地进行着革新与构建,随着行业的发展,精密注塑技术逐渐完善、娴熟,该模型的设计与制造项目也将逐渐走上轨道。

伴随着国民经济的发展,对制造装备的要求越来越高,因此,精确注塑模具的发展潜力巨大,未来将给模具制造行业带来巨大的利润,还可以提高产品的品质,获得更高的品牌知名度。

因此,精确注射模具的持续发展,将会对模具制造工业的发展起到积极的作用,推动工业技术的发展,进而推动经济的发展。

2.精密注塑模具设计加工2.1设计方法毫无疑问,由于精确注射过程非常细致且非常复杂,因此在设计精确注射模具时,也就有了相当高的要求。

精密注塑模具设计加工及发展前景摘要:先简单介绍精密注塑成型工艺特点,而后重点综述精密注塑模具设计加工,包括设计方法、设计时的注意点、运行模式,最后谈一谈精密注塑模具设计加工的发展前景。

指出精密注塑成型有多方面的显著优势,当前的精密注塑模具设计加工获得了较好的发展,后续要进一步加大研究力度,推动精密注塑模具设计加工的更好发展。

关键词:注塑模具;精密注塑成型;设计加工目前来看,塑料制品在生产生活中的应用越来越广泛,主要是具备绝缘性强、比重低、理化性质稳定这些优点。

在塑料制品的设计加工中,塑料精密注塑成型技术有良好的应用效果,可以确保塑料制品的质量,长时间的应用过程中,促进了精密注塑模具设计加工的发展。

结合当前有关于精密注塑模具设计加工的相关研究成果,本文试着更进一步探究精密注塑模具设计加工的要点,现作如下的总结和综述。

1.精密注塑成型工艺特点当前广泛应用的精密注塑成型工艺有三大特点,一是注射速度快,二是注射压力高,三是温控务必精准。

在注射速度快这一特点中,因为精密注塑成型工艺可以按照一定的规律完成注塑任务,整个过程中的加工速度可以有效控制和调节,能够有效控制塑料制品的各项性质。

当注射速度足够的合理,可以确保塑料成品的尺寸精度。

在注射压力高这一特点中,目前来看,在普通的塑料制品制造中,注塑时的压强通常是在180MPa以下。

而如果是使用高粘度塑料,高精度的精密注塑成型工艺,则所加工塑料制品的注塑压强可以达到180-250MPa。

一些加工条件过度苛刻时,加工塑料制品的注塑压强通常是在300MPa或以上。

在温控务必精准这一特点中,整个精密注塑成型作业中,对注塑的温度均有很高的要求,并且不是单纯意义上的温度高低,而且是确保塑料制品的注塑过程中温度要控制适当,不能出现温度控制不精准的情况[1]。

如果温控不够精准,则对整个塑料制品的结构可以产生不良影响,难以有效确保塑料成品的收缩率。

1.精密注塑模具设计加工1.设计方法毋庸置疑,精密注塑工艺十分精细化和复杂,所以精密注塑模具设计时的要求相对较高。

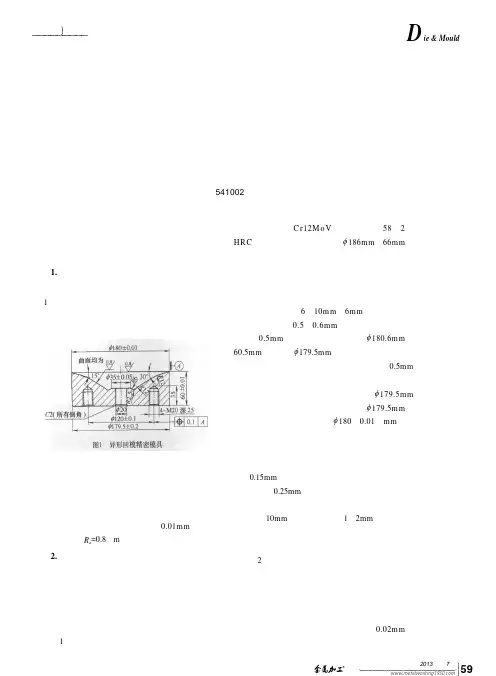

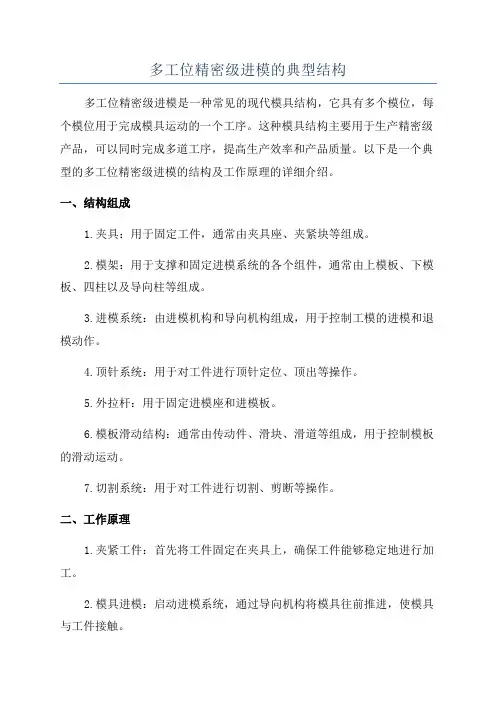

多工位精密级进模的典型结构多工位精密级进模是一种常见的现代模具结构,它具有多个模位,每个模位用于完成模具运动的一个工序。

这种模具结构主要用于生产精密级产品,可以同时完成多道工序,提高生产效率和产品质量。

以下是一个典型的多工位精密级进模的结构及工作原理的详细介绍。

一、结构组成1.夹具:用于固定工件,通常由夹具座、夹紧块等组成。

2.模架:用于支撑和固定进模系统的各个组件,通常由上模板、下模板、四柱以及导向柱等组成。

3.进模系统:由进模机构和导向机构组成,用于控制工模的进模和退模动作。

4.顶针系统:用于对工件进行顶针定位、顶出等操作。

5.外拉杆:用于固定进模座和进模板。

6.模板滑动结构:通常由传动件、滑块、滑道等组成,用于控制模板的滑动运动。

7.切割系统:用于对工件进行切割、剪断等操作。

二、工作原理1.夹紧工件:首先将工件固定在夹具上,确保工件能够稳定地进行加工。

2.模具进模:启动进模系统,通过导向机构将模具往前推进,使模具与工件接触。

3.工序加工:在进模的过程中,进模系统将工具与工件进行相对运动,完成所需的加工工序,例如冲压、拉伸、冷镦等。

4.顶针操作:在需要对工件进行顶针操作时,启动顶针系统,通过顶针对工件进行定位、顶出等操作。

5.退出模具:完成模具加工后,启动退模系统,通过导向机构将模具从工件上撤回,实现模具的退出。

6.下一工序:完成一道工序后,进一步推进进模系统,使下一个模具与工件接触,继续进行下一道工序的加工。

7.切割处理:当加工完所有工序后,启动切割系统,对工件进行分割、剪断等操作。

三、特点与优势1.高效生产:通过多工位的设置,可以同时进行多道工序,大大提高生产效率。

2.精密加工:模具通过精密的进模系统和导向机构,能够实现高精度、高稳定性的加工。

3.定位准确:通过顶针系统的配合,能够对工件进行精确定位,确保加工质量。

4.节省空间:多工位结构能够将多个工序集成在一个模具中,节省了生产空间,提高了生产效率。

每一套模具都是由许多零件构成,其中一部分是工艺零件,另一部分是结构零件。

工艺零件直接对成型产品质量造成影响,工艺零件的最终品质在当下的模具加工企业里均用精加工手段来最后完成,如何控制精密加工过程关系到模具寿命和成型产品能否交付。

在模具制造企业中,精加工阶段除采用慢走丝线切割、割一多修的工艺手段外,另采用的方法即是在半精加工后,热处理基础上磨削加工,在这个阶段要控制好零件的变形、内应力、形状公差及尺寸精度等许多技术参数。

在具体的生产实践中,操作困难较多,但仍有许多行之有效的经验方法值得借鉴。

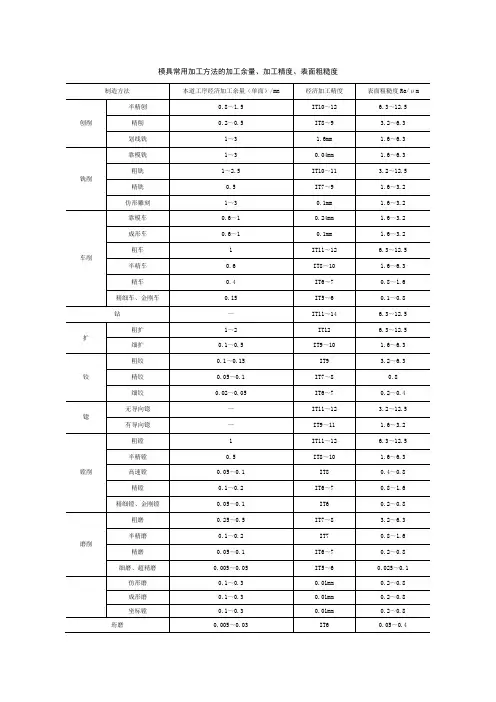

一、模具精加工的过程控制模具零件的加工,总的指导思想是针对不同的模具零件、不同的材质、不同的形状和不同的技术要求进行适应性加工,选择性方案很多。

但是,通过对加工过程的控制,达到最好的加工效果和经济性是我们关注的重点。

根据模具零件的外观形状,零件主要可分为三类:轴类、盘类、板类与成型异类零件。

这三类零件的工艺过程一般为:粗加工——半精加工——(淬火、调质)——精密磨削——电加工——钳工修整——组装加工。

(一)模具零件热处理模具零件要获得所要求的热处理硬度,必要对零件热处理内应力进行控制,使零件加工时和加工后尺寸公差、形位公差能够稳定,针对不同材质的零件作用,有不同的热处理方式。

其工艺要考虑的是经济性、材料淬透性、淬硬性、过热敏性以及脱碳敏感性。

随着近年来模具工业的发展,使用的材料种类很多,除了CrWMn、Cr12、40Cr、GCr15、Cr 12MoV、9Mn2V硬质合金外,对一些工作强度大,受力苛刻的凹模、凸模,可选用新材料粉末合金钢,如S2、S3、V 10、APS23S1、G2、G3、G4、G8等等。

此类材料具有较高的热稳定性和良好的组织状态。

淬火后一般工件都存留内应力,容易导致后续精加工或工作中开裂,零件淬火后应趁热回火,消除淬火应力。

形状复杂、内外转角较多的工件,回火有时还不足以消除淬火应力,精加工前还需进行去应力退火或多次时效处理,充分释放应力。

精密模具的加工流程一、原材料准备精密模具的加工流程首先需要准备原材料。

原材料通常是金属材料,如钢材或铝材等。

在选择原材料时,需要考虑到模具的使用环境和所需的强度、硬度等特性。

二、设计模具结构在进行精密模具加工之前,需要进行模具结构的设计。

设计师需要根据产品的要求和使用环境,合理确定模具的形状、尺寸和结构。

设计师可以使用计算机辅助设计软件来完成模具结构的设计工作。

三、数控编程完成模具结构设计后,需要进行数控编程。

数控编程是将设计好的模具结构转化为机床能够识别和执行的指令。

数控编程的过程中需要考虑到加工工艺的要求,如切削速度、切削深度等。

四、模具加工模具加工是精密模具加工流程的核心环节。

一般采用数控机床进行加工,包括铣削、车削、钻孔等工艺。

加工过程中需要根据模具结构设计和数控编程进行操作,以确保模具加工的准确度和精度。

五、热处理在模具加工完成后,需要进行热处理。

热处理可以改变模具的组织结构和性能,提高其硬度、强度和耐磨性。

常见的热处理方法有淬火、回火和表面渗碳等。

六、精密磨削热处理完成后,需要进行精密磨削。

精密磨削是为了进一步提高模具的精度和表面质量。

磨削工艺通常使用磨床进行,包括平面磨削、外圆磨削和内圆磨削等。

七、组装与调试精密模具加工完成后,需要进行组装和调试。

组装工作包括将各个零部件按照设计要求进行组合,确保模具的运作正常。

调试工作包括对模具进行测试和调整,以确保其性能和精度达到要求。

八、模具试产模具组装和调试完成后,需要进行模具试产。

模具试产是为了验证模具的性能和可靠性,通常会进行小批量生产和测试。

根据试产结果,可以对模具进行进一步的调整和改进。

九、模具验收模具试产合格后,需要进行模具验收。

模具验收包括对模具的外观质量、尺寸精度和使用性能进行检查和测试。

只有通过模具验收,模具才能正式投入使用。

十、模具维护精密模具在使用过程中需要进行定期的维护保养,以延长其使用寿命。

模具维护包括清洁保养、润滑和更换磨损零部件等。

精密模具加工工艺流程技术参数英文回答:Precision mold processing is a complex and intricate procedure that requires careful attention to detail and adherence to specific technological parameters. This process involves the creation of molds that are used to manufacture various products, such as automotive parts, electronic components, and medical devices. In order to achieve high precision and accuracy in the final product,it is crucial to follow a well-defined workflow and set of technical parameters.The first step in the precision mold processing workflow is design and planning. This involves creating a3D model of the desired product and designing a mold that can produce it. The design phase may require the use of computer-aided design (CAD) software and may involve collaboration with engineers and designers. Once the design is finalized, it is time to move on to the next step.The next step is material selection and preparation. The choice of material for the mold depends on factors such as the type of product being manufactured, the expected production volume, and the desired level of precision. Common materials used for precision mold processing include steel, aluminum, and various types of plastics. The selected material is then prepared by cutting, shaping, and polishing it to the required specifications.After the mold material is prepared, it is time to move on to the actual machining process. This involves using specialized machinery, such as CNC milling machines and EDM (Electrical Discharge Machining) equipment, to shape the mold according to the design specifications. The machining process may involve multiple steps, such as roughing, semi-finishing, and finishing, to achieve the desired level of precision and surface quality.During the machining process, it is important to closely monitor the technical parameters to ensure optimal results. These parameters include cutting speed, feed rate,depth of cut, and tool selection. Adjusting these parameters can affect the quality of the machined surface, the dimensional accuracy of the mold, and the overall efficiency of the process. For example, increasing the cutting speed may reduce machining time but can also lead to increased tool wear and reduced surface quality.Once the machining process is complete, the mold undergoes a series of post-processing steps to further enhance its performance. This may include heat treatment, surface coating, and polishing. These steps help improve the durability, wear resistance, and overall quality of the mold.In conclusion, precision mold processing involves a well-defined workflow and adherence to specific technical parameters. By carefully designing the mold, selecting the appropriate materials, and closely monitoring the machining process, it is possible to achieve high precision and accuracy in the final product. The use of advanced machinery and post-processing techniques further enhances the performance of the mold. Through continuous improvementand attention to detail, precision mold processing plays a crucial role in the manufacturing industry.中文回答:精密模具加工是一项复杂而精细的工艺流程,需要对细节进行仔细的关注,并遵循特定的技术参数。

高精密耐磨金属模具的技术指标高精密耐磨金属模具的技术指标在现代工业生产中,金属模具被广泛应用于各种生产制造过程中,尤其是对于高精密、耐磨的金属模具更是需求量巨大。

高精密耐磨金属模具不仅需要具备高精度加工能力,还需要具备出色的耐磨性能,以确保长时间稳定的生产运行。

而要实现这样的技术指标,金属模具设计与制造上的要求就显得至关重要。

技术指标一:高精度加工能力要想实现高精密的加工能力,首先需要考虑模具零部件的精度要求。

在金属模具设计阶段,需要根据实际产品的需求确定模具的设计精度及加工精度。

一般来说,精密模具的设计精度一般可控制在零部件尺寸公差的1/2至1/4之间。

对于金属模具的加工精度,主要取决于机床和加工刀具的精度,因此需要选择高精度的加工设备和刀具,以确保模具的加工精度。

技术指标二:耐磨性能耐磨性能是金属模具的重要技术指标之一。

由于金属模具在使用过程中需要长时间接触各种金属材料,高速摩擦和重复冲击都会对模具表面造成磨损,因此耐磨性能的提升是至关重要的。

为了增强金属模具的耐磨性能,一般需要采用表面处理技术或者增加模具材料的硬度。

通过表面喷涂耐磨涂层、采用表面渗碳或氮化等方法,可以有效提高模具的耐磨性能。

选择具有高硬度和耐磨性的材料也是提升金属模具耐磨性能的有效手段。

技术指标三:使用寿命使用寿命是评价金属模具性能的重要指标之一。

通常来说,金属模具的使用寿命取决于其精度保持能力和耐磨性能。

为了延长金属模具的使用寿命,需要在设计和制造阶段就充分考虑模具的结构强度、表面硬度和维护保养等因素。

在模具使用过程中,定期进行维护保养、合理安排生产计划和使用场景,也是延长金属模具使用寿命的关键。

总结回顾高精密耐磨金属模具在现代工业制造中扮演着至关重要的角色。

为了实现高精度加工能力、优异的耐磨性能和长使用寿命,金属模具的设计与制造需要考虑诸多因素。

通过采用高精度加工设备、合理选择材料和加工工艺、以及定期维护保养,才能够更好地满足生产制造的需求。

机械制造中的精密模具设计与加工在机械制造领域,精密模具设计与加工技术是至关重要的。

精密模具的设计和加工质量直接影响着产品的精度和质量。

本文将探讨精密模具设计与加工的关键要点。

一、精密模具设计1. 模具设计原则在开始设计之前,需要明确模具的使用目的和产品要求。

模具设计应遵循以下原则:(1) 合理性原则:模具结构应合理,确保加工精度和效率。

(2) 经济性原则:设计要考虑材料的利用率和成本控制。

(3) 实用性原则:模具应易于使用、操作和维护。

2. 模具设计流程模具设计通常包括以下流程:(1) 产品分析:分析产品的形状、尺寸、加工要求等。

(2) 模具类型选择:根据产品要求选择合适的模具类型。

(3) 模具结构设计:确定模具的结构和零部件。

(4) 零件设计:设计模具的各个零部件,包括芯子、型腔和冷却系统等。

(5) 模具总装设计:组装各个零部件,形成完整的模具。

二、精密模具加工1. 加工工艺选择精密模具加工需要选择适合的加工工艺,以确保加工精度和表面质量。

(1) 数控加工:数控铣床、数控车床等设备可实现高精度的加工。

(2) 线切割加工:通过电火花放电原理进行结构细小且复杂的工件加工。

(3) 精密磨削:采用磨床等设备对工件进行精密的表面处理。

2. 加工质量控制精密模具加工需要严格控制加工质量,确保模具的尺寸和形状精度。

(1) 加工设备的调试:调试设备,确保设备的精度和稳定性。

(2) 加工工艺的优化:优化加工工艺参数,提高加工效率和质量。

(3) 检测与测试:采用精密测量仪器对加工后的模具进行检测,以验证精密度。

三、精密模具在机械制造中的应用精密模具在机械制造中有广泛的应用,包括以下几个方面:1. 塑料注塑模具:用于生产各种塑料制品,如手机外壳、电器配件等。

2. 压铸模具:用于生产各种金属零件,如汽车零部件、机械配件等。

3. 冲压模具:用于冲压加工各种金属板材,如汽车车身、家电外壳等。

4. 精密装配模具:用于精密配件的组装,如光学仪器、精密仪表等。

精密模具加工工艺流程技术参数英文回答:Precision mold processing is a complex and intricate process that requires careful attention to detail and adherence to specific technological parameters. As a professional in this field, I have extensive experience in developing and implementing precision mold processing techniques. In this article, I will discuss the various steps involved in the process and the technical parameters that need to be considered.The first step in precision mold processing is the design and development of the mold. This involves creating a 3D model of the desired product and then using computer-aided design (CAD) software to generate the mold design. The design must take into account factors such as the desired shape and dimensions of the product, as well as the material to be used.Once the mold design is finalized, the next step is to select the appropriate materials for the mold. This is crucial as the choice of material will affect the quality and durability of the mold. Common materials used for precision mold processing include steel, aluminum, and various types of plastics. The selection of material depends on factors such as the expected production volume, the complexity of the mold, and the desired finish of the final product.After the materials are selected, the next step is to prepare the mold for processing. This involves various techniques such as cutting, milling, and drilling. These processes are carried out using specialized machinery and tools to ensure precision and accuracy. For example, CNC (Computer Numerical Control) machines are commonly used to perform precise cutting and shaping of the mold.Once the mold is prepared, the next step is to perform the actual mold processing. This involves techniques suchas injection molding, blow molding, and compression molding, depending on the desired product and material. Thesetechniques involve heating the material and then injecting or compressing it into the mold cavity. The mold is then cooled to solidify the material and create the desired shape.Throughout the entire process, various technical parameters need to be considered and controlled. These parameters include temperature, pressure, cooling rate, and cycle time. For example, in injection molding, the temperature of the material must be carefully controlled to ensure proper flow and solidification. The pressure applied during the injection process must also be precise to avoid defects such as air bubbles or warping.In addition to the technical parameters, other factors such as surface finish and dimensional accuracy also need to be considered. These factors can be controlled through techniques such as polishing, grinding, and precision machining. For example, after the mold is processed, it may require additional polishing or grinding to achieve the desired smoothness and finish.Overall, precision mold processing is a complex and intricate process that requires expertise and attention to detail. By carefully considering and controlling various technical parameters, it is possible to produce high-quality molds that meet the desired specifications.中文回答:精密模具加工是一个复杂而精细的过程,需要仔细关注细节并遵守特定的工艺参数。