汽车悬架相关知识

- 格式:docx

- 大小:22.82 KB

- 文档页数:5

汽车悬架构件的设计计算前言第一章汽车悬架的基本知识第一节汽车悬架构件一、导向机构二、弹性元件三、梯形机构四、阻尼元件五、稳定装置第二节汽车悬架型式一、悬架的基本要求二、悬架的分类(一)按功能原理划分(二)按导向机构划分(三)按弹性元件划分第三节汽车悬架型式的发展一、导向机构悬架型式的发展(一)单臂悬架的发展(二)从单臂到双臂(三)麦弗逊悬架(四)平衡悬架二、弹性元件悬架型式的发展(一)钢板弹簧悬架(二)螺旋弹簧悬架(三)扭杆弹簧悬架(四)空气弹簧悬架(五)油气弹簧悬架第二章汽车悬架的基础理论第一节汽车悬架术语和力矩中心一、特定术语二、力矩中心(一)定义(二)相关定理(三)悬架的侧倾力矩中心(四)悬架的纵倾力矩中心第二节多轴汽车的特性参数一、特性参数(一)外心距(二)组合线刚度(三)中性面(四)内心距(五)换算线刚度二、角刚度与角刚度比(一)角刚度(二)角刚度比第三节汽车平顺性的评价指标一、IS0263l标准二、常用评价指标第四节汽车操纵稳定性的评价指标一、定义及研究对象二、评价指标三、车身稳定性第三章汽车悬架构件的设计计算第一节汽车导向机构一、车轮定位参数(一)轮距(二)车轮外倾角(三)前束二、麦弗逊悬架的导向机构(一)悬架中心和力矩中心(二)换算线刚度和角刚度(三)受力分析三、半拖臂悬架的导向机构(一)相关参数(二)线刚度与角刚度(三)设计要点四、双横臂悬架的导向机构(一)空间模型(二)运动学特性(三)弹性元件受力(四)换算线刚度与角刚度(五)摆臂临界角五、单纵臂悬架的导向机构六、钢板弹簧悬架的导向机构(一)对称板簧的运动特性(二)非对称板簧的运动特性(三)中心扩展法的作图步骤及其修正方法(四)两点偏转法的作图步骤及其修正方法第二节汽车弹性元件一、钢板弹簧(一)普通钢板弹簧(二)变断面钢板弹簧(三)渐变刚度钢板弹簧(四)非对称钢板弹簧二、螺旋弹簧(一)普通压缩螺旋弹簧(二)变参数压缩螺旋弹簧(三)变节距压缩螺旋弹簧(四)变圈径等节距压缩螺旋弹簧(五)等螺旋角圆锥压缩螺旋弹簧(六)变丝径等内径压缩螺旋弹簧三、扭杆弹簧(一)端部结构和相关参数(二)变形及刚度(三)扭杆直径的确定(四)容量与容量比(五)材料和应力四、空气弹簧(一)空气弹簧的特点(二)空气弹簧的类型(三)空气弹簧的刚度计算五、油气弹簧六、橡胶弹簧(一)橡胶弹簧的类型和弹性特性(二)橡胶弹簧的静刚度计算第三节汽车稳定装置一、稳定装置的设计规范二、稳定装置的设计计算三、结构及布置四、普通型杆体变形公式的推导第四节汽车梯形机构一、普通梯形机构(一)内外轮转角关系(二)转弯半径的计算(三)梯形机构的转向特性(四)转向机构附加牵动轮转向二、断开式梯形机构(一)机构的设计(二)内外轮转角关系(三)侧倾牵动车轮偏转角第五节汽车阻尼元件一、汽车阻尼元件的分类及发展(一)减振器的分类(二)减振器的发展二、汽车阻尼元件的选用设计(一)阻尼特性(二)阻尼比(三)阻尼系数(四)最大卸荷力(五)工作缸直径的确定(六)合理的布置位置附表附表l 变丝径等圈径等螺旋角压缩螺旋弹簧附表2 等丝径变节距等圈径压缩螺旋弹簧附表3 等丝径等节距圆锥压缩螺旋弹簧附表4 等丝径等螺旋角圆锥压缩螺旋弹簧附表5 变丝径等簧径变节距变螺角压缩螺旋弹簧附表6 变丝径等节距变圈径压缩螺旋弹簧附表7 变丝径等螺角圆锥压缩螺旋弹簧附表8 变丝径等螺旋角圆锥压缩螺旋弹簧附表9 变丝径变节距变螺角圆锥压缩螺旋弹簧附表10 变丝径等螺角中凹双圆锥压簧,变丝径变节距中凸变圈径压缩螺旋弹簧附表11 无簧圈叠压变丝径等螺角圆锥压缩螺旋弹簧附表12 变丝径等螺角上直下锥压缩螺旋弹簧附表13 变丝径等内径组合式压缩螺旋弹簧附表14 各种截面形状的扭杆弹簧的设计计算公式。

汽车底盘悬架是指连接车身和车轮之间的一系列装置,主要作用是传递作用在车轮和车身之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,以保证汽车能平顺地行驶。

下面是几种常见的汽车底盘悬架类型:

- 麦弗逊式独立悬架:麦弗逊式独立悬架是当今世界用的最广泛的轿车前悬挂之一,其主要结构由螺旋弹簧、减震器、三角形下摆臂组成,绝大部分车型还会加上横向稳定杆。

它的优点是结构简单、占用空间小、响应较快、制造成本低,但缺点是稳定性不佳,抗侧倾和制动点头能力较弱。

- 双叉臂式独立悬架:双叉臂式独立悬架拥有上下两个叉臂,横向力由两个叉臂同时吸收,支柱只承载车身重量,因此横向刚度大。

其优点是侧向支撑好、抓地力强、路感清晰,但缺点是制造成本高、悬架定位参数设定复杂。

- 多连杆式独立悬架:多连杆式独立悬架是由连杆,减震器和弹性元件组成的,它的优点是舒适性好、操控性好、结构简单,但缺点是占用空间大、成本高、高速稳定性较差。

- 扭力梁式非独立悬架:扭力梁式非独立悬架是由两个纵摆臂和一个横梁组成的,其优点是结构简单、占用空间小、成本低,但缺点是舒适性较差、操控性较差、抗侧倾能力较弱。

不同类型的汽车底盘悬架具有不同的特点,在选择汽车底盘悬架时,要根据车辆的用途、行驶环境等因素进行综合考虑。

汽车底盘悬架结构设计要点分析随着汽车工业的飞速发展,汽车底盘悬架结构的设计也成为汽车工程师们关注的重点之一。

底盘悬架是汽车重要的组成部分之一,直接关系到车辆的操控性、舒适性和安全性。

本文将对汽车底盘悬架结构设计的要点进行详细分析。

1. 悬架结构的类型要点分析的第一步就是悬架结构的类型。

常见的悬架结构包括双叉臂式、麦弗逊式、复合式、多连杆式等。

每种类型的悬架结构都有各自的优缺点,需要根据车型和用途来选择合适的悬架结构。

双叉臂式悬架适合高性能及大功率车型,麦弗逊式悬架适合一般家用车,复合式悬架适合跨界车型,多连杆式悬架适合豪华车型。

在选择悬架结构类型时,需要考虑到车辆的整体性能需求、成本、制造难易度以及可维修性等因素。

2. 悬架构件的材料悬架构件的材料是影响悬架结构性能的重要因素。

常见的材料有钢材、铝合金、碳纤维等。

钢材强度高、价格低,是汽车悬架结构最常用的材料。

但随着汽车轻量化、节能化及安全性要求的提高,铝合金和碳纤维等新材料被越来越多的应用在悬架结构中。

这些新材料在提高整车轻量化的同时还能提高车辆的操控性能和减少燃油消耗。

在选择悬架材料时,需考虑到材料的强度、刚度、耐久性以及成本等因素。

3. 悬架减震器的选型悬架减震器是影响汽车乘坐舒适性和操控性的关键部件,其选型直接影响到车辆的驾驶品质。

常见的悬架减震器包括气压式、液压式、电子控制式等。

不同类型的减震器具有不同的减震特性,如气压式减震器可以根据路况和行驶速度自动调整减震力,提高车辆的操控性和稳定性;电子控制式减震器可以根据驾驶者的驾驶习惯和路况实时调整减震力,提高车辆的操控性和舒适性。

在选型时需要考虑到车辆的用途和价格。

4. 悬架系统的调校悬架系统的调校是悬架设计的重要环节之一。

悬架系统的调校包括悬架几何参数的设计和悬架部件的强度设计。

悬架几何参数的设计直接关系到车辆的操控性和舒适性,如悬架几何参数的合理设计可以改善车辆的操控性和降低车辆的侧倾,提高车辆的行驶稳定性。

汽车钢板弹簧悬架设计汽车钢板弹簧悬架设计引言钢板弹簧悬架是汽车悬架系统中通用的一种。

它具有结构简单、可靠耐用、维护方便等优点,已经成为了汽车悬架系统中不可少的一个组成部分。

本文将探讨汽车钢板弹簧悬架设计的相关知识,包括设计原理、结构材料、设计参数等内容。

一、设计原理汽车钢板弹簧悬架的设计原理是基于弹性和变形实现对汽车震动的吸收和减少。

其基本原理就是利用钢板的弹性变形来吸收汽车在行驶过程中的震动。

弹簧最基本的原理就是哈客定理,即移动的钢板弯曲,因而有了张力和弯曲的复合作用。

钢板弹簧的弹力与材料尺寸、形状和弯曲角度等有关,形状越大、角度越大、宽度越宽,就越能产生弹射力,抗弯曲能力就越好。

二、结构材料汽车钢板弹簧悬架的结构材料是弹簧钢板,它是一种高强度的钢板。

弹簧钢板的化学成分比较复杂,其中含有较多的铬、钼、锰等合金元素,从而保证了钢板的强度和韧性。

弹簧钢板的强度分为两种,一种是静载强度,即弹簧钢板未经过加载状态,所能承受的最大应力;另一种是动载强度,即弹簧钢板在载荷加速状态下,所能承受的应力。

在制造钢板弹簧悬架时,应根据车重、行驶条件、路面状况等因素进行设计选择材料。

三、设计参数汽车钢板弹簧悬架的设计参数有弹簧高度、弹簧宽度、弹簧板厚等。

弹簧高度是弹簧的有效长度,弹簧宽度是弹簧的有效宽度,应根据汽车底盘结构与弹簧安装方式选定。

弹簧板厚直接影响钢板弹簧的强度和韧性,通常采用1.5mm到4mm的钢板材料加工制造。

如果太薄,就不能在车载荷下承受高的撞击力;如果太厚,则不能很好地吸收地面颠簸,影响行驶舒适性。

此外,还需要考虑弹簧孔距、总圈数、自由高度等因素,以达到最优的悬架系统设计效果。

四、结论本文综述了汽车钢板弹簧悬架的设计原理、结构材料和设计参数等知识点,这里强调一下设计数据的选择是钢板弹簧悬架设计中非常关键的一环。

必须根据所要使用的车辆的行驶条件、驾驶员驾驶习惯和所装载的重量等,对钢板弹簧的各项基本参数进行科学合理的结构设计,使得汽车钢板弹簧悬架的设计能满足汽车行驶舒适和悬架稳定等各种要求。

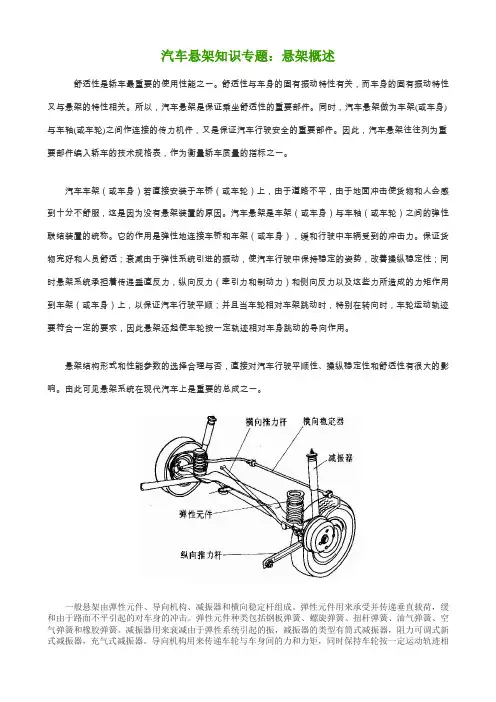

汽车悬架知识专题:悬架概述舒适性是轿车最重要的使用性能之一。

舒适性与车身的固有振动特性有关,而车身的固有振动特性又与悬架的特性相关。

所以,汽车悬架是保证乘坐舒适性的重要部件。

同时,汽车悬架做为车架(或车身)与车轴(或车轮)之间作连接的传力机件,又是保证汽车行驶安全的重要部件。

因此,汽车悬架往往列为重要部件编入轿车的技术规格表,作为衡量轿车质量的指标之一。

汽车车架(或车身)若直接安装于车桥(或车轮)上,由于道路不平,由于地面冲击使货物和人会感到十分不舒服,这是因为没有悬架装置的原因。

汽车悬架是车架(或车身)与车轴(或车轮)之间的弹性联结装置的统称。

它的作用是弹性地连接车桥和车架(或车身),缓和行驶中车辆受到的冲击力。

保证货物完好和人员舒适;衰减由于弹性系统引进的振动,使汽车行驶中保持稳定的姿势,改善操纵稳定性;同时悬架系统承担着传递垂直反力,纵向反力(牵引力和制动力)和侧向反力以及这些力所造成的力矩作用到车架(或车身)上,以保证汽车行驶平顺;并且当车轮相对车架跳动时,特别在转向时,车轮运动轨迹要符合一定的要求,因此悬架还起使车轮按一定轨迹相对车身跳动的导向作用。

悬架结构形式和性能参数的选择合理与否,直接对汽车行驶平顺性、操纵稳定性和舒适性有很大的影响。

由此可见悬架系统在现代汽车上是重要的总成之一。

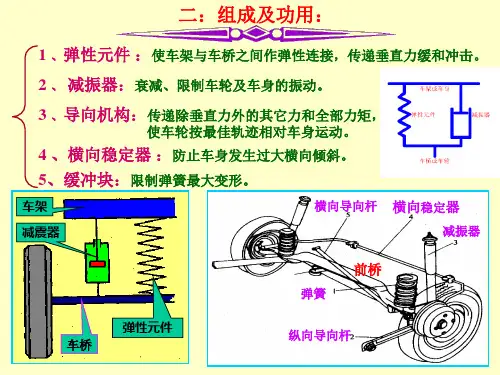

一般悬架由弹性元件、导向机构、减振器和横向稳定杆组成。

弹性元件用来承受并传递垂直载荷,缓和由于路面不平引起的对车身的冲击。

弹性元件种类包括钢板弹簧、螺旋弹簧、扭杆弹簧、油气弹簧、空气弹簧和橡胶弹簧。

减振器用来衰减由于弹性系统引起的振,减振器的类型有筒式减振器,阻力可调式新对车身跳动,通常导向机构由控制摆臂式杆件组成。

种类有单杆式或多连杆式的。

钢板弹簧作为弹性元件时,可不另设导向机构,它本身兼起导向作用。

有些轿车和客车上,为防止车身在转向等情况下发生过大的横向倾斜,在悬架系统中加设横向稳定杆,目的是提高横向刚度,使汽车具有不足转向特性,改善汽车的操纵稳定性和行驶平顺性。

教案汽车悬架理论与设计一、教学目标1. 理解汽车悬架的基本概念和作用2. 掌握汽车悬架的分类和结构特点3. 了解汽车悬架的设计原则和方法4. 能够分析汽车悬架的性能和优化设计二、教学内容1. 汽车悬架的基本概念和作用2. 汽车悬架的分类和结构特点a) 非独立悬架b) 独立悬架c) 半独立悬架3. 汽车悬架的设计原则和方法a) 刚度设计b) 阻尼设计c) 校核强度和耐久性4. 汽车悬架的性能分析a) 舒适性b) 操控性c) 稳定性三、教学方法1. 讲授法:讲解汽车悬架的基本概念、分类、设计原则和方法2. 案例分析法:分析实际汽车悬架的性能和优化设计3. 讨论法:引导学生探讨汽车悬架的优缺点和应用场景四、教学准备1. 教案、教材和相关文献2. 投影仪或白板3. 教学PPT或幻灯片五、教学过程1. 导入:介绍汽车悬架的基本概念和作用,激发学生的兴趣2. 讲解:讲解汽车悬架的分类和结构特点,引导学生了解不同类型的悬架3. 案例分析:分析实际汽车悬架的性能和优化设计,让学生了解设计原则和方法4. 讨论:引导学生探讨汽车悬架的优缺点和应用场景,培养学生的思考能力5. 总结:回顾本节课的重点内容,强调汽车悬架的设计原则和方法6. 布置作业:让学生通过实际案例或设计题目,运用所学知识进行实践操作六、教学评估1. 课堂问答:通过提问方式检查学生对汽车悬架基本概念和分类的掌握情况。

2. 小组讨论:评估学生在案例分析中的参与程度和理解深度。

3. 作业反馈:对学生的课后作业进行评价,了解学生对教学内容的吸收和应用能力。

七、教学拓展1. 介绍先进的汽车悬架技术和未来发展趋势,如自适应悬架、磁流变悬架等。

2. 探讨汽车悬架的仿真方法和实验技术,让学生了解理论与实践相结合的重要性。

八、教学互动1. 提问环节:鼓励学生提出问题,增进师生之间的互动。

2. 小组活动:组织学生进行小组讨论和合作,培养团队协作能力。

九、教学反思1. 总结本节课的教学效果,反思教学方法和内容的适用性。

悬架教案引言悬架系统是指汽车底盘中作为车轮与车身之间的连接部分,用来减震和支撑车辆的重要组成部分。

它对车辆的操控性、舒适性和安全性具有重要影响。

本教案将介绍悬架系统的基本原理、类型和调整方法,帮助学习者全面了解和掌握悬架系统的知识。

一、悬架系统的基本原理1.1 悬架系统的定义和作用悬架系统是指汽车底盘中连接车轮和车身的部件,通过减震和支撑来改善车辆的运动稳定性和乘坐舒适性。

1.2 悬架系统的工作原理悬架系统通过弹簧和减振器的运动实现车身和车轮之间的相对运动,起到隔离车轮与车身间震动的作用。

1.3 悬架系统的组成悬架系统由弹簧、减振器、悬架臂、悬架杆、悬架座等组成,不同类型的悬架系统组成略有差异。

二、悬架系统的类型2.1 独立悬架系统独立悬架系统是指各个车轮之间相互独立地运动的悬架系统,常见的独立悬架系统有麦弗逊悬架、双叉臂悬架等。

2.2 非独立悬架系统非独立悬架系统是指多个车轮之间存在一定的相互联系的悬架系统,常见的非独立悬架系统有扭力梁悬架、多连杆悬架等。

2.3 悬架系统的优缺点不同类型的悬架系统具有不同的优缺点,学习者需要了解和比较各种悬架系统的特点,选择适合的悬架系统。

三、悬架系统的调整方法3.1 悬架高度调整悬架高度调整可以通过调整悬架臂或悬架弹簧的长度来改变车身与地面的距离,达到调整悬架高度的目的。

3.2 减振器调整减振器调整可以通过调整减振器的阻尼力来改变车辆的行驶舒适性和操控性。

3.3 悬架硬度调整悬架硬度调整可以通过更换弹簧和减振器的硬度来改变车辆的悬架刚度,从而改善车辆的操控性。

结论悬架系统作为汽车底盘中的重要组成部分,在提升车辆操控性、舒适性和安全性方面发挥着重要作用。

了解悬架系统的基本原理、类型和调整方法,对于学习者掌握汽车维修和保养技能具有重要意义。

通过本教案的学习,希望学习者能够深入理解悬架系统的工作原理,掌握悬架系统的调整方法,并在实际操作中采取适当的措施进行调整和维护,以确保车辆的安全和性能。

五种常见悬挂解析麦弗逊式独立悬挂在这个言必谈操控、论必说运动的年代里,几乎所有汽车品牌多在大力的宣传自己产品优秀的操控性能,从欧系的宝马、奥迪、萨伯到日系的讴歌、英菲尼迪等高端品牌无不在极力宣传自己良好的操控性和运动性,就连一向以舒适性能为取向的奔驰、凯迪拉克、雷克萨斯等高端品牌也在新近的设计中加入了更多的运动取向。

从以福克斯为代表的紧凑型轿车到以迈腾为代表的中级车到以宝马5系Li为代表的高档车无不标榜自己的运动性能。

那么他们是否如宣传所说这么优秀,此次汽车探索就为大家解读影响汽车运动性能的汽车底盘的核心——悬挂系统,并分析不同悬挂对汽车操控性及舒适性的影响。

『悬挂在汽车底盘安放位置的示意图』● 悬挂的概念和分类首先让我们来了解一下什么是悬挂:悬挂是汽车的车架与车桥或车轮之间的一切传力连接装置的总称,悬架的主要作用是传递作用在车轮和车身之间的一切力和力矩,比如支撑力、制动力和驱动力等,并且缓和由不平路面传给车身的冲击载荷、衰减由此引起的振动、保证乘员的舒适性、减小货物和车辆本身的动载荷。

典型的汽车悬挂结构由弹性元件、减震器以及导向机构等组成,这三部分分别起缓冲,减振和力的传递作用。

绝大多数悬挂多具有螺旋弹簧和减振器结构,但不同类型的悬挂的导向机构差异却很大,这也是悬挂性能差异的核心构件。

根据结构不同可分为非独立悬挂和独立悬挂两种。

『奥迪S4前后均采用了独立悬挂』非独立悬挂由于是用一根杆件直接刚性地连接在两侧车轮上,一侧车轮受到的冲击、振动必然要影响另一侧车轮,这样自然不会得到较好的操纵稳定性及舒适性,同时由于左右两侧车轮的互相影响,也容易影响车身的稳定性,在转向的时候较易发生侧翻。

独立悬挂底盘扎实感非常明显。

由于采用独立悬挂汽车的两侧车轮彼此独立地与车身相连,因此从使用过程来看,当一侧车轮受到冲击、振动后可通过弹性元件自身吸收冲击力,这种冲击力不会波及另一侧车轮,使得厂家可在车型的设计之初通过适当的调校使汽车在乘坐舒适性、稳定性、操纵稳定性三方面取得合理的配置。

汽车悬架相关知识

给悬架分类的方法有很多种,这次我们就根据汽车两侧车轮运动是否关联,这个评判标准来分类。

按照这个评判标准,悬架可以分为两类。

即独立悬架和非独立悬架两种形式。

目前比较常见的悬架有麦弗逊式独立悬架、双叉臂式独立悬架、双横臂式独立悬架、多连杆式独立悬架、纵臂扭转梁式非独立悬架、整体桥式非独立悬架等,下面我们就按照上面的分类方法为您一一解读

非独立悬架

特点:结构简单、工作可靠、使用寿命长

顾名思义,非独立悬架结构就是两侧车轮分别安装在一根整体式的车桥两端,车桥再通过弹性组件与车架相连。

当一侧车轮因路况起伏跳动时,会影响到另一侧车轮的定位参数。

纵置钢板弹簧式非独立悬架

代表车型:微面、卡车、客车

这种悬架中弹性元件不是我们常见的螺旋弹簧,而是使用纵向安装的钢板弹簧。

这种结构的悬架优点就在于良好的承载性。

目前,这种悬架广泛用于货车的前、后悬架中,当然还有一部分硬派越野车使用这种结构的悬架。

螺旋弹簧式非独立悬架

代表车型:Jeep牧马人

在这里,我们并不把常在配置表中看到的纵臂扭转梁归于螺旋弹簧式非独立悬架,这部分内容我们放在最后解读。

独立悬架

特点:车轮互不干扰、结构略显复杂

采用独立悬架的车辆两侧车轮各自独立地与车架或车身弹性连接,与非独立悬架相比,它的两侧车轮可以相对自由的运动,相互影响的情况较少。

不过,某些独立悬架结构相对复杂,成本相对较高。

●麦弗逊式独立悬架

运动特性:车轮沿主销移动

代表车型:奇瑞QQ、福特福克斯、第九代雅阁、斯巴鲁森林人等

麦弗逊式独立悬架是比较常见的前悬架形式,在一些资料中出现的弹性支柱悬架、减振支柱悬架实际上说的都是麦弗逊式独立悬架。

它具有结构紧凑、集成度高的优点,因此它占用的空间更小,这也是为什么它会被广泛应用在前悬架的原因之一。

车身宽度相同的情况下,发动机舱空间可以更大,便于布置机械部分,车头吸能区域设计更自由,乘员舱空间表现更好。

当然,麦弗逊式独立悬架的缺点同样显而易见,受制于结构,它横向刚性较差。

对车辆俯仰(也就是我们常说的:点头现象),以及扭矩转向抑制不足。

麦弗逊式独立悬架可谓现在车坛一哥,无论是小型车、紧凑型车、中型车还是跑车、SUV都可以见到它的身影。

甚至某些曾经使用其他独立悬架的车型,在更新换代时都改为使用麦弗逊式独立悬架。

比如马自达ATENZA、第九代雅阁。

究其原因,都与其结构简单,成本低廉不无关系。

除了应用在前悬架,也有部分车型的后悬架使用麦弗逊式独立悬架,同用在前悬架上一样,它的优点也是成本低,结构简单。

缺点则是上部的定位依然依靠弹性支柱,刚性和稳定性相对多连杆要弱。

变种衍生类型一:

代表车型:宝马旗下部分车型

通过刚才的图片我们可以看到,麦弗逊式独立悬架的下控制臂大多呈英文字母“L”型,我们要说的变种就是将“L”型下控制臂拆分成两根连杆,所以它的本质仍旧是麦弗逊式独立悬架。

这其中最为著名的就是宝马的双球节式独立悬架。

它主销下点设计自由度更大,横向和纵向力受力分开,便于优化设计,同时提高衬套、球铰的寿命。

反映到驾驶感受上,在不考虑转向助力系统的前提下,这种较为特殊的机械设定会使车辆的转向系统较为敏感、直接,或者可以说是路感十分清晰,而缺点就是转向较为沉重,特别是在车辆静止的状态下。

变种衍生类型二:

代表车型:海外君威GS、君越、XTS

上面提到的悬架改变主要针对的是下控制臂,第二种改变是弹性支柱的改变,它就是独立主销结构。

它在麦弗逊式悬架的基础上加强了横向稳定的设计,又不像多连杆或双叉臂式的前悬架结构那般“繁冗”。

在悬架结构上增加独立的车轮支架结构,形成独立的主销,使弹性支柱不再承担主销的角色。

它的结构也很紧凑,并且稳定性和横向刚性高于麦弗逊式独立悬架,抑制点头和扭矩转向的作用比麦弗逊式独立悬架更为优秀;并且它还不用不改变车体结构,减少对减振器的负担。

横臂式独立悬架(双横臂式独立悬架、双叉臂式独立悬架)

运动特性:车轮在汽车横向平面内摆动

代表车型:第四代发现、广汽传祺GA5、丰田皇冠

我们熟悉的双横臂、双叉臂式独立悬架都是这种车轮在汽车横向平面内摆动的结构。

它们都是由两个三点式杆件(A臂)加一个两点式杆件构成的悬架结构。

相比麦弗逊式独立悬架,它的横向刚度更好;对于车辆俯仰抑制更好,并且给予工程师设计自由度更高。

它的缺点也显而易见,由于结构略显复杂,所以占用空间大,杆件数量增加使得其成本高。

除此以外,还有单横臂式独立悬架,它具有结构简单、紧凑易于布置的优点,所以这种悬架主要用于如TATRA(太脱拉)这样的具有越野能力的重卡上,乘用车上使用相对较少。

多连杆式独立悬架

代表车型:福特福克斯、宝马3系、奥迪A6L

“多连杆式独立悬架”这个名词在各种宣传资料中屡见不鲜,所以我们首先要弄清楚什么是多连杆式独立悬架。

目前,我们将三连杆及三连杆以上的悬架称之为多连杆式独立悬架。

那么另一个问题产生了,那就是什么才是连杆呢?其实凡是起导向作用,限制车轮自由度的杆件,都计入多连杆的数量中。

也就是说纵臂、斜臂、转向拉杆都计入连杆数量。

下面让我们用经典的五连杆式独立悬架做个例子吧。

它的优点就是设计自由度大,路面冲击对车身影响小,利于提高舒适度。

当然对布置空间需求大,成本高,设计复杂,调校难,零部件数量多这些缺点也伴随着它。

车轮在汽车纵向平面内摆动的悬架(纵臂式独立悬架)

这种车轮在汽车纵向平面内摆动的悬架也可分为两种,即单纵臂式独立悬架和双纵臂式独立悬架。

它们也是很多人容易搞混的悬架结构,很多人都会将它们错认为是非独立悬架,实际上它们属于独立悬架,下面就让我们了解下。

单纵臂式独立悬架

代表车型:富康

单纵臂式独立悬架在车轮上下运动时,主销后倾角会产生较大变化,目前用在前悬架上的几率很少,我们熟悉的“老三样”富康的后悬架便属于单纵臂式独立悬架。

它的两侧车轮不是各自独立与车身做弹性连接,而是通过后桥总成连接。

弹性垫块将车轮与车身弹性连接,两个单纵臂通过左右扭杆弹簧与后桥总成弹性连接。

相比于扭转梁式非独立悬架,这种结构操控性更高。

除了富康外,东风雪铁龙塞纳也与之类似。

双纵臂式独立悬架的两个纵臂长度一般相同,形成平行四连杆机构,这样可以使车轮上下运动时,主销后倾角不变,较为适用于转向轮。

半独立悬架

代表车型:速腾

相信您看过上面的文章,一定对悬架的分类方法有了一定了解,所以我把半独立悬架放在最后为您讲解。

我们常说的纵臂扭转梁式悬架便隶属与此。

纵臂扭转梁式悬架之所以能够以“半独立悬架”的名义介于多连杆等形式的独立悬架和非独立悬架之间,完全由其独特的结构所决定:简单来说,纵臂扭转梁式悬架由两个纵向摆臂和一个可在一定程度上扭转形变的扭转横梁组成,弹簧和减震器一般布置在纵臂后端靠近车轮轴承座的位置。

同样,也有诸多因素会影响到纵臂扭转梁式悬架的运动特性,同时也关系到它的制造成本,首先我们来看看在乘用车上常见的两种形式的纵臂扭转梁式悬架。

第一种悬架由两个平行于车身纵轴且只提供纵向力的纵臂和位于车轮轴线附近的横梁组成,此外还需要一根横向的止推杆来对悬架进行横向的定位,现款速腾的后悬架就采用的是这种结构。

第二种悬架横梁的位置更靠近与车身的连接点,而且两根纵臂与车身的连接点是有一定角度的,老款宝来采用的就是这种结构。

除了上面提到的两点,横梁的安装位置还会对车轮的外倾角产生影响,如

果横梁越接近车轮,它承受更多的是弯曲应力,这就像举重运动员举杠铃时横杠所表现出的弯曲相似,只不过悬架中横梁的弯曲不会那么明显,同时横梁接近车轮相比接近车身连接点的布置位置会使车轮外倾角随车轮上下跳动时产生更加明显的变化(就像杠铃片的变化),但由于其变化的幅度是个很小的量级,所以,其依然无法像独立悬架那样满足车辆在弯道侧倾时外侧车轮垂直地面的接地要求。