开卷机部分计算公式

- 格式:doc

- 大小:1.76 MB

- 文档页数:10

c mmΔ mm材料名称牌号δs/Mpaδ b /Mpaδ5/%0.010.1普通碳素钢Q235216-235373-46125-270.010.18普通碳素钢Q255255-275490-60819-210.020.2低质碳素结构钢40333569190.040.25低质碳素结构钢45353598160.060.4普通低合金结构钢Q345274-343471-51019-210.070.5普通低合金结构钢Q390333-412490-54917-190.10.65合金结构钢20Cr540835100.130.56合金结构钢40Cr78598090.140.5碳素铸钢ZG270-500270500180.160.45可锻铸钢KTZ450-064506(δ3)0.20.32球墨铸铁QT450-1045010(δ5)0.240.2灰铸铁HT150120-1750.270.130.280.10.300.33-0.050.35-0.080.37-0.130.38-0.180.4-0.2D mmδ mm170-15015270-25020460-44040700-68060参数选择Cr12MuVH13刀盘材料应具备强度大、韧性好和硬度高的特点、剪刃性能与制造工艺密切相关,制造性能好、W18Cr4V制造性能好、寿命长的剪刃,必须选用优质材料,精心锻造,合理的热处理、材料选用6CrW2Si ,硬度为56~58 (HRC),硬度为56~58 (HRC) 。

由于取向硅钢表面烧结有无机材料,俗称为玻璃膜,其硬度很高,在硅钢纵剪机组中,选用硬钢纵剪机组中,选用硬质合金,其硬度达到67~70 (HRC) 。

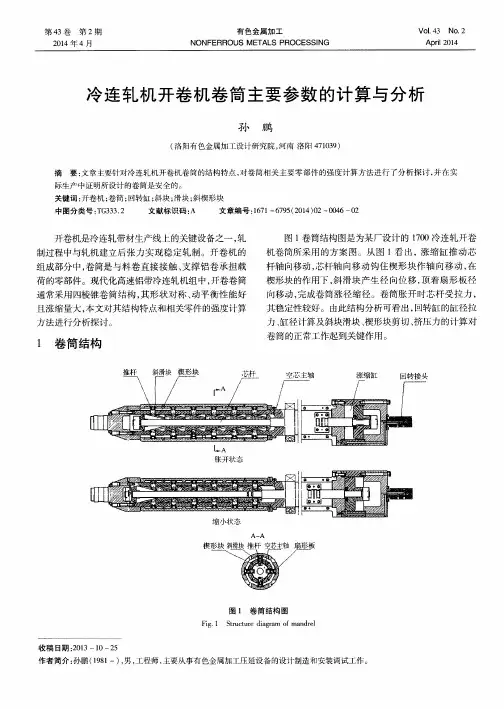

自动化控制系统在冷轧重卷线的应用摘要:本文介绍了西门子plc和变频调速器组成的自动化控制系统在莱钢冷轧重卷线的应用,实现了机组的各项控制功能,从而达到稳定、高效的目的。

关键字:自动化控制系统plc 变频调速1.概述重卷机组是冷轧产品的一道重要工序,用于将厚度为0.2~0.65mm的大直径钢卷经切头、切尾、切边、检查及涂油后,重卷分切成小直径钢卷,并将钢卷称重、打捆。

随着市场经济的不断完善和发展,生活水平的要求越来越高,使得冷轧产品的需求量越来越大。

高效稳定的自动化系统对保证冷轧产品的生产效率至关重要。

本文主要介绍基于西门子plc控制系统,如何实现重卷全线自动化控制,以及相关参数的配置。

2.重卷线自动化控制系统简介莱钢重卷线采用西门子公司的s7—400系列及profibus-dp现场总线, 系统中配有tcp/ip协议的以太网通讯接口。

自动化控制系统工作时可由操作人员通过本地计算机(hmi)设定运行参数,包括来料的各种参数,然后将这些参数与设定的机组运行速度、张力等参数进行运算后,控制变频调速器的控制指令使各个变频调速器带动电机按一定的速度比例运转。

通过工控机wincc画面实现人机交互控制整条生产线的正常运行。

设备运行的状态、参数、实时过程数据都通过画面显示出来,并作为历史数据保存在数据库中。

对异常情况如变频器故障、电机过热、油压异常等进行报警,并存储报警记录。

自动控制各主传动电机之间的速度、张力的大小,风机、油泵的启停、阀门的开闭。

系统还可以对生产数据库及历史数据库管理,并可查询及打印相关数据。

3.控制系统功能3.1张力控制与速度控制瞬时卷经计算:对于瞬时卷径的计算可以根据同一时间内,导向辊上带钢走过的长度与卷筒上带钢走过的长度相等,同侧卷筒和导向辊上带钢的线速度相等,因此:πdcnc=πdsnsdc=ns*ds/ncdc-----------卷筒上的带钢瞬时直径ds-----------导向辊的直径nc-----------卷筒的转速,以脉冲计量ns-----------导向辊的转速,以脉冲计量开卷机转矩计算:张力给定zset由profibus dp网传给开卷机变频装置,首先由计算出钢卷的实际瞬时直径d,然后再根据直径计算出开卷机的转矩m,做为开卷机的转矩限幅,从而保证张力的恒定,具体的计算公式如下:n=nact÷i (rmp)πd=vact÷n(m)m=zset*d/2(nm)nact-----------电机实际转速i--------------开卷机减速比rmp每分钟旋转次数vact------------钢带线速度重卷机组中,开卷机控制是带卷径计算的张力控制,卷取机控制是带卷径计算的速度控制。

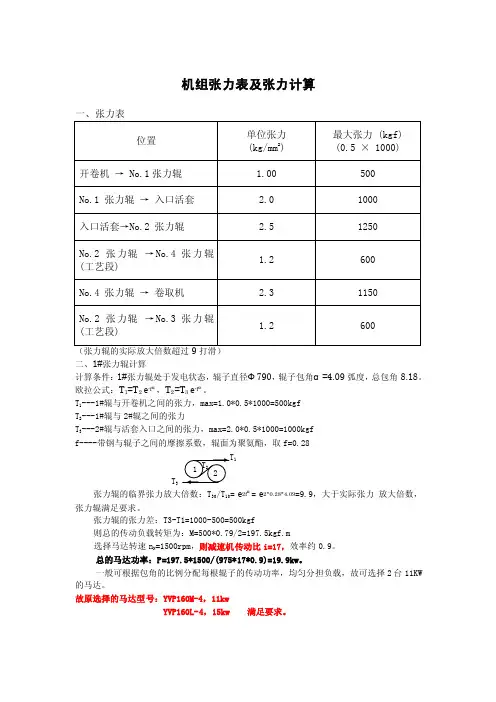

机组张力表及张力计算二、1#张力辊计算计算条件:1#张力辊处于发电状态,辊子直径Φ790,辊子包角α=4.09弧度,总包角8.18。

欧拉公式:T 1=T 2 e -f α,T 2=T 3 e -f α。

T 1---1#辊与开卷机之间的张力,max=1.0*0.5*1000=500kgf T 2---1#辊与2#辊之间的张力T 3---2#辊与活套入口之间的张力,max=2.0*0.5*1000=1000kgf f----带钢与辊子之间的摩擦系数,辊面为聚氨酯,取f=0.28 张力辊的临界张力放大倍数:T 30/T 10= e 2f α= e 2*0.28*4.09=9.9,大于实际张力 放大倍数,张力辊满足要求。

张力辊的张力差:T3-T1=1000-500=500kgf则总的传动负载转矩为:M=500*0.79/2=197.5kgf.m选择马达转速n N =1500rpm ,则减速机传动比i=17,效率约0.9。

总的马达功率:P=197.5*1500/(975*17*0.9)=19.9kw 。

一般可根据包角的比例分配每根辊子的传动功率,均匀分担负载,故可选择2台11KW 的马达。

故原选择的马达型号:YVP160M-4,11kwYVP160L-4,15kw 满足要求。

1T 3三、活套出口张力计算计算条件:入口单位张力 2.0kg/mm2,活套辊13根(Φ370,调心辊子轴承23220C/W33---140mm,辊子重量295kg),纠偏辊2根(Φ400,调心辊子轴承22218C/W33---125,辊子重量409kg),转向辊1根(Φ400,调心辊子轴承23222C/W33---155mm,辊子重量362kg)。

滚子轴承的滚动摩擦因数μk=0.07*2=0.14cm辊子轴承摩擦阻力矩计算:M=N*μk *(d+D)/2d1N----辊子轴承的正压力,N=2T+G(-G),T 为带钢张力d----轴承内径D----轴承外径d1----滚子直径G----辊子重量产生的附加张力:T f=2M/D0D0----辊子直径对于0.5*1000规格的带钢,活套入口的带钢张力T0=2*0.5*1000=1000kg,活套其余各层的带钢张力分别为T1、T2、T3、….、T13。

轧钢机械的功率和静阻转矩计算1.卷取机与开卷机1.1计算公式张力转矩M t=TD/2×10-3M t—张力转矩,N·m;T—带钢张力,N;D—钢卷直径,mm;张力转矩的确定,由带钢张力和钢卷直径决定,带钢张力由单位张力及带钢厚宽尺寸决定,单位张力应是经验选择、合理确定;钢卷直径的选择对张力转矩影响很大,选取为钢卷最大直径时,带钢的张力应为最大张力的70%。

塑性弯曲转矩M w=Bh2σs/4×10-3M w—塑性弯曲转矩,m;B—带钢宽度,mm;h—带钢厚度,mm;σs—屈服极限,N/mm2;损耗转矩M f =µFd/2×10-3M f—损耗转矩,N·m;µ—轴颈摩擦系数;F—卷重和张力的合力,N;d—轴颈直径,mm;动态转矩M d =(GD12+GD22)/(2g D×10-3 ) ×(dν / d t)M d—动态转矩, N·m;GD12—卷筒飞轮矩,N·m2;GD12=πρBg/4×10-15 D14D1—卷筒直径,mm;ρ—卷筒材料密度,kg/m3;B—卷筒宽度,mm;g—重力加速度,g=9.81m/s;GD22—钢卷飞轮矩,N·m2;GD22=πρBg/8×10-15 (D4-D04)ρ—材料密度,kg/m3;B—带卷宽度,mm;D0—钢卷内径,mm;动态转矩约占张力转矩的5%。

卷取机转矩M1 = (M t+M w+M f±M d) /iηM1—卷取机转矩,N·m;i—减速机速比,η—减速机效率,式中M d加速时取+号,减速时取-号。

开卷机转矩M2 = (M t-M w-M f±M d) η/iM2—开卷机转矩,N·m;式中M d加速时取-号,减速时取+号。

带钢运行速度ν=πDn10-3/60iν—带钢运行速度,m/s;带钢的运行线速度确定时,要根据产品产量要求及产品规格进行合理确定。

一种确定开卷机卷取机传动系统转动惯量的测试方法一种确定开卷机卷取机传动系统转动惯量的测试方法开卷机卷取机是制造卷材的重要设备之一,其性能的好坏直接影响产品质量和生产效率。

其中,传动系统的设计与调试是关键,而转动惯量的确定则是其中一个重要的参数。

为了保证传动系统的可靠性和稳定性,必须寻找一种经济、可靠的测试方法来确定转动惯量。

本文将从以下三个方面介绍一种确定开卷机卷取机传动系统转动惯量的测试方法。

一、实验装置实验装置由两部分组成:电动机和电子测量器。

电动机通常具备可变转速和功率的特点,可以满足不同工况下的转矩和功率需求,同时提供可靠的转动惯量测试可能性。

而电子测量器则能够测量电动机的转速、转矩、功率等工作参数,以及转轴的角加速度、角速度、角位移等运动学参数。

具体的可选设备包括转速计、转矩传感器、位移传感器、功率计等。

二、实验原理根据牛顿第二定律(F=ma),设实验装置的转动轴的质量为m,加速度为a,则所需的转动力矩可以表示为T=I*a,其中,I为转动轴的转动惯量。

传动系统的转动惯量也可以通过实验装置的转动运动学参数来计算得到,具体地,通过角加速度v(t)、角速度ω(t)和角位移θ(t)可以得到转动惯量的计算公式:I=T/(α-G),其中,α为加速度,G为重力加速度,T为所需的转动力矩。

三、实验步骤1.将电动机与实验装置的转动轴相连,通过电子测量器记录实验所需的转动运动学参数;2.启动电动机,满足给定的工况实验条件;3.记录旋转实验过程中的角度、角速度、角加速度等转动参数,以及功率、转矩等相关数据;4.根据上述公式计算传动系统的转动惯量;5.根据实验条件的不同分析实验数据,确定传动系统的运动学和动力学特性。

以上是一种确定开卷机卷取机传动系统转动惯量的测试方法,该方法可用于研究开卷机卷取机传动系统的转动惯量特性,并为其传动系统设计和调试提供基础数据。

然而,实验方法的精度受到多种因素的影响,如传动系统的制动、悬挂等设备运动的干扰。

开卷机结构设计与主参数计算开卷机是纸张处理领域中一项重要的设备,主要用于纸张的裁切和翻转,从而实现纸张的翻卷和快速打印。

其结构设计和主参数计算是非常关键的任务,下面就简要介绍一下。

一、开卷机结构设计开卷机的结构设计包括以下几个方面:1. 纸芯装置:主要用于放置纸芯,保证纸张在转动过程中不松动。

2. 纸张导辊:用于调整和控制制品的宽度和方向,保证纸张在转动过程中平稳顺畅。

3. 压力辊:与导辊配合使用,主要起到固定纸张的作用,保证其不会滑动或跑偏。

4. 线速度同步旋转装置:将驱动轴与制品轴之间的线速度同步起来,保证纸张在转动过程中维持稳定的速度。

5. 裁切机构:主要用于对纸张进行裁切或分离,包括剪刀、切刀等部件。

二、主参数计算开卷机的主要参数计算包括以下几个方面:1. 转速:该参数是指制品轴的转速,一般与纸张移动的速度保持同步。

该参数的计算需要考虑到纸张的长度、宽度,承载力等因素。

2. 线速度:该参数是指纸张移动的速度,也就是整个开卷机的处理速度。

该参数的计算需要考虑到纸张的长度、宽度以及转速等因素。

3. 线速度同步比例:该参数是指驱动轴与制品轴之间的线速度同步比例。

该参数的计算需要考虑到纸张的长度、宽度,承载力等因素。

4. 压力辊压力:该参数是指压力辊向纸张施加的压力,主要用于控制纸张的运动和减小对纸张的损伤。

该参数的计算需要考虑到纸张的材质、长度、宽度,运动速度等因素。

总之,开卷机的结构设计和主参数计算是非常重要的任务,需要综合考虑纸张的种类、尺寸以及使用要求等因素,在保证质量的前提下,尽可能提高纸张的处理效率和减少损伤,满足用户的实际需求。

直流电机功率计算公式直流电机在卷取时功率和速比的计算示例导读:就爱阅读网友为您分享以下“直流电机在卷取时功率和速比的计算示例”资讯,希望对您有所帮助,感谢您对的支持!直流电机在卷取时功率和速比的计算示例主电机参数整定值主电机z4-450-42 600kw 500/1000r/min 旧辊,280/,260×1200mm,新辊,300/,280×1250mm 传动比i1=34/34×42/18=2.3333,i2=49/20×42/18=5.7167 高速档线速度上限值v=360m/min(6m/s),低速档线速度上限值v=144m/min(2.4m/s)电机转速:高速档旧辊n=2.3333×360/?(0.28~0.26)=955~1028r/min高速档新辊n=2.3333×360/?(0.30~0.28)=891~955r/min 低速1档旧辊n=5.7167×144/?(0.28~0.26)=936~1008r/min 低速档新辊n=5.7167×144/?(0.30~0.28)=873~936r/min 线速度给定值10v对应360m/min转速给定值10v对应1028r/min设置辊径补偿,将线速度给定值换算成转速给定值线速度给定值辊径转速转速给定(m/min) (m) (r/min) (v)高 360 0.26 1028 10速 360 0.28 955 9.278911.11.49示信号2辊径转速转速反馈显示值(m)10 档 360 0.30 8.67 低 140 0.26 1008 9.8 速 140 0.28936 9 档 140 0.30 873 8 辊径补偿环节同时将转速反馈量换算成形象速度显(v)(m/min) 高 0.26 1028 360(r/min)速 0.28 9559.29 360档 0.30 8918.67 360低 0.26 10089.81 144速 0.28 9369.11 144档 0.30 8738.49 1443开卷、卷取在低速档时,碎边机工作时,轧机应置于低速档,如置于高速档应禁止运行或速度上限不允许超过144m/min。

Calculation of diameter、strip thickness、strip length、coil weight卷径、带厚、带长、卷重的计算2006-1-29目录一、卷径计算1、Diameter Mode 1: Basis, length calculation (encoders)2、Diameter Mode 2:Basis, actual speed measurement (encoder) and actual revolutions of the coiler(encoder)3、Diameter Mode 3: Basis, line speed setpoint and actual revolutions of the coiler (encoder)4、Diameter Mode 3: Basis, line speed setpoint and actual revolutions of the coiler (encoder )5、Diameter Mode 5: Basis, external diameter calculation二、带厚计算1、We2、We3、We4、We5、We6、We7、We8、We9、We三、带长计算1、We2、We3、We4、We5、We6、We7、We8、We9、We四、卷重计算1、We2、We3、We4、We5、We6、We7、We8、We9、We五、惯量及补偿计算1、We2、We3、We4、We5、We6、We7、We8、We9、We一、卷径计算1.1原理以长度测量为基础而进行的卷径计算,其长度测量是靠卷取机和测量辊各自的测量循环(卷取机的转数)计算出来的,通过二者的差值即可算出实际卷径。

假如卷取机已经旋转了x 转(=测量循环),同时我们可以测出测量辊此时旋转了多少转,加上已知的测量辊固定辊径,就可以计算出实际卷径。

MeasRoll mode_1D REV_Memo _Coil REV _Memo _MeasRoll D *=——卷径计算的使能:原则上,卷径计算在线速为零时就能使能,当增加卷取机和测量辊的脉冲时,如果一个预先定义的值已经被超过,那么新的卷径计算就开始执行。

【技术】开卷机张力的确定与形成开卷机张力的确定与形成机组张力的选用应十分慎重。

采用大张力,使传动设备加大,增加投资。

过大的张力还可能拉断带材。

小张力可能使带材跑偏。

实用上常按生产经验选用。

一般可按表1选取单位张力值。

表1:单位张力σ0值机组区域单位张力值σ0/MPa机组区域单位张力值σ0/MPa卷机段:酸洗机组镀锌机组镀锡机组电解清洗机组退火机组10~408~7010~403020~30作业段:热处理酸洗2~87~10活套段:塔式车式5~1510~20开卷段:3~9除按表1选用以外,单位张力值σ0还可以按下列经验公式计算求得:式中:σs——带材屈服极限,MPa;K——张力系数,可按表2选取。

表2:张力系数k值机组名称机组区段头部中部尾部连续酸洗机组0.004~0.005——0.025~0.035电解清洗机组0.03~0.05——0.2(0.33-0.14h+0.02h2)热镀锌机组电镀锡机组电绝缘涂层连续退火0.03~0.050.03~0.0350.5(0.33-0.14h+0.02h2)张力矫直机组0.03~0.050.4~0.50.5(0.33-0.14h+0.02h2)横切机组0.03~0.05纵切机组0.6(0.33-0.14h+0.02h2)注:表中h为带钢厚度,mm。

表3:精整机组张力参考值机组名称材料单位张力值σ0/MPa头部中部尾部活套段退火酸洗机组不锈钢(热轧)2.44.9(退火段)8.0(酸洗段)3.0(抛丸段)12~40——退火酸洗机组不锈钢(冷轧)5.03.6(退火段)15.0(酸洗段)223.3(车式)15(车式)光亮退火机组不锈钢 2.1 3.815 4.3(塔式)退火酸洗机组硅钢5~107.0(酸洗段)2~8(退火段)30~6010~20(车式)酸洗机组碳钢 3.38.911 4.4(车式)电镀锡机组碳钢9.22323——准备机组不锈钢14磨光机组铬钢15张力矫直机组铝合金平整前21 平整后42在实际设计时,单位张力值一般按生产经验选取,无生产经验时,可先按表3初选,然后按表1经验值或按经验公式校验。

产品厚度:,产品厚度::。

开卷机作为酸连退生产

线和重卷生产线的入口重要设备,层间窜动、

带钢跑偏,损坏带就会把带钢拉断或损坏设备。

开卷机卷径是开卷机张力控制的重要参数;

同时开卷机卷径计是带尾在双切剪和焊机处精准定直接影响到成材率与生产节奏,所以如何在高速轧制情况下来保证开卷机卷径计算尤为重要。

本文以酸口步进梁,步进梁运输钢卷到上卷固定鞍座,由上卷小车将钢卷运至开卷机,

开卷后经双切剪剪掉头部缺陷部分到焊机与上一卷尾部进行焊接,进入入口活套,运行经过拉矫机、

酸洗槽去除表面氧化铁皮,进入出口活套、圆盘剪、碎边剪切边,

进入联机活套,然后进入五机架六辊轧机轧制后进入出口卷取机,经飞剪分卷后,到出口步进梁进行称重、

打捆,最后运送到成品库。

图1酸轧生产线流程图

入口步进梁开卷机双切剪激光焊机入口活套拉矫机五机架六辊轧机联机活套圆盘剪出口活套酸洗工艺段卷取机出口步进梁

图2酸轧入口段主要设备

1#开卷机1#直头机双层剪1#转向夹送辊2#开卷机焊月牙剪2#直头机2#转向夹送辊1#张紧辊

计算得到未开卷时钢卷长度与圈数:

其中L为带钢长度,N为带钢圈数,D 为钢卷内径,T为带钢厚度。

2.2开卷机有张力时计算

其中V为入口段线速度,

控制系统采用1#长度L act为:

开卷机高速冲套带钢不断减少,

和带尾定位,系统设定开卷机上剩余带钢

速度降为60m/min,可根据加速度公式得入口段需要降速slow

其中V为入口段线速度,a为入口段加速度。

2.3开卷机甩尾时计算

钢卷还剩最后13m时,开卷机根据操作人员设定的。

4.1.卷筒上总力矩的计算:已知条件: 钢板厚度: mm h 6~2= 钢卷宽度:mm B 1600~700=钢卷内径: mm 762~610=Φ内钢卷外径: mm 1500~1000=Φ外卷重: G=16 t 拉伸限: 2/650mm N b=σ屈服限: 2/360mm N s=σ开卷速度: v=15m/s工作方式:在这里的工作状态为穿带时的点动开卷,因而没有开卷张力,电机点动时需克服的力矩为带材拉直时所消耗的弯曲力矩,加速启动时的动态力矩.摩擦力矩等,穿好带后电机和卷筒脱开,板带由前面的夹送辊运送。

4.1.1带材拉直所消耗的弯曲力矩:B Z h Msy)3/54/(202-=σkg.m式中: s σ——为材料屈服极限:2/mm kg 2/725.3669cm kg s=σh ——带材厚度,h=0.2~0.6cmB ——带材宽度 m 取最大值B=1.6m0Z ——由中性线到塑性变形区及弹性变形区分界线的距离,公式:E R Zs/1000σ= cmE 为带材的弹性模量 kg/cm 2E=200 Gpa 由于E 值太大,因而0Z 很小,故可忽略。

m N m kg Bh Msy.5184.44.5284/725.36696.06.14/22==⨯⨯==σ(g=9.8m/s 2)4.1.2.摩擦力矩:根据理论力学公式知:2/d Q Mμ=摩式中:Q ——由卷筒(包括带卷)的自重在轴承处所引起的反力(kg ) μ——轴承处摩擦系数,对于圆柱滚动轴承004.0=μ d ——轴承处轴承枢直径从上述受力简图中,可以得到下列的关系式:2122P P G =+500)800400(211⨯=+⨯P G kgG G P P kgG P 272007.121192002.1121==+===⇒ 则:摩擦力矩为:md P P M .72.454225.0004.0)2720019200(22221=⨯⨯+⨯=+=μ)(摩4.1.3动过程中的动态载荷1). 钢卷的转动惯量为:()(外内卷222225.1762.01600021)(21)+⨯⨯=+=φφG GD =22648kg.mm 22个卷筒的转动惯量为:(6.34777.786.047018.02405.02)222+=⨯+⨯⨯⨯=)(筒GD =355.4 kg.m 2总的转动惯量 2222.4.230034.35522648)()()(m kg GD GD GD =+=+=筒卷 2). 减速机速比i 的选择:开卷机的速度为s m v /15= (对应卷径 D=1500mm=1.5m )对应的转速min /1847.35.1152r D v R v n ====πππ 初选电机同步转速为:1n 为1000 转/分,额定转速为 9702=n 转/分则速比为581.3041847.3970==i 查《机械设计实用手册》第二版表9-2-37在326.38附近的速比选为289=17⨯17 为二级传动,重新确定开卷机的速度:对应卷最大直径)开min(/80.155.12899702m D i n v =⨯⨯==ππ 3). 把GD 2折算到电机轴上为:275.02894.23003/)(2222===i GD GD 折 kg/m 2 由初选电机,查《1》表10-4-1 知道电机的惯量 J 2.20.0m kg m = ,则22.80.04)(m kg J GD m ==电假定电机启动时间为1s ,查手册《1》表10-3-10 公式:动载转矩为:5.37)(122n n GD M -=动M N ⋅=⨯-⨯+=28.275.37/82.9)1847.3970(80.0275.0)(4.2电机功率的计算按一般旋转运动的机械所需电动机功率P 来计算,查手册《1》,见表10-3-6公式9550DD M P η=……………………………………(1) 式中:P ——电动机功率,kw D M ——电动机转矩 N.m D η——电动机转 r/min 查手册《1》,见表10-3-10 D M =动M +1M 动M ——为折算到电机轴上的动态转矩1M ——为折算到电机轴上的静阻负载转矩 1M =(y M +摩M )/i 所以折算到电机轴上的总力矩为: D M =动M +1M =动M +(y M +摩M )/i =27.28+28972.4545184+=46.79Nm代入到公式(1)中 9550DD n M P ==46.79⨯970/9550=4.753 kw, 式中n D 取970转/分 见《机械设计手册》(5),根据 ,我们选取电机YEJ-160M-6 功率P=7.5kw ,同步转速为1000转/分,额定转速为970转/分,工作制度为300次/时, FC=0.66,额定电流为17A,功率0.86, 功率因素为,78.0cos =ϕ堵转电流/额定电流为6.5,堵转转矩/额定转矩为2.0, 最大转矩/额定转矩2.0,转动惯量0.0881,质量116kg.Y2系列电动机适用于一般机械配套和出口需要、在轻栽时有较好的效率,在实际运行中有较佳节能效果,具有较高堵转转矩。

4.1.卷筒上总力矩的计算:已知条件: 钢板厚度: mm h 6~2= 钢卷宽度:mm B 1600~700=钢卷内径: mm 762~610=Φ内钢卷外径: mm 1500~1000=Φ外卷重: G=16 t 拉伸限: 2/650mm N b=σ屈服限: 2/360mm N s=σ开卷速度: v=15m/s工作方式:在这里的工作状态为穿带时的点动开卷,因而没有开卷张力,电机点动时需克服的力矩为带材拉直时所消耗的弯曲力矩,加速启动时的动态力矩.摩擦力矩等,穿好带后电机和卷筒脱开,板带由前面的夹送辊运送。

4.1.1带材拉直所消耗的弯曲力矩:B Z h Msy)3/54/(202-=σkg.m式中: s σ——为材料屈服极限:2/mm kg 2/725.3669cm kg s=σh ——带材厚度,h=0.2~0.6cmB ——带材宽度 m 取最大值B=1.6m0Z ——由中性线到塑性变形区及弹性变形区分界线的距离,公式:E R Zs/1000σ= cmE 为带材的弹性模量 kg/cm 2E=200 Gpa 由于E 值太大,因而0Z 很小,故可忽略。

m N m kg Bh Msy.5184.44.5284/725.36696.06.14/22==⨯⨯==σ(g=9.8m/s 2)4.1.2.摩擦力矩:根据理论力学公式知:2/d Q Mμ=摩式中:Q ——由卷筒(包括带卷)的自重在轴承处所引起的反力(kg ) μ——轴承处摩擦系数,对于圆柱滚动轴承004.0=μ d ——轴承处轴承枢直径从上述受力简图中,可以得到下列的关系式:2122P P G =+500)800400(211⨯=+⨯P G kgG G P P kgG P 272007.121192002.1121==+===⇒ 则:摩擦力矩为:md P P M .72.454225.0004.0)2720019200(22221=⨯⨯+⨯=+=μ)(摩4.1.3动过程中的动态载荷1). 钢卷的转动惯量为:()(外内卷222225.1762.01600021)(21)+⨯⨯=+=φφG GD =22648kg.mm 22个卷筒的转动惯量为:(6.34777.786.047018.02405.02)222+=⨯+⨯⨯⨯=)(筒GD =355.4 kg.m 2总的转动惯量 2222.4.230034.35522648)()()(m kg GD GD GD =+=+=筒卷 2). 减速机速比i 的选择:开卷机的速度为s m v /15= (对应卷径 D=1500mm=1.5m )对应的转速min /1847.35.1152r D v R v n ====πππ 初选电机同步转速为:1n 为1000 转/分,额定转速为 9702=n 转/分则速比为581.3041847.3970==i 查《机械设计实用手册》第二版表9-2-37在326.38附近的速比选为289=17⨯17 为二级传动,重新确定开卷机的速度:对应卷最大直径)开min(/80.155.12899702m D i n v =⨯⨯==ππ 3). 把GD 2折算到电机轴上为:275.02894.23003/)(2222===i GD GD 折 kg/m 2 由初选电机,查《1》表10-4-1 知道电机的惯量 J 2.20.0m kg m = ,则22.80.04)(m kg J GD m ==电假定电机启动时间为1s ,查手册《1》表10-3-10 公式:动载转矩为:5.37)(122n n GD M -=动M N ⋅=⨯-⨯+=28.275.37/82.9)1847.3970(80.0275.0)(4.2电机功率的计算按一般旋转运动的机械所需电动机功率P 来计算,查手册《1》,见表10-3-6公式9550DD M P η=……………………………………(1) 式中:P ——电动机功率,kw D M ——电动机转矩 N.m D η——电动机转 r/min 查手册《1》,见表10-3-10 D M =动M +1M 动M ——为折算到电机轴上的动态转矩1M ——为折算到电机轴上的静阻负载转矩 1M =(y M +摩M )/i 所以折算到电机轴上的总力矩为: D M =动M +1M =动M +(y M +摩M )/i =27.28+28972.4545184+=46.79Nm代入到公式(1)中 9550DD n M P ==46.79⨯970/9550=4.753 kw, 式中n D 取970转/分 见《机械设计手册》(5),根据 ,我们选取电机YEJ-160M-6 功率P=7.5kw ,同步转速为1000转/分,额定转速为970转/分,工作制度为300次/时, FC=0.66,额定电流为17A,功率0.86, 功率因素为,78.0cos =ϕ堵转电流/额定电流为6.5,堵转转矩/额定转矩为2.0, 最大转矩/额定转矩2.0,转动惯量0.0881,质量116kg.Y2系列电动机适用于一般机械配套和出口需要、在轻栽时有较好的效率,在实际运行中有较佳节能效果,具有较高堵转转矩。

4.3减速机的选择:查手册《1》,见P1403,选择满足传动比要求,并有足够的承载能力。

已知减速器的输如功率和 实际的输入轴转速,按式13.0'1111)(p A c P n n K P P ≤= …………………………………………(2) 1C P ——计算输入功率A K —— 工作情况系数,见表9-2-23(连续工作,略有变化,选A K =1.2)1n ——见表9-2-37中规定的输入轴转速。

1n =1000r/min, 1P ——规定1n 下,许用输入功率,7.5kw '1n ——实际输入轴转速 '1n =970r/min卷筒上的传动力矩:M 动=M y +M 摩+M 动⨯i=5184+454.72+27.28⨯289=13522.64N.m; 经计算满足条件(2)根据传动比为……及输入功率……,查表得:选择直联型二级摆线针轮减速器,型号XWED 7.5—106—289,低速轴许用转矩:T=19612N.m. 其中106机型,289速比。

与普通减速器补角,摆线针轮传动和少齿差行星传动一样,也具有结构简单、体积小、重量轻等优点若把摆线轮行星和少齿差行传动比较,摆线针轮行星传动具有如下优点:1).转臂轴承载荷只有渐开线齿形的60%左右,即寿命约提高5倍左右。

因为转臂轴承是一齿行星传动的薄弱环节,所以这是一个很重要的优点。

2).摆线轮和针轮间几乎有半数齿同时接触(指在制造精度较高的情况下),而且摆线齿和针齿都可以磨削,故运转平稳,噪声小。

4.4卷筒轴的强度校核卷筒轴:轴是组成机械的重要部件之一。

它用来安装各种传动零件,使之绕其轴线传动,传递转矩或回转运动,通过轴承与机架或机座联结。

轴与其上的零件组成一个组合体——轴系部件,在轴的设计时,不能只考虑轴本身,必须和轴系零部件的整个结构密切联系起来。

应用于轴的材料种类很多,主要根据轴的使用条件,对轴的强度、刚度和其它机械性能等的要求,采用的热处理方式,同时考虑制造加工工艺,并力求经济合理,通过设计计算来选择卷筒轴的材料。

开卷机中,卷筒轴既要支承卷筒和刚卷的重量又要传递电动机的转矩,即同时承受弯矩和扭矩的作用。

由于同样的材料,在热处理工艺不同时,所得到的静强度、硬度和疲劳极限也会不同,所以在选择卷筒轴时还应确定其热处理方法。

卷筒轴受载荷大,应选用调质钢(含碳量在0.30%-0.60%范围内的碳素结构钢和合金结构钢),调质钢能进行调质处理。

调质处理后得到的是索氏体组织,它比正火或退火所得到的铁素体混合组织具有更好的综合力学性能(例如:更高的强度、较高的冲击韧度,较低的脆性转变温度和较高的疲劳强度)。

调质钢的钢种很多,常用的有35、45、40Cr 、45Mn 、40MB 等。

卷筒轴的钢种我们选取45,45钢调质后的硬度为HB217——255。

轴的设计应满足下列几方面的要求:在结构上要受力合理,尽量避免或减少应力集中,足够的强度(静强度和疲劳强度),必要的刚度,特殊情况下的耐腐蚀性和耐高温性,高速轴的振动稳定性及良好的加工工艺性,并应使零件的轴上定位可靠、装备适当和装拆方便等。

4.4.1校核轴的安全系数已知条件:1. 传递的扭矩为: T=13339.027N.m 2 .轴的结构图和受力简图如下:⎪⎪⎩⎪⎪⎨⎧⨯=⨯+=5005952121112P G G P P⇒ ⎩⎨⎧==kg P kgP 17520952021 (乘g 折合N )弯矩图,在上面,33108.91059521⨯⨯⨯⨯=-G M =46743.2Nm 易知在(2)处为最危险截面,校核此处的安全系数S由表5-1-10 得 双向旋转轴的校核公式221)(3)(TW T K W M K S τσσ+=-][S ≥见《1》 查表5-1-21 [S ]=1.3~1.5 式中 1-σ——为材料的弯曲疲劳极限 MPa由表5-1-1 根据调质 40r C d=240 可以知道: 1-σ=335N/mm 2, b σ=685N/mm 2M ——轴危险截面上的弯矩 N.mmT ——轴危险截面的转矩 N.mmW ——轴危险截面上的抗弯截面模数 3.m m NW T ——轴危险截面上的抗扭截面模数 3.m m N 见《1》表5-1-11 W=331.032d d ≈π W T =W 2σK τK ——弯曲和剪切疲劳极限的综合影响系数,见《1》表5-1-12由b σ=685N/mm 2,在表中标准化为700,由配合H7/m6选σK =3.39 τK =2.44 则S =22)8.20901176044.2(3)104.104546743(39.3335+⨯=2.133>[s]=1.5满足要求。

4.4.2轴的静强度安全系数校核s S该校核的目的在于校核轴对塑性变形的抵抗能力,轴的强度是根据轴所受的最大瞬时载荷(包括动载荷和冲击载荷)来计算的公式见手册《1》P801,s S =≥⎪⎪⎭⎫ ⎝⎛++2max 2max max 3)(T sW T A FW M σ[s S ]式中:max M max T ——轴危险截面上的最大弯矩和扭矩 max F ——作用于轴上的最大轴向载荷W T W ——轴危险截面的抗弯和抗扭截面系数。

A ——轴危险截面的面积查手册《1》表5-1-1的屈服极限为 s σ=4902/mm N表5-1-22有[s S ]=1.7~2.2 且s σ/b σ=190/685=0.72属于低塑材料s S =2)8.2090117602(34.10542.467432490⨯+⨯=5.354≥[s S ]=2.2也满足要求。