热喷涂概念及工艺流程

- 格式:doc

- 大小:14.00 KB

- 文档页数:3

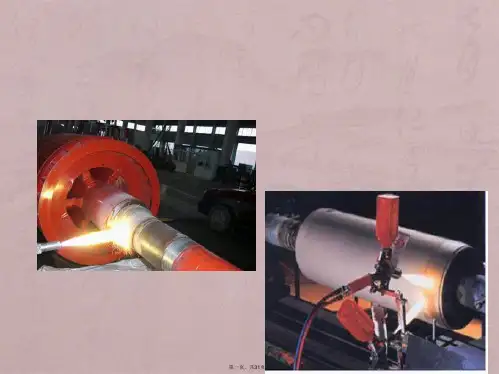

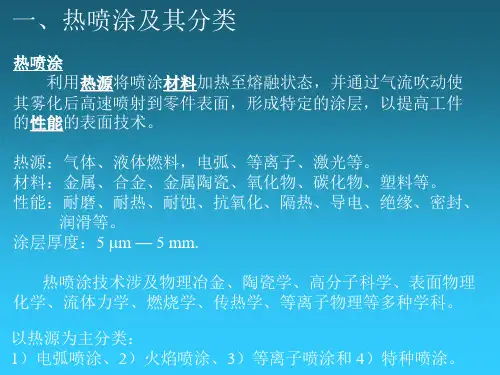

热喷涂原理热喷涂是一种先进的表面涂层技术,通过高温燃烧或等离子喷射的方式将涂层材料喷射到基材表面,形成坚固的涂层层厚。

热喷涂技术广泛应用于航空航天、汽车制造、石化、能源等领域,具有提高材料性能、延长使用寿命、增强耐磨、耐腐蚀等优点。

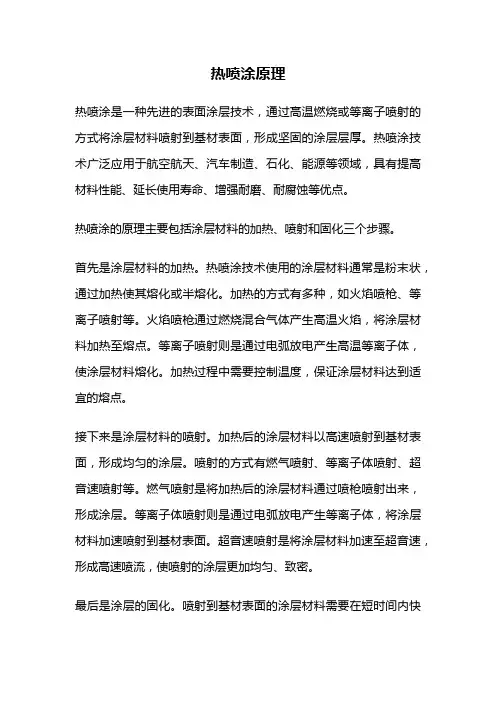

热喷涂的原理主要包括涂层材料的加热、喷射和固化三个步骤。

首先是涂层材料的加热。

热喷涂技术使用的涂层材料通常是粉末状,通过加热使其熔化或半熔化。

加热的方式有多种,如火焰喷枪、等离子喷射等。

火焰喷枪通过燃烧混合气体产生高温火焰,将涂层材料加热至熔点。

等离子喷射则是通过电弧放电产生高温等离子体,使涂层材料熔化。

加热过程中需要控制温度,保证涂层材料达到适宜的熔点。

接下来是涂层材料的喷射。

加热后的涂层材料以高速喷射到基材表面,形成均匀的涂层。

喷射的方式有燃气喷射、等离子体喷射、超音速喷射等。

燃气喷射是将加热后的涂层材料通过喷枪喷射出来,形成涂层。

等离子体喷射则是通过电弧放电产生等离子体,将涂层材料加速喷射到基材表面。

超音速喷射是将涂层材料加速至超音速,形成高速喷流,使喷射的涂层更加均匀、致密。

最后是涂层的固化。

喷射到基材表面的涂层材料需要在短时间内快速冷却固化,形成坚固的涂层。

固化的方式有自然冷却、冷却剂冷却、热处理等。

自然冷却是将喷射的涂层材料放置在自然环境下,通过空气散热,使其快速冷却固化。

冷却剂冷却则是将喷射的涂层材料浸入冷却剂中,利用冷却剂的快速冷却效果,使其迅速固化。

热处理是将喷射的涂层材料进行热处理,通过高温加热使其再次熔化,并在适宜的温度下固化。

总结起来,热喷涂技术通过加热涂层材料、喷射到基材表面,再固化形成坚固的涂层。

这种技术能够提高材料的性能,延长使用寿命,增强耐磨、耐腐蚀等特性,广泛应用于各个领域。

热喷涂技术的不断发展和创新将为各行各业带来更多的应用和发展机会。

热喷涂原理及介绍1.热喷涂原理及介绍热喷涂技术是表面工程领域的重要技术之一,它的原理是利用各种不同的热源,将预喷涂的各种材料如金属、合金、陶瓷、塑料及其各类复合材料加热至熔化或熔融状态,借助气流的高速雾化形成微粒雾流沉积在已预处理的工件表面形成堆积状,与基体紧密结合的涂层。

而将Ni-Cr-B-Si系列喷涂层进行重熔处理形成的具有冶金结合特征的涂层称为喷熔层或重熔层。

热喷涂技术可用来喷涂几乎所有的固体工程材料,如硬质合金、陶瓷、金属、石墨和尼龙等,形成耐磨、耐蚀、隔热、抗氧化、绝缘、导电、防辐射等具有各种特殊功能的涂层。

该技术还具有工艺灵活、施工方便、适应性强及经济效益好等优点,被广泛应用于宇航、机械、化工、冶金、地质、交通、建筑等工业部门,并获得了迅猛的发展。

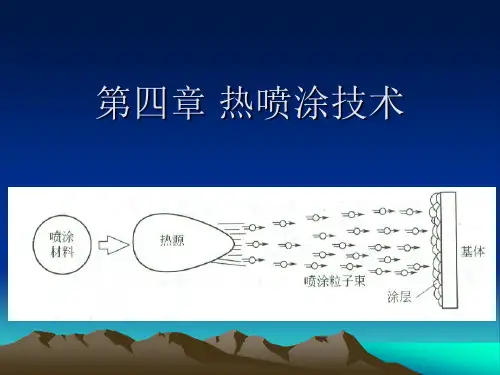

从喷涂材料进入热源到形成涂层称喷涂过程,一般经历四个阶段既加热、雾化、飞行和沉积。

首先是喷涂材料被加热熔化或软化阶段。

当端部材料进入热源的高温区域,即被加热,形成熔滴,进而形成的熔滴,在外加压缩气流或热源自身射流的作用下,雾化成细微的熔粒。

第二阶段熔粒流飞行过程中,被加速。

当这些具有一定温度和速度的颗粒以一定的动能冲击基材表面,产生强烈的碰撞,在碰撞瞬间,颗粒的动能转化成热能传给基材,并沿凹凸不平的表面产生变形,变形的颗粒迅速冷凝并产生收缩,呈扁平状连续不断地沉积在基材表面,从而形成涂层。

众所周知,除少数贵金属外,金属材料会与周围介质发生化学反应和电化学反应而遭受腐蚀。

此外,金属表面受各种机械作用而引起的磨损也极为严重,大量的金属构件因腐蚀和磨损而失效,造成极大的浪费和损失。

据一些工业发达国家统计,每年钢材因腐蚀和磨损而造成的损失约占钢材总产量的10%,损失金额约占国民经济总产值的2-4%。

如果将因金属腐蚀和磨损而造成的停工、停产和相应引起的工伤、失火、爆炸事故等损失统计在内的话,其数值更加惊人。

因此,发展金属表面防护和强化技术,是各国普遍关心的重大课题。

热喷涂技术介绍热喷涂一、热喷涂介绍1、热喷涂是一种表面强化技术,是表面工程技术的重要组成部分,一直是我国重点推广的新技术项目.它是利用某种热源(如电弧、等离子喷涂或燃烧火焰等)将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰留本身或压缩空气以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术。

2、热喷涂原理:热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。

涂层材料可以是粉状、带状、丝状或棒状。

热喷涂枪由燃料气、电弧或等离子弧提供必需的热量,将热喷涂材料加热到塑态或熔融态,再经受压缩空气的加速,使受约束的颗粒束流冲击到基体表面上。

冲击到表面的颗粒,因受冲压而变形,形成叠层薄片,粘附在经过制备的基体表面,随之冷却并不断堆积,最终形成一种层状的涂层。

该涂层因涂层材料的不同可实现耐高温腐蚀、抗磨损、隔热、抗电磁波等功能。

3、定义:热喷涂是指采用氧—乙炔焰、电弧、等离子弧、爆炸波等提供不同热源的喷涂装置,产生高温高压焰流或超音速焰流,将要制成涂层的材料如各种金属、陶瓷、金属加陶瓷的复合材料、各种塑料粉末的固态喷涂材料,瞬间加热到塑态或熔融态,高速喷涂到经过预处理(清洁粗糙)的零部件表面形成涂层的一种表面加工方法。

我们把特殊的工作表面叫“涂层”,把制造涂层的工作方法叫“热喷涂”,它是采用各种热源进行喷涂和喷焊的总称。

4、用途:这在高速气流的作用下使之雾化成微细熔滴或高温颗粒,以很高的飞行速度喷射到经过处理的工件表面,形成牢固的覆盖层,从而使工件表面获得不同硬度、耐磨、耐腐、耐热、抗氧化、隔热、绝缘、导电、密封、消毒、防微波辐射以及其他各种特殊物理化学性能。

它可以在设备维修中修旧利废,使报废的零部件“起死回生”;也可以在新产品制造中进行强化和预保护,使其“益寿延年”。

5、热喷涂材料:喷涂粉末在整个热喷材料中占据十分重要的地位。

热喷涂综述一、热喷涂的定义热喷涂技术,是采用某种高温热源,将欲涂覆的涂层材料熔化或至少软化,并用气体使之雾化成微细液滴或高温颗粒,高速喷射到经过预处理的基体表面形成涂层的技术。

当热源的比能量足以使基体表面发生薄层熔化,与喷射的熔融颗粒形成完全致密的冶金结合涂层时,称为热喷焊,简称喷焊。

使用高温热源,如氧——可燃气体燃烧火焰、电弧、等离子电弧、激光束、爆炸能等,是热喷涂技术区别于其他喷涂方法和表面涂覆方法的主要特征。

不同热源的最高温度列于附表。

附表:不同热源的最高温度二、热喷涂技术的特点采用热喷涂技术,制备各种表面强化和表面防护涂层,具有许多独特的优点:(1)能够喷涂的材料范围特别广,包括各种金属及合金、陶瓷及金属陶瓷、塑料、非金属矿物等几乎所有固态工程材料。

因而能够制备耐磨、减摩、耐蚀、耐高温、抗氧化、绝缘、导电、催化、辐射、防辐射、抗干扰、超导、非晶态及生物功能等各种功能涂层;(2)能够在多种基体材料上形成涂层,包括金属基体、陶瓷基体、塑料基体、石膏、木材甚至纸板上都能喷涂,被喷涂的材料范围也十分广泛;(3)一般不受被喷涂工件尺寸和施工场所的限制,既可厂内施工,也可现场施工;(4)涂层沉积效率较高,特别适合沉积薄膜涂层。

涂层厚度可以控制,从几十微米到几毫米甚至可厚达 20mm;(5)除喷焊外,热喷涂施工对基体的热影响很小,基体受热温度不超过200℃,基体不会发生变形和性能变化;(6)在满足强度要求的前提下,制件基体可以采用普通材料代替贵重材料,仅涂层使用优质材料,使“好钢用在刀刃上”;(7)热喷涂施工艺灵活,方便,迅速,适应性强。

当然,热喷涂技术也有如下一些缺点:(1)除喷焊外,热喷涂涂层与基体的结合主要是物理机械结合,结合强度不大高,涂层耐冲击和重载性能较差;(2)喷涂涂层含有不同程度的孔隙,对于耐腐蚀、抗氧化、绝缘等应用,一般不如整体材料。

但可通过复合涂层系统设计等方法予以改进提高;(3)喷涂小件时,涂层材料的收得率低;(4)热喷涂手工操作时的劳动条件较差,有噪音、粉尘、热和弧光辐射问题,必须注意劳动保护措施。

热喷涂概念及工艺流程

热喷涂原理:

法国木松桥公司从1949年开始进行管子仿真对比实验,结果表明:管子喷锌再涂沥青的复合涂层防腐效果最佳。

锌涂层有两方面作用:1、由于锌的电化学点位比铁低,通过锌的反应,保护铁管不发生腐蚀;2、当锌层受到盐溶液腐蚀时会产生难溶的化合物(磷酸锌、氯化锌、硫酸锌)覆盖管子表面,形成保护膜,从而减缓腐蚀介质的侵入。

起到保护铁管的作用

热喷涂技术是根据以上实验利用热源将喷涂材料加热至溶化或半溶化状态,利用压缩空气的气流将喷涂材料溶滴雾化成细小微粒并一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法。

热喷涂技术在普通材料的表面上,制造一个特殊的工作表面,使其达到:防腐、耐磨、减摩、抗高温、抗氧化、隔热、绝缘、导电、工艺等一系多种功能,使其达到节约材料节约能源的目的,我们把特殊的工作表面叫涂层,把制造涂层的工作方法叫热喷涂。

热喷涂层是由细小颗粒形成的涂层,热喷涂技术是表面工程技术的重要组成部分之一,约占表面工程技术的三分之一。

国家标准:

施工质量要求需要符合国标:GB11373-1989《热喷涂金属件表面预处理通则》GB/T9793-1997《金属和其他无机覆盖层热喷涂锌铝及其合金》GB/T19352.1-2003《热喷涂热喷涂结构的质量要求第1部分:选择和使用指》GB/T19352.2-2003《热喷涂热喷涂结构的质量要求第

2部分:全面的质量要求》GB/T19352.3-2003《热喷涂热喷涂结构的质量要求第3部分:标准的质量要求》GB/T19352.4-2003《热喷涂热喷涂结构的质量要求第4部分:基本的质量要求》

二工艺流程

工件表面预处理制造涂层(喷涂)涂料封孔处理

工件表面预处理:利用压缩空气的压力和砂粒自重,将压力罐中砂粒压入喷砂管,由压缩空气推动,从喷嘴高速喷出对钢框表面进行粗化处理。

通过喷砂处理使工件表面非常彻底的除去氧化皮、油脂、锈蚀及油污等附着物,呈现洁净的基体表面。

其次,是将工件表面处理成较高的粗糙度,以增大基体与涂层的结合强度,增强附着力。

质量要求:喷砂除锈需达到GB8923-88中的Sa3级标准,粗糙度达到Ry=60-100微米

砂料选用高硬度,有棱角的石英砂。

颗粒直径在0.5-1mm范围。

喷砂嘴使用=6-8mm紫陶喷嘴。

作业流程:将喷砂设备9m3/8kg空气压缩机、储气罐、油水分离器、喷砂罐、耐磨胶管、喷砂枪、耐磨瓷嘴、防护设施要求后,开始作业。

控制好空气压力(0.6-0.7Mpa),喷射角度(a=50-75°),覆盖时间(≤4h),喷射距离(150-200mm),是保证表面处理质量的关键因素。

制造涂层(喷锌或喷铝)采用目前较为先进的喷涂设备。

喷涂设备为SX-D2型高速电弧喷涂机。

材料为99.99%的纯锌丝,以电弧为热源把

丝材加热融化利用空气压缩机的高速气流将融化的丝材雾化为颗粒细小均匀的粒子以一定的速度喷射在已经喷砂处理后的工件表面上,形成涂层。

在喷涂作业过程中,喷枪距离工件10-20cm,喷射角度0-15度,喷枪移动速度12-18cm/s。

更换喷涂面时,应有1/3宽度的重叠喷涂带,喷压不低于0.4mpa。

电弧喷涂适合大面积作业。

涂料封闭处理:由于涂层是由细小的颗粒堆积形成,不可避免的产生孔隙,空气中的氧化物通过涂层孔隙进入涂层内与铁产生氧化,形成氧化铁,消弱了涂层于钢框基体之间的结合力导致涂层脱落。

由此喷涂后必须进行涂料封闭处理。

一般采用弹性聚氨酯环氧涂料或氟碳漆进行封闭处理,封闭后的复合涂层寿命是不封闭的1.5-2.3倍,这是世界公认的最佳协同效应。

喷铜工艺与喷锌和铝的工艺一样,区别在于铜的熔点比锌和铝高,涂层颗粒较大,导致空隙率高。

天津市劲风金属表面热处理有限公司

品质部。