压缩机工艺流程图表(2013[1].5修)

- 格式:pdf

- 大小:203.12 KB

- 文档页数:13

各种压缩机工作原理动图(完整版)一、活塞式压缩机活塞式压缩机的工作是气缸、气阀和在气缸中作往复运动的活塞所构成的工作容积不断变化来完成。

如果不考虑活塞式压缩机实际工作中的容积损失和能量损失(即理想工作过程),则活塞式压缩机曲轴每旋转一周所完成的工作,可分为吸气,压缩和排气过程。

活塞式压缩机工作原理:压缩过程:活塞从下止点向上运动,吸、排汽阀处于关闭状态,气体在密闭的气缸中被压缩,由于气缸容积逐渐缩小,则压力、温度逐渐升高直至气缸内气体压力与排气压力相等。

压缩过程一般被看作是等熵过程。

排气过程:活塞继续向上移动,致使气缸内的气体压力大于排气压力,则排气阀开启,气缸内的气体在活塞的推动下等压排出气缸进入排气管道,直至活塞运动到上止点。

此时由于排气阀弹簧力和阀片本身重力的作用,排气阀关闭排气结束。

二.双螺杆压缩机双螺杆压缩机具有一对互相啮合、相反旋向的螺旋形齿的转子。

大气通过进气过滤器将灰尘或杂质滤除后,经进气控制阀进入螺杆空气压缩机机头的吸气齿槽容积腔中,随着阳、阴转子啮合运动,齿槽容积腔中的空气被逐渐压缩,当空气被压缩到规定的压力时,压缩空气即从特定的排气孔口排出,然后流经油气分离罐,此时压缩排出的含油气体在油气分离罐内通过碰撞、拦截、重力作用,绝大部份的油介质被分离下来,然后进入油气分离芯进行二次分离,得到含油量很少的压缩空气,最后通过空气冷却器冷却排出,完成整个工作过程。

(国内做的比较成熟的双螺杆空压机公司是广东艾高,专注螺杆空压机20多年,微信:艾高空压机)三、单螺杆压缩机螺杆式压缩机又称螺杆压缩机。

20世纪50年代,就有喷油螺杆式压缩机应用在制冷装置上,由于其结构简单,易损件少,能在大的压力差或压力比的工况下,排气温度低,对制冷剂中含有大量的润滑油(常称为湿行程)不敏感,有良好的输气量调节性,很快占据了大容量往复式压缩机的使用范围,而且不断地向中等容量范围延伸,广泛地应用在冷冻、冷藏、空调和化工工艺等制冷装置上。

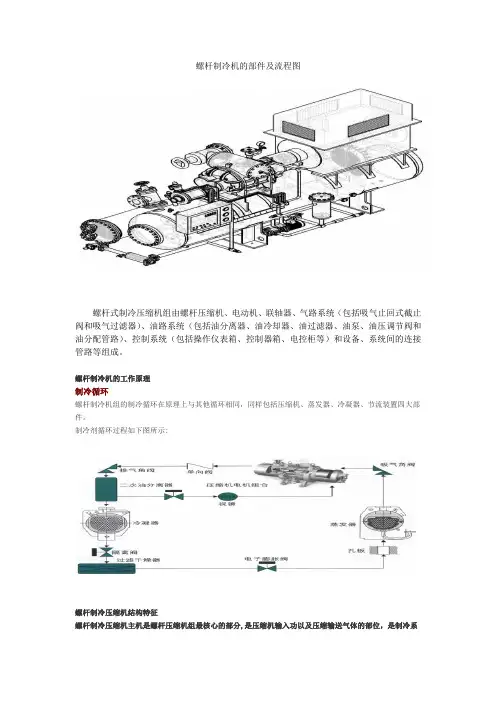

螺杆制冷机的部件及流程图螺杆式制冷压缩机组由螺杆压缩机、电动机、联轴器、气路系统(包括吸气止回式截止阀和吸气过滤器)、油路系统(包括油分离器、油冷却器、油过滤器、油泵、油压调节阀和油分配管路)、控制系统(包括操作仪表箱、控制器箱、电控柜等)和设备、系统间的连接管路等组成。

螺杆制冷机的工作原理制冷循环螺杆制冷机组的制冷循环在原理上与其他循环相同,同样包括压缩机、蒸发器、冷凝器、节流装置四大部件。

制冷剂循环过程如下图所示:螺杆制冷压缩机结构特征螺杆制冷压缩机主机是螺杆压缩机组最核心的部分,是压缩机输入功以及压缩输送气体的部位,是制冷系统的心脏.主要有机体部件、转子部件、滑阀部件、轴封部件、联轴器部件、内容机比测定机构部件、吸气过滤器部件组成.(见下图)压缩机半封闭喷油螺杆式压缩机属于正位移压缩机,由三部分组成:电机、转子和一次油分离器。

半封闭电机转速为3000RPM,由吸气冷却。

单机头制冷量为209~709kw,双机头制冷量为791~1419kw。

双机头机组的两台压缩机可同可异.压缩机仅有三个运动部件:阴、阳转子和一个滑阀.阳转子由电机直接驱动,并带动阴转子,转子两边各有各自的轴承。

调节滑阀位于阴、阳螺杆齿和部位上部,通过改变滑阀位置可以调节压缩机容量。

油压驱动活塞带动滑阀,沿着螺杆顶部平行于螺杆转子移动。

滑阀完全盖住转子时,压缩机满载.滑阀向排气口侧运动,压缩机便卸载,这时压缩机螺杆的有效工作长度便减少,制冷量便随之下降。

螺杆式压缩机的工作原理n螺杆式制冷压缩机属于容积型回转式制冷压缩机,它利用一对相互啮合的阴阳转子在机体内作回转运动,周期性地改变转子每对齿槽间的容积来完成吸气、压缩、排气过程.(如下图)排气过程吸气过程气体压缩过程内容积比可调—-“武冷"螺杆制冷压缩机差异化特征内容积比自动调节,可以避免过压缩及欠压缩过程;可以根据系统工况要求使机组始终能在最节能,最高效率容积比上运行.进而为用户节约大量的运行费用。

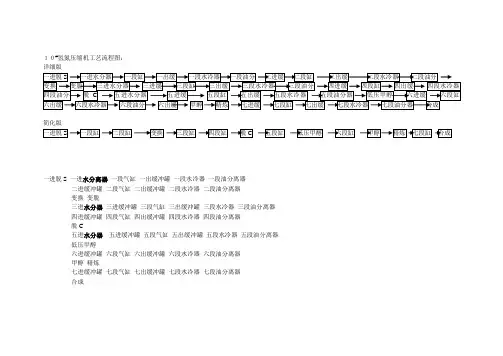

五种压缩机机组工艺流程和故障分析,真的很全面原料气压缩机组(一)空气压缩机组1、工艺流程概述空气压缩机作为二段转化用工艺空气压缩机,通过进口空气过滤器从大气吸入空气,经四段压缩至出口压力3.61MPa后,送入一段对流段预热,再进入二段转化炉参与转化反应,并同时配入氨合成所需的工艺氨气。

三段出口还抽出部分空气作为全厂仪表空气。

压缩机分两缸四段,段间设有三个换热器,换热器兼有分离器的作用。

在压缩机的出口设有出口安全阀和止逆阀压缩机防喘振系统包括(V-17)二段出口放空阀和(FIC-4)四段出口放空阀。

空气压缩机流程参见图1。

2压缩机结构简介1)空压机低压缸:2)空压机高压缸:3)主要零部件及材料:4、常见故障分析1故障一、异常振动2除上述原因外,汽轮机尚有如下原因3除上述原因外,压缩机尚有如下原因4二、轴向推力过大,轴向位移增加5故障三、轴承温度或轴承回油温度升高6故障四、压缩机喘振7故障五、凝汽器真空下降故障原因处理措施1、喷射泵嘴堵塞1、三个喷嘴同时使用或停喷射泵,清洗喷嘴2、真空系统漏气2、清除漏汽部位3、冷却水温度过高或凝汽器水侧结垢,堵塞3、调整水温(凉水塔多开风机)必要时停车清除换热管水垢4、凝汽器液面高,淹没列管4、及时开泵排放(二)原料气压缩机组1、工艺流程概述原料气压缩机分为两缸离心式压缩机,它由一台中压凝汽式汽轮机直接驱动。

其任务是把从外界送来的0.41MPa(4.3Kg/cm2)天然气加压到4.31MPa(44Kg/cm2),然后送入工艺系统,作为转化用原料天然气。

压缩机出口压通过由压力调节器PRC-27和汽轮机调速器构成的串级调节回路改变汽轮机转速来控制。

为保证压缩机进口压力稳定,还设有压缩机进口压力调节器PRC-26,以调节进口天然气压力达到给定值。

压缩机设有二回一防喘回路和一回一开车旁路。

当压缩机出口气体流量减少到防喘调节器FIC-70整定值时,防喘阀打开增加进气流量,以避免机组喘振。

2010天然气处理站工艺流程图(深冷工艺部分)Ver:4.09.01.08.01天然气处理站2010-1-25目录(一)图例 (4)(二)处理站工艺流程总图 .................................... 错误!未定义书签。

(三)处理站工艺流程详图 .. (8)一、天然气净化系统主流程 (8)1 分离和压缩单元 (8)2 脱硫和脱水单元 (9)3 增压和风冷单元 (10)4 预冷和膨胀制冷单元 (11)5 轻组分(C1、C2)分馏单元 (12)6 液化气(C3、C4)分馏单元 (13)二、天然气净化系统辅流程 (14)1、仪表风和氮气系统流程 (14)2、仪表风分配流程 (15)3、分子筛脱水系统流程 (16)4、燃气系统流程 (17)5、硅油系统流程 (18)6、甲醇注入系统流程 (19)7、净化外输气分配流程 (20)8、循环水冷却系统流程 (21)9、火炬放空系统流程 (22)10、设备排污系统流程 (23)○1排污系统流程(1) (23)○2设备排污系统流程(2) (24)11、单体设备内部流程 (25)○1K/X-600A流程 (25)○2K/X-600B流程 (26)○3K-610A/B进口压缩机 (27)○4直输压缩机 (29)○5港沧线增压机 (31)12、中央空调/热泵系统流程 (33)(一)图例主要工艺管线次要工艺管线软管管线交叉管内介质流向 进出装置或单元的介质流向封头法兰法兰盖截止阀(DN ≥50)闸阀止回阀截止阀(DN <50)锥形过滤器Y 型过滤器网状过滤器阻火器孔板消声器装卸鹤管清管指示器节流阀绝缘接头椭圆封头板式换热器 火炬管壳式冷却器重沸器加热器蒸发空间式重沸器 卧式重沸器板翅式换热器 立式容器固定顶罐球形罐电动离心泵或电动漩涡泵电动往复泵电动往复压缩机(多级) 旋风分离器立式分离器卧式分离器外部取压的自力式阀前压力调节 外部取压的自力式阀后压力调节齿轮泵或螺杆泵压力或真空指示差压指示流量指示 保温管伴热管电伴热管气动或液动活塞阀里程桩检查桩转角桩牺牲阳极压力或真空指示干式空气冷却器电磁阀电动阀温度指示调节阀三通阀 余热锅炉或蒸汽发生器拱管跨越 梁式跨越立式精密过滤器球阀密闭式弹簧安全阀立式加热炉减压阀 蝶阀填料塔桁架跨越板式塔(塔板层序(1,2,…)由下向上固定床层反应器清管球收发器(三)处理站工艺流程详图一、深冷装置主体工艺流程高压分离器:DN1400 4.4MPa 8.87 m360℃中压分离器:DN2000 1.6MPa 20 m360℃低压分离器南/北:DN3000 0.4MPa 71.3 m360℃高压精密过滤器:DN900 3.5 MPa 1.61 m350℃中压精密过滤器:DN900 1.4 MPa 1.54 m325℃低压精密过滤器南/北:DN900 0.6 MPa 1.69 m325℃直输机中压精密过滤器:DN900 3371mm 1.4MPa 1.54 m325℃K-610A/B(进口压缩机):6HOS-3 2450kw 990rpm 直输机:H-78/30-152/8.5 1245kw 420rpmV-265(洗涤器):DN508 4.28MPa 0.16m365.5℃K-600A(膨胀机增压端):EC2-458 40000 m3/h K-600B(国产膨胀机增压端):PLPT-687/41-9.5 40000m3/h AC-715A/B(空冷器):14.9kw3 增压和风冷单元10T-1000(轻组分分馏塔):DN1371 0.98MPa 5.1m3-101℃T-1100(脱乙烷塔):DN762 1.02MPa 7.41m3-101℃T-1750(甲醇水洗塔):DN914 1.4MPa 6m3-23.3℃E-420(小冷箱):DN800 1.42MPa 1.2m3-196℃2200×1.1MBTU/HR E-490(脱乙烷塔底重沸器):DN100 5 轻组分(C1、C2)分馏单元0.81MPa 3.03m350℃1454×1.1MBTU/HR P-15A/B(轻组分分馏塔底泵):3.75kw 16m3/h P-10A/B(脱乙烷塔底泵):18.75kw 27m3/hV-140(燃气洗涤器):DN324 1.07Mpa 0.1m365.5℃HE-101(分子筛加热炉):GL1500-Q/1.6-Q 1500kw 4、燃气系统流程M-2600(硅油炉):FT-1200-C 3480kw7、净化外输气分配流程8、循环水冷却系统流程E-106(再生气冷却器):DN600 1.6Mpa 300℃ E-0101(压缩机后水冷器):4.0Mpa 100℃ 160.2m 2 天然气进/出口温度:70℃/42℃ 冷却水进/出口温度:32℃/37℃ 液化气水冷器: DN500 1.55MPa 0.99m 3 150℃ K/X-600B 水冷器:DN400 6.0Mpa 11.8m 2 水温度:32℃ 天然气温度64℃ 制氮机水冷器:DN303 0.7MPa 10.5m 2 40℃高压分离器:DN1400 4.4Mpa 8.87m360℃中压分离器:DN2000 1.6Mpa 20m360℃低压分离器南/北:DN3000 0.4Mpa 71.3m3 10、设备排污系统流程60℃分离器零位罐:DN1200 1.6Mpa 7.9m340℃高压精密过滤器中压精密过滤器低压精密过滤器低压精密过滤器直输机零位罐:DN1000 1.6Mpa 2.7m360℃高压精密过滤器:DN900 3.5Mpa 1.61m350℃中压精密过滤器:DN900 1.4Mpa 1.54m325℃低压精密过滤器南/北:DN900 0.6Mpa 1.69m325℃污油罐:DN15 常压高压精密过滤器:DN900 3.5Mpa 1.61m350℃中压精密过滤器:DN900 1.4Mpa 1.54m325℃低压精密过滤器南/北:DN900 0.6Mpa 60m3○2设备排污系统流程(2)○3K-610A/B进口压缩机A K-610A/B工艺气流程B K-610A/B油(循环油、高压注油)流程和水流程○4直输压缩机B 直输机油(循环油、高压注油)流程和水流程○5港沧线增压机A 增压机工艺气流程B 增压机油(循环油、高压注油)流程和水流程。

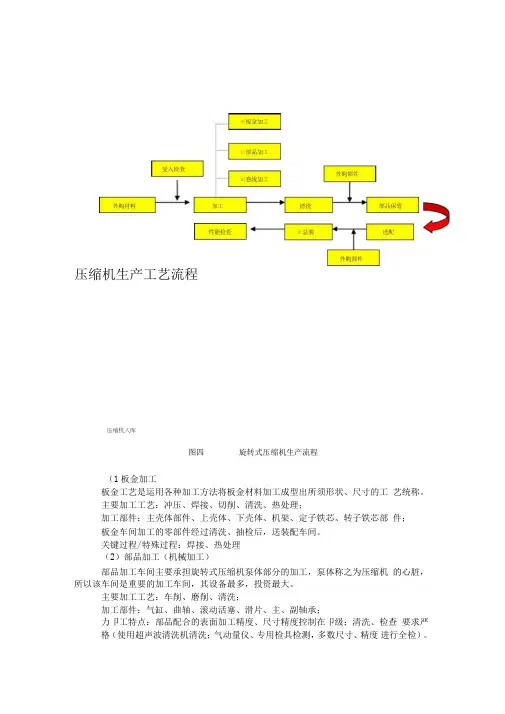

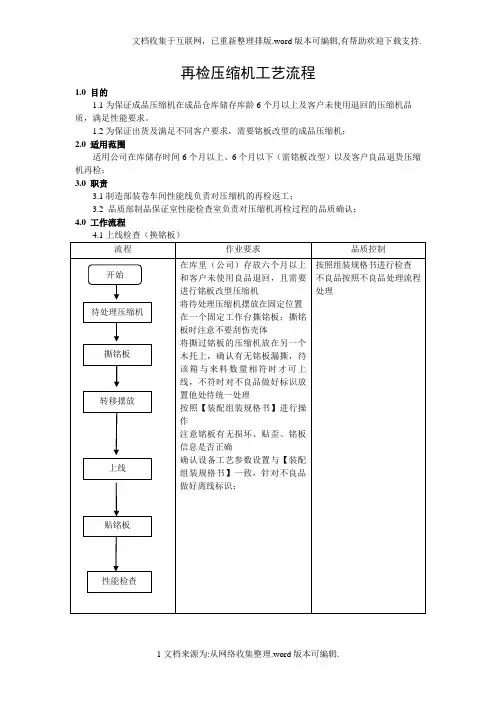

压缩机生产工艺流程

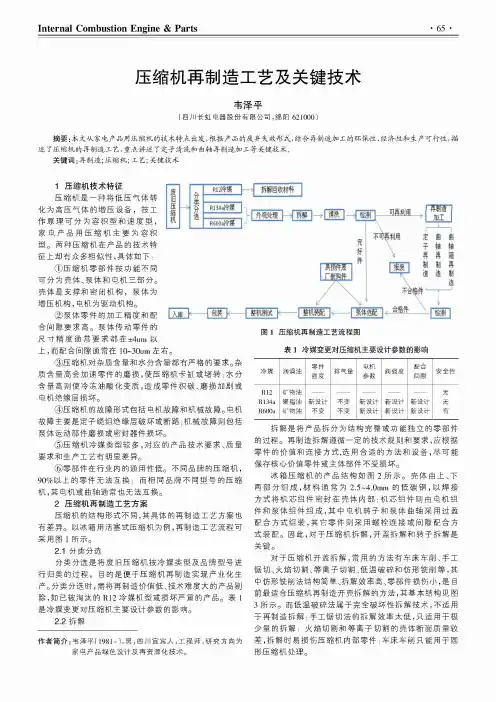

图四 旋转式压缩机生产流程

(1板金加工

板金工艺是运用各种加工方法将板金材料加工成型出所须形状、尺寸的工 艺统称。

主要加工工艺:冲压、焊接、切削、清洗、热处理;

加工部件:主壳体部件、上壳体、下壳体、机架、定子铁芯、转子铁芯部 件; 板金车间加工的零部件经过清洗、抽检后,送装配车间。

关键过程/特殊过程:焊接、热处理

(2)部品加工(机械加工)

部品加工车间主要承担旋转式压缩机泵体部分的加工,泵体称之为压缩机 的心脏,所以该车间是重要的加工车间,其设备最多,投资最大。

主要加工工艺:车削、磨削、清洗;

加工部件:气缸、曲轴、滚动活塞、滑片、主、副轴承;

力卩工特点:部品配合的表面加工精度、尺寸精度控制在卩级;清洗、检查 要求严格(使用超声波清洗机清洗;气动量仪、专用检具检测,多数尺寸、精度 进行全检)。

压缩机入库

关键过程:气缸、曲轴、滚动活塞精磨

(3)卷线(电机)车间卷线车间进行电机定子绝缘纸、电磁线以及引出线的插入、整形和检查;目前有2 条生产线,生产自动化程度高。

关键过程:线圈绝缘检测

(4)装配车间装配车间是将从机加工、板金、电机加工的部件进行选配、组装、壳体焊接、表面涂装、性能检测;涉及的检查项目有:工序间的装配尺寸检查、电气性能检查、整机密封性以及最终的安全和性能检查。

装配是压缩机生产过程中的关键工序,压缩机装配无论从设备、工艺及装配环境、人员素质都有较高的要求。

主要工艺流程如下:选配一阀片铆接一泵体装配T转子热套一壳体热套T壳体和储液器焊接一气密检查T 涂装T真空干燥T在线试验

特殊过程:壳体和储液器焊接、涂装

关键过程:真空干燥、在线试验。

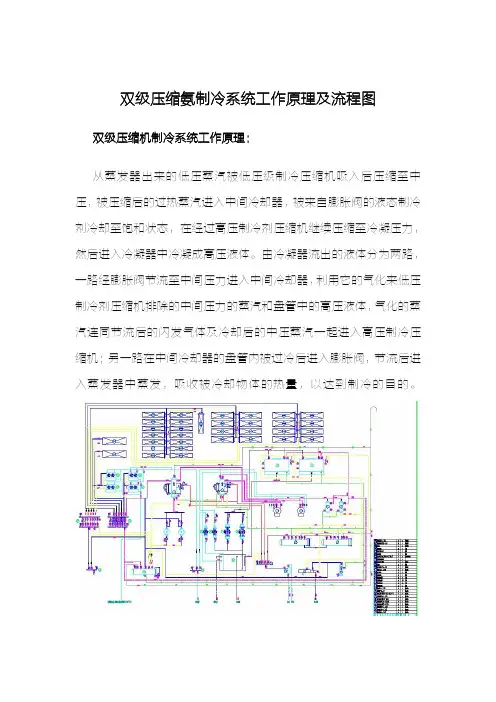

双级压缩氨制冷系统工作原理及流程图双级压缩机制冷系统工作原理:

从蒸发器出来的低压蒸汽被低压级制冷压缩机吸入后压缩至中压,被压缩后的过热蒸汽进入中间冷却器,被来自膨胀阀的液态制冷剂冷却至饱和状态,在经过高压制冷剂压缩机继续压缩至冷凝压力,然后进入冷凝器中冷凝成高压液体。

由冷凝器流出的液体分为两路,一路经膨胀阀节流至中间压力进入中间冷却器,利用它的气化来低压制冷剂压缩机排除的中间压力的蒸汽和盘管中的高压液体,气化的蒸汽连同节流后的闪发气体及冷却后的中压蒸汽一起进入高压制冷压缩机;另一路在中间冷却器的盘管内被过冷后进入膨胀阀,节流后进入蒸发器中蒸发,吸收被冷却物体的热量,以达到制冷的目的。

螺杆制冷机的部件及流程图螺杆式制冷压缩机组由螺杆压缩机、电动机、联轴器、气路系统(包括吸气止回式截止阀和吸气过滤器)、油路系统(包括油分离器、油冷却器、油过滤器、油泵、油压调节阀和油分配管路)、控制系统(包括操作仪表箱、控制器箱、电控柜等)和设备、系统间的连接管路等组成。

螺杆制冷机的工作原理制冷循环螺杆制冷机组的制冷循环在原理上与其他循环相同,同样包括压缩机、蒸发器、冷凝器、节流装置四大部件。

制冷剂循环过程如下图所示:螺杆制冷压缩机结构特征螺杆制冷压缩机主机是螺杆压缩机组最核心的部分,是压缩机输入功以及压缩输送气体的部位,是制冷系统的心脏。

主要有机体部件、转子部件、滑阀部件、轴封部件、联轴器部件、内容机比测定机构部件、吸气过滤器部件组成。

(见下图)压缩机半封闭喷油螺杆式压缩机属于正位移压缩机,由三部分组成:电机、转子和一次油分离器。

半封闭电机转速为3000RPM,由吸气冷却。

单机头制冷量为209~709kw,双机头制冷量为791~1419kw。

双机头机组的两台压缩机可同可异。

压缩机仅有三个运动部件:阴、阳转子和一个滑阀。

阳转子由电机直接驱动,并带动阴转子,转子两边各有各自的轴承。

调节滑阀位于阴、阳螺杆齿和部位上部,通过改变滑阀位置可以调节压缩机容量。

油压驱动活塞带动滑阀,沿着螺杆顶部平行于螺杆转子移动。

滑阀完全盖住转子时,压缩机满载。

滑阀向排气口侧运动,压缩机便卸载,这时压缩机螺杆的有效工作长度便减少,制冷量便随之下降。

螺杆式压缩机的工作原理n螺杆式制冷压缩机属于容积型回转式制冷压缩机,它利用一对相互啮合的阴阳转子在机体内作回转运动,周期性地改变转子每对齿槽间的容积来完成吸气、压缩、排气过程。

(如下图)排气过程吸气过程气体压缩过程内容积比可调-—“武冷”螺杆制冷压缩机差异化特征内容积比自动调节,可以避免过压缩及欠压缩过程;可以根据系统工况要求使机组始终能在最节能,最高效率容积比上运行.进而为用户节约大量的运行费用。

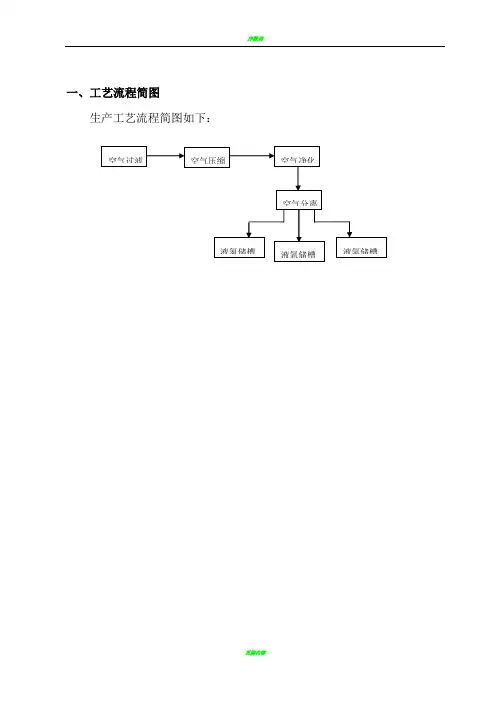

空气压缩机工艺流程

《空气压缩机工艺流程》

空气压缩机是一种将空气压缩后储存起来,以便在需要时释放能量的设备。

它在许多工业领域中都扮演着重要的角色,比如机械制造、化工、医药等领域。

下面我们来看一下空气压缩机的工艺流程。

首先,空气压缩机的工艺流程通常包括以下几个步骤:压缩、冷却、分离、储存和释放。

在第一步中,空气压缩机通过活塞、螺杆、齿轮等压缩装置将空气压缩成高压气体。

压缩后的高压气体温度很高,需要通过冷却装置进行冷却,以便进入下一步工艺流程。

在第二步中,冷却后的高压气体进入分离装置,通过分离装置将其中的油水和杂质去除,以确保后续工艺得以正常进行。

在第三步中,处理后的气体进入储存装置,存储在储气罐或气体容器中,以备后续使用。

最后,通过控制阀门,压缩机释放所储存的气体,以满足生产需要。

整个工艺流程中需要各种控制阀门、传感器、压力表等配件进行控制和监测,以确保整个过程的安全和高效运行。

总的来说,空氿压缩机工艺流程复杂且精密,需要高度的自动化和智能化控制,以确保生产线的高效运转。

通过不断的技术创新和工艺改进,空氿压缩机在工业生产中扮演着愈发重要的角色。

压缩机生产工艺流程

图四

旋转式压缩机生产流程

(1)板金加工

板金工艺是运用各种加工方法将板金材料加工成型出所须形状、尺寸的工艺统称。

主要加工工艺:冲压、焊接、切削、清洗、热处理;

加工部件:主壳体部件、上壳体、下壳体、机架、定子铁芯、转子铁芯部件;

板金车间加工的零部件经过清洗、抽检后,送装配车间。

关键过程/特殊过程:焊接、热处理

(2)部品加工(机械加工)

部品加工车间主要承担旋转式压缩机泵体部分的加工,泵体称之为压缩机的心脏,所以该车间是重要的加工车间,其设备最多,投资最大。

主要加工工艺:车削、磨削、清洗;

加工部件:气缸、曲轴、滚动活塞、滑片、主、副轴承;

加工特点:部品配合的表面加工精度、尺寸精度控制在μ级;清洗、检查要求严格(使用超声波清洗机清洗;气动量仪、专用检具检测,多数尺寸、精度进行全检)。

关键过程:气缸、曲轴、滚动活塞精磨

(3)卷线(电机)车间

卷线车间进行电机定子绝缘纸、电磁线以及引出线的插入、整形和检查;目前有2条生产线,生产自动化程度高。

关键过程:线圈绝缘检测

(4)装配车间

装配车间是将从机加工、板金、电机加工的部件进行选配、组装、壳体焊接、表面涂装、性能检测;涉及的检查项目有:工序间的装配尺寸检查、电气性能检查、整机密封性以及最终的安全和性能检查。

装配是压缩机生产过程中的关键工序,压缩机装配无论从设备、工艺及装配环境、人员素质都有较高的要求。

主要

工艺流程如下:

选配→阀片铆接→泵体装配→转子热套→壳体热套→壳体和储液器焊接→气密检查→涂装→真空干燥→在线试验

特殊过程:壳体和储液器焊接、涂装

关键过程:真空干燥、在线试验。