基于fluent软件的旋风除尘器优化设计

- 格式:doc

- 大小:1.80 MB

- 文档页数:43

C£M€tiT2021.N〇.4基于Fluent软件的除尘器性能分析及结构优化宁波,任鹏,喻宏祥,李志军(天津水泥工业设计研究院有限公司,天津300400)摘要:某厂5000 t/d窑尾电改袋除尘器在运行过程中烟气发生偏风,导致该设备一侧的运行负荷增加,同时该侧滤袋经常出现破袋.针对此种情况,采用Fluent软件对设备进行内部流场分析,找出问题的原因并提出合理的导流装置布置方案,均化内部气流,进而提高设备的运行效率,避免破袋通过结构优化后,气流分布发生明显的改善,偏风情况得到有效的“诊治”,提高了设备的运行性能:关键词:电除尘器;Fluent软件;数值模拟;布袋除尘器;结构优化中图分类号:TQ172.688 文献标识码:B文章编号:1002-9877(2021)04-0038-03 DOI: 10.13739/ki.c n ll-1899/tq.2021.04.0130引言电改袋除尘器是将电除尘器内部的极线、极板、振打、高压电源以及顶部的变压器等部件拆除,保留 除尘器壳体和灰斗等部分,再将喷吹箱、净气室、出风管及气路等结构安装到原来的设备上,进而完 成由电改袋除尘器的过程,随着国家对环保要求的 标准越来越高,早期设计的电除尘器已经不能满足 现在的排放标准'因此一些老水泥厂的电除尘器纷 纷改为袋除尘器。

电改袋除尘器已经在市场多年,有着改造成本低,改造周期短,运行稳定,又能符合 节能减排的政策[41,因此很受市场的欢迎。

然而,在实际改造过程中也存在一些不足,主要 是:设计过程中考虑了结构件的强度,却较少有研究 电改袋后气流分布状态的合理性,这样就可能影响 改造后的收尘效率;电除尘器和袋除尘器的收尘原 理不同,电除尘器的原理主要通过电场吸附将粉尘 收集11];而袋除尘器主要是通过滤袋捕捉将粉尘收 集,前者在工艺设计里考虑人口非标管道的布置情 况较少,而后者中烟气进人的分布状态是影响除尘 效率和滤袋寿命的关键因素之一[2]。

基于FLUENT的某商用车前进气道灰尘分离效率的优化设计唐莲花;肖鹏程;姜荣贺;穆盈盈【摘要】商用车进气系统中的前进气道的作用是为发动机提供足够的、干净的空气,同时要求进气道的压力损失尽可能小,并且能对灰尘达到一定的分离效率.在对某商用车的前进气道进行台架试验时,发现其灰尘分离效率较低.在原有结构基础上进行了改善,设计了一种新型的双旋风筒式的分离结构.运用FLUENT中的DPM模型对灰尘分离效率进行了CFD分析,结果灰尘分离效率提高了22.7%.并对此种新结构进行了试验验证,仿真结果与试验结果误差在5%以内,说明这种结构可显著提高灰尘分离效率,并且用DPM模型仿真灰尘分离效率的方法是可行的.【期刊名称】《汽车零部件》【年(卷),期】2018(000)003【总页数】5页(P24-28)【关键词】前进气道;压力损失;灰尘分离效率;DPM模型;试验验证【作者】唐莲花;肖鹏程;姜荣贺;穆盈盈【作者单位】河北亿利橡塑集团有限公司,河北邢台054800;河北亿利橡塑集团有限公司,河北邢台054800;河北亿利橡塑集团有限公司,河北邢台054800;河北亿利橡塑集团有限公司,河北邢台054800【正文语种】中文【中图分类】TK4220 引言商用车的行驶工况比较复杂,如果在多尘的环境下行驶,发动机则会吸入含有大量灰尘等杂质的空气,会对其内部的零部件造成磨损,影响其使用寿命。

因此,需要在发动机前端安装一套进气系统,主要分为进气道和空气滤清器两部分,其功能是尽可能多地为发动机提供清洁、干燥的空气。

而进气道的主要作用是在尽可能小的压力损失状态下保证空气进入空气滤清器之前就对空气中的雨水和灰尘起到一个分离作用,这样既可以增加分离雨水、灰尘的效率,也可以延长空气滤清器滤芯的使用寿命。

除了传统的实验方法,CFD数值仿真分析已经成为产品研究设计的主要手段,它可部分替代实验,可大大缩短研发周期、减少研发费用,可重复性强[1]。

设计一种旋风除尘器流场的优化计算方法摘要:随着社会发展,旋风除尘器的应用也越来越广泛,本文首先介绍了旋风除尘器的结构与工作原理,之后通过数值模拟的方法对旋风除尘器进行了相应研究,并得出了一些结论。

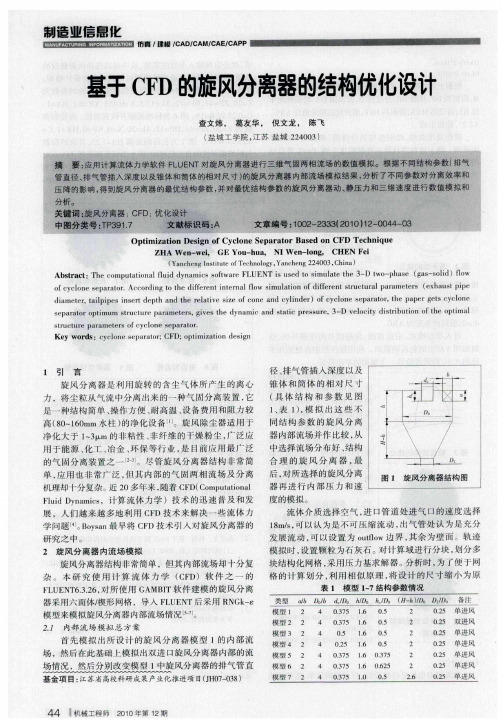

一、旋风除尘器概述(1)旋风除尘器原理介绍旋风除尘器是除尘装置的一类,适用于工矿业。

旋风除尘器是利用旋转气流产生的离心力使尘粒从气流中分离的,用来分离粒径大于10μm的尘粒。

如图1所示为旋风除尘器的结构图,旋风式除尘器由筒体1、锥体2,进气管3、排气管4和排灰口5等组成。

图1 旋风式除尘器结构简图旋风除尘器是利用旋转气流所产生的离心力。

由于物体旋转而产生脱离旋转中心的力,离心力是一种惯性的表现,实际是不存在的。

为使物体做圆周运动,物体需要受到一个指向圆心的力即向心力。

若以此物体为原点建立坐标,看起来就好像有一股与向心力大小相同方向相反的力,使物体向远离圆周运动圆心的方向运动。

当物体受力不足以提供圆周运动所需向心力时,看起来就好像离心力大于向心力了,物体会做远离圆心的运动,这种现象叫做“离心现象”。

旋风除尘器就是利用离心力将颗粒分离出去。

(2)旋风除尘器内气流与尘粒的运动气流从宏观上看可归结为三个运动:外涡旋、内涡旋、上涡旋。

含尘气流由进口沿切线方向进入除尘器后,沿器壁由上而下作旋转运动,这股旋转向下的气流称为外涡旋(外涡流),外涡旋到达锥体底部转而沿轴心向上旋转,最后经排出管排出。

这股向上旋转的气流称为内涡旋(内涡流)。

外涡旋和内涡旋的旋转方向相同,含尘气流作旋转运动时,尘粒在惯性离心力推动下移向外壁,到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗。

气流从除尘器顶部向下高速旋转时,顶部压力下降,一部分气流会带着细尘粒沿外壁面旋转向上,到达顶部后,在沿排出管旋转向下,从排出管排出。

这股旋转向上的气流称为上涡旋。

二、旋风除尘器汽固两相流数值模拟研究2.1 数值模型的选取目前对旋风分离器内气相流场的模拟,使用较多的模型有:Standard k-ε模型[1]、RNG k-ε模型[2]和RSM模型[3]。

旋风-滤筒复合除尘器的数值模拟及优化张文青;李勇【期刊名称】《化工机械》【年(卷),期】2018(045)001【摘要】运用Fluent软件对旋风-滤筒复合除尘器进行了模拟分析,并通过运用开口型挡板和加装底部导流板的方式对它进行优化.模拟分析显示,挡板的长度对气流分布有较大影响;优化结果显示,开口型挡板能够有效降低气速,底部导流板能够有效提高气流分布均匀性.优化后的模型和原模型相比,平均气速降低42.0%,气流分布均匀性提高82.8%.%In this paper,the Fluent software was used to simulate and analyze the cyclone-cartridge filter and then having it optimized by using an open baffle and a bottom guiding plate was implemented.The simulation analysis shows that,the length of baffle has a great influence on the airflow distribution.The optimization re-sults show that,the open baffle can effectively reduce the gas velocity and the bottom baffler can effectively improve the uniformity of airflow pared with the original model,the average air velocity can be reduced by 42.0%and the uniformity of airflow distribution can be increased by 82.8%.【总页数】4页(P82-85)【作者】张文青;李勇【作者单位】青岛科技大学机电工程学院;青岛科技大学机电工程学院【正文语种】中文【中图分类】TQ051.8【相关文献】1.脉冲喷吹滤筒除尘器喷吹清灰实验与数值模拟 [J], 袁彩云;陈海焱;李波2.滤筒长度对滤筒除尘器内流场的影响数值模拟研究 [J], 余欢;于瑞莲;蔡伟龙;胡恭任3.沉流式滤筒除尘器气固两相流动的数值模拟与分析 [J], 顾正萌;郭烈锦;高晖4.流化床旋风分离除尘器结构优化及数值模拟 [J], 陈巨辉;张宗云;陈纪元;马明;廖吉鹏5.除尘器新型褶式滤筒的结构优化及系列化设计 [J], 魏民;钱付平;何东洋;方璨;胡笳;夏勇军因版权原因,仅展示原文概要,查看原文内容请购买。

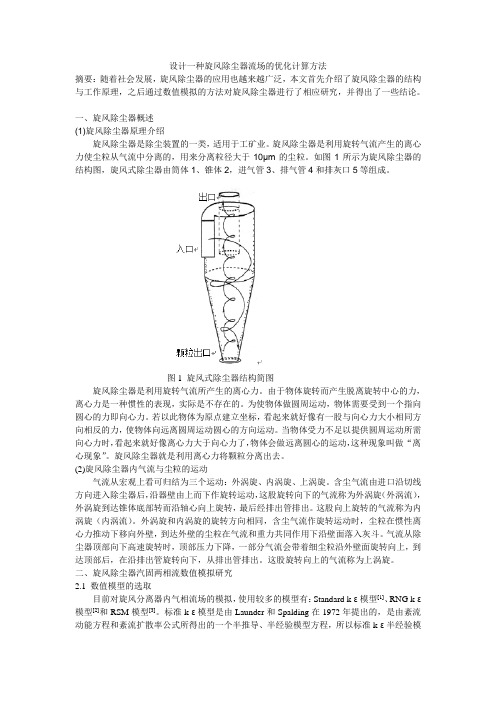

外筒体直径D(m ) 0. 3 0. 4 0. 5 0. 6 0. 7 优化结构参数Lc ( m) 0. 5932 0. 6317 0. 8708 0. 8698 1. 1828 Zc( m) 0. 8608 1. 0049 1. 5523 1. 6996 1. 9285 S( m) 0. 4729 0. 4107 0. 5253 0. 5289 0. 8597 De( m) 0. 2113 0. 2472 0. 3490 0. 4227 0. 4938 Hc( m) 0. 2486 0. 2768 0. 3430 0. 3604 0. 4314 Bc (m ) 0. 0622 0. 0705 0. 0863 0. 0894 0. 1703 Jc ( m) 0. 2187 0. 2618 0. 3723 0. 4009 0. 4619 性能指标!( %) 81. 5 80. 7 77. 3 77. 7 77. 2#P( Pa) 928. 6 950. 9 662. 2 537. 4 543. 3Q( m3/ h) 1001 1345 1918 2087 3000CLT/A型旋风分离器的多目标设计优化我们应用多目标优化技术对CLT/A型单筒旋风除尘器的结构参数进行了研究,建立了以除尘效率、压力损失为目标函数的旋风分离器优化数字模型,并采用极小-极大方法对其进行优化设计,给出了使其综合性能最佳的结构参数。

1、旋风除尘器的性能分析1.1旋风除尘器的除尘效率CLT/A型旋风分离器的结构简单。

关于其除尘效率的计算有不同的理论与方法,由于各自假设前提不同,所得结果也不尽一致。

我们提出的方法考虑因素全面,得出的结果与实际比较接近。

1.2旋风除尘器的阻力旋风除尘器的阻力是评价其性能的重要参数,它关系到除尘器的能量消耗和风机的合理选择。

曾有不少研究者对旋风除尘器的阻力进行了理论推导,但由于其方法复杂,鉴于本文主要研究旋风除尘器各主要结构参数对其性能的影响,因此选取了合理的阻力计算经验公式。

G a m b i t 建模部分 本次模拟为一旋风分离器,具体设置尺寸见建模过程,用空气作为材料模拟流场;为方便图形截取,开始先设置界面为白色窗体,依次点击“Edit”,“Defaults”,“GRAPHICS”,选择“WINDOWS_BACKGROUND_COLOR”设置为“White”,点击Modify;关闭对话框;一.利用Gambit 建立几何模型1. 双击打开,2. 先创建椭圆柱依次点击“Operation”下的“Geometry”创建体“V olume”,点击“Create Real Frustum”,输入数据基于Z 轴正方向创建“height 475;radius1 ;radius3 95”,点击Apply,生产椭圆柱体;如图1-1,图1-2;3. 创建圆柱体再次利用创建椭圆柱按钮,输入数据基于Z 轴正方向创建“height 285;radius1 95;radius3 95”,点击Apply;移动刚刚创建的圆柱体,依次点击“Geometry”,“V olume”,点击“Move/copy”,选择刚刚创建的圆柱体,点击“Move——>Translate”,输入移动的数据“X=0,Y=0,Z=475”,并选择Connected Geometry,点击Apply;如图1-3,1-4所示;同样的方法创建小圆柱体,输入数据基于Z 轴正方向创建“height 150;radius1 32;radius3 32”,点击Apply;同样的方式移动小圆柱体,点击“Move——>Translate”,输入移动的数据“X=0,Y=0,Z=665”,不选择Connected Geometry,点击Apply;如图1-5,图1-6,图1-7所示;显示实体图,如图1-8;4. 将小圆柱体进行分割,分成上下两个圆柱面,点击“Split V olume”,选择被分割的圆柱体V olume2,选择下部组合体为分割体,点击“Bidirectional 和connected”,点击Apply;删除V olume3;如图1-9,图1-10所示;图1-6小圆柱体移动命令对话框 图1-1椭圆柱设置对话框 图1-2椭圆柱生成图图1-3圆柱体移动设置对话框 图1-4圆柱体生成图 图1-5生成小圆柱体图1-7小圆柱体移动生成图 图1-8实体图5. 创建旋风分离器进风口,点击依次点击“Geometry”,“V olume”,“create real brick”,基于中心,输入数据“width 140 ,depth 38,height 95”,点击Apply;如图1-11,图1-12所示; 移动矩形风口,依次点击“Geometry”,“V olume”,“Move/copy V olumes”,选择“Move——>Translate”,输入“X=70,Y=-76,Z=”,点击Apply;如图1-13所示;将矩形与旋风分离器体使用布尔运算合为一体,依次点击“Geometry”,“V olume”,“Unite Real V olume”;6. 创建分割圆柱体,基于Z 轴正方向,输入圆柱体尺寸 “height 1000,radius1 95,radius3 95”,点击Apply;如图1-14所示;分割旋风分离器主体,点击“Geometry”,“V olume”,“Split V olume”,选择被分割体旋风分离器主体,选择分割体刚刚创建的大圆柱体,选择连接“connected”,点击Apply;则旋风分离器上部进风口与本体分成相连的两部分;7. 创建矩形分割面;直接点击“Geometry”,“face”,“create Real Rectangular Face”,基于Z 轴正方向,输入矩形面尺寸“Width 400,Height 400”,点击Apply;移动刚刚生成的面,点击“Geometry”,“face”,“Move/Copy Face”,选择“Move——>Translate”,输入“X=0,Y=0,Z=665”,点击Apply;如图1-15所示;利用刚刚生成的分割面分割旋风分离器柱体上半部分;点击“Geometry”,“V olume”,“Split V olume”,选择被分割体,选择刚刚建立的分割面,点击Apply;如图1-16;至此生成了几何模型;如图1-17所示;二.划分实体网格 1.划分进风口位置网格;依次单击Operation 下的“Mesh”,“V olume”,“Mesh V olume”,选择V olume 1,选择元素“Hex/Wedge”,类型“Cooper”,选择源面“Face 18,Face 19”,选择Spacing 网格个数“Interval count 20”;生成如图2-1所示;2. 划分出上部出风口柱体网格;在上面操作基础上,选择V olume 1,选择元素“Hex/Wedge”,类型“Cooper”,选择源面“Face 7,Face 9”,选择Spacing 网格个数“Interval count 30”;生成如图2-1,图2-2所示; 3.划分旋风分离器上部柱体网格;图1-9实体分割命令对话框 图1-10生成实体图图1-11创建长方体命令对话框 图1-12生成长方体图 图1-13移动长方体图 图1-14创建分割体图 图1-15创建分割面图 图1-16分割命令对话框 图1-17实体模型图2-1划分网格对话框 图2-2生成实体网格在以上操作基础上,选择V olume 7,选择元素“Hex/Wedge”,类型“Cooper”,选择源面“Face 23,Face 25”,选择Spacing 网格个数“Interval count 40”;生成如图2-3,图2-4所示;4. 划分旋风分离器下部圆柱柱体及圆台网格;在以上操作基础上,选择V olume 5,选择元素“Hex/Wedge”,类型“Cooper”,选择源面“Face 1,Face 25,Face11”,选择Spacing 网格个数“Interval count 40”;生成如图2-5,图2-6所示;5.网格检查,依次点击“Examine mesh”,“Range”,“3DElement”,滑动水平滚动条检查网格质量;三.定义边界1.定义速度入口边界;依次单击“Zone Command Button”,“Specify Boundary Types”,选择“Add”,输入Name“”,选择速度入口,选择进口面,点击Apply,成功定义速度入口面;如图3-1所示;2.定义出口边界;同样的方法,依次单击“Zone Command Button”,“Specify Boundary Types”,选择“Add”,输入Name“”,选择OUTFLOW,选择出面,点击Apply,成功定义出口面;如图3-2所示;3.定义交界面;同样的方法,定义位于旋风分离器内部小圆柱面的下圆面为INTERFACE 面;如图3-3所示;保存文件,点击“File”,“Save”;输出网格,点击“File”,“Export”,“mesh”,不选择“Export 2-DX-Y”,输入文件名“cyclone”,点击“Accept”,则在默认保存位置生成一个文件;至此完成Gambit 建模;Fluent 模拟部分一. 网格处理1. 双击打开;选择三维单精度求解器,单击“Run”,打开操作界面;如图1-1;2. 读入网格,依次单击“File”,“Read”,“Case”,选择之前建立的文件;3. 检查网格,依次点击“Grid”,“Check”,留意到最小网格为正,无负体积;如图1-2;4.设置计算区域尺寸,依次单击“Grid”,“Scale”,选择“Grid Was Created In”为“mm”,单击“Scale”变换尺寸,完成计算域尺寸设置;再次检查网格,提示需要设置“Interface”面;5.单击“display”,“Grid”可以查看网格;二.选择计算模型1.定义基本求解器;依次点击“Define ”,“Models”,“Solver”;保持原有默认设置,即如图2-1所示;图2-3划分网格对话框 图2-4生成实体网格图 图2-5划分网格对话框 图2-6生成实体网格图 图3-1设置入口边界对话框 图3-2设置出口边界对话框 图3-3设置交界面对话框图1-1初始打开界面 图1-2网格检查部分内容图2.湍流模型的选择; 依次点击“Define”,“Models”,“Viscous”;打开“Viscous Model”对话框,选择“k -epsilon2 eqn”,在展开的“k -epsilon Model”中选择“RNG”,在“RNG Option”中选择旋流占优“Swirl Dominated Flow”,其他保持默认;单击OK,关闭此对话框;相关设置如图2-2所示;三.定义流体物理属性假设工作流体为空气;依次点击“Define”,“Material”,保持默认设置不变;如图3-1所示;四.操作环境设置依次点击“Define”,“Operating Conditions”,打开Operating Conditions 对话框,不考虑重力影响,保持所有默认设置不变,单击OK,并关闭对话框;如图4-1所示;五.定义边界条件依次点击“Define”,“Boundary Conditions”,打开Boundary Conditions 对话框;依次设置边界条件如下;设置速度入口;点击边界,单击“Set”,弹出边界条件设置对话框;设置速度大小“Velocity Magnitude”为30,设置湍流强度和水力直径“Intensity and Hydraulic Diameter”分别为10%,;其他边界条件保持默认;如图5-1所示;图2-1定义Slover 求解器对话框 图2-2定义湍流模型对话框图3-1定义材料对话框 图4-1定义环境量求解器对话框六.Interface 交界面的设置 依次点击“Define”,“Grid Interface”,打开Grid Interface 对话框;在Grid Interface 下面的文本框中输入所有设置的交界面的名称为“TempA”,然后在Interface Zone 1下面的列表中选择,同样在Interface Zone 2下面的列表中选择,单击Create 图标,即创建了一个名为TempA 的交界面;如图6-1所示;七.求解设置1.设置求解控制参数;依次点击“Solve”,“Controls”,“Solution”打开求解器参数对话框,所有设置保持默认,单击OK,关闭对话框;如图7-1所示;2.初始化;依次点击“Solve”,“Initialize”,“Initialize”,打开对话框,完成初始化操作;3.打开残差图;依次点击“Solve”,“Monitors”,“Residual”,打开对话框,选中“Plot”,重新设置残差收敛标准为1e-6,点击OK,关闭对话框;如图7-2所示;4.保存文件;依次点击“File”,“Write”,“Case and Date”; 5.进行迭代计算;设置迭代步数4000次;在计算到1755步时,对话框显示迭代收敛;如图7-3,图7-4所示;八.计算结果的处理1.做三个截面作为后处理的截面;依次点击“Surface”,“Iso Surface”,打开如图8-1对话框;在“Surface of Constant”中选择Grid,选择“X -coordinate”,设置“Iso -Values”值为0,输入“New Surface Name”为“X=0”;创建一个名为“X=0”的平面;同样的方式设置基于Z 轴的两个截面;在“Surface of Constant”中选择Grid,选择“Z -coordinate”,设置“Iso -Values”值为,输入“New Surface Name”为“Z=645”;创建一个名为“Z=645”的平面; 图5-1定义速度入口对话框 图6-1定义交界面对话框图7-1求解控制参数对话框 图7-2残差监视器对话框图7-3设置迭代对话框 图7-4残差监视图线 图8-1创建截面对话框在“Surface of Constant”中选择Grid,选择“Z -coordinate”,设置“Iso -Values”值为,输入“New Surface Name”为“Z=360”;创建一个名为“Z=360”的平面;2.显示三个截面的矢量图;依次点击“Display”,“Vectors”;保持其他“Vectors of”下的Velocity 选择不变,在Color By 下面的列表中分别选择“Velocity”和“Tangential Velocity”,选择Surfaces 下的X=0平面,Scale 输入5,点击Display,调整视图,点击“Display”,“Views”,选择左视图“left”显示平面上的速度矢量分布图;如图8-2,图8-3所示;同样的方法查看Z 平面的速度矢量示意图,将“Display”,“View”视图设置为top;如图8-4为Z=645截面矢量示意图,如图8-5为Z=360截面矢量示意图;3.查看压力图;依次点击“Display”,“Contours”,选择“Contours Of”“Pressure 下的“Static Pressure ”,选择X=0,Z=360,Z=645面,点击Display,可以查看不同分割面的静压图或者单选某一截面查看;如图8-7,图8-8,图8-9,8-10,8-11所示;图8-2设置显示矢量图对话框图8-3生成矢量图对话框图8-4 Z=645截面矢量图图8-5 Z=360截面矢量图图8-8 不同截面静压图 图8-9 x=0截面静压图4.查看流速分布图;依次点击“Display”,“Contours”,选择“Contours Of”“Velocity”下的“velocity Magnitude ”,选择X=0,Z=360,Z=645面,点击Display;如图8-12所示;图8-10 Z=360截面静压图 图8-11 Z=645截面静压图 图8-12 不同截面速度分布图。

文章编号:1671-3559(2006)02-0160-04收稿日期:2005-12-16基金项目:国家863计划(2001AA642010)作者简介:张明星(1982-),男,四川渠县人,硕士生;陈海焱(1964-),男,四川遂宁人,教授,博士,硕士生导师。

F LUENT 软件在除尘领域中的应用张明星1,陈海焱2,颜翠平1,高 歌1,许 可1(西南科技大学1.环境与资源学院;2.土木工程与建筑学院,四川绵阳621010)摘 要:除尘领域中存在许多由设计参数不合理而引起的涡流、回流,造成除尘器内部速度场、压力场和温度场分布不均,从而出现除尘效率偏低、运行阻力增加等工程实例。

F LUE NT 软件对除尘器流场特性的数值模拟和粉尘颗粒运动轨迹的描述能有效地帮助解决这类问题。

介绍了F LUE NT 软件模拟除尘器流场的基本理论和方法;综述了国内外应用和研究的进展及成果。

表明可用CFD 模拟除尘器中复杂的气固两相流流场,并结合实验解决工程实践中速度场、压力场和温度场分布不均的难题,为现有除尘器的优化与新产品的研发提供指导性参数。

从各方面的应用可以看出,F LU 2E NT 软件在除尘领域存在着广阔的、潜在的应用前景。

关键词:计算流体力学(CFD );F LUE NT;除尘;数值模拟中图分类号:X 513文献标识码:A现代工业对除尘器在性能、结构、造价、可操作性等方面提出了更高的要求。

传统除尘器在很大程度上是根据设计人员的经验参数[1-3]而设计,再由试验实际工作的参数进行检验并优化各参数,这样会造成许多由于设计参数的不合理而引起的涡流、回流以及内部压力场、速度场分布的不均匀[2,4-5],往往会造成除尘效率的偏低和运行阻力的增加。

比如到目前尚无准确的理论计算公式计算袋式除尘器的过滤速度[1,6],主要靠经验值确定。

而利用F LU 2E NT 软件模拟之后就能有针对性地采取措施、有效避免这类问题的发生,满足现代工业对除尘器的高性能、低造价、可操作性强、结构简单的要求。

基于fluent软件的旋风除尘器优化设计旋风除尘器是一种重要的气-固分离设备,因为其结构简单、设备紧凑、制造容易、成本相对较低等优点,被广泛应用于矿山、化工、能源、环保、冶金、建材等众多工业领域。

然而往往因其结构设计不正确,尺寸匹配不合理等因素限制了除尘效率的提升,同时能耗专门大。

当前,随着经济增长及国家对环境爱护日益重视,工业生产中,迫切需要一种高效率低能耗的新型旋风除尘器。

为此,本文针对旋风除尘器传统设计方法不够完善,通用性差及其内部三维流场规律认识不全面等咨询题,采纳优化设计和数值模拟相结合的研究方法,考察分析了不同情形下的颗粒运动轨迹及不同入口颗粒浓度、不同排气管插入深度、不同进气口形状、不同直管长度等操作与结构参数对分离性能的阻碍;采纳Fluent软件进行数值模拟,基于上述的数值模拟结果,有效地推测了优化型旋风除尘器结构尺寸匹配的合理性及提出的优化设计方法的可行性,从而为今后旋风除尘器的研制提供了一种通用的设计方法。

因此本文的研究不管是在工程应用,依旧在理论研究方面上都具有十分重要的价值。

关键词:旋风除尘器;优化设计;数值模拟;FluentABSTRACTCyclone separator is an important gas-solid separation equipment, whi ch has many advantages, such as simple structure, compact equipment, ea sy to manufacture, relatively low-cost and so on. So it has been widely a pplied in the mining,chemical industry, energy source,environmental protec tion, metallurgy, building materials and the other industrial fields. Howeve r, because of unreasonable structure design and size matchingfactors, whic h restrict the efficiency improving, besides it wastes more energy consum ption.Key words:Cyclone separator; Optimization design; Numerical simulat ion;Fluent名目第一章绪论11.1论文研究的目的 11.2论文研究方法及内容2第二章旋风除尘器的分离理论与性能分析 32.1 旋风除尘器的工作过程32.2 旋风除尘器内部的旋流32.3 旋风除尘器的分离理论42.4 旋风除尘器的性能评判指标72.5阻碍除尘器的性能的因素9第三章CFD原理143.1 CFD简介143.2 常用CFD 软件153.3 CFD理论基础163.4 常用离散化方法173.5 CFD中的三维湍流模型183.6 CFD求解过程19第四章Stairmand型旋风除尘器的流场模拟19 4.1 Stairmand型旋风除尘器结构尺寸的确定 194.2 FLUENT流畅模拟21第五章OC型旋风除尘器的结构设计及流场模拟26 5.1 改进思想265.2 改进措施265.3 OC型旋风除尘器的除尘机理285.4 OC型结构设计295.5 OC型旋风除尘器流场模拟31第六章结论与展望366.1 课题结论366.2 课题展望36致谢39第一章绪论旋风除尘器自从应用于工业生产以来,已将近有百余年的历史。

然而因为其结构设计尺寸不合理等因素限制了除尘效率的提升,同时能耗专门大。

当前,因为国民经济的持续增长,国家提出了“节能减排”战略,在工业生产中,迫切需要研制高效率低能耗的新型旋风除尘器。

为此,本文针对旋风除尘器传统设计方法不够完善,通用性差及其内部三维流场规律认识不全面等咨询题,采纳优化设计和数值模拟优化相结合的研究方法,第一基于经典的Leith-Licht边界层分离理论,建立了旋风除尘器优化设计数学模型,通过体会公式得出了设计工况下的结构尺寸;然后以优化出的旋风除尘器为研究对象,通过商业软件FLUENT,对其内部气相流场进行了数值模拟,对旋风除尘器内部的固相颗粒进行了数值模拟研究,考察分析了不同情形下的颗粒运动轨迹及不同入口颗粒直径等对分离性能的阻碍;最后,基于上述的数值模拟结果,有效地推测了优化型旋风除尘器结构尺寸匹配的合理性及提出的优化设计方法的可行性。

本文的研究不管是在工程应用,依旧在理论研究方面上都具有十分重要的价值。

1.1论文研究的目的随着工业的迅猛进展,操作条件变的更为苛刻,工作环境变得更为复杂,对旋风除尘器性能的要求也在一直提升。

一方面要求旋风除尘器具有更高的分离效率;另一方面要求旋风除尘器的压力缺失进一步减小,以降低能耗。

因此,迫切需要研制出高效能且低能耗的新型旋风除尘器。

通常是采纳具有针对性地开发新结构或优化各部分尺寸的方法,来减少不利因素的阻碍,以达到高效除尘的目的。

但由于旋风除尘器的分离捕集过程是一种极为复杂的三维、气-固湍流运动,致使给理论与试验研究造成专门大困难,至今仍无法全面把握其内部流场的分离规律,更不能从理论上建立一套完整的数学模型来指导旋风除尘器的设计工作,从而使得旋风除尘器在除尘过程中往往因结构设计不当、尺寸匹配不合理、能耗较高等咨询题阻碍旋风除尘器的除尘成效。

期望本文的研究能为今后在旋风除尘器的优化设计和分离特性研究等方面,提供一些有意义的参考和理论指导。

1.2论文研究方法及内容本课题以旋风除尘器为研究对象,采纳理论分析、优化设计、数值模拟及对比验证的研究方法,从结构尺寸优化和内部三维强旋转流场数值模拟两方面来进行深入的研究与分析。

为此,要紧展开以下的研究工作:(1型。

(2T(3(4图1.1 理论研究的步骤第二章 旋风除尘器的分离理论与性能分析2.1 旋风除尘器的工作过程旋风除尘器要紧由筒体、圆锥体、进气管、排气管和排灰管等五部分组成,旋风除尘器的工作过程是:图2.1 1.进气口;2.排气口;3.筒体;4.旋流;5.锥体;6.排灰管 当含尘气流从进气口以较高的切向速度(一样为12-25m/s)进入旋风除尘器圆筒部分后,气流将由直线运动变为圆周运动,并沿内外圆筒间的环路空间和锥体部位做自上而下的螺旋线运动,称外旋流。

含尘气流在旋转过程中产生专门大的离心力,由于尘粒的惯性远大于空气,因此密度大于空气的尘粒会被甩向器壁。

尘粒一旦与器壁接触,碰撞,便失去惯性力而靠入口速度的动量和重力沿壁面下落,与气体分离,最后经锥体底部排入灰斗内。

旋转下降的外旋气流在圆锥部分运动时,随圆锥形体的收缩向除尘器中心靠拢。

按照“旋转矩”不变原理,其切向速度持续提升,尘粒所受离心力也持续加大。

当气流到达圆锥体某一位置时,便以同样的旋转方向形成一股由下而上的螺旋线运动,称内旋流。

最后净化的气体经排气管排出,一部分未被捕集的尘粒也由此逃逸。

旋风除尘器内的实际气流运动是专门复杂的,除了切向和轴向运动外,还有径向运动。

如在外旋流有少量气体沿径向运动到中心区域,在内旋流也存在着离心的径向运动现象。

图2.2 旋风除尘器实图2.2 旋风除尘器内部的旋流按照旋风除尘器的工作过程,除尘器内部的气体流淌能够看成是一个旋涡运动,其内部的气-固两相流运动是专门复杂的。

含尘气流在旋风除尘器内作旋转运动时,任何一流体质点的速度矢量均可分解为三个速度重量,即切向速度i V ,径向速度r V ,轴向速度z V [2]。

对粉尘颗粒捕集分离起主导作用的速度重量是切向速度i V ,径向速度r V 。

前者产生径向加速度r V i /2,使粉尘颗粒在半径方向具有由里向外的离心沉降速度!使得颗粒与圆筒壁而被分离;后者是把粉尘颗粒在半径方向由外向里推到中心涡流,而后随上升流从排气管逃逸。

这是旋风除尘器内流场中三个速度重量中的一对要紧矛盾,称为主流。

另外,径向速度K与轴向速度也构成一对矛盾,也阻碍着除尘器的除尘效率,称为次流。

除了上面描述的主流与次流,还有许多我们不需要的涡流,它们对旋风除尘器的除尘效率和压力缺失阻碍较大,要紧有以下几种:(1)短路涡流在旋风除尘器顶盖、排气管外壁与简体内壁之间,由于径向速度与轴向速度的存在,将形成局部上涡流,夹带着相当数量的粉尘颗粒向中心流淌,并沿着排气管外表面下降,最后随上升流逃逸排气管,从而降低除尘效率。

(2)外旋流中的局部涡流由于除尘器壁面的不光滑,如突起、焊缝等,可产生与主流方向垂直的涡流。

尽管强度较小,但这种涡流会使已被甩到壁面的颗粒重新卷到内旋流中去,甚至可使较大的尘粒也被带出排气管,降低了旋风除尘器的分离能力和除尘效率。

(3)纵向旋涡流纵向旋涡流是以旋风除尘器内、外旋流分界面为中心的器内再循环而形成的纵向流淌。

由于排气管内的有效流通横截面积小于排气管下端口的有效横截面积,因此在排气管下端口处产生“节流”效应,从而使气体对大颗粒的拖曳力超过颗粒所受的离心力,造成“短路”,进而阻碍分离性能。

(4)底部夹带涡流外层旋流在锥体底部向上返转时,也能够产生局部涡流将粉尘颗粒重新卷起,形成二次夹带。

底部夹带的粉尘量占从排气管带出粉尘总量的20% -30%。

因此,采纳合理的结构设计,以此来减少底部夹带是改善旋风除尘器除尘效率的重要方面。

2.3 旋风除尘器的分离理论(1)转圈理论[2]转圈理论也能够称为沉降分离理论,是在类比重力沉降室的沉降原理的基础上进展起来的。

图2.3为重力沉降示意图。

图2.3 重力沉降示意图在沉降室中,粉尘在自身重力作用下以速度g V 向下沉降,同时粉尘又以水平速度0V 向前移动,只要沉降室有足够的长度L ,则粉尘颗粒就能在到达沉降室出口前,沉降到底板而被分离。

即沉降室的长度三与尘粒在沉降室内的沉降高度h 应满足下列关系式:0g V h t =0V L ≤ (2-1) 式中,t ——尘粒在沉降室内停留时刻,单位s 。

旋风除尘器也有径向向外的离心沉降速度,也有旋转切向速度,如果旋转圈数足够多,即展开后的长度相当于水平沉降室的长度L ,则粉尘就能从排气管外壁与圆筒内壁间的环形空间被分离。

依据转圈理论,把进入除尘器内的气流假定为等流速(速度分布指数0=n )。

而尘粒随气体以恒定的切向速度(与位置变化无关)由内向外克服气流对它的阻力,穿过整个气流宽度,流经一个最大的净水平距离,最后到达器壁被分离。

忽略颗粒间的相互作用及边界层的效应,则运算出的临界粒径100d 为:)()(3)(900100ρρπμρρπμ--=-=p i p i s D NV R D R NV L d (2-2) 式中,100d ——临界粒径,m ;Ls ——气流总高度,m ;μ——气体粘度,m/s; 0D 旋风除尘器筒体直径,m ;i V ——切向速度,m/s; p ρ——粉尘颗粒密度,kg/m3;ρ——气体密度,kg/m3;R ——气体平均旋转半径,m ;N ——气体旋转圈数。