提高皮江法炼镁中还原罐使用寿命的途径

- 格式:pdf

- 大小:237.26 KB

- 文档页数:3

金属镁冶炼过程控制与质量提高一、项目名称:金属镁冶炼过程控制与质量提高二、项目进展情况概述:1、研究与生产的目标中国是金属镁资源非常丰富的国家,金属镁产量、出口量居世界第一,但高品质金属镁的开发和制造技术严重落后,鹤壁市在全国的镁资源居第三位,同样存在金属镁质量较低的情况,而高质化原镁的生产是皮江法炼镁的发展方向,本文主要讲述通过过程控制,达到提高金属镁质量的相关研究。

2、主要研究与生产的内容通过皮江法炼镁全过程控制达到提高质量的目的:严把原材料质量关;认真监控煅白烧成;控制混合球配比及制球时间;减少吸潮;有效控制还原炉温、真空;强化现场管理,避免粗镁污染;精炼过程到位;改善精炼环境。

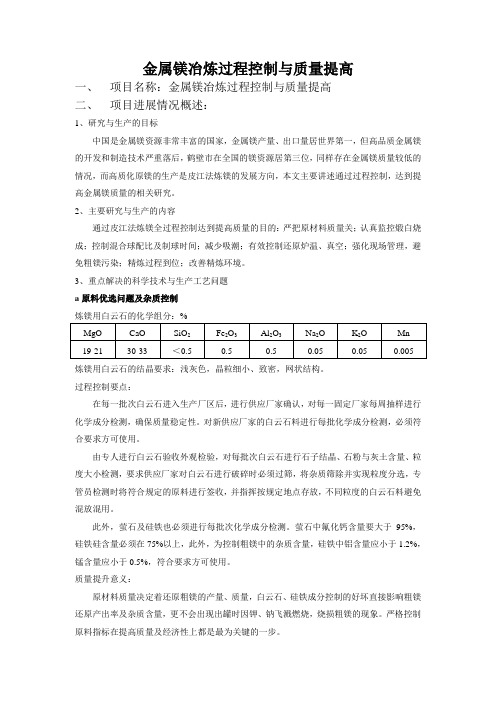

3、重点解决的科学技术与生产工艺问题a原料优选问题及杂质控制炼镁用白云石的化学组分:%炼镁用白云石的结晶要求:浅灰色,晶粒细小、致密,网状结构。

过程控制要点:在每一批次白云石进入生产厂区后,进行供应厂家确认,对每一固定厂家每周抽样进行化学成分检测,确保质量稳定性。

对新供应厂家的白云石料进行每批化学成分检测,必须符合要求方可使用。

由专人进行白云石验收外观检验,对每批次白云石进行石子结晶、石粉与灰土含量、粒度大小检测,要求供应厂家对白云石进行破碎时必须过筛,将杂质筛除并实现粒度分选,专管员检测时将符合规定的原料进行签收,并指挥按规定地点存放,不同粒度的白云石料避免混放混用。

此外,萤石及硅铁也必须进行每批次化学成分检测。

萤石中氟化钙含量要大于95%,硅铁硅含量必须在75%以上,此外,为控制粗镁中的杂质含量,硅铁中铝含量应小于1.2%,锰含量应小于0.5%,符合要求方可使用。

质量提升意义:原材料质量决定着还原粗镁的产量、质量,白云石、硅铁成分控制的好坏直接影响粗镁还原产出率及杂质含量,更不会出现出罐时因钾、钠飞溅燃烧,烧损粗镁的现象。

严格控制原料指标在提高质量及经济性上都是最为关键的一步。

b回转窑操作控制回转窑用原煤要求:%过程控制要点:由专人进行原煤验收外观检验,对每批次原煤进行水分、矸石含量检测,如确定合格方可取样进行化验检测,成分符合要求方可使用。

缩短还原周期提升皮江法炼镁技术王洪福【期刊名称】《《中国金属通报》》【年(卷),期】2009(000)040【总页数】2页(P40-41)【作者】王洪福【作者单位】宁夏惠冶镁业集团有限公司【正文语种】中文【中图分类】TF8中国皮江法炼镁企业成功实现了8小时还原新工艺,提升了我国皮江法炼镁技术水平。

8小时还原新工艺实现的关键在于:在不降低镁实收率前提下缩短还原时间,目标是:产量增至原来的1.5倍;减少吨镁投资,减少吨镁劳动用工;保持原煤消耗量不变,还原罐使用寿命不变,料镁比不变。

12小时还原周期的特点是球料的还原反应速度慢,运行费用高,料镁比指标处于一般水平。

单罐产量虽有增加,但从加速物料至产品的转化速度,提高总产量,降低成本上考虑并不经济。

1.真空达标迅捷稳定传统的机械真空泵排气速率低,真空达标时间长,运行费用高,影响真空的因素较多,对缩短还原周期不利。

利用烟道废热增设余热锅炉,采用以蒸汽作动力的射流真空泵代替机械真空泵。

该设备抽气量大,速度快,且系统容积大,弥补了机械泵的不足。

一般情况下,在5分钟内真空可达到20Pa,20分钟内达到13Pa之内,且运行稳定可靠。

2.升温快速均匀恒定在炉温与真空达标的协调配合上,采用炉温滞后于真空的操作法,防止镁蒸汽在低真空状态下与水蒸汽和残余空气发生氧化反应,导致非金属氧化物污染结晶镁。

为保证工艺要求,一是采用微正压操作,确保炉内温度的均匀;二是采用限降温操作法,要求出炉后炉膛降温≤30℃,保证2个小时内还原炉温达到1210℃;三是提高热风温度,定期清理换热器,使热风温度达到260℃—300℃;四是及时调节煤气和热风阀门,使炉内温度均匀,上下排罐温差不超过30℃,防止局部超温烧结。

3.缩短出装料时间装出料操作属于密集人工作业,劳动强度大、操作环境恶劣等因素影响着作业效率。

有时人员出勤保障性差,制约了生产周期的缩短。

出装料时间过长,不仅造成炉体降温幅度大,升温困难,而且影响有效的恒温时间。

山西冶金SHANXI METALLURGY Total178 No.2,2019总第178期2019年第2期行业纵横DOI:10.16525/l4-1167/tf.2019.02.24皮江法连续生产金属镁的方法吴建奎(山西省大同煤矿集团蒲洲热电(蒲宣能源)公司,山西永济044500)摘要:采用还原罐排出的细灰或者是其他比较细的粉状末料等,和颗粒状原料混合物料所形成的密封,利用倾斜布置的还原罐所形成的物料流动性,实现保持真空状态下的连续进出料,从而实现金属镁的机械化和自动化的连续生产。

关键词:皮江法金属镁连续生产镁合金真空冶炼中图分类号:TB822文献标识码:A文章编号:1672-1152(2019 )02-0059-03在现代社会,金属镁由于其优异的性能和较大的储存量,获得了非常广泛的应用。

我国金属镁的生产,绝大多数使用的是一个意大利人发明的皮江法,也就是通过加热耐热钢制造的还原罐中的原料,再加上对还原罐抽真空,在高达1200七的时候,使原料中的金属镁成为蒸气,然后凝结在外面有冷却水的凝结室里,从而实现从矿石原料到金属镁的冶炼过程。

对于皮江法来说,其工艺流程和设备较简单、建厂投资少、生产规模灵活、成品镁的纯度高,其炉体小、建造容易、技术难度小,并且可以直接利用资源丰富的白云石作为原料。

但是皮江法热利用率低、还原罐寿命短、还原炉所占的成本较大,属于劳动密集型和高耗能型产业。

尤其是其生产过程中需要保持一定的真空度,所以至今不能连续生产,无法实现机械化和自动化,不仅造成了工人们繁重的体力劳动,而且能耗高不环保,不能适应现代化的社会生产要求叭1金属镁皮江法原理为了解决金属镁皮江法的生产过程的问题,本发明提供一种金属镁连续生产装置,它主要是利用物料越细小其透气性越不好的特点,使用金属镁生产中还原罐排出的细灰,或者是其他比较细的粉状末料等,和原料的颗粒状物料混合后混合物料所形成的密封来保持还原罐和进料系统在生产过程中的真空度,实现进料过程中动态的密封。

金属镁还原罐介绍在皮江法炼镁技术的工艺装备中,还原罐是最重要的装备单元,属易消耗部件。

其典型结构由半球型封头、直筒罐体和冷却水套等三部分组成。

还原罐工作条件恶劣,一般是在1180℃~1200℃的高温及罐内抽真空的条件下长期工作,所以要求还原罐具有良好的高温抗氧化、抗腐蚀性能,以及足够的高温强度和综合机械性能。

宁夏奥特龙金还原罐的制造技术炼镁还原罐罐体由罐身和帽头焊接而成。

目前,罐身一般采用离心铸造工艺,帽头采用砂型铸造,半球端底和筒体的连接采用焊接工艺,冷却水套采用铆焊件。

其生产工艺主要包括:(1)型筒转速的确定在离心铸造过程中,熔融的钢水在旋转的铸型里,在离心力的作用下,钢水布满铸型内表面且随之转动,最后形成铸管。

其优点为:金属组织致密,晶粒细化;力学性能高,可达到锻件的性能指标;尺寸精度高,成品率也高。

(2)耐热不锈钢冶炼工艺(3)还原罐的离心铸造工艺(4)帽头的砂型铸造工艺(5)罐身与帽头的焊接工艺(6)试压还原罐罐身与帽头焊接完毕后,罐内通入0.5MPa压缩空气放在水槽中进行打压试验,持续8分钟若无气泡排出即为合格品。

还原罐生产中易产生的缺陷主要有:裂纹,解决方法为采取措施使型筒各部位温度、涂料层厚度均匀一致,提高铸型精度,定时修整铸型,提高铸管机的平稳性。

冷隔、铁豆、凸凹不平,解决办法为调整浇注槽的位置,提高钢水的浇注温度,提高涂料的强度。

罐身内表面有夹渣、气孔,解决方法为提高钢水的浇注温度及罐身平稳性,以利于钢水中的杂质和气体顺利地浮出罐身的自由表面;提高钢水的质量,减少钢水中的杂质,提高涂料的高温强度,降低有机物的含量,减少其发气量。

还原罐的材质选择长期以来,人们以延长使用寿命、降低生产成本为目标,对还原罐制造技术进行了多方面的广泛研究;比较而言,关于皮江法炼镁的工艺及设备的研究不多,至今在工艺与设备方面没有实质性的改变。

还原罐按材质可分为金属材料、金属与金属/非金属复合材料和非金属材料三类。

原料制备过程的工艺控制皮江法炼镁过程可分为白云石煅烧、原料制备、还原和精炼四个阶段,而原料制备则是该法炼镁的关键环节之一,原料质量的好坏,直接影响到还原效率的高低及镁锭质量的好坏。

原料制备过程是将煅烧白云石、硅铁细磨成粉后,按照一定的配料比将煅白粉、硅铁粉和萤混合均匀,经压团机压制成球,称量后运至还原工序,即完成整个原料制备过程。

因此,加强对煅白、硅铁、萤石质量的控制以及粉磨后的粒度控制、配料比的准确性控制、球团质量的控制,是为还原提供优质球团的先决条件。

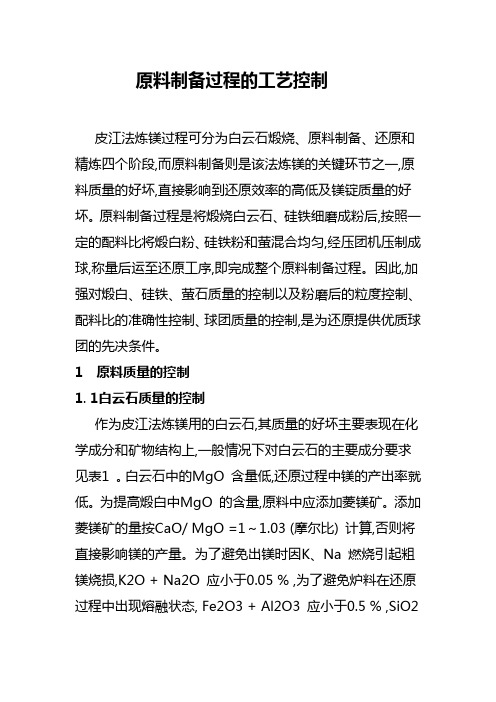

1 原料质量的控制1. 1白云石质量的控制作为皮江法炼镁用的白云石,其质量的好坏主要表现在化学成分和矿物结构上,一般情况下对白云石的主要成分要求见表1 。

白云石中的MgO 含量低,还原过程中镁的产出率就低。

为提高煅白中MgO 的含量,原料中应添加菱镁矿。

添加菱镁矿的量按CaO/ MgO =1~1.03 (摩尔比) 计算,否则将直接影响镁的产量。

为了避免出镁时因K、Na 燃烧引起粗镁烧损,K2O + Na2O 应小于0.05 % ,为了避免炉料在还原过程中出现熔融状态, Fe2O3 + Al2O3 应小于0.5 % ,SiO2 应小于0.5 %。

因此,对白云石的质量应严格要求。

表1 白云石的主要化学成分( %)MgO SiO2 Al2O3 Fe2O3 Na2O K2O CaO/ MgO(摩尔比)> 20 < 0.5 < 0.5 < 0.5 < 0.05 < 0.05 1~1.03 白云石的矿物结构应是微晶型结构,结晶无一定形状。

这种结构的白云石,硬度大,具有一定热强度,磨损指数低( < 10 %) ,高温煅烧时不易产生热裂现象。

另外,白云石的块度和泥砂含量对皮江法炼镁过程均有一定的影响。

如果煅烧设备采用回转窑,白云石的入窑块度应为10mm~20mm ,且块度合格率应大于95 %。

块度太大,炉料在窑内不易烧透;块度太小,炉料在窑内移动速度较慢,煅白往往过烧。

竖罐炼镁还原炉技术解析目前从中国经济和世界经济发展来看,面临机遇和挑战。

对于当今中国工业经济未来发展来看,要淘汰落后的生产技术和模式,被绿色环保现代化、数字化和机械工业化所取代。

是现现代化生产模式来保增长扩内需,从而实现可持续发展战略道路。

需要突破和解决我国金属镁横罐和竖罐冶炼的技术问题,使我国的金属镁产业顺利和健康发展实现绿色环保现代化、数字化生产,达到金属镁可持续发展道路。

我国皮江法冶炼金属镁的技术和装备水平很差很落后,我国镁厂横罐还原炉冶炼方法,无机械化操作,全靠工人完成,工人劳动强度高,劳动环境极差,列入野蛮生产。

在现有的基础上依靠技术进步,加强技术改造,实现出镁扒渣机等,操作机械化,对减轻劳动强度和提高劳动生产率都有十分必要的,也有利于工人操作环境的改善和提高企业的经济效益二竖罐还原炉冶法。

通过这些技术改进和依靠技术进步,小镁厂要在提高经济效益的基础上,向规模经营化发展,在扩大内涵再生产道路。

2003年6月-10月,山西闻喜银光镁业杨门栓等人研制出铲式扒渣机,在阳礼元分公司做了现场试验,发现了一些需要改进的问题。

2004年2月-6月,在铲式扒渣机的基础上,杨门栓等人又研制出螺旋扒渣机,并做了现场试验。

2008年3月-6月,山西闻喜银光镁业王文博等人又研制出刮板式扒渣机,。

并在三个冶炼厂做了现场试验,在改进的基础上生产了少量的供生产不足使用。

但镁扒渣机在生产过程出现问题比较多不能连续运行,加装料和出渣还是几乎靠人工完成,依然是旧式的生产操作模式改变不了传统的生产模式。

多年镁行业人士也重视过我国皮江法炼镁技术的研究工作,以探索和寻求皮江法炼镁技术的新发展,所以我国也兴起了皮江法炼镁新型的竖罐式还原炉可以彻底解决和突破横罐还原炉的运行生产模式,机械化水平低,劳动强度大,劳动环境极差等问题,为了解决这些问题就必须走竖罐冶炼技术道路。

但在生产过程中由于参加反应的物料还原不彻底和无法进行排渣。

主要无法排渣导致不能连续生产,所以在金属镁冶炼行业不能推广和应用。

金属用还原罐项目1.建设内容与规模炼镁用还原罐生产线,年产400000支(分三期进行)其中一期年产100000支还原罐。

2. 原料来源本项目所需生产原料主要有废钢、镍板、硅铁、锰铁、铬铁、氮化铬铁、硅钙、稀土硅铁、铝锭等。

废钢可从当地的厂矿收购,也可从金属镁厂回收废旧还原罐作为生产原料;镍板可从西安和兰州采购;硅铁、锰铁、铬铁、硅钙、稀土硅铁等可从包头购入。

3.生产方法硅热法炼镁一般还原炉炉温控制在1200-1220℃,还原周期10-12小时、真空度5-10Pa。

炼镁还原罐在高温、高真空度下较长期使用。

因此,要求还原罐材质必须具有高温强度、良好的抗氧化性、抗热腐蚀性、抗高温蠕变能力、高气密性、还具有良好的焊接和机械加工性能。

还原罐的使用寿命不仅制约皮江法炼镁的产量,而且影响炼镁的能耗、成本;如果出现还原罐微漏还会降低粗镁.精镁质量。

还原罐生产工艺过程按专业分为:炼钢---离心浇铸两部分完成。

我国还原罐生产炼钢有中频感应炉、电弧炉、有衬电渣炉三种方法。

三种炼钢方法在同等浇铸工艺下生产还原罐,其同样使用条件下,而还原罐的寿命却有较大差异,其最主要原因是生产还原罐时炼钢方法有所不同所致。

中频感应电炉.有衬电渣炉熔炼合金钢;采用离心铸造法铸造还原罐。

本项目选择了技术先进、经济合理、工艺成熟成靠、性能价格比高、低能耗、占地面积小、污染小的还原罐生产工艺;使本项目的工艺、设备、环保、节能、控制与管理达到国内先进水平。

4.项目建设的必要性和条件园区镁产业发展的需要镁合金工业生产链的第一个环节是生产金属镁。

,在我国大都是采用皮江法生产金属镁。

由于用皮江法生产金属镁具有投资少、建设周期短、见效快等优点,近年来,在我国建起了上百家皮江法金属镁厂,推动了我国金属镁行业的发展壮大,也为当地经济发展做出了贡献。

但由于金属镁是初级产品,市场竟争激烈,产品价格波动很大,造成不少企业经营困难、效益低下。

还有一个重要原因就是生产金属镁所用还原罐供不应求,而且质量低劣、价格偏高、工作寿命不长,制约了我国金属镁行业的发展。

2018年第37卷第2期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·459·化 工 进展立式镁还原罐还原过程中结构传热特性分析徐钱,冯俊小,周敬之(北京科技大学能源与环境工程学院,北京 100083)摘要:为解决镁还原罐耗损大、寿命短的问题,本文根据国内外金属镁的还原工艺现状,综合考虑了温度、固定端数、罐长和罐厚对立式镁还原罐承载能力的影响,采用ANSYS 有限元软件对立式镁还原竖罐的结构特性进行热力耦合模拟,得到还原系统应力场以及罐体温度场等,并对还原罐屈曲应力极限进行了研究,优化了还原罐的结构特征。

同时考虑装料量对罐体强度的影响,研究装料量与还原罐温度场、还原罐屈曲应力极限之间的规律,对还原罐结构进一步优化。

结果表明:物料层的导热和还原反应吸热使得物料中心与物料边缘处的升温速度有较大差距;增加中心管可适当减少镁罐的还原周期,且对镁还原反应的影响不大;高温载荷可导致还原罐屈曲应力大幅度降低(20%以上),对变形量影响较小,因此应尽量降低还原罐的工作温度。

关键词:传热;立式镁还原罐;有限元分析;屈曲应力;优化中图分类号:TF806 文献标志码:A 文章编号:1000–6613(2018)02–0459–09 DOI :10.16085/j.issn.1000-6613.2017-0999Analysis of structural heat transfer characteristics of vertical magnesiumreduction tank in reduction processXU Qian ,FENG Junxiao ,ZHOU Jingzhi(School of Energy and Environmental Engineering ,University of Science and Technology Beijing ,Beijing 100083,China )Abstract :In this paper ,in order to solve the problem of large consumption and short life of magnesium reduction tank ,the bearing capacity of the vertical magnesium reduction tank was studied with respect to temperature ,number of fixed end ,length and thickness of tank taking into account to the present situation of reduction process of magnesium metal at home and abroad. Finite element method was used by ANSYS software to simulate the reduction process ,tank body temperature and stress fields of the reduction system. Structure characteristics and buckling stress limit of the vertical magnesium reduction tank were studied. The influence of the material volume strength of tanks was considered at the same time to figure out the rules between material volume and temperature field ,and the buckling stress limit of the reduction tank. Results showed that the large difference of heating rate between the center and edge of material was affected by the conduction of material layer and endothermic of reduction reaction. The existence of the central tube could reduce the reduction period of the magnesium tank properly ,which had little influence on the reduction reaction of magnesium. The high temperature load could reduce the buckling stress of the reduction tank by more than 20%,and has little effect on the deformation. Therefore ,the working temperature of the reduction tank should be reduced as much as possible.第一作者:徐钱(1992—),男,博士研究生。