结晶器保护渣课件

- 格式:ppt

- 大小:319.50 KB

- 文档页数:32

高Al含量TRIP钢在连铸过程中钢液中的[Al]易十保护渣中的SiO2发生反应,使保护渣中的Al2O3含量从3%快速增加至30%左右,导致保护渣的传热性能发生改变,影响连铸坯的质量和连铸工艺操作。

本义利用结晶器保护渣渣膜热流模拟仪研究了Al2O3含量对Al-TRIP钢保护渣渣膜传热的影响,并利用扫描电镜、X-Ray衍射仪分析了渣膜的结晶相。

研究结果表明:当Al2O3含量从3%增加到20%时,保护渣的热流密度显著降低;当保护渣的Al2O3含量从20%增加到30%时,保护渣的热流密度先增加后减少;随w(Al2O3)/w(SiO2)增大热流密度先增加后减少,保护渣中会析出CaF2晶体。

(1)钢渣界面接触面积;(2)液体渣的粘度;(3)渣子溶解夹杂物的能力。

‘也就是说,渣子流动性越好,钢渣接触面积越大,夹杂物就越易进入渣中。

只要夹杂物一进入渣中,渣子能迅速吸收溶解,而渣子溶解夹杂物的能力主要决定于渣子化学成分,也就是CaO和 SiO2含量,(CaO%/SiO2%称为碱度)以及渣中原始Al2O3含量。

生产试验指出,碱度增加,渣子溶解Al2O3夹杂物能力增大,当碱度大于1.1,则溶解Al2O3能力下降;渣中原始Al2O3含量大于10%,则渣子溶解Al2O3迅速下降。

因此配制保护渣时,应使渣子CaO%与 SiO2%之比在0.1~1.0,原始的Al2O3含量尽可能低,一般应小于10%。

结晶器钢水面上液渣层对Al2O3夹杂溶解能力究竟有多大?研究指出:当CaO%/SiO2=0.9~1.0时,渣中Al2O3含量大于20%,就有高熔点的化合物析出,使渣子熔点升高,粘度增大,也就不能再吸收上浮的夹杂物。

然而,在浇注过程中,结晶器保护渣不断消耗,也不断吸收上浮夹杂物,而使渣子被Al2O3富集。

为了保持渣子具有良好的吸收Al2O3能力,而又不改变渣子性能,可采取以下措施:(1)配制渣粉时,选择合适原料,应尽可能降低原始渣中的Al2O3含量;(2)适当增加渣粉消耗,冲稀渣中Al2O3含量;(3)浇注过程中随渣中Al2O3富集,可采用结晶器换渣操作。

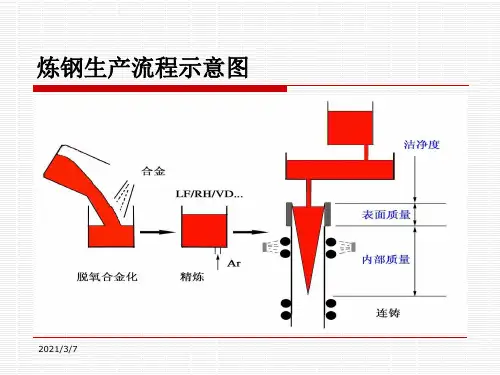

连铸保护渣技术发展1、结晶器保护渣的功能1.1.保护渣在结晶器中的分布结晶器保护渣是一种用于连续铸钢的人工合成渣,它被连续地加到结晶器钢液面上,熔化后成为液渣而从铸坯与结晶器壁间隙向下流出。

图1示出了保护渣在连铸结晶器内总的分布情况,钢液面上的保护渣通常有四层典型层状结构:(1)、位于最顶层的未熔、未反应的黑色固渣层;(2)、位于中间的多相烧结层;(3)、固渣开始熔化的糊状区;(4)、直接与钢液接触的熔渣层;当然,在弯月面处熔渣与水冷结晶器铜壁接触还产生渣圈。

渣圈具有从固态到液态的完全不同的相结构特征(即玻璃体、结晶体和液体),根据其尺寸大小,这种多相契形渣圈硬块(它随结晶器上下运动)对弯月面区的传热过程有很大影响。

弯月面处的渣圈厚度约1~3mm并部分取决于保护渣性能。

弯月面下结晶器与铸坯间隙的渣膜中的渣膜由紧靠结晶器的固态渣膜和直接与铸坯接触的液态渣膜组成。

沿不清楚这种渣膜是以一薄层覆盖整个铸坯表面,还是更倾向于断断续续地部分覆盖铸坯表面。

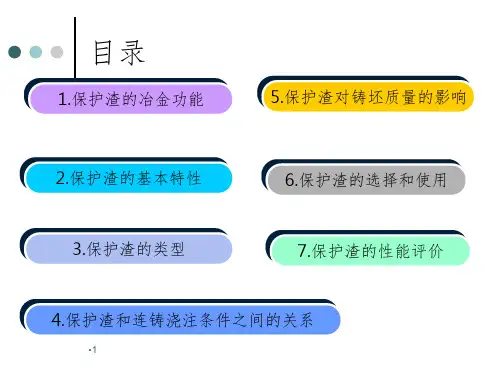

1.2.保护渣的功能保护渣功能有:✧润滑铸坯;✧控制铸坯向结晶器传热;✧对结晶器钢液表面绝热保温;✧防止钢液氧化;✧吸收上浮到钢液表面的夹杂。

最重要的两项功能是润滑和控制传热,这将在后面作详细讨论;保温功能:保护渣应避免结晶器钢液面特别是靠近结晶器壁弯月面区部分凝固。

提高保护渣的保温性可提高弯月面区的温度,有助于铸坯减轻振痕及针孔等皮下缺陷。

影响保温性的主要因素是未熔层的比重,但渣中碳质材料垢物理状态对保温性也有影响。

防止氧化功能:含Fe2O3、MnO低的连续分布的熔渣层能将钢液面与空气隔离而有效的防止钢液氧化。

吸收夹杂功能:熔渣可吸收钢液中上浮的Al2O3等非金属夹杂物。

提高碱度(通常重量百分比CaO/SiO2在0.8~1.25)和降低渣中Al2O3原始含量有助于提高保护渣吸收非金属夹杂物的能力。

1.3.关键因素保护渣对连铸工艺顺行和铸坯表面质量有决定作用。

结晶器保护渣简介结晶器在化工生产过程中起到重要的作用,用于从溶液中结晶出所需的物质。

然而,结晶器表面往往容易形成保护渣,这会影响结晶器的工作效率和寿命。

本文将介绍结晶器保护渣的成因,影响因素以及常用的保护渣清理方法。

结晶器保护渣的成因结晶器保护渣形成的原因有多种,主要包括以下几点:溶液成分溶液中的杂质和离子浓度过高会促使结晶器保护渣的形成。

例如,溶液中的无机盐、有机物以及悬浮物,都可能在结晶器表面结晶并形成保护渣。

液体流动状态结晶器中液体的流动状态也是保护渣形成的因素之一。

流速过快或过慢都会导致结晶物质在结晶器壁上沉积,形成保护渣。

此外,液体中的气泡也可能促进保护渣的产生。

结晶过程中的温度变化也可能导致保护渣的生成。

温度变化会使溶液中的物质溶解度发生变化,从而促使结晶物质在结晶器表面结晶并形成保护渣。

影响因素保护渣的形成和清理受到多个因素的影响,以下是几个主要的影响因素:结晶器设计结晶器的设计会直接影响到保护渣的形成和清理。

合理的结晶器设计可以使溶液在结晶器内均匀流动,减少保护渣的产生。

溶液成分溶液中的各种成分对结晶器保护渣的形成有直接影响。

通过控制溶液中的离子浓度、悬浮物含量和pH值,可以降低保护渣的生成。

结晶器中温度的控制也是影响保护渣的一个重要因素。

适宜的结晶温度可以减少保护渣的形成,并有助于保护渣的清理。

清洗方式结晶器的保护渣清理方式也会影响其清理效果。

常用的结晶器清洗方式包括机械清洗、化学清洗和热水清洗等。

选择合适的清洗方式可以有效减少保护渣的残留。

结晶器保护渣的清理方法针对结晶器保护渣的清理,常用的方法主要包括机械清洗、化学清洗和热水清洗。

具体方法如下:机械清洗机械清洗是最常见的结晶器保护渣清理方法之一。

该方法通过使用刷子、喷水枪等机械装置,对结晶器表面进行物理力的清洗,将保护渣从结晶器表面去除。

化学清洗化学清洗是利用化学物质对结晶器保护渣进行清洗的方法。

常用的化学清洗剂包括酸碱溶液和氧化剂等。

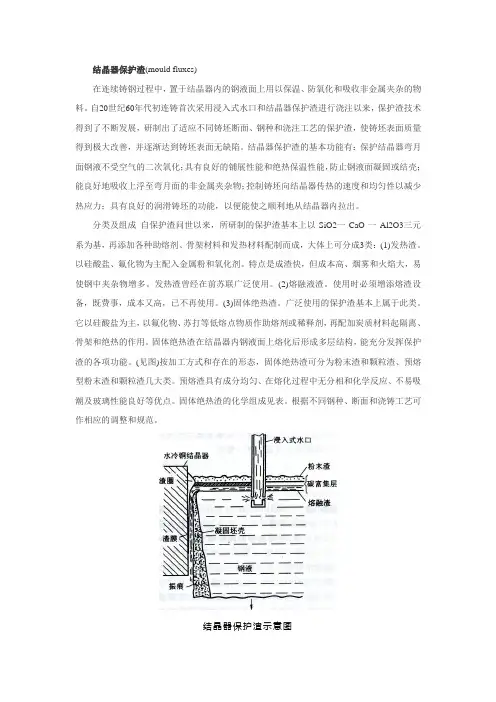

结晶器保护渣(mould fluxes)在连续铸钢过程中,置于结晶器内的钢液面上用以保温、防氧化和吸收非金属夹杂的物料。

自20世纪60年代初连铸首次采用浸入式水口和结晶器保护渣进行浇注以来,保护渣技术得到了不断发展,研制出了适应不同铸坯断面、钢种和浇注工艺的保护渣,使铸坯表面质量得到极大改善,并逐渐达到铸坯表面无缺陷。

结晶器保护渣的基本功能有:保护结晶器弯月面钢液不受空气的二次氧化;具有良好的铺展性能和绝热保温性能,防止钢液面凝固或结壳;能良好地吸收上浮至弯月面的非金属夹杂物;控制铸坯向结晶器传热的速度和均匀性以减少热应力;具有良好的润滑铸坯的功能,以便能使之顺利地从结晶器内拉出。

分类及组成自保护渣问世以来,所研制的保护渣基本上以SiO2一CaO一Al2O3三元系为基,再添加各种助熔剂、骨架材料和发热材料配制而成,大体上可分成3类:(1)发热渣。

以硅酸盐、氟化物为主配入金属粉和氧化剂。

特点是成渣快,但成本高、烟雾和火焰大,易使钢中夹杂物增多。

发热渣曾经在前苏联广泛使用。

(2)熔融液渣。

使用时必须增添熔渣设备,既费事,成本又高,已不再使用。

(3)固体绝热渣。

广泛使用的保护渣基本上属于此类。

它以硅酸盐为主,以氟化物、苏打等低熔点物质作助熔剂或稀释剂,再配加炭质材料起隔离、骨架和绝热的作用。

固体绝热渣在结晶器内钢液面上熔化后形成多层结构,能充分发挥保护渣的各项功能。

(见图)按加工方式和存在的形态,固体绝热渣可分为粉末渣和颗粒渣、预熔型粉末渣和颗粒渣几大类。

预熔渣具有成分均匀、在熔化过程中无分相和化学反应、不易吸潮及玻璃性能良好等优点。

固体绝热渣的化学组成见表。

根据不同钢种、断面和浇铸工艺可作相应的调整和规范。

结晶器保护渣示意图性能及其与连铸工艺参数的关系结晶器保护渣应具有优良的物理特性:(1)熔点。

根据拉速和钢种的不同,结晶器保护渣的熔点可在900~1200℃间变动,决定熔点的主要根据是渣膜随铸坯出结晶器时要保持液态。

结晶器保护渣的性能和特性1.简介在连铸生产中结晶器保护渣起着主要作用。

保护渣从结晶器顶部加入,向下移动逐步形成烧结层,熔融层和液渣层(见图1)。

液渣渗入结晶器铜板与坯壳之间,润滑坯壳。

但是,大部分的液渣进入铜板与坯壳之间后,遇水冷结晶器铜板凝结并形成玻璃状的固态渣膜(大约2毫米厚)。

薄液渣膜(大约0.1毫米厚)与坯壳一起移动并为其提供液态润滑。

同时,玻璃渣也可部分结晶。

一般认为固渣膜附在结晶器壁上,或者如果移动,一定比坯壳的速度慢得多。

结晶器振动防止坯壳粘结在结晶器上。

固渣膜的厚度和特性决定水平热传递。

总之,液渣膜控制润滑,固渣膜控制水平热传递。

图1:结晶器内形成的各种渣层应超过振幅,才能保证保护渣渗透良好(如坯壳的一般认为液渣层厚度dpool润滑),一般建议采用厚度>10毫米。

液渣层厚度影响渗入结晶器铜板与坯壳之间的液渣量和从钢水进到液渣中的夹杂物数量。

连铸生产中保护渣有下列功能:1)防止弯月面钢水被氧化2)保温,防止弯月面钢水表面凝结3)提供液渣润滑坯壳4)对浇铸钢种提供最佳水平热传递5)吸附钢水中的夹杂物所有上述功能都很重要,但在日常生产中最重要的润滑和水平热传递。

影响保护渣性能的基本因素如下:,振动特性)·浇铸条件(拉速,Vc·钢种和结晶器尺寸·结晶器液位控制(可导致振痕等)·钢流,其紊动可导致多种问题,如气泡和夹渣由此可见,要有效执行上述工作需要优化保护渣的物理性能。

结晶器保护渣的构成如下:70% (CaO+SiO),0-6%MgO,2-6%2Al2O3,2-10%Na2O(+K2O), 0-10%F带有其他添加物,如 TiO2, ZrO2, B2O3, Li2O和MnO。

碱度(%CaO/%SiO2)范围为0.7-1.3。

碳以焦碳,碳黑和石墨方式加入(2-20%),1)可控制保护渣的熔化速度,2)可在结晶器上部形成CO(g),防止钢水氧化。