典型的过程控制系统实例

- 格式:pdf

- 大小:4.41 MB

- 文档页数:25

第一章绪论本章提要1.过程控制系统的基本概念2.过程控制的发展概况3.过程控制系统的组成4.过程控制的特点及分类5.衡量过程控制系统的质量指标授课内容第一节过程控制的发展概况1.基本概念过程控制系统-----指自动控制系统的被控量是温度、压力、流量、液位成分、粘度、湿度以及PH值(氢离子浓度)等这样一些过程变量时的系统。

(P3) 过程控制-----指工业部门生产过程的自动化。

(P3)2.过程控制的重要性z进入90年代以来自动化技术发展很快,是重要的高科技技术。

过程控制是自动化技术的重要组成部分。

在现代工业生产过程自动化电过程控制技术正在为实现各种最优的技术经济指标、提高经济效益和劳动生产率、节约能源、改善劳动条件、保护环境卫生等方面起着越来越大的作用。

3.过程控制的发展概况z19世纪40年代前后(手工阶段):手工操作状态,凭经验人工控制生产过程,劳动生产率很低。

z19世纪50年代前后(仪表化与局部自动化阶段):过程控制发展的第一个阶段,一些工厂企业实现了仪表化和局部自动化。

主要特点:检测和控制仪表-----采用基地式仪表和部分单元组合仪表(多数是气动仪表);过程控制系统结构------单输入、单输出系统;被控参数------温度、压力、流量和液位参数;控制目的------保持这些参数的稳定,消除或者减少对生产过程的主要扰动;理论-----频率法和根轨迹法的经典控制理论,解决单输入单输出的定值控制系统的分析和综合问题。

z19世纪60年代(综合自动化阶段):过程控制发展的第二个阶段,工厂企业实现车间或大型装置的集中控制。

主要特点:检测和控制仪表-----采用单元组合仪表(气动、电动)和组装仪表,计算机控制系统的应用,实现直接数字控制(DDC)和设定值控制(SPC);过程控制系统结构------多变量系统,各种复杂控制系统,如串级、比值、均匀控制、前馈、选择性控制系统;控制目的------提高控制质量或实现特殊要求;理论-----除经典控制理论,现代控制理论开始应用。

dcs控制系统实例DCS(分布式控制系统)是一种用于监视和控制工业过程的自动化系统,具有分布式、网络化、可靠性高等特点。

它由中央处理器、输入输出模块、通信网络、工作站和操作站等组成,广泛应用于石油、化工、电力、冶金等领域的过程控制系统中。

下面我们将以炼油厂的DCS控制系统升级为例,介绍DCS控制系统的一次质变。

一、项目背景炼油厂为了提高生产自动化水平和生产效率,决定对现有的过程控制系统进行升级改造。

原有系统由于采用传统的集中控制系统,存在设计不合理、维护困难、可靠性差等问题,严重影响了生产稳定运行。

为了解决这些问题,炼油厂决定采用DCS控制系统进行一次全面的质变。

二、系统升级方案1.系统结构升级:原有的集中控制系统改为分布式控制系统,采用单一主控制台和多个分散的操作站,中心控制室与现场操作站之间通过通信网络连接,架构更加灵活可靠。

2.硬件设备更新:将原有的老旧IO模块、控制器等设备进行全面更换,采用新型的高性能硬件设备,提升数据采集和处理能力,并兼容新旧设备的接口。

3.通信网络升级:将原有的串行通信方式改为以太网通信,提高数据传输速度和稳定性,同时支持远程监控和维护。

4.软件系统升级:进行DCS软件系统的全面升级,采用新一代的DCS 软件平台,具备更强大的数据处理和分析功能,支持更丰富的控制策略和算法,并提供更友好的界面和操作方式。

5.数据集中管理:将原有的分散数据存储方式改为集中式数据库,提供更高效的数据管理和查询功能,方便历史数据的分析和决策支持。

三、实施过程1.需求确认与系统设计:与炼油厂相关工程师和技术人员进行详细沟通,了解需求和问题,并根据需求设计出相应的DCS控制系统方案。

2.硬件设备采购和更换:按照设计方案,采购新的硬件设备,同时对现有的硬件设备进行更换和调试,并进行接口适配和测试。

3.软件系统开发和调试:根据需求和设计方案,进行DCS软件系统的开发和调试,包括控制逻辑、监视界面、报警系统等。

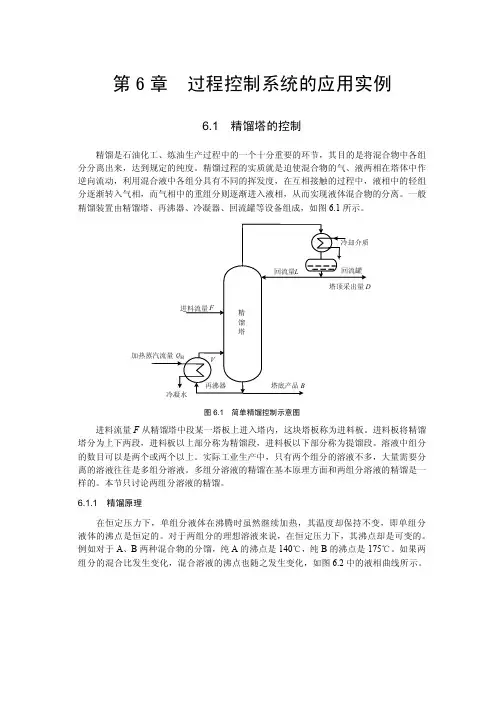

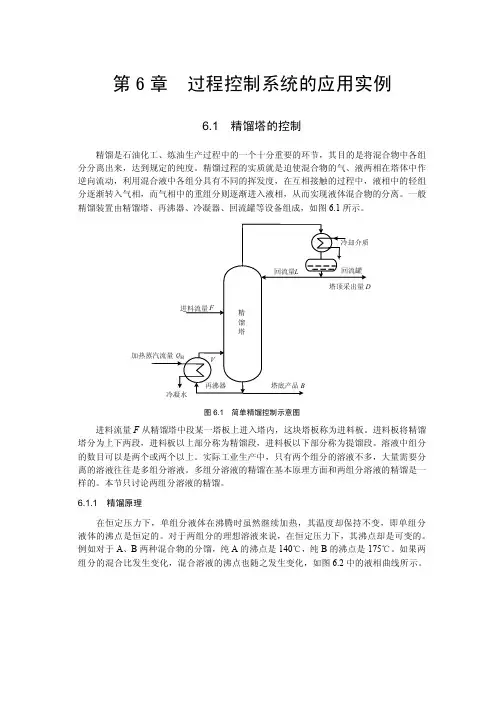

第6章 过程控制系统的应用实例6.1 精馏塔的控制精馏是石油化工、炼油生产过程中的一个十分重要的环节,其目的是将混合物中各组分分离出来,达到规定的纯度。

精馏过程的实质就是迫使混合物的气、液两相在塔体中作逆向流动,利用混合液中各组分具有不同的挥发度,在互相接触的过程中,液相中的轻组分逐渐转入气相,而气相中的重组分则逐渐进入液相,从而实现液体混合物的分离。

一般精馏装置由精馏塔、再沸器、冷凝器、回流罐等设备组成,如图6.1所示。

图6.1 简单精馏控制示意图进料流量F从精馏塔中段某一塔板上进入塔内,这块塔板称为进料板。

进料板将精馏塔分为上下两段,进料板以上部分称为精馏段,进料板以下部分称为提馏段。

溶液中组分的数目可以是两个或两个以上。

实际工业生产中,只有两个组分的溶液不多,大量需要分离的溶液往往是多组分溶液。

多组分溶液的精馏在基本原理方面和两组分溶液的精馏是一样的。

本节只讨论两组分溶液的精馏。

6.1.1 精馏原理在恒定压力下,单组分液体在沸腾时虽然继续加热,其温度却保持不变,即单组分液体的沸点是恒定的。

对于两组分的理想溶液来说,在恒定压力下,其沸点却是可变的。

例如对于A、B两种混合物的分馏,纯A的沸点是140℃,纯B的沸点是175℃。

如果两组分的混合比发生变化,混合溶液的沸点也随之发生变化,如图6.2中的液相曲线所示。

第6章 过程控制系统的应用实例·333··333·150140160170180020406080100100806040200A :B :组分/(%)温度/℃图6.2 A 、B 两组分混合物温度-浓度曲线设原溶液中A 占20%,B 占80%,此混合液的沸点是164.5℃,加热使混合液体沸腾。

这时,与液相共存的气相组分比是A 占45.8%,B 占54.2%。

这些气体单独冷凝后所形成的混合液体中,A 占45.8%,B 占54.2%;如果使此冷凝后的混合液体沸腾,其沸点是154.5℃。

自动化仪表及过程控制第一章绪论(doc 8页)第一章绪论⏹本章提要1.过程控制系统的基本概念2.过程控制的发展概况3.过程控制系统的组成4.过程控制的特点及分类5.衡量过程控制系统的质量指标⏹授课内容第一节过程控制的发展概况1.基本概念✧过程控制系统-----指自动控制系统的被控量是温度、压力、流量、液位成分、粘度、湿度以及PH值(氢离子浓度)等这样一些过程变量时的系统。

(P3)✧过程控制-----指工业部门生产过程的自动化。

(P3)2.过程控制的重要性●进入90年代以来自动化技术发展很快,是重要的高科技技术。

过程控制是自动化技术的重要组成部分。

在现代工业生产过程自动化电过程控制技术正在为实现各种最优的技术经济指标、提●●现车间或大型装置的集中控制。

主要特点:检测和控制仪表-----采用单元组合仪表(气动、电动)和组装仪表,计算机控制系统的应用,实现直接数字控制(DDC)和设定值控制(SPC);过程控制系统结构------多变量系统,各种复杂控制系统,如串级、比值、均匀控制、前馈、选择性控制系统;控制目的------提高控制质量或实现特殊要求;理论-----除经典控制理论,现代控制理论开始应用。

✧前馈控制-----按扰动来控制,在扰动可测的情况下,可以地提高控制质量。

✧选择性控制-----在生产过程遇到不正常工况或被控量达到安全极限事,自动实现的保护性控制。

●19世纪70年代以来(全盘自动化阶段):发展到现代过程控制的新阶段,这是过程控制发展的第三个阶段。

主要特点:检测和控制仪表-----新型仪表、智能化仪表、微型计算机;过程控制系统结构-------由单多变量系统,由PID控制规律特殊控制规律,由定值控制最优控制、自适应控制,由仪表控制系统智能化计算机分布式控制系统;理论-----现代控制理论过程控制领域,如状态空间分析,系统辨识与状态估计,最优滤波与预报。

3.集散控制系统(DCS)✧集散控制系统-----是集计算机技术、控制技术、通信技术和图形显示技术为一体的装置。

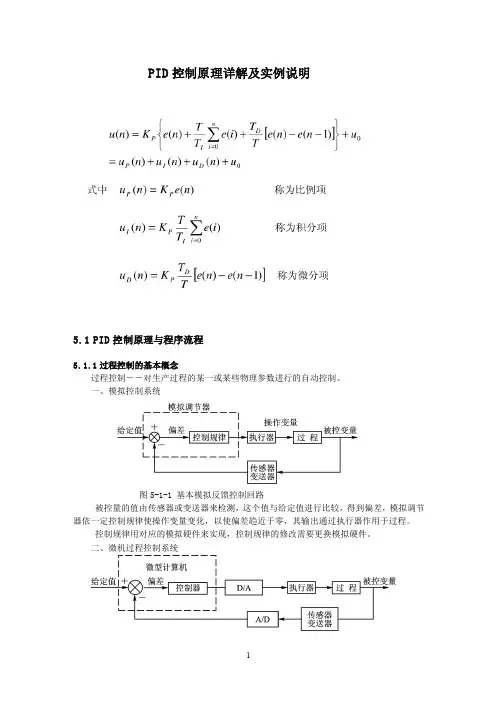

PID控制原理详解及实例说明5.1 PID控制原理与程序流程5.1.1过程控制的基本概念过程控制――对生产过程的某一或某些物理参数进行的自动控制。

一、模拟控制系统图5-1-1 基本模拟反馈控制回路被控量的值由传感器或变送器来检测,这个值与给定值进行比较,得到偏差,模拟调节器依一定控制规律使操作变量变化,以使偏差趋近于零,其输出通过执行器作用于过程。

控制规律用对应的模拟硬件来实现,控制规律的修改需要更换模拟硬件。

二、微机过程控制系统图5-1-2 微机过程控制系统基本框图以微型计算机作为控制器。

控制规律的实现,是通过软件来完成的。

改变控制规律,只要改变相应的程序即可。

三、数字控制系统DDC图5-1-3 DDC 系统构成框图DDC(Direct Digital Congtrol)系统是计算机用于过程控制的最典型的一种系统。

微型计算机通过过程输入通道对一个或多个物理量进行检测,并根据确定的控制规律(算法)进行计算,通过输出通道直接去控制执行机构,使各被控量达到预定的要求。

由于计算机的决策直接作用于过程,故称为直接数字控制。

DDC 系统也是计算机在工业应用中最普遍的一种形式。

5.1.2 模拟PID 调节器一、模拟PID 控制系统组成图5-1-4 模拟PID 控制系统原理框图 二、模拟PID 调节器的微分方程和传输函数 PID 调节器是一种线性调节器,它将给定值r(t)与实际输出值c(t)的偏差的比例(P)、积分(I)、微分(D)通过线性组合构成控制量,对控制对象进行控制。

1、PID 调节器的微分方程 ⎥⎦⎤⎢⎣⎡++=⎰tDIP dt t de T dt t e T t e K t u 0)()(1)()( 式中 )()()(t c t r t e -= 2、PID 调节器的传输函数 ⎥⎦⎤⎢⎣⎡++==S T S T K S E S U S D D I P 11)()()( 三、PID 调节器各校正环节的作用1、比例环节:即时成比例地反应控制系统的偏差信号e(t),偏差一旦产生,调节器立即产生控制作用以减小偏差。

第6章 过程控制系统的应用实例6.1 精馏塔的控制精馏是石油化工、炼油生产过程中的一个十分重要的环节,其目的是将混合物中各组分分离出来,达到规定的纯度。

精馏过程的实质就是迫使混合物的气、液两相在塔体中作逆向流动,利用混合液中各组分具有不同的挥发度,在互相接触的过程中,液相中的轻组分逐渐转入气相,而气相中的重组分则逐渐进入液相,从而实现液体混合物的分离。

一般精馏装置由精馏塔、再沸器、冷凝器、回流罐等设备组成,如图6.1所示。

图6.1 简单精馏控制示意图进料流量F从精馏塔中段某一塔板上进入塔内,这块塔板称为进料板。

进料板将精馏塔分为上下两段,进料板以上部分称为精馏段,进料板以下部分称为提馏段。

溶液中组分的数目可以是两个或两个以上。

实际工业生产中,只有两个组分的溶液不多,大量需要分离的溶液往往是多组分溶液。

多组分溶液的精馏在基本原理方面和两组分溶液的精馏是一样的。

本节只讨论两组分溶液的精馏。

6.1.1 精馏原理在恒定压力下,单组分液体在沸腾时虽然继续加热,其温度却保持不变,即单组分液体的沸点是恒定的。

对于两组分的理想溶液来说,在恒定压力下,其沸点却是可变的。

例如对于A、B两种混合物的分馏,纯A的沸点是140℃,纯B的沸点是175℃。

如果两组分的混合比发生变化,混合溶液的沸点也随之发生变化,如图6.2中的液相曲线所示。

第6章 过程控制系统的应用实例·333··333·150140160170180020406080100100806040200A :B :组分/(%)温度/℃图6.2 A 、B 两组分混合物温度-浓度曲线设原溶液中A 占20%,B 占80%,此混合液的沸点是164.5℃,加热使混合液体沸腾。

这时,与液相共存的气相组分比是A 占45.8%,B 占54.2%。

这些气体单独冷凝后所形成的混合液体中,A 占45.8%,B 占54.2%;如果使此冷凝后的混合液体沸腾,其沸点是154.5℃。

过程控制系统范文1.传感器和执行器:传感器用于监测过程中的各种参数,如温度、压力、液位等;执行器用于对过程进行控制和调节,如阀门、电机等。

传感器和执行器通常通过信号传输设备与控制系统连接。

2.控制器:控制器是过程控制系统的核心部分,它接收传感器传来的数据,并通过算法和逻辑运算得出控制命令,再将命令发送给执行器。

控制器通常分为两种类型:集中式控制器和分散式控制器。

集中式控制器将所有的数据和控制命令集中在一个中央处理器上,而分散式控制器则将数据和命令分散在多个处理器上。

3.人机界面:人机界面是用户与过程控制系统交互的界面,它可以是一个触摸屏、计算机终端或者移动设备。

人机界面通常提供实时的过程监测和控制功能,以及报警和故障诊断等功能。

4.数据存储和处理:过程控制系统会将过程中的各种参数数据进行存储和处理,以便后续的分析和决策。

数据存储设备可以是硬盘、闪存等,而数据处理通常涉及到数据采集、滤波、计算和统计等操作。

1.监测和测量:过程控制系统能够实时监测和测量过程中的各种参数,以获取准确的数据。

2.控制和调节:根据实时监测到的数据,过程控制系统能够对过程进行控制和调节,以实现目标设定。

3.报警和故障诊断:过程控制系统能够检测到过程中的异常现象,并及时发送报警信号,以便及时采取措施。

同时,它还能够对故障进行诊断和定位,以缩短故障恢复时间。

4.数据分析和优化:过程控制系统能够对过程中的数据进行分析和优化,以找出潜在问题和改进控制策略。

1.自动化程度高:过程控制系统能够自动监测和控制过程中的各种参数,减少了人工干预的需要,提高了生产效率和产品质量。

2.实时性好:过程控制系统能够实时监测和控制生产过程,对异常情况能够及时发现和处理。

3.灵活性强:过程控制系统能够根据生产需求和工艺特点进行灵活调整和变化,增加了生产的适应性。

4.可靠性高:过程控制系统采用了多重冗余机制和故障恢复策略,能够保证系统的稳定性和可靠性。

然而,过程控制系统也存在一些挑战和问题:1.复杂性:过程控制系统通常由多个硬件和软件组成,涉及的技术领域较广,对工程师的要求较高。

dcs控制系统实例DCS(Distributed Control System,分布式控制系统)是一种能够实现对过程控制系统进行集中控制和监控的技术。

DCS的出现使得传统的集中式控制系统发生了质变,提供了更高效、更灵活、更可靠的控制方式。

下面我们将介绍一个DCS控制系统的实例。

在化工厂的生产过程中,存在着多个生产装置,包括反应设备、分离设备、传输设备等。

传统的集中式控制系统在面对这样的多设备、多信号的复杂情况下显得力不从心。

因此,该化工厂决定引入一套DCS控制系统来提高生产效率和质量。

DCS控制系统的实施首先需要进行工程设计。

设计团队对整个生产过程进行分析和细致规划,确定了每个设备的控制目标和要求。

根据实际情况,设计师将生产过程划分为若干控制区域,并在每个控制区域内安装相应的传感器和执行器。

传感器用于采集设备的工艺参数,执行器用于对设备进行控制操作。

此外,设计师还设计了一台主控制器,用于接收和处理各个控制区域传输过来的数据,并发出相应的控制信号。

在该化工厂中,设计师将生产过程划分为三个控制区域,分别为反应区、分离区和传输区。

在反应区,主要涉及反应设备的温度、压力、流量等参数的控制。

设计师在该区域内安装了温度传感器、压力传感器和流量传感器,并配置了温度调节阀、压力控制阀和流量阀等执行器。

主控制器接收到传感器采集的温度、压力和流量数据后,进行处理,并根据设定的控制策略发出相应的控制信号以调节反应设备的工艺参数。

在分离区,主要涉及分离设备的液位、浓度和旋风旋转速度的控制。

设计师在该区域内安装了液位传感器、浓度传感器和旋风转速传感器,并配置了液位调节阀、浓度控制阀和旋风旋转速度调节器等执行器。

主控制器接收到传感器采集的液位、浓度和旋风转速数据后,进行处理,并发出相应的控制信号以调节分离设备的工艺参数。

在传输区,主要涉及传输设备的流量和压力的控制。

设计师在该区域内安装了流量传感器和压力传感器,并配置了流量控制阀和压力控制阀。

dcs控制系统实例DCS(分布式控制系统)是一种广泛应用于过程控制系统的控制系统架构。

它通过分布式的控制器将物理设备和处理单元连接起来,使得整个过程控制系统能够实现集中管理、自动化控制和数据采集等功能。

下面是一个关于DCS控制系统实例的描述:化工企业生产过程中使用了DCS控制系统来管理和控制整个生产过程。

该生产过程包括原料投入、反应过程、产品分离、产品提纯等环节。

首先,在该DCS控制系统中,存在多个控制器,分别负责不同部分的控制工作。

例如,一个控制器负责原料投入和反应过程的控制,另一个控制器负责产品提纯的控制。

在原料投入环节,操作人员将原料通过传感器输入到DCS控制系统中的控制器中。

控制器根据预设的控制策略,控制阀门的开合程度,使原料按照一定比例和速率投入到反应器中。

在反应过程中,控制器通过传感器实时采集反应器中的温度、压力等参数,并将这些数据传回给控制室的监控系统。

操作人员通过监控系统可以了解反应过程的变化情况,及时调整控制策略以达到预期的反应结果。

在产品分离环节,DCS控制系统通过控制阀门的开合程度,调节分离装置的操作,将反应器中的产品分离出来。

控制器通过传感器实时监测产品流量、物料浓度等参数,控制分离过程,保证产品的纯度和质量。

在产品提纯环节,DCS控制系统同样通过控制阀门的开合程度来控制操作,将分离出的产品进行进一步提纯。

操作人员可以通过监控系统实时监测提纯过程中的各项参数,以确保产品的最终质量符合要求。

此外,DCS控制系统还具备报警和故障诊断功能。

当系统中一些环节发生异常情况时,控制器会自动发出报警信号,并将相关信息发送给操作人员。

同时,系统还具备故障诊断能力,可以自动根据故障现象推断出可能的故障原因,并给出修复建议。

通过DCS控制系统的运行,整个过程控制系统实现了集中管理、自动化控制和数据采集的功能,提高了生产效率和产品质量。

同时,DCS控制系统还具备灵活性和可扩展性,能够根据不同的生产需求进行调整和扩展。