《铁道货车通用技术条件》GB

- 格式:docx

- 大小:198.33 KB

- 文档页数:16

浅析Φ1.6mm焊丝应用于铁路货车制造焊接性能摘要本文根据铁路货车制造焊接作业量大、采用Φ1.2mm焊丝焊接效率受影响的现状,引入Φ1.6mm大直径焊丝开展焊接性能试验。

通过对Φ1.2mm焊丝和Φ1.6mm大直径焊丝试验、分析比较,提出Φ1.6mm大直径焊丝应用于铁路货车车体钢结构焊接性能适用性,实现提升铁路货车整体生产效率的目标。

关键词:大直径焊丝焊接性能试验效率1 前言铁路货车通用车型的车体基本为焊接钢结构,由多种型钢与钢板焊接形成箱形结构或桁架结构,焊接作业量大,因此焊接效率是决定车辆生产效率的重要因素。

2 现状及目标目前铁路货车制造均以碳钢焊接为主,碳钢类型主要为5mm至12mm的耐候钢板型材;焊缝形式以角焊缝、对接焊缝、搭接焊缝为主。

现用Φ1.2mm焊丝的焊接效率相对较低,有必要开展Φ1.6mm大直径焊丝的焊接试验,并在X70生产中试用,与Φ1.2mm焊丝进行比较分析,实现提升铁路货车车体制造焊接效率的目标。

3 焊接试验3.1准备工作3.1.1 电焊工要求电焊工具有特种作业证,有3年以上气体保护焊接经验,技能等级达到技师。

3.1.2 焊接试样制备制备焊接试样,对接焊缝的坡口为V型,角度为65°±2°,钢板材质为Q450NQR1,明细见表1。

表1 焊接试样3.1.3 焊材及设备焊丝型号为TH550-NQ-Ⅱ,直径为1.2mm和1.6mm两种。

电焊机规格为650型,配置500A的焊枪、水冷系统及相应的送丝管、导电嘴。

3.2 φ1.6mm焊丝的焊接工艺评定焊接工艺评定的依据为ISO 15614-1(金属材料焊接工艺规程和评定-焊接工艺试验第1部分:钢的电弧焊和气焊与镍及镍合金的电弧焊)。

φ1.2mm焊丝的焊接为常规焊接,已长期应用于铁路货车焊接,不再重复进行焊接工艺评定,只需要做φ1.6mm焊丝的焊接工艺评定,试样厚度为8mm,焊缝形式为对接焊缝和角接焊缝。

焊接参数:电流360A-380A,电压32V-34V,气体流量20L/min。

关于铁路集装箱运输用F-TR锁的设计摘要:通过对铁路集装箱运输研究做出相应的F-TR锁的设计,运行实践证明该全自动锁安全可靠,达到了铁路集装箱运输的要求。

关键词:铁路,集装箱运输,F-TR锁,设计一、概述我国的集装箱[1]铁路运输始于 1955年3月。

随着我国经济的快速发展,铁路集装箱运量稳步攀升,班列运输,国际箱业务快速增长,集装箱铁路运输日益成为我国货物运输的重要组成部分。

如何方便、安全、高效的装载运输集装箱就显得更为重要和突出。

二、F-TR锁设计背景07年北京风沙线下行线,一辆出京的货运列车经过门头沟一座铁路高架桥时,车尾部的两个分别重2.2吨的集装箱突然“脱轨”,坠下40多米高的桥,当时认为这可能是瞬间风速过大造成的。

事后分析认为风速大是一方面的原因,主要还是用于集装箱系固的装置不够安全可靠造成的。

在07年以前我国铁路集装箱运输使用的系固装置是符合ISO3874《系列1集装箱装卸与栓固》中的第9.3.4条款铁路集装箱运输Rail vehicle operation的系固装置---凸台锥(图1、图2、图3),尽管这种结构在全世界已普遍使用,但是由于我国的铁路运输线长,情况复杂,所以虽然采用了这一标准,但是运输过程中还是出现了集装箱掉落的安全问题。

1 图2图3 图4在新的产品没有研发出来之前,铁路部门的集装箱运输过程中增加铁丝加固,卸箱时再把铁丝剪断的方式来增加运安全性,不仅效率低下,而且据铁路部门统计每年铁丝损耗加人工费用达几千万元,消耗是巨大的。

如何设计一款适应我国国情的、更安全可靠的系固装置,成了必须要解决事关铁路运输的安全问题,更是迫在眉睫。

二、铁路集装箱运输原使用系固装置分析在接到这个任务后,我们技术团队立即开展工作,对ISO3874国际标准中凸台锥进行了分析,并对其与集装箱角件的配合进行了仔细研究后发现,凸台5 图6锥在上部两侧仅有约8mm及4mm凸起(图4),并且凸起部位总宽度为53mm 小于ISO1161角件孔对应尺寸63.5(图5),这就必然导致竖直方向的锁紧力不足,理论上来讲凸台锥只能承受纵向和横向的剪切力,看上去外侧8mm有一个台阶当集装箱倾倒时能挡一下,实际上是没有作用的,是不能承受竖直方向的力,这也就说明了为什么风大点,风力就可以使集装箱倾倒下来的原因。

铁路货车翻车机和散装货物解冻库技术条件GBT18818—2021GB/T18818——2002本标准由中华人民共和国铁道部提出。

本标准由四方车辆研究所归口。

,本标准起草单位:四方车辆研究所。

本标准要紧起草人:石振栓、郝伟。

本标准为首次公布。

中华人民共和国国家质量监督检验检疫总局公布1范畴本标准规定了铁路货车翻车机和散装物资解冻库的检测技术条件。

本标准适用于铁路货车翻车机(翻卸总重为100t及以下)和散装物资解冻库的检测。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓舞依照本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB146.1标准轨距铁路机车车辆限界.GB146.2标准轨距铁路建筑限界TB/T 1335铁道车辆强度设计及试验鉴定规范铁路技术治理规程(1999年第9版)铁路货车运用修理规程(1995年第1版)3术语和定义3.1铁路货车翻车机railway wagon dumper为直截了当翻卸铁路货车散装物资的卸货设备。

3.2散装物资解冻库bulk cargo unfreezing warehouse为铁路货车装载的散装物资被冻结时,进行加温解冻的库房及相关设施。

4铁路货车翻车机检测技术条件4.1差不多要求4.1.1铁路货车翻车机应经铁路主管部门授权,且具有资质的检测单位依据本标准检测合格后,方能投入使用。

4.1.2凡有下列情形之一者应进行检测:a)新建和有重大技术改造的翻车机投产使用前;b)经大修后的翻车机投产使用前;c)正常使用满五年的翻车机。

4.2限界4.2.1翻车机及附属设备,非工作状态应符合GB 146.2的规定。

4.2.2翻车机护轮轨、逆止器、推车器等不应侵入GB 146.1中车限-2的限界.承诺机车通过的翻车机不应侵入GB146.1中车限-1A及车限-1B的限界。

铁道货车通用技术条件GB/T5600-2006铁道货车通用技术条件General technical specification for railway freight car 目次前言引言1 范围2 规范性引用文件3 一般要求4 材料要求5 制造要求6 涂装与标记7 各车种要求附录A(规范性附录) 通用敞、棚、平车技术要求附录B(规范性附录) 专用货车技术要求附录C(规范性附录) 罐车通用技术要求附录D(规范性附录) 机械冷藏车通用技术要求前言本标准代替GB/T5600-1997《铁道货车通用技术条件》。

与前版标准相比,本标准的主要内容变化如下:——一般要求中,新增了结构、运用、安全性等方面的内容;——材料要求中,取消了各类铸件、锻件、焊丝、弹簧等的材质要求,新增耐大气腐蚀钢、不锈钢、铝合金、铸钢件、涂料及其他金属、非金属的材质要求;——车体制造要求、转向架、制动装置、车钩缓冲装置、落成要求、涂装标记等按现车结构和新标准进行了修订;——新增了附录A“通用敞、棚、平车技术要求”;——新增了附录B“专用货车技术要求”;——新增了附录C“罐车通用技术要求”;——新增了附录D“机械冷藏车通用技术要求”。

本标准规定了铁道货车的基本要求,铁道货车的检查与试验规则见GB/T5601《铁道货车检查与试验规则》。

本标准的附录A、附录B、附录C、附录D为规范性附录。

本标准由铁道部提出。

本标准由铁道部标准计量研究所归口。

本标准起草单位:铁道部标准计量研究所、齐齐哈尔铁路车辆(集团)有限责任公司、株洲车辆厂、四方车辆研究所、北京二七车辆厂、西安车辆厂、太原机车车辆厂、武昌车辆厂、眉山车辆厂。

本标准主要起草人;齐兵、孙琰、卢静、雷青平、朱森、孙明道、田葆栓、章薇、肖江石、朱秀琴、刘翀原、王宏。

本标准所代替标准的历次版本发布情况为:——GB/T5600-1985、GB/T5600-1997。

在铁道标准体系中,货车整车标准除GB/T5600《铁道货车通用技术条件》外,对不同类型的货车还制定有单项标准。

铁道货车通用技术条件GB/T5600-2006铁道货车通用技术条件General technical specification for railway freight car目次前言引言1 范围2 规范性引用文件3 一般要求4 材料要求5 制造要求6 涂装与标记7 各车种要求附录A(规范性附录) 通用敞、棚、平车技术要求附录B(规范性附录) 专用货车技术要求附录C(规范性附录) 罐车通用技术要求附录D(规范性附录) 机械冷藏车通用技术要求前言本标准代替GB/T5600-1997《铁道货车通用技术条件》。

与前版标准相比,本标准的主要内容变化如下:——一般要求中,新增了结构、运用、安全性等方面的内容;——材料要求中,取消了各类铸件、锻件、焊丝、弹簧等的材质要求,新增耐大气腐蚀钢、不锈钢、铝合金、铸钢件、涂料及其他金属、非金属的材质要求;——车体制造要求、转向架、制动装置、车钩缓冲装置、落成要求、涂装标记等按现车结构和新标准进行了修订;——新增了附录A“通用敞、棚、平车技术要求”;——新增了附录B“专用货车技术要求”;——新增了附录C“罐车通用技术要求”;——新增了附录D“机械冷藏车通用技术要求”。

本标准规定了铁道货车的基本要求,铁道货车的检查与试验规则见GB/T5601《铁道货车检查与试验规则》。

本标准的附录A、附录B、附录C、附录D为规范性附录。

本标准由铁道部提出。

本标准由铁道部标准计量研究所归口。

本标准起草单位:铁道部标准计量研究所、齐齐哈尔铁路车辆(集团)有限责任公司、株洲车辆厂、四方车辆研究所、北京二七车辆厂、西安车辆厂、太原机车车辆厂、武昌车辆厂、眉山车辆厂。

本标准主要起草人;齐兵、孙琰、卢静、雷青平、朱森、孙明道、田葆栓、章薇、肖江石、朱秀琴、刘翀原、王宏。

本标准所代替标准的历次版本发布情况为:——GB/T5600-1985、GB/T5600-1997。

在铁道标准体系中,货车整车标准除GB/T5600《铁道货车通用技术条件》外,对不同类型的货车还制定有单项标准。

TB 中华人民共和国铁道行业标准TB 1560—2002 货车安全技术的一般规定2002—02—09发布 2002—07—01实施中华人民共和国铁道部发布前言本标准的全部技术内容为强制性。

本标准代替TB1560—1984《货车安全技术的一般规定》。

TB1560—1984废止。

本标准与TBl560—1984的主要区别:——取消了守车的规定;——取消了棚车安装床托的内容;——增加了对脚制动、交叉杆等有关提速、重载的安全要求;——增加了活动顶棚和活动侧墙棚车的开启、锁闭固定装置等内容;——对罐车增加了侧梯、端梯及运输腐蚀性介质的溢流导流装置的规定;——增加了制动系统储风缸水压和气密性试验的规定。

本标准由四方车辆研究所提出并归口。

本标准起草单位:四方车辆研究所。

本标准主要起草人:石振栓。

本标准于1985年1月首次发布,本次为第一次修订。

货车安全技术的一般规定1. 范围本标准是为了保证人身安全和货车的安全而对货车安全装置设计所作的一般规定。

本标准适用于铁路标准轨距新造敞、平、棚、罐、保温及漏斗车。

其他货车可参照使用。

除设计任务书另有规定外,均应按本标准执行。

2. 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB146.1—1983 标准轨距铁路机车车辆限界GB/T704—1988 热轧扁钢尺寸、外形、重量及允许偏差TB/T1335—1996 铁道车辆强度设计及试验鉴定规范TB/T1900—1998 铁道车辆用储风缸通用技术条件TB/T2424—1993 货车水平轮链式手制动机技术条件TB/T2978—2000 铁道货车垂直轮齿轮传动手制动机技术条件3. 一般要求3.1. 车辆轮廓应符合GB 146.1的规定。

3.2. 货车的主要零部件的强度应符合TB/T 1335的规定。

3.3. 凡外露易伤人的零部件应采取倒棱、倒角等安全措施。

铁道货车防溜紧固器通用技术条件铁道货车防溜紧固器是用于防止铁道货车在停放状态下因外力或其他原因滑动或溜坡的设备。

防溜紧固器在确保车辆安全和固定位置方面起到关键的作用。

通用技术条件通常包括以下方面的要求:1. 技术要求:- 紧固器应符合相关的国家或行业标准和规范。

- 应具有足够的强度和耐久性,以保证在各种气候和工作条件下的可靠运行。

2. 材料要求:- 使用防溜紧固器的材料应具有耐腐蚀、耐磨损和抗老化的特性。

- 防溜紧固器的制造材料应具备足够的强度和刚度。

3. 设计要求:- 防溜紧固器的设计应考虑到铁道货车的特殊要求,包括车辆的型号和荷载能力。

- 应具备紧固和释放机制,以方便人工操作。

4. 安装和维护要求:- 安装防溜紧固器时,应考虑到不同型号的铁道货车的安装位置和方式。

- 防溜紧固器应易于维护,可以定期检查和保养,确保其长期可靠的工作。

5. 操作要求:- 操作防溜紧固器时,应具备易于理解的操作手册,以确保正确的使用方法。

- 操作人员应受过培训,了解防溜紧固器的性能和使用要求。

6. 性能要求:- 防溜紧固器应具备良好的防溜性能,确保车辆在停放状态下不会发生滑动或溜坡。

- 在紧急情况下,防溜紧固器应具备快速释放的能力,以便紧急移动铁道货车。

7. 环境适应性:- 防溜紧固器应适应各种环境条件,包括高温、低温、湿度等。

这些通用技术条件旨在确保铁道货车防溜紧固器的设计、制造和使用符合安全、可靠和持久的要求。

具体的技术条件和标准可能因地区和国家而有所不同。

在具体应用中,应根据相关法规和标准进行选型和使用。

TB 中华人民共和国铁道行业标准TB/T 2033—2003代替TB/T 2033—1988TB/T 1406—1981轨道平车通用技术条件General technical specification for rail flat car2003-03-12发布 2003-09-01实施中华人民共和国铁道部发布TB/T2033—2003目次前言 (Ⅱ)1 范围 (1)2 规范性引用文件 (1)3 基本型式和技术参数 (2)4 要求 (2)5 试验方法 (5)6 检验规则 (6)7 标记 (7)8 包装和运输 (9)TB/T2033—2003前言本标准代替TB/T 2033—1988《轨道平车通用技术条件》和TB/T 1406—1981《16吨平板拖车》。

本标准与TB/T 2033—1988和TB/T 1406—1981相比,主要变化如下:——转向架型式修订为滚动轴承式两轴转向架;——空气制动机型式修订为铁道车辆自动空气制动机;——车钩型式修订为铁道机车车辆自动车钩;——载重量参数系列修订为20t、24t、30t、40t;——构造速度修订为≥100km/h;——对要求、试验方法、标记、包装和运输做出了更加详细和严格的规定。

本标准由铁道部标准计量研究所提出并归口。

本标准起草单位:西安铁路分局兴平养路机械厂、铁道科学研究院铁道建筑研究所。

本标准主要起草人:陈宏宽、仝前进、宋慧京。

本标准所代替标准的历次发布情况为:——TB/T 1406—1981;——TB/T 2033—1988。

TB/T2033—2003轨道平车通用技术条件1 范围本标准规定了轨道平车(以下简称平车)的基本型式和技术参数、要求、试验方法、检验规则、标记、包装和运输等。

本标准适用于新造标准轨距平车的设计、制造和检验。

非标准轨距的平车亦可参照本标准有关条款执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

铁道货车通用技术条件GB/T5600-2006铁道货车通用技术条件General technical specification for railway freight car 目次前言引言1范围2规范性引用文件3一般要求4材料要求5制造要求6涂装与标记7各车种要求附录A(规范性附录)通用敞、棚、平车技术要求附录B(规范性附录)专用货车技术要求附录C(规范性附录)罐车通用技术要求附录D(规范性附录)机械冷藏车通用技术要求前言本标准代替GB/T5600-1997《铁道货车通用技术条件》。

与前版标准相比,本标准的主要内容变化如下:——一般要求中,新增了结构、运用、安全性等方面的内容;——材料要求中,取消了各类铸件、锻件、焊丝、弹簧等的材质要求,新增耐大气腐蚀钢、不锈钢、铝合金、铸钢件、涂料及其他金属、非金属的材质要求;——车体制造要求、转向架、制动装置、车钩缓冲装置、落成要求、涂装标记等按现车结构和新标准进行了修订;——新增了附录A“通用敞、棚、平车技术要求”;——新增了附录B“专用货车技术要求”;——新增了附录C“罐车通用技术要求”;——新增了附录D“机械冷藏车通用技术要求”。

本标准规定了铁道货车的基本要求,铁道货车的检查与试验规则见GB/T5601《铁道货车检查与试验规则》。

本标准的附录A、附录B、附录C、附录D为规范性附录。

本标准由铁道部提出。

本标准由铁道部标准计量研究所归口。

本标准起草单位:铁道部标准计量研究所、齐齐哈尔铁路车辆(集团)有限责任公司、株洲车辆厂、四方车辆研究所、北京二七车辆厂、西安车辆厂、太原机车车辆厂、武昌车辆厂、眉山车辆厂。

本标准主要起草人;齐兵、孙琰、卢静、雷青平、朱森、孙明道、田葆栓、章薇、肖江石、朱秀琴、刘翀原、王宏。

本标准所代替标准的历次版本发布情况为:——GB/T5600-1985、GB/T5600-1997。

在铁道标准体系中,货车整车标准除GB/T5600《铁道货车通用技术条件》外,对不同类型的货车还制定有单项标准。

铁道货车通用技术条件GB/T5600-2006铁道货车通用技术条件carfreight railway Generaltechnical specification for目次前言引言范围1规范性引用文件 2一般要求 3材料要求 4制造要求 5涂装与标记 6各车种要求 7通用敞、棚、平车技术要求规范性附录) 附录A(专用货车技术要求规范性附录) 附录B(罐车通用技术要求规范性附录) 附录C(机械冷藏车通用技术要求)附录D(规范性附录前言。

GB/T5600-1997《铁道货车通用技术条件》本标准代替与前版标准相比,本标准的主要内容变化如下:——一般要求中,新增了结构、运用、安全性等方面的内容;——材料要求中,取消了各类铸件、锻件、焊丝、弹簧等的材质要求,新增耐大气腐蚀钢、不锈钢、铝合金、铸钢件、涂料及其他金属、非金属的材质要求;——车体制造要求、转向架、制动装置、车钩缓冲装置、落成要求、涂装标记等按现车结构和新标准进行了修订;A“通用敞、棚、平车技术要求”;——新增了附录B“专用货车技术要求”;——新增了附录C“罐车通用技术要求”;——新增了附录D“机械冷藏车通用技术要求”。

——新增了附录《铁道货车检查与试验GB/T5601 本标准规定了铁道货车的基本要求,铁道货车的检查与试验规则见。

规则》为规范性附录。

D、附录、附录B、附录C本标准的附录A本标准由铁道部提出。

本标准由铁道部标准计量研究所归口。

有限责任公司、株洲车辆厂、四)本标准起草单位:铁道部标准计量研究所、齐齐哈尔铁路车辆 (集团方车辆研究所、北京二七车辆厂、西安车辆厂、太原机车车辆厂、武昌车辆厂、眉山车辆厂。

本标准主要起草人;齐兵、孙琰、卢静、雷青平、朱森、孙明道、田葆栓、章薇、肖江石、朱秀琴、刘翀原、王宏。

本标准所代替标准的历次版本发布情况为:。

GB/T5600-1997、GB/T5600-1985——《铁道货车通用技术条件》外,对不同类型的货车还GB/T5600在铁道标准体系中,货车整车标准除有许多共同之处。

第二章根本技术条件第九条装车前应正确选择车辆,遵守货车使用限制表〔见附表1〕及有关规定。

未经铁道部运输局批准,各类货车装载的货物不得超出货车的设计用途范围。

货车的技术参数由铁道部运输局公布,常用敞车、平车、长大货物车技术参数参见附录。

凡货车车体上的标记技术参数与附录不一致时,以车体上的标记技术参数为准。

货车制造、检修单位应确保货车车体上涂打的标记技术参数的准确性。

凡未经铁道部运输局公布的,技术参数不全的敞车、平车及长大货物车,一律不得使用。

第十条使用有端、侧板的平车装载长度或宽度超出车地板的货物,可将端、侧板放下,同时用镀锌铁线与车体捆绑牢固或用锁铁卡紧。

涂打“关〞的平车在运行时,端板应处于立起关闭状态。

特殊情况下,在安装车钩缓冲停止器后允许将端板放倒运行;或将两平车相邻端的一辆平车的端板采取可靠吊起措施后,可将另一辆平车的端板放倒运行。

第十一条装车后货物总重心的投影应位于货车纵、横中心线的交叉点上。

必须偏离时,横向偏离量不得超过100mm;纵向偏离时,每个车辆转向架所承受的货物重量不得超过货车容许载重量的二分之一,且两转向架承受重量之差不得大于10t。

第十二条重车重心高度从钢轨面起,超过2021mm时应按表2-1的规定限速运行。

限速运行时,由装车站以文电报铁路局请示,铁路局以电报批示,跨局运输那么应同时抄给有关铁路局,并符合本规那么第三十一条的规定。

第十三条货物的装载高度、宽度和计算宽度,除超限货物外,不得超过货物装载限界〔见附件3〕和特定区段装载限制〔见附件4〕。

第十四条货车装载的货物重量〔包括货物包装、防护物、装载加固材料及装置〕不得超过其容许载重量。

允许增载货车车型、适于增载货物品类及允许增载重量按铁道部有关规定办理。

涂打禁增标记的货车不准增载。

铁道部未批准增载的各型货车不得增载。

第十五条平车、凹底平车、长大平车局部承受货物重量时,应遵守以下规定:1.车辆横中心线两侧等距离范围内承受均布载荷或对称集中载荷时,容许载重量见附表2、附表3、附表4。

国家铁路局关于发布铁道行业标准的公告(技术标准2015年第6批)正文:----------------------------------------------------------------------------------------------------------------------------------------------------国家铁路局关于发布铁道行业标准的公告(技术标准2015年第6批)国铁科法〔2015〕29号国家铁路局批准发布以下18项铁道行业标准,现予以公布。

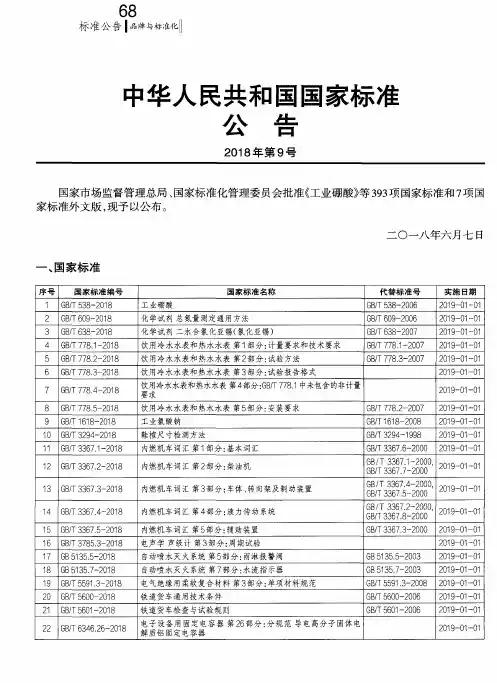

序号标准编号标准名称代替标准编号批准日期实施日期1TB/T 3395.1-2015高速铁路扣件第1部分:通用技术条件20150715201602012高速铁路扣件第2部分:弹条Ⅳ型扣件20150715201602013TB/T 3395.3-2015高速铁路扣件第3部分:弹条V型扣件20150715201602014TB/T 3395.4-2015高速铁路扣件第4部分:WJ-7型扣件20150715201602015TB/T 3395.5-2015高速铁路扣件第5部分:WJ-8型扣件20150715201602016TB/T 3396.1-2015高速铁路扣件系统试验方法第1部分:钢轨纵向阻力的测定20150715201602017TB/T 3396.2-2015高速铁路扣件系统试验方法第2部分:组装扣压力的测定20150715201602018高速铁路扣件系统试验方法第3部分:组装静刚度的测定20150715201602019TB/T 3396.4-2015高速铁路扣件系统试验方法第4部分:组装疲劳性能试验201507152016020110TB/T 3396.5-2015高速铁路扣件系统试验方法第5部分:绝缘电阻的测定201507152016020111TB/T 3396.6-2015高速铁路扣件系统试验方法第6部分:恶劣环境条件的影响201507152016020112TB/T 3396.7-2015高速铁路扣件系统试验方法第7部分:预埋件抗拔力试验201507152016020113TB/T 3397-2015CRTS双块式无砟轨道混凝土轨枕201507152016020114CRTSⅠ型板式无砟轨道混凝土轨道板201507152016020115TB/T 3399-2015CRTSⅡ型板式无砟轨道混凝土轨道板201507152016020116TB/T 3400.1-2015高速铁路无砟轨道混凝土道岔板第1部分:预埋套管式201507152016020117TB/T 3400.2-2015高速铁路无砟轨道混凝土道岔板第2部分:钻孔式201507152016020118TB/T 3401-2015客运专线钢轨伸缩调节器2015071520160201国家铁路局2015年7月15日——结束——。

2021年1月(总第411期)·63·通报与公告NOTICE AND ANNOUNCEMENTS第49卷Vol.49第1期No.1铁道技术监督RAILWAY QUALITY CONTROL国家铁路局关于发布铁道行业标准的公告(技术标准2020年第8批)国铁科法〔2020〕56号国家铁路局批准发布铁道行业标准TB/T 3208—2008《散装颗粒货物运输用防冻液技术条件》修改单,修改内容自发布之日起生效。

附件:TB/T 3208—2008《散装颗粒货物运输用防冻液技术条件》第1号修改单国家铁路局2020年12月10日附件TB/T 3208—2008《散装颗粒货物运输用防冻液技术条件》第1号修改单修改内容一、2规范性引用文件原条款:下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 261—1983石油产品闪点测定法(闭口杯法)GB/T 1690—2006硫化橡胶或热塑性橡胶耐液体试验方法GB/T 5561—1994表面活性剂用旋转式黏度计测定黏度和流动性质的方法GB/T 6680液体化工产品采样通则GB/T 7466—1987水质总铬的测定GB/T 7468—1987水质总汞的测定冷原子吸收分光光度法GB/T 7475—1987水质铜、锌、铅、镉的测定原子吸收分光光度法GB/T 7485—1987水质总砷的测定二乙基二硫代氨基甲酸银分光光度法GB/T 9174一般货物运输包装通用技术条件SH/T 0068—2002发动机冷却液及其浓缩液密度或相对密度测定法(密度计法)SH/T 0069—1991发动机防冻剂、防锈剂和冷却液pH 值测定法SH/T 0084—2001冷却系统化学溶液对汽车上有机涂料影响的试验方法SH/T 0089—1991发动机冷却液沸点测定法SH/T 0090—1991发动机冷却液冰点测定法JB/T 7901—1999金属材料实验室均匀腐蚀全浸试验方法卫生部化妆品卫生规范(2002)急性皮肤刺激性/腐蚀性试验修改为:下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

铁道货车通用技术条件GB/T5600-2006铁道货车通用技术条件General technical specification for railway freight car 目次前言 引言范围 规范性引用文件 一般要求 材料要求 制造要求 涂装与标记 各车种要求附录 A ( 规范性附录 ) 附录 B ( 规范性附录 ) 附录 C ( 规范性附录 ) 附录 D ( 规范性附录 ) 前言本标准代替 GB/T5600-1997 《铁道货车通用技术条件》 。

与前版标准相比,本标准的主要内容变化如下:——一般要求中,新增了结构、运用、安全性等方面的内容;——材料要求中,取消了各类铸件、锻件、焊丝、弹簧等的材质要求,新增耐大气腐蚀钢、不锈钢、 铝合金、铸钢件、涂料及其他金属、非金属的材质要求;——车体制造要求、转向架、制动装置、车钩缓冲装置、落成要求、涂装标记等按现车结构和新标准 进行了修订;——新增了附录——新增了附录 ——新增了附录 ——新增了附录 A “通用敞、棚、平车技术要求”;B “专用货车技术要求”;C “罐车通用技术要求”;D “机械冷藏车通用技术要求”。

本标准规定了铁道货车的基本要求,铁道货车的检查与试验规则见GB/T5601《铁道货车检查与试验规则》。

本标准的附录 A 、附录B 附录C 附录D 为规范性附录。

本标准由铁道部提出。

本标准由铁道部标准计量研究所归口。

本标准起草单位:铁道部标准计量研究所、齐齐哈尔铁路车辆(集团 )有限责任公司、株洲车辆厂、四方车辆研究所、北京二七车辆厂、西安车辆厂、太原机车车辆厂、武昌车辆厂、眉山车辆厂。

本标准主要起草人;齐兵、孙琰、卢静、雷青平、朱森、孙明道、田葆栓、章薇、肖江石、朱秀琴、 刘翀原、王宏。

本标准所代替标准的历次版本发布情况为: ——GB/T5600-1985、GB/T5600-1997。

在铁道标准体系中,货车整车标准除GB/T5600《铁道货车通用技术条件》夕卜,对不同类型的货车还制定有单项标准。

这些单项标准中所规范的内容和要求,与 GB/T5600有许多共同之处。

为统一对货车的要求,有必要将下述单项标准并入GB/T5600中,其通用的要求列入标准的正文,不同性 (特殊性)的要求列入标准附录。

GB/T5600经过合并调整后的结构如下:——正文部分为货车的通用性要求;――将TB/T1402-1996《敞、棚、平车通用技术条件》修订为 GB/T5600的“附录A 通用敞、棚、平 车技术要通用敞、棚、平车技术要求 专用货车技术要求 罐车通用技术要求 机械冷藏车通用技术要求求”,增加了活动侧墙棚车,话顶棚车等新技术内容;――将TB/T1897-1987《家畜车通用技术条件》、TB/T140I-1991《铁道气动自翻车技术条件》、TB/T1403-2002 《铁道无盖漏斗车通用技术条件》、TB/T2222-1991 《铁道集装箱专用平车通用技术条件》,TB/T2224-1991《铁道有盖漏斗车技术条件》合并修订为GB/T5600的“附录B专用货车技术要求”,并增加运输小汽车专用车技术要求的内容;――将TB/T2234-1999 《铁道罐车通用技术条件》、TB/T2649-1995 《铁道气卸散装粉状货物车通用技术条件》合并修订为GB/T5600的“附录C罐车通用技术要求”;――将TB/T1884-1996《机械冷藏车组通用技术条件》修订为GB/T5600的“附录D机械冷藏车通用技术要求”。

本标准未涉及结构和运用要求特殊的货车(如长大货物车),但是某些条款对此类货车也是适用的,或是可以提供参考。

目前与此类货车有关的标准只有TB/T2553-1995 《铁道凹底平车技术条件》。

铁道货车通用技术条件1范围本标准规定了铁道货车的一般要求、材料要求、结构要求、制造要求、涂装与标记等。

本标准适用于构造速度小于或等于120km/h、轴重小于或等于25t的标准轨距新造铁道货车。

构造速度大于120km/h,轴重大于25t及有特殊要求的新造铁道货车可参照执行。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB146.1 标准轨距铁路机车车辆限界GB/T699 优质碳素结构钢GB/T700 碳素结构钢GB/T1591 低合金高强度结构钢GB/T 5599 铁道车辆动力学性能评定和试验鉴定规范GB/T17425 货车车钩、钩尾框采购和验收技术条件JB4708 钢制压力容器焊接工艺评定TB/T1.1 铁道车辆标记一般规则TB/T493 铁道车辆车钩缓冲装置组装技术条件TB/T1254 倾翻汽缸技术条件TB/T1335 铁道车辆强度设计及试验鉴定规范TB1560 货车安全技术的一般规定TB/T1808 机械冷藏车电气装置技术条件TB/T1811 机械冷藏车制冷加温装置技术条件TB/T1883 货车两轴转向架通用技术条件TB/T1901 车辆制动装置组装技术条件TB/T1961 机车车辆缓冲器TB/T1979铁道车辆用耐大气腐蚀钢订货技术条件 TB/T2424货车水平轮链式手制动机技术条件TB/T2879.1铁路机车车辆 涂料及涂装 第1部分:涂料供货技术条件TB/T2879.3铁路机车车辆涂料及涂装第3部分:金属和非金属材料表面处理技术条件 TB/T2879.4铁路机车车辆涂料及涂装第4部分:货车防护和涂装技术条件 TB/T2942铁道用铸钢件采购与验收技术条件 TB/T2950联锁车钩连接轮廓TB/T2978铁道货车垂直轮齿轮传动手制动机技术条件 TB/T3304铁路货物装载加固技术要求 3 一般要求3.1货车及其零部件的设计、制造应符合本标准、相关标准及按规定程序批准的产品图样及技术文件 的规定。

3.2运用环境温度为-40C 〜+40C 。

3.3安全技术要求应符合TB1560的规定。

3.4外形轮廓应符合GB146.1的规定。

3.5连挂时应能通过最小半径为145 m 的曲线。

3.6货车及其主要零部件的强度设计应符合 TB/T1335的规定。

3.7整车动力学性能应符合 GB/T5599的规定。

3.8车辆上设置的装载加固装置应满足TB/T3304的规定。

3.9有盖货车应具有防止雨、雪浸入性能;无盖货车结构应利于排水。

3.10在运用、维修中需要拆、装的易损、易耗件应便于更换。

3.11车下紧固、悬吊的部件应采取防橙、防脱措施,必要时加装安全防护装置。

可拆卸的阀盖等附 件应装有防止丢失或防止意外开启、拆卸的防护措施。

3.12通用货车应能通过车辆减速器和机械化驼峰。

3.13应具有自动制动装置和人力制动装置,二者应能独立工作。

4材料要求4.1优质碳素结构钢、碳素结构钢、低合金高强度结构钢应分别符合GB/T699, GB/T700 GB/T1591的规定。

4.2耐大气腐蚀钢应符合TB/T1979及有关技术文件的规定。

4.3铝合金、不锈钢材质应符合有关标准及技术文件的规定。

4.4铸钢件的采购与验收应符合TB/T2942及有关技术文件的规定。

4.5 涂料应符合 TB/T2879.1的规定。

4.6其他黑色金属、有色金属以及非金属材料,应符合相应标准的规定,或符合经供需双方协议并按 规定程序批准的技术文件的规定。

5制造要求 5.1车体5.1.1中梁组成后中梁旁弯和底架组成后侧梁旁弯,在全长内小于或等于基本尺寸的0.6 %o ,每米内小于或等于3min 。

两从板座同一工作面之间的相对位移小于或等于 1mm 牵引梁磨耗板处内侧距为330115.1.2底架组成后,长度极限偏差为基本尺寸的土 0.8%。

,宽度极限偏差为土 5mm 对角线之差分别为: 底架长度小于或等于15m 时,其对角线之差小于或等于 8mm 底架长度大于15m 时,其对角线之差小于或 等于12mm 两心盘中心距的极限偏差为基本尺寸的土 0.7%°。

625_5mm 前后从板座工作面间的距离为mm5.1.3上心盘安装平面的平面度公差为1mm上心盘中心线对枕梁处的底架中心线的横向偏移量应小于或等于3mm。

5.1.4车体钢结构组成后,两枕梁间的中梁和侧梁上挠2mm〜12mm枕粱以外的下侧梁和牵引梁上翘或下垂小于或等于5mm牵引粱甩头小于或等于5mm5.1.5特殊结构的货车,车体制造要求应符合图样及相关技术文件的要求。

5.2转向架5.2.1转向架零部件应符合有关标准及技术文件的规定。

5.2.2转向架通用技术要求应符合TB/T1883的规定。

5.3制动装置5.3.1制动装置零部件应符合有关标准及技术文件的规定。

5.3.2人力制动装置应符合TB/T2424、TB/T2978及有关技术文件的规定。

5.3.3空气制动装置的组装应符合TB/T1901 的规定。

5.3.4空重车自动调整装置应符合有关标准及技术文件的规定。

5.4车钩缓冲装置5.4.1车钩缓冲装置的零部件应符合GB/T17425及技术文件的规定。

5.4.2缓冲器应符合TB/T1961 的规定。

5.4.3自动车钩的连接轮廓应符合TB/T2950的规定。

5.4.4车钩缓冲装置的组装应符合TB/T493 的规定。

5.5车辆落成5.5.1车钩中心线高为880m± 10mm同一辆车的1,2位车钩高度差不应超过10mm5.5.2全车落成后,底架同一端梁上平面距轨面的高度差应小于或等于12mm。

(冷藏车除外。

无端梁上盖板车辆,换算成在两侧梁处测量。

)5.5.3装用常接触弹性旁承,弹性旁承压缩量应符合有关规定。

装用间隙旁承,同一转向架左右旁承间隙之和为10mm〜16mm且每侧大于或等于4mm超过时允许在下旁承处用垫板调整,垫板总厚度小于或等于16mm冷藏车除外)。

上、下旁承中心线偏移,沿车体横向小于或等于6mm纵向小于或等于8mm5.5.4转向架的簧下配件与底架相对部位的垂直距离应大于转向架承载弹簧的全压缩量,并留有一定的安全裕量。

5.5.5落车之前应彻底清除下心盘中的铁屑、焊渣等污物。

5.5.6装有心盘磨耗盘的车辆,在心盘磨耗盘与上、下心盘间不应涂润滑脂。

6涂装与标记6.1涂装前,金属与非金属表面的处理应符合TB/T2879.3 的规定。

6.2防护和涂装应符合TB/T2879.4 及有关技术文件的规定。

6.3标记应符合TB/T1.1 和产品图样的规定。

7各车种要求各车种的具体要求应符合附录A〜附录D的规定。

A.1 范围附录 A(规范性跗录)通用敞、棚、平车技术要求本附录规定了通用敞、棚、平车的结构要求和制造要求。