超硬材料 演示文稿

- 格式:ppt

- 大小:193.50 KB

- 文档页数:14

超硬材料简介超硬材料是指具有极高硬度和耐磨性的材料。

它们通常由碳化硅(SiC)和氮化硼(BN)等化合物组成,在各种工业应用中扮演着重要的角色。

本文将介绍超硬材料的特性、应用以及未来发展方向。

特性超硬材料的最重要特性是其极高的硬度。

它们通常具有莫氏硬度大于9的特点,远远高于大多数传统材料如钢铁和陶瓷。

超硬材料之所以如此硬,是因为其内部结构具有高度有序的晶格。

这种晶格结构使得超硬材料具有出色的耐磨性和抗刮擦性能。

此外,超硬材料还具有优异的热导性能和耐高温性能。

正是由于这些特点,超硬材料在高温高压、切削加工和磨削等领域得到广泛应用。

应用工具加工领域超硬材料在工具加工领域有着重要的应用。

石墨刀具、硬质合金刀具以及多晶立方氮化硼刀具等都是由超硬材料制成的。

这些刀具因其高硬度和耐磨性能,在金属切削、磨削和车削等方面都表现出色。

此外,超硬材料还被广泛应用于宝石切割和玻璃加工等领域。

光电子领域在光电子领域,超硬材料也有一定的应用。

由于其优异的热导性能和光学特性,超硬材料被用于制造高功率激光器的热管理部件,如散热片和光学反射镜等。

此外,超硬材料也被广泛应用于光纤通信和太阳能电池等领域。

其他应用领域除了上述领域,超硬材料还有许多其他应用。

例如,超硬材料被用于制造化学反应器的密封件、钻石工具的切割盘和研磨盘、电子封装材料的滚轮和摩擦片等。

这些应用领域的需求不断增长,为超硬材料的研究和开发提供了广阔的市场。

发展方向随着科技的不断进步,超硬材料也在不断发展和创新。

目前,超硬材料的研究主要集中在以下几个方向:新材料的开发一方面,研究人员正在不断寻找新的超硬材料。

例如,通过合金化、纳米化和涂层改性等方法,可以提高超硬材料的性能和功能。

另一方面,一些研究人员致力于开发基于超硬材料的复合材料。

这些复合材料能够综合利用各种材料的优点,进一步提高超硬材料的性能。

例如,使用纳米钢材料和碳纳米管等结构强化材料,可以增强超硬材料的机械性能和韧性。

超硬材料的性能和应用材料成型及控制工程2009级2班张天珍学号:20091420224摘要:超硬材料在工业发展进程中扮演了至关重要的角色。

随着时代发展和技术的更新,将越来越受到人们的关注。

本文立足事实基础,以超硬材料多年的发展历史为背景,详细介绍了超硬材料的基本性能以及在工业、军工、航空航天、电子、机械、汽车、机床工具、精密制造、医疗、石材、建材等方面的应用。

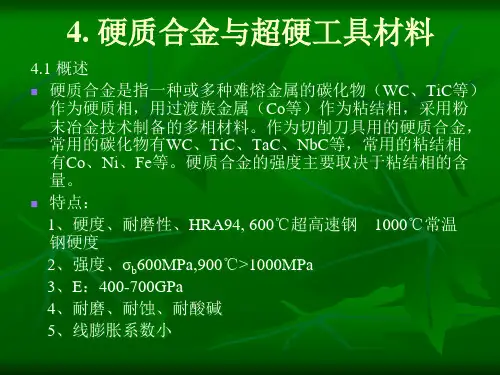

重点介绍了金刚石和立方氮化硼的性能和应用关键词:超硬材料金刚石立方氮化硼性能应用1、引言金刚石及立方氮化硼称为超硬材料,是因为它们具有超凡的高硬度特性。

金刚石是自然界已知物质中最硬的物质, 还具有高绝缘性、优异的耐磨性和良好的导热性。

立方氮化硼的硬度仅次于金刚石, 还具有高耐磨、低摩擦系数、优异的耐热性和化学稳定性,特别是对铁族金属呈化学惰性,尤其适合于加工硬而脆的铁族金属材料。

立方氮化硼的这一特点是金刚石所不能比拟的。

这样, 立方氮化硼就以其独特的优越性与金刚石相互补充,构成了超硬材料的两大体系。

超硬材料具有其他材料无可比拟的优异力学、热学、光学、声学、电学和生物等性能,享有“材料之王”赞誉,是用途广泛的极端材料,不仅可加工世界上所有的已知材料,而且可制成性能极端的功能性器件,在诸多应用领域具有不可替代性。

超硬材料及制品已广泛应用于军工、航空航天、电子、机械、汽车、机床工具、精密制造、医疗、石材、建材、机场、清洁能源、高速铁路、公路、石油与天然气钻井、地质勘探、煤炭及矿物采掘、救灾抢险、家庭装修等国计民生的各个领域。

2、金刚石的性能和应用2.1金刚石的发展史人类最早发现先金刚石是在公元前800年,但直到18实际末,才开始对金刚石有了系统科学的研究。

法国人拉瓦锡发现金刚石可燃烧,英国人费南腾研究证实金刚石是碳的同素异形体。

1955年由美国通用电气公司首次以石墨为原料在高温高压条件下合成出金刚石,从此,工业技术领域进入新的时代。

2.2金刚石的性能金刚石是自然界已知物质中硬度最高的材料。

超硬材料的发展与应用班级材料045 专业金属材料姓名张昆学号041970指导老师李国彬内容提要一、综述超硬材料即以金刚石或立方氮化硼单晶等为原料制取的磨料、聚晶及与其它材料结合而成的复合材料及制品。

中国超硬材料的研究从无到有经历的一个历史蜕变。

1963年对于中国超硬材料行业来说,是一个值得永远怀念并载入史册的年份。

这一年,中国科学家打破国际封锁和技术断垄,成功地合成出我国第一颗人造金刚石,一举成为世界上为数不多的掌握此项技术的国家之一。

经过40年的发展,特别是近5年的高速发展,使我国成为世界上超硬材料第一生产大国。

1964年由济南铸造锻压机械研究所和郑州磨料磨具磨削研究所联合设计并制造的我国第一台6×6MN铰链式“六面砧”合成人造金刚石专用压机问世,1965年投入金刚石合成工艺实验,创造性地解决了高压腔的密封难题,为我国人造金刚石的工业化生产奠定了装备基础。

可以说没有“六面砧”压机就没有行业的今天。

而超高压高温装置大型化及超高压腔体容积扩大是人造金刚石生产技术进步的关键和重要标志。

〈 1 〉国产两面砧的悄然崛起当前世界上使用高压高温技术合成超硬材料的装备有两面砧、六面砧、凹模三种。

两面砧装备因具有高压冲程适中、压力稳定性好、合成重复性好等特点。

因此,合成腔体的温度和压力场能够长时间稳定,适合生长高品级金刚石、高性能的大直径复合片等产品。

所以,利用两面砧合成技术生产超硬材料是西方发达国家超硬材料产业的发展主流。

该工艺具有技术密集、资本密集的特点,长期为美国,英国等少数国家所垄断。

正因为两面砧合成技术具有上述优势,因此我国从20世纪70年代开始引装备,粗略统计大小共44台之多,耗资达2.5-3亿美元。

由于模具技术引进时没有掌握,PS/PT技术也没有掌握,且原材料全部靠进口,就是说生存权在外方手中,金刚石合成专用压机自然也就无法发挥其使用价值。

国内自力更生开发两面砧合成技术,最早是地质部地质科学研究院,后来是人工晶体研究所,而艺精长运超硬材料有限公司是目前国内仅有几家坚持两面砧装备进行金刚石生产和新产品开发的企业之一,该公司2001年5月立项的“3000吨两面砧法合成金刚石及复合片技术开发”项目,经过近两年的努力,于2003年4月国防科工委在四川省江油市组织了该项目的验收。