自己液压支架选型设计

- 格式:doc

- 大小:169.00 KB

- 文档页数:22

液压支架选型原则液压支架选型原则在现代综合机械化采煤过程中,工作面顶板的支护和管理是关系安全生产的主要因素,而实现综采工作面顶、底板支护的唯一设备就是液压支架。

它是以乳化液作为动力介质,将液压能转化为机械能的一种机构。

液压支架的选型,其根本目的是使综采设备更好地适应矿井和工作面的地质和生产条件,投产后做到高产、高效、安全,并为矿井的集中生产、优化管理和取得最佳经济效益提供前提条件。

1、液压支架的基本形式(1)支撑式液压支架:顶梁较长,一般超过4m左右,立柱垂直于底座,有较强的支撑力。

(2)掩护式液压支架:顶梁较短,一般不超过3.5m,带有掩护梁,分隔采空区和作业空间,立柱呈倾斜分布,作业空间和通风断面较大。

(3)支撑掩护式液压支架:有上述两种支架的特点,采用四连杆机构,更好地承受顶板水平推力及扭转分力,对围岩既有较强的支撑、切顶作用,又有较好的掩护、隔离作用,但价格较前两者昂贵。

2、液压支架选型的基本依据及原则进行液压支架选型时,其基本依据是顶底板性质、煤层条件和经济成本等。

2.1顶底板性质2.1.1顶板一般情况下,根据直接顶的类别和基本顶级别选择架型。

不同的直接顶和基本顶基本决定了所采用的液压支架架型和工作方式。

直接顶的分类有:不稳定顶板,中等稳定顶板,稳定顶板,坚硬顶板。

基本顶级别:I级顶板(周期来压不明显)、Ⅱ级顶板(周期来压明显)、Ⅲ级顶板(周期来压强烈)、1V级顶板(周期来压极其强烈)。

由上可知,直接顶的类别和基本顶级别,两者的划分都无严格的定量评定指标,因此按顶板性质分级来选择架型不一定十分科学、严密。

具体选用时可遵循下列原则:(1)对于基本顶周期来压不明显的巾等稳定或破碎顶板,可选用掩护式液压支架;对于直接顶稳定的顶板,可选用支撑式或支撑掩护式液压支架。

(2)对于基本顶周期来压强烈(Ⅲ~Ⅳ级)、直接顶不稳定或中等稳定的顶板,可选用支撑掩护式液压支架;对于直接顶稳定或坚硬的顶板,可选用支撑掩护式液压支架或支撑式液压支架。

液压支架参数及选型计算1.负载能力:液压支架的负载能力是指其能够承受的最大工作负荷。

一般通过分析工作条件,确定支架在正常工作状态下所需的最大负荷,然后选择一个具有合适负载能力的液压支架。

2.最大工作压力:最大工作压力即液压支架所能承受的最大液压力。

在选型时,需要根据实际工作条件确定液压支架所需的最大工作压力,并选择一个能够满足该要求的液压支架。

3.工作速度:工作速度是指液压支架活塞的上升或下降速度。

一般来说,液压支架的工作速度需要根据工作要求来确定。

选择液压支架时,要确保其工作速度能够满足实际需求。

4.液压缸行程:液压缸行程是指液压支架活塞的行程长度。

在选型时,需要根据实际工作条件确定液压缸的行程长度,并选择一个具有合适行程长度的液压支架。

5.工作温度范围:工作温度范围是指液压支架能够正常工作的温度范围。

在选型时,要根据实际工作条件确定液压支架所需的工作温度范围,并选择一个能够满足该要求的液压支架。

6.液压油种类和容积:液压支架的液压系统通常需要使用液压油来传递能量。

在选型时,需要确定所需的液压油种类和容积,并选择一个具有合适容积和能够使用所需液压油的液压支架。

选型计算:在液压支架选型计算中,一般可使用以下公式来计算所需的参数:1.计算负载能力:负载能力=承受最大负荷(工作负荷)+安全系数2.计算最大工作压力:最大工作压力=最大液压力+安全系数3.计算活塞面积:活塞面积=承受最大负荷/最大工作压力4.计算活塞直径:活塞直径=2*√(活塞面积/π)通过以上方法可以得到液压支架的相关参数,以便于选择合适的液压支架。

需要注意的是,在选型过程中还要考虑实际应用中的其他因素,如压力损失、系统的稳定性等。

在计算过程中要根据实际需求选择合适的安全系数,并结合实际应用条件来确定最终的选型结果。

第一章 液压支架的选型第三节 液压支架的架型选择一、架型的选择当工作面直接顶类别,老顶级别已确定经过分析论证后,可按表1-4选择支架型式。

使用表1—4时,考虑下列因素:1)煤层厚度为3.3 ~3.7米,顶板有侧向推力时,一般不宜采用支撑式支架。

2)煤层烦角为1 0~120(支撑式支架取下限,掩护式取上限)以上时,支架不必考虑防滑防倒装置。

3)底板强度、支架对底板比压应小于底板岩石允许抗压强度。

4)瓦斯涌出量大应优先选用通风断面大的支撑式或支撑掩护式支架。

5) 设备成本,能同时允许选用不同架型时,应优先选用价格便宜的支架。

老顶级别 Ⅰ Ⅱ Ⅲ Ⅳ 直接顶类别12312 31234 4架 型掩护式 掩护式 支撑式 掩护式 掩护或支撑掩护式支撑式支撑掩护式支撑掩护式支撑或支撑掩护式支撑或支撑掩护式支撑式 采高<2.5m 时支撑掩护式采高>2.5m 时支架支护强度/MP a采高/m1 0.294 1.3×0.294 1.6×0.294 >2×0.294结合深孔爆破,软化顶板等措施处理采空区2 0.343(0.245) 1.3×0.343(0.245) 1.6×0.343 >2×0.343 3 0.441(0.343) 1.3×0.441(0.343) 1.6×0.441 >2×0.441 40.539(0.441)1.3×0.539(0.441)1.6×0.539>2×0.55表1-4 适应不同等级顶板的架型和支护强度另外,表1-4中的支护强度是指单位面积上的支撑力大小,括号内数字是掩护式支护强度;但允许有5%的波动范:1.3,1.6,2分别为Ⅰ、Ⅱ、Ⅳ级老顶比l 级老顶的增压倍数,Ⅳ级老顶由于地质条件变化较大,只给出最低限2,具体数字应根据实际情况确定,单体液压支柱的支护密度,可用表中的支护强度除以工作阻力计算。

浅析液压支架选型的基本依据及原则在现代综合机械化采煤过程中,工作面顶板的支护和管理是关系安全生产的主要因素,而实现综采工作面顶、底板支护的唯一设备就是液压支架。

它是以乳化液作为动力介质,将液压能转化为机械能的一种机构。

液压支架的选型,其根本目的是使综采设备更好地适应矿井和工作面的地质和生产条件,投产后做到高产、高效、安全,并为矿井的集中生产、优化管理和取得最佳经济效益提供前提条件。

1 、液压支架的基本形式(1)支撑式液压支架:顶梁较长,一般超过4m左右,立柱垂直于底座,有较强的支撑力。

(2)掩护式液压支架:顶梁较短,一般不超过3.5m,带有掩护梁,分隔采空区和作业空间,立柱呈倾斜分布,作业空间和通风断面较大。

(3)支撑掩护式液压支架:有上述两种支架的特点,采用四连杆机构,更好地承受顶板水平推力及扭转分力,对围岩既有较强的支撑、切顶作用,又有较好的掩护、隔离作用,但价格较前两者昂贵。

2、液压支架选型的基本依据及原则进行液压支架选型时,其基本依据是顶底板性质、煤层条件和经济成本等。

2.1 顶底板性质2.1.1 顶板一般情况下,根据直接顶的类别和基本顶级别选择架型。

不同的直接顶和基本顶基本决定了所采用的液压支架架型和工作方式。

直接顶的分类有:不稳定顶板,中等稳定顶板,稳定顶板,坚硬顶板。

基本顶级别:I级顶板(周期来压不明显)、Ⅱ级顶板(周期来压明显)、Ⅲ级顶板(周期来压强烈)、1V级顶板(周期来压极其强烈)。

由上可知,直接顶的类别和基本顶级别,两者的划分都无严格的定量评定指标,因此按顶板性质分级来选择架型不一定十分科学、严密。

具体选用时可遵循下列原则:(1)对于基本顶周期来压不明显的巾等稳定或破碎顶板,可选用掩护式液压支架;对于直接顶稳定的顶板,可选用支撑式或支撑掩护式液压支架。

(2)对于基本顶周期来压强烈(Ⅲ~Ⅳ级)、直接顶不稳定或中等稳定的顶板,可选用支撑掩护式液压支架;对于直接顶稳定或坚硬的顶板,可选用支撑掩护式液压支架或支撑式液压支架。

液压支架选型计算

液压支架系统选型计算

概述

液压支架系统的使用可以改善安装和检修操作的安全性和效率,大大

缩短了设备的维护时间,同时也可以提供更大的负载容量和稳定性。

液压

支架系统选型要考虑的主要因素包括:现场构造条件、支架系统的工作模式、压力等级和负载重量等等。

首先,在确定使用液压支架系统之前,应先考虑现场的构造条件:是

否有足够的安装空间;是否有足够的液压油源;是否有足够的机械材料、

液压元件;是否可以设置足够的液压支架油缸;是否可以安装足够的安全

措施等等。

其次,要为液压支架系统的工作模式做出选择:如是否需要同步支撑,是否需要两个油缸连接,是否需要手动或自动控制,是否需要加重液压支架,是否需要转换支架模式等等。

第三,液压支架系统的压力等级及负载重量要根据实际应用场景而定,一般情况下,负载重量越大,压力等级越高,液压支架系统应力值就应该

越大,同时必须考虑工作温度等因素,为了保证液压支架系统的稳定性,

一般压力系统的压力不宜低于3MPa,同时应尽量选择高压支架系统,以

满足更高的负载要求。

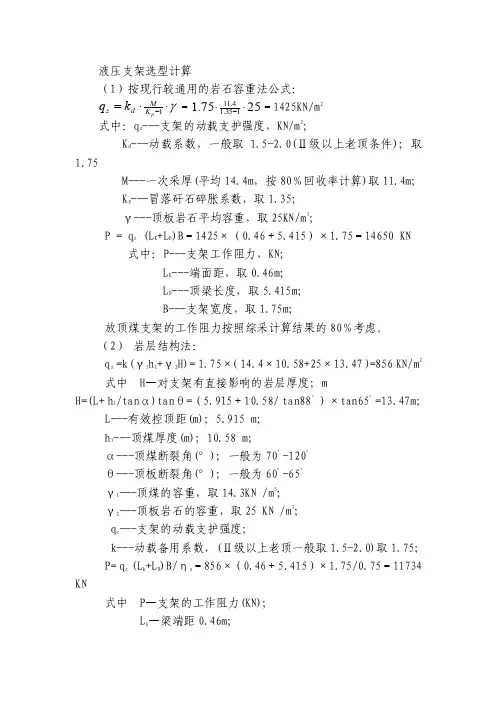

液压支架选型计算(1)按现行较通用的岩石容重法公式:γ⋅⋅=-1p K M d z k q =2575.1135.14.11⋅⋅-=1425KN/m 2 式中:q z ---支架的动载支护强度,KN/m 2;K d ---动载系数,一般取 1.5-2.0(Ⅱ级以上老顶条件);取1.75M---一次采厚(平均14.4m ,按80%回收率计算)取11.4m ; K p ---冒落矸石碎胀系数,取1.35;γ---顶板岩石平均容重,取25KN/m 3;P = q z (L K +L D )B =1425×(0.46+5.415)×1.75=14650 KN式中:P---支架工作阻力,KN ;L K ---端面距,取0.46m ;L D ---顶梁长度,取5.415m ;B---支架宽度,取1.75m ;放顶煤支架的工作阻力按照综采计算结果的80%考虑。

(2) 岩层结构法:q z =k(γ1h 1+γ2H)= 1.75×(14.4×10.58+25×13.47)=856 KN/m 2式中 H —对支架有直接影响的岩层厚度;mH=(L+ h 1/tan α)tan θ=(5.915+10.58/ tan88°)×tan65°=13.47m ;L---有效控顶距(m);5.915 m ;h 1---顶煤厚度(m);10.58 m ;α---顶煤断裂角(°);一般为70°-120°θ---顶板断裂角(°);一般为60°-65°γ1---顶煤的容重,取14.3KN /m 3;γ2---顶板岩石的容重,取25 KN /m 3;q z ---支架的动载支护强度;k---动载备用系数,(Ⅱ级以上老顶一般取1.5-2.0)取1.75; P= q z (L k +L D )B/ηs =856×(0.46+5.415)×1.75/0.75=11734KN式中 P —支架的工作阻力(KN);L k —梁端距0.46m ;L D—顶梁长度5.415m;B—支架中心距1.75m;ηs—支架的支护效率75%;根据以上方法进行计算,最后确定比较合理的工作阻力15000KN。

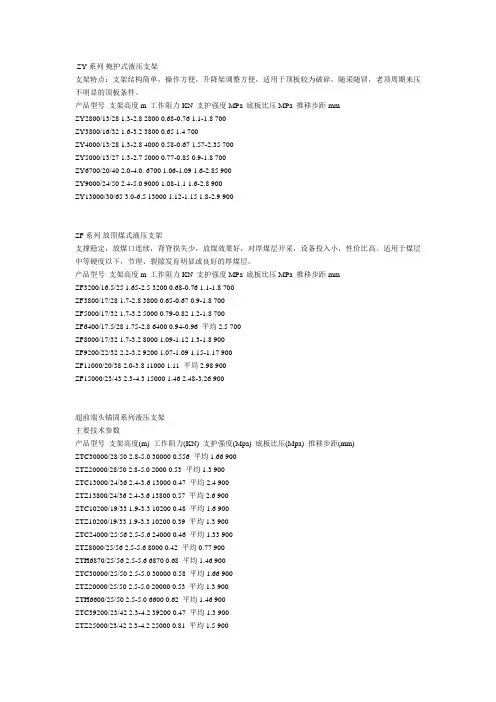

ZY系列掩护式液压支架支架特点:支架结构简单,操作方便,升降架调整方便,适用于顶板较为破碎,随采随冒,老顶周期来压不明显的顶板条件。

产品型号支架高度m 工作阻力KN 支护强度MPa 底板比压MPa 推移步距mmZY2800/13/28 1.3-2.8 2800 0.68-0.76 1.1-1.8 700ZY3800/16/32 1.6-3.2 3800 0.65 1.4 700ZY4000/13/28 1.3-2.8 4000 0.58-0.67 1.57-2.35 700ZY5000/13/27 1.3-2.7 5000 0.77-0.85 0.9-1.8 700ZY6700/20/40 2.0-4.0. 6700 1.06-1.09 1.6-2.85 900ZY9000/24/50 2.4-5.0 9000 1.08-1.1 1.6-2.8 900ZY13000/30/65 3.0-6.5 13000 1.12-1.15 1.8-2.9 900ZF系列放顶煤式液压支架支撑稳定,放煤口连续,背脊损失少,放煤效果好,对厚煤层开采,设备投入小,性价比高。

适用于煤层中等硬度以下,节理、裂隙发育明显或良好的厚煤层。

产品型号支架高度m 工作阻力KN 支护强度MPa 底板比压MPa 推移步距mmZF3200/16.5/25 1.65-2.5 3200 0.68-0.76 1.1-1.8 700ZF3800/17/28 1.7-2.8 3800 0.65-0.67 0.9-1.8 700ZF5000/17/32 1.7-3.2 5000 0.79-0.82 1.2-1.8 700ZF6400/17.5/28 1.75-2.8 6400 0.94-0.96 平均2.5 700ZF8000/17/32 1.7-3.2 8000 1.09-1.12 1.3-1.8 900ZF9200/22/32 2.2-3.2 9200 1.07-1.09 1.15-1.17 900ZF11000/20/38 2.0-3.8 11000 1.11 平局2.98 900ZF15000/23/43 2.3-4.3 15000 1.46 2.48-3.26 900超前端头锚固系列液压支架主要技术参数产品型号支架高度(m) 工作阻力(KN) 支护强度(Mpa) 底板比压(Mpa) 推移步距(mm)ZTC30000/28/50 2.8-5.0 30000 0.556 平均1.66 900ZTZ20000/28/50 2.8-5.0 2000 0.53 平均1.3 900ZTC13000/24/36 2.4-3.6 13000 0.47 平均2.4 900ZTZ13800/24/36 2.4-3.6 13800 0.57 平均2.6 900ZTC10200/19/33 1.9-3.3 10200 0.48 平均1.6 900ZTZ10200/19/33 1.9-3.3 10200 0.39 平均1.3 900ZTC24000/25/56 2.5-5.6 24000 0.46 平均1.33 900ZTZ8000/25/56 2.5-5.6 8000 0.42 平均0.77 900ZTH6870/25/56 2.5-5.6 6870 0.68 平均1.46 900ZTC30000/25/50 2.5-5.0 30000 0.58 平均1.66 900ZTZ20000/25/50 2.5-5.0 20000 0.53 平均1.3 900ZTH6600/25/50 2.5-5.0 6600 0.62 平均1.46 900ZTC39200/23/42 2.3-4.2 39200 0.47 平均1.3 900ZTZ25000/23/42 2.3-4.2 25000 0.81 平均1.5 900综采液压支架系列公司生产的ZZ2600/06/12、ZY3200/7.5/16、ZY2800/8.5/19、ZY3200/09/20薄煤层掩护式液压支架,以及ZY3000/12/26、ZY5000/13/27、ZY3200/15/36、 ZY6700/20/40 掩护式液压支架适用于一次采全高工作面,工作面采高正常范围为:1.1-3.8m,适应煤层倾角不大于45º; 制造的ZF6400/17/32、ZF9200/22/32、ZF15000/23/43型放顶煤支架适用于4~12米厚煤层、煤层倾角不大于30º;公司还制造ZC2600/14/22B矸石充填液压支架,公司可根据客户的实际需求,设计、制造满足用户需求的液压支架。

ZY系列掩护式液压支架支架特点:支架结构简单,操作方便,升降架调整方便,适用于顶板较为破碎,随采随冒,老顶周期来压不明显的顶板条件。

产品型号支架高度m 工作阻力KN 支护强度MPa 底板比压MPa 推移步距mmZY2800/13/28 1.3-2.8 2800 0.68-0.76 1.1-1.8 700ZY3800/16/32 1.6-3.2 3800 0.65 1.4 700ZY4000/13/28 1.3-2.8 4000 0.58-0.67 1.57-2.35 700ZY5000/13/27 1.3-2.7 5000 0.77-0.85 0.9-1.8 700ZY6700/20/40 2.0-4.0. 6700 1.06-1.09 1.6-2.85 900ZY9000/24/50 2.4-5.0 9000 1.08-1.1 1.6-2.8 900ZY13000/30/65 3.0-6.5 13000 1.12-1.15 1.8-2.9 900ZF系列放顶煤式液压支架支撑稳定,放煤口连续,背脊损失少,放煤效果好,对厚煤层开采,设备投入小,性价比高。

适用于煤层中等硬度以下,节理、裂隙发育明显或良好的厚煤层。

产品型号支架高度m 工作阻力KN 支护强度MPa 底板比压MPa 推移步距mmZF3200/16.5/25 1.65-2.5 3200 0.68-0.76 1.1-1.8 700ZF3800/17/28 1.7-2.8 3800 0.65-0.67 0.9-1.8 700ZF5000/17/32 1.7-3.2 5000 0.79-0.82 1.2-1.8 700ZF6400/17.5/28 1.75-2.8 6400 0.94-0.96 平均2.5 700ZF8000/17/32 1.7-3.2 8000 1.09-1.12 1.3-1.8 900ZF9200/22/32 2.2-3.2 9200 1.07-1.09 1.15-1.17 900ZF11000/20/38 2.0-3.8 11000 1.11 平局2.98 900ZF15000/23/43 2.3-4.3 15000 1.46 2.48-3.26 900超前端头锚固系列液压支架主要技术参数产品型号支架高度(m) 工作阻力(KN) 支护强度(Mpa) 底板比压(Mpa) 推移步距(mm)ZTC30000/28/50 2.8-5.0 30000 0.556 平均1.66 900ZTZ20000/28/50 2.8-5.0 2000 0.53 平均1.3 900ZTC13000/24/36 2.4-3.6 13000 0.47 平均2.4 900ZTZ13800/24/36 2.4-3.6 13800 0.57 平均2.6 900ZTC10200/19/33 1.9-3.3 10200 0.48 平均1.6 900ZTZ10200/19/33 1.9-3.3 10200 0.39 平均1.3 900ZTC24000/25/56 2.5-5.6 24000 0.46 平均1.33 900ZTZ8000/25/56 2.5-5.6 8000 0.42 平均0.77 900ZTH6870/25/56 2.5-5.6 6870 0.68 平均1.46 900ZTC30000/25/50 2.5-5.0 30000 0.58 平均1.66 900ZTZ20000/25/50 2.5-5.0 20000 0.53 平均1.3 900ZTH6600/25/50 2.5-5.0 6600 0.62 平均1.46 900ZTC39200/23/42 2.3-4.2 39200 0.47 平均1.3 900ZTZ25000/23/42 2.3-4.2 25000 0.81 平均1.5 900综采液压支架系列公司生产的ZZ2600/06/12、ZY3200/7.5/16、ZY2800/8.5/19、ZY3200/09/20薄煤层掩护式液压支架,以及ZY3000/12/26、ZY5000/13/27、ZY3200/15/36、 ZY6700/20/40 掩护式液压支架适用于一次采全高工作面,工作面采高正常范围为:1.1-3.8m,适应煤层倾角不大于45º; 制造的ZF6400/17/32、ZF9200/22/32、ZF15000/23/43型放顶煤支架适用于4~12米厚煤层、煤层倾角不大于30º;公司还制造ZC2600/14/22B矸石充填液压支架,公司可根据客户的实际需求,设计、制造满足用户需求的液压支架。

工作阻力/支护面积=支护强度;支护面积=(梁端距+顶梁长度)x中心距。

液压支架选型计算1.支护强度的计算采用以往的经验公式来计算:a、P≥b、P≥式中:P——支护强度,MPa;M——开采厚度,取6.1 m;r——顶板岩石容重,取2.7t/m3;d——顶板动载系数,取1.3;a——煤层倾角,取3°;B——附加阻力系数,取1.2;n——不均衡安全系数,取1.75;K——顶板岩石碎胀系数,取1.25。

则 a、P≥ =1.008MPab、P≥ =1.128MPa最后取P=1.128Mpa。

2. 支架载荷根据支护强度,则验算支架支护载荷为:T=P(L+C)×(B+J)式中:T ------ 支护载荷,KN;L ------ 顶梁长度,3.8m;C ------ 顶梁前端到煤壁的距离,1.33m;B ------ 顶梁宽度,1.530m;J -------架间距,0.22m;则 T=0.68×(3.8+1.33)×(1.53+0.22)=6105KN 计算结果表明,液压支架的工作阻力10800KN满足支护载荷的要求。

3. 支架高度a.支架最大高度Hzmax=Mmax+S1式中:Hzmax------支架最大支护高度,mm;Mmax------工作面最大采高,取6100mm;S1------伪顶冒落的最大厚度,取300mm。

则 Hzmax=6100+200=6300 mm。

b.支架最小高度Hzmin=Mmin-S2-g-e式中:Hzmin------支架最小支护高度,mm;Mmin------工作面最小采高,取4500mm;S2-------顶板的下沉量,取200mm;g ------顶梁上、底座下的浮矸厚度,取50 mm;e ------移架时支架回缩量,取100 mm。

则 Hzmin=4500-200-50-100=4150 mm。

根据以上各参数,本工作面选用郑州煤机厂液压支架工作高度4150~6300 mm。

第一章绪论1.1 液压支架概述1.1.1 液压支架的组成和用途液压支架由顶梁、伸缩梁、立柱、推移装置、移架装置、操纵控制系统等主要部分组成。

在采煤工作面的煤炭生产过程中,为了防止顶板冒落,维持一定的工作空间,保证工人安全和各项作业正常进行,必须对顶板进行支护。

而液压支架是以高液体作为动力,由液压元件与金属构件组成的支护和控制顶板的设备,它能实现支撑、切顶、移架和推移输送机等一整套工序。

实践表明液压支架具有支护性能好、强度高,移架速度快、安全可靠等优点。

液压支架与可弯曲输送机和采煤机组合机械化采煤设备,它的应用对增加采煤工作面产量、提高劳动生产率、降低成本、减轻工人的体力劳动和保证安全生产是不可缺少的有效措施,因此液压支架是技术上先进、经济上合理,安全上可靠、是实现采煤综合机械化和自动化不可缺少的.1.1.2 液压支架的工作原理液压支架在工作过程中,必须具备升、降、推、移四个基本动作,这些动作是利用泵站供给的高压乳化液通过工作性质不同的几个液压缸来完成的。

图1-1 液压支架的工作原理1.升柱当需要支架上升支护顶板时,高压乳化液进入立柱的活塞腔,另一腔回液,推动活塞上升,使与活塞杆相连接的顶梁紧紧接触顶板。

2.降柱当需要降柱时,高压液进入立柱的活塞杆腔,另一腔回液,迫使活塞杆下降,于是顶梁脱离顶板。

3.支架和输送机前移运输机的前移由底部的推溜千斤顶来完成。

支架的前移由安装在顶梁部位的移架千斤顶来完成。

移架过程:采煤前伸梁伸出(超前支护)移架首先采煤机采掉滚筒宽度的煤壁,支架前伸梁伸出对前面暴露出来的顶板进行及时支护;然后推溜千斤顶伸出将输送机前推;前伸梁缩回,之后液压支架提柱,此时安装在顶梁部位的移架千斤顶伸出将主顶梁前推顶梁再带动立柱一起前移再降柱实现移架过程。

1.2 煤矿支护技术现状与需求1.2.1液压支架现状与发展趋势综合机械化采煤是煤矿开采技术现代化的重要标志。

世界主要产煤国家高产高效采煤迅速发展,特别是美国、澳大利亚、德国、英国和南非发展最快。

液压支架选型设计液压支架是一种通过液压系统来实现升降或调节高度的机械设备。

在实际应用中,液压支架的选型设计非常重要,涉及到支架的稳定性、承载能力、高度调节范围等方面的考虑。

本文将从液压支架的结构设计、选型依据、计算分析等方面详细介绍液压支架的选型设计。

一、液压支架的结构设计液压支架的结构设计是选型设计的基础,其主要包括以下几个方面:1.支架结构:液压支架通常由主体支架、活塞杆、液压缸、液压泵等部件组成。

主体支架是承载物体的部分,一般为钢结构或铝合金结构,需要具备足够的强度和稳定性。

活塞杆是支撑物体的部分,需要具备足够的刚度和耐磨性。

液压缸是实现活塞杆升降的部分,需要具备足够的承载能力和密封性。

液压泵是提供液压力的部分,需要具备足够的流量和压力。

2.密封装置:液压支架的密封装置是确保液压系统正常工作的关键。

液压缸和液压泵需要采用高质量的密封件,同时需要进行合理的润滑和维护,以保证密封性能和使用寿命。

3.控制系统:液压支架的控制系统是实现支架升降或调节高度的关键。

控制系统一般由液压阀、控制面板等组成,通过控制面板上的按钮或开关来控制液压阀的开关,从而实现支架的升降或高度调节。

二、液压支架的选型依据液压支架的选型依据通常包括以下几个方面:1.承载能力:液压支架需要能够承受被支撑物体的重量,因此选型时需要根据被支撑物体的重量来确定液压支架的承载能力,以确保支架的安全稳定。

2.高度调节范围:液压支架需要能够满足实际应用中的高度调节要求,因此选型时需要根据被支撑物体的高度范围来确定液压支架的高度调节范围。

3.工作环境:液压支架一般用于工业生产线或实验室等场合,因此选型时需要考虑工作环境的温度、湿度、腐蚀等因素,选择适合的材料和密封装置。

4.控制方式:液压支架的控制方式通常有手动控制和自动控制两种。

手动控制一般适用于较小的承载能力和高度调节范围要求,而自动控制适用于较大的承载能力和高度调节范围要求。

三、液压支架的计算分析液压支架的计算分析主要包括承载能力的计算和液压系统的计算。

太原理工大学阳泉学院采矿工程系矿压课程设计题目:某市甲煤矿用液压支架选型设计姓名:王文凯班级: 12级采矿本科3班学号:120411083指导教师:王凯老师二O一五年一月目录第一章矿井的地质概况1.概况2.矿井地质条件3.基本要求第二章支架类型确定第一节采煤工作面顶底板类型1、直接顶类型2、基本顶分级3、底板类型确定第三章支架架型选择第一节液压支架选型准则1、液压支架选型必须考虑的地质和采矿条件:2、选型顺序第二节液压支架架型选择1、支架选型要素2.液压支架选型第四章支架参数的确定第一节支架高度的确定1、支架最大支撑高度2、支架最小支撑高度第二节支架的支护强度和工作阻力1、支护强度2、支架支护阻力3、支架中心距和宽度4、支架初撑力5、移架力和推溜力第五章支架结构选择一、护帮装置1. 护帮2. 临时前梁二、防滑防倒装置三、支架布置台数第一章矿井的地质概况甲矿井面积4.8km2,煤炭储量32万t,规划生产能力为600万吨/年,A工作面布置于4#煤层,倾角1-8度,近水平煤层,煤层平均厚度1.9m,工作面采深260m,采用走向长臂一次采全高综采采煤法,全部垮落法管理采空区。

顶板以k4砂岩、粉砂岩为主,来压明显属于Ⅱ级基本顶。

底板以粉砂岩、k3砂岩为主,局部可见5#煤,顶底板岩性特征见下表。

表1-1 顶底板岩性特征。

(1)围岩性质:老顶,直接顶以及直接底岩层的厚度,列席的发育情况和物理性质是支架选型的首要考虑因素。

其中支撑掩护式支架主要适用于中等稳定以及顶板条件,周期来压的工作面;掩护式支架用于不稳定或中等稳定顶板,周期来压不强烈,瓦斯含量少的采煤工作面‘支撑式支架适用于直接顶稳定,老顶有明显或强烈周期来压,且水平力小的条件,在现阶段的综采工作面的生产时已经基本不再采用。

(2)煤层厚度:煤层厚度变化决定支架的最大和最小高度。

(3)煤层倾角:为保证支架稳定性,在设计和选择支架时必须考虑煤层倾角及其变化的影响。

(4)地板比压:应该使支架对地板的压力小于底板抗压强度。

(5)工作面基本参数首采工作面设计长度 176 m:(设备能力应能满足工作面长度200m)采 高: 2.05-2.8 m ; 走向长度: 1252 m(首采面); 生产能力: 1,200,000 t /面.年 年生产日: 300天 工作面生产能力估算A )割一刀煤产量gg g g k H B L Q ∙∙∙∙=γ式中:Q g ——割一刀煤产量,t ;L ——工作面长度,取176m ; B g ——采煤机截深,O.63m ;H g ———采煤机平均割煤高度,2.8m ; γ——煤容重,1.4t /m 3;K g ——采煤机割煤回收率,取0.95;gQ =176×0.63×2.8×1.4×0.95=413tB )放一次顶煤产量T T T T k H B L Q ∙∙∙∙=γ式中:Q T ——放一次顶煤产量,t ;B f ——放煤步距,取0.63m ; H f ——平均放煤高度,取2.0m ; K f ——平均放煤回收率,取O.75;则: T Q =176×0.63×2.0×1.4×0.75=233tC) 循环产量t 646233413g =+=+=T X Q Q QD )工作面年产量工作面采用“三八制”作业制,二班生产、一班检修(检修班割一刀煤),每班工作四个循环,即割四刀煤,放四次煤,每天工作8个循环,每年300天工作日,年产量可保证150万吨。

Q=8×300×646=1550400t第一节采煤工作面顶底板类型一.直接顶类型甲矿的直接顶为砂质泥岩,质软,层理发育。

根据表-1直接顶分参考要素,知甲矿直接顶的类型为1类不稳定顶板(1a),τr≤4.二.基本顶(老顶)分级老顶初次来压步距为20m,煤层平均厚度1.93m。

来压明显属于Ⅱ级基本顶,属于中等稳定不易冒落顶板。

表2 基本顶压力显现分级界注:L——基本顶初次来压步距,m;N——直接顶充填系数,为直接顶厚度与采高的比值;M——煤层开采厚度,m。

三、底板类型确定甲矿井直接底裂隙不发育,质地坚硬属于中硬Ⅳ类直接底板。

对综采工作面围岩控制有重要影响的是直接底板对支架的抗压入特性。

底板抗压入特性分脆性、塑脆性和塑性类型。

表3 采煤工作面底板分类标准底板类别基本指标辅助指标参考指标名称代号容许比压Pp(MPa)容许刚度Sp(MPa/mm)容许单向抗压强度Rp(MPa)中硬Ⅳ16<Pp≤32 1.32<Sp≤2.82 29.1<Rp≤54.6在液压支架与围岩力学相互作用研究的基础上,综合分析不同地质条件下支护阻力确定的理论研究成果并分析不同支架的结构力学特征,为支架选型提供依据。

第一节液压支架选型准则一、液压支架选型必须考虑的地质和采矿条件:1. 直接顶稳定性类型:2. 基本顶级别及相应矿压显现参数(初次和周期来压步距,来压时载荷,直接顶厚度):3. 底板类别及相应的力学参数(容许载荷强度,抗压缩刚度):4. 截高,煤层强度,节理方向,煤层厚度变化等5. 煤层倾角和工作面推进方向:6. 瓦斯等级和必需的通风断面等。

7. 上下部采动条件:近距煤层的采动,会导致顶底板岩层一定程度的松动,降低直接顶的稳定性、基本顶的来压强度。

当上部近距煤层在10m以内,有截高大于1m的煤层已采时,本煤层直接顶和基本顶类级均降低1个类级;当下部近距煤层在20~30m以内,有截高大于1m的煤层已采时,本煤层直接顶、直接底板和基本顶类级均降低1个类级处理;8. 相邻区段或两侧开采条件:本煤层一侧开采,对其稳定性和来压强度有一定影响,但不强烈,可不考虑。

如果工作面两侧已采,则对本工作面影响强烈,应对直接顶、基本顶分别降低一个类级处理。

9. 地质构造、断层、褶曲等分布和参数:对构造严重影响的区段,特别慎重支架选型。

掩护支架有较高的伸缩比(2.5~3.1),对过断层有利。

可伸梁对通过破碎带有较好适应性。

断层区直接顶视为极不稳定顶板。

10. 开采深度:采深增加,直接顶稳定性和基本顶来压强度会逐步降低。

采取:采深每增加400m,降低一个类级近似处理。

顶底板含水层:顶板含水层导致开采过程中出现顶板淋水和底板集水,减低底板抗压入强度和刚度。

选型时,底板类别减低1级处理。

底板含水层存在时,在采高、开采方法上加以考虑。

二、选型顺序1.根据直接顶、基本顶、底板类型初步选定基本架型;2. 考虑上述1~10诸因素选定具体结构,包括顶梁、底座、侧护结构等;3.根据地质条件和矿压显现参数,计算支架必需的支护强度和相应的额定工作阻力。

4. 考虑顶底板含水层条件,验算支架对底板比压或载荷强度。

5. 验算通风断面、风流、风速等。

如果瓦斯涌出量较大,避免用插底式支架。

第二节液压支架架型选择一、支架选型要素已知地质和采矿条件进行液压支架结构选型,必需考虑支架力学特征和对围岩的适应性,作出模糊评价。

1. 直接顶稳定性类型:属于1类不稳定直接顶2. 基本顶级别及相应矿压显现参数(初次和周期来压步距,来压时载荷,直接顶厚度):老顶初次来压步距取20m,周期来压步距取14m,老顶厚度为2到10m,平均厚度为5m。

3. 底板类别及相应的力学参数(容许载荷强度,抗压缩刚度):属于中硬Ⅳ类直接底板;容许比压16到32Mpa;容许刚度 1.32到2.82Mpa/mm.4. 截高,煤层强度,节理方向,煤层厚度变化等:煤层最大采高为2.5m。

平均煤厚1.93m,工作面采深265m,5. 煤层倾角和工作面推进方向:煤层倾角1到8度,采用走向长臂一次采全高综采采煤法。

2.液压支架选型具体条件下的液压支架选型,必须考虑直接顶类型、基本顶级别、底板类型。

对典型围岩结构组合,参照前面章节中确定出来的直接顶与基本顶的类级,根据表4和表5结合表6提出了液压支架选型建议。

(1)不稳定和中等稳定顶板优先选用掩护式支架。

在底板极松软条件下,严格验算并限制支架底座尖端比压,不得超过底板容许比压即极限载荷强度→避免使用重型支架(2)非常稳定和稳定的难垮落顶板和周期来压强烈和十分强烈的顶板,优先考虑选取支撑掩护式支架。

(3)顶板不平,四柱式支架中总有一根支柱对顶板的实际支撑力很低→二柱式支架支撑能力利用率高于四柱式。

(4)不稳定顶板条件下使用四柱式支架应注意对机道上方的顶板控制,包括增加前柱阻力及可伸缩前梁等。

第四章支架参数的确定第一节支架高度的确定一、支架最大支撑高度Hm a x =hm a x-h1=2.4m式中,H m a x —煤层最大采高为2.5m ;h 1—支架前柱上方顶板下沉量,取0.1m.二、支架最小支撑高度H m i n =h m i n -h 2-s-d=1.0m式中,H m i n —采煤机最小采高为1.35m ;h 2—支架后部顶板下沉量为0.2m ;s —支架最小可伸缩量,取0.05m ;d —底板与支架之间浮矸厚度,取0.1m 。

支架调高范围越大,支架适用范围越广,但过大调高范围给支架结构设计造成困难,可靠性降低。

支架最大结构高度和最小结构高度取值应符合规定。

经过以上计算可知,液压支架最大,最小支撑高度分别为 2.4m 和0.1m 。

第二节 支架的支护强度和工作阻力一、支护强度支架支护强度是指支架架有效工作阻力与支护面积之比。

顶板所需支护强度取决于顶板等级和煤层厚度。

制订不同顶板等级的支护强度标准,支护强度按规定选用或按经验公式估算:510-⨯=γkM q Mpa=0.44MPa式中:K ——作用于支架上的顶板岩石厚度系数,一般取5~8;M ——截高,m ;γ——岩石密度,一般取2.5×103kg/m 3二、支架支护阻力支架支撑顶板的有效工作阻力通过以下公式计算F 为支架的支护面积,计算公式为:()()K B C L F ++==2728KN式中 L ——支架顶梁长度,m ;C ——梁端距,m ;B ——支架顶梁宽度,m ;K ——架间距,m310⨯=qF Q支撑效率指有效工作阻力与支架工作阻力之比值。

支撑式支架支撑效率为100%;掩护式和支撑掩护式支架顶梁与掩护梁铰接,立柱斜撑,支撑效率小于1,初选支架时可取80%左右。

(1)按现行较通用的岩石冒落法公式F=(LK+LD)*B*M*γ*H*Dk=2800KNF——支架工作阻力,kN;LK——梁端距,取LK=0.35m;LD——顶梁长度,取LD=4.5m;B——支架宽度,取B=1.5m。

M——煤厚(平均取4.1m)取M=4.1m;H――采高的倍数H=7γ——顶板岩石容重,取γ=25kN/m3。

Dk——动载系数1.2-1.4,取Dk=1.4;取整支架的工作阻力确定为2800kN(2)按放顶煤综采支护强度经验公式支护强度:211kKMkqpz⋅⋅-⋅=γ式中qz——支护强度KN/m2m——采、放煤总厚度取6.3mkp——顶板岩石碎涨系数,根据该矿顶板取1.25r——顶板岩石宽度26KNm3k2 ——采放比影响系数取0.97k1——放顶煤综采动载系数取1.4代入上式qz =0.62MPa支架工作阻力工作阻力P= q z *L*B式中:P——工作阻力,KNq z——支护强度,KN/m2L——支架撑顶长度,取4.9mB——支架安装中心距,取1.5m代入上式工作阻力P=2800KN圆整取值,工作阻力取2800KN综合以上计算结果进行比较,考虑一定安全富裕系数和国内近期配套趋势,决定推荐选用2800KN工作阻力支架。