多频涡流检查技术的研究

- 格式:doc

- 大小:313.50 KB

- 文档页数:5

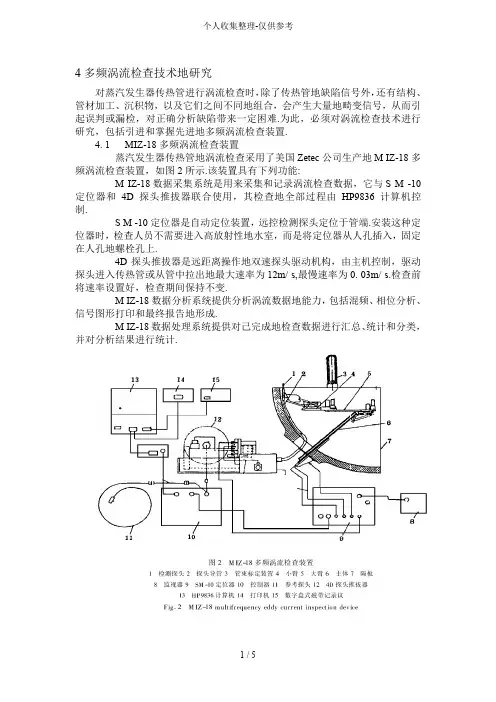

4多频涡流检查技术地研究对蒸汽发生器传热管进行涡流检查时,除了传热管地缺陷信号外,还有结构、管材加工、沉积物,以及它们之间不同地组合,会产生大量地畸变信号,从而引起误判或漏检,对正确分析缺陷带来一定困难.为此,必须对涡流检查技术进行研究,包括引进和掌握先进地多频涡流检查装置.4. 1 MIZ-18多频涡流检查装置蒸汽发生器传热管地涡流检查采用了美国Zetec公司生产地M IZ-18多频涡流检查装置,如图2所示.该装置具有下列功能:M IZ-18数据采集系统是用来采集和记录涡流检查数据,它与S M -10定位器和4D探头推拔器联合使用,其检查地全部过程由HP9836计算机控制.S M -10定位器是自动定位装置,远控检测探头定位于管端.安装这种定位器时,检查人员不需要进入高放射性地水室,而是将定位器从人孔插入,固定在人孔地螺栓孔上.4D探头推拔器是远距离操作地双速探头驱动机构,由主机控制,驱动探头进入传热管或从管中拉出地最大速率为12m/ s,最慢速率为0. 03m/ s.检查前将速率设置好,检查期间保持不变.M IZ-18数据分析系统提供分析涡流数据地能力,包括混频、相位分析、信号图形打印和最终报告地形成.M IZ-18数据处理系统提供对己完成地检查数据进行汇总、统计和分类,并对分析结果进行统计.4. 2多频涡流检查技术(1)在涡流检查中确定了4种检测频率.550kHz为主检测频率,是判伤地主要依据,确保标定管上伤深为壁厚10%地外伤有足够地检测灵敏度及信噪比;标定管上地通孔与10%外伤地涡流信号相位差在50度至135度之间,以提高判伤地准确性.100k H z为辅助检测频率,主要用于消除支撑板干扰信号,与主频通道混频,在混频通道上消除支撑板信号,用于支撑板信号处地判伤分析.同时,用于弯管区地信号分析.900kHz为胀管轮廓曲线分析频率,能提高胀管内径地测量精度.20kHz为管板定位及沉积物检测频率,由于管板及沉积物均邻近外壁,采用较低频率.(2)检测探头选择.检查较大弯头U形管时,选择填充系数较大、使用寿命较长地ULC探头,它有可仲缩地脚使探头在管内对中,能使尺寸偏小地探头维持与管子同心.检查小弯头U形竹时则需选择BJF探头,它地头部极软,能穿过小曲率U形管.如果被测管子具有磁性,要选择具有磁饱和特性地探头.一般每台蒸汽发生器有磁导率偏差影响地管子小于10% ,该磁偏效应可畸变或产生类似缺陷地信号,增加分析困难.为此,采用磁饱和探头对那些带磁地管子进行重复检查,以消除磁偏效应.旋转式探头比普通轴向探头可给出缺陷地类别、尺寸及方向等更详细地信息,但检查速度较慢,一般用于对缺陷进行定性定量分析和对管子复杂区域进行补充检查,以发现轴向探头可能漏检地缺陷.( 3)掌握和应用胀管区轮廓曲线地分析技术.利用由美国Zetec公司引进地“远控涡流数据采集分析系统”和“管板轮廓曲线分析程序”,开展对胀管区轮廓曲线分析技术地研究.一般作图通道地频率越高,分析出地轮廓曲线误差越小.这是因为频率越高,涡流地趋肤效应越显著,渗透深度也越小.在测量传热管内径地微小变化时,为了减少管板及管板端面对轮廓曲线分析地影响,选择900kHz地第6绝对通道为作图通道.通过对每根传热竹地涡流信号分析,可以绘出管壁轮廓曲线,来检验管子地欠胀或过胀地状况.4)提高检测缺陷地灵敏度.经研究,对Φ0. 3mm地通孔及Φ0.5mmx 60%壁厚地平底孔能准确判伤;轴向及周向相对定位误差均可《士lmm;采用多频涡流及其混频技术来消除干扰信号,例如管板上泥渣,支撑板、流量分配板、防振条等处地干扰信号,检测出真正地缺陷信号;利用DDA-4分析软件可在屏慕上显示X,Y分量长条图及局部扩展图,显示通道可任意选择,可显示频率、组态、时间、相位角、幅值及伤深、伤位等参数,利用MRPC显示软件可显示出缺陷特征及胀管形状等.版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理.版权为个人所有This article includes some parts, including text, pictures, and design. Copyright is personal ownership.Zzz6Z。

无损检测技术中的涡流检测方法详解无损检测技术是一种用于检测材料或构件内部缺陷或性能状态的技术方法,它可以在不破坏被检测材料的情况下对其进行评估和监测。

涡流检测作为无损检测技术的一种方法,被广泛应用于工业生产、航空、航天、汽车、电力等领域。

本文将对涡流检测方法进行详细解释和阐述。

涡流检测是一种基于电磁感应原理的无损检测技术。

其原理是利用交流电源产生的交变电磁场在被测材料中产生涡流,通过对涡流的测量,来判断被测材料的缺陷或性能状态。

涡流检测方法可以检测到多种类型的缺陷,如裂纹、腐蚀、疏松等。

涡流检测方法主要包括以下几个方面:1. 电磁感应原理:涡流检测是基于电磁感应原理的,通过交流电源产生的交变电磁场在被测材料中产生涡流。

当被测材料中存在缺陷时,涡流的路径和强度会发生变化,从而可以判断缺陷的位置和性质。

2. 探头设计:涡流检测中使用的探头通常由线圈和磁芯组成。

线圈通过交流电源激励产生交变磁场,磁芯则用于集中和引导磁场。

探头的设计对于检测效果起着重要的作用,不同类型的缺陷需要不同设计的探头。

3. 缺陷识别:通过分析涡流的强度、相位、频率等参数,可以判断被测材料中的缺陷类型和尺寸。

例如,对于裂纹缺陷,涡流的强度和相位会出现明显的变化。

通过对涡流信号进行数学处理和分析,可以得到准确的缺陷识别结果。

4. 检测技术:涡流检测技术可以分为静态检测和动态检测两种。

静态检测是指将被测材料放置在固定位置,通过探头对其进行检测。

动态检测则是指将探头和被测材料相对运动,通过对运动产生的涡流信号进行检测。

动态检测常用于对大型或复杂构件的检测。

涡流检测方法具有以下优点:1. 非接触性:涡流检测不需要直接接触被测物体,因此不会对被测材料造成损伤或影响其性能。

2. 高灵敏度:涡流检测可以检测到微小尺寸的缺陷,对于裂纹等细小缺陷具有很高的灵敏度。

3. 适用范围广:涡流检测方法适用于多种材料,如金属、合金、陶瓷等。

同时,它可以应用于不同形状和尺寸的材料和构件。

第29卷 第07期2022年07月仪器仪表用户INSTRUMENTATIONVol.292022 No.07涡流无损探伤检测技术的应用研究李禹东(天津腾飞钢管有限公司,天津 300301)摘 要:通过分析涡流无损探伤检测技术的应用要点,从而实现对该技术的有效应用。

研究过程中,分析了该检测技术的基本原理与主要特点,强调了该技术的主要优势与应用劣势,以便于使用者能够结合检测对象的情况,正确选用;对当前的远场涡流检测技术、脉冲涡流检测技术、多频/低频涡流检测技术、涡流列阵检测技术的应用情况进行总结,重点分析了该技术在应用过程中的重点事项,明确了运用涡流无损探伤检测技术时,需正确选用涡流检测设备,做好前期校正等前期准备工作,确定检测频率,以此来提升检测的精准度。

关键词:涡流检测技术;无损探伤检测;技术要点中图分类号:TG115.28+5 文献标志码:AApplication of Eddy Current Nondestructive DetectionLi Yudong(Tianjin Tengfei Steel Pipe Co., Ltd., Tianjin, 300301,China )Abstract:Analyzes the application points of the technique. During the study, the basic principles and main characteristics ofthe detection technology are analyzed, and the main advantages and disadvantages of the technology are emphasized for the current far field current detection technology, the current detection technology, the application, and determine the detection frequency, so as to improve the detection accuracy.Key words:eddy current detection technology;nondestructive flaw detection;technical points收稿日期:2022-04-28作者简介:李禹东(1990-),男,天津人,本科,研究方向:无损检测。

热处理中的涡流及预多频检测技术在大型汽车公司的大型热处理淬火车间中,传动系统用的齿轮零件连续进行表面渗碳淬火,产量非常大。

在此之前,需要通过随机抽样,将零件切开、抛光后在金相显微镜下检查淬硬层深度。

在通常条件下,每一个班次要抽取4 次,进行每次11 件的破坏性检测,因此每天总计要破坏零件132 件。

这种方法存在以下问题: 1.在热处理过程不好或失败的情况下,为了保证没有不合格产品出库,需要增加进行破坏性检测的齿轮零件数量; 2.检测结果非实时,至少需要等30min; 3.只有切开的零件才能100%确认是否合格; 4.检测的前提是假设同一批次工件的性能一致; 5.由于进行破坏性检测,因此解决问题的成本高。

由以上问题可知,我们需要一种无损检测程序来提高硬度及淬硬层深度检测的效率,而且这种方法仅需破坏非常少的零件。

用户应用了一种采用“PMFT(预防性多频技术)”的涡流检测系统。

安装了第一套齿轮零件检测系统后,用户又安装了两套系统,其中一套用于齿轮,另一套用于轴类检测。

无损检测方法的经济性计算由文中表可看出,成本计算基于采用德国IBG 公司EDDYLINER P 涡流系统之后节省的金相检测劳动力成本、破坏性检测工件成本以及切割锯条的成本。

其他重要因素(如节省的耗材、延误的检测结果以及增加的对可疑批次进行破坏性检测的成本)没有计算成本,仅作主观考虑。

无损检测系统的技术基础该无损检测系统的技术基础是IBG 公司发明的快速多频涡流检测方法,一般称为“预防性多频检测”,简称为“PMFT”。

该系统的优点如下:1.由于采用PMFT 预多频方法,系统非常可靠; 2.检测灵敏度高;3.重复性好,标定件的测量值(如电压向量值等)可以进行长期保存;4.检测设置简单,工厂的工人经过短期培训即可操作;5.维护简单;6.每个工件检测时间仅数秒钟,速度很快;7.可为检测过的工件及标定工件建立文档;8.当。

涡流检测方案范文涡流检测是一种非接触式的无损检测技术,主要用于检测金属材料中的缺陷或特定的材质性质。

它的原理是通过交流电磁场在金属材料中感应涡流,进而检测材料中的缺陷或其他参数。

仪器设备:涡流检测的仪器设备包括探头和检测仪器。

探头是用于产生涡流和接收反馈信号的设备,通常包括电磁线圈和磁芯。

检测仪器主要用于控制和分析探头的信号,常见的有涡流检测仪、信号处理器和数据记录仪等。

检测方法:涡流检测主要有单频和多频两种方法。

单频涡流检测使用恒定频率的交流电磁场,通常适用于简单结构的材料,如金属板或管道等。

多频涡流检测则是通过改变频率来检测不同深度或尺寸的缺陷,适用于复杂结构的材料。

数据分析:涡流检测的数据分析是非常重要的一步,可以通过对检测信号进行处理和分析,确定材料中的缺陷位置和尺寸。

常用的数据分析方法有图像处理、频谱分析和统计分析等。

图像处理可以将检测信号可视化,便于人工分析;频谱分析可以提取信号频率分布信息,辅助缺陷识别;统计分析则用于对多组数据进行比较和判断。

涡流检测方案的应用领域广泛,包括航空航天、汽车制造、电力设备、轨道交通等。

在航空航天领域,涡流检测可以用来检测飞机发动机叶片、涡轮盘和航空材料的缺陷;在汽车制造领域,涡流检测可以检测发动机缸体、传动轴和车身钢板的缺陷;在电力设备领域,涡流检测可以检测电缆接头、发电机线圈和电力装置的缺陷;在轨道交通领域,涡流检测可以用来检测铁轨、列车车轮和牵引设备的缺陷。

总结来说,涡流检测方案是一种非接触式的无损检测技术,应用广泛且效果可靠。

通过仪器设备的选择、检测方法的确定以及数据分析的处理,可以实现对金属材料中缺陷和性质的准确检测。

涡流检测方案在不同领域的应用带来了显著的经济和安全效益,同时也推动了涡流检测技术的不断创新与发展。

多频/多参数涡流检测技术涡流检测过程中,主要通过测量线圈阻抗的变化以检出工作的缺陷,受检工件影响检测线圈阻抗(或称感应电压)的因素很多,诸如磁导率、电导率、外形尺寸和各种缺陷等,各种因素的影响程度各异。

这些因素对探伤来说是不利的,需要抑制;但事物都是一分为二的,我们正是利用这些因素作为依据,使涡流检测技术能应用于电阻、温度、厚度测量,材质分选、振动和转速测量等领域。

涡流检测的关键是从这许许多多的因素中,提取出要检测的因素。

因此,涡流仪器性能的提高是同该仪器是否能有效地消除各种干扰因素,并准确提取待检因素的信号密切相联系的。

阻抗分析法(或称相位分析法)的应用使涡流检测向前跨出一大步,但是,传统的相位分析法均采用单频率鉴相技术,最多只能鉴别受检工件中的两个参数(即只能抑制一个干扰因素的影响)。

单频涡流检测虽应用较广,如对管、棒、线材等金属产品的探伤。

但对许多复杂重要的构件,如热交换器管道的在役检测,邻近的支撑板、管板等结构部件会产生很强的干扰信号,用单频涡流很难准确地检出管子的缺陷;又如对汽轮机叶片、大轴中心孔和航空发动机叶片的表面裂纹、螺孔内裂纹、飞机的起落架、轮毂和铝蒙皮下缺陷的检测,具有多种干扰因素待排除,为了使涡流仪器能在试验中同时鉴别更多的参数,就需要增加鉴别信号的元器件,以便获得更多的试验变量,才能做到有效地抑制多种干扰因素影响,达到去伪存真的目的,提高检测的灵敏性、可靠性和准确性,对受检工件作出正确评价。

多频/多参数涡流检测技术是1970年美国科学家libby首先提出的,该方法采用几个频率同时工作,能有效地抑制多个干扰因素,一次性提取多个所需的信号(如缺陷信息、壁厚情况等)。

(1) 多频涡流检测基本原理多频涡流法是同时用几个频率信号激励探头,它比用单零点频率作为激励信号的试验方法能获得更多数据,检验中要如何充分利用所获取的丰富信号,对这些信号进行分析处理是多频涡流法所要解决的问题所在。

基于光谱方法多频涡流检测的缺陷的识别和分级摘要:多频涡流检测(MFECT)是一个重要的无损检测技术,它可以有效地实现多参数检测和消除干扰。

针对传统单一频率涡流检测只能识别缺陷,不能有效地对缺陷分类的问题,本文提出一种新的采用线性调频信号激励和谱分析方法的多频涡流检测技术。

线性调频信号激励交流电桥中的探头线圈,放大和采样交流电桥输出的信号,使用谱方法识别缺陷的性质。

可以根据频谱的总能量的变化检测出缺陷。

为了对缺陷进行分类,,提出一种新的称作“频谱中心偏移”的方法。

与传统的多频涡流检测方法相比,这种方法具有峰值系数小和系统成本低的优点。

理论分析与实验结果的一致性说明该方法是正确的。

关键词:多频涡流检测,线性调频,谱分析方法,缺陷识别,缺陷分类Ⅰ.介绍1971年,美国科学家Libby提出,多频涡流检测是一种多参数检测和消除干扰的有效检测方法。

自此以后,多频涡流检测被广泛应用于工业领域,包括核电站管道的在线检测、航空器多层结构的检测等等。

传统单频率涡流检测技术主要用固定的频率采集样本,根据电磁波理论转化对一灵敏度确定的深度。

作为时域方法的脉冲涡流检测技术,包括丰富的频域信息,在检测更深的缺陷是会得到更好的结果。

但是,根据傅里叶定理,当频率增加时,每个频率分量的能量会快速减小。

基于频域方法的多频涡流检测技术,采用不同的频率,频率可以根据被测物的性质进行选择,在不同缺陷深度下获得丰富的信息。

通过谱分析方法得到缺陷的多个参数。

在频域分析中,传统多频涡流检测技术采用线性叠加的不同频率信号激励涡流传感器。

W Yin设计了一个高速多频涡流检测系统,使用多种频率同时激励,通过相位优化使多频正弦信号的峰值系数变小。

Tomasz Chady设计了一个专门的涡流检测传感器,也是由线性叠加的多频正弦信号激励。

信号频谱的峰值频率用来实现缺陷分类。

在这篇论文中,实现了基于多频率异步激励策略的涡流检测系统。

传统交流电桥中的圆柱形线圈是由短时线性调频信号激励的。

浅析多频涡流与脉冲涡流检测技术间的关系林俊明【摘要】对多频涡流与脉冲涡流两种不同的电磁无损检测技术的基本原理分别进行了介绍,进而从脉冲涡流的傅里叶展开式中分析了两者间的关系。

指出脉冲涡流检测技术本质上等同于一种衰减型的多频涡流检测技术,而多频涡流可以认为是高频加权的脉冲涡流形式。

对这两种涡流检测技术在实际生产中的应用进行了简单介绍。

随着涡流检测理论的深入研究,电子技术与计算机技术的迅速发展,多频涡流和脉冲涡流检测技术将成为涡流检测的重要组成部分。

%The basic principles of two different eddy current testing techniques, the multi-frequency eddy current and pulsed eddy current testing techniques, are introduced and the relationship between them is presented from the Fourier series of the pulsed input signal. It is indicated that the pulsed eddy current testing technique is equal an attenuation type of multi-frequency eddy current testing in nature. Whereas the multi-frequency eddy current testing could be regard as a high frequency weighted pulsed eddy current testing. Some industry applications of these two eddy current testing techniques are shown. With the developments of eddy current theories and the electronic and computer techniques, the multi-frequency eddy current and pulsed eddy current testing techniques will play more and more important roles in eddy current testing.【期刊名称】《无损检测》【年(卷),期】2012(034)003【总页数】4页(P1-3,29)【关键词】多频涡流;脉冲涡流;信号频谱【作者】林俊明【作者单位】爱德森(厦门)电子有限公司,厦门361004【正文语种】中文【中图分类】TG115.28多频涡流和脉冲涡流检测技术是两种不同的涡流检测方法。

多频涡流检测

普通的涡流检测是用单个频率的激励信号进行检测,然而它由于只有一个频率的原因,所以很难去除一些外在的干扰信号。

而多频涡流检测则是在探头加上两个或两个以上的激励频率信号,通过调节信号幅度、相位和波形则可以消去一些外在不必要的干扰信号。

这对于检测一些有支撑板和支撑架的情况时效果特别明显,其可以消去支撑架等带来的干扰,使得检测结果更加的精确。

这在工业上带支撑架的热交换器管等在役的检测中应用尤为广泛。

涡流检测中,被检工件影响线圈阻抗(或感应电压)的因素很多,如:金属工件的材质、缺陷形状、电导率,磁导率以及在役检测中的工况(如管道的支撑板,飞机铝蒙皮)和检测探头的晃动、提离等都会对涡流信号产生影响。

根据不同的检测任务,这些作用参数有的必须被检测并计算出来.有的则视为干扰信号,必须予以剔除。

为达到这一日的.在涡流捡测中就需增加鉴别分选信号手段以便获得更多的试验变量,抑制多种干扰因素影响,提高检测的分辨率与可靠性,对被检工件作出正确评价。

多频涡流检测的基本原理。

信息传输理论中,香农一哈特(Shannon.Hartley)定理指出:一个信号所传输的信息量同信号的频带宽度以及信噪比的对数成正比。

在信息的传输过程中,使用频率的数量越多(即频带),获取的信息量越大。

因此,可根据所需检测的作用参数(如缺陷,镀层厚度等)和所要排除的干扰信号(如支撑扳、蒙皮和提离等),适当选取多个频率组合的电流去激励检测线圈,然后对受作用参数调制的输出信号按多个检测通道加以放大,分别进行解调,并把解调信号的各个分量以指定的方式组合起来.综合分析处理。

多频去噪示意图。

涡流检测技术的探讨常用的换热金属管包括铁磁性的碳钢和合金钢钢管以及非铁磁性的不锈钢钢管、等等。

涡流检测方法主要包括制造过程中的铁磁性钢管和非铁磁性金属管材的涡流检测技术、在用铁磁性钢管的远场涡流检测技术、在用非铁磁性金属管的涡流检测技术和金属压力容器壳体焊缝表面裂纹的复平面分析涡流检测技术。

一.涡流检测的国家标准目前国内普遍开展的是制造过程中各种金属管的涡流检测,并制定了如下检测标准:GB/T 5126 铝及铝合金冷拉薄壁管材涡流探伤方法GB/T 5248 铜及铜合金无缝管涡流探伤方法GB/T 7735 钢管涡流探伤检验方法GB/T 12604 .6 无损检测术语涡流检测GB/T 12969 .2 钛及钛合金管材涡流检验方法GB/T 14480 涡流探伤系统性能测试方法JB 4730 锅炉、压力容器及压力管道无损检测目前开展较多的为在用换热器非铁磁性金属管检测工作则刚刚开始,但这两方面均无现成的检测标准,目前在JB 4730 修订报批稿的第六部分中已经加入这两方面的内容。

二.新制铁磁性钢管的涡流检测对新制钢管进行涡流检测的目的,主要是控制钢管的产品质量,发现钢管上可能存在的通孔和表面裂纹等缺陷。

检测通孔的方法通常采用穿过式线圈,检测表面裂纹的方法通常采用扁平放置式线圈。

铁磁性钢管检测必须具有磁饱和装置,以便对检测线圈的检测区域施加足够强的磁场,使其磁导率趋于常数。

铁磁性钢管涡流检测的频率范围一般在1-500kHz 之间。

(一)检测方法穿过式线圈检测钢管,一般为多线圈结构,多线圈可以是分列式或初级线圈、双差动线圈等。

扁平放置式线圈检测,为线圈旋转钢管轴向移动的扫查方式,钢管旋转线圈轴向移动的扫查方式,使用这种方法时,钢管的外径没有限制。

(二)对比试样对比试样应与被检对象具有相同或相近规格、牌号、热处理状态、表面状态和电磁性能。

采用对比槽形试样时,槽的形状为纵向矩形槽,平行于钢管的主轴线。

槽的宽度≯1 .5mm ,长度为25mm ,其深度为管子公称壁厚的5 %,最小深度为0.3mm ,最大深度为1.3mm 。

无损检测技术中的涡流检测方法详解涡流检测方法是无损检测技术中的一种重要方法,广泛应用于各个领域,如航空航天、石油化工、机械制造等。

本文将详细介绍涡流检测方法的原理、应用场景以及优缺点。

涡流检测(Eddy current testing)是一种基于涡流感应原理的无损检测技术。

它利用感应线圈产生的交流电磁场与被测试物体中存在的缺陷或材料变化相互作用,通过检测电磁场的变化来判断被测物体的质量和完整性。

涡流检测方法可以检测许多不同类型的缺陷,如裂纹、气孔、金属中的杂质等。

涡流检测方法有很多应用场景。

首先,它可以用于表面缺陷的检测。

涡流检测方法可以检测出金属表面的裂纹、腐蚀、划痕等缺陷,对于保证产品质量和安全非常重要。

其次,它可以用于导电材料的非破坏性探伤。

例如,在航空航天领域中,涡流检测可以检测飞机发动机叶片、涡轮叶片等高温部件的裂纹情况。

此外,涡流检测还可以用于金属材料中的疲劳损伤检测、焊接接头质量评估等方面。

涡流检测方法有很多优点。

首先,它可以实现非接触检测,无需与被测物体直接接触,减少了对被测物体的损伤。

其次,涡流检测方法可以高效地检测大面积的缺陷,节省了时间和人力成本。

此外,涡流检测方法适用于各种导电材料,包括金属和合金,具有很高的适应性。

最后,涡流检测方法对材料的电导率变化敏感,可以检测金属材料中的杂质和缺陷。

然而,涡流检测方法也有一些缺点。

首先,它只能用于导电材料的检测,对于非导电材料无法应用。

其次,涡流检测方法对于缺陷的探测深度有限,只能检测物体表面附近的缺陷。

此外,涡流检测方法对于复杂形状的物体或小尺寸缺陷的检测具有一定的限制。

因此,在实际应用中,需要根据具体情况选择适合的检测方法。

在涡流检测方法实施过程中,需要注意一些关键要点。

首先,选择合适的感应线圈和频率。

感应线圈的大小、形状和频率的选择将直接影响到检测结果的质量。

其次,设置合理的检测参数。

检测参数包括检测速度、灵敏度等,需要根据具体情况进行调整。

第46卷第6期 2017年11月石油化工设备PETRO-CHEM ICAL EQUIPMENTVol. 46 No. 6Nov. 2017文章编号:1000-7466(2017)06-0008-06 ①镍基合金换热管多频涡流检测技术试验研究廖兵兵,张玉福,田利,李军,王强,杨栋,孟沧海(甘肃蓝科石化高新装备股份有限公司,甘肃兰州730070)摘要:针对镍基合金换热管在运行过程中可能产生的腐蚀失效模式,设计并制作了相应的Incoloy 825镍基合金涡流对比样管,选择了合适的自比差动内穿过式探头。

经分析与研究,确定了高效、准确的多频滿流检测技术,利用多频滿流探伤仪中的差动和绝对通道分别对换热管局部腐蚀和均匀腐蚀缺陷进行检测。

通过不同缺陷特征试验研究,确定了最佳的多频涡流检测参数,确保了检测 过程中对镍基合金换热管局部腐蚀及均匀腐蚀缺陷有足够的分辨率及信噪比,检测精度达到±5%,检测结果更加可靠。

关键词:换热管;镍基合金;多频涡流检测技术;腐蚀缺陷;试验研究中图分类号:TQ051.503; TE965.03 文献标志码:B doi:10.3969/:j.issn.1000-7466.2017.06.002Experimental Study on Multi-frequency Eddy Current Testing Technologyof Nickel-based Alloy Heat Exchanger TubesLIAOBing-bing,ZH AN G Yu-fu,T IA N L i,L l ju n,W ANGQiang,YANGDong,MENGCang-hai(Lanpec Technologies Limited,Lanzhou 730070,China)檪"^檪檪檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪檪檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪檪檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪"^檪檪檪"^檪"^檪"^檪"^檪(ZU O Chang-ming,ZH AO Chun-pei,CHEN H ong,et al. XPS Study of Oxide Layers on the Surface o fU ra- nium[J]. Journal of Sichuan University(Natural Science Edition) ,1998,35(3);424-428.)[15] Descostes M,Mercier F,Thromat N,et al. Use of XPSin the Determination of Chemical Environment and a Data Basis in Binding Energies for Fe and S Reference Compounds and Applications to the Evidence of Surface Species of an Oxidized Pyrite in a Carbonate Medi- um[J]. Applied Surface Science,2000,165 ;288-302. [6]吴正龙.X射线诱导俄歇电子能谱(X A E S)的应用[J].现代仪器,2009,15(1):58-61.(W U Zheng-long. Application of X-ray Induced Auger Electron Spectroscopy (X A E S) [J]. Modern Instruments, 2009 ,15(^1) :58-61.)[17] Yun Wang,Jun H u,Y u qiW an g,et al. A New Methodfor Preventing Corrosion Failure: Thiourea and Hexamethylenetetramine as Inhibitor for Copper, Bull [J].KoreanChem. Soc. ,2016(37) ; 1797-1811.[18] Tokuda K, Gueshi T,Matsuda H. Voltammetry atPartially Covered Electrodes : Part II. Linear PotentialSweep and Cyclic Voltammetry [J ] ElectroanalChem ,1979(1) 29-38[9]王春涛.金属铜腐蚀的防护[M].北京:中国石化出版社,2006:32-37.(W AN G Chun-tao. Metal Copper Corrosion Protection[M]. Beijing:China Petrochemical Press Co. Ltd.,2006:32-37 )[20]胡军,王赞,余历军,等.硫酸银对氯离子环境下Al-l〇y690缓蚀特性的电化学分析[J].化工学报,2014,65(10)4032-4038.(H U J u n,W A N G Y u n,Y U L i-u n,etaL Electrochemical Analysis of Inhibition by Silver Sulfate for Al-loy690 in Chloride Solution[J]. CIESC Journal, 2014,65(10)4032-4038.)(张编)①收稿日期:2017-06-10基金项目:甘肃蓝科石化高新装备股份有限公司基金项目(16JCJ005):换热管束涡流检测与应用作者简介:廖兵兵(1989-),男,江西抚州人,助理工程师,学士,从事无损检测、压力容器及管道检验等工作。

1 探伤现状HX N 3型机车高低温冷却风机、电阻制动风机是机车重要的热交换设备之一,中国铁路总公司《HX N 3型内燃机车检修技术规程(试行)》(铁总运〔2016〕245号)规定,机车C5修时对风机铝合金叶片进行“X 光”或渗透检测。

因“X光”具有放射危害性,段修时检测项目单一,故该方法不适用于现场[1-3]。

目前,段修时叶片不分解且没有专用整体翻转设备,为防止叶片挠度形变,仅对叶片向上的非受力凸面进行渗透检测;而叶片根部及凹面的裂纹多发区域向下,无法进行渗透操作,由此产生关键部位检测工艺缺项的漏检隐患。

叶片渗透检测前,需化学去除表面积碳、油污,极易造成人为的“腐蚀”伤损和环境污染。

尝试采用涡流方法对风机叶片进行全面检测,消除隐患。

2 风机叶片概况及裂损分析HX N 3型机车电阻制动风机有8长4短共12个叶片、高低温冷却风机有11个叶片,弧度与厚度均不一致,风机转速分别为3 900 r/min 和2 000 r/min;合金铸铝型材的叶片用螺栓紧固在转轴基体上,叶片材质牌号为A357,热处理工艺采用T6方法,表面喷砂处理后略显粗糙。

风机叶片产生缺陷的原因有多方面,在生产过程中会出现空隙、分层和夹杂等典型缺陷;在运行过程中会出现裂纹、断裂和机体老化等缺陷。

风机在高速运行时,在蠕变-疲劳的交互作用下,叶片材料的组织、性能会发生相应的变化,叶片表面及内部原始冶金缺陷周围会产生微裂纹并扩展导致断裂事故,及早探伤检测可发现缺陷并排除隐患。

作者简介:纪晓明(1971—),男,技术员。

E-mail :******************HX N 3型机车风机叶片多频涡流检测可行性分析纪晓明(中国铁路沈阳局集团有限公司 通辽机务段,内蒙古 通辽 028000)摘 要:针对HX N 3型机车冷却风机及电阻制动风机叶片的探伤检测状况、疲劳和裂损情况,提出现有段修时探伤检测手段还需进一步完善。

尝试采用多频涡流检测方法对风机叶片各部位进行检测验证,结果表明:利用混频技术能够排除叶片表面的干扰影响,所设计的R 角探头能够发现叶片根部长5 mm 的缺陷,可直接显示缺陷的深度,减小人为因素的误判影响,提高检测效率和探伤质量。

多频涡流检查技术的研究

————————————————————————————————作者:————————————————————————————————日期:

2

4多频涡流检查技术的研究

对蒸汽发生器传热管进行涡流检查时,除了传热管的缺陷信号外,还有结构、管材加工、沉积物,以及它们之间不同的组合,会产生大量的畸变信号,从而引起误判或漏检,对正确分析缺陷带来一定困难。

为此,必须对涡流检查技术进行研究,包括引进和掌握先进的多频涡流检查装置。

4. 1 MIZ-18多频涡流检查装置

蒸汽发生器传热管的涡流检查采用了美国Zetec公司生产的M IZ-18多频涡流检查装置,如图2所示。

该装置具有下列功能:

M IZ-18数据采集系统是用来采集和记录涡流检查数据,它与S M -10定位器和4D探头推拔器联合使用,其检查的全部过程由HP9836计算机控制。

S M -10定位器是自动定位装置,远控检测探头定位于管端。

安装这种定位器时,检查人员不需要进入高放射性的水室,而是将定位器从人孔插入,固定在人孔的螺栓孔上。

4D探头推拔器是远距离操作的双速探头驱动机构,由主机控制,驱动探头进入传热管或从管中拉出的最大速率为12m/ s,最慢速率为0. 03m/ s。

检查前将速率设置好,检查期间保持不变。

M IZ-18数据分析系统提供分析涡流数据的能力,包括混频、相位分析、信号图形打印和最终报告的形成。

M IZ-18数据处理系统提供对己完成的检查数据进行汇总、统计和分类,并对分析结果进行统计。

3 / 5

4 / 5

4. 2多频涡流检查技术

(1)在涡流检查中确定了4种检测频率。

550kHz为主检测频率,是判伤的主要依据,确保标定管上伤深为壁厚10%的外伤有足够的检测灵敏度及信噪比;标定管上的通孔与10%外伤的涡流信号相位差在50度至135度之间,以提高判伤的准确性。

100k H z为辅助检测频率,主要用于消除支撑板干扰信号,与主频通道混频,在混频通道上消除支撑板信号,用于支撑板信号处的判伤分析。

同时,用于弯管区的信号分析。

900kHz为胀管轮廓曲线分析频率,能提高胀管内径的测量精度。

20kHz为管板定位及沉积物检测频率,由于管板及沉积物均邻近外壁,采用较低频率。

(2)检测探头选择。

检查较大弯头U形管时,选择填充系数较大、使用寿命较长的ULC探头,它有可仲缩的脚使探头在管内对中,能使尺寸偏小的探头维持与管子同心。

检查小弯头U形竹时则需选择BJF探头,它的头部极软,能穿过小曲率U形管。

如果被测管子具有磁性,要选择具有磁饱和特性的探头。

一般每台蒸汽发生器有磁导率偏差影响的管子小于10% ,该磁偏效应可畸变或产生类似缺陷的信号,增加分析困难。

为此,采用磁饱和探头对那些带磁的管子进行重复检查,以消除磁偏效应。

旋转式探头比普通轴向探头可给出缺陷的类别、尺寸及方向等更详细的信息,但检查速度较慢,一般用于对缺陷进行定性定量分析和对管子复杂区域进行补充检查,以发现轴向探头可能漏检的缺陷。

( 3)掌握和应用胀管区轮廓曲线的分析技术。

利用由美国Zetec公司引进的“远控涡流数据采集分析系统”和“管板轮廓曲线分析程序”,开展对胀管区轮廓曲线分析技术的研究。

一般作图通道的频率越高,分析出的轮廓曲线误差越小。

这是因为频率越高,涡流的趋肤效应越显著,渗透深度也越小。

在测量传热管内径的微小变化时,为了减少管板及管板端面对轮廓曲线分析的影响,选择900kHz的第6绝对通道为作图通道。

通过对每根传热竹的涡流信号分析,可以绘出管壁轮廓曲线,来检验管子的欠胀或过胀的状况。

4)提高检测缺陷的灵敏度。

经研究,对Φ0. 3mm的通孔及Φ0.5mmx 60%壁厚的平底孔能准确判伤;轴向及周向相对定位误差均可《士lmm;采用多频涡流及其混频技术来消除干扰信号,例如管板上泥渣,支撑板、流量分配板、防振条等处的干扰信号,检测出真正的缺陷信号;利用DDA-4分析软件可在屏慕上显示X,Y分量长条图及局部扩展图,显示通道可任意选择,可显示频率、组态、时间、相位角、幅值及伤深、伤位等参数,利用MRPC显示软件可显示出缺陷特征及胀管形状等。

5 / 5。