CVD技术要点

- 格式:ppt

- 大小:1.70 MB

- 文档页数:16

cvd涂层技术指标CVD涂层技术指标CVD涂层技术是一种通过化学气相沉积方法在材料表面形成均匀、致密的涂层的技术。

CVD涂层技术具有很高的应用价值,可以提升材料的硬度、耐磨性、耐腐蚀性、导热性等性能,广泛应用于航空航天、汽车、电子、能源等领域。

本文将介绍CVD涂层技术的几个重要指标。

1. 涂层均匀性:CVD涂层技术的一个重要指标是涂层的均匀性。

均匀的涂层可以提供一致的性能,避免由于局部涂层厚度差异引起的应力集中和性能不均匀问题。

因此,在CVD涂层过程中需要控制气体流动、反应温度和反应时间等参数,以确保涂层在整个表面上均匀分布。

2. 涂层厚度:涂层厚度是另一个重要的指标。

涂层厚度决定了涂层的性能,如硬度、耐磨性和耐腐蚀性等。

过薄的涂层可能无法提供足够的保护,而过厚的涂层可能会增加材料的成本,并且可能导致应力积累。

因此,在CVD涂层过程中需要控制反应条件,以获得所需的涂层厚度。

3. 结合力:涂层与基材之间的结合力是衡量涂层质量的重要指标。

良好的结合力可以确保涂层在使用过程中不剥落或脱落。

CVD涂层技术通常通过在基材表面形成化学键或金属间化合物来实现良好的结合力。

此外,可以通过在涂层和基材之间添加中间层来提高结合力。

4. 密度:涂层的密度直接影响其性能。

高密度的涂层可以提供更好的耐腐蚀性和阻隔性能。

CVD涂层技术通常可以获得高密度的涂层,因为在反应过程中,原子或分子会在基材表面扩散并形成致密的结构。

5. 成分均匀性:CVD涂层技术可以实现不同成分的涂层,以提供不同的性能。

在CVD涂层过程中,可以通过调整反应气体的组成和浓度来控制涂层的成分。

成分均匀性是确保涂层性能均一的关键指标。

6. 涂层光洁度:涂层的光洁度是指涂层表面的平整程度和光学质量。

光洁度对于某些应用非常重要,如光学元件和显示屏。

CVD涂层技术通常可以获得光洁度较高的涂层,因为在反应过程中,涂层会自动填充表面缺陷和孔洞。

CVD涂层技术的指标包括涂层均匀性、涂层厚度、结合力、密度、成分均匀性和涂层光洁度等。

cvd涂层工艺技术CVD (化学气相沉积) 涂层工艺技术是一种通过在材料表面使用化学反应沉积薄膜的技术。

CVD涂层工艺技术具有许多优点,如提高材料的硬度、耐腐蚀性和抗磨损能力。

本文将介绍CVD涂层工艺技术的基本原理和步骤,以及其应用领域。

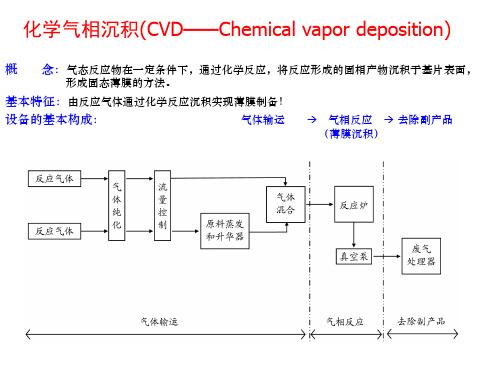

CVD涂层工艺技术的基本原理是利用化学反应在材料表面形成固态产物。

这种技术涉及将涂层物质的预体,通常是气体或液体,通过化学反应转化为固态产物。

整个过程在高温和高压条件下进行。

CVD涂层可以在几微米到几百微米的范围内形成,具有很高的成膜速率和均匀性。

CVD涂层工艺技术的步骤包括基体的预处理、涂层物质的供应和反应、以及产物的固化和后处理。

首先,基体需要进行表面清洁和活化处理,以确保涂层的附着力和均匀性。

接下来,涂层物质被输送到基体表面。

这可以通过气体、液体或固体源来实现。

涂层物质和基体表面之间发生化学反应,形成固态产物。

这个过程需要在适当的温度和压力下进行,并可能需要辅助材料,如催化剂和反应助剂。

最后,产物被固化,并进行后处理,以调整涂层的性能和外观特性。

CVD涂层工艺技术有广泛的应用领域。

例如,它可以在刀具上形成陶瓷涂层,提高其硬度和耐磨损性能。

这使刀具更加耐用,减少了更换刀片的频率,并提高了切削效率。

此外,CVD涂层可以在电子元器件上形成保护层,提高其耐腐蚀性和可靠性。

在汽车行业中,CVD涂层可以在发动机部件上形成陶瓷涂层,以提高其耐高温和耐磨损性能。

此外,CVD涂层还可以用于太阳能电池、光学器件和生物医学材料等领域。

总之,CVD涂层工艺技术是一种通过化学反应在材料表面形成固态产物的技术。

它具有很高的成膜速率和均匀性,可以提高材料的硬度、耐腐蚀性和抗磨损能力。

CVD涂层工艺技术在刀具、电子元器件、汽车部件等领域有广泛的应用。

通过不断改进和创新,CVD涂层工艺技术将在未来的材料科学中扮演重要角色。

芯片cvd沉积技术芯片CVD沉积技术是一种重要的制备技术,它可以制备出高质量、高性能的半导体材料,被广泛应用于集成电路、光电子器件、传感器等领域。

CVD沉积技术是一种化学气相沉积技术,它利用化学反应在基片表面沉积出所需的材料。

CVD沉积技术具有高沉积速率、高沉积效率、高沉积质量等优点,因此被广泛应用于半导体制备领域。

CVD沉积技术的原理是利用化学反应在基片表面沉积出所需的材料。

在CVD沉积过程中,首先需要将沉积材料的前体气体引入反应室中,然后通过加热、电子激发等方式将前体气体分解成反应物,反应物在基片表面发生化学反应,形成所需的材料。

CVD沉积技术的反应过程需要在高温、高压、惰性气氛下进行,以保证反应的稳定性和高效性。

CVD沉积技术的应用非常广泛,特别是在半导体制备领域。

CVD沉积技术可以制备出高质量、高性能的半导体材料,如Si、Ge、GaAs等。

这些材料被广泛应用于集成电路、光电子器件、传感器等领域。

CVD沉积技术还可以制备出复杂的多层膜结构,如SiO2/Si、Si3N4/Si等,这些多层膜结构在微电子器件中有着重要的应用。

CVD沉积技术的优点主要体现在以下几个方面。

首先,CVD沉积技术具有高沉积速率,可以在短时间内制备出大面积的薄膜。

其次,CVD沉积技术具有高沉积效率,可以将前体气体的利用率提高到90%以上。

再次,CVD沉积技术可以制备出高质量、高性能的材料,具有良好的电学、光学、机械性能等。

最后,CVD沉积技术可以制备出复杂的多层膜结构,可以满足微电子器件对多层膜结构的需求。

总之,CVD沉积技术是一种重要的制备技术,被广泛应用于半导体制备领域。

CVD沉积技术具有高沉积速率、高沉积效率、高沉积质量等优点,可以制备出高质量、高性能的半导体材料和复杂的多层膜结构。

随着微电子器件的不断发展,CVD沉积技术将会有更广泛的应用前景。

cvd涂层技术指标CVD涂层技术指标CVD涂层技术(Chemical Vapor Deposition)是一种常用的表面涂层处理技术,通过在高温下将气相中的化学物质与基材表面反应生成固态涂层,以提高材料的性能和增强其功能。

以下将重点介绍CVD涂层技术的一些关键指标。

一、成膜速率(Deposition Rate)成膜速率是指单位时间内涂层在基材表面的生长厚度。

成膜速率的高低直接影响到涂层的制备效率和生产成本。

一般来说,较高的成膜速率能够更快地形成涂层,提高生产效率,但过快的成膜速率可能导致涂层质量下降。

因此,需要根据具体应用需求选择适当的成膜速率。

二、涂层厚度均匀性(Coating Uniformity)涂层厚度均匀性是指涂层在基材表面上的厚度分布情况。

均匀的涂层厚度能够确保涂层性能的一致性,提高产品的可靠性和稳定性。

不均匀的涂层厚度可能会导致涂层功能的失效或性能的不稳定。

三、涂层附着力(Coating Adhesion)涂层附着力是指涂层与基材之间的结合强度。

良好的涂层附着力能够确保涂层长期稳定地保持在基材表面,避免涂层脱落或剥离。

涂层附着力的好坏与涂层制备过程中的工艺参数、基材表面的处理以及涂层材料的选择有关。

四、涂层硬度(Coating Hardness)涂层硬度是指涂层材料的抗压强度。

高硬度的涂层能够有效地提高材料的耐磨性、抗划伤性和耐腐蚀性。

涂层硬度的选择需要综合考虑涂层材料的特性和应用环境的要求。

五、涂层致密性(Coating Density)涂层致密性是指涂层材料的密度和孔隙度。

致密的涂层能够阻止外界有害物质的渗透,提高涂层的防腐蚀性能和耐化学性。

因此,涂层致密性的高低直接影响到涂层的保护效果。

六、涂层光洁度(Coating Smoothness)涂层光洁度是指涂层表面的平整度和光滑度。

光洁的涂层能够减少表面摩擦和阻力,提高涂层的抗粘附性和自洁性。

涂层光洁度的要求根据具体应用场景的摩擦条件和涂层性能来决定。

CVD技术化学气相淀积(chemicalvapordeposition)是通过气态物质的化学反应在衬底上淀积一层薄膜材料的过程cvd技术特点:它具有沉积温度低、薄膜成分和厚度易于控制、均匀性和重复性好、台阶覆盖率好、适用范围广、设备简单等一系列优点cvd方法几乎可以淀积集成电路工艺中所需要的各种薄膜,例如掺杂或不掺杂的sio2、多晶硅、非晶硅、氮化硅、金属(钨、钼)等常见的CVD技术包括:(1)常压化学气相淀积(apcvd);(2)低压化w气相淀积(lpcvd);(3)等离子增强化w气相淀积(pecvd)常见的CVD薄膜包括二氧化硅(通常直接称为氧化层)、氮化硅、多晶硅难熔金属及其硅化物常压化学汽相淀积(npcvd)(normalpressurecvd)大气压化学气相沉积(APCVD/npcvd)是一种在大气压下进行化学气相沉积的方法,是化学气相沉积的最初方法。

该工艺所需系统简单,反应速度快,沉积速率可达1000a/min以上,特别适用于介质沉积,但缺点是均匀性差。

因此,APCVD通常用于厚介质沉积。

npcvd为最简单的cvd法,使用于各种领域中。

其一般装置是由(1)输送反应气体至反应炉的载气体精密装置;(2)使反应气体原料气化的反应气体气化室;(3)反应炉;(4)反应后的气体回收装置等所构成。

其中中心部分为反应炉,炉的形式可分为四个种类,这些装置中重点为如何将反应气体均匀送入,故需在反应气体的流动与基板位置上用心改进。

当为水平时,则基板倾斜;当为纵型时,着反应气体由中心吹出,且使基板夹具回转。

而汽缸型亦可同时收容多数基板且使夹具旋转。

为扩散炉型时,在基板的上游加有混和气体使成乱流的装置。

低压化学气相沉积(LPCVD)随着半导体工艺特征尺寸的减小,对薄膜的均匀性要求及膜厚的误差要求不断提高,出现了低压化学气相淀积(lpcvd)。

低压化学气相淀积是指系统工作在较低的压强下的一种化学气相淀积的方法。

化学气相沉积CVD化学气相沉积1 前言化学气相沉积CVD(Chemical Vapor Deposition)是利用加热,等离子体激励或光辐射等方法,使气态或蒸汽状态的化学物质发生反应并以原子态沉积在置于适当位置的衬底上,从而形成所需要的固态薄膜或涂层的过程。

一般地说,化学气相沉积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使沉积在较低的温度下进行。

另外,在工艺性质上,由于化学气相沉积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。

在工艺过程中,化学气相沉积常常在开放的非平衡状态下进行,根据耗散结构理论,利用化学气相沉积可以获得多种晶体结构。

在工艺材料上,化学气相沉积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)沉积层。

另外,由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行沉积。

为使沉积层达到所需要的性能,对气相反应必须精确控制。

正是由于化学气相沉积在活化方式、涂层材料、涂层结构方面的多样性以及涂层纯度高工艺简单容易进行等一系列的特点,化学气相沉积成为一种非常灵活、应用极为广泛的工艺方法,可以用来制备各种涂层、粉末、纤维和成型元器件。

特别在半导体材料的生产方面,化学气相沉积的外延生长显示出与其他外延方法(如分子束外延、液相外延)无与伦比的优越性,即使在化学性质完全不同的衬底上,利用化学气相沉积也能产生出晶格常数与衬底匹配良好的外延薄膜。

此外,利用化学气相沉积还可生产耐磨、耐蚀、抗氧化、抗冲蚀等功能涂层。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

经过CVD 处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。