有害元素对高炉冶炼的影响

- 格式:docx

- 大小:93.03 KB

- 文档页数:2

有害元素对高炉冶炼的影响有害元素通常指硫(S)、磷(P)、钾(K)、钠(Na)、铅(Pb)、Zn (锌)、As(砷)、Cu。

通常高炉冶炼对铁矿石要求如下:Pb<0.1%、Zn<0.1%、As<0.07%、Cu<0.2%、K2O+Na2O≤0.25%。

硫(S):硫对钢材是最为有害的成份,它使钢材产生“热脆性”。

铁矿石中硫含量高,高炉脱硫成本增大,所以入炉铁矿石含硫愈少愈好。

λ磷(P):磷对钢材来说也是常见有害元素之一,它使钢材产生“冷脆性”。

铁矿石中的磷,在高炉冶炼时100%进入生铁,烧结也不能脱磷,控制生铁含磷量主要是靠控制铁矿石含磷量。

脱磷只能通过炼钢来进行,增加了炼钢的脱磷成本。

因此,铁矿石含磷越低越好。

λ碱金属:碱金属主要有钾和钠。

钾、钠对高炉的影响不是正比例性质,高炉本身有一定的排碱能力,碱金属在控制范围内对高炉影响不大。

但是入炉铁矿石碱金属含量太多,超过高炉排碱能力,就会形成碱金属富集,导致高炉中上部炉料碱金属含量大大超过入炉料原始水平。

铁矿石含有较多的碱金属极易造成软化温度降低,软熔带上移,不利于发展间接还原,造成焦比升高。

球团含有碱金属会造成球团异常膨胀引起严重粉化,恶化料柱透气性。

碱金属对焦炭性能破坏也很严重。

另外,高炉中上部碱金属化合物黏附在炉墙上,促使炉墙结厚、结瘤并破坏砖衬。

因此,铁矿石含碱金属越低越好。

λ铅(Pb):铅在高炉中几乎全部被还原,由于密度高达11.34t∕m³,故沉于死铁层之下,易破坏炉底砖缝,有可能会造成炉底烧穿。

λ锌(Zn):锌很容易气化,锌蒸汽容易进入砖缝,氧化成为ZnO后膨胀,破坏炉身上部耐火砖衬。

λ砷(As):砷对钢材来说也是有害元素之一,它使钢材产生冷脆性,使得钢材焊接性能变差。

铁矿石中砷基本还原进入生铁,影响生铁质量。

此外砷在烧结过程中挥发,对环境影响较大。

λ铜(Cu):铜会使钢材“热脆”,钢材不易轧制和焊接。

少量铜能改善钢的耐蚀性。

在高炉冶炼中,铜全部还原进入生铁中。

焦炭对高炉生产影响分析一、焦炭热态性能对高炉的影响随着炉容的增大、焦炭负荷增加及煤比提高,对焦炭质量要求也越来越高。

作为支撑料柱骨架作用的焦炭热态性能越来越突出和重要,焦炭支柱的透液和透气性决定着高炉下部的透气性指数和炉腹煤气指数,特别是大高炉顺行和稳定的重要条件,因此要重视改善冶金焦炭的热态性能,即降低焦炭的反应性和提高其热强度。

武钢5座大高炉2010年1月,因供煤和煤的质量跟不上,焦炭的S含量上升到0.95%,CRI由2009年的27.8%上升到29.34%,CSR 由64.3%下降到58.62%,结果1月份的入炉焦比由325 kg•t-1,燃料比由536.3 kg•t-1上升到568.8 kg•t-1.失常的炉况经过焦炭热态性能转入正常后,经过1个月的调整才逐步恢复正常。

这一事例充分说明焦炭的热态性能对大高炉的正常生产具有决定性的作用焦炭热强度差,必然导致高炉下部高温区,特别是软熔带的透气、透液性,影响煤气流的二次分布。

透气、透液性差造成高炉憋风,高炉受风能力差,高炉不能全风作业,产能不能最大限度发挥。

若强行加风,必然导致煤气流失常,出现塌料、管道、悬料等失常炉况。

特别是边缘管道,高温煤气流将液态渣铁吹起,产生液泛现象,液态渣铁粘结在炉墙,造成炉墙结厚甚至结瘤。

2012年4、5、11月三次结瘤,根源就在于焦炭热强度下降。

按1080高炉停炉炸瘤一次损失:停产损失:2500×200=500000开炉费用:1200×2/3×1500=12000炸瘤费用:50000炉况一天恢复损失:800×200=160000合计损失:191万元若考虑因结瘤未及时处理,期间造成的损失是巨大的。

再者炸瘤必然造成砖衬脱落影响高炉寿命。

另一方面焦炭热强度差,导致炉缸及死铁层透气、透液性差,容易导致炉缸堆积。

而处理炉缸堆积是一个长期的过程。

炉缸堆积高炉接受风量差,风压偏高,只能维持低水平操作。

DOI:10.19392/ki.1671-7341.201816170碱金属对高炉冶炼的危害及防治措施探讨王㊀博天津天钢联合特钢有限公司㊀天津㊀301500摘㊀要:本文详细探讨了碱金属对高炉冶炼的危害,主要表现为原料㊁焦炭以及炉墙三个方面,而后提出了防治碱金属对高炉冶炼危害的措施,包含有控制入炉原料㊁控制炉渣碱度以及提高透气性这三点,以期为高炉冶炼工作的顺利开展起到一定的促进作用,延长高炉使用寿命㊂关键词:碱金属;高炉冶炼;危害㊀㊀K,Na 都属于轻金属,有着很低的熔点和沸点,且极为活泼,其在自然界中广泛存在,通常表现为复杂化合物的形式㊂虽然这类化合物在铁矿石中的含量非常少,但要想彻底除掉它们却有很高的难度㊂在高炉冶炼的过程中,碱金属造成了极大的阻碍,其会使得冶炼强度㊁煤比以及焦比变低,让高炉结瘤,导致炉衬遭到侵蚀㊂若不进行及时有效的处理,会使企业面临很大的安全隐患,降低其经济效益㊂本文则基于此详细探讨了碱金属对高炉冶炼的危害,并提出了相应的防治措施㊂1碱金属对高炉冶炼的危害1.1碱金属对原料的危害碱金属会提升烧结矿及球团矿的低温还原粉化指数RDI +3.15,具体的提升幅度主要取决于铁矿石的类别㊂在烧结矿和球团矿所含有的碱金属量不断提升的情况下,烧结矿及球团矿的RDI -0.5和RDI +3.15都会出现增长,但RDI +6.3会随之降低㊂之所以造成烧结矿和球团矿粉化,主要是因为在还原过程中,大量的碱金属进入了Fe x O y 晶格,导致金属铁晶体呈现快速生长趋势,从而形成应力㊂随着应力的不断增加,晶界处便会出现裂纹,从而提高烧结矿及球团矿的低温还原粉化率㊂另外,在还原过程中,碱金属元素会逐渐构成新的碱金属硅铝酸盐㊂因析晶存在较高难度,所以会形成大量的超显微集晶(微晶集合体)㊂在还原反应的影响下,这种集晶会持续晶化,随着温度的提升,晶化程度也越高,使得其结构逐渐疏松,导致烧结矿及球团矿的低温还原粉化率不断提升㊂除此之外,碱金属还会使得烧结矿及球团矿的软熔温度持续增高,从而拉长软熔温度间隔㊂1.2碱金属对焦炭的危害在高炉冶炼过程中,K,Na,Zn 等有害元素会不断聚集,从而影响焦炭的强度㊂碱金属首先会覆盖住焦炭的气孔,而后慢慢扩展至焦炭内部的基质㊂焦炭长时间处于碱蒸气中,便会吸引更多的碱金属覆盖,处于焦炭基质部分的碱金属会逐渐深入到石墨晶体中,从而对原有层状结构造成破坏,使得焦炭出现裂痕,严重时还会裂开㊂由于受到碱金属的影响,焦炭的反应性会大幅提升,由此降低焦炭强度,通过对不同碱量条件下的焦炭反应性进行测量,观察其反应后的强度大小,可以得知随着钾㊁钠浓度的提升,焦炭反应性便会越大㊂这种反映会使气孔壁持续变薄,随之强度快速下降,出现大量的碎焦和焦粉,影响高炉透气性,阻碍高炉的有效生产㊂1.3碱金属对炉墙的危害基于碱金属对炉衬的蚀损机理能够得知,炉内的碱蒸气会呈现以下反应:2R +CO =R 2+C,形成的R 2O 与碳一起进入砖缝中,或覆盖于砖衬气孔中㊂另外,K 2O 和煤气中的CO 发生反应,形成K 2CO 2(熔点表现为910ħ,当存在Na 2CO 3时,熔点表现为700ħ),由于受到沉积作用及反应生成物的影响,炉体砖衬会形成内应力,从而导致炉体砖衬强度下降,出现砖衬疏松的情况㊂同时,在煤气流作用等的影响下,砖衬会不断脱落㊂因铅的不断渗透与覆盖,使得砖衬不断膨胀,最终使得高炉炉底出现裂缝,炉底板逐渐上翘㊂2防治碱金属对高炉冶炼危害的措施2.1控制入炉原料,防止循环富集基于高炉碱金属的来源来看,烧结是最容易带入的㊂因此,需对烧结矿配料结构进行相应的调整,对含有较多碱金属的矿粉减少使用量㊂针对新使用的矿粉实施详细的检测,若发现其含有大量的碱金属,则停止使用或限制使用,从而有效控制碱金属的入炉量㊂另外,以结矿配料实际状况为基础,针对碱金属在高炉与烧结矿之间的循环情况实施详细的对比,将大多数高炉除尘灰停配,甚至将烧结电场除尘灰全部停配,以避免其持续富集㊂2.2控制炉渣碱度,提高排碱率炉渣属于高炉排出碱金属的主要路径,其中含有的碱金属大约占到入炉碱金属总含量的90%,对于炉渣排碱,主要可以从以下几个方面着手:(1)将炉温保持在一定额度,在炉渣碱度的持续降低下,高炉的排碱能力会不断提升;(2)在脱硫正常的情况下,维持一定的渣碱度,减少生铁含硅量,能够使高炉的排碱能力得到有效提升;(3)提高渣中MgO(8%-12%)的质量分数,尤其是Al 2O 3质量分数(15%-18%),抑制K 2O 及Na 2O 的活跃程度,以此使高炉的排碱能力得到提升㊂2.3提高透气性,监控风口角度2.3.1改善料柱透气性过量的碱金属入炉会使得炉料透气性降低,所以需从以下几个方面着手,提高其透气性:①把握好上料筛分工作,避免大量的矿焦粉末进入炉中㊂②布料过程中,减少矿石㊁焦炭的批重,缩减角差及环数,确保中心和边缘的焦炭比重是合理的,从而优化煤气流㊂其中,通过十字测温,中心煤气流保持高于600ħ的温度,边缘煤气流保持200-300ħ的温度,通过提升冶炼强度的方式,来避免碱金属的大量富集㊂2.3.2注意监控风口角度需提升炉前出铁速度,防止因出铁不净所导致的憋压憋风现象,推动冶炼工作的顺利进行,避免碱还原富集,提高炉的排碱能力㊂除此之外,随着碱金属在炉内的不断富集,风口小套会不断上移,导致进风角度发生变化㊂因此,在采取排碱措施的同时,须对风口大中小套的角度进行定期的调整,利用休风机会,将变形上翘的风口小套全部替换掉,实现及时发现㊁及时调整㊂3结论本文通过详细探讨碱金属对高炉冶炼的危害,提出了防治碱金属对高炉冶炼危害的相应措施,对于延长高炉使用寿命,提升经济效益有着一定的促进作用㊂总的来说,需加强对碱金属危害的研究,以此制定明确的管理方案与标准,尽可能减少碱金属对高炉冶炼所造成的不利影响,从而为高炉长寿奠定良好基础㊂参考文献:[1]王冲,谢冬,冯帅,等.碱金属对高炉原料冶金性能的影响[J ].钢铁研究,2017,45(1):6-9.[2]王波,黄帮福,郗家俊.低品位矿高炉碱金属行为研究[J ].昆明冶金高等专科学校学报,2017,33(3):1-7.[3]廖寻志,范涵汝.高碱金属条件下高炉操作实践[J ].工程技术:引文版,2016(1):272.822理论研究科技风2018年6月。

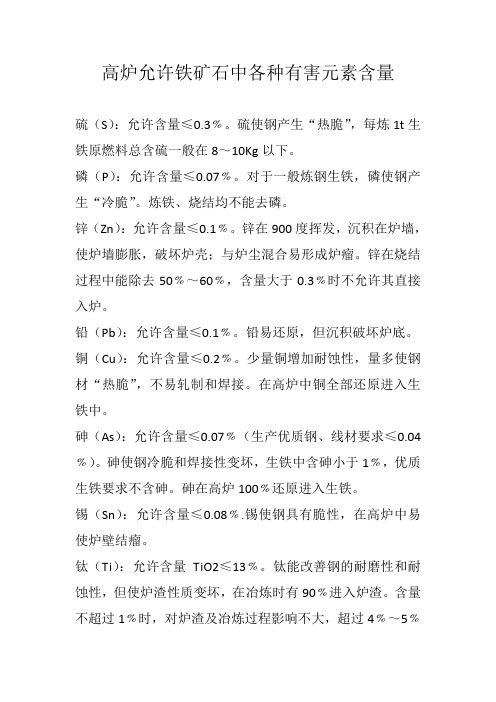

高炉允许铁矿石中各种有害元素含量

硫(S):允许含量≤0.3﹪。

硫使钢产生“热脆”,每炼1t生铁原燃料总含硫一般在8~10Kg以下。

磷(P):允许含量≤0.07﹪。

对于一般炼钢生铁,磷使钢产生“冷脆”。

炼铁、烧结均不能去磷。

锌(Zn):允许含量≤0.1﹪。

锌在900度挥发,沉积在炉墙,使炉墙膨胀,破坏炉壳;与炉尘混合易形成炉瘤。

锌在烧结过程中能除去50﹪~60﹪,含量大于0.3﹪时不允许其直接入炉。

铅(Pb):允许含量≤0.1﹪。

铅易还原,但沉积破坏炉底。

铜(Cu):允许含量≤0.2﹪。

少量铜增加耐蚀性,量多使钢材“热脆”,不易轧制和焊接。

在高炉中铜全部还原进入生铁中。

砷(As):允许含量≤0.07﹪(生产优质钢、线材要求≤0.04﹪)。

砷使钢冷脆和焊接性变坏,生铁中含砷小于1﹪,优质生铁要求不含砷。

砷在高炉100﹪还原进入生铁。

锡(Sn):允许含量≤0.08﹪.锡使钢具有脆性,在高炉中易使炉壁结瘤。

钛(Ti):允许含量TiO2≤13﹪。

钛能改善钢的耐磨性和耐蚀性,但使炉渣性质变坏,在冶炼时有90﹪进入炉渣。

含量不超过1﹪时,对炉渣及冶炼过程影响不大,超过4﹪~5﹪

时,使炉渣性质变坏,易结炉瘤。

氟(F):允许含量≤2.5﹪。

烧结过程可脱除部分氟。

碱金属(K2O+Na2O):允许含量≤0.2﹪~0.5﹪。

碱金属含量高会使炉身部位结瘤、风口烧坏、焦炭粉化、经常悬料、焦比增高、产量降低。

15Metallurgical smelting冶金冶炼高炉冶炼中碱金属的危害及防治研究柳 园(甘肃酒钢炼铁厂,甘肃 嘉峪关 735100)摘 要:在高炉冶炼中,会将各类冶炼原料加入,而这些材料中往往掺杂了碱金属。

随着原料的增加,相应的也会增加碱金属富集量,进而对高炉冶炼成效构成影响,同时还会危害高炉本身安全运行。

基于此,本文在分析高炉冶炼中碱金属化学反应的基础上,剖析了碱金属的危害,同时简单介绍了碱金属危害高炉冶炼的策略,以供参考。

关键词:高炉冶炼;碱金属;危害;防治中图分类号:TF54 文献标识码:A 文章编号:11-5004(2021)05-0015-2 收稿日期:2021-03作者简介:柳园,男,生于1987年,汉族,甘肃金塔人,本科,助理工程师,研究方向:高炉冶炼(高炉工长)。

高炉冶炼中,即便原料中含有很少的碱金属,但是因不断循环富集的缘故导致炉内会逐渐富集大量碱金属,会对冶炼及高炉本身构成影响和危害。

绿色可持续发展背景下钢铁行业面临了较大的降成本压力,有个别企业为了提高经济效益、减少成本投入而引入了劣质料、经济料,加上大量回用各类尘泥固废杂料,大幅提高了炉内进入的碱金属含量,从而危害了高炉冶炼及其本身。

为了保障高炉冶炼效果、达成平稳生产的目的,有必要研究碱金属的危害及防治策略。

1 高炉冶炼中碱金属的化学反应高炉冶炼中,碱金属循环富集规律基本上一致于普通矿冶炼,是随着炉内铁矿石等原料的加入而进入的,同时原料中存在的碱金属往往为硅酸盐形式,高炉内高温作用下会导致碱金属产生化学反应。

而高炉内以硅酸盐形式存在的碱金属化学反应通常由两个过程组成,在炉底高温区与碳元素(具备还原性)发生反应后,会有钾、钠等碱金属生成[1]。

高温作用下,碱金属会气化且与鼓入炉内的气体间会有反应产生,同时会有碱金属硅酸盐、氮化物等物质生成。

处于上升过程的此类物质,会被具有吸附性的炭灰吸收一部分并转入高炉残渣内,含有碱金属的一部分气体会在高温蒸汽的作用下向炉外排出,剩余的会被高炉内壁所吸附。

碱金属对原燃料的影响1恶化焦炭冶金性能。

碱金属首先吸附在焦炭的气孔,而后逐渐向焦炭内部的基质扩散,随着焦炭在碱蒸汽内暴露时间的延长,碱金属的吸附量逐渐增多。

向焦炭基质部分扩散的碱金属会侵蚀到石墨晶体内部,破坏了原有的层状结构,产生层间化合物。

当生成层间化合物时,会产生比较大的体积膨胀,导致焦炭强度下降,块度减小,产生较多碎焦和粉末。

不同碱量条件下测定的焦炭反应性及反应后强度结果表明,加入钾、钠浓度增加后,焦炭的反应性增加,而且钾、钠浓度越高,反应性越大。

这说明钾、钠对焦炭的碳溶反应起正催化作用,而且钾的催化作用高于钠。

有关资料测定表明焦炭含K2O量每增加1%,反应性增加8%,焦炭反应后强度降低9.2%。

同时,高炉冶炼统计表明,碱负荷每增加1kg/t,焦比平均上升18.75kg/t。

2碱金属对烧结矿的影响2.1碱金属对还原性的影响烧结矿的还原度均随烧结矿含碱量(K2O)的增高而提高,但随着含碱量的进一步增加,烧结矿的还原度提高幅度较小。

碱金属能促进烧结矿还原的原因:一是碱金属对还原反应的催化作用,二是碱金属能增加烧结矿的气孔率。

.2.2碱金属对还原粉化率的影响碱金属使烧结矿中温还原粉化率倍增的原因是:一是在还原过程中,碱金属会进入氧化铁的晶格。

当还原到FeO时,碱金属大量进入FeO晶格,由于碱金属对还原反应的催化作用,使该区域的金属铁晶体生长较快,在相界面上产生应力,当应力积累到一定程度,便产生大量的裂纹,导致粉化率升高;二是在还原过程中会发生含钾矿物中钾元素的迁出与再集中,迁出的钾(或游离的钾)与硅铝等元素结合,生成钾铝硅酸盐,由于析晶困难,往往形成一些超显微的结晶,晶化愈强,结构也会更加疏松。

2.3碱金属对烧结矿软熔性能的影响烧结矿少量碱金属可以提高烧结矿的软熔温度,使软熔带下移,但是碱金属含量过多时,会使软熔带温度区间变宽而不利于高炉冶炼。

3碱金属对球团矿的影响碱金属是球团矿产生异常膨胀的重要原因。

区分和控制钾、钠对高炉冶炼的不利影响碱金属对高炉冶炼的危害已久,国内外很多钢铁企业的高炉都遭受碱金属的危害。

研究表明高炉内循环富集的碱金属会催化焦炭的气化反应、加剧烧结矿还原粉化、引起球团矿异常膨胀、破坏高炉内衬,最终导致料柱透气渗液性下降,煤气流分布失调,给高炉的长寿高效带来不利的影响。

限制入炉碱金属负荷是防治碱金属的重要手段。

但是,由于缺乏对碱金属危害程度量化的判断方法,大多钢铁企业只能依据自身的冶炼实践及经验制定碱金属入炉负荷的上限。

通过调研可知,国内外不同钢铁企业制定的碱负荷上限值从2.5kg/t到12kg/t,差别较大,这就使得在目前国内原料条件波动、冶炼操作变化的情况下制定具体高炉的碱金属入炉上限难以借鉴。

很多钢铁企业虽深知碱金属的危害,但由于难以有效判断高炉的碱金属入炉负荷是否超限,往往无法“防患于未然”,在碱金属的富集严重影响炉况后才被动地做出调整。

此为,在制定入炉碱金属上限时,大多未区分钾钠的不同影响,入炉上限都是以钾钠的总量作为标准。

存在上述问题的主要原因可能是:1.尚未明确高炉内碱金属富集最严重的区域在哪里?2.在碱金属最严重的区域碱金属的危害和破坏对象是什么?3.碱金属危害程度和入炉负荷存在着什么关系?4.钾、钠对高炉冶炼是否存在不同的影响?一、国内外高炉碱金属富集情况国内外对碱金属在高炉内的富集情况进行调研的方法主要有三种,一是对实验高炉内不同区域的碱金属富集量进行分析;二是在实际高炉停炉解剖或大修时不同位置进行取样化验;三是通过对运行中高炉进行风口焦取样分析炉缸内碱金属分布。

通过整理分析日本高炉、宝钢、首钢、武钢、包钢等钢铁企业的高炉碱金属富集调研结果,可以发现基本存在着以下规律。

1.软熔带是碱金属最富集的区域。

碱金属自炉身以下最富集才开始明显增多,软熔带为碱富集最严重区间,软熔带下缘碱富集量达最大。

如首钢高炉调研发现,块状带碱金属含量仅为入炉前的2.1倍、软熔带为8.5倍、软熔带下缘为13.1倍、滴落带为4.8倍。

首钢京唐公司高炉有害元素分布与控制I. 导论A. 研究背景与意义B. 研究目的与方法C. 文章结构II. 高炉焦炭中有害元素分布与控制A. 高炉焦炭中的有害元素含量及来源B. 高炉焦炭中有害元素的影响C. 高炉焦炭中有害元素控制的方法III. 铁矿石中有害元素分布与控制A. 铁矿石中的有害元素含量及来源B. 铁矿石中有害元素的影响C. 铁矿石中有害元素控制的方法IV. 高炉渣中有害元素分布与控制A. 高炉渣中的有害元素含量及来源B. 高炉渣中有害元素的影响C. 高炉渣中有害元素控制的方法V. 高炉烟气中有害元素分布与控制A. 高炉烟气中的有害元素含量及来源B. 高炉烟气中有害元素的影响C. 高炉烟气中有害元素控制的方法VI. 结论与展望A. 结论总结B. 下一步研究方向注:此提纲仅供参考,可以根据具体情况进行修改和完善。

I.导论A. 研究背景与意义高炉是钢铁生产的核心设备,不仅直接决定钢铁生产的效益和质量,也是造成环境污染的主要来源之一。

高炉生产过程中会产生大量有害元素,如重金属、多环芳烃、氮氧化物等,对环境和人体健康造成不同程度的影响。

因此,研究高炉有害元素分布与控制对于保障工人健康、减少环境污染、提高钢铁生产效益具有重要意义。

首钢京唐公司是中国钢铁行业的重要生产基地,拥有世界一流的高炉设备和先进的环境治理技术。

本文以首钢京唐公司高炉为研究对象,系统研究高炉中有害元素的分布规律和控制方法,旨在为其他钢铁企业提供参考和借鉴,为环保事业做出贡献。

B. 研究目的与方法本文旨在研究首钢京唐公司高炉中有害元素的分布规律和控制方法,具体包括高炉焦炭、铁矿石、高炉渣和烟气等四个方面。

通过对高炉生产中这四个环节的样品采集和分析,研究有害元素在高炉各个环节中的分布规律及其来源,并提出相应的控制方法和技术措施。

本文采用实地调研与采样、原位分析、实验室分析和文献资料分析等方法,将采集的样品进行多种单一和综合的物理、化学和生物学分析,得出高炉中有害元素的分布规律和控制方法。

第一章 高炉炼铁生产原料1、假象赤铁矿:自然界中,由于受到氧化作用,磁铁矿容易被氧化成赤铁矿,但是仍然保留着磁铁矿石的结晶形态。

2、渣中32O Al 的影响:过高的32O Al 会使得渣的熔点升高,从而导致炉渣的过热度减小,流动性变差,一般高炉渣的32O Al 在15-20%之间。

3、自熔性矿石:当矿石中碱性氧化物之和与酸性氧化物之和的比值同渣中这个比值相近时,高炉冶炼可以不加熔剂,渣量大大减少,对高炉冶炼很有利。

4、矿石中的有害元素:Cu As P S 、、、易还原进入生铁;F Pb Z Na K 、、、、n 虽不能进入生铁,但对高炉炉衬起破坏作用,或在高炉循环富集,严重时造成结瘤事故,或污染环境。

5、矿石中的有益元素:Nb Ti V Ni Cr Mn 、、、、、以及稀土元素。

6、烧结过程可以使用的原料:富矿粉,高炉炉尘,转炉炉尘,轧钢皮,铁屑硫酸渣等其他钢铁及化工工业的若干废料。

7、烧结过程的自蓄热:抽入的空气首先要穿过烧结矿层,而烧结矿层中已无燃料的燃烧,所以被抽入的空气冷却,发生熔融矿物的结晶和新相形成的过程,并将自身的热量传递给空气,使空气温度身高。

自蓄热现象的一个特点就是随着烧结层的下移,料层温度的最高值逐渐提高。

8、烧结过程负压的变化规律:先升高,后降低。

升高是因为在烧结的初期,未烧结的料层相对较厚以及过湿层的存在,使得料层总体透气性越来越差;随着烧结层厚度的增加,烧结层多孔的特点又使得透气性越来越好,负压也就降低。

9、烧结机还有一个返矿进行铺底料的机器配合布料机一起进行整个布料的进行。

10、烧结过程可以概括为固相反应——> 液相生成——>冷凝固结,这三个过程其实说明了两点,一是整个过程的顺序性,二是不同的过程对应了不同的位置。

11、烧结过程中干燥、预热层的反应特点:干燥层主要完成水分的蒸发,预热层水分蒸发已经基本没有,碳酸盐,硫酸盐的分解,以及磁铁矿的局部氧化,此外还有为液相生成作铺垫的固相反应。

立志当早,存高远

有害元素对高炉冶炼的影响

有害元素通常指硫(S)、磷(P)、钾(K)、钠(Na)、铅(Pb)、Zn(锌)、As(砷)、Cu。

通常高炉冶炼对铁矿石要求如下:

Pb 小于0.1%、Zn 小于0.1%、As 小于0.07%、Cu 小于0.2%、

K2O+Na2O≤0.25%。

硫(S):硫对钢材是最为有害的成份,它使钢材产生热脆性。

铁矿石中硫含量高,高炉脱硫成本增大,所以入炉铁矿石含硫愈少愈好。

磷(P):磷对钢材来说也是常见有害元素之一,它使钢材产生冷脆性。

铁矿石中的磷,在高炉冶炼时100%进入生铁,烧结也不能脱磷,控制生铁含磷量主要是靠控制铁矿石含磷量。

脱磷只能通过炼钢来进行,增加了炼钢的脱磷成本。

因此,铁矿石含磷越低越好。

碱金属:碱金属主要有钾和钠。

钾、钠对高炉的影响不是正比例性质,高炉本身有一定的排碱能力,碱金属在控制范围内对高炉影响不大。

但是入炉铁矿石碱金属含量太多,超过高炉排碱能力,就会形成碱金属富集,导致高炉中上部炉料碱金属含量大大超过入炉料原始水平。

铁矿石含有较多的碱金属极易造成软化温度降低,软熔带上移,不利于发展间接还原,造成焦比升高。

球团含有碱金属会造成球团异常膨胀引起严重粉化,恶化料柱透气性。

碱金属对焦炭性能破坏也很严重。

另外,高炉中上部碱金属化合物黏附在炉墙上,促使炉墙结厚、结瘤并破坏砖衬。

因此,铁矿石含碱金属越低越好。

铅(Pb):铅在高炉中几乎全部被还原,由于密度高达11.34t∕m³,故沉于死铁层之下,易破坏炉底砖缝,有可能会造成炉底烧穿。

锌(Zn):锌很容易气化,锌蒸汽容易进入砖缝,氧化成为ZnO 后膨胀,破坏炉身上部耐火砖衬。