A型喷油泵及调速器的分解

- 格式:doc

- 大小:556.42 KB

- 文档页数:12

配A型泵的6105Q2柴油机调速系统动态过程分析第1l卷第3期l989年9月武汉工学院JOURNALoFWUHANINS1椰TEoFTECHNOLoGYV olI1怕3SeOt1989配A型泵的6105Q2柴油机调速系统动态过程分析汪海清道克森董敬(车工程系)摘要本文以柴油机,谓速器,喷抽泵为三个独立部件,建立了柴油机诃速系统数学模型,并通过试验验证了该模型的正确性.在此基础上.用计算机仿真的方法.着重分析了喷油泵柱塞直径,柱塞螺旋1匾角等七个主要参数对柴油机调速系统动态过程的影响.塌后.本文对如何改善动态过程性能指标提出了一些新见解.关键词:柴油机调速系统;动态过程1数学模型的建立本文的研究对象为:湖南省动力机厂生产的型号为6105Q2的车用柴油机配衡阳气车配件厂生产的型号为BH6A85XYSZS喷油泵,TQ200/1000ARSV调速器,以及负荷为湘西仪表厂生产的SG250水力测功机所组成的柴油机调运系统.方桎图如图1所示.稿件收到日期:1988年2月5日图1柴油机谓速系统方框图40?武汉工学院据圈1可知,当以增量形式列出各部件微分方程后,再化成无量纲形式,得哥~经微分方程诃逮器:2"r/+Tr/+T=,:柴油机及负载:T】+T2=口~T32喷油泵:K一(3j(1)~(3)式中各符号意义如下:r,口一感应元件时间,(S)r一缓冲时问,(S)r,n一无量纲值r,1一柴油机本体时间,(s),,一柴油机自平衡系数一无量纲系数一无得纲系数一调速嚣滑套无量纲位移增量p一柴油机曲轴无量纲角速度增量一无量纲的耗能装置调整变化(负荷变化)Q一柴油机无量纲循环供油量增量对方程(1)~(3)式取拉氏变换并考虑到初始条件为零分方程如下:(r,:'+r,+r,Ⅱ)玎)=)(+T2))=)一T3)K'O)一,zCs)得到以拉氏变换形式表示的微(4)(5)(6)上面方程(5)是没有考虑喷油泵供油量变化到柴油机输出扭矩发生变化之问的时间延迟的影响的.由经验公式m可知,=筹+(6为柴油机每转发火缸数,为平0nⅡ'自一…~一….衡点转速),考虑到这~影响时,(5)式应写成:(_+)(s):q(s)e1乙(s)1(7)式为非线性微分方程,给求解带来了困难.但固f一般很小,只有零点零几秒,一11m…瓦1十T+T+f+…故用代替是可以的,其误差非常小.消去中问变量玑q.便得到9与之间的关系式如下:(4+3'+j+】S+.4o))=一(3+2+BIS+0))㈣式中各系数为:4K1T】r,:T】=K.T1T:+K(r,2T:+r,1T)fA:=Kq(r,2T:+r,1Tt)+Kq(r,2Tt+r,oT1)I=Kq(.T】+r,2Tt)+K口T.TAol+K日TT2配型泵的61o5Q2柴油机调速系统动态过程分析?41(8)式即为柴油机调述系统的数学模型.当已知外界负荷扰动形式()后,就可由(8) 式解出柴油机曲轴角速度的响应()求拉氏反变换后即得(f).亦即为柴油机角速度无量纲增量的飞升盐线.2数学模型的验证为了证实上面建立的数学模型的正确性,需做以下工厂工作:首先,当柴宁由机在稳定情况下运行时,给柴油机一个外界负荷扰动0fs),用仪器记录下柴油机转速变化过程.然后将)代/v(8)式解出(,拉氏反变换后求得游试验结果与计算结果进行比较,如果两者能较好地相符,那么说明(8)式所表示的数学模型是正确的.据此数学模型,可对柴油机调遮系统动态过程作进一步分析.当柴油机在平衡工况(n0:18O0rpm,Me=370Nm,Ne:69.85KW)下稳定工作时,由计算和试验可得出系数(9)式.代人(8)式得到化简后柴油机转速增量与负荷调整增量问的用环传递函数如下:G();—一1.497T±(10)lj+23473s+314571在上述平衡条件下,给水力测功机出水阀门执行电机~个阶跃电信号,将阀门突然打开,用SC16型光线示渡器记录下出水阿开度出水压力阻力矩和转速飞升曲线.得到了图2所示结果.从图2可以看出,执行电机能够在0.1秒内将出水阀门开启到全开位置,但出水压力变化速度要慢,滞后于出水阔开度变化,且需经t=1.1秒左右才能达到新的稳定水压03bar.阻力矩变化与出水压力变化同步.柴油机转速飞升曲线没有超调,过渣过程时间也等于1.1秒左右.稳定讽速率为:×1oo%=x10o‰-9_.对图2所示的出力压力变化(即负荷调整变化)形式.在0<t<tn秒内,出水压力表达式为:日=2.O+f0.3-2.0)/1.1t=2.0~1.545tfbar)△==2.0—1.545t一2.0=一1.545t'(bar)f=△日/H0=一1.545t/2.0=一O.7725t现定义函数='t≥0t<0式p为匀LL以(1Ckjrr++『『『『『『IIII1I1{3_._0口口日口42武汉工学院为标定开度图2突卸负荷试验曲线I:计算曲线Ⅱ:实铡曲线那么,在o<t<一时闻内,出水压力增量变达式,即外界负荷扰动形式(£)可表示0)=)一—f)或):)一e….)其中加)=一O7725?l/将(s)代人(io)式.得(5),取拉氏反变换得(t).先睁f(s)代人(10)式,得,(I.156丁一.{+23.473S+3I457l拉氏反变换得』f)一0.(]028+0.0873t+0.(]049e一"sin(133t+0.611)有了(14)式,(£)可表示为:(11)rI2)fl31(14)配A型泵的6105Q2柴油机调速系统动态过程分析?43f)0≤t<r=1,ls'l,(r)一,"一fo)r≥zo=1.1s柴油机转速飞升曲线可表示为:n(t)』1+(r)]=180011+()】(rpm)f计算的转速飞升曲线如图2上虚线所示.可以看出,它与试验曲线较为吻合.过渡过程时间为1.1秒,没有超调,稳态调速率; x100%55%稳态谰速率误差为×100%26%产生误差的原因主要有三方面:a)在列写柴油机滔速系统数学模型时做过一些假设,使之能用线性傲分方程述,它不能完全真实地反映调速过程,即存在模型误差.但此项误差很小.实际上立任何系统的数学模型都会或多或少地做些假设,只要它能反映事物的本质,且能控制在允许范围内,那么建立的数学模型就是有实用价值的.b),由试验和计算所得到的线性微分方程的系数有误差,这可能还是造成误差的方面.减小系数误差可望提高计算结果的准确性.c),该数学模型是在小扰动的前提下推导出来的,用它来描述小扰动条件下的过程是可以的.但现在描述的是大扰动条件下的过渡过程,不可避免会产生误差.总之,计算结果与试验结果能较好地相符.重复试验的结果一致.证明本文建.学模型是正确的.3计算机仿真结果及其分析)~-一.-一Bo当考察突卸负荷.r=一』rfJ1下柴油机调速系统动态过程时.(17)式戚为+Adq~(1).oo3/Ao2/A4一A3/A4'.'-oBI/A'一A2/A4'0一A3/A4'o.44.武汉工学院要了解某个参数对动态过程的影响,可取不同值,由电子计算机用龙格一库塔法求解08)式,即得各参数下的动态过程(c).这就是计算机仿真.对柴油机来讲,突卸负荷是一种最严重的外界负荷扰动,车用柴油机出现这种情况的并不多.但是,在突卸负荷时,如果柴油机词速系统能够正常工作,过渡过程性能指标能满足要求的话,那么在其它负荷扰动情况下沉速系统一定能正常工作.实际上,对某系统的动态过程性能指标进行评价时,都是以阶跃扰动来作为输入信号的.图3~图9示出了喷油泵柱塞直径d,柱塞螺旋倾角,延迟时间,柴油机及水力泓功机总的转动惯量J,柴油机自稳系数F,喷油泵及调速器粘性阻尼系数,诵速器稳定性因素R七个主要因素对调速过程影响的计算机仿真曲线.通过对图3~图9的分析,可得如下结论:1)文中讨论的七个主要参数对柴油机调速系统的动态过程都有影响,但影响程度不同.2)对柴油机调速系统稳态调速率影响较大的因素有d,F.和R.当d,,F.越太.或R越小时.稳态调速率越小.图3柱塞直径d对调速过程的影响①d=75@d85@d一10.0@d一12.0图4柱塞螺旋倾角对诃速过程的影响0d一8@d=12167.@d一16.@d一20图5时间延迟t对河速过程的影响0f—O200s@f—O.019s@;O000sO5O505珊Ⅲ…"oⅢ洲"o配型泵的61o5Q2柴油机调速系统动态过程分析-45-31对柴油机调速系统动态过程影口向较大的因素有fJ,fR.当f{越大,或J越小时,瞬态调速率越大,过渡过程时间越长.R大时动态过程无超调,小时有超调,过渡过程时间拉长.dF对动态过程也有影响,但相对来说影响小些.4)瞬时调速率,过渡过程时间,稳态调速率是互为影响的,而有时是互相矛盾的,因此分析,设计调速系统时应根据实际需要对三者进行综合考虑.5)理论分析结果与实际情况的符合程度取决于数学模型的正确性式(9)所示系数的准确性以及扰动作用的强烈程度.21.0l7.5j4.0l0.57.03.5(t)XIO0巨图6转动惯量J对河逮过程的影响①J=05kg-m@J=l_284-1TL③J=1.8?m@J一2.4?m图8牯阻系数对调速过程的影响①:10.004)N-s/cm@=2.546N?s/crft0=4000N?s/cm④=1.500N?s/cm日7柴油机自稳系数Fp对调速过程的影响@一It)000Nm-s@F—一5.000Nm?s@F口:--0554Nm?s0F口=5.000Nm?s图9调速器稳定性因素R对调速过程的影响①R=I5004)0N/cm@R:Ilo]96N/cm@R=60000N/cln0505O5O5砌枷㈨加"~帅㈨加.46?武汉工学院参考文献【苏1B.N.克鲁托夫着武国戒译.内燃机自动谪节.新时代出版桂.1986西安变通大学内燃机教研室编.内燃机原理.:匕京:中国农业机械出版社.1982 邵家骧.柴油机调速系统仿真与设计.中国内燃机学会首届学术年会论文,19845 叶纲宣,陈旃福.饵速系统饵节品质与液压诵速器质量.内燃机车.1984;(I1):22-27 ANANALYSISOFDYNAMICpROCESSOF6105Q2DIESEL SPEEDADJUSTINGSYSTEMEQUIPEDWITHA—PUMPWangHa曲ingDaoKesengDong.[ing (DepartmentofAutomobileEngineering)ABSrRACr Thispaperhasestablishedamathematicmodelofthedieselenginespeedadstingsys+ temonthebasisoftakingthedieselengine,governorandinjectionpumpasthreeiadcpcn. dentparts,andprovedthecorrect~essofthemathematicmodelwithexperiment.Itdis. Cussestheinfluenceofsevenmainparameterssuchastheplungerdiameter,theangleof helixoftheplungeretconthedynamicprocessofthedieselenginespeedadjustingsystem bymeansofthecomputersimulationLastly,thepaperputsforwardsomenewideasabout howtoimprovethepropertyindexofthedynamicprocesses.Keywords:dieselengine;speedadjustingsystem;dynamicprocess。

多缸直列式A型喷油泵的结构特点与技术检修摘要:喷油泵是柴油机的“心脏”,其工作的好坏直接影响柴油机的性能,应定期进行检修。

为了提高多缸直列式A型喷油泵的维修质量,本文对A型喷油泵的结构特点和检修要求做了详细的介绍。

0 引言A型喷油泵是国际上通用的一种系列产品,A型喷油泵有A型单体泵,主要用于小型柴油机上,是目前在我国中小型柴油机使用比较广泛的柱塞式喷油泵。

为了提高多缸直列式A型喷油泵的维修质量,我们在此对A型喷油泵的结构特点和检修要求做以介绍。

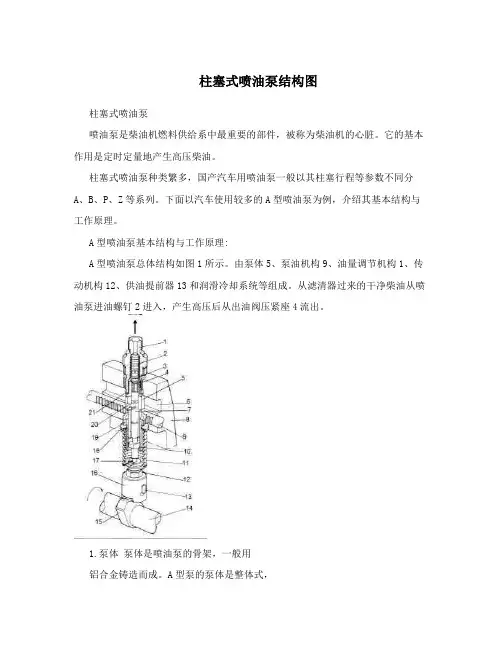

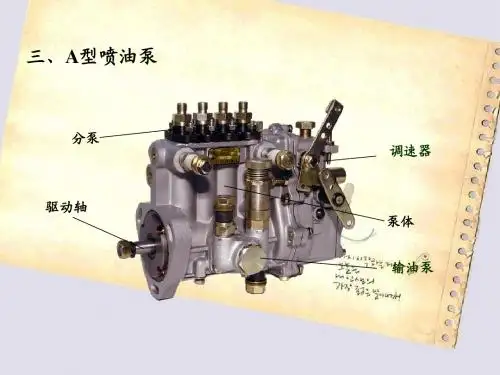

1 A型喷油泵的结构特点A型喷油泵结构如图1所示,它主要由喷油泵上体总成、喷油泵下体总成、柱塞偶件、喷油泵推杆总成、柱塞弹簧、出油阀偶件、调整垫块和凸轮轴等组成。

A型喷油泵泵体为整体式,由铝合金浇铸而成。

设有供检查的侧面窗口,泵体上部有纵向油道,与柱塞套外圆的油室相通,从输油泵、燃油滤清器来的柴油进人该油道后,再从柱塞套上的油孔进入各分泵的泵腔,油道的一端装有限压阀,多余的柴油流回输油泵进油口。

泵体上设有放气螺钉。

A型喷油泵的油量调节机构为齿圈齿杆式,该机构传动平稳,工作可靠。

调节齿圈与调节齿杆相啮合。

当移动调节齿杆时,调节齿杆可带动调节齿圈转动,齿圈连同套筒,带动柱塞相对于固定不动的柱塞套转动,来调节供油量的大小。

A型喷油泵总成是由柴油机正时齿轮室的油泵齿轮来驱动的。

安装形式有固定法兰和附加法兰联接,在柴油机上的安装位置分左机和右机,润滑方式分飞溅式和强制式。

2 A型泵分解(1)先拆掉调速器、提前器、冒烟限制器和输油泵,并打开喷油泵侧面的检查窗盖,为分解做好准备;(2)转动凸轮轴,每顶起一个挺柱至上止点,就用专用的“挺柱定位板”卡住挺柱的正时螺钉颈部,用6个定位板把所有挺柱都卡在上止点位置上;(3)放倒喷油泵,把泵体底面上对着6个挺柱的6个螺塞拧下来;(4)拆下提前器端的4只轴承盖板的紧固螺钉,从此端抽出凸轮轴;(5)用专用工具将挺柱托和挺柱夹从泵体底面的螺塞孔里拆出挺柱体总成;(6)用专用工具将柱塞托和柱塞夹拉出柱塞及其弹簧和弹簧座等,并将它们按顺序放在专用的器具里,不得弄混;(7)拧下出油阀紧帽,取出出油阀限制器、弹簧、垫圈和出油阀体,并将它们按顺序放在专用的器具里,与柱塞的顺序一一对应,不得弄混;(8)用专用工具从出油阀紧座螺孔中拉出出油阀座和O形橡胶圈;(9)从侧面检查窗口中取下带扇形齿轮的油量控制套筒,拧下齿条止动螺钉,抽出齿条;(10)喷油泵凸轮轴仍在泵体轴承中,一般不需拆卸。

A型喷油泵及调速器的分解喷油泵是柴油机最精密的总成,是柴油机的心脏。

喷油泵总成的许多部位都有铅封,在使用过程中不允许随意拆除、调整、分解。

只有经全面检查,确认其性能已经变坏,才能在喷油泵维修点进行修理。

分解前的准备:喷油泵总成的拆卸、清洁;选择合适的作业场所和各种通用装备、专用工具;了解待修理喷油泵的使用情况和技术状况,制订相应的维修方案。

分解作业注意事项:(1)根据维修作业所要求的分解程度的不同,掌握灵活的作业程序;(2)零件的摆放应整齐有序,边拆卸、边检查,边做好记号并放好;(3)重要调整部件应做好记号:(4)正确使用机具、工具。

1、A型泵的分解A型泵的分解步骤和方法如下:(1)将喷油泵清洗干净,放尽机油,固定在拆装架上。

(2)拆下检视窗盖板,正时器盖帽(见图5-37,以下同),取出正时销,拆下油底塞53(3)转动凸轮轴,使一缸的滚轮挺柱上升到最高位置。

将图5-57所示滚轮挺柱体托板插在滚轮挺柱体的正时螺钉与正时螺母之间,使滚轮与凸轮轴的凸轮脱离接触。

按上述方法支起各缸的滚轮挺柱总成。

垫片结构的滚轮挺柱采用销钉支承,使滚轮与凸轮脱开,如图5-58所示。

(4)拆下调速器后盖固定螺钉,将调速器后盖稍向后移并后倾适当的角度,然后拨开连接杆上的锁夹,使调节齿杆与连接杆脱离。

再用尖嘴钳取下起动弹簧,取下后盖总成。

(5)用专用工具拆下调速器飞锤支座固定螺母(见图5-59),用拉力器拆下飞锤支座总成,见图5-60。

(6)拆下凸轮轴前轴承盖48的固定螺栓,按图5-61所示取下前轴承盖。

然后拆下凸轮轴的中间支承,用木锤或铜棒从调速器一端敲击凸轮轴,将其连同轴承一起从泵体前端取出。

若轴承损坏需更换,可采用图5-62所示的方法,分别从凸轮轴和轴承座内取下轴承内外圈。

(7)将泵体检视窗一侧朝上放置。

将图5-63所示的工具从泵体下部的螺塞孔插入泵体内,使其前端的弹簧夹夹住滚轮,用力推动滚轮总成,进一步压缩柱塞弹簧,然后抽出这缸的滚轮挺柱体托板或销钉,逐渐放松柱塞弹簧,取出滚柱总成。

柱塞式喷油泵结构图柱塞式喷油泵喷油泵是柴油机燃料供给系中最重要的部件,被称为柴油机的心脏。

它的基本作用是定时定量地产生高压柴油。

柱塞式喷油泵种类繁多,国产汽车用喷油泵一般以其柱塞行程等参数不同分A、B、P、Z等系列。

下面以汽车使用较多的A型喷油泵为例,介绍其基本结构与工作原理。

A型喷油泵基本结构与工作原理:A型喷油泵总体结构如图1所示。

由泵体5、泵油机构9、油量调节机构1、传动机构12、供油提前器13和润滑冷却系统等组成。

从滤清器过来的干净柴油从喷油泵进油螺钉2进入,产生高压后从出油阀压紧座4流出。

1.泵体泵体是喷油泵的骨架,一般用铝合金铸造而成。

A型泵的泵体是整体式,泵体侧面开有窗口,以便修理时调整各缸的喷油量。

2.泵油机构泵油机构(图6-15)是喷油泵的核心,每缸有一组泵油机构,它主要由柱塞偶件(柱塞7和柱塞套5)、出油阀偶件(出油阀3和出油阀座4)、出油阀弹簧2、柱塞弹簧11等组成。

(1)柱塞偶件(图6-16)图6-15 喷油泵的泵油机柱塞偶件由柱塞5和柱塞套1组构1-出油阀压紧座 2-出油阀弹簧 3-出油阀 4-出成。

柱塞可在柱塞套内作往复运动,两油阀座 5-柱塞套 6-低压油腔 7-柱塞 8-喷油泵体 9-油量调节螺杆 10-油量调节套筒 11-柱者配合间隙极小,约在0.0018,塞弹簧 12-供油正时调节螺钉 13-定位滑块14-凸轮轴 15-凸轮 16-挺柱体部件 17-柱塞弹0.003mm,需经精密磨削加工或选配研簧下座 18-柱塞弹簧上座 19-齿圈 20-进回油孔 21-密封垫磨而成,故称它们为偶件。

使用中不允许互换,如有损坏,应成对更换。

同时要求所使用的柴油要高度清洁,多次过滤。

柱塞套被压紧在泵体上,在其上部开有进回油孔2,有的柱塞套进回油孔是分开的,柱塞套装入喷油泵体后,定位螺钉即插入此槽内,以保证正确的安装位置,并防止工作中柱塞套发生转动。

柱塞在柱塞套中作往复运动。

其上部圆柱面开有斜切槽4,并通过柱塞中心油道3与柱塞顶相通。

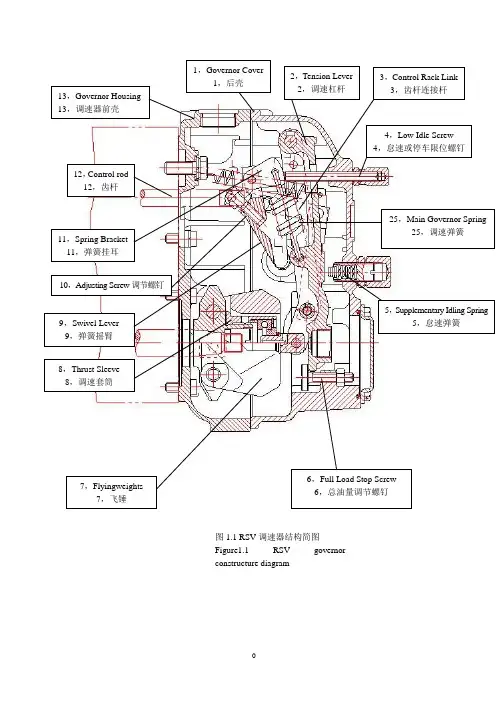

图1.1 RSV 调速器结构简图 Figure1.1 RSV governor constructure diagram图1.2 RSV调速器外形图Figure1.2 RSV governor outsidedrawing调整步骤如下:Regulation method:1,先将件14(高速限位螺栓)松1/4~1/2圈,使件15(调速手柄)向泵方向趴;Loose part 14(High speed stop screw)1/4~1/2 round ,making part15(Trottle lever)roatate unti-colockwise a little.2,此时调速手柄在最大油门位置,发动发动机,看发动机在标定点是否波动,同时复查高空转,如果满足要求,调整结束;Crank engine,make engine work at rated condition,check engin’s fluctuation ratio,also check high idle speed,if feed requirments,the regulation is stop.3,如果波动率改善但空转高,可将件5怠速弹簧向外松1/4~1/2圈,保证高空转和不游车。

If after regulation,engine’s fluctuation is ok ,but high idle speed not good, you can make part5(Supplementary Idling Spring) looser,just as screw the idle part unti-clokwise1/4~1/2 round,ensure high idle speed and have no speed fluctuation.4,如果调整高速限位螺钉调整后波动率没有改善,可将调速器后壳下部的小后盖拆开,拆开后,会有机油流出,没关系。

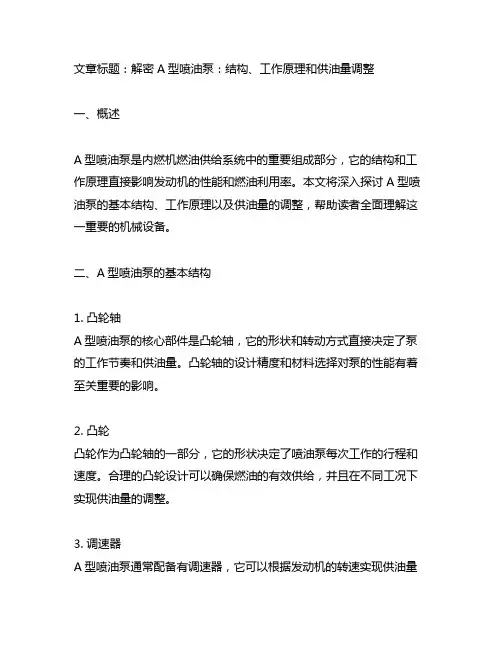

文章标题:解密A型喷油泵:结构、工作原理和供油量调整一、概述A型喷油泵是内燃机燃油供给系统中的重要组成部分,它的结构和工作原理直接影响发动机的性能和燃油利用率。

本文将深入探讨A型喷油泵的基本结构、工作原理以及供油量的调整,帮助读者全面理解这一重要的机械设备。

二、A型喷油泵的基本结构1. 凸轮轴A型喷油泵的核心部件是凸轮轴,它的形状和转动方式直接决定了泵的工作节奏和供油量。

凸轮轴的设计精度和材料选择对泵的性能有着至关重要的影响。

2. 凸轮凸轮作为凸轮轴的一部分,它的形状决定了喷油泵每次工作的行程和速度。

合理的凸轮设计可以确保燃油的有效供给,并且在不同工况下实现供油量的调整。

3. 调速器A型喷油泵通常配备有调速器,它可以根据发动机的转速实现供油量的自动调整,确保燃油的有效利用。

三、A型喷油泵的工作原理1. 进油行程当凸轮轴转动时,凸轮推动柱塞向上,从而使泵体内形成负压,燃油被吸入泵内。

2. 压油行程随着凸轮轴的继续转动,柱塞受到弹簧的压力向下运动,燃油被压缩并通过喷油嘴喷出。

3. 自动调速调速器根据发动机转速的变化,调整凸轮轴的旋转速度,确保发动机在不同转速下都能获得合适的供油量。

四、A型喷油泵供油量的调整供油量的调整主要通过以下方式实现:1. 调整凸轮通过改变凸轮的形状和尺寸,可以调整泵的工作行程和速度,从而改变供油量。

2. 调整调速器调速器可以根据信号控制凸轮轴的旋转速度,实现对供油量的精确调整。

3. 更换喷嘴更换喷嘴的孔径和结构可以直接影响燃油的喷射量,从而实现供油量的调整。

五、个人观点和理解A型喷油泵作为内燃机的关键部件,其结构和工作原理对发动机的性能和燃油利用率有着至关重要的影响。

在实际应用中,精准的供油量调整可以使发动机在不同工况下发挥出最佳的效能,同时减少燃油的浪费。

对A型喷油泵的深入理解和有效调整是提高发动机工作效率的关键。

六、总结本文对A型喷油泵的结构、工作原理和供油量调整进行了全面的解析,希望读者在阅读本文后能对该主题有更深入的理解。

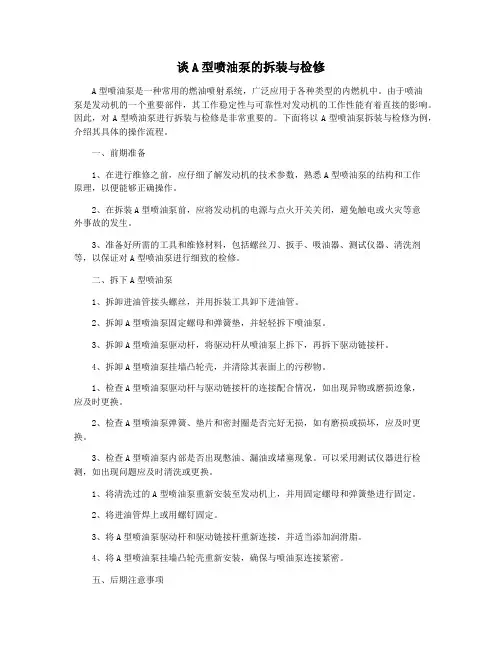

谈A型喷油泵的拆装与检修A型喷油泵是一种常用的燃油喷射系统,广泛应用于各种类型的内燃机中。

由于喷油泵是发动机的一个重要部件,其工作稳定性与可靠性对发动机的工作性能有着直接的影响。

因此,对A型喷油泵进行拆装与检修是非常重要的。

下面将以A型喷油泵拆装与检修为例,介绍其具体的操作流程。

一、前期准备1、在进行维修之前,应仔细了解发动机的技术参数,熟悉A型喷油泵的结构和工作原理,以便能够正确操作。

2、在拆装A型喷油泵前,应将发动机的电源与点火开关关闭,避免触电或火灾等意外事故的发生。

3、准备好所需的工具和维修材料,包括螺丝刀、扳手、吸油器、测试仪器、清洗剂等,以保证对A型喷油泵进行细致的检修。

二、拆下A型喷油泵1、拆卸进油管接头螺丝,并用拆装工具卸下进油管。

2、拆卸A型喷油泵固定螺母和弹簧垫,并轻轻拆下喷油泵。

3、拆卸A型喷油泵驱动杆,将驱动杆从喷油泵上拆下,再拆下驱动链接杆。

4、拆卸A型喷油泵挂墙凸轮壳,并清除其表面上的污秽物。

1、检查A型喷油泵驱动杆与驱动链接杆的连接配合情况,如出现异物或磨损迹象,应及时更换。

2、检查A型喷油泵弹簧、垫片和密封圈是否完好无损,如有磨损或损坏,应及时更换。

3、检查A型喷油泵内部是否出现憋油、漏油或堵塞现象。

可以采用测试仪器进行检测,如出现问题应及时清洗或更换。

1、将清洗过的A型喷油泵重新安装至发动机上,并用固定螺母和弹簧垫进行固定。

2、将进油管焊上或用螺钉固定。

3、将A型喷油泵驱动杆和驱动链接杆重新连接,并适当添加润滑脂。

4、将A型喷油泵挂墙凸轮壳重新安装,确保与喷油泵连接紧密。

五、后期注意事项1、在组装完毕后,应将发动机的电源和点火开关打开,进行试运行,确保喷油泵的工作状态正常。

2、定期对A型喷油泵进行维护和保养,及时更换部件以保证其稳定工作。

3、在运转过程中,注意观察A型喷油泵的工作状态,如出现异常情况,应及时停机检查处理。

通过以上步骤的拆装与检修,可以有效保障A型喷油泵的正常工作状态,提高发动机的工作效率。

谈A型喷油泵的拆装与检修A型喷油泵是柴油发动机中必不可少的重要零部件,它直接影响着发动机的工作效率和性能。

对A型喷油泵的拆装和检修工作显得尤为重要。

本文将从A型喷油泵的基本结构、拆装方法和检修要点等方面展开阐述,希望能为需要进行相关工作的读者提供一些参考和帮助。

一、A型喷油泵的基本结构A型喷油泵是柴油发动机中常见的喷油泵类型,它主要由供油泵体、凸轮轴、柱塞和喷油嘴等部件组成。

供油泵体是A型喷油泵的主体部件,凸轮轴通过传动装置驱动柱塞做往复运动,从而实现燃油的供给和喷射。

喷油嘴则负责将高压喷出的燃油雾化成细小的颗粒,进入发动机燃烧室进行混合燃烧。

二、A型喷油泵的拆装方法1. 拆卸准备工作在拆装A型喷油泵之前,首先需要进行准备工作。

包括清洗工作台和工具,关闭发动机相关开关,排除静电等。

要确认相关的技术资料和工具齐全,以及保证拆卸过程中的安全性。

2. 拆卸供油泵体拆卸供油泵体时,需要先将其固定在工作台上,拆除连接管路、电气连接器和泵体与发动机之间的螺栓。

在拆除过程中,要注意标记各个部件的位置和安装方向,方便后期拆卸。

还需要注意避免损坏A型喷油泵的密封面和连接螺纹。

3. 拆卸凸轮轴和柱塞拆卸凸轮轴和柱塞时,首先需要取下柱塞外壳,然后使用专用工具将柱塞从供油泵体上拔出。

在拆卸凸轮轴时,也要注意凸轮轴的安装方向和位置,避免损坏。

4. 拆卸喷油嘴拆卸喷油嘴时,需要先将其上的连接螺母拧下,然后取下喷油嘴。

在拆卸过程中,要注意避免破坏喷油嘴的密封面和喷油孔口。

三、A型喷油泵的检修要点1. 清洗和检查在拆卸A型喷油泵后,需要对其进行清洗和检查。

包括清除各个部件上的油泥和杂质,使用喷洗剂清洗供油泵体和凸轮轴等部件。

还需要检查各个部件的磨损情况和密封性能,确定是否需要更换。

2. 调整和组装在检修过程中,如果发现柱塞活塞和供油泵体之间的间隙不符合标准要求,需要进行相应的调整。

在组装A型喷油泵时,应根据相关的技术资料和标准要求,按照顺序进行组装,确保每个零部件的位置和安装方向正确无误。

柴油机喷油泵调速器的拆装与检修调速器在使用中是需要经常调整的部件,同时也是比较容易出现故障的一个部件。

为了及时排出喷油泵调速器的故障,我们必须对调速器有所了解,同时也要懂得在平时怎样进行检修。

一、喷油泵调速器结构及工作原理在调速齿轮上装着调速支架,支架上有6条径向长槽,装入6个调速钢球。

钢球可在槽内作径向移动。

发动机在某一负荷下工作,当将调速手柄固定后,曲轴正时齿轮带动调速齿轮旋转,调速支架又带着钢球旋转。

钢球旋转时产生离心力,离心力对调速滑盘产生轴向推力。

轴向推力与调速器弹簧力相平衡,调速杠杆处于某一位置呈静止状态,柴油机在某一转速下工作。

当负荷减小时,柴油机转速增加,钢球离心力也增大,调速钢球沿长槽向外移动,推动调速滑盘、推力轴承和调速杠杆短臂叉,使调速杠杆作顺时针转动,其长臂便拨动喷油泵的调节臂向内,使供油量减少,柴油机转速下降,直到钢球离心力和调速器弹簧力重新平衡时,供油量不再减少,柴油机恢复到原定转速范围内工作。

调速器就是这样根据外界负荷的变化,自动调节供油量以保持柴油机稳定的转速。

二、调速器的分解与装配注意事项1.在分解调速器之前,应先针对调速器的结构特点,对内部杆件或弹簧的位置、状态做些调整,以便安全作业。

如放松最高转速或怠速的调节螺钉等。

对分解后的调速器所有零件进行清洗、检查、修复后,才能重新装配使用。

2.在拆下调速器壳时,应注意不要使调速器壳盖左右扭曲,以免内部的连接杆件弯曲。

3. 将飞球总成固装到凸轮轴上时,其固定螺母要用转矩扳手以规定转矩拧紧。

4.在装复调速器时,所有的密封垫都应换用新的,并涂以密封胶。

在安装喷油泵和调速杠杆时,一定要将喷油泵调节臂球头嵌入调速杠杆的长臂拨叉槽中,否则会造成柴油机不能启动或发生“飞车”事故。

5.调速器检修后进行装复时,不要在钢球上涂抹黄油,以免引起调速器工作失灵,甚至产生“飞车”事故。

更换钢球时,钢球的规格必须相符,而且6个钢球应同时更换。

固定调速器用的圆锥销必须紧固。

a型柱塞式喷油泵的组成及各组成部分的功用

A型柱塞式喷油泵是常用于内燃机燃油供给系统中的一种高压油泵,

其结构主要由以下部分组成:

1. 泵壳

泵壳是A型柱塞式喷油泵的主要外壳,其作用是容纳泵体和各个油路、测量孔、调整阀等结构件,为整个装置提供支撑和保护。

2. 泵体

泵体是泵壳内的内部结构件,也是喷油泵的主体组成部分,包括油缸、压力腔、入油口、输油口等。

泵体由高硬度的材料制成,其内表面经

过抛光处理,以保证柱塞上下往复运动的顺畅性和稳定性。

3. 柱塞

柱塞是喷油泵的核心部件,其作用是通过高速上下往复运动,将进油

口的燃油压缩而产生高压力,最终通过输油口喷射到喷油嘴中。

柱塞

通常是由耐磨性、高强度材料制成,表面经过特殊处理,以提高其耐

磨性。

4. 定量调节器

定量调节器是喷油泵内的一种结构,其作用是控制喷出油量的大小并

维持其稳定性。

定量调节器通常分为手动、机械或电子等类型,通过

对定量调节器进行调节,可以实现喷油量的精确控制和调整。

5. 压力调节器

压力调节器是喷油泵的另一种重要组成部分,其作用是调节输出燃油

的压力以维持系统内的稳定性和高效性。

压力调节器通常采用机械或

电子调节方式,能够根据不同的工作条件和需求,灵活地调整输出压力。

综上所述,A型柱塞式喷油泵的主要组成部分包括泵壳、泵体、柱塞、定量调节器和压力调节器,每个组成部分都起到了关键的作用,通过

其协同工作从而实现高效稳定的燃油供给系统。

谈A型喷油泵的拆装与检修A型喷油泵是一种高压柱塞式燃油喷射泵,广泛应用于柴油发动机的燃油喷射系统中。

它由泵体、进油口、出油口、油压调节阀、送油泵、传动箱、调速器、把手等组成。

这些部件在长时间使用后,会出现磨损、疲劳等问题,需要进行拆装和检修。

1. 拆卸喷油泵首先,需要将汽车发动机熄火,并断开电池负极线连接。

然后,取下喷油泵的进油口管和出油口管,拆下泵身螺母,锁紧螺钉和调速器总成。

接下来,使用专用工具拆下传动箱,然后拆下电子调节器与干管。

最后,用5mm的六角扳手拆下油泵的薄油壳螺母,便可以将喷油泵从发动机上取下。

2. 检查喷油泵在拆卸下来的喷油泵上,需要对泵身、齿轮、转子、喷油嘴、弹簧、垫片等部分进行检查。

首先,检查泵体是否有裂纹、变形、漏油等情况。

然后,检查齿轮和转子是否磨损、变形或损坏。

接着,检查喷油嘴的喷油量和喷雾状态是否正常。

最后,检查弹簧和垫片是否有磨损和变形。

3. 更换磨损部件如果发现喷油泵的部件有磨损、变形或不能发挥正常的工作状态,就需要更换相应的零部件。

首先,更换磨损的齿轮和转子;其次,更换喷油嘴,确保喷油量和喷雾状态正常;最后,更换弹簧和垫片,以确保喷油泵正常工作。

4. 组装喷油泵在更换了磨损部件之后,需要将喷油泵组装起来。

首先,安装新的齿轮和转子,然后安装喷油嘴,确保喷油量和喷雾状态正常。

接着,安装弹簧和垫片,然后将调速器总成和传动箱安装回来。

随后,安装泵身螺母、锁紧螺钉和电子调节器与干管。

最后,安装进油口管和出油口管即可。

喷油泵和调速器的拆卸

下面以4135型柴油机B型喷油泵为例,介绍拆卸喷油泵和调速器的方法。

目前,拆卸喷油泵的方法一般有两种:一种是从泵体的上部进行拆卸,即先拆卸柱塞偶件法;另一种是从泵体的底部进行拆卸,即先拆卸凸轮轴法。

前一种方法适用于单独更换出油阀偶件或柱塞偶件的操作及总拆卸;后一种方法适用于单独更换凸轮轴的操作及总拆卸。

两种方法都能达到拆卸的目的。

1.柱

塞偶件拆

卸法

(1)用

开口扳手

拆卸出油

阀紧座夹

板,再用

套筒扳手

和快动扳手拆卸该分泵的出油阀紧座,取出出油阀弹簧,如图8-33和图8-34所示。

(2)用专用工具拆卸出油阀偶件,将出油阀座、密封圈和出油阀一起取出,如图8-35和图8-36所示。

(3)转动凸轮轴,使该分泵滚轮体的调整螺钉处于下止点位置,再用螺丝刀拆卸

柱塞弹簧下座,如图8-37所示。

(4)用“一”字螺丝刀拆出柱塞套定位螺钉,再用螺丝刀或钢丝顶起柱塞偶件,

然后用手捏住柱塞偶件头部连同柱塞套一起取出,如图8-38和图8-39所示。

(5)用手下压调节齿圈,并取出调节齿圈、柱塞弹簧,再取出滚轮体部件。

A型喷油泵及调速器的分解

喷油泵是柴油机最精密的总成,是柴油机的心脏。

喷油泵总成的许多部位都有铅封,在使用过程中不允许随意拆除、调整、分解。

只有经全面检查,确认其性能已经变坏,才能在喷油泵维修点进行修理。

分解前的准备:喷油泵总成的拆卸、清洁;选择合适的作业场所和各种通用装备、专用工具;了解待修理喷油泵的使用情况和技术状况,制订相应的维修方案。

分解作业注意事项:

(1)根据维修作业所要求的分解程度的不同,掌握灵活的作业程序;

(2)零件的摆放应整齐有序,边拆卸、边检查,边做好记号并放好;

(3)重要调整部件应做好记号:

(4)正确使用机具、工具。

1、A型泵的分解

A型泵的分解步骤和方法如下:

(1)将喷油泵清洗干净,放尽机油,固定在拆装架上。

(2)拆下检视窗盖板,正时器盖帽(见图5-37,以下同),取出正时销,拆下油底塞53

(3)转动凸轮轴,使一缸的滚轮挺柱上升到最高位置。

将图5-57所示滚轮挺柱体托板插在滚轮挺柱体的正时螺钉与正时螺母之间,使滚轮与凸轮轴的凸轮脱离接触。

按上述方法支起各缸的滚轮挺柱总成。

垫片结构的滚轮挺柱采用销钉支承,使滚轮与凸轮脱开,如图5-58所示。

(4)拆下调速器后盖固定螺钉,将调速器后盖稍向后移并后倾适当的角度,然后拨开连接杆上的锁夹,使调节齿杆与连接杆脱离。

再用尖嘴钳取下起动弹簧,取下后盖总成。

(5)用专用工具拆下调速器飞锤支座固定螺母(见图5-59),用拉力器拆下飞锤支座总成,见图5-60。

(6)拆下凸轮轴前轴承盖48的固定螺栓,按图5-61所示取下前轴承盖。

然后拆下凸轮轴的中间支承,用木锤或铜棒从调速器一端敲击凸轮轴,将其连同轴承一起从泵体前端取出。

若轴承损坏需更换,可采用图5-62所示的方法,分别从凸轮轴和轴承座取下轴承外圈。

(7)将泵体检视窗一侧朝上放置。

将图5-63所示的工具从泵体下部的螺塞孔插入泵体,使其前端的弹簧夹夹住滚轮,用力推动滚轮总成,进一步压缩柱塞弹簧,然后抽出这缸的滚轮挺柱体托板或销钉,逐渐放松柱塞弹簧,取出滚柱总成。

(8)用图5-64所示的专用工具从泵体底面的螺塞孔伸入泵体,使柱塞拆装工具头部夹住柱塞尾部的凸起,用力拔出柱塞(见图5-65)。

柱塞拔出后,放置在专用的支架上,各缸柱塞取出后按原顺序摆齐。

取下各缸柱塞弹簧和弹簧座,按顺序摆好。

(9)拆下出油阀接头,依次取出减容器7,出油阀弹簧,出油阀,用图5-66所示的出油阀座拉器拉出油阀座。

所有零件都按顺序摆放。

(10)用手指托起柱塞套,将其从泵体上方取出,如图5-67所示。

取下的柱塞套与原柱塞配对放置在一起,按顺序摆放,不得错乱。

(11)从检视窗取出调节齿圈31,油量控制套筒30,拧下泵体背后的齿杆定位螺钉12,拉出供油调节齿杆15。

至此,完成了A型喷油泵的分解。

单独更换柱塞偶件是喷油泵维修中常见的情况。

为简化操作过程,避免拆卸调速器、凸轮轴,可按下列方法和步骤分解:

①转动凸轮袖,使某缸滚轮挺柱到下止点,然后用螺丝刀撬起柱塞弹簧,使之与弹簧座脱离,用尖嘴钳从侧面取下弹簧座。

②拆下高压油管接头,依次取出减容器、出油阀弹簧、出油阀偶件。

然后用铁丝做成的钩子将柱塞和柱塞套一起从泵体上方的座孔取出。

.

③根据需要,可从检视窗取出柱塞弹簧、油量控制套筒、滚轮挺柱等零件。

2、调速器的分解

A型泵采用的RSV调速器的分解步骤和方法如下:

(1)拆下正时器盖帽8(见图5-39,以后序号同),取出正时销7。

(2)拆下封闭盖61上的4个螺栓,取下封闭盖与密封圈60。

(3)用专用工具(图5-68a)拧松校正器紧固用扁螺母32,拧出校正器33。

(4)拆下调速器盖上的两只盖形螺母,拧松紧固螺母。

拆下稳定器,取出怠速限位螺钉68。

(5)拆下紧固调速器盖的6个螺钉,分开调速器体和调速器盖。

当两者粘连较紧时,可用木锤轻敲调速器盖。

注意不要损坏两者之间的石棉垫片。

(6)用螺丝刀将齿杆连接上的弹簧片移下,从齿杆孔脱出齿杆连接销,再用尖嘴钳取下起动弹簧(注意不要过度拉扯弹簧),取下调速器盖部件。

(7)拆下调速器盖上部两侧的闷头螺钉,抽出支撑杆销子,抽出支架,并从支架上拆下调节杆部件和齿杆连接杆部件。

(8)抽出支撑杆,取下调速弹簧。

(9)拆下调速手柄和衬套,取出两个开口挡圈,取出摇臂轴承57,取出弹簧摇臂部件24。

(10)拧出六角螺栓和支承螺钉49,拆下停车手柄部件48和扭簧79,从里面抽出拨叉部件38。

(11)拆下增压补偿器,拧出螺塞86,拆下增压补偿器盖,抽出膜片轴和补偿弹簧88。

(12)用专用工具(图5-68b)拆下圆螺母23,再用专用工具(图5-68c)吊出飞锤部件。

(13)拆下调速器体。

A型泵采用的RS调速器的分解步骤和方法基本上与上述方法相同。

只有一些细微的差别:

①泵的怠速限位螺钉位置,泵是缓冲弹簧。

②泵的调速手柄是活动的,而泵靠两端固定了其位置,限定喷油泵调速器起作用点。

③泵的停油手柄处于泵的供油机构位置,它们与停油机构是一套连动机构,其怠速调整螺钉与总油量调整螺钉在该位置。