实际控制阀流量特性设计方法

- 格式:doc

- 大小:919.00 KB

- 文档页数:5

调节阀流量系数计算公式及数据选择调节阀的流量系数(Cv)是指在给定的压差下,调节阀能够通过的流体的体积流量。

它是衡量调节阀性能的重要参数之一、通常情况下,调节阀流量系数的计算公式为:Cv = Q / sqrt(ΔP)其中,Cv为流量系数,Q为流量,ΔP为压差。

在实际应用中,选择合适的流量系数对于调节阀的性能至关重要。

以下是一些常用的数据选择方法和公式。

1.流量系数计算公式:根据调节阀的使用场景和流体介质的特性,可以选择不同的流量系数计算公式。

常见的计算公式包括:- 标准流量系数公式:Cv = Q / sqrt(ΔP)- 输入流量系数公式:Cv = Q / sqrt(△h * g)- 出口流量系数公式:Cv = Q / sqrt(△z)2.流量系数选择方法:为了选择合适的流量系数,需要考虑以下因素:-流量需求:首先需要确定所需的流量范围,包括最小和最大流量。

-压差需求:根据流量要求和管道系统的特性,确定所需的压差范围。

-流体介质:不同的流体介质对调节阀的流量系数有不同的要求,例如气体和液体,不同的密度和黏度对流量系数具有影响。

-系统要求:根据系统的性能要求,选择合适的流量系数。

3.流量系数常用值:根据实际经验和行业标准,一些常用的流量系数值如下:-常规控制阀:Cv=0.01~10-高流量控制阀:Cv=10~50-小流量控制阀:Cv<0.01-紧急切断阀:Cv>504.其他因素的考虑:流量系数的选择还需要考虑其他因素,如调节阀的类型、阀座直径和开启程度等。

不同类型的调节阀可能需要不同的流量系数。

综上所述,在选择调节阀的流量系数时,需要根据流量需求、压差需求、流体介质和系统要求等因素进行评估。

在实际应用中,可以根据常见的流量系数计算公式和经验值来进行选择,并结合实验数据进行调整和优化。

控制阀流量特性解析控制阀的流量特性是控制阀重要技术指标之一,流量特性的偏差大小直接影响自动控制系统的稳定性。

使用单位希望所选用的控制阀具有标准的固有流量特性,而控制阀生产企业要想制造出完全符合标准的固有流量特性控制阀是非常困难的,因直线流量特性相对简单,且应用较少,所以本文重点对等百分比流量特性进行讨论。

控制阀的流量特性是指介质流过阀门的相对流量与相对行程之间的关系,数学表达式为Q/Qmax = f(l/L), 式中:Q/Qmax—相对流量。

指控制阀在某一开度时的流量Q与全开流量Qmax之比;l/L—相对行程。

指控制阀在某一开度时的阀芯行程l与全开行程L之比一般来讲,改变控制阀的流通面积便可以控制流量。

但实际上由于多种因素的影响,在节流面积发生变化的同时,还会产生阀前、阀后压力的变化,而压差的变化又将引起流量的变化,为了便于分析,先假定阀前、阀后压差不变,此时的流量特性称为理想流量特性。

理想流量特性主要有等百分比(也称对数)、直线两种常用特性,理想等百分比流量特性定义为:相对行程的等值增量产生相对流量系数的等百分比增加的流量特性,数学表达式为Q/Qmax = R(l/L-1)。

理想直线流量特性定义为:相对行程的等值增量产生相对流量系数的等值增量的流量特性,数学表达式为Q/Qmax=1/R[1+(R-1)l/L]式中R—固有可调比,定义为在规定偏差内的最大流量系数与最小流量系数之比。

常见的控制阀固有可调比有30、50两种。

当可调比R=30和R=50时,直线、等百分比的流量特性在相对行程10%~100%时各流量值见表一表一由上表可以看出,直线流量特性在小开度时,流量相对变化大,调节作用强,容易产生超调,可引起震荡,在大开度时调节作用弱,及时性差。

而等百分比流量特性小开度时流量小,流量变化也小,在大开度时流量大,流量变化也大,调节作用灵敏有效。

由于上述原因,在实际工况中多数场合优选等百分比流量特性。

GB/T4213-2008《气动调节阀》标准5.11.2条规定,等百分比流量特性的斜率偏差:在相对行程h=0.1~0.9之间,任意相邻流量系数测量值的十进对数(lg )差值应符合表二规定。

调节阀的流量特性如何选择控制阀的流量特性是介质流过控制阀的相对流量与相对位移(控制阀的相对开度)间的关系,一般来说改变控制阀的阀芯与阀座的流通截面,便可控制流量。

但实际上由于多种因素的影响,如在截流面积变化的同时,还发生阀前后压差的变化,而压差的变化又将引起流量的变化。

在阀前后压差保持不变时,控制阀的流量特性称为理想流量特性;控制阀的结构特性是指阀芯位移与流体流通截面积之间的关系,它纯粹由阀芯大小和几何形状决定,与控制阀几何形状有关外,还考虑了在压差不变的情况下流量系数的影响,因此,控制阀的理想流量特性与结构特性是不同的。

理性流量特性主要由线性、等百分比、抛物线及快开四种。

在实际生产应用过程中,控制阀前后压差总是变化的,这时的流量特性称为工作流量特性,因为控制阀往往和工艺设备串联或并联使用,流量因阻力损失的变化而变化,在实际工作中因阀前后压差的变化而使理想流量特性畸变成工作特性。

控制阀的理想流量特性,在生产中常用的是直线、等百分比、快开三种,抛物线流量特性介于直线与等百分比之间,一般可用等百分比来代替,而快开特性主要用于二位式调节及程序控制中。

因此,控制阀的特性选择是指如何选择直线和等百分比流量特性。

目前控制阀流量特性的选择多采用经验准则,可从下述几个方面考虑:1、从调节系统的质量分析下图是一个热交换器的自动调节系统,它是由调节对象、变送器、调节仪表和控制阀等环节组成。

K1变送器的放大系数,K2调节仪表的放大系数,K3执行机构的放大系数,K4控制阀的放大系数,K5调节对象的放大系数。

很明显,系统的总放大系数K为:K=K1*K2*K3*K4*K5K1、K2、K3、K4、K5分别为变送器、调节仪表、执行机构、控制阀、调节对象的放大系数,在负荷变动的情况下,为使调节系统仍能保持预定的品质指标;则希望总的放大系数在调节系统的整个操作范围内保持不变。

通常,变送器、调节器(已整定好)和执行机构的放大系数是一个常数,但调节对象的放大系数却总是随着操作条件变化而变化,所以对象的特性往往是非线性的。

控制阀流量系数(口径)计算目 录一 控制阀的节流原理及流量系数C (flow Coefficient )的定义.....2 二 阻塞流(chocked flow )..................................................3 三 不可压缩流体的C 值计算公式..........................................6 四 不可压缩流体的C 值(口径)计算实例..............................9 五 可压缩流体的C 值计算公式(一)...................................12 六 可压缩流体的C 值计算公式(二)..................................13 七 可压缩流体的C 值计算实例...........................................17 八 阀位验算...................................................................18 九 闪蒸、空化与汽蚀.......................................................22 十 总结. (23)b bs .h cb b s .c o m参考文献: 1、《石油化工自动控制设计手册》 2、《控制阀工程设计与应用》 3、《气动调节仪表》4、GB/T 17213 《工业过程控制阀》5、FISHER 《控制阀手册》第四版6、Masoneilan 《CONTROL V ALVE SIZING HANDBOOK 》7、azbil 《调节阀的选择和口径计算》8、重庆川仪《气动调节阀》选型样本一 控制阀的节流原理及流量系数C (flow Coefficient )的定义在控制阀全开时,文献2给出了根据伯努利方程得出的流量方程:Q :体积流量A :是对取压点位置、缩流处面积、压力损失等进行综合修正的系数 ε:可膨胀性系数,用于对密度的变化进行修正。

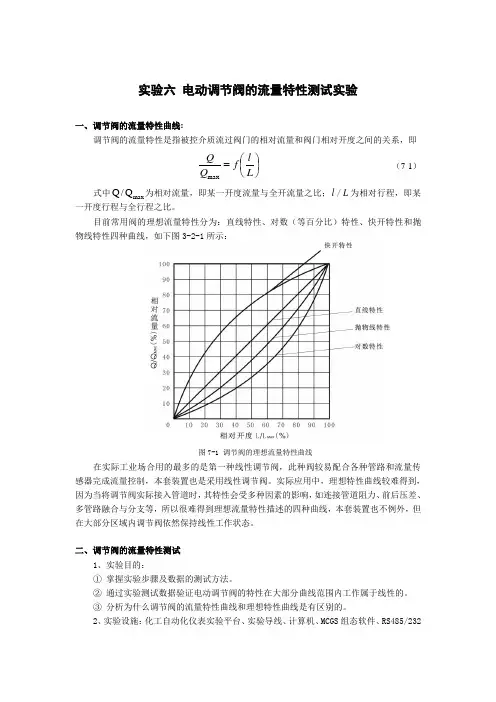

实验六 电动调节阀的流量特性测试实验一、调节阀的流量特性曲线:调节阀的流量特性是指被控介质流过阀门的相对流量和阀门相对开度之间的关系,即 ⎪⎭⎫ ⎝⎛=L l f Q Q max (7-1) 式中max Q /Q 为相对流量,即某一开度流量与全开流量之比;l /L 为相对行程,即某一开度行程与全行程之比。

目前常用阀的理想流量特性分为:直线特性、对数(等百分比)特性、快开特性和抛物线特性四种曲线,如下图3-2-1所示:图7-1 调节阀的理想流量特性曲线在实际工业场合用的最多的是第一种线性调节阀,此种阀较易配合各种管路和流量传感器完成流量控制,本套装置也是采用线性调节阀。

实际应用中,理想特性曲线较难得到,因为当将调节阀实际接入管道时,其特性会受多种因素的影响,如连接管道阻力、前后压差、多管路融合与分支等,所以很难得到理想流量特性描述的四种曲线,本套装置也不例外,但在大部分区域内调节阀依然保持线性工作状态。

二、调节阀的流量特性测试1、实验目的:① 掌握实验步骤及数据的测试方法。

② 通过实验测试数据验证电动调节阀的特性在大部分曲线范围内工作属于线性的。

③ 分析为什么调节阀的流量特性曲线和理想特性曲线是有区别的。

2、实验设施:化工自动化仪表实验平台、实验导线、计算机、MCGS 组态软件、RS485/232转换器;3、实验原理:为了测量调节阀的特性曲线,首先需要把对象系统的管路开通,确保水能在动力系统的驱动下流经电动调节阀和流量计,最后将水打出水管,管路流通见下3-2-2图。

对于本套装置的流量测量装置主要有三种:电磁流量计、涡轮流量计和孔板流量计,在考虑测量精度和流体压力损失较小的情况下,优先选用电磁流量计进行测量,然后流经涡轮流量计,将阀前管道尽可能地放长,并将电磁流量计输出信号送到智能仪表测量端用于现场显示和上位机监控,通过上位机绘制曲线即可判断电动调节阀的特性曲线是否为线性。

图7-2 电动调节阀流量特性测试流程图4、实验步骤:①实验之前先将储水箱中贮足水量,一般接近储水箱容积的4/5,然后将阀F1-2、F1-3、F1-7全开,其余手动阀门关闭;②将仪表控制箱中的1#通讯线(接有两块智能调节仪和一块流量积算仪)经RS485/232转换器接至计算机的串口上,本工程初始化使用COM1端口通讯;③将仪表控制箱中“电磁流量计”的输出对应接至智能调节仪Ⅰ的“0~5V/1~5V输入”端,将智能调节仪Ⅰ的“4~20mA输出”端对应接至“电动调节阀”的控制信号输入端;④打开对象系统仪表控制箱的单相空气开关,给所有仪表上电;⑤智能仪表Ⅰ基本参数设置:Sn=33、DIP=0、dIL=0、dIH=1200、oPL=0、oPH=100、CF=0、Addr=1;⑥打开MCGS组态环境,选择“化工仪表工程”,按“F5”进入运行环境,点击“进入实验工程”,然后进入实验“主菜单”,选择“实验一、电动阀流量特性测试实验”;⑦在实验界面中有“通讯成功”标志,表示计算机已和三块仪表建立了通讯关系;若显示“通讯失败”并闪烁,说明有仪表没有与上位机通讯成功,检查转换器、通讯线以及计算机COM端口设置是否正确;⑧通讯成功后,本实验需要手动控制智能调节仪Ⅰ的输出,以控制电动调节阀的开度改变管道流量的大小。

阀门实际特性曲线与理想特性曲线的对比分析组长:万昌正组员:潘强广马华培王昱威张藤张鹏飞实验目的1.了解实验装置的结构,使用流程和使用方法2.了解三种常用的阀门固有流量特性曲线:线性、快开、等百分比。

并与工作状态下实际流量特性曲线进行对比。

3.根据阀门对应的流量特性,对阀门进行优化筛选。

实验背景意义众所周知,调节阀是自动控制中直接与流体相接触的执行器。

对热工对象来说,其控制流体(往往是水)的流量和压力,关系着生产过程、空气调节等自动化的技术目标的实现。

随着生产技术的发展,调节阀的结构型式越来越多,调节阀结构型式的选择主要是根据工艺参数(温度、压力、流量)、介质性质(粘度、腐蚀性、毒性、杂质状况)以及调节系统的要求(可调节比、噪音、泄漏量)综合考虑来确定。

一般情况下,应首选普通单、双座阀和套筒阀。

因为此类调节阀结构简单,阀芯形状易于加工,比较经济;或根据具体的特殊要求选择相应结构形式的调节阀。

结构型确定以后,调节阀的具体规格关系到阀的流量特性是否与系统特性相匹配,关系到系统是否稳定性高、经济性好。

因此正确选取调节阀的结构形式、流量特性和产品规格,对于自控系统的稳定性、经济合理性有着十分重要的作用。

实验任务分解对实验内容的分析总结后,我组成员对实验任务进行了细化分解,将实验项目拆分成几个小的实验内容单元,具体任务可见下图。

表一:任务分解实验原理阀门的流量特性曲线:根据阀门两端的压降,阀门流量特性分固有流量特性和工作流量特性。

固有流量特性是阀门两端压降恒定时的流量特性,亦称为理想流量特性。

工作流量特性是在工作状态下(压降变化)阀门的流量特性,阀门出厂所提供的流量特性为固有流量特性。

阀的结构特性是阀芯的位移与流体通过的截面积之间的关系,他不考虑阀两端的压降。

因此,只与阀芯的形状、大小等几何因子有关阀门的流量特性,有线性、等百分比、抛物线、双曲线、快开、平方根等不同类型。

我们小组本次实验先从理论上推导三种常用的固有流量特性曲线(线性、快开、等百分比)再结合对应的实际流量特性曲线进行对比分析。

、控制阀流量特性解析————————————————————————————————作者:————————————————————————————————日期:控制阀流量特性解析控制阀的流量特性是控制阀重要技术指标之一,流量特性的偏差大小直接影响自动控制系统的稳定性。

使用单位希望所选用的控制阀具有标准的固有流量特性,而控制阀生产企业要想制造出完全符合标准的固有流量特性控制阀是非常困难的,因直线流量特性相对简单,且应用较少,所以本文重点对等百分比流量特性进行讨论。

控制阀的流量特性是指介质流过阀门的相对流量与相对行程之间的关系,数学表达式为Q/Qmax = f(l/L), 式中:Q/Qmax—相对流量。

指控制阀在某一开度时的流量Q与全开流量Qmax之比;l/L—相对行程。

指控制阀在某一开度时的阀芯行程l与全开行程L之比一般来讲,改变控制阀的流通面积便可以控制流量。

但实际上由于多种因素的影响,在节流面积发生变化的同时,还会产生阀前、阀后压力的变化,而压差的变化又将引起流量的变化,为了便于分析,先假定阀前、阀后压差不变,此时的流量特性称为理想流量特性。

理想流量特性主要有等百分比(也称对数)、直线两种常用特性,理想等百分比流量特性定义为:相对行程的等值增量产生相对流量系数的等百分比增加的流量特性,数学表达式为Q/Qmax = R(l/L-1)。

理想直线流量特性定义为:相对行程的等值增量产生相对流量系数的等值增量的流量特性,数学表达式为Q/Qmax=1/R[1+(R-1)l/L]式中R—固有可调比,定义为在规定偏差内的最大流量系数与最小流量系数之比。

常见的控制阀固有可调比有30、50两种。

当可调比R=30和R=50时,直线、等百分比的流量特性在相对行程10%~100%时各流量值见表一表一可调比R相对行程%1 70 80 90 10030 等百分比 4.68 6.58 9.25 13 18.3 25.7 36 50.6 71.2 100 50 2.96 4.37 6.47 9.56 14.1 20.9 30.9 45.7 67.6 100 30 直线13 22.7 32.4 42 51.7 61.3 71 80.6 90.3 100 50 11.8 21.6 31.4 41.2 51 60.8 70.6 80.4 90.2 100由上表可以看出,直线流量特性在小开度时,流量相对变化大,调节作用强,容易产生超调,可引起震荡,在大开度时调节作用弱,及时性差。

调节阀流量特性选择方法调节阀流量特性主要有直线、等百分比、快开和抛物线四种流量特性, 提醒用户:调节阀流量特性要根据系统的控制质量、工况条件、符合变化和被控对象来选择。

调节阀是个局部阻力可以变化的节流件。

对于不可压缩流体,调节阀的流量方程为: 式中Q为调节阀某一开度的流量;△P为调节阀进出口压差;Cv为调节阀的流量系数;ρ为流体密度。

由上面的公式可知,调节阀流量系数Cv与阀门的结构和开度有关。

不同的阀芯,其流量系数Cv值与阀门开度之间都有固定的关系,这就是固有流量特性,在控制系统中,控制器的输出信号控制调节阀的开或关,也就改变了阀门阻力的大小,从而改变了被控流体的流量。

不同的控制系统,需要选择不同的调节阀,调节阀的选型首先需要确定阀芯的类型,即流量特性。

流量特性就是流过调节阀的相对流量与调节阀相对开度间的关系,如下面公式所示:式中Q为调节阀某一开度时流量,mm3/s;Qmax为调节阀全开时流量,mm3/s;L为调节阀某一开度时行程,mm;Lmax为调节阀全开时行程,mm。

调节阀量特性包括理想流量特性和工作流量特性。

理想流量特性是指在调节阀进出口压差固定不变情况下的流量特性,常见的有直线、快开、等百分比、抛物线特性,如图所示:调节阀的相对流量与相对开度呈直线关系,即单位相对行程变化引起的相对流量变化是一个常数。

小开度时流量变化大,大开度时流量变化小;小负荷时调节过于灵敏易振荡,大负荷时调节平缓不及时,适应能力较差。

在阀行程较小时,流量就有比较大的增加,很快达最大。

小开度时流量很大,随着行程的增大,阀门开度流量很快达到最大。

常用在位式和程序控制的场合。

单位行程变化引起流量变化的百分率是相等的。

在全行程范围内工作较平稳,尤其在大开度时,放大倍数大、灵敏。

应用广泛,适应性强。

特性介于直线特性和等百分比特性之间,使用上常以等百分比特性代之。

调节性能较理想。

在实际应用中,调节阀进出口的压差是变化的,这时调节阀相对流量与相对开度之间的关系称为工作流量特性。

量身定制控制阀流量特性的设计陈迎宪 龚飞鹰(上海长成自控设备有限公司200433,上海)摘 要 控制阀固有流量特性是制造商出厂时控制阀具有的流量特性,安装到现场后,由于阀两端压降与系统压降之比不为1,造成固有流量特性发生畸变,因此,控制系统开环增益不能保持恒定,使控制系统稳定性变差。

为此,本文没有采用传统的控制阀流量特性选择方法,本文的设计方法按被控对象静态特性确定控制阀工作流量特性,然后,根据应用条件下的压降比,“量身定制”控制阀固有流量特性,这样的控制阀应用在实际条件时,其工作流量特性能够精确补偿被控过程的非线性,即使在压降比有改变时,仍可较好地补偿被控对象的非线性,因此,可有效改善控制系统稳定性。

关键词 控制阀流量特性 压降比 被控过程静态特性 控制系统稳定性1 问题的提出控制阀固有流量特性是控制阀制造商出厂时提供的流量特性。

当控制阀安装在工业生产过程中,由于存在压降比s ,使固有流量特性发生畸变,流量特性上凸,造成闭环控制系统的稳定性等性能指标变差。

通常,只能根据所需工作流量特性,按经验法或根据压降比法选用合适的固有流量特性[1,2]。

根据控制系统稳定运行准则,是否可根据被控生产过程的数学模型,确定其合适的控制阀工作流量特性,满足稳定性要求,提高控制系统的性能,例如,偏离度指标[3]。

然后,根据所需控制阀工作流量特性和工况下的压降比设计控制阀的固有流量特性,以实现量身定制控制阀流量特性,满足应用要求。

本文根据控制阀工作流量特性、固有流量特性和压降比的函数关系,根据工作流量特性和压降比,设计控制阀固有流量特性,进行预畸,使工作流量特性满足应用要求。

当前,随着对控制精度的要求不断提高,对控制阀的流量特性也提出更高要求,本文讨论的方法对提高控制系统控制品质具有十分重要意义。

为此,本文对“量身定制”工作流量特性进行研究,并据此设计控制阀固有流量特性。

2 工作流量特性的设计控制阀安装在现场后,其固有流量特性畸变成为工作流量特性,设固有流量特性用q =f (l )表示,工作流量特性用q =g (l )表示。

则考虑压降比s 后的工作流量特性可表示为:)()1()()(2l f s s l f l g -+=(1)式中,q 是相对流量,q =Q /Q max ;l 是相对行程,l =L /L max ;s 是压降比,s =控制阀全开时两端压降/系统压降。

因此,它们都无工程单位,变化范围是0~1,下同。

图1显示控制阀工作状况固有流量特性的畸变。

可见,控制阀工作状况下固有流量特性发生变化,其特点如下: ● s =1表示管道压降为零,工作流量特性与固有流量特性相同;即系统压降全部降落在控制阀两端时,工作流量特性不发生畸变。

● 随s 的减小,管道压降增加,控制阀两端压降减小,使控制阀全开时的最大流量下降,实际可调比下降。

图1 控制阀工作状况下流量特性的畸变l ll q qq● 随s 的减小,工作流量特性与固有流量特性之间的差异变大,工作流量特性上凸,s 越小,上凸越严重,流量特性的畸变使原有控制系统的总开环增益变化,会严重影响控制系统控制品质。

为此,常用的方法是根据所需工作流量特性确定控制阀固有流量特性。

要解决固有流量特性畸变的设计思路是根据压降比设计控制阀固有流量特性。

其设计依据如下:● 根据节能要求,工艺设计时,通常以压降比为0.3~0.5设计管路和选用供能设备[4,5]。

● 控制阀阀瓣的设计依据是流量特性函数,只要有所需的流量特性函数关系,就可设计阀瓣[6~9]。

● 数控机床等加工设备的广泛应用使复杂函数关系的阀瓣设计变得容易。

因此,能否根据压降比s 的要求设计所需工作流量特性是关键工作[10]。

(1)式可表示为固有流量特性f (l )与工作流量特性g (l )的关系,即:)()1(1)()(2l g s s l g l f --=(2)根据式(2),可确定不同可调比R 下,为达到线性或对数工作流量特性时的固有流量特性。

表1是根据不同压降比下为达到线性工作流量特性时的固有流量特性值。

图2是为达到线性工作流量特性应采用的固有流量特性曲线。

图3是为达到等百分比工作流量特性应采用的固有流量特性曲线。

表1 线性工作流量特性时固有流量特性数据(R =30)表2是等百分比工作流量特性时的固有流量特性数据。

表2 等百分比工作流量特性时固有流量特性数据(R =30)图2 线性工作特性所需固有流量特性l s=1 s =0.1 s 顺序增加0.1lq s=1s =0.1图3 等百分比工作特性所需固有流量特性 s 顺序增加0.1按上述设计方法,可绘制不同压降比s 下,实际的流量特性。

图4是按s =0.4设计的线性流量特性的控制阀,并将它用于不同s 时的流量特性,可见在s =0.4时是标准的线性流量特性。

同样,图5是按s =0.4设计的对数流量特性的控制阀,并将它用于不同s 时的流量特性。

可见在s=0.4时是标准的等百分比流量特性。

与图1比较,可以发现,按s =0.4设计的线性工作流量特性和对数流量特性,在其他压降比条件下,其曲线的畸变明显减小。

压降比s =0.4时能够获得标准的线性工作流量特性和标准的对数流量特性,满足应用要求。

由于特性曲线的畸变减小,使控制系统开环增益的变化减小,因此,明显改善控制系统稳定性。

控制系统的偏离度得到改善。

4 控制阀工作流量特性的确定控制阀工作流量特性与被控生产过程特性有关。

下面以换热器生产过程为例,说明如何确定控制阀的工作流量特性[2]。

如图6所示单程、逆流、列管式换热器,换热器两侧没有发生相变,列出热量衡算式为: G 2 c 2(θ2i – θ2o )= G 1 c 1(θ1o – θ1i ) (3)式中符号意义:θ表示流体温度,下标1表示冷流体参数,2表示载热体参数。

G 和c 分别是相应流体的重量流量(kg/hr )和比热容(kcal/(kg·℃))。

下标i 是该流体进入传热设备的参数,下标o 是该流体离开传热设备的参数。

换热器的传热速率方程式可表示为:q = U A m Δθm (4)式中,U 是传热系数;A m 是传热面积;Δθm 是平均温度差,对单程、逆流换热器,采用对数平均值,即:Δθm =oi i o o i i o 12121212ln)()(θθθθθθθθ----- (5)图4 线性工作特性的实际流量特性 l q s=0.3 s =0.7s 顺序增加0.1图5 对数工作特性的实际流量特性 l q s=0.3 s =0.7 s 顺序增加0.1换热器的静态特性基本方程可表示为:)1(212211111211c G UA mi i i o ++=--θθθθ (6) 因此,载热体流量G 2到出口温度θ1o 通道增益可表示为:2221122211111221)]1(21[2)(c G c G c G c G UA c G G K m i i o ⋅++-=∆∆=θθθ (7) 图7显示该环节的增益曲线。

从图可见,K >0,即载热体流量增大时,出口温度增大。

换热器生产过程是一个具有饱和非线性特性的过程,实际应用中,可根据图7确定控制阀的工作流量特性。

图8是所需工作流量特性曲线。

由于设计换热器时,当加热量不足时,会增大传热面积,因此,对进入饱和区有一定限制。

图中还画出了等百分比流量特性曲线,可见两者的特性十分接近,通常在20%以下,等百分比流量特性的数值要大些(R =30时的最大偏差为3.333%)。

图7中,数字1、2、3、4 表示mUA c G 11的值。

需注意,上述设计是根据G 2C 2=UA m 确定的。

可见等百分比流量特性的选择是正确的。

当设计的换热器进入饱和区的区域较大时,计算得到的控制阀工作流量特性会有较大差别,但曲线的形状仍相接近。

这表明,如果控制发工作流量特性是等百分比流量特性,就可以很好地补偿被控对象的非线性,使控制系统的稳定性大大提高,明显改善控制系统的偏离度[3,11,12]。

5 结束语考虑到工艺管路设计,通常以压降比s=0.3~0.5为设计依据,因此,用s=0.3时线性和等百分比工作流量特性作为依据,设计控制阀固有流量特性,可以获得很好的控制效果。

这种“量身定制”的设计方法还可以根据实际应用的压降比和被控对象的静态特性确定所需工作流量特性,并设计合适的控制阀固有流量特性,为控制阀的应用提供精确控制。

实际应用中,以压降比s=0.3~0.4为设计依据,可提供具有更优良工作流量特性的控制阀,因此,是提高控制阀控制品质的有效途径。

参考文献[1]何衍庆, 邱宣振, 杨洁,等. 控制阀工程设计与应用 [M].北京:化学工业出版社, 2005. [2]何衍庆, 黎冰, 黄海燕.工业生产过程控制[M]. 2版.北京:化学工业出版社, 2009.[3]中国石化集团上海工程有限公司.化工工艺设计手册(上)[M].4版. 北京: 化学工业出版社, 2009. [4]邱宣振.工程自动化设计应用手册[M ].北京:国际科教文出版社,2004. [5]吴国熙. 调节阀使用与维修[M].北京:化学工业出版社, 1999. [6]陆培文. 调节阀实用技术[M].北京:机械工业出版社,2006.[7陆培文, 高凤琴 阀门设计计算手册[M]. 2版. 北京:中国标准出版社, 2009.图7 换热器的特性 图8 控制阀工作流量特性lq 所需流量特性 等百分比流量特性[8]陈兵. 等百分比流量特性调节阀阀瓣型线的研究[D].兰州:甘肃工业大学硕士学位论文,1999.[9] 张玉润,祝和云,金建祥. 低压降比调节阀与节能[M].北京:化学工业出版社, 1994.[10] 中华人民共和国国家标准. GB/T 17213-2—2005 工业过程控制阀-第2-1部分:流通能力安装条件下流体流量的计算公式[S].北京:中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会, 2005.[11]NESBITT B. 阀门和驱动装置技术手册[M].张清双,尹玉杰,李树勋等,译.北京:化学工业出版社, 2010.The design methods of control valve flow characteristic which are specific to your applicationsChen Yingxian Gong Feiying(Shanghai Changcheng Automation Equipment Co. Ltd. 200433, Shanghai)Abstract:The inherent flow characteristic is the flow characteristic when control valve leave factory. The inherent flow characteristic will be changed when used in real processbecause of the ratio of valve drop and the system pressure drop is not equal one. and theproperties of the control system may be pool in stability. The new methods of design thecontrol valve installed flow characteristic according the controlled process and designthe inherent flow characteristic according the pressure drop ratio and installed flowcharacteristic are discussed in the paper. If the pressure drop ratio is not the same ,theflow characteristic can still approximate to compensate the real process and effectivelyimprove the control system stability and variability.Keyword:Control valve flow characteristic;Pressure drop ratio;Static characteristic of controlled process;Stability of control system陈迎宪(1954—),男,现工作于上海长成自控设备有限公司,总经理兼总工程师。