驱动疲劳试验机液压系统的设计

- 格式:doc

- 大小:27.00 KB

- 文档页数:4

液压系统的设计步骤与设计要求液压传动系统是液压机械的一个组成部份,液压传动系统的设计耍同主机的整体设计同时进行。

着手设计时,必需从实际情形动身,有机地结合各类传动形式,充分发挥液压传动的长处,力求设计出结构简单、工作靠得住、本钱低、效率高、操作简单、维修方便的液压传动系统。

设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要彼此穿插进行。

一般来讲,在明确设计要求以后,大致按如下步骤进行。

1)肯定液压执行元件的形式;2)进行工况分析,肯定系统的主要参数;3)制定大体方案,拟定液压系统原理图;4)选择液压元件;5)液压系统的性能验算;6)绘制工作图,编制技术文件。

明确设计要求设计要求是进行每项工程设计的依据。

在制定大体方案并进一步着手液压系统各部份设计之前,必需把设计要求和与该设计内容有关的其他方面了解清楚。

1)主机的概况:用途、性能、工艺流程、作业环境、整体布局等;2)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;3)液压驱动机构的运动形式,运动速度;4)各动作机构的载荷大小及其性质;5)对调速范围、运动平稳性、转换精度等性能方面的要求;6)自动化程序、操作控制方式的要求;7)对防尘、防爆、御寒、噪声、安全靠得住性的要求;8)对效率、本钱等方面的要求。

制定大体方案和绘制液压系统图制定大体方案(1)制定调速方案液压执行元件肯定以后,其运动方向和运动速度的控制是拟定液压回路的核心问题。

方向控制用换向阀或逻辑控制单元来实现。

对于一般中小流量的液压系统,大多通过换向阀的有机组合实现所要求的动作。

对高压大流量的液压系统,现多采用插装阀与先导控制阀的逻辑组合来实现。

速度控制通过改变液压执行元件输入或输出的流量或利用密封空间的容积转变来实现。

相应的调整方式有节流调速、容积调速和二者的结合——容积节流调速。

节流调速一般采用定量泵供油,用流量控制阀改变输入或输出液压执行元件的流量来调节速度。

此种调速方式结构简单,由于这种系统必需用闪流阀,故效率低,发烧量大,多用于功率不大的场合。

PL50型电液伺服疲劳试验机系统设计及研究的开题报告开题报告:一、选题的背景和意义随着现代工业的发展,电液伺服系统在机械控制领域中得到了广泛应用。

为了保证电液伺服系统的可靠性和稳定性,需要对其进行疲劳试验,以验证其使用寿命和性能。

PL50型电液伺服疲劳试验机是一种常用的测试设备,用于对不同载荷下的电液伺服系统进行疲劳试验。

本论文旨在对PL50型电液伺服疲劳试验机系统进行设计和研究,以提高其测试精度和稳定性。

二、文献综述1. 电液伺服系统电液伺服系统是一种将电能转换为液压能或机械能的系统,可以实现复杂的位置、力或速度控制。

伺服系统由液压执行器、电液伺服控制器和传感器组成,液压执行器用于转换液压能为机械能,电液伺服控制器负责传递控制信号和调节反馈信号,传感器用于实时测量物理量。

2. 电液伺服疲劳试验电液伺服疲劳试验是对电液伺服系统在不同载荷下进行的持续循环试验,以验证其使用寿命和性能。

在试验中,需要控制液压执行器的负载和位置,并记录执行器的位移、负载和压力等物理量。

试验过程中,需要注意控制负载的大小、速度和频率,并监测系统的稳定性和响应速度。

3. 试验机系统设计与研究试验机系统设计与研究是对电液伺服试验机的构造和控制系统进行研究与改进,以提高试验机的精度、稳定性和安全性。

在试验机系统设计与研究中,需要考虑试验机的结构、控制算法、传感器选择和信号处理等因素。

三、研究内容和研究方法1. 研究内容本论文将针对PL50型电液伺服疲劳试验机的系统进行设计和研究,具体的研究内容包括:(1)系统结构设计:包括液压执行器、传感器、电液控制器和试验台等组成部分的选择和设计;(2)控制算法设计:采用PID控制算法对系统进行控制,以实现精准控制和快速响应;(3)传感器选择:选取合适的传感器,对试验机输出信号进行采集和处理,以提高试验机的信号质量和精度。

2. 研究方法本论文将采用以下研究方法:(1)理论分析:对电液伺服系统的结构和控制算法进行理论分析和模拟仿真;(2)试验研究:对设计的试验机系统进行试验研究,验证其控制精度和稳定性;(3)数据分析:对试验数据进行分析和处理,总结试验结果,评估试验机系统的性能和可靠性。

摘要阻尼器是一种能够吸收、衰减冲击与振动的控制装置,随着设计和制造技术的不断提高,其应用越来越广泛.鉴于阻尼器如此广泛的使用,且其对系统的安全性起着至关重要的作用,必须确保阻尼器具备合格的性能指标和制造质量。

因此,研制阻尼器振动试验台对测试阻尼器性能,保证产品质量具有重要意义。

本文调研了阻尼器振动试验台的发展现状,在分析了各类振动试验台性能特点的基础上,提出使用液压振动试验台检测阻尼器的方法,并针对国内外液压振动试验台研究中存在的不足,研究开发了一套具备高精度、大载荷、宽频响等特点的百吨级液压振动试验台系统,并完成了系统具体设计。

对液压振动试验台的系统原理进行阐述,根据试验台的技术指标,对试验台液压系统主要元件和试验台机架进行设计,并针对试验台设计中的技术难点进行分析。

关键词:阻尼器;液压试验台;性能检测;伺服控制AbstractDamper as an absorption and attenuation of shock and vibration control device, as the design and manufacturing technology The continuous improvement of operation, its application is more and more widely. In view of the damper is so widely used, and the system Security plays an important role, must ensure that the damping apparatus for manufacturing quality and qualified performance indicators. Therefore, the development to test the tester damper vibration damper performance, ensure the quality of products is of great significance. In this paper, the research of vibration damper test bench development present situation, the analysis of the various characteristics of vibration table Based on the analysis of using hydraulic method to detect damper vibration test rig, and in view of the hydraulic vibration test at home and abroad Test platform of the insufficiency in research, the research developed a high precision, large load, bandwidth, etc The tonnage hydraulic vibration test system, and completed the system design. On the system principle of hydraulic vibration test bench, according to the technical index of the test bench, main components and hydraulic system on test bench test bed frame design, and in view of the technical difficulties in the design of test bed are analyzed. Based on the above research results, the tonnage hydraulic vibration damper test rig is developed, and in jiangsu electric power Run the installation for co., LTD The damper test showed that this paper developed test rig, Load control accurate, reliable test data, fully meet the needs of enterprises on the damper performance test.Key words: damper; Hydraulic test bench; Performance testing; Servo control目录绪论 (1)第一章液压振动试验台的现状和发展趋势分析 (2)1.1 国外液压振动试验台的发展现状 (2)1.2阻尼器性能检测方法 (4)第二章液压振动试验台的功能分析 (7)1.1 液压振动试验台研制方案的提出 (7)1.2 本文的主要研究内容 (8)1.3 论文组织架构 (9)1.4液压振动试验台的设计 (9)第三章拟定动静态液压试验台的液压原理图 (10)3.1 试验台架功能和组成 (10)3.2 液压系统 (10)3.3 效率问题 (10)3.4 动静态试验问题 (11)第四章选择液压元件 (13)4.1分类 (15)4.2 用途 (16)4.3分类功能 (17)第五章液压系统性能的验算 (18)5.1 系统冲击问题 (18)5.2 主机设计 (19)第六章伺服液压缸机械部分设计 (22)6.1 试验台的技术指标 (22)6.2 供油压力的选择 (22)6.3 机架的设计说明 (26)总结 (29)参考文献 (29)致谢 (30)沈阳化工大学科亚学院学士学位论文绪论绪论阻尼器是一种对速度反应灵敏的振动控制装置,它能够吸收、冲击能量与衰减振动,减少结构的动力反应,控制冲击性的流体振动(如主汽门快速关闭、安全阀排放、水锤、破管等冲击激扰)和地震激扰的管系振动,主要适用于核电厂、火电厂、化工厂、钢铁厂等的管道及设备的减振。

液压疲劳试验机的结构原理液压疲劳试验机是一种专门用来模拟材料在实际使用中所受到的循环荷载条件的试验设备。

它主要用于测试材料的疲劳性能,即材料在多次受到不同荷载作用后的疲劳寿命和破坏特性。

液压疲劳试验机一般由液压系统、负载系统和控制系统三个部分组成。

液压系统是液压疲劳试验机的动力源,它由电机、离合器、液压泵、油箱和液压执行机构等组成。

电机通过带动离合器和液压泵的转动来产生液压能,并将液压能传递到液压执行机构中。

油箱则用来存储液压油,并保持液压系统的稳定运行。

负载系统是液压疲劳试验机的核心部分,它由负载机构和测量机构组成。

负载机构通常由液压缸、加载杆和夹具等组成,用于加载试样,并产生所需的荷载。

加载杆通过液压缸的伸缩来实现试样的加载和卸载。

夹具则用来固定试样,使其在试验过程中不发生位移或脱落。

测量机构则用来测量试样的荷载和变形等物理参数,以用于分析和评估试样的疲劳寿命和性能。

控制系统是液压疲劳试验机的智能化部分,它通过采集和处理负载机构和测量机构的数据,并将其转化为控制信号,以控制液压系统的运行。

控制系统通常由控制器、传感器和执行器等组成。

控制器通过与传感器和执行器的连接,实现对试验过程中的荷载和变形等参数的实时监测和控制。

传感器通常用于测量试样的荷载、位移和变形等参数,以反馈给控制器。

执行器则根据控制信号改变液压系统的工作状态,从而实现对试样的加载和卸载等操作。

液压疲劳试验机的工作原理是将试样加载到设定的负载水平下,然后通过循环加载和卸载来模拟材料在实际使用中所受到的循环荷载条件。

试验过程中,控制系统会根据预设的试验参数,实时控制负载系统的工作状态,以使试样受到所需的荷载。

同时,测量机构会采集试样的荷载和变形等参数,并将其反馈给控制系统。

当试样达到破坏或失效时,负载系统会停止加载,并通过控制系统发出警报信号。

总之,液压疲劳试验机是一种通过液压系统、负载系统和控制系统等组成的试验设备,用于模拟材料在实际使用中所受到的循环荷载条件,并评估试样的疲劳寿命和性能。

第3章阀块设计及建模仿真分析3.1液压阀块的介绍液压阀块是液压系统无管化连接方式的一种常用方法。

液压阀块在液压系统中的重要性已越来越被人们所认识,其应用范围也越来越广泛。

液压阀块的使用不仅能简化液压系统的设计和安装,而且便于实现液压系统的集成化和标准化,有利于降低制造成本,提高精度和可靠性。

然而,随着液压系统复杂程度的提高,也增加了液压阀块设计的难度,若设计考虑不周,就会造成制造工艺复杂、加工成本提高、原材料浪费、使用维护烦琐等一系列问题。

3.2液压阀块的设计1)设计原则液压阀块的油路要符合液压系统原理图是设计的首要原则。

设计阀块前,先要确定哪一部分油路可以集成。

每个块体上包括的元件数量应适中,元件太多阀块体积大,设计、加工困难;元件太少,集成意义不大,造成材料浪费。

在阀块的设计中,油路应尽量简捷,尽量减少深孔、斜孔和工艺孔。

阀块中孔径要和流量相匹配,特别应注意相贯通的孔必须保证有足够的通流面积,注意进出油口的方向和位置,应与系统的总体布置及管道连接形式相匹配,并考虑安装操作的工艺性,有垂直或水平安装要求的元件,必须保证安装后符合要求。

对于工作中须要调节的元件,设计时要考虑其操作和观察的方便性,如溢流阀、调速阀等可调元件应设置在调节手柄便于操作的位置。

需要经常检修的元件及关键元件如比例阀、伺服阀等应处于阀块的上方或外侧,以便于拆装。

液压阀块共有六个表面,其各表面的功用如下:a)顶面和底面:阀块的顶面和底面为叠积接合面,表面布有公用压力油孔、公用回油孔、泄漏油孔及四个螺栓孔;b)右侧面:右侧面安装经常调整的元件,有压力控制阀类如溢流阀、减压阀、顺序阀等,流量控制阀类如节流阀、调速阀等;c)前侧面:安装方向阀类,如电磁换向阀、单向阀等;当压力阀类和流量阀类在右侧面安装不下时,应安装在前侧面,以便调整;d)后侧面:安装方向阀类等不调整的元件;e)左侧面:左侧面设有连接执行机构的输出油口,外测压点及其他辅助油口,如蓄能器油孔、接备用压力继电器油孔等。

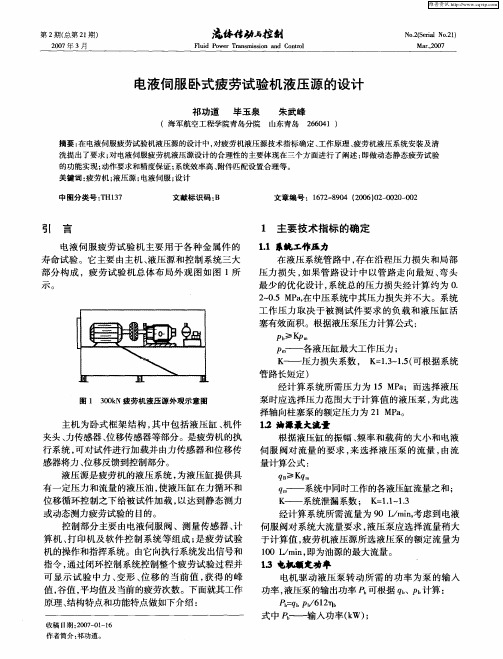

液压与气动2009年第4期液压封闭式齿轮疲劳试验台的液压系统设计沈国泉Design on Hydraulic Syste m of Gear ’s Fatigue Testing Syste m withHydraulic Cl osed 2architectureSHEN Guo 2quan(杭州科技职业技术学院,浙江杭州 310009)摘 要:如图1所示,该文主要阐述了利用电液伺服加载技术和P Q 阀为主的机械封闭式齿轮接触疲劳试验台的配套液压系统和冷却系统的设计。

机械封闭主要由液压扭矩加载器和齿轮组、扭矩传感器和转速传感器完成,由一套以伺服阀为主的伺服液压系统供油,需要单独的小流量冷却系统冷却。

主试件箱和陪试件箱分别有润滑系统,而且每套润滑系统均可以单独控制流量、压力和温度,采用P Q 阀和电磁水阀可以实现这两套润滑系统的功能。

关键词:电液伺服;液压扭矩加载器;齿轮疲劳试验台;P Q 阀;电磁水阀中图分类号:TH137 文献标识码:B 文章编号:100024858(2009)04200422031 齿轮疲劳试验台的组成如图1所示,齿轮接触疲劳试验的试验时间一般需要数十到数百小时,为了节约能耗,现在通常采用机械封闭式或者电力封闭式结构,机械封闭式试验台因结构简单、能耗小而比较常用[1]。

本文研究的机械封闭式齿轮接触疲劳试验台采用电液伺服液压加载技术,可利用计算机对试验齿轮进行正弦波、三角波等不同波谱的加载控制。

同时,为了研究齿轮在不同温度、压力、流量的润滑状态下的疲劳特性,本润滑系统分别图1 液压封闭式齿轮疲劳试验台的结构示意图采用了二套独立可控的润滑供油装置,可以分别对主试箱和陪试箱的试件进行不同润滑环境的设置,以提高试验效率。

为了实现可靠的循环喷油润滑环境,将润滑油箱设计在齿轮试件箱的下方,满足大流量润滑液循环使用的要求。

2 液压加载器配套的电液伺服系统设计2.1 工作原理 收稿日期:2008212222 作者简介:沈国泉(1974—),男,浙江绍兴人,硕士,讲师,研究方向为流体传动与控制、计算机仿真。

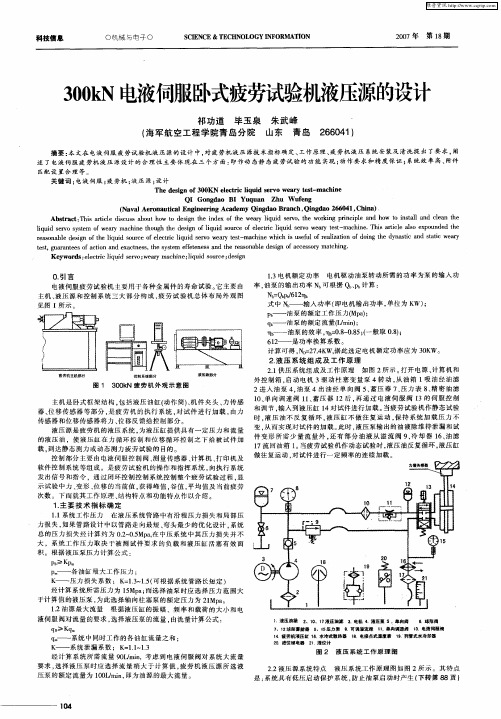

第3章 缸和传感器设计3.1 缸和传感器功能分析液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。

它结构简单、工作可靠。

用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。

在整机中的作用是加载力。

传感器是一种检测装置,能感受到被测量的信息,并能将检测感受到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。

它是实现自动检测和自动控制的首要环节。

在整机中的作用是液压油压力。

3.2 液压缸和传感器的选定3.2.1缸的选定*0sin m F F t ω=42*s =12.56103p F A m P -=⨯ 查技术手册得标准缸p A = 4212.5610m -⨯3.2.2传感器的选定压力传感器是HDA3700系列压力传感器,采用不锈钢膜片上的薄层DMS 技术,结构简单、体积小、重量轻、使用寿命长。

总误差0.5%;压力范围6至600bar ;信号输出4-20mA 或0-20mA 或1-10V ;受温度变化影响极小。

压力和电信号的转化由传感器核心部件检测体和放大电路完成,压力信号输出采用0-10V 信号。

图 1 传感器U f =K fF FgK fF = 118000fFg U F = 式中 K fF ——力传感器增益F g ——液压缸输出力3.3 液压缸的传函忽略液压缸泄露,则ce c K K =,取543700010, 1.25610m e t Pa V β-=⨯=⨯,2q d K C =29424632(1)31.510(3.7510 2.5101)21.3100.017 1.07s+44.4gq p t v K B m K s s F X s s s s ----++⨯⨯+⨯+=⨯++。

驱动疲劳试验机液压系统的设计

文章中设计的液压系统其功能是,给予液压制动疲劳试验机传递一定量的压力源,液压油作为主要介质,液压缸作为执行设备,应用压力控制系统时利用液压控制系统中的伺服控制器实现,使用电液伺服阀按照一定运动比例调剂液压缸。

在设计也要过程中具有一定理论作为基础,以及详细的设计理念,设计的液压系统与该公司试验机驱动装置技术需求相符,实现驱动设备并运行。

标签:液压系统;液压缸;液压泵;流量

0 引言

液压系统的作用是给液压疲劳试验机供给压力源,组成部分包括伺服控制系统、液压动力机构以及部分液压辅助设备等,运动介质为液压油,液压缸作为执行机构,在液压控制系统中利用伺服控制器实现控制压力,采用电液伺服阀调节液压缸运动比例。

试验机内包含的液压测试子回路具有独立性,数量为两套,在测试试验机时,若某个子回路制动软管出现损坏造成压力降低,与测试压力最低值相等后,当液压系统不再提供压力源,另外一个试验机的子回路状态不发生改变。

1 液压系统的技术要求

液压制动疲劳试验机在液压系统上提出的基本要求:测试两件相同试件,压力范围设置为1516.8到1620.3千帕,不间断运行三十五个小时,管内压力出现降低后,停止向已发生损坏的软管供应压力;并对管路中的压力值采用实时监测,可实现在系统停止后仍然可记录管路中的压力值。

在水中完制动软管试验,水表面产生的粘度系数较小,对液压原件不会造成腐蚀,在传统的液压回路中不适合使用该方式,在液压系统中采用两种不同的工作介质,包括乳化液与矿物油,该物质的组成部分为防腐剂与水的混合体,通过该方式可实现压力调节,系统寿命增长,系统要求得到满足;运行液压调节子系统使用的介质为矿物油,测试软管回路时在测试的软管中通入乳化液。

系统内设置夹紧油路,可有效地定位软管固定管接头的活动梁,与之前设计的铰链夹紧机构,可实现有关动作,包括松开、夹紧等。

2 液压执行机构设计

2.1 执行机构选型

液压系统中应用的液压油是矿物油,软管中含有的液体为乳化液,可实现油与水之间的相分离,通过两个液压缸连接故拟定执行器。

设计系统时应用球铰连接增压器与工作液压缸,可提高工作压力可调节范围,液压泵的压力等级也有所下降,系统投入的成本降低,系统操作安全性与可靠性更高,同时压力提高,油

与水相分离。

夹紧油路的功能主要为夹具松动与夹紧,拟定液压缸可产生的最大推力是5KN,与已设计成熟的夹具机构相结合,实现有关动作。

执行器作为一种较轻的拉杆式液压缸,缸体内部构造为无缝钢管,按照不同的工作压力选择对应的管壁厚度。

经过结构缓冲后可使性能的稳定性得到提升,压力范围在3.5—21MPa之间。

2.2 选择液压回路

(1)在压力调节—卸荷回路中,主要作用为完成压力供应并可以向其他设备提供稳定压力,调节试件压力可通过伺服阀方式实现。

利用直动式电液伺服阀科提高压力调节能力,完成压力线性调节,并符合试验机的基本工作要求。

(2)利用球铰实现增压器与工作液压缸连接,完成对回路的测试,提升测试能力,实现分离水与由。

(3)通过夹紧油路,实现夹具的多种动作,包括松开与夹紧。

(4)采用换向阀配合单向阀的方式,可实现在同一时间测试两根软管,其中一根软管出现损坏后可停止该软管压力,实现独立测试两根软管回路。

(5)液压源,该设计内回路中产生的流量较小,同时不会产生较大变化,测试压力也较小,可应用比较成熟且经济的流量较小的定量叶片泵。

2.3 合成液压回路

选择液压系统回路后,采用适合的方式结合各个回路,并去除较多的液压元件,合并功能相同的元件,从而可获得液压回路基本原理图。

利用电磁阀的电磁铁方式控制系统基本功能,由于直动式电液伺服阀是一种输入模拟控制信号,因此单独介绍,剩余应用数字信号实现对液压阀动作顺序的有效控制,如下表1中显示的全部电磁铁动作。

应用带有反馈系统的伺服阀,可提高控制试验压力的准确性。

利用线性输入信号的方式,实现控制电液伺服阀信号,阀口开启面积表现为线性化,准确度与精度提高,同时可实现溢流量线性化。

综上所述,下图1表示已绘制的液压回路基本原理。

3 液压元件选型设计

运行液压站的主要驱动装置为泵组,组成部分包括液压马达与液压泵。

基于液压泵理论公式对型号为YB-A6BDTFL-1的单级叶片泵计算,并得到理论值,

额定压力值為7兆帕,排量为6.5毫升每分钟,驱动功率为1.0千瓦,输出流量为每分钟4升,额定转动速度为每分钟1000转,转动速度最高可达到每分钟2000转,转动速度最低为每分钟800转,转动的方向为逆时针,设计时应用的电机为河南黄河电机厂生产的型号为Y280S-6的三相异步电机,该电机的额定功率为25千瓦,额定转动速度为每分钟1000转。

与型号为YB-A6BDTFL-1的单级叶片泵应用要求相同。

连接电机与液压泵过程中,轴心的准确性具有一定保障,产生的误差值不能高于正负0.01毫米。

3.2 液压阀选型设计

以文本设计的液压系统基本需求作为基础,在选择控制阀时需要对控制元件流体流量、方向以及压力的方式实现,电液伺服根据输出特性的不同,可划分多种不同种类的控制阀,如压力、流量、压力-流量等;主要的结构形式分为喷嘴挡板、圆柱滑阀以及射流管阀等,以液压系统基本需求为主,可选择系统中使用的伺服控制阀为圆柱滑阀结构的QDYD—I直动式电液伺服阀作。

下图3表示系统中使用的直动式电液伺服阀内部构造图,通过零位调节螺塞调节零偏,安装阀套的目的是减少阀芯之间产生的摩擦,可提高控制准确性。

图4为QDYD—I电气原理图,由原理图可知,首先比较器会对输入信号做出对比,然后调幅器将调幅处理传送至反馈环,最后输出控制信号由反馈调节送达液压驱动器。

基本设计理论作为基础,通过调整额定流量较小的电液伺服阀,可提高系统运行效率,该设计中绘制的阀功率特性曲线对液压系统运动轨迹覆盖,因此采用的伺服阀额定流量为10分钟每升,零位泄漏值的大小为0.8每分钟每升。

通过以上分析可获得相关特性,见下表3。

通过电信号转换液压信号控制的液压阀成为直动式电液伺服阀,系统压力按照输入不同大小的信号值控制,该方式适合在自动化系统中使用,该系统会产生较多变化的级别,主要在注塑机等高压力调节系统中应用。

4 结论

本文主要介绍液压制动疲劳试验机液压系统的主要技术与整体结构,分析并进一步计算负载结构,并对系统中使用的动力源液压泵组机构进行确定,得到与试验机供压需求相符的液压马达与液压泵。

除此以外,同时简单描述液压系统内直动式电液伺服阀特征与具有控制液压系统的特点,进一步分析与计算试验机液压系统负载,最终对设计的试验液压机系统进行确定,为试验机的液压系统研制和装配提供了理论依据和技术保障。

参考文献:

[1]姚建庚.电液伺服控制系统的应用[J].机电信息.1998,25(02):12-20.

[2]陈宝伦.液压操动机构的设计与应用[J].北京:机械工业出版社,2011(04):105-108.

[3]张立平.液压控制系统及设计[M].北京:化学工业出版社,2006:11-14.

[4]马德庆.液压系统常见故障及解决方法[J].设备管理与维修,2008(04):30-31.

[5]贺利乐,吕刚,张平,郑建校.液压与液力传动[J].北京:国防出版社,2011(01):112-116.

[6]邵俊鹏,周德繁,韩桂华等.液压系统设计禁忌[J].北京:机械工业出版社,2008(06).

作者简介:王淑坤(1969—),博士,教授,博士生导师,机械设计及理论专业,研究方向:现代机械设计理论与方法。