倍耐力动平衡均匀性培训

- 格式:pptx

- 大小:3.12 MB

- 文档页数:46

不同成型机对轿车轮胎均匀性的影响及改进方法周顺利,贾会格[倍耐力轮胎(焦作)有限公司,河南焦作454000]摘要:研究不同成型机对轿车轮胎均匀性的影响,并提出相应改进方法。

结果表明,一次法成型机成型轮胎的动平衡指标较优,而二次法成型机成型轮胎的径向力波动指标较优。

对于一次法成型机,固化胎圈的锁圈压力,并优化充气定型压力和位置参数,解决胎圈滑移问题,从而促进轮胎径向力波动指标的改善。

对于二次法成型机,调整胎面供料架的伸出长度和高度及胎面接头量,并优化不同部件接头的周向分布,使轮胎动平衡指标得以改进。

关键词:轿车轮胎;成型;均匀性;径向力波动;动平衡中图分类号:TQ336.1;TQ330.6+6 文章编号:2095-5448(2023)06-0290-05文献标志码:A DOI:10.12137/j.issn.2095-5448.2023.06.0290与工程机械轮胎制造过程相比,轿车轮胎对均匀性指标提出了更高的要求,轮胎均匀性会影响汽车行驶过程中的舒适性和操纵性能。

均匀性更是长期以来汽车企业挑选轿车轮胎供应商时高度关注的指标。

轮胎企业对轮胎均匀性的检查一般包括力(如径向力波动等)、外缘尺寸(如径向不圆度、鼓包等[1-2])和动平衡三方面。

本工作重点对不同成型机生产轿车轮胎的径向力波动和动平衡两个均匀性指标进行深入研究,并探索均匀性改进方法。

1 轮胎成型轮胎的制造过程主要包括混炼、挤出、压延裁断、成型和硫化几个核心步骤,轮胎均匀性是每个步骤质量控制的综合体现。

生产过程控制能力越高,轮胎均匀性越好。

本工作重点研究成型过程对轮胎均匀性指标的影响。

轮胎成型偏差(材料蛇形、偏心、过度拉伸、张力不均匀[3]等)、设备精度差等都会产生轮胎不均匀现象,在轮胎成型工序中内衬层、胎体帘布、胎面等接头的大小和分布也是影响轮胎均匀性的主要因素[4]。

优化成型生产过程的参数设计、提升成型过程的稳定性一直都是轮胎企业提升轮胎均匀性综合指标的重点研究内容。

轮胎动平衡实训步骤一、实训课题轮胎动平衡实训二、教学目标1. 让学生了解轮胎动平衡的重要性。

比如说,要是轮胎动平衡没做好啊,开车的时候那车就会抖得像筛子似的,不仅坐着不舒服,还特别影响安全。

2. 使学生掌握轮胎动平衡的基本操作步骤,能独立完成轮胎动平衡的实训操作。

三、教学重点&难点1. 重点轮胎动平衡机的正确使用方法。

这就好比厨师得会用锅一样,不会用平衡机,啥都干不成。

准确判断轮胎动平衡的参数并进行调整。

这参数就像是密码,错了可不行。

2. 难点理解轮胎动不平衡产生的原因。

这可不像表面看起来那么简单,它涉及到很多物理知识呢。

如何在实际操作中快速有效地解决轮胎动不平衡的问题。

四、教学方法1. 演示法。

我会先给大家演示一遍整个操作流程,就像魔术师先展示一下魔术的全貌一样。

2. 实践操作法。

大家都得自己上手试试,光看可学不会。

3. 小组讨论法。

同学们分成小组,一起讨论操作过程中遇到的问题,人多力量大嘛。

五、教学过程1. 轮胎动平衡知识讲解我先来讲讲啥是轮胎动平衡。

同学们啊,轮胎动平衡就是让轮胎在高速旋转的时候,各个部分的重量能均匀分布。

就好比咱们人走路,两条腿一样长、一样有力气,走起来才稳当。

要是轮胎动不平衡呢,就像人一条腿长一条腿短,走起路来肯定一瘸一拐的。

那为啥要做轮胎动平衡呢?我给大家举个例子啊。

假如你骑着一辆自行车,车轮是歪的或者有个地方特别重,你骑起来是不是特别费劲,还容易摔倒?汽车的轮胎也是这个道理,动平衡没做好,汽车行驶的时候就会抖动,还会磨损轮胎,缩短轮胎的使用寿命。

轮胎动不平衡产生的原因有很多啊。

比如说,轮胎在制造的时候就可能存在一些误差,或者是轮胎里面有异物,再或者是轮毂变形了。

这些情况都会导致轮胎动不平衡。

2. 轮胎动平衡机的介绍现在咱们来看看轮胎动平衡机。

这可是咱们做轮胎动平衡的好帮手啊。

同学们看,这上面有很多部件,每个部件都有它的作用。

这个是卡盘,用来固定轮胎的。

就像咱们的手抓住东西一样,得把轮胎牢牢地固定住,才能进行操作。

轮胎均匀性检测工艺岗位培训一、岗位背景和基本要求轮胎均匀性检测工艺是轮胎生产过程中的重要环节之一,主要是检测轮胎在高速旋转时的平衡性和圆度,以确保轮胎在使用过程中的性能稳定和安全性。

岗位需要拥有一定的机械与电子知识,熟悉轮胎生产工艺流程,具备责任心和团队合作精神。

二、培训内容安排为了培养合格的轮胎均匀性检测工艺操作员,我们将按照以下步骤进行培训:1. 专业知识学习轮胎均匀性检测工艺需要掌握一定的机械知识和电子知识,学员将接受相关专业知识的学习培训,包括轮胎结构和材料、轮胎生产工艺、电子测量设备原理、安全操作规程等。

2. 理论教学和实操训练在学员掌握基本专业知识后,将进行理论教学和实操训练。

这一阶段将通过模拟实际工作环境,让学员了解轮胎均匀性检测工艺流程,掌握设备使用方法,学习如何进行质量检测和数据记录等操作。

3. 现场实践操作经过理论学习和实操训练后,学员将进行现场实践操作。

在实际工作环境中,带领学员熟悉设备操作流程、掌握操作技能,以及学习如何处理常见故障和异常情况。

4. 质量控制和安全培训在轮胎均匀性检测工艺中,质量控制和安全问题尤为重要,学员将接受相关培训,学习如何进行质量控制和风险防范,确保工作操作安全和质量稳定。

5. 岗位技能考核最后,学员将接受岗位技能考核。

只有通过考核并合格,才能正式担任轮胎均匀性检测工艺操作员的岗位。

三、培训方式和方法为了使培训效果最优化,我们将采用以下方式和方法进行培训:1. 班组学习将学员分为不同的班组,采用班组学习的方式进行培训,带领老师将根据学员的学习情况和反馈情况进行个性化教学,让每个学员都能有针对性的学习和提高。

2. 理论与实践结合培训过程中将注重理论与实践相结合,让学员在学习专业知识的同时,及时进行实操训练,巩固所学知识,提高技能水平。

3. 多样化教学手段除了传统的课堂教学和现场实践外,还将采用多样化的教学手段,如视频教学、案例分析、角色扮演等,激发学员学习兴趣,提高学习效果。

随着公路交通事业的发展,公路路面质量有所提高,汽车行驶时由于路面而产生的振动相对减小,而来自轮胎均匀性引起的振动则越来越趋于突出,特别是子午线轮胎,由于对其使用性能要求高,如均匀性差,则汽车即便是在较为理想的路面上行驶也同样会出现径向跳动、侧向摆动及跑偏等现象,影响了汽车的操纵性、安全性和乘坐舒适性,并且降低了轮胎的使用寿命。

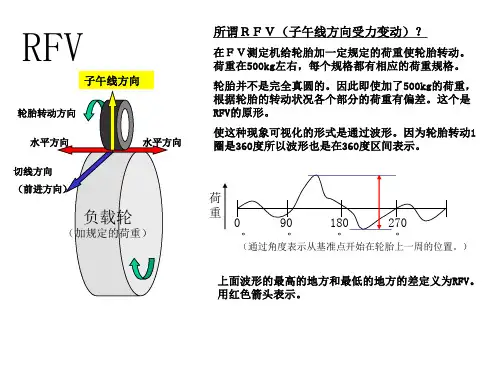

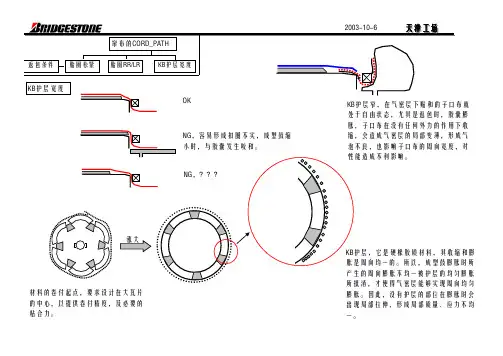

1: 均匀性(Uniformity)均匀性不好的胎表现在:质量分布不均-----STATIC静平衡、UP上面动平衡、LOW下面动平衡形状不对称-----RRO径向跳动、LRO侧向跳动、BULGE凸度、DENT凹度刚性不均匀(力)----RFV径向力波动、LFV侧向力波动、LFD侧向力偏移RH径向力波动一次谐波、CON锥度效应力、PL Y角度效应力1.1定义:指轮胎在圆周方向和断面方向刚性的变化程度。

1.2分类:A:刚性不均匀1.2.1 径向力波动(RFV):轮胎在充气加载旋转的状态下,在半径方向上力的变化。

------ 是一条形状呈周期性恒定的谐振曲线.------频率都是轮胎旋转频率(即基频)的整数倍;频率为1的称1次谐波(基波)2的称2次谐波表示------MAX-MIN1.2.2 径向力一次谐波(RH):频率为1的称1次谐波(基波) ,最能符合径向力波动的正弦波●它的数值通常占整个径向力的60-80%.●主要引起车辆震动的谐波。

●人们依靠身体能够感受到的主要谐波.------高点即是径向力最大的位置。

1.2.3侧向力波动(LFV):轮胎在充气加载旋转的状态下,在轮胎前进方向侧向作用力的变化。

1.2.4 侧向力偏移(LFD): 是侧向力LFV的平均值。

1.2.5锥度效应力(CON):轮胎在充气加载旋转的状态下,在上下两个方向平均侧向力的平均值,它会把车辆拉向一边,同时它也会引起轮胎的偏磨。

●锥力是由于胎面呈现锥度形状引起的(轮胎充气加载状态下)Conicity = (正转LFD +反转LFD)/2●锥力=(正方向侧向力+反方向侧向力)/2●锥力意味着轮胎一边的材料比另一边更多。

一、前言轮胎动平衡是汽车维修中的一项重要技能,它直接影响到车辆的行驶稳定性和安全性。

通过本次轮胎动平衡实训,我对轮胎动平衡有了更加深入的了解,以下是我对实训过程的心得体会。

二、实训目的1. 掌握轮胎动平衡的基本原理和操作步骤;2. 熟悉动平衡机的使用方法;3. 学会分析轮胎不平衡的原因,并采取相应措施;4. 提高动手能力和团队协作能力。

三、实训内容1. 轮胎动平衡的基本原理轮胎动平衡是指通过调整轮胎内部不平衡质量,使轮胎在高速行驶时保持稳定,避免出现抖动、异响等现象。

轮胎动平衡主要包括以下两个方面:(1)静态平衡:通过调整轮胎内部的不平衡质量,使轮胎在静止状态下保持平衡。

(2)动态平衡:通过调整轮胎内部的不平衡质量,使轮胎在高速行驶时保持平衡。

2. 动平衡机的使用方法(1)准备工作:首先,将轮胎、动平衡机、平衡块、扭力扳手等工具准备齐全。

(2)操作步骤:① 清除轮胎上的泥土、石子和旧平衡块;② 检查轮胎气压,视必要充至规定值;③ 根据轮辋中心孔的大小选择锥体,仔细地装上车轮,用大螺距螺母上紧;④ 打开电源开关,检查指示与控制装置的面板是否指示正确;⑤ 用卡尺测量轮辋宽度、轮辋直径,将a、b、d值输入指示与控制装置中去;⑥ 放下车轮防护罩,按下起动键,车轮旋转,平衡测试开始,微机自动采集数据;⑦ 车轮自动停转或听到笛声按下停止键,从指示装置读取车轮内、外不平衡量和不平衡位置;⑧ 抬起车轮防护罩,用手按箭头方向慢慢转动车轮,加装指示装置显示的该侧平衡块质量;⑨ 安装平衡块后,再次进行动态平衡测试,直至达到要求。

3. 分析轮胎不平衡的原因(1)轮胎磨损不均匀;(2)轮胎内部结构变形;(3)轮胎内部不平衡质量过大;(4)动平衡机操作不当。

4. 采取措施(1)更换磨损不均匀的轮胎;(2)修复轮胎内部结构变形;(3)调整轮胎内部不平衡质量;(4)加强动平衡机操作培训。

四、实训心得1. 轮胎动平衡的重要性通过本次实训,我深刻认识到轮胎动平衡对车辆行驶稳定性和安全性的重要性。