可靠性试验(AEC-Q200-REV C )

- 格式:doc

- 大小:345.50 KB

- 文档页数:8

AEC-Q200是汽车电子组件的可靠性标准,其中涉及静电放电(ESD)的标准主要是AEC-Q200-002,该规范详细描述了无源器件人体模式ESD灵敏度的测试程序。

在AEC-Q200-002规范中,ESD测试包括接触放电和空气放电两种模式。

接触放电是针对可以接触到的半成品电子产品或金属外壳的电子产品,采用接触式放电,模拟在生产、运输和使用过程中可能出现的人体放电对电子产品造成损坏的情况。

空气放电以绝缘外壳或在外壳表面涂覆绝缘防护层为放电目标,该放电不与试样表面直接接触,而是由高压静电脉撞击穿空气并传送到产品内造成电子产品或元器件破坏的一种方式。

在AEC-Q200-002规范中,静电放电测试需要遵循以下步骤:

1. 准备样品:选取15个合格的样品进行测试。

2. 测试环境:确保测试环境符合相关规定。

3. 测试设备:使用符合规范的静电放电发生器进行测试。

4. 测试程序:按照静电放电发生器的操作指南进行测试。

首先进行接触放电测试,然后进行空气放电测试。

每个测试点需要进行多次测试以获得稳定的失效模式。

5. 结果分析:对测试结果进行分析,确定样品的ESD灵敏度。

需要注意的是,AEC-Q200-002规范中定义的ESD测试方法和步骤是针对无源器件的,对于有源器件(如半导体器件、集成电路等),还需要参考其他相关标准和规范进行ESD测试。

Attachment 5PASSIVE COMPONENTSURFACE MOUNTED DEVICES Board Flex / Terminal Bond Strength TestMETHOD - 005PASSIVE COMPONENTBoard Flex / Terminal Bond Strength Test1.0 SCOPE1.1 DESCRIPTION:This specification establishes the procedure and criteria for evaluating the Terminal Strength of a Surface Mount Component when mounted on a PCB during a Board Flex.1.2 Reference Documents:Not Applicable2.0 EQUIPMENT:2.1 Test Apparatus:The apparatus required for testing shall be equivalent to the fixture shown in Figure 1.3.0 TEST PROCEDURE:3.1 Sample Size:The total number of components and lots to be tested are listed in Table 1 of AEC-Q200specification.3.2 Test Environment :1. Part mounted on an FR4 board provided by the Supplier for the part being tested with thefollowing requirements:2. Land pattern is supplier's standard for part being tested.3. Part mounted on a 100mm X 40mm FR4 PCB board, which is 1.6mm ± 0.2 mm thick and has aLayer-thickness 35 µm ± 10 µm. Part should be mounted using the following Soldering Reflowprofile:Preheat temperature (125°C ± 25°C) max 120 sec.Time above 183°C 60 sec. – 150 sec.Max. ramp up (183°C to peak) ≤ 3°C / sec.Peak temperature 235°C + 5°CTime in peak temperature 10 sec. – 20 sec.Ramp down rate ≤ 6°C / sec.4. Place the 100mm X 40mm board into a fixture similar to the one shown in Figure 1 with thecomponent facing down. The apparatus shall consist of mechanical means to apply a forcewhich will bend the board (D) x = 2 mm minimum (or as defined in the customer specification or Q200). The duration of the applied forces shall be 60 (+ 5) Sec. The force is to be applied onlyonce to the board.Figure 1 Test Fixture3.3 Measurement:Prior to beam load testing, complete the external Visual test in Q200. A test monitor shall be used to detect when a part cracks or a termination failure occurs. (example: Megohmeterattached with leads during the time the force is being applied to a Ceramic Capacitor. A crack would cause a deflection of the needle towards zero.)3.4 Failure:A failure is when a part cracks or causes a change in the parametric being monitored.Revision HistoryRev # Date of change Brief summary listing affected paragraphs February 10, 2005 Initial Release.。

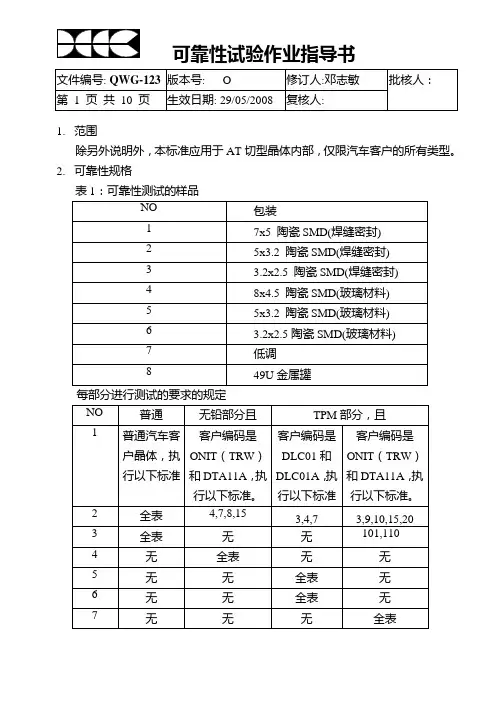

1.范围除另外说明外,本标准应用于AT切型晶体内部,仅限汽车客户的所有类型。

2.可靠性规格表1:可靠性测试的样品每部分进行测试的要求的规定2.1必要测试(AEC-Q200-REV C测试和HKA 测试)进行表2中的AEC-Q200-REV C 测试加上表3中的HKA测试,并且进行表2中(测试NO.14)和表3中(测试NO.110)的振动测试。

2.1.1AEC-Q200-REV C 测试表22.1.2HKA 表33.附录1表2中的测试21 板弯曲实验的附录如下:3.1范围3.1.1描述这个规格为评估挡板弯曲过程中贴装在PCB上时表面贴装组件的终端强度确立了过程和标准3.1.2参考文件无可适用3.2设备装置3.3测试仪器测试所用的设备应与图1所示相当。

3.3.1 样品数目元器件的数目和实验的lot,AEC-Q200-REV C的表2中已被列出。

3.3.2测试环境1.测试的组件贴装在一个由供应商提供的FR4板上,应符合以下要求2.平面模式是供应商为组件测试提供的标准3.组件放置在一个100mm×40mm FR4 PCB板上,板的厚度1.6mm×0.2mm,每层厚35μm±2μm,组件应在如下的回流曲线下贴装:预热温度:125℃±25℃,最长120秒。

183℃以上的时间:60秒-150秒文件编号: QWG-123版本号: O 修订人:邓志敏批核人:第7 页共10 页生效日期: 29/05/2008 复核人:到达最高点的速率(183℃到最高点)≤3℃/秒最高点温度:235℃+5℃到达最高点时间:10秒-20秒坡道下降速率≤6℃/秒4.安装100mm×40mm的板到一个类似于图2所示,器件面临下跌的夹具上,设备应该能用机械手段,即可应用一个强力来弯曲板(D)×=2mm 最小(或者定义在客户规格或者Q200)。

应用强力的持续时间应该是60(+)5秒。

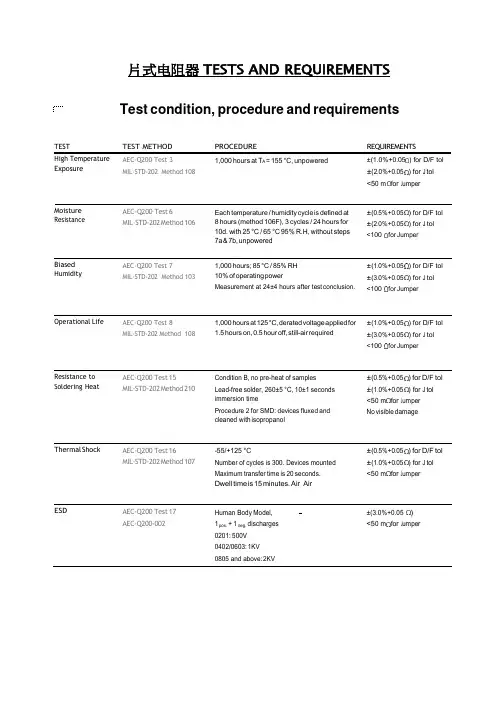

片式电阻器TESTS AND REQUIREMENTSTest condition, procedure and requirements TEST TEST METHOD PROCEDURE REQUIREMENTSHigh Temperature Exposure AEC-Q200 Test 3MIL-STD-202 Method 1081,000 hours at T A = 155 °C, unpowered ±(1.0%+0.05 ) for D/F tol±(2.0%+0.05) for J tol<50m f o r J u m p e rMoisture Resistance AEC-Q200 Test 6MIL-STD-202 Method 106Each temperature / humidity cycle is defined at8 hours (method 106F), 3 cycles / 24 hours for10d. with 25 °C / 65 °C 95% R.H, without steps7a &7b, unpowered±(0.5%+0.05) for D/F tol±(2.0%+0.05) for J tol<100 for JumperBiased Humidity AEC-Q200 Test 7MIL-STD-202 Method 1031,000 hours; 85 °C / 85% RH10% of operating powerMeasurement at 24±4 hours after test conclusion.±(1.0%+0.05) for D/F tol±(3.0%+0.05) for J tol<100 for JumperOperational Life AEC-Q200 Test 81,000 hours at 125 °C, derated voltage applied for ±(1.0%+0.05) for D/F tol MIL-STD-202 Method 108 1.5 hours on, 0.5 hour off, still-air required ±(3.0%+0.05) for J tol<100 for Jumper Resistance to AEC-Q200 Test 15Condition B, no pre-heat of samples±(0.5%+0.05) for D/F tolSoldering Heat MIL-STD-202 Method 210Lead-free solder, 260±5 °C, 10±1 seconds±(1.0%+0.05) for J tolimmersion time<50m f o r J u m p e rProcedure 2 for SMD: devices fluxed andcleaned with isopropanolNo visible damageThermal Shock AEC-Q200 Test 16-55/+125 °C±(0.5%+0.05) for D/F tol MIL-STD-202 Method 107Number of cycles is 300. Devices mounted±(1.0%+0.05) for J tolMaximum transfer time is 20 seconds.<50m f o r J u m p e rDwell time is 15 minutes. Air AirESD AEC-Q200 Test 17Human Body Model,±(3.0%+0.05 )AEC-Q200-002 1 pos. + 1 neg. discharges<50m f o r J u m p e r0201: 500V0402/0603: 1KV0805 and above: 2KVTEST TEST METHOD PROCEDURE REQUIREMENTSSolderability- Wetting AEC-Q200 Test 18J-STD-002Electrical Test not required Magnification 50XSMD conditions:(a) Method B, aging 4 hours at 155 °C dry heat,dipping at 235±3 °C for 5±0.5 seconds.(b) Method B, steam aging 8 hours, dipping at215±3 °C for 5±0.5 seconds.(c) Method D, steam aging 8 hours, dipping at260±3 °C for 7±0.5 seconds.Well tinned ( 95% covered)No visible d amageBoard F lex AEC-Q200 Test 21AEC-Q200-005Chips mounted on a 90mm glass epoxy resinPCB (FR4)Bending for 0201/0402: 5 m m0603/0805: 3 mm1206 and above: 2 mmHolding time: minimum 60 seconds±(1.0%+0.05)<50m f o r J u m p e rTemperatureCoefficient ofResistance (T.C.R.)MIL-STD-202 Method 304 At +25/ 55 °C and +25/+125 °C Refer to table 2Formula:R2 R1T.C.R= ------------------------- ×106 (ppm/°C)R1(t2 t1)Wheret1=+25 °C or specified roomtemperature t2= 55 °C or +125 °Ctest temperatureR1=resistance at reference temperature inohms R2=resistance at test temperature inohmsShort Time OverloadIEC60115-1 4.13 2.5 times o f r ated voltage or maximum overload voltage whichever is less for 5 sec at room t emperature FOS ASTM-B-809-95 Sulfur (saturated vapor) 500 hours, 60±2 ,unpowered±(1.0%+0.05) for D/F tol±(2.0%+0.05) for J tol<50m f o r J u m p e r±( )。

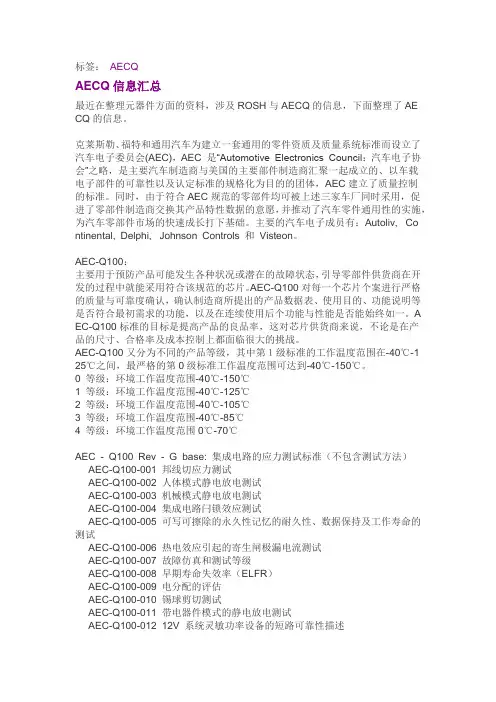

标签:AECQAECQ信息汇总最近在整理元器件方面的资料,涉及ROSH与AECQ的信息,下面整理了AE CQ的信息。

克莱斯勒、福特和通用汽车为建立一套通用的零件资质及质量系统标准而设立了汽车电子委员会(AEC),AEC 是“Automotive Electronics Council:汽车电子协会”之略,是主要汽车制造商与美国的主要部件制造商汇聚一起成立的、以车载电子部件的可靠性以及认定标准的规格化为目的的团体,AEC建立了质量控制的标准。

同时,由于符合AEC规范的零部件均可被上述三家车厂同时采用,促进了零部件制造商交换其产品特性数据的意愿,并推动了汽车零件通用性的实施,为汽车零部件市场的快速成长打下基础。

主要的汽车电子成员有:Autoliv, Co ntinental, Delphi, Johnson Controls 和Visteon。

AEC-Q100:主要用于预防产品可能发生各种状况或潜在的故障状态,引导零部件供货商在开发的过程中就能采用符合该规范的芯片。

AEC-Q100对每一个芯片个案进行严格的质量与可靠度确认,确认制造商所提出的产品数据表、使用目的、功能说明等是否符合最初需求的功能,以及在连续使用后个功能与性能是否能始终如一。

A EC-Q100标准的目标是提高产品的良品率,这对芯片供货商来说,不论是在产品的尺寸、合格率及成本控制上都面临很大的挑战。

AEC-Q100又分为不同的产品等级,其中第1级标准的工作温度范围在-40℃-1 25℃之间,最严格的第0级标准工作温度范围可达到-40℃-150℃。

0 等级:环境工作温度范围-40℃-150℃1 等级:环境工作温度范围-40℃-125℃2 等级:环境工作温度范围-40℃-105℃3 等级:环境工作温度范围-40℃-85℃4 等级:环境工作温度范围0℃-70℃AEC - Q100 Rev - G base: 集成电路的应力测试标准(不包含测试方法)AEC-Q100-001 邦线切应力测试AEC-Q100-002 人体模式静电放电测试AEC-Q100-003 机械模式静电放电测试AEC-Q100-004 集成电路闩锁效应测试AEC-Q100-005 可写可擦除的永久性记忆的耐久性、数据保持及工作寿命的测试AEC-Q100-006 热电效应引起的寄生闸极漏电流测试AEC-Q100-007 故障仿真和测试等级AEC-Q100-008 早期寿命失效率(ELFR)AEC-Q100-009 电分配的评估AEC-Q100-010 锡球剪切测试AEC-Q100-011 带电器件模式的静电放电测试AEC-Q100-012 12V 系统灵敏功率设备的短路可靠性描述AEC - Q101 Rev - C: 分立半导体元件的应力测试标准(包含测试方法)* AEC - Q101-001 - Rev-A: 人体模式静电放电测试* AEC - Q101-002 - Rev-A: 机械模式静电放电测试* AEC - Q101-003 - Rev-A: 邦线切应力测试* AEC - Q101-004 - Rev-: 同步性测试方法* AEC - Q101-005 - Rev-A: 带电器件模式的静电放电测试* AEC - Q101-006 - Rev-: 12V 系统灵敏功率设备的短路可靠性描述AEC - Q200 Rev - C: 半导体被动元件的应力测试标准(包含测试方法)* AEC - Q200-001 - Rev-A: 阻燃性能测试* AEC - Q200-002 - Rev-A: 人体模式静电放电测试* AEC - Q200-003 - Rev-A: 断裂强度测试* AEC - Q200-004 - Rev-: 自恢复保险丝测量程序* AEC - Q200-005 - Rev-: PCB板弯曲/端子邦线应力测试* AEC - Q200-006 - Rev-: 端子应力(贴片元件)/切应力测试* AEC - Q200-007 - Rev-: 电压浪涌测试AEC-Q001 零件平均测试指导原则提出了所谓的参数零件平均测试(PPAT)方法。

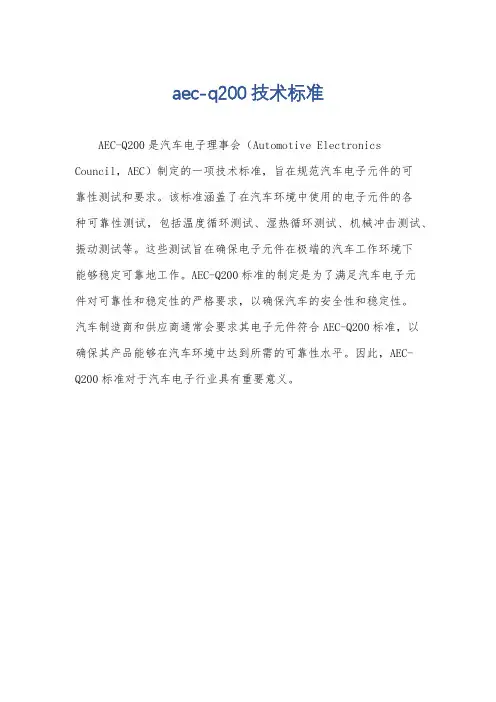

aec-q200技术标准

AEC-Q200是汽车电子理事会(Automotive Electronics Council,AEC)制定的一项技术标准,旨在规范汽车电子元件的可

靠性测试和要求。

该标准涵盖了在汽车环境中使用的电子元件的各

种可靠性测试,包括温度循环测试、湿热循环测试、机械冲击测试、振动测试等。

这些测试旨在确保电子元件在极端的汽车工作环境下

能够稳定可靠地工作。

AEC-Q200标准的制定是为了满足汽车电子元

件对可靠性和稳定性的严格要求,以确保汽车的安全性和稳定性。

汽车制造商和供应商通常会要求其电子元件符合AEC-Q200标准,以

确保其产品能够在汽车环境中达到所需的可靠性水平。

因此,AEC-

Q200标准对于汽车电子行业具有重要意义。

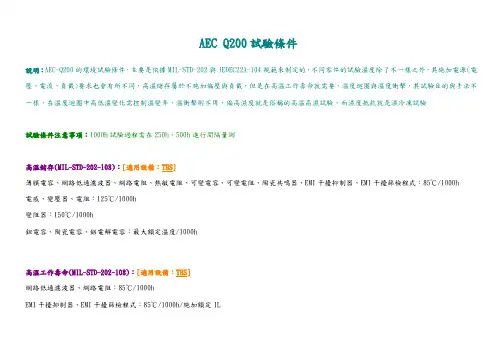

AEC Q200試驗條件說明:AEC-Q200的環境試驗條件,主要是依據MIL-STD-202與JEDEC22A-104規範來制定的,不同零件的試驗溫度除了不一樣之外,其施加電源(電壓、電流、負載)要求也會有所不同,高溫儲存屬於不施加偏壓與負載,但是在高溫工作壽命就需要,溫度迴圈與溫度衝擊,其試驗目的與手法不一樣,在溫度迴圈中高低溫變化需控制溫變率,溫衝擊則不用,偏高濕度就是俗稱的高溫高濕試驗,而濕度抵抗就是濕冷凍試驗試驗條件注意事項:1000h試驗過程需在250h、500h進行間隔量測高溫儲存(MIL-STD-202-108):[適用設備:THS]薄膜電容、網路低通濾波器、網路電阻、熱敏電阻、可變電容、可變電阻、陶瓷共鳴器、EMI干擾抑制器、EMI干擾篩檢程式:85℃/1000h電感、變壓器、電阻:125℃/1000h變阻器:150℃/1000h鉭電容、陶瓷電容、鋁電解電容:最大額定溫度/1000h高溫工作壽命(MIL-STD-202-108):[適用設備:THS]網路低通濾波器、網路電阻:85℃/1000hEMI干擾抑制器、EMI干擾篩檢程式:85℃/1000h/施加額定IL鉭電容、陶瓷電容:最大額定溫度/1000h/ (2/3)負載/額定電壓鋁電解電容、電感、變壓器:105℃/1000h薄膜電容:1000h/(85℃/125%額定電壓、105℃&125℃/100%額定電壓)自恢復保險絲:125℃/1000h電阻、熱敏電阻、可變電容:125℃/1000h/額定電壓可變電阻:125℃/1000h/額定功率變阻器:125℃/1000h/額定電壓85%+ma電流陶瓷共鳴器:85℃/1000h/額定VDD+1MΩ,並聯逆變器,在每個晶體腳和地之間有2X的晶體CL電容石英震盪器:125℃/1000h/額定VDD+1MΩ,並聯逆變器,在每個晶體腳和地之間有2X的晶體CL電容溫度迴圈(JEDEC22A-104):[適用設備:TSR、ESS]薄膜電容、可變電容、可變電阻、陶瓷共鳴器、EMI干擾抑制器、EMI干擾篩檢程式:-55℃(30min)←→85℃(30min)/RAMP(15℃/min)/1000cycles 鉭電容、陶瓷電容、電阻、熱敏電阻: -55℃(30min)←→125℃(30min) /RAMP(15℃/min)/1000cycles鋁電解電容:-40℃(30min)←→105℃(30min) /RAMP(15℃/min)/1000cycles電感、變壓器、變阻器、石英震盪器、自恢復保險絲:-40℃(30min)←→125℃(30min)/RAMP(15℃/min)/1000cycles網路低通濾波器、網路電阻:-55℃(30min)←→125℃(30min) /RAMP(15℃/min)/1000cycles以下列出环境条件与产品失效之关联性:⊙汽车相关气候性试验:。

0引言AEC 是"Automotive Electronics Council"的简称[1],一般翻译为:美国汽车电子委员会或者美国汽车电子协会。

最早是由美国克莱斯勒、美国福特和美国通用三家汽车公司为建立一套通用的汽车零部件产品资质及质量系统标准而设立的委员会或者协会组织(AEC)。

该委员会是美国主要汽车制造商与美国的主要零部件制造商汇聚一起成立的,以车载电子部件的可靠性以及认定标准的规范化为目的的团体。

汽车产品与一般的消费类产品相比具有更高的安全性和可靠性要求,而这个安全性和可靠性是与整个汽车产品所使用的零部件质量水平密切关联的。

作为整车厂商而言,对于汽车产品所使用的每个零部件都要求能达到最高的质量水平与极高的可靠性要求,甚至要求能实现零缺陷(Zero Defect)的理想状态。

汽车零部件产品发展的最大推动力更多的是来自于对汽车产品的质量水平和可靠性的不断追求。

自1994年成立至今,AEC 针对汽车用零部件产品建立了详细而严格的质量控制的标准,而AEC-Q200系列标准是针对无源器件应力测试的标准,具体涉及的零部件产品有:(1)各类电容器产品,如钽电解电容器、铝电解电容器、陶瓷电容器、薄膜电容器等;(2)各类磁性元件产品,如固定电感器、变压器;(3)各类电阻器产品,如碳膜电阻器、金属膜电阻器、线绕电阻器等;(4)热敏电阻器产品;(5)石英晶体产品;(6)可变电阻器/电容器产品;(7)陶瓷蜂鸣片产品;(8)铁氧体EMI 抑制器和滤波器产品;(9)保险丝产品。

针对每一款车用电子零部件产品,AEC-Q200都有着极其明确的试验标准、试验方法、样品数量和判定要作者简介院刘莹(1973-),女,高级工程师,大学,从事检验业务管理工作。

宋继军(1963-),男,教授级高级工程师,大学,从事检验方法、标准研究及业务管理工作。

AEC-Q200标准阻燃试验方法解析AEC-Q200Standard Flame Retardant Test Method Analysis刘莹,宋继军(江苏省电子信息产品质量监督检验研究院,江苏无锡214073)Liu Ying,Song Ji-jun (Jiangsu Electronic Information Products Quality Supervision and Inspection Institute,Jiangsu Wuxi 214073)摘要:该文主要根据美国汽车电子委员会(Automotive Electronics Council)的标准AEC-Q200和阻燃试验的要求,结合自身工作中的一些经验,对AEC-Q200附录1的相关试验方法做一解读,以期使得从事汽车电子元器件的企业和从事汽车电子产品检测的工作人员能对阻燃试验标准和方法有比较清晰的了解。

AEC-Q 认证测试方法(1)加速环境应力测试:偏高湿度、温度循环、功率温度循环、高温储存寿命(2)加速寿命模拟测试:高温工作寿命、早期失效率(3)可靠性测试:振动、冲击、恒加速应力、跌落、扭力、切应力、拉力、(4)电气特性确认测试:静电放电、电分配、电磁兼容(5)密封性测试:粗细漏检、内部水汽含量(6)筛选监控测试:部件平均测试、统计良率分析(7)破坏性物理分析:AEC-Q102认证测试项目如下:测试项目简称测试条件Pre- and Post-Stress Electrical andPhotometric TestTESTLED测试相关光电参数Pre-conditioning PCSMD产品在高温高湿、TC、PTC试验前预处理,条件参数MSL等级External Visual EV 产品外观检查(结构,标记,工艺)1、试验周期=1000H,(可参照附录Appendix 7a延长至4000H、10000H);2、温度=TJmax;3、电流=参照规格书电流与Tj关系选择,使Tj=Tjmax;1、试验周期=1000H,(可参照附录Appendix 7a延长至4000H、10000H);2、温度=参照规格书电流与Tj关系选择,使Tj=Tjmax;3、电流=IFmax;High Temperature Reverse Bias HTRB 不适用于LED 1、试验前预处理;2、试验周期=1000H;3、温度/湿度=85/85%RH;4、电流=参照规格书电流与Tj关系选择,使Tj=Tjmax,30min on/30min off;High Temperature Operating Life HTOL2Parametric VerificationPV测试产品不同温度下的光电参数High Temperature Operating Life HTOL1Wet High Temperature Operating Life WHTOL11、试验前预处理;2、试验周期=1000H;3、温度/湿度=85/85%RH;4、电流=规格书最低电流,If no minimum rated drive current is specified, a drive current shall bechosen not to exceed a rise of 3 K for Tjunction;Wet High Temperature Operating LifeH3TRB不适用于LED 1、试验前预处理;2、试验周期=1000cycles ,最低停留时间为15min;3、温度范围=低温选择规格书定义的最低使用温度,高温TC选择不低于最高使用温度,TC condition 1:max Ts=85TC condition 2:max Ts=100TC condition 3:max Ts=110TC condition 4:max Ts=1254、冷热冲击后DPA,并提供制造时金线拉力数据,试验报告标明冷热冲击条件及转换时间。

AEC-Q200被動(無源)組件應力測試認證規範說明:近年來,隨著車載應用設備多功能化的進展,而且在混合動力車以及電動汽車的普及進程中,以電源監視功能為首的新用途也在不斷地擴大,車用零件小型化以及高溫環境條件下(-40~+125℃、-55℃~+175℃)的高可靠性要求日益高漲,一台汽車是由許許多多的零件組成,這些零件雖然有大小,但是全部都與汽車駕駛的生命安全息息相關,所以每一個零件都要被要求能達到最高品質與可靠度,甚至要求做到零缺陷的理想境界,所以在汽車產業中,汽車零件的品質控管的重要性往往凌駕於零件的功能性之上,這個與一般民生用消費電子產品的需求是不一樣的,也就是說對於汽車零件而言,產品的最大通動力往往不是[最新技術],而是[品質安全]。

為了達到對品質要求的提升,就得靠嚴格管控程序來把關,目前汽車產業中針對於零件資格及品質系統標準的就是AEC(汽車電子委員會),針對於主動零件所設計出的標準為 [AEC-Q100],針對於被動元件設計為[AEC-Q200],其規範了被動零件所必須達成的產品品質與可靠度。

AEC-Q100車用IC產品驗證流程圖:應用於汽車的被動元件分類:汽車等級電子元器件(符合AEC-Q200)、商用電子元器件、動力傳動組件、安全控制組件、舒適組件、通訊組件、音響組件符合AEC-Q200標準的零件摘要整理:石英振盪器:應用範圍[胎壓監測系統(TPMS)、導航、防鎖死剎車系統(ABS)、安全氣囊和接近感測器車載多媒體,車用娛樂系統、備份攝影鏡頭]車用厚膜晶片電阻:應用範圍[汽車冷暖系統、空氣調節、資訊娛樂系統、自動導航、照明、車門及車窗遙控裝置]車用夾層金屬氧化物壓敏電阻:應用範圍[電機組件的浪湧保護、組件的浪湧吸收、半導體過壓保護]耐低高溫表面貼裝固態模壓片式鉭電容器:應用範圍[燃油質量傳感器、變速器、節流閥、傳動控制系統]電阻:SMD電阻、薄膜電阻、熱敏電阻、壓敏電阻、車用抗硫化電阻、車用精密薄膜晶片電阻陣列、可變電阻電容:SMD電容、陶瓷電容、鋁電解電容、薄膜電容、可變電容電感:加固電感、電感器其他:LED薄膜氧化鋁陶瓷散熱基板、超音波元件、過電流保護SMD、過溫保護SMD、陶瓷共鳴器、車用PolyDiode半導體陶瓷電子保護元件、網路晶片、變壓器、網路組件、EMI干擾抑制器、EMI干擾過濾器、自恢復保險絲無源器件應力測試等級與最低溫度範圍及典型應用案例:備註:在更高等級環境應用的認證:溫度等級必須設有產品壽命最差情況和應用設計,即每個試驗中至少要有一個批次進行針對更高工作溫度等級環境應用進行驗證。

1.范围

除另外说明外,本标准应用于AT切型晶体内部,仅限汽车客户的所有类型。

2.可靠性规格

表1:可靠性测试的样品

每部分进行测试的要求的规定

2.1必要测试(AEC-Q200-REV C测试和HKA 测试)

进行表2中的AEC-Q200-REV C 测试加上表3中的HKA测试,并且

进行表2中(测试NO.14)和表3中(测试NO.110)的振动测试。

2.1.1AEC-Q200-REV C 测试

表2

2.1.2HKA 表3

3.附录1

表2中的测试21 板弯曲实验的附录如下:

3.1范围

3.1.1描述

这个规格为评估挡板弯曲过程中贴装在PCB上时表面贴装组件的

终端强度确立了过程和标准

3.1.2参考文件

无可适用

3.2设备装置

3.3测试仪器

测试所用的设备应与图1所示相当。

3.3.1 样品数目

元器件的数目和实验的lot,AEC-Q200-REV C的表2中已被列出。

3.3.2测试环境

1.测试的组件贴装在一个由供应商提供的FR4板上,应符合以下

要求

2.平面模式是供应商为组件测试提供的标准

3.组件放置在一个100mm×40mm FR4 PCB板上,板的厚度

1.6mm×0.2mm,每层厚35μm±2μm,组件应在如下的回流曲线下

贴装:

预热温度:125℃±25℃,最长120秒。

183℃以上的时间:60秒-150秒

文件编号: QWG-123版本号: O 修订人:邓志敏批核人:

第7 页共10 页生效日期: 29/05/2008 复核人:

到达最高点的速率(183℃到最高点)≤3℃/秒

最高点温度:235℃+5℃

到达最高点时间:10秒-20秒

坡道下降速率≤6℃/秒

4.安装100mm×40mm的板到一个类似于图2所示,器件面临下跌

的夹具上,设备应该能用机械手段,即可应用一个强力来弯曲

板(D)×=2mm 最小(或者定义在客户规格或者Q200)。

应

用强力的持续时间应该是60(+)5秒。

强力应用板上仅可一

次。

图1

support 支撑点solder 焊料

chip 芯片radius 半径

printed circuit board before testing

测试前的印刷电路板

probe to exert bending force

探测施加弯曲的力量

printed circuit board under test

测试中的印刷电路板

3.3.3测量

优先装载横梁测试,完成在Q200的外部视觉测试。

测试显示器

用来观测器件发生断裂或终止失败(例如:有力使与陶瓷电容期间,

欧姆计与一根导线相连。

断裂时将导致指针偏转对零。

)

3.3.4缺陷

缺陷指的是器件断裂或在监测时参数发生改变。

4.附录2

此为表2 测试22 终端强度(SMD) 测试的附录:

4.1范围

此项测试的目的是验证器件终端可以经受轴向拉力,就像在正常的生

产和装置在印刷电路板上遇到力一样。

4.1.1描述

这项测试旨在评估端子/引线表面安装设备和在玻璃纤维环氧树

脂的电路板上的一个指定的铜格局之间的焊接粘结力。

4.1.2参考文献

无。