环球卧式插件机6241F尺寸间隙调整

- 格式:pdf

- 大小:972.16 KB

- 文档页数:10

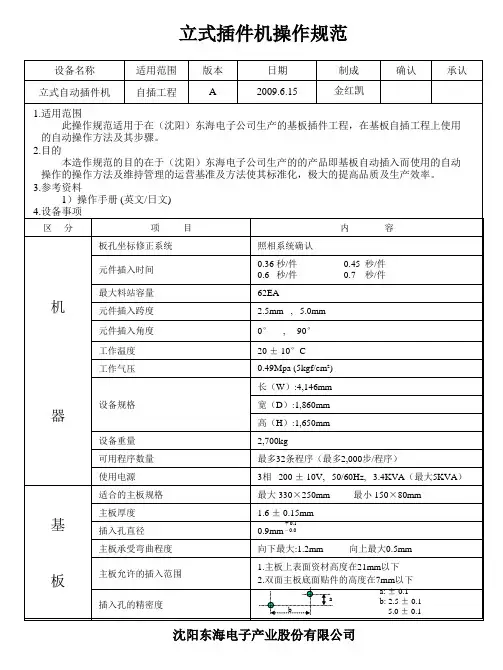

卧式插件机讲义目录前言:使用与安全注意事项第一章:设备组成与技术规格第二章:操作程序说明第三章:程序编辑步骤第四章:基本故障分析排除与设备维护保养第五章:设备结构及部件图前言:使用与安全注意事项为了让本设备正常工作,请遵照以下事项:1.请在以下场所使用:设备使用环境温度为:5~25。

C 相对湿度为:20~95℅不受阳光直射,不会结露水,不会溅起水、油、化学液体的场所。

设备正常使用时,请在本设备前后保留一定的空间,作为操作以及保养所需的空间。

此外,请不要对本设备做阻碍热量排放空间的设置,如披罩子。

3.如暂停使用本设备,请将设备保管在以下场所:环境温度为:0~40。

C相对湿度为:20~95℅不受阳光直射,不会结露水,不会溅起水、油、化学液体的场所。

为了防尘,可考虑采取遮盖措施,如披罩子,但要透气。

4.不要让设备受到撞击或强烈的震动,否则可能会因此而导致故障。

切断设备电源时,请按以下顺序进行系统的退出/关机过程:退出应用程序退出Windows 切断电源。

如果不执行此过程而直接将电源切断或重新启动,会令数据无法得到完好的保存,同时出可能导致硬盘的损坏。

6.基于安全考虑,设备在运行时,请不要随便打开外壳,或将身体伸入外壳内。

频繁开关电源,会成为设备产生故障的原因。

电源在OFF<切断)后,请在经过20秒以上再进行电源ON<开启)。

以上事项请注意!第一章:设备组成与技术规格1.1概述42mm宽编带卧式元件<电阻,二极管等)和跳线按程序先后顺序自动准确地插入到PCB<电路)板上,并折弯和剪脚,将元件固定在PCB上。

该机器的一个显著特色是:可以直接将桶装跳线不经过再次编排而直接插入到PCB 板上。

可以节约1/3的跳线。

在自行开发的软件配合下,该机器集三种功能于一身:既能单独插跳线,又能单独插卧式电子元件,还能跳线和卧式元件混合插。

一台机器,只需要一人操作,能完成40人手动插件的产能。

该机器的工作台移动<X、Y轴),跳线送供给<B轴)零件供给<C轴)、零件成型宽度调节<U轴)、插件主轴<H轴)均采用交流伺服驱动,从而达到定位精准,运行速度快、节约电能的完美效果。

精品资料环球插件机(U n i v e r s a l)6380B调试........................................环球插件机6380B调整剪纸片器(Cutter Station)与链夹(CarrierClip)对中调节前提调整:链条时序(Chain Tension)已调整调整步骤:1、选择IM Diagnostics>Machine Setup>Critical AxisSetup;2、在Sequencer Chain窗口中,单击Zero按钮;3、待回零后,HP(HomePulse)字样应显示出来,检查剪纸片器与链夹的对中;4、如果剪纸片器中心与链夹“V”字形槽对中良好,单击Quit,Don’t Save Positions按钮,退出IM Diagnostics窗口;5、如果对中有偏差,松开链条编码器两个固定螺丝,转动编码器以调整剪纸器与链夹的对中,正确后拧紧两螺丝,单击Quit,Don’tSave Positions按钮, 退出IM Diagnostic窗口。

插件头角度(Head ThetaAxis)设置调整前提准备:1、插件头角度(HeadTheta),垂直(Vertical),推杆(Insert)伺服电机均不带电2、X与Y轴伺服电机不带电特殊工具:1、插件头/底座(Head/Clinch)对中工具2、BEC调整模板注释:插件头角度“0”度调整好后,+90,-90度位置将自动调整正确调整步骤:1、选择IM Diagnostics>Machine Setup>Critical AxisPositions;2、手动升高垂直感应螺丝以使其距垂直上极限感应开关约1英寸(25.4mm);3、在Head Theta窗口中,单击Zero按钮;4、在Head Theta窗口中,单击Disable按钮;5、拆卸插件头并装上插件头/底座对中工具;6、装上BEC调整模板;7、向前推动工作台或降低插件头对中工具(此时应为“0”度)使BEC调整模板与对中工具齐平;8、在Head Theta窗口中At 0(R)行,单击Set按钮;9、向后拉动工作台并拆卸插件头对中工具;10、在主窗口中,单击Exit,Save these Positions按钮。

VCD/JW转台及(X , Y ,Z)编码器调整目的:调节转盘,是将转盘与X轴转台对正到位.几个相关联的组件是互相配合进行工作的如果对其中的某个组件作了调节,将影响到基余几个组件.在调节过程中,可能需要从某个步骤转至另一步骤若干次,直到转盘准确对正定位为止.转盘对正后的正确定位是,转盘应位于前方位置,此时可以用手将销针通过转盘插入并取出X轴转台转台调节步骤:1 从转盘上卸下四个止停块.2 从驱动组件的止停块上,卸下两颗螺端带帽螺钉.3 从驱动组件上卸下止停块,解除驱动轮对转盘的压力.4 使用销和套环夹组装定位销.5 将定位销组件通过转盘上的定位孔插入,直到插入X轴转盘上的定位孔内.6 如果可以将定位销插入定位孔中,则继续执行步骤20,对锁定组件进行调节.如果不能将定位销插入定位孔内,则需执行以下步骤.7 在四只导轮组件上,旋下固定锁定夹的端帽螺钉.8 在四只导轮组件上,旋下固定导轮轴衬调节器和固定导轮连带轴衬的端帽螺钉,直到能够旋转这些部件为止.9 使用锁定夹,沿顺时针方向旋转每一只导轮上的导轮轴衬调节器和导轮连带轴衬组件,以解除导轮对转盘的压力.10 将转盘手动定位,使转盘上贴有前方(FRONT)标签的一面定位在机器的前面方向.11 将转盘上的两个0.25英寸(6.4毫米)定位孔与X轴框架底部的两个0.25英寸(6.4毫米)定位孔对正到位.12 沿逆时针方向旋转,将所有导轮轴衬调节器预安装定位,除去转盘与导轮之间在垂直方向上的间隙.用手上下移动转盘,检查间隙是否已消除.13 在导轮已安装在X轴框架组件左前侧的情况下,进行以下操作.将导轮与转盘到正位,然后沿逆时针方向调节轴衬调节器.14 旋紧带帽螺丝钉,使其转矩介与40-45磅之间,在此状态下固定轴衬调节器.15 重复以上调节步骤13和14 ,将安装于X轴框架组件右后侧的导轮,调节至正确的转矩状态.16 对位于另一条对角线上的两只导轮,重复以上步骤13和14,完成整个调节.17 检查定位销组件.如果定位销不能顺利地滑入并取出定位孔,则说明已将轴衬调节器调节得过紧,支转盘的压力过大.18 将四颗止停块安装到转盘组件上.19 卸下固定开关架与锁定组件的螺钉,取下开关架.20 旋松固定锁定组件的带帽螺钉.21 将定位销插入定位孔中.22 用手移动锁定组件,直到定位销以均匀力度滑入对正孔内.23 以每次一个对角的形式,旋紧固定锁定组件的带帽螺钉,每颗螺钉旋紧1/8周,直到紧固所有的螺钉.24 取出定位销,从锁定组件上释放出止停块,然后旋转转盘,以便易地转盘止停块稳固地锁入锁定组件中.25 检查定位销,确保定位销能够顺利地滑入并取出定位孔。

普通卧式车床主轴间隙的调整作者:滕朝晖来源:《职业·下旬刊》 2015年第5期文/滕朝晖摘要:主轴是车床的执行元件,主要起支撑传动件的作用,还能对转矩进行传动。

同时,主轴、轴承运转后会产生磨损,进而影响车床的加工精度。

因此,要调整主轴的间隙。

本文论述了主轴轴承轴向间隙和径向间隙的调整方法,通过主轴轴承间隙的调整,使主轴的功能得以恢复,提高了车床的加工精度。

关键词:普通卧式车床主轴间隙调整普通卧式车床在金属切削机床中所占的比重很大,它的加工范围较广,适用于加工轴类、套筒类和盘类零件上的回转表面,还能加工螺纹,并进行钻孔、扩孔、铰孔、滚花等工作。

车床中最关键的部分就是主轴,而主轴在工作过程中会承受很大的切削抗力,从很大程度上来说,主轴部件的刚度对工件的加工精度和表面粗糙度起到了决定性的作用。

普通卧式车床主轴间隙的调整就是对主轴轴承的间隙进行调整,通过对主轴轴承间隙的调整可以掌握主轴轴承的特点、类型、适用场合、工作原理与调整方法,可以加深对机床结构设计的了解,可以对主轴部件的结构提出改进方法,可以提高工程制图能力。

一、普通卧式车床主轴概述普通卧式车床的主轴部件是主轴箱最重要的部分,车削时工件装夹在主轴上的夹具中,并由其直接带动工件做旋转运动,在工作中要承受很大的切削力。

主轴是一种常见的回转类零件,它由多种部分组成,例如螺纹、内外圆柱面、花键、内孔等,作为机床中的执行件,主轴主要起到了一种对传动件进行支撑的作用,同时还能对转矩进行传动。

与此同时,主轴的存在还可以有效保证工件对其他部件位置的正确性。

二、普通卧式车床主轴分析1.主轴的基本要求(1)旋转精度:主轴旋转精度主要是指主轴的径向跳动、轴向窜动以及主轴旋转的均匀性和平稳性。

通常情况下,旋转精度如果不受任何荷载,则可以通过手动主轴的方式对其进行测量。

(2)刚度:主要是指主轴部件的刚度,是指一种因为各种载荷作用导致主轴抵抗变形的能力。

现阶段主轴刚度并没有一个统一的规定,但是通过大量实践证明,在主轴加工的过程中,如果主轴前端的变形比较小,一般来说是可以对加工精度和动态特性进行保证的,所以主轴的刚度可以通过主轴的静刚度进行评定,换句话说,主轴的刚度可以由主轴前端受到的作用力来表示。

cnc机床间隙调整方法①采用cnc机床压板来调整间隙并承受颠覆力矩。

cnc机床压板用螺钉固定在动导轨上,矩形导轨上常用的几种压板装置。

常用钳T配合刮研及选用调整垫片、平镶条等机构,使导轨面与支承面之间的间隙均匀,达到规定的接触点数。

普通机床压板面每(25×25) FIUIl2面积内为6~12个点。

cnc机床间隙过大.应修磨或刮研B面,如间隙过小或压板与导轨压得太紧,则可刮研或修磨A面。

②采用镶条来调整矩形和燕尾形导轨的间隙。

从提高刚度考虑,镶条应放在不受力或受力小的一侧。

对于精密机床,因导轨受力小,要求加1二精度高,所以镶条应放在受力的一侧,或两边都放馕条;对于普通机床,镶条应放在不受力一侧。

cnc机床一种导轨镶条是全长厚度相等,横截面为平行四边形或矩形的平镶条,以其横向位移来调整间隙;cnc机床另一种是全长厚度变化的斜镶条,以其纵向位移来调整间隙。

cnc机床平镶条须放在适当的位置,用侧面的螺钉调节,用螺母锁紧。

因各螺钉单独拧紧,故收紧力不均匀,在螺钉的着力点有挠曲。

cnc机床斜镶条在全长上支承,工作情况较好。

支承面积与位置调整无关。

通过用1: 40或1:100的斜镶条做细调节,但所施加的力由于楔形增压作用可能会产生过大的横向压力,因此调整时应细心。

③采用压板镶条来调整间隙。

T型压板用螺钉固定在运动部件上,运动部件内侧和T形压板之间放置斜镶条,镶条不是在纵向有斜度而是在高度方面做成倾斜。

cnc机床渊整时,借助压板上几个推拉螺钉,使镶条上下移动,从而调整间隙,这种方法已标准化。

1.刀具安装要求(1)车刀装夹时,刀尖必须严格对准工件旋转中心,过高成低都会遭成刀尖碎裂(2)安装时刀头伸出长度约为刀杆厚度的1~1.5 倍。

2.编程要求(1)熟练掌握G00快速定位指令的格式、走刀线路及运用。

G00X_Z_;(2)热练攀组Gol定位指令的格式、走刀线路及运用。

GOl X_Z_;_(3)辅助指令S、M、T指令功能及运用。

创建多拼板产品介绍执行目标给定板参数,学员将为多拼板创建产品。

模块任务 1.用多拼创建产品和板2.为产品选择正确的工装板夹具3.放置元件4.定义基板偏差校正 (BEC)位置5.定义坏板退板位置6.向分配头安排元件 (有排序部分的机器)7.优化放置顺序8.显示插件路径9.保存产品10.在机器上运行多拼板产品文件用IM-UPS Reference Manual参考手册找到本模块参考步骤介绍有时,一个整板可能包含几个同样模式的区段,这些区段称为拼板。

为了避免不必要的长程序,你可以创建有多个偏移的产品。

(这与为.PUT程序建立多个偏移拼板是一样的概念。

) 下面的练习显示同样的四拼板的生产方案。

利用多个偏移,你能为整板的每个拼板定义一个新的起点,然后为每个拼板重复插件。

练习:为多拼板创建板目标:1. 用PCB板,板上至少总共12个元件。

此练习中,板上有四个同样的拼板。

2. 创建新板和产品,与已经手动创建的布局相匹配。

步骤行动1 选择Product Editor→ Product→ New(产品编辑器→产品→新建)开始创建新产品。

2 给产品起一个你能记住的名字3 通过选择在新产品对话框底下的Create Board(创建板)按钮来创建板。

4 输入板尺寸。

在这一例子中,6”x6”,即输入6000和6000,我们编辑的这个板如第4-12页所示。

向整板添加拼板向整板添加拼板用下列步骤向整板添加拼板。

1. 在板窗口中,点击Circuit→Add(拼板→添加)2. 输入拼板尺寸 3" x 3".3. 按Enter回车,显示第一个拼板的图形。

添加偏移拼板你已经刚为整板定义了主拼板Primarycircuit,它在图示手标记为1。

现在,需要添加其他三个偏移拼板以完成大的整板。

4. 在板窗口,点击 Offsets→ Add Single Offset.(偏移→添加单个偏移)5. 输入第一个偏移的X和Y值。

操作文件文件修订页1 目的建立环球立式自动插件机(6380B)作业规范,为操作人员提供作业依据、确保产品品质达到工艺要求。

2 适用范围适用于公司所有环球立式自动插件机(6380B)。

3 术语与定义引用公司《管理手册》中的术语与定义.4 职责与权限4.1 工程技术部有指导使用者正确操作及保养环球立式自动插件机(6380B),负责工艺参数的设定。

4.2 使用部门负责环球立式自动插件机(6380B)的日常检查、维护保养和使用。

5 内容与方法5.1 操作步骤5.1.1 开机前准备5.1.1.1 检查插件头、剪脚装置、工作台及夹具、送料装置、BEC系统、UPS电源等机械部分,保养持各机械件及紧固件齐全、完好。

UPS电源夹具 BEC系统剪脚装置插件头5.1.1.2 检查各安全防护装置、限位装置是否完整、安全可靠,进气压力表指针是否为80PSI,若不是则调整。

安全防护门气压值80PSI5.1.1.3 检查确认各电、气旋钮和开关是否在规定位置,电线、气管是否松脱及破损,若有则紧固或更换。

5.1.1.4 安装并调整好转台上的夹板夹具。

5.1.1.5 检查PCB板的设计是否符合机器工艺要求并根据生产工艺要求在电脑里编好插件程序。

5.1.1.6 在夹具上装载好将生产的PCB板,确保每块PCB板装夹牢固。

5.1.1.7 在料架上装好物料并检查物料是否变形,若变形则处理,严禁将编带不规整的元器件装在机器上插件。

5.1.1.8 由操作工将以上检查情况详细记入设备交接班记录本中,若处理不了的问题立即报告维修人员检修处理。

5.1.2操作方法5.1.2.1般动电源开关置于“ON”位置,打开电源。

搬到“ON”位置5.1.2.2 等候IM-UPS屏幕的消息区域显示“INTIALIZATION COMPLETE”初始化完成。

5.1.2.3 启动机器的所有急停开关,按下自锁复位键(INTLK RESET)。

5.1.2.4 检查带状物料是否妥善放置进送料轮。

立式机调整前言RADIL6360E机器按其结构主要分为插件机(INSERT)和编序机(SEQUENER)大两部分。

对机器进行一定机械调整可以最大可能提高机器可维修性和提高机器适应不同的工况条件。

有一值得注意的问题,那就是调节部分的先后顺序问题。

因为在此机的大多数调整中,一般是前一个部分的调节位置作为后一个部分的调节基准。

如果在这些调整的顺序中出现了前后倒置的问题,是不能达到预期效果的。

其调节顺序按照美国环球仪器公司的标准,整个机器部分的调整主要分为INSERTION HEAD和SEQUENCER两部分。

下面主要讲述SEQUENCER CHAIN部分和INSERTION HEAD CTA部分调节和需要注意的问题。

一般机器的调整应先从SEQUENCER部分开始,然后是INSERTION HEAD大致如第一节链条一、张力调整校正前提:链条驱动轮高度的调整完毕机器处于带电状态专用工具:1M长的直尺、千分之三十专用工具、尺子校正过程1、应检查链条的扰度及压缩弹簧的长度,松开锁紧螺母(D),拧出缓冲螺钉(E)直到不再接触到滑块,然后测量链条的扰度及压缩弹簧的长度,扰度的范围应在1-1.5Inch(25.4-38.1MM)之间,弹簧的压缩长度应为1Inch(25.4MM)。

(附图)2、如果上述两个检查点都在正确范围内,则没有校正的必要,直接将缓冲螺钉(E)调整刚好接触到滑块后上紧锁紧螺母(D)。

3、如果测量链条扰度不合标准则调整左边的链条导块(Chain Guide)。

松开两个固定ChainGuide的螺钉,旋入或旋出校正螺钉直至扰度在正确范围后上紧固定螺钉。

然后将缓冲螺钉(E)调整刚好接触到滑块后上紧锁紧螺母(D)。

如果测量为1-1.5Inch(25.4-38.1MM),则进行第6步。

4、如果压缩弹簧没有压缩为1Inch(25.4MM),松开固定缓冲块的螺钉(A)用手推压缓冲块(B)直到弹簧压缩接近于1Inch(25.4MM)后上紧锁紧螺钉(A),然后调整缓冲螺钉(E)直到刚好接触滑块后上紧锁紧螺母(D),可以通过推压链轮来检查是否有抵触或不到位。

环球插件机6295A调整一、转盘调整1.将转盘上的四个锁块拆下。

2.将气动马达限位块固定螺丝拆下,松开气动马达。

3.将定位销按下图方式经转盘孔位插入X工作台上的定位孔内4.如果定位销能轻松的插入定位孔中,请直接进行12步调整,如果不能轻松插入,请按以下步骤进行调整。

5.将四个导向轮固定螺丝松开,并将导向轮拧松,此时应检查导向轮座有无松动,如有应重新紧固。

6.将转盘印有FRONT字样一面转向机器前方。

7.将定位销插入通过转盘孔位插入工作台的定位孔中。

8.对角调整四个导向轮使之刚好和转盘接触,此时应能轻松转动导向轮,并无间隙感。

9.此时检查定位销是否上下活动顺畅,如感觉阻力较大时再对导向轮进行细微调整,直至定位销是否上下活动顺畅,调整完后锁紧导向轮固定螺丝。

10.取出定位销,将转盘旋转180度11.将定位销重新插入工作台中的孔位中,检查销子是否上下活动顺畅,如果活动不顺畅,重复调整四个导向轮位置。

12.将四个锁块重新安装到转盘上13.松开LOCK集合的固定螺丝,将转盘转到位。

14.将定位销插入销孔中15.调整LOCK集合位置,直至定位销能够顺畅进入定位孔中。

16.取出定位销,将转盘旋转180度17.将定位销重新插入工作台中的孔位中,检查销子是否上下活动顺畅,如果活动不顺畅,重新调整LOCK集合18.锁紧LOCK集合固定螺丝19.安装转台到位开关,并调整开关位置20.气动马达安装,调整气动马达位置,驱动轮高度调整21.检查定位销活动是否顺畅,如果活动不顺畅,重新调整气动马达位置22.取出定位销,检查各个部件螺丝是否拧紧23.按以上步骤对另外一个转盘进行调整调整完毕二、插件头深度机械调整1.将HEAD1深度盘转动到零点位置2.松开HEAD1气缸杆上的螺母3.松开HEAD1 YOKE上的调整螺丝4.将HEAD1下插到最低点(此时YOKE可以上下自由活动)5.此时DRIVE TIP底部比OUTSIDE FORMER底部长出0.010英寸,如果尺寸不正确,调整气缸杆长度直至尺寸合格,并将气缸杆螺母锁紧6.打开急停开关,清除INTERLOCK,此时HEAD1处于HOME位7.将5CB打至OFF位置,深度盘旋转至A位置8.使用DI 指令驱动HEAD1下插,输入“DI”空格“3”,按Enter键;输入“1000000000000”按Enter键,此时HEAD1运行至DOWN位置,YOKE上下可自由活动,再次检查DRIVE TIP底部比OUTSIDE FORMER底部长出0.010英寸9.调整YOKE上的调节螺丝,直至DRIVE TIP底部与OUTSIDE FORMER底部一样平齐10.锁紧调节螺丝上的螺母,并观察DRIVE TIP高度有无变化11.在电脑中输入“0”,按Enter键,HEAD1运行至HOME位12.输入“..”按Enter键退出DI13.检查所有螺丝是否紧固14.将5CB打至ON位置15.按以上方法调整HEAD2插件深度调整完毕三、深度盘停止位置调整1.打开电源2.急停开关打开,清除INTERLOCK3.将HEAD1与HEAD2按键按至OFF位4.将HEAD部气压关闭5.按以下方法使用DI指令将深度盘转至M位置a.在电脑中输入“DI”空格“3”,按Enter键b.输入“D”,按Enter键c.输入“-14”,按Enter键d.将HEAD1、HEAD2手动下插,直到YOKE与深度盘接触上e.此时YOKE与深度盘接触点应在M位置上,如果不是,松开HEAD1、HEAD2深度盘锁紧螺丝,调整深度盘至正确位置,锁紧深度盘6.在电脑中输入“-27”,按Enter键7.此时YOKE与深度盘接触点应在Z位置上,如果不是,调整位于I/O箱内深度驱动卡上的可调电阻R44,直至位置正确8.重新按第5步方法检查深度盘M位9.在电脑中输入“-2”,按Enter键10.此时YOKE与深度盘接触点应在A位置上,如果不是,调整位于I/O箱内深度驱动卡上的可调电阻R45,直至位置正确11.再次使用DI指令检查深度盘A、M和Z位置12.输入“..”退出DI指令13.将HEAD部气压打开,HEAD回到HOME位调整完毕四、HEAD与ANVIL对中调整1.将急停开关关闭2.手动旋转宽度皮带,并将宽度调整专用工具放入HEAD1 OUTSIDEFORMER中(专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下)3.将ANVIL对中调整专用工具放置在ANVIL1中,松开底座皮带轮,旋转皮带轮直至专用工具刚好卡在左右ANVIL中间4.手动将HEAD1缓慢下移,直至上下专用工具接触5.检查专用工具上的两个引脚对中是否良好6.如果对中左右有偏差,松开底座面部四颗固定螺丝,旋转左右调节螺丝以调整HEAD与ANVIL左右对中7.锁紧固定螺丝,检查对中是否良好8.如果对中前后有偏差,松开底座底部四颗固定螺丝,旋转调节螺丝以调整HEAD与ANVIL前后对中9.锁紧固定螺丝,检查对中是否良好10.取下OUTSIDE FORMER及ANVIL上的专用工具11.锁紧底座皮带轮固定螺丝12.按以上方法调整HEAD2与ANVIL2对中13.将急停开关打开,HEAD回到HOME位调整完毕五、HEAD宽度调整1.将机器电源打开2.制作机器调试程序:公制1〉+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2〉+22860 +22860 +01016 +00000 +00000 +00000 +00000 D N3〉+22860 +40000 +01016 +00000 +00000 +00000 +00000 D P .英制1〉+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2〉+09000 +09000 +00400 +00000 +00000 +00000 +00000 D N3〉+09000 +15000 +00400 +00000 +00000 +00000 +00000 D P .3.运行调试程序4.机器归零5.将HEAD 1、HEAD2关闭6.按START键,机器运行到指定位置7.将Z轴调整专用工具放入HEAD1 OUTSIDE FORMER中8.检查专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下,如果间隙不正确,按以下步骤调整9.将Z轴编码器固定螺丝松开,调整编码器直到专用工具在OUTSIDEFORMER中的间隙正常10.将专用工具从HEAD1取出放入HEAD2 OUTSIDE FORMER中11.检查专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下12.如果如果间隙不正确,松开HEAD2宽度皮带轮上的锁紧螺丝,转动轴调整HEAD2宽度,直至专用工具在OUTSIDE FORMER中的间隙正常调整完毕六、HEAD高度调整1.将PCB放入夹具中。

目录7.3电器件的调整 (1)7.3.1插件机电源的调整 (1)7.3.2编序机电源的检查和调整 (8)7.3.3伺服放大4PC板调整步骤 (9)7.3.4伺服放大2PC板的调整 (14)7.3.5马达电阻开关调整方法 (17)7.3.6马达放大系统的设定 (19)7.3.7调整目的 (20)7.3.7.1伺服放大系统的初步调整 (21)7.3.7.2调整伺服放大系统使链条回零 (22)7.3.7.3调整编序机和插件机链条的步进运动 (25)7.3.7.4插件机伺服放大系统的调整 (32)7.3.7.523刀具运转性能的调整 (40)7.3电器调整电器件的调整是电系统正常运转的关键所在,以下过程除外,文件编制单元里的曲线图,也包括怎样设定插板与进制码开关的注解。

技术人员应该熟悉诊断指令,参见UICS程序手册,也可以参考为此机器建立在印刷电路部件中的电诊FAW测定图表,也要熟悉气动的和程序的系统是怎样控制每一个机械动作。

注意在检查生产厂家规定的电压之前,不能调整任何电压,大多数调整是不需要的,除非一个插板或马达被更换。

在企图调整任何电器元件之前,确认它们的输出电压规定的范围内,看7.3.1电源调整。

7.3.1插件机电源调整如果一个或多个印刷电路板的调整是由于怀疑它们有问题而做的,首先检查插件机和编程机的电源是正确的。

电源编出一个规定的范围,可能生产征兆,它的出现是由于一个印刷电路析有故障。

检查电源输出电压,可以节省故障维修时间,避免重新更换好的PC板。

注意a作电源的变化将可能使电源受影响,调整或更换电源之前,要检查输入电源电压;b整任何电源,都可能对I/O板的电压产生变化,当改变电源电压后,需对I/O 板重新调零;所需仪器a数字万用表和测试导线;b小绝缘导头改锥;警告由于此步骤及以后步骤是在带电期间进调整的,要求由技术员或工程师来完成,由于与暴露的电路和运行着的机械部分接触,应注意防止人为损伤。

7.3.1插件机部分电源的调整步骤如下:7.3.1.1按下PUSH TO SHOP/PULL TO START钮,使其处于STOP状态将电路保护器1CB置于OFF位和钥匙开关1KS为OFF位置;7.3.1.2拆去将插件机电源底盘固定在机器的机架上的螺丝钉,拆去插件机I/O箱的格栅和过滤网;7.3.1.3将电源底盘从机器底盘里滑出;7.3.1.4将万用表设定在直流(DC)伏特档(VOLTS);7.3.1.5看图7-113EMI/PS板上测试点,其定位在槽1内;a将万用表探头接到黄色的(TP5)(GRD)插孔上。

环球卧式插件机6241F尺寸间隙调整

1.插件头跨距调整(Insertion Head Span Axis Adjustment)

在Park at 0.400 In 处的跨距应用上头调整块(Setup Tool 43806307)检查

2. 下头跨距调整(clinch Axis Span Adjustment)

在Park at 0.400 In 处的跨距应为0.210+/-0.005Inch(用下头调整块(Clinch Setup Tool 47490801)检查)

3. 下头高度调整(Anvil Height

Adjustment)

当Anvil处于Up的位置时,应使下

头顶部和模板的底部之间间隙为

0.004Inch~0.006Inch

4. 上头高度调整(Head Height Adjustment)

当上头在Outside Formers Down位置且下头在Up位置时,上下头间间隙应为板厚加上0.008~0.010Inch(0.205mm~0.255mm)调整时应松开上头四个紧固螺钉,再拧调节螺钉进行调整

5. 切刀回程调整(Cutter Back Stroke Adjustment)

当Anvil在最下面且切刀在其HP位置时,切刀回程应为0.255+/-0.005Inch,用下头调整块

(Clinch Setup Tool 47490801)检查

6. 切刀高度调整(Cutter Set Up)

当切刀位于Clinch In位置时,切刀应比切刀套的顶部低0.01Inch(0.25mm)

7. 抓中凸轮时序(Cam Timing)

在调抓中凸轮时序时,应使插件头走到Outside Former Down 的位置再加上0.156Inch处,使二抓中臂刚好间隙为零且相互间无挤压

8. Drop Timing调整

如图,分配头前边和下一链节顶峰的间距应为0.390~0.410Inch(9.6mm~10.4mm)

9. 下头与上头对正(Clinch To Head Alignment )

将上头调整块和下头调整块分别夹在上、下头上,检查两调整块的管脚是否对正,否则松开下

头的四个紧固螺钉,通过调节螺钉将其对正后紧固。

10. 抓中臂高度调整(Centering Finger Height Adjustment )

在抓中臂处于抓中位置时,检查调整针(Gauge Pin 0.039inch-40968505)是否与抓中片凹槽上

下等间距,否则松开如图螺钉,转动如图调节凸轮至抓中臂高度合适处紧上螺钉。

11. 抓中臂内外位置调整(Centering Fingers Inward Adjustment)

在抓中臂处于抓中位置时,如图检查调整针(Gauge Pin 0.039inch-40968505)是否与抓中片凹槽的底部紧密接触,否则松开如图六角螺母,拧动调节螺钉至抓中臂位置合适处紧上六角螺母

12. 头链与刀具对正(Head Chain To Tooling Alignment)

将调整针(Gauge Pin 0.039inch-40968505)在补料位置夹入,再Jog头链至插件位置,使调整针刚好和右边的剪切刀片的V形槽对正,再点击头链Home[R]位置处的Set项以保存设置,如此时调整针和左边剪切刀片的V行槽不对正,则松开驱动皮带轮上的三个紧固螺钉,调节左链使调整针和左边剪切刀片的V形槽对正后紧上三个螺钉。

13. X、Y轴编码器调节(X and Y Axes Encoder Adjustment)

卸去夹具,装上BEC板,将工作台走到(10,10)处,将上头调整块夹在上头内,将X,Y 轴工作台Disable后,手动挪动工作台使上头调整块管脚刚好插入BEC板孔内,检查此时X,Y轴读数都应为10,否则松开相应的编码器,并转动编码器使读数为10后紧上编码器。

14. 转台定位调整(Rotary Disk Squareness Adjustment)

将夹具卸掉,将定位销(Dowel pins with collars)插入两定位孔中,检查定位销能否顺畅插入,否则可通过调整转台四个角上的凸轮轴套(Eccentric Bushing)使定位销一松手即可轻松滑入定位孔中,并且转台还应转动平稳,无晃动。

15. 转台减速传感器调整(Rotary Disk Slow Down Sensor Adjustment)

松开减速传感器安装架的紧固螺钉,将其尽量向锁定机构的右边移动,确保传感器在转台磁铁移动的轨迹上,松开紧固减速传感器的平头螺钉,调整传感器在竖直方向上的位置,使转台底部和传感器顶部之间间隙为0.062inch(1.57mm),紧上竖直方向上平头螺钉,再手动转动转台,调节传感器的前后位置,以使磁铁经过传感器时,传感器保持稳定,再紧上安装架的紧固螺钉。

16. 转台驱动马达速度调节(Rotary Disk Drive Motor Speed Adjustment)

松开如图所示的控制阀的紧固螺钉,将控制阀逆时针转到头,将紧固螺钉紧上

17. 转台减速阀调节(Rotary Disk Slow Down Valve Adjustment)

检查转台对锁定机构的撞击声是否过大或锁定不到位,如过大则可将减速阀顺时针调节,如锁定不到位应将减速阀逆时针调节。

18. BEC电路板设置(BEC PCB Setup)

如图,将BEC板孔用不透明物盖住,选中BEC Light Source Normal时,X,Y读数都应为零,否则在I/O箱11槽的BEC板上调节(注意:使用延长板前一定要关闭电源),X 用R82调为0,Y用R81调为0,再将电位计R80逆时针转动十圈,以使BEC光的强度最大。

19. BEC调整(BEC Adjustment)

⑴选中BEC Light Source Bright,检查BEC模板孔是否在光源的中央,如不在,则松开如图所示4个紧固螺钉,移动光源,使板孔处于光源的中央。

⑵选中BEC Light Source Normal,检查X,Y的数值是否在+/-15以内,如不在,则松开图示X,Y 紧固螺钉,通过调整螺钉将X,Y数值调为0且Hole Present 信号出现,再将紧固螺钉紧上,再选择Test X and Y,45 Degree Increment模式后,执行Perform BEC Now后将数值保存

20. 槽轮与链夹交接件检查

如图:检查调整针应该接触链夹开口闩的底部并平滑地滚入链夹的V形槽内,否则松开如图三个紧固螺钉,如需顺时针调整链条,则松开顶部的调整螺钉,上紧底部的螺钉;如需逆时针调整链条,则刚好相反,合适后紧上

21. 前链轮时序检查

将设备置零后如图,将长销插入图示槽内,如长销能顺利插入对面支架的定位孔内,则无需调整,否则拔出长销,松开编码器螺钉,转动编码器用长销反复试,只至长销可轻松插入对面支架定位孔内,紧上编码器(注意:在拧编码器时,一定要将长销抽出)。

22. 后链张紧器调整(Sequence Chain Tension)

后链张紧器弹簧的压缩尺寸应为1.54Inch(39.1mm)。