铝合金产品热处理状态

- 格式:pdf

- 大小:217.13 KB

- 文档页数:2

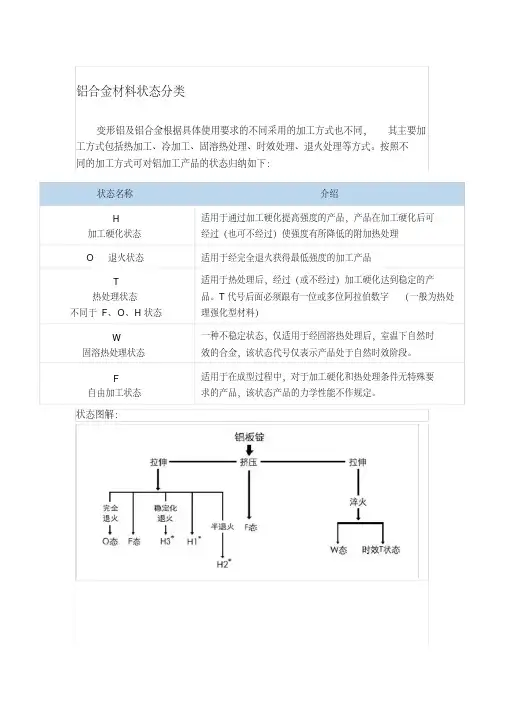

铝合金材料状态分类变形铝及铝合金根据具体使用要求的不同采用的加工方式也不同,其主要加工方式包括热加工、冷加工、固溶热处理、时效处理、退火处理等方式。

按照不同的加工方式可对铝加工产品的状态归纳如下:状态图解:状态名称介绍H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理O 退火状态适用于经完全退火获得最低强度的加工产品T热处理状态不同于F 、O 、H 状态适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T 代号后面必须跟有一位或多位阿拉伯数字(一般为热处理强化型材料)W固溶热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

各状态详细解读:H状态细分H后第一位数字表示加工硬化处理的方法H1单纯加工硬化状态适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

H2加工硬化及不完全退火的状态适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降低到规定指标的产品。

H3加工硬化及稳定化处理的状态适用于加工硬化后经低温热处理或由于加工过程中的受热作用致使其力学性能达到稳定的产品。

H4加工硬化及涂漆处理的状态适用于加工硬化后,经涂漆处理导致了不完全退火的产品。

H后第二位数字表示材料所达到的硬化程度一般将硬化程度分为8个等级,1最低,8最高,9代表比Hx8加工硬化程度更高的超硬状态H12 加工硬化到25%硬度H14 加工硬化到50%硬度H16加工硬化到75%硬度H18加工硬化到100%硬度(完全硬化状态)H19超加工硬化状态。

此种材料的抗拉强度应比H18状态材料的高10N/mm2以上H22加工硬化后部分退火到25%硬度H24加工硬化后部分退火到50%硬度H26加工硬化后部分退火到75%硬度H28加工硬化后部分退火到100%硬度H32 加工硬化后稳定化处理到25%硬度H34 加工硬化后稳定化处理到50%硬度H36加工硬化后稳定化处理到75%硬度H38加工硬化后稳定化处理到100%硬度H42 加工硬化后涂漆的,25%硬度处理H44加工硬化后涂漆的,50%硬度处理H46加工硬化后涂漆的,75%硬度处理H48 加工硬化后涂漆的,100%硬度处理HXXX状态H111适用于最终退火后又进行了适量的加工硬化,但加工硬化程度又不及H11状态的产品。

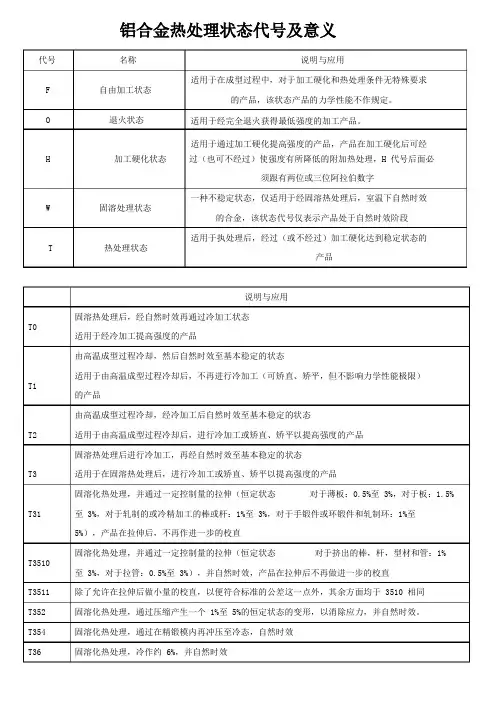

代号F O名称自由加工状态退火状态铝合金热处理状态代号及意义适用于在成型过程中,对于加工硬化和热处理条件无特殊要求说明与应用适用于经完全退火获得最低强度的加工产品。

适用于通过加工硬化提高强度的产品,产品在加工硬化后可经的产品,该状态产品的力学性能不作规定。

过(也可不经过)使强度有所降低的附加热处理,H 代号后面必须跟有两位或三位阿拉伯数字一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段适用于执处理后,经过(或不经过)加工硬化达到稳定状态的产品H加工硬化状态W固溶处理状态T热处理状态说明与应用T0固溶热处理后,经自然时效再通过冷加工状态适用于经冷加工提高强度的产品由高温成型过程冷却,然后自然时效至基本稳定的状态T1适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态T2适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品固溶热处理后进行冷加工,再经自然时效至基本稳定的状态T3适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品固溶化热处理,并通过一定控制量的拉伸(恒定状态T31对于薄板:0.5%至 3%,对于板:1.5%至 3%,对于轧制的或冷精加工的棒或杆:1%至 3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510 T3511 T352 T354 T36固溶化热处理,并通过一定控制量的拉伸(恒定状态对于挤出的棒,杆,型材和管:1%至 3%,对于拉管:0.5%至 3%),并自然时效,产品在拉伸后不再做进一步的校直除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于 3510 相同固溶化热处理,通过压缩产生一个 1%至 5%的恒定状态的变形,以消除应力,并自然时效。

固溶化热处理,通过在精锻模内再冲压至冷态,自然时效固溶化热处理,冷作约 6%,并自然时效T37 T39固溶化热处理,冷作约 7%,并自然时效固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

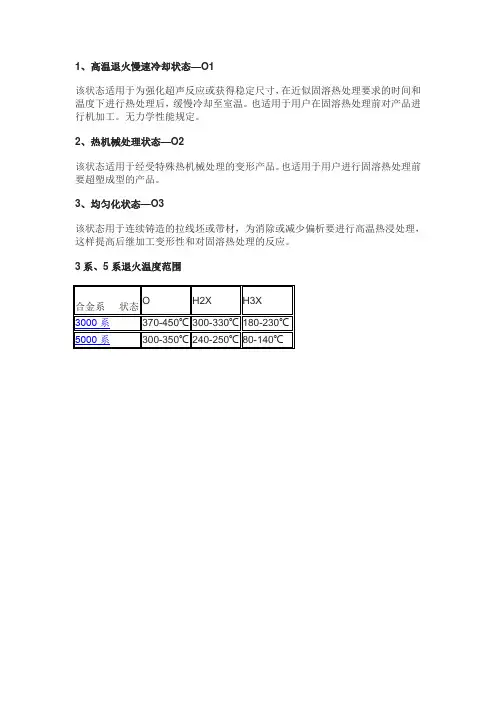

1、高温退火慢速冷却状态—O1

该状态适用于为强化超声反应或获得稳定尺寸,在近似固溶热处理要求的时间和温度下进行热处理后,缓慢冷却至室温。

也适用于用户在固溶热处理前对产品进行机加工。

无力学性能规定。

2、热机械处理状态—O2

该状态适用于经受特殊热机械处理的变形产品。

也适用于用户进行固溶热处理前要超塑成型的产品。

3、均匀化状态—O3

该状态用于连续铸造的拉线坯或带材,为消除或减少偏析要进行高温热浸处理,这样提高后继加工变形性和对固溶热处理的反应。

3系、5系退火温度范围

O H2X H3X

合金系状态

3000系370-450℃300-330℃180-230℃

5000系300-350℃240-250℃80-140℃。

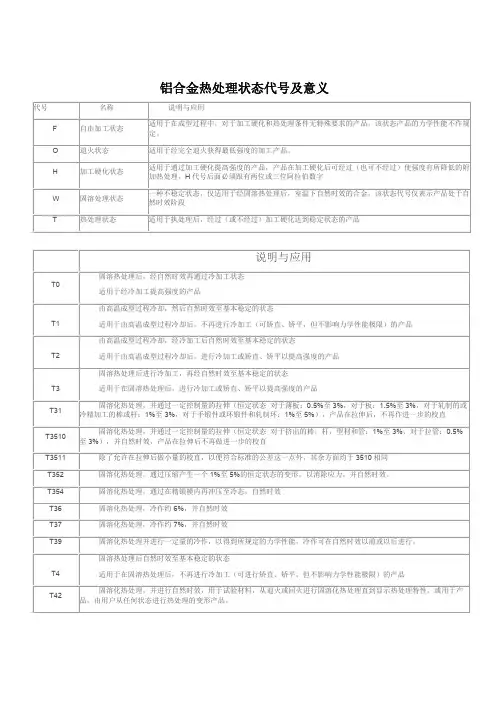

铝合金热处理状态代号及意义说明与应用T0 固溶热处理后,经自然时效再通过冷加工状态适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品T31固溶化热处理,并通过一定控制量的拉伸(恒定状态对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510固溶化热处理,并通过一定控制量的拉伸(恒定状态对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),并自然时效,产品在拉伸后不再做进一步的校直T3511 除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于3510相同T352 固溶化热处理,通过压缩产生一个1%至5%的恒定状态的变形,以消除应力,并自然时效。

T354 固溶化热处理,通过在精锻模内再冲压至冷态,自然时效T36 固溶化热处理,冷作约6%,并自然时效T37 固溶化热处理,冷作约7%,并自然时效T39 固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

T4 固溶热处理后自然时效至基本稳定的状态适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品T42固溶化热处理,并进行自然时效,用于试验材料,从退火或回火进行固溶化热处理直到显示热处理特性,或用于产品,由用户从任何状态进行热处理的变形产品。

代号名称说明与应用F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

退火及淬火时效是铝合金的基本热处理形式。

退火是一种软化处理。

其目的是使合金在成分及组织上趋于均匀和稳定,消除加工硬化,恢复合金的塑性。

淬火时效则属强化热处理,目的是提高合金的强度,主要应用于可热处理强化的铝合金。

1退火根据生产需求的不同,铝合金退火分铸锭均匀化退火、坯料退火、中间退火及成品退火几种形式。

一、铸锭均匀化退火铸锭在快速冷凝及非平衡结晶条件,必然存在成分及组织上的不均匀,同时也存在很大的内应力。

为了改变这种状况,提高铸锭的热加工工艺性,一般需进行均匀化退火。

为促使原子扩散,均匀化退火应选择较高的退火温度,但不得超过合金中低熔点共晶熔点,一般均匀化退火温度低于该熔点5~40℃,退火时间多在12~24h之间。

二、坯料退火坯料退火是指压力加工过程中第一次冷变形前的退火。

目的是为了使坯料得到平衡组织和具有最大的塑性变形能力。

例如,铝合金热轧板坯的轧制终了温度为280~330℃,在室温快速冷却后,加工硬化现象不能完全消除。

特别是热处理强化的铝合金,在快冷后,再结晶过程未能结束,过饱和固溶体也未及彻底分解,仍保留一部分加工硬化和淬火效应。

不经退火直接进行冷轧是有困难的,因此需进行坯料退火。

对于非热处理强化的铝合金,如LF3,退火温度为370~470℃,保温1.5~2.5H后空冷,用于冷拉伸管加工的坯料、退火温度应适当高一些,可选上限温度。

对于可热处理强化的铝合金,如LY11及LY12,坯料退火温度为390~450℃,保温1~3H,随后在炉中以不大于30℃/h的速度冷却到270℃以下再出炉空冷。

三、中间退火中间退火是指冷变形工序之间的退火,其目的是为了消除加工硬化,以利于继续冷加工变形。

一般来说,经过坯料退火后的材料,在承受45~85%的冷变形后,如不进行中间退火而继续冷加工将会发生困难。

中间退火的工艺制度基本上与坯料退火相同。

根据对冷变形程度的要求,中间退火可分为完全退火(总变形量ε≈60~70%),简单退火(ε≤50%)和轻微退火(ε≈30~40%)三种。

6061热处理后抗拉强度,硬度6061铝合金是一种常用的高强度铝合金材料,在热处理后具有较高的抗拉强度和硬度。

本文将对6061热处理后的抗拉强度和硬度进行详细介绍。

我们需要了解热处理对6061铝合金的影响。

热处理是通过加热和冷却的方式改变材料的结构和性能。

对于6061铝合金,常用的热处理方法是固溶处理和时效处理。

固溶处理是将6061铝合金加热至较高温度,使合金中的固溶相溶解于基体中,然后迅速冷却。

这一过程可以消除合金中的内部应力和晶界的固溶相,提高材料的塑性和韧性。

固溶处理后的6061铝合金具有较低的抗拉强度和硬度。

时效处理是在固溶处理后,将材料在适当温度下保持一段时间,使溶解相重新析出,形成细小的沉淀相。

这些沉淀相的形成可以增加材料的强度和硬度,提高其耐热性和抗蠕变性能。

时效处理后的6061铝合金具有较高的抗拉强度和硬度。

接下来,我们将详细介绍6061热处理后的抗拉强度和硬度。

6061铝合金经过固溶处理后,其抗拉强度一般在150-200 MPa之间。

固溶处理后的合金中,固溶相的溶解使得材料内部应力得到释放,晶界得到净化,从而提高了材料的塑性和韧性。

因此,固溶处理后的6061铝合金具有较低的抗拉强度。

然而,通过时效处理,可以显著提高6061铝合金的抗拉强度。

时效处理后的6061铝合金的抗拉强度一般可以达到300-400 MPa,甚至更高。

这是因为时效处理过程中,通过合金中的沉淀相形成强化相,从而增加了材料的强度。

沉淀相的形成可以限制位错的运动和晶界的滑动,从而提高了材料的抗拉强度。

除了抗拉强度,热处理还会对6061铝合金的硬度产生影响。

固溶处理后的6061铝合金的硬度一般较低,一般在70-90 HV之间。

这是因为固溶处理过程中,合金中的固溶相溶解于基体中,形成了较为均匀的固溶溶液,减少了材料的硬度。

时效处理后的6061铝合金的硬度显著增加,一般在100-150 HV之间。

这是由于时效处理过程中,合金中的沉淀相的形成增加了材料的硬度。

一JIS A.A 1000 系列--纯铝系1、1060作为导电材料IACS保证61%,需要强度时使用6061 电线2、1085 1080 1070 1050 1N30 1085 1080 1070 1050 —成形性、表面处理性良好,在铝合金中其耐蚀性最佳。

因为是纯铝、其强度较低,纯度愈高其强度愈低。

日用品、铝板、照明器具、反射板、装饰品、化学工业容器、散热片、溶接线、导电材3、1100 1200 AL纯度99.0%以上之一般用途铝材,阳极氧化处理后之外观略呈白色外与上记相同。

一般器物、散热片、瓶盖、印刷板、建材、热交换器组件1N00 -强度比1100略高,成形性良好,其化特性与1100相同。

二日用品2000 系列--AL x Cu 系1、2011快削合金,切削性好强度也高。

但耐蚀性不佳。

要求耐蚀性时,使用6062系合金音量轴、光学组件、螺丝头。

2、2014 2017 2024 含有多量的Cu,耐蚀性不佳,但强度高,可作为构造用材使用,锻造品亦可适用,航空器、齿轮、油、压组件、轮轴。

3、2117固溶化热处理后,作为铰钉用材,为延迟常温时效速度之合金。

4、2018 2218 锻造用合金。

锻造性良好且高温强度较高,因此使用于需要耐热性之锻造品,耐蚀性不佳,汽缸头、活塞、VTR汽缸。

5、2618锻造用合金。

高温强度优越但耐蚀性不佳。

活塞、橡胶成形用模具、一般耐热用途组件。

6、2219强度高,低温及高温特性良好,溶接性也优越,但耐蚀性不佳。

低温用容器、航太机器。

7、2025 锻造用合金。

锻造性良好且强度高,但耐蚀性不佳。

螺旋桨、磁气桶。

2N01-锻造用合金。

具耐热性,强度也高,但耐蚀性不佳。

航空器引擎、油压组件。

三3000 系列--AL x Mn 系1、3003 3203 强度比1100约高10%,成形性、溶接性、耐蚀性均良好。

一般器物、散热片、化妆板、影印机滚筒、船舶用材2、3004 3104 强度比3003高,成形性优越,耐蚀性也良好。

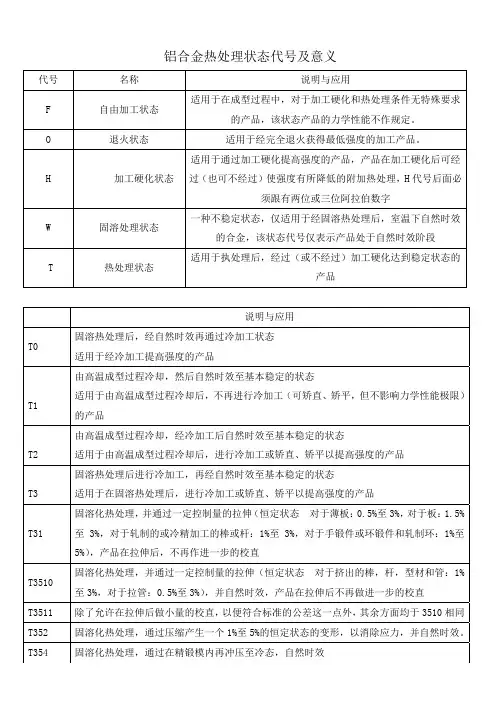

铝合金热处理状态代号及意义 代号 名称 说明与应用F 自由加工状态 适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O 退火状态 适用于经完全退火获得最低强度的加工产品。

H 加工硬化状态 适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理,H代号后面必须跟有两位或三位阿拉伯数字W 固溶处理状态 一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段T 热处理状态 适用于执处理后,经过(或不经过)加工硬化达到稳定状态的产品说明与应用T0 固溶热处理后,经自然时效再通过冷加工状态 适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品T31 固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510 固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),并自然时效,产品在拉伸后不再做进一步的校直T3511 除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于3510相同T352 固溶化热处理,通过压缩产生一个1%至5%的恒定状态的变形,以消除应力,并自然时效。

T354 固溶化热处理,通过在精锻模内再冲压至冷态,自然时效T36 固溶化热处理,冷作约6%,并自然时效 T37 固溶化热处理,冷作约7%,并自然时效T39 固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

铝合金热处理标准铝合金是一种常见的金属材料,具有良好的机械性能和耐腐蚀性能,因此在航空航天、汽车制造、建筑等领域得到了广泛应用。

而铝合金的热处理则是提高其性能的重要工艺之一。

本文将介绍铝合金热处理的标准及相关知识。

首先,铝合金的热处理可以分为时效处理、固溶处理和固溶时效处理三种类型。

时效处理是在固溶处理后,将合金在较低温度下保持一段时间,使其析出出稳定的强化相,以提高合金的强度和硬度。

固溶处理则是将合金加热至一定温度,使合金中的固溶相达到均匀分布,然后在适当的速度冷却。

而固溶时效处理则是将固溶处理后的合金进行时效处理,以进一步提高合金的性能。

其次,铝合金热处理的标准主要包括热处理工艺、热处理设备、热处理质量控制等内容。

在热处理工艺方面,应根据合金的成分和性能要求确定合适的热处理工艺参数,包括加热温度、保温时间、冷却方式等。

热处理设备应具备稳定的温度控制系统和合理的工艺流程,以保证热处理的质量。

而在热处理质量控制方面,应采用合适的检测手段,对热处理后的铝合金进行性能测试,确保其符合相关标准要求。

此外,铝合金热处理的标准还应包括对热处理工艺中可能出现的问题及其解决方法的规定。

例如,热处理过程中可能出现的变形、裂纹、氧化等问题,应有相应的预防措施和处理方法。

同时,还应规定热处理工艺中的安全操作规程,确保工作人员的人身安全和设备的正常运行。

总之,铝合金热处理标准是保证铝合金制品性能稳定和质量可靠的重要依据,对于提高铝合金制品的使用性能和延长使用寿命具有重要意义。

因此,制定和执行严格的铝合金热处理标准,对于推动铝合金工业的发展具有重要意义。

希望本文所介绍的内容能够为相关行业提供一定的参考和帮助。

铝及铝合金热处理工艺与产品状态表示法―――刘静安教授 06年11月1、铝及铝合金热处理工艺1.1 铝及铝合金热处理的作用将铝及铝合金材料加热到一定的温度并保温一定时间以获得预期的产品组织和性能。

1.2 铝及铝合金热处理的主要方法及其基本作用原理 1.2.1 铝及铝合金热处理的分类(见图1)图1 铝及铝合金热处理分类1.2.2 铝及铝合金热处理基本作用原理(1) 退火:产品加热到一定温度并保温到一定时间后以一定的冷却速度冷却到室温。

通过原子扩散、迁移,使之组织更加均匀、稳定、,内应力消除,可大大提高材料的塑性,但强度会降低。

①铸锭均匀化退火:在高温下长期保温,然后以一定速度(高、中、低、慢)冷却,使铸锭化学成分、组织与性能均匀化,可提高材料塑性20%左右,降低挤压力20%左右,提高挤压速度15%左右,同时使材料表面处理质量提高。

②中间退火:又称局部退火或工序间退火,是为了提高材料的塑性,消除材料内部加工应力,在较低的温度下保温较短的时间,以利于续继加工或获得某种性能的组合。

③完全退火:又称成品退火,是在较高温度下,保温一定时间,以获得完全再结晶状态下的软化组织,具有最好的塑性和较低的强度。

(2)固溶淬火处理:将可热处理强化的铝合金材料加热到较高的温度并保持一定的时间,使材料中的第二相或其它可溶成分充分溶解到铝基体中,形成过饱和固溶体,然后以快冷的方法将这种过饱和固溶体保持到室温,它是一种不稳定的状态,因处于高能位状态,溶质原子随时有析出的可能。

但此时材料塑性较高,可进行冷加工或矫直工序。

①在线淬火:对于一些淬火敏感性不高的合金材料,可利用挤压时高温进行固溶,然后用空冷(T5)或用水雾冷却(T6)进行淬火以获得一定的组织和性能。

②离线淬火:对于一些淬火敏感性高的合金材料必须在专门的热处理炉中重新加热到较高的温度并保温一定时间,然后以不大于15秒的转移时间淬入水中或油中,以获得一定的组织和性能,根据设备不同可分为盐浴淬火、空气淬火、立式淬火、卧式淬火。

铝合金热处理状态代号铝合金是一种广泛应用于工业和民用领域的重要材料,其热处理状态代号对于材料的性能和用途具有重要意义。

本文将从几种常见的铝合金热处理状态代号入手,介绍其特点、应用和影响因素。

1. F状态(退火状态)F状态是指铝合金在加热至一定温度后进行自然冷却得到的状态。

退火处理可以消除合金中的应力和晶界,提高材料的延展性和塑性。

F状态的铝合金具有较好的成形性和可加工性,常用于制造成型要求较高的零件,如铝制容器、罐体等。

2. O状态(自然时效状态)O状态是指铝合金经退火后,以室温自然冷却至稳定状态的状态。

自然时效可以使合金中的溶质元素在晶界和析出相中形成弥散的固溶体,提高材料的强度和硬度。

O状态的铝合金广泛用于制造结构件、车身板等需要较高强度的零件。

3. H状态(冷加工硬化状态)H状态是指铝合金在经冷加工(如压延、拉伸等)后,通过热处理获得的状态。

冷加工可以使合金晶粒细化和晶界强化,但也会导致材料硬化。

H状态的铝合金经过适当的热处理,可以恢复材料的塑性和延展性,提高可加工性。

H状态的铝合金常用于制造需要高强度和高塑性的零件,如飞机结构件、汽车车轮等。

4. T状态(时效硬化状态)T状态是指铝合金经过固溶处理和时效处理后得到的状态。

固溶处理是将合金加热至固溶温度,使溶质元素溶解在基体中;时效处理是将固溶后的合金在一定温度下保持一段时间,使溶质元素析出形成弥散的析出相。

T状态的铝合金具有较高的强度和硬度,同时保持一定的塑性和韧性。

T状态的铝合金广泛应用于航空、航天、汽车等领域,制造高强度和轻质的零件。

铝合金热处理状态代号的选择取决于合金的成分、用途和性能要求。

不同的热处理状态会对铝合金的力学性能、耐腐蚀性能和加工性能产生不同的影响。

因此,在选择热处理状态时,需要综合考虑材料的特性和使用条件,并进行相应的工艺设计和控制。

铝合金热处理状态代号是描述铝合金材料不同性能和用途的重要标识。

不同的热处理状态决定了铝合金的力学性能、加工性能和耐腐蚀性能。

变形铝合金的状态代号基本状态分为5种F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O退火状态适用于经完全退火获得最低强度的加工产品。

H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

W固熔热处理状态处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

T热处理状态(不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字。

在T字后面的第一位数字表示热处理基本类型(从1~10),其后各位数字表示在热处理细节方面有所变化。

如6061—T 62 ;5083—H 343等。

T1—从成型温度冷却并自然时效至大体稳定状态。

T2—退火状态(只用于铸件)。

T3—固溶处理后自然时效。

T31—固溶处理冷作(1%)后自然时效。

T36—固溶处理冷作(6%)后自然时效。

T37—固溶处理冷作(7%)后自然时效,用于2219合金。

T4—固溶处理后自然时效。

T41—固溶处理后沸水淬火。

T411—固溶处理后空冷至室温,硬度在O及T6之间,残余应力低。

T42—固溶处理后自然时效。

由用户进行处理,适于2024合金,强度比T4稍低。

T5—从成型温度冷却后人工时效。

T6—固溶处理后人工时效。

T61—T41+人工时效。

T611—固溶处理,沸水淬火。

T62—固溶处理后人工时效。

T7—固溶处理后稳定化。

提高尺寸稳定性,减小残余应力,提高抗蚀性。

T72—固溶处理后过时效。

T73—固溶处理后进行分级时效,强度比T6低,抗蚀性显著提高。

T76—固溶处理后进行分级时效。

T8—固溶处理冷作后人工时效。

T81—固溶处理后冷作,人工时效。

为改善固溶处理后的变形及改善强度。

T86—固溶处理后冷作(6%),人工时效。

T87—T37+人工时效。

铝合金的热处理铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同.前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟.因为金属型铸件、低压铸造件铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同.前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟.因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的,其结晶组织比石膏型、砂型铸造的铸件细很多,故其在热处理时的保温也短很多.铸造铝合金与变形铝合金的另一不同点是壁厚不均匀,有异形面或内通道等复杂结构外形,为保证热处理时不变形或开裂,有时还要设计专用夹具予以保护,并且淬火介质的温度也比变形铝合金高,故一般多采用人工时效来缩短热处理周期和提高铸件的性能.一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能.因为许多铸态铝合金的机械性能不能满足使用要求,除Al-Si 系的ZL102,Al-Mg系的ZL302和Al-Zn系的ZL401合金外,其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能,具体有以下几个方面:1消除由于铸件结构如璧厚不均匀、转接处厚大等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力; 2提高合金的机械强度和硬度,改善金相组织,保证合金有一定的塑性和切削加工性能、焊接性能; 3稳定铸件的组织和尺寸,防止和消除高温相变而使体积发生变化; 4消除晶间和成分偏析,使组织均匀化.二、热处理方法1、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si系合金的部分Si结晶球状化,改善合金的塑性.其工艺是:将铝合金铸件加热到280-300℃,保温2-3h,随炉冷却到室温,使固溶体慢慢发生分解,析出的第二质点聚集,从而消除铸件的内应力,达到稳定尺寸、提高塑性、减少变形、翘曲的目的.2、淬火淬火是把铝合金铸件加热到较高的温度一般在接近于共晶体的熔点,多在500℃以上,保温2h以上,使合金内的可溶相充分溶解.然后,急速淬入60-100℃的水中,使铸件急冷,使强化组元在合金中得到最大限度的溶解并固定保存到室温.这种过程叫做淬火,也叫固溶处理或冷处理.3、时效处理时效处理,又称低温回火,是把经过淬火的铝合金铸件加热到某个温度,保温一定时间出炉空冷直至室温,使过饱和的固溶体分解,让合金基体组织稳定的工艺过程.合金在时效处理过程中,随温度的上升和时间的延长,约经过过饱和固溶体点阵内原子的重新组合,生成溶质原子富集区称为G-PⅠ区和G-PⅠ区消失,第二相原子按一定规律偏聚并生成G-PⅡ区,之后生成亚稳定的第二相过渡相,大量的G-PⅡ区和少量的亚稳定相结合以及亚稳定相转变为稳定相、第二相质点聚集几个阶段.时效处理又分为自然时效和人工时效两大类.自然时效是指时效强化在室温下进行的时效.人工时效又分为不完全人工时效、完全人工时效、过时效3种.1不完全人工时效:把铸件加热到150-170℃,保温3-5h,以获得较好抗拉强度、良好的塑性和韧性,但抗蚀性较低的热处理工艺; 2完全人工时效:把铸件加热到175-185℃,保温5-24h,以获得足够的抗拉强度即最高的硬度但延伸率较低的热处理工艺; 3过时效:把铸件加热到190-230℃,保温4-9h,使强度有所下降,塑性有所提高,以获得较好的抗应力、抗腐蚀能力的工艺,也称稳定化回火.4、循环处理把铝合金铸件冷却到零下某个温度如-50℃、-70℃、-195℃并保温一定时间,再把铸件加热到350℃以下,使合金中度固溶体点阵反复收缩和膨胀,并使各相的晶粒发生少量位移,以使这些固溶体结晶点阵内的原子偏聚区和金属间化合物的质点处于更加稳定的状态,达到提高产品零件尺寸、体积更稳定的目的.这种反复加热冷却的热处理工艺叫循环处理.这种处理适合使用中要求很精密、尺寸很稳定的零件如检测仪器上的一些零件.一般铸件均不作这种处理.5、铸造铝合金热处理状态代号及含义代号合金状态热处理的作用或目的说明T1 人工时效在金属型或湿砂型铸造的合金,因冷却速度较快,已得到一定程度的过饱和固溶体,即有部分淬火效果.再作人工时效,脱溶强化,则可提高硬度和机械强度,改善切削加工性. 对提高Zl104、ZL105等合金的强度有效.T2 退火主要作用在于消除铸件的内应力铸造应力和机加工引起的应力,稳定铸件尺寸,并使Al-Si系合金的Si晶体球状化,提高其塑性. 对Al-Si系合金效果比较明显,退火温度280-300℃,保温时间为2-4h.T4 固溶处理淬火加自然时效通过加热保温,使可溶相溶解,然后急冷,使大量强化相固溶在α固溶体内,获得过饱和固溶体,以提高合金的硬度、强度及抗蚀性. 对Al-Mg系合金为最终热处理,对需人工时效的其它合金则是预备热处理.T5 固溶处理淬火加不完全人工时效用来得到较高的强度和塑性,但抗蚀性会有所下降,非凡是晶间腐蚀会有所增加. 时效温度低,保温时间短,时效温度约150-170℃,保温时间为3-5h.T6 固溶处理淬火加完全人工时效用来获得最高的强度,但塑性和抗蚀性有所降低. 在较高温度和较长时间内进行.适用于要求高负荷的零件,时效温度约175-185℃,保温时间5h以上.T7 固溶处理淬火加稳定化回火用来稳定铸件尺寸和组织,提高抗腐蚀非凡是抗应力腐蚀能力,并保持较高的力学性能. 多在接近零件的工作温度下进行.适合300℃以下高温工作的零件,回火温度为190-230℃,保温时间4-9h.T8 固溶处理淬火加软化回火使固溶体充分分解,析出的强化相聚集并球状化,以稳定铸件尺寸,提高合金的塑性,但抗拉强度下降. 适合要求高塑性的铸件,回火温度约230-330℃,保温时间3-6h.T9 循环处理用来进一步稳定铸件的尺寸外形.其反复加热和冷却的温度及循环次数要根据零件的工作条件和合金的性质来决定. 适合要求尺寸、外形很精密稳定的零件.三、热处理工艺1、铸造铝合金热处理工艺参数合金牌号合金代号热处理固溶处理时效处理保温后空冷加热温度℃ 保温时间h 淬火温度℃ 加热温度℃ 保温时间hZAlSi7Mg ZL101 T2 - - - 300±10 2-4T4 535±5 2-6 20-100 - -T5 535±5 2-6 20-100 150±5 2-4T6 535±5 2-6 20-100 200±5 2-5T7 535±5 2-6 80-100 225±5 3-5T5 二阶段535±5 2-6 20-100 190±10150±5 2ZAlSi7MgA ZL101A T1 - - - 190±5 3-4T2 - - - 300±10 2-4T4 535±5 10-16 20-100 - -T5 535±5 10-16 20-100 175±5 6ZAlSi12 ZL102 T2 - - - 300±10 2-4ZAlSi9Mg ZL104 T1 - - - 175±5 5-17T6 535±5 2-6 20-100 175±5 10-15ZAlSi5Cu1Mg ZL105 T1 - - - 180±5 5-10T5 525±5 3-5 20-100 175±5 5-10T6 525±5 3-5 20-100 200±5 3-5T7 525±5 3-5 20-100 230±10 3-5ZAlSi5Cu1MgA ZL105A T1 - - - 180±5 5-10 T5 525±5 3-5 20-100 175±5 5-10T6 525±5 3-5 20-100 200±5 3-5T7 525±5 3-5 20-100 230±10 3-5T8 525±5 3-5 20-100 250±10 3-5ZAlSi8Cu1Mg ZL106 T1 - - - 200±10 5-8T2 - - - 280±10 5-8T5 515±5 4-8 20-100 170±5 8-16T7 515±5 4-8 20-100 230±5 3-5ZAlSi7Cu4 ZL107 T6 515±5 5-7 20-100 170±10 5-7ZAlSi12Cu2Mg1 ZL108 T1 - - - 190±5 8-12T6 515±5 6-8 20-70 175±5 14-18T7 515±5 3-8 20-70 240±10 6-10ZAlSi12Cu1Mg1Ni1 ZL109 T1 - - - 205±5 8-12T6 515±5 6-8 20-70 180±5 14-18ZA lSi9Cu2Mg ZL111 T6 520±5 4-6 20-70 180±5 6-8ZAlSi7Mg1A ZL114A T5 535±5 2-7 20-100 150±5 1-3T6 540±5 8-12 65-100 160±5 3-5ZALSi5Zn1Mg ZL115 T4 550±5 16 65-100 - -T5 550±5 16 65-100 160±5 4ZAlSi8MgBe ZL116 T1 - - - 190±5 3-4T2 - - - 300±10 2-4T4 535±5 10-16 20-100 - -T5 535±5 10-16 20-100 175±5 6T6 535±5 10-16 20-100 160±5 3-8ZAlCu5Mn ZAlCu5MnA ZL201 ZL201A T4 545±5 10-12 20-100 - - T5 545±5 5-9 20-100 175±5 3-6T7 545±5 5-9 20-100 250±10 3-10ZAlCu10 ZL202 T2 - - - 290±5 3ZAlCu4 ZL203 T4 515±5 10-15 20-100 - -T5 515±5 10-15 20-100 150±5 2-4ZAlCu5MnCdA ZL204A T6 535±5 7-9 40-100 175±5 3-5T7 535±5 7-9 40-100 190±5 3-5ZAlCu5MnCdVA ZL205A T5 535±5 10-15 20-60 155±5 8-10T6 535±5 10-15 20-60 175±5 3-5T7 535±5 10-15 20-60 195±5 3-5ZAlRE5Cu3Si2 ZL207 T1 - - - 200±5 5-10ZAlMg10 ZL301 T4 430±10 20 100或油 - -ZAlMg8Zn1 ZL305 T4 455±5 6-8 80-100 - -ZAlZn11Si7 Zl401 T1 - - - 200±10 5-10T2 - - - 300±10 2-4ZAlZn6Mg ZL402 T1 - - - 175±5 6-8T5 - - - 室温 20天T5 - - - 175±5 6-82、热处理操作技术要点1热处理前应检查热处理设备、辅助设备、仪表等是否合格和正常,炉膛各处的温度差是否在规定的范围之内±5℃;2装炉前应吹砂或冲洗,应无油污、脏物、泥土,合金牌号不应相混;3形性状易产生翘曲的铸件应放在专用的底盘或支架上,不答应有悬空的悬臂部分;4检查铸件性能的单铸或附铸试棒应随零件一起同炉处理,以真实反映铸件的性能;5在保温期间应随时检查、校正炉膛各处温度,防止局部高温或烧化;6在断电后短时间不能恢复时,应将在保温中的铸件迅速出炉淬火,等恢复正常后,再装炉、保暖和进行热处理;7在硝盐槽中淬过火的铸件,应在淬火后立即用热水冲洗,消除残盐,防止腐蚀;8发现淬火后铸件变形,应立即予以校正;9要时效处理的零件,应在淬火后内进行时效处理;10如在热处理后发现性能不合格,可重复进行热处理,但次数不得超过2次;11应根据铸件结构外形、尺寸、合金特性等制定的热处理工艺进行热处理.3、热处理缺陷的产生原因和消除与预防办法缺陷名称缺陷表现产生原因消除与预防办法力学性能不合格退火状态δ5偏低,淬火或时效处理后强度和延伸率不合格. 退火温度偏低或保温时间不足,或冷却太快;淬火温度偏低或保温时间不够,或冷却速度太慢淬火介质温度过高;不完全人工时效和完全人工时效温度偏高,或保温时间偏长,合金的化学成分出现偏差. 再次退火,提高温度或延长保温时间;提高淬火温度或延长保温时间,降低淬火介质温度;如再次淬火,则要调整其后的时效温度和时间;如成分出现偏差,则要根据具体的偏差元素、偏差量、改变或调整重复热处理参数.变形、翘曲热处理后,或之后的机械加工中反映出来的铸件的尺寸、外形变化. 加热速度或淬火冷却速度太快太激烈;淬火温度太高;铸件的设计结构不合理如两连接壁的壁厚相差太大,框形结构中加强筋太薄或太细小;淬火时工件下水方向不当及装料方法不当. 降低升温速度,提高淬火介质温度,或换成冷却速度稍慢的淬火介质以防止合金内产生残余应力;在厚壁或薄壁部位涂敷涂料或用石棉纤维等隔热材料包覆薄壁部位;根据铸件结构、外形选择合理的下水方向或采用专用防变形的夹具;变形量不大的部位,则可在淬火后立即予以矫正.裂纹淬火后的铸件表面用肉眼可以看到的明显的裂纹或通过荧光检查肉眼看不到的微细裂纹.裂纹多曲折不直并呈暗灰色. 加热速度太快,淬火时冷却太快淬火温度过高或淬火介质温度过低,或淬火介质速度太快;铸件结构设计不合理两连接壁壁厚差太大,框形件中间的加强筋太薄或太细小;装炉方法不当或下水方向不对;炉温不均匀,使铸件温度不均匀. 减慢升温速度或采取等温淬火工艺;提高淬火介质温度或换成冷却速度慢的淬火介质;在壁厚或薄壁部位涂敷涂料或在薄壁部位包复石棉等隔热材料;采用专用防开裂的淬火夹具,并选择正确的下水方向.过烧铸件表面有结瘤,合金的延伸率大大下降. 合金中的低熔点杂质元素如Cd、Si、Sb等的含量过高;加热不均匀或加热太快;炉内局部温度超过合金的过烧温度;测量和控制温度的仪表失灵,使炉内实际温度超过仪表指示温度值. 严格控制低熔点合金元素的含量不超标;以不超过3℃/min的速度缓慢升温;检查和控制炉内各区温度不超过±5℃;定期检查或校准测控仪表,确保仪表测温、示温、控温准确无误.表面腐蚀铸件的表面出现斑纹或块状等与铝合金铸件表面的不同色泽. 硝盐液中氯化物含量超标>%而对铸件表面尤其是疏松、缩孔处造成腐蚀;从硝盐槽中取出后没得到充分的清洗,硝盐粘附在铸件表面尤其是窄缝隙、盲孔、通道中造成腐蚀;硝盐液中混有酸或碱或铸件放在浓酸或浓碱四周受到腐蚀. 尽量缩短铸件从炉内移到淬火槽的时间;检查硝盐中氯化物的含量是否超标,如超标,则应降低其含量或浓度,从硝盐槽中加热的铸件应立即用温水或冷水冲洗干净;检查硝盐中酸和碱的含量,如有酸或碱则应中和或停止使用;不把铝合金铸件放在有浓酸或浓碱的四周.淬火不均匀铸件的厚大部位的延伸率和硬度低非凡是其内部中心,薄壁部位硬度高非凡是其表层. 铸件加热和冷却不均匀,厚大部位冷却慢,热透性差. 重新作热处理,降低升温速度,延长保温时间,使厚薄部位温度均衡;在厚壁部位涂敷保温性的涂料或包覆石棉等隔热性材料,尽量使铸件各部位同时冷却;使厚大部位先下水;换成有机淬火剂,降低冷却速度.四、热处理设备、材料1、热处理设备的主要技术要求1由于铝合金淬火和时效温度温差范围不大因其淬火温度接近合金内低熔点共晶成分的熔点,故其炉内的温度差应控制在±5℃;2要求测温、控温仪表灵敏、准确,以确保温度在上述误差范围内;3炉内各区的温度应均匀,差别在1-2℃的范围内;4淬火槽有加热装置和循环装置,保证水的加热和温度均匀;5应定期检查并更换已污染的冷却水.2、淬火介质淬火介质是保证实现各种热处理目的或作用的重要因素.淬火介质的冷却速度越高,铸件冷却的越激烈快,金属组织中α固溶体的过饱和程度越高,铸件的力学性能也就越好,因为大量的金属间化合物等强化相被固溶到Al的α固溶体中去了.淬火介质按其对铸件的冷却速度的快慢依次为:干冰和丙酮的混合物-68℃、冰水、室温的水、80-90℃的水、100℃的水、经雾化过的水、各种油菜籽油等、加热到200-220℃的各种油、空气等.近年国内研制出来的铝合金淬火介质CL-1的冷却速度介于水和油之间,它可以任何比例与水互溶,其混合比例不同,冷却速度各异,故很便于根据淬火对象调整其冷却速度.它淬火之后无须再进行冲洗且表面光洁,对铸件无污染、无毒害,且能防锈.其主要技术指标是,外观:淡黄色到黄色粘稠状均匀液体,密度:,粘度Y38:≥154MPa·s,逆熔点:80-87℃,折光n:,临界冷却速度:≥260℃/s450-260℃.CL-1有机淬火剂水溶液之所以具有优良的淬火特性,其机理是此溶液在对工件的淬火过程中,可在温度升到一定值时,从水溶液中析出有机成分并分解,并在工件的表面形成一层均匀的导电性薄膜,淬火气泡对工件是直接作用在此薄膜上,而不是直接作用在工件上,从而降低了形成淬火应力的直接捶击作用,因而减少了工件的变形和裂纹,并且在淬火之后,水溶液冷却到一定温度时,此有机薄膜又溶于水溶液中,恢复成原来的均匀的水溶液状态,不妨碍重复使用效果.3、测温、控温仪表及材料测温、控温仪表的精度不应低于级,热处理加热炉应配有能自动测暖和控温的自动记录、自动报警、自动断电、复电的装置和仪表,以保证炉内温度显示和控制准确及温度均匀.热电偶用镍铬-镍硅、镍铬-镍铝质的直径为的偶丝.为提高温度仪的灵敏度、缩小温度的波动范围,最好使用Ф的上述材质的偶丝.并在使用前和使用过程每3个月1次检测、校准1次.。

2024铝合金的热处理

一: 2024铝板的退火:

1. 不完全退火:加热到630-660℉,保温0.5-1小时空冷到室温。

2.完全退火:加热到750-800℉,保温至少2小时,以不大于50℉/小时的速度炉

冷到500℉以下后,空冷到室温。

二: 2024铝板的固溶处理和沉淀处理

1. 2024裸铝和包铝板,中厚板,挤压件和管材:

温度:910-930℉

时间:根据不同的材料厚度时间不同,盐炉10—30分钟. 空气炉10—45分钟

沉淀处理:温度:室温。

时间:96小时

初始状态:2024—0.。

最终状态:2024—T4,T42

除铸件和锻件外的所有产品的淬火

除有例外说明外,所有合金淬火时可浸入水中进行。

淬火前,水温应低于90℉;

淬火期间水温不得超过100℉,用温度测试计测量水温。

3. 状态鉴定的试验要求

除2090外的所有2000系列,它所有状态,试验要求所有零件检测导电率。

每批产

品中取最高和最低导电率值至少两件零件作硬度测试。

不能测试导电率的零件,应

全部测试硬度。

(具体还有许多详细规定,可在参考文件上查找,不另作说明。

)。

铝型材自然时效——是型材在室温下时效强化,时效时间为1个月以上。

铝合金人工时效——是型材在高于室温的温度下(如185℃)进行时效强化。

常用铝型材热处理状态有T1、T4、T5、T591、T592、T595、T6等。

T4:固溶热处理后自然时效至基本稳定的状态。

适用于固溶热处理后,不再进行冷加工的产品。

T5:由高温成型过程冷却,然后进行人工时效的状态。

适用于由高温成型过程冷却后,不经过冷加工,予以人工时效的产品。

变形铝及铝合金状态、代号

1.在T后面添加0~10的阿拉伯数字,表示细分状态(称作TX状态)如下表所示。

T后面的数字表示对产品的热处理程序。

T状态及TXXX状态(消除应力状态外)在TX状态代号后面再添加一位阿拉伯数字(称作TXX状态),或添加两位阿拉伯数字(称作TXXX状态),表示经过了明显改变产品特性(如力学性能、抗腐蚀性能等)的特定工艺处理的状态,如下表所示。

青岛丰东热处理有限公司专业提供热处理服务,可为客户提供化学热处理(渗碳、渗氮、碳氮共渗)、真空热处理、等离子热处理(离子渗氮)、常规热处理(含深冷处理)等四大领域的热处理加工服务。

欢迎新老客户来电咨询,电话:4006577217。

“青岛丰东热处理”微信公众号提供热“新鲜”的处理行业动态及资讯,如果您对热处理相关知识感兴趣,欢迎关注我们,青岛丰东期待与您共同进步!。