6063铝合金挤压型材常见缺陷及其解决办法

- 格式:pdf

- 大小:164.18 KB

- 文档页数:4

一、缩尾在某些挤压制品的尾端,经低倍检查,在截面的中间部位有不合层形似喇叭状现象,称为缩尾。

时常可以见到一类缩尾或者二类缩尾两种情况。

一类缩尾位于制品的中心部位,呈皱褶状裂缝或者漏斗状孔洞。

二类缩尾位于制品半径 1/2 区域,呈环状或者月芽状裂缝。

有时在离制品表面层 0。

5-2mm 处浮现连续的或者不连续的不合层裂纹或者裂纹痕迹,有人把它称为第三类缩尾。

普通正向挤压制品的缩尾比反向挤压的长,软合金比硬合金的长。

正向挤压制品的缩尾多表现为环形不合层,反向挤压制品的缩尾多表现为中心漏斗状。

金属挤压到后端,堆积在挤压筒死角或者垫片上的铸锭表皮和外来夹杂物流入制品中形成二次缩尾;当残料留得过短,制品中心补缩不足时,则形成一类缩尾。

从尾端向前,缩尾逐渐变轻以至彻底消失。

1、残料留得过短或者制品切尾长度不符合规定;2、挤压垫不清洁,有油污;3、挤压后期,挤压速度过快或者蓦地增大;4、使用已变形的挤压垫(中间凸起的垫);5、挤压筒温度过高;6、挤压筒和挤压轴不对中;7、铸锭表面不清洁,有油污,未车去偏析瘤和折叠等缺陷;8、挤压筒内套不光洁或者变形,未及时用清理垫清理内衬。

1、按规定留残料和切尾;2、保持工模具清洁干净;3、提高铸锭的表面质量;4、合理控制挤压温度和速度,在平稳挤压;5、除特殊情况外,严禁在工、模具表面抹油;6、垫片适当冷却。

二、粗晶环有些铝合金的挤压制品在固溶处理后的低倍试片上,沿制品周边形成粗大再结晶晶粒组织区,称为粗晶环.由于制品外形和加工方式不同,可形成环状、弧状及其他形式的粗晶环。

粗晶环的深度同尾端向前端逐渐减小以至彻底消失。

期形成机理是由热挤压后在制品表层形成的亚晶粒区,加热固溶处理后形成粗大的再结晶晶粒区。

1、挤压变形不均匀‘2、热处理温度过高,保温时间过长,使晶粒长大;3、便金化学成份不合理;4、普通的可热处理强化合金经热处理后都有粗晶环产生,特别是 6A02,2A50 等合金的型、棒材最为严重,不能消除,只能控制在一定范围内 ;5、挤压变形小或者变形不充分,或者处于临界变形范围,易产生粗晶环。

铝合金挤压型材强度影响因素及措施分析6063铝合金型材是门窗、幕墙理想的结构和装饰材料,随着门窗、幕墙行业的发展,对6063铝合金型材的力学性能提出了更高的要求。

高强度的型材可减低设计壁厚,减少结构重量,更受市场欢迎。

6063铝合金系AI—Mg—Si系列可热处理强化型铝合金,塑性高,可高速挤压成断面复杂、壁厚各异的型材。

淬火温度宽,淬火敏感性低.可实现在线风冷强制淬火,经人工时效后有中等强度。

挤压后型材表面光洁,极易阳极氧化和着色,还可生产电泳、喷涂、氟碳喷漆、木纹、断桥隔热等型材,因此在建筑型材中具有垄断地位,在我国经济的快速发展,尤其是房地产市场的高速发展中得到极广泛的应用。

在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si 越多,时效后的型材强度就越高,反之,则越低。

在实际生产中,铝合金挤压型材经常出现硬度偏低或不达标的现象出现。

影响型材硬度强度的原因是多方面的(见鱼骨图),下面结合我厂的生产实际,从工艺、设备、操作等方面分析和总结影响6063铝合金型材强度的因素及采取的措施。

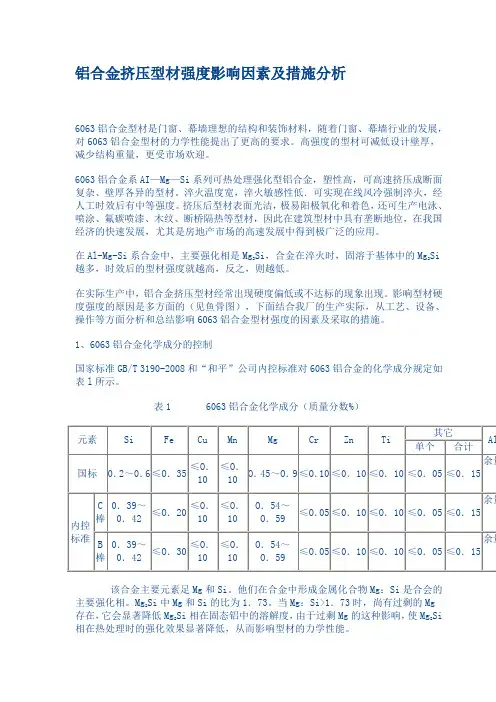

1、6063铝合金化学成分的控制国家标准GB/T 3190-2008和“和平”公司内控标准对6063铝合金的化学成分规定如表l所示。

表1 6063铝合金化学成分(质量分数%)该合金主要元素足Mg和Si。

他们在合金中形成金属化合物Mg:Si是合会的主要强化相。

Mg2Si中Mg和Si的比为1.73。

当Mg:Si>1.73时,尚有过剩的Mg存在,它会显著降低Mg2Si相在固态铝中的溶解度,由于过剩Mg的这种影响,使Mg2Si相在热处理时的强化效果显著降低,从而影响型材的力学性能。

合金中Si含量的增加可以改善铸造性能和焊接性能。

当Mg:Si<1.73时,合金中有过剩Si存在,它可以与铝中的其它杂质Fe、Mn等生成化合物,增加强化效果。

因此对强度要求较高时,往往合金中控制过剩Si。

6063挤压型材条纹缺陷产生原因分析及解决措施周春荣张宏辉(广东豪美铝业有限公司,广东,清远511540)摘要:根据多年现场的生产经验总结,主要分析了装饰用、表面质量要求高的6063热挤压铝型材表面条纹产生的原因,并提出了解决措施。

关键词:6063铝合金;挤压;条纹随着人们生活质量的不断提高,建筑行业的不断发展,以及出口比例的不断增加,铝合金型材的用量也越来越大。

与此同时,人们对铝型材的装饰性能的要求也越来越严格。

给铝加工行业提出了新的挑战,同时也刺激了中国铝加工行业的进步和发展。

下面就我们在现场的多年生产经验,单就6063铝型材的表面和氧化后条纹这一缺陷进行分析和探讨。

1.条纹的分类按照表面处理要求,可以分为表面处理前条纹和表面处理后条纹。

按条纹产生的机理分,可分为组织条纹、变形条纹、加工条纹。

组织条纹主要是由铸棒质量和化学成分引起的;变形条纹也就是工作带条纹,主要由模具设计和加工缺陷引起的;加工条纹为挤压过程中产生的,与铸棒的加热温度、挤压速度等工艺密切相关。

2.产生的原因及解决措施2.1 铸棒质量铸棒质量是产生组织条纹的主要原因,我们可以从铸锭的化学成分和铸锭质量两个方面来分析和探讨。

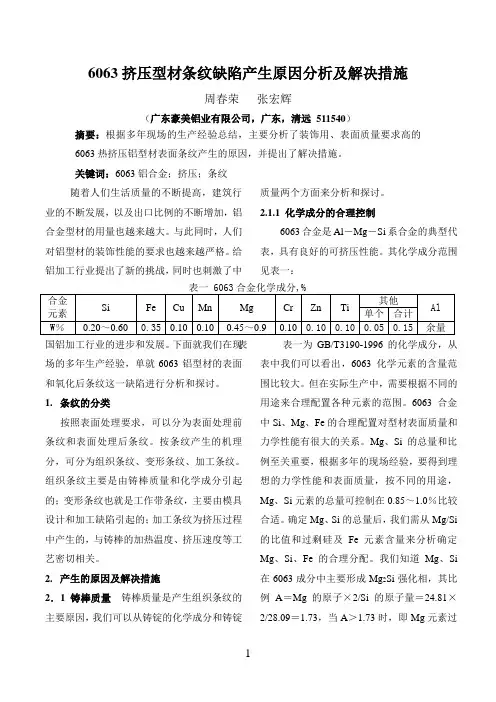

2.1.1 化学成分的合理控制6063合金是Al-Mg-Si系合金的典型代表,具有良好的可挤压性能。

其化学成分范围见表一:表表一为GB/T3190-1996的化学成分,从表中我们可以看出,6063化学元素的含量范围比较大。

但在实际生产中,需要根据不同的用途来合理配置各种元素的范围。

6063合金中Si、Mg、Fe的合理配置对型材表面质量和力学性能有很大的关系。

Mg、Si的总量和比例至关重要,根据多年的现场经验,要得到理想的力学性能和表面质量,按不同的用途,Mg、Si元素的总量可控制在0.85~1.0%比较合适。

确定Mg、Si的总量后,我们需从Mg/Si的比值和过剩硅及Fe元素含量来分析确定Mg、Si、Fe的合理分配。

6063铝合金挤压型材常见缺陷及其解决办法6063铝合金型材以其良好的塑性、适中的热处理强度、良好的焊接性能以及阳极氧化处理后表面华丽的色泽等诸多优点而被广泛应用。

但在生产过程中经常会出现一些缺陷而致使产品质量低下,成品率降低,生产成本增加,效益下降,最终导致企业的市场竞争能力下降。

因此,从根源上着手解决6063铝合金挤压型材的缺陷问题是企业提高自身竞争力的一个重要方面。

1 划、擦、碰伤划伤、擦伤、碰伤是当型材从模孔流出以及在随后工序中与工具、设备等相接触时导致的表面损伤。

1.1 主要原因①铸锭表面附着有杂物或铸锭成分偏析。

铸锭表面存在大量偏析浮出物而铸锭又未进行均匀化处理或均匀化处理效果不好时,铸锭内存在一定数量的坚硬的金属颗粒,在挤压过程中金属流经工作带时,这些偏析浮出物或坚硬的金属颗粒附着在工作带表面或对工作带造成损伤,最终对型材表面造成划伤;②模具型腔或工作带上有杂物,模具工作带硬度较低,使工作带表面在挤压时受伤而划伤型材;③出料轨道或摆床上有裸露的金属或石墨条内有较硬的夹杂物,当其与型材接触时对型材表面造成划伤;④在叉料杆将型材从出料轨道上送到摆床上时,由于速度过快造成型材碰伤;⑤在摆床上人为拖动型材造成擦伤;⑥在运输过程中型材之间相互摩擦或挤压造成损伤。

1.2 解决办法①加强对铸锭质量的控制;②提高修模质量,模具定期氮化并严格执行氮化工艺;③用软质毛毡将型材与辅具隔离,尽量减少型材与辅具的接触损伤;④生产中要轻拿轻放,尽量避免随意拖动或翻动型材;⑤在料框中合理摆放型材,尽量避免相互摩擦。

2机械性能不合格2.1 主要原因①挤压时温度过低,挤压速度太慢,型材在挤压机的出口温度达不到固溶温度,起不到固溶强化作用;②型材出口处风机少,风量不够,导致冷却速度慢,不能使型材在最短的时间内降到200℃以下,使粗大的Mg2Si过早析出,从而使固溶相减少,影响了型材热处理后的机械性能;③铸锭成分不合格,铸锭中的Mg、Si含量达不到标准要求;④铸锭未均匀化处理,使铸锭组织中析出的Mg2Si相无法在挤压的较短时间内重新固溶,造成固溶不充分而影响了产品性能;⑤时效工艺不当、热风循环不畅或热电偶安装位置不正确,导致时效不充分或过时效。

6063铝合金挤压型材觉缺陷及其解决方法

1.毛刺:毛刺是挤压型材表面的突出物,会影响外观和触感。

毛刺的

主要原因是金属挤压时的不均匀变形和模具壁口的磨损。

解决方法包括增

加材料的充填比例,优化挤压工艺参数,增加模具壁口的滑移润滑剂等。

2.断裂:断裂是挤压型材在生产和使用过程中出现的一个严重问题。

断裂的原因可以是材料本身的强度不足、挤压工艺参数设置不当、模具设

计不合理等。

解决方法包括选择合适的6063铝合金型材,优化挤压工艺

参数,加强模具的冷却和加热控制等。

3.冷裂纹:冷裂纹是在挤压型材的表面或内部出现的长而细的裂纹。

冷裂纹的出现与材料的热处理过程和冷却速度不当有关。

解决方法包括优

化挤压工艺参数,控制冷却速度,合理设计材料的热处理过程等。

4.物理性能不稳定:6063铝合金挤压型材的物理性能,如硬度、抗

拉强度、延展性等,可能存在不稳定的情况。

这可能是由于挤压工艺中的

应力集中和不均匀变形导致的。

解决方法包括优化挤压工艺参数,增加冷

却控制,合理设计模具结构等。

5.起皮:起皮是指挤压型材表面出现的局部脱层现象,降低了型材的

使用寿命。

起皮的原因主要是模具的磨损和使用不当。

解决方法包括定期

检查和维护模具,增加模具的使用寿命,减少起皮现象的发生。

总之,6063铝合金挤压型材的觉缺陷可能会影响其质量和使用寿命。

通过合理选择材料、优化挤压工艺参数、改进模具设计和加强质量控制等

措施,可以有效地解决这些问题,提高挤压型材的质量和性能。

6063铝合金型材“闪烁花纹”的成因及对策1前言在6063铝合金建筑装饰型材的生产中,常会见到一些空心、半空心的,甚至是一些断面曲率较大的实心的挤压材,经过硫酸阳极氧化生产工艺处理后,其表面局部会出现一种沿纵向连续分布的,具有一定宽度的显示为粗糙不平(似梨皮状)的,清晰可见的闪烁晶粒状的表面缺陷—“闪烁花纹”(或称“光亮花样”)。

其分布规律是:①沿挤压方向,尾部比头部更明显可见,严重时,首尾都很明显;②沿垂直于挤压轴线的方向,“花纹”一般只出现在局部,尤其出现在型材曲率较大的部位,或是空心、半空心型材的焊缝区域,或是在型材的形成过程中6063铝合金承受摩擦阻力最大的部位。

2成因分析2.1氧化前处理工艺的影响某些挤压材经硫酸脱脂并水洗后,表面无异常变化,而当其在w Zn2+≥4×10-6的碱蚀液中经正常的浸蚀并随后立即有效水洗后,就会看到“闪烁花纹”的存在。

笔者对挤压材的挤压组织进行分析,结果表明:“闪烁花纹”对应的组织是晶粒度比正常部位的大得多的粗大等轴晶的再结晶组织——粗晶环,且晶粒越粗大,“闪烁花纹”越明显;这种现象也随着浸蚀的进行而越来越明显。

文献[1]指出:“闪烁花纹”的形成除了与合金成分(尤其是Zn)、挤压材(RCS状态)的组织状态有关外,还与碱蚀液中[Zn2+]有关。

实验证明:在合金中,当w Zn≥0.033%,且型材表面存在粗晶环的前提下,只要碱蚀液中w Zn2+≥4×10-6,就会产生“闪烁花纹”。

产生“闪烁花纹”的根本原因是碱蚀液中Zn污染引起的选择性晶间腐蚀[2]。

晶间腐蚀的机理是电化学的,是晶界内的局部原电池作用的结果。

沿晶粒边缘沉淀析出的第二相Mg2Si与贫乏的固溶体之间由于腐蚀电位的不同,在碱蚀电解质溶液中,形成了原电池α-Al-Mg2Si。

在实际生产中,一般都要求Si的含量过剩,则其晶间腐蚀敏感性增大,因为位于晶界及其附近区域的游离硅具有很强的阳极性[3]。

6063鋁合金常見問題分析及處理6063鋁合金型材以其良好的塑性、適中的熱處理強度、良好的焊接性能以及陽極氧化處理後表面華麗的色澤等諸多優點而被廣泛應用。

但在生產過程中經常會出現一些缺陷如:1 劃、擦、碰傷劃傷、擦傷、碰傷是當型材從模孔流出以及在隨後工序中與工具、設備等相接觸時導致的表面損傷。

1.1 主要原因鑄錠表面附著有雜物或鑄錠成分偏析。

鑄錠表面存在大量偏析浮出物而鑄錠又未進行均勻化處理或均勻化處理效果不好時,鑄錠內存在一定數量的堅硬的金屬顆粒,在擠壓過程中金屬流經工作帶時,這些偏析浮出物或堅硬的金屬顆粒附著在工作帶表面或對工作帶造成損傷,最終對型材表面造成劃傷;模具型腔或工作帶上有雜物,模具工作帶硬度較低,使工作帶表面在擠壓時受傷而劃傷型材;出料軌道或擺床上有裸露的金屬或石墨條內有較硬的夾雜物,當其與型材接觸時對型材表面造成劃傷;在叉料桿將型材從出料軌道上送到擺床上時,由於速度過快造成型材碰傷;在擺床上人為拖動型材造成擦傷;在運輸過程中型材之間相互摩擦或擠壓造成損傷。

1.2 解決辦法加強對鑄錠質量的控制;提高修模質量,模具定期氮化並嚴格執行氮化工藝;用軟質毛氈將型材與輔具隔離,盡量減少型材與輔具的接觸損傷;生產中要輕拿輕放,盡量避免隨意拖動或翻動型材;在料框中合理擺放型材,盡量避免相互摩擦。

2 機械性能不合格2.1 主要原因擠壓時溫度過低,擠壓速度太慢,型材在擠壓機的出口溫度達不到固溶溫度,起不到固溶強化作用;型材出口處風機少,風量不夠,導致冷卻速度慢,不能使型材在最短的時間內降到200℃以下,使粗大的Mg2Si過早析出,從而使固溶相減少,影響了型材熱處理後的機械性能;鑄錠成分不合格,鑄錠中的Mg、Si含量達不到標準要求;鑄錠未均勻化處理,使鑄錠組織中析出的Mg2Si相無法在擠壓的較短時間內重新固溶,造成固溶不充分而影響了產品性能;時效工藝不當、熱風循環不暢或熱電偶安裝位置不正確,導致時效不充分或過時效。

收稿日期:2006-08-03 作者简介:杜新宇(1968-),男,河南南阳人,工程师。

6063铝合金型材表面麻点的成因及解决方法杜新宇(南阳市康远机器总厂,河南南阳473125)摘要:通过生产实践与试验分析,找出6063铝合金型材产生麻点缺陷的各种原因,提出了避免和减轻这一缺陷的方法。

关键词:6063铝合金;型材;麻点;挤压工艺;铸锭;挤压工具中图分类号:TG 379 文献标识码:A 文章编号:1007-7235(2006)12-0032-03Countermeasures and causes of point defects on 6063aluminiumalloy profile surfacesDU X in 2yu(N anyang K angyu an Machine Work ,N anyang 473125,China)Abstract :Through practice and test analysis ,the author of the paper has found out the various reas ons for the formation of the vice of rough points in the production of 6063aluminum alloy.Then he has suggested methods for av oiding or abating such a vice.K ey w ords :6063aluminum alloy ;profile ;rough point ;extrusion process ;ing ot ;extrusion implement 在6063合金挤压生产中,型材表面常出现麻点现象。

麻点的形状像彗星轨迹,好像缝衣针的针尖在型材表面剜挑的犁痕。

麻点头部小、尾部大,严重时用手摸可感觉麻点尾部有硬质点。

铝型材十二大挤压不良分析与预防处理铝型材的挤压过程中,常常会出现一些不良问题,这些问题会对产品的质量和性能产生重要影响。

因此,对这些不良问题进行分析与预防处理是非常重要的。

本文将介绍铝型材挤压过程中的十二大不良问题,并提供相应的预防处理方法。

1.挤出力不良:挤出力不足会导致铝型材的形状和尺寸不准确。

预防方法包括:调整挤压机的工作参数,如提高挤出速度和温度;对模具进行适当的修整和保养。

2.皮肤破裂:皮肤破裂是指铝型材表面出现裂纹和剥落。

预防方法包括:控制挤压温度,避免过热和过快冷却;增加辅助挤压润滑剂的使用。

3.金属流动不良:金属流动不良会导致铝型材内部空隙和缺陷过大。

预防方法包括:适当增加挤出比例,提高挤压速度;调整挤压机的工作参数,如挤压温度和挤出力。

4.挤压后弯曲:挤压后弯曲是指铝型材挤压完毕后产生弯曲现象。

预防方法包括:加强模具支撑,增加挤压辅助力;调整挤压温度,避免过快冷却。

5.表面粗糙:表面粗糙会影响铝型材的美观度和耐腐蚀性。

预防方法包括:合理选用挤压润滑剂,减少摩擦和磨损;控制挤压速度,减少表面变形。

6.孔洞和气泡:孔洞和气泡会使铝型材的强度和硬度降低。

预防方法包括:控制挤压温度,避免过快冷却;加强挤压机和模具的清洁和维护。

7.挤压口裂缝:挤压口裂缝会导致铝型材的弯曲和变形。

预防方法包括:检查模具的倒角和圆角,避免锐角和尖角;增加挤压辅助力,确保金属充满模腔。

8.冷却速度过快:冷却速度过快会导致铝型材的内部应力过大。

预防方法包括:调整挤压温度和冷却方式;在挤压过程中适当降低冷却速度。

9.形状变形:形状变形会使铝型材无法满足设计要求。

预防方法包括:调整挤压温度和挤出力,确保金属充满模腔;增加模具支撑,防止变形和扭曲。

10.挤压速度不均匀:挤压速度不均匀会导致铝型材的一些部位变形或尺寸不准确。

预防方法包括:调整挤压机的工作参数,如挤压温度和挤出力;加强模具支撑,提高挤压精度。

11.金属死角:金属死角会导致铝型材中出现空隙和缺陷。

(液压英才网豆豆转载6063铝合金型材以其良好的塑性、适中的热处理强度、良好的焊接性能以及阳极氧化处理后表面华丽的色泽等诸多优点而被广泛应用。

但在生产过程中经常会出现一些缺陷而致使产品质量低下,成品率降低,生产成本增加,效益下降,最终导致企业的市场竞争能力下降。

因此,从根源上着手解决6063铝合金挤压型材的缺陷问题是企业提高自身竞争力的一个重要方面。

笔者根据多年的铝型材生产实践,在此对6063铝合金挤压型材常见缺陷及其解决办法作一总结,和众多同行交流,以期相互促进。

1 划、擦、碰伤划伤、擦伤、碰伤是当型材从模孔流出以及在随后工序中与工具、设备等相接触时导致的表面损伤。

1.1 主要原因①铸锭表面附着有杂物或铸锭成分偏析。

铸锭表面存在大量偏析浮出物而铸锭又未进行均匀化处理或均匀化处理效果不好时,铸锭内存在一定数量的坚硬的金属颗粒,在挤压过程中金属流经工作带时,这些偏析浮出物或坚硬的金属颗粒附着在工作带表面或对工作带造成损伤,最终对型材表面造成划伤;②模具型腔或工作带上有杂物,模具工作带硬度较低,使工作带表面在挤压时受伤而划伤型材;③出料轨道或摆床上有裸露的金属或石墨条内有较硬的夹杂物,当其与型材接触时对型材表面造成划伤;④在叉料杆将型材从出料轨道上送到摆床上时,由于速度过快造成型材碰伤;⑤在摆床上人为拖动型材造成擦伤;⑥在运输过程中型材之间相互摩擦或挤压造成损伤。

1.2 解决办法①加强对铸锭质量的控制;②提高修模质量,模具定期氮化并严格执行氮化工艺;③用软质毛毡将型材与辅具隔离,尽量减少型材与辅具的接触损伤;④生产中要轻拿轻放,尽量避免随意拖动或翻动型材;⑤在料框中合理摆放型材,尽量避免相互摩擦。

2机械性能不合格:2.1 主要原因①挤压时温度过低,挤压速度太慢,型材在挤压机的出口温度达不到固溶温度,起不到固溶强化作用;②型材出口处风机少,风量不够,导致冷却速度慢,不能使型材在最短的时间内降到200℃以下,使粗大的Mg2Si过早析出,从而使固溶相减少,影响了型材热处理后的机械性能③铸锭成分不合格,铸锭中的Mg、Si含量达不到标准要求;④铸锭未均匀化处理,使铸锭组织中析出的Mg2Si相无法在挤压的较短时间内重新固溶,造成固溶不充分而影响了产品性能;⑤时效工艺不当、热风循环不畅或热电偶安装位置不正确,导致时效不充分或过时效。

6063型铝材常见不足之处6063铝合金型材以其良好的塑性、适中的热处理强度、良好的焊接性能以及阳极氧化处理后表面华丽的色泽等诸多优点而被广泛应用。

但在生产过程中经常会出现一些缺陷而致使产品质量低下,成品率降低,生产成本增加,效益下降,最终导致企业的市场竞争能力下降。

因此,从根源上着手解决6063铝合金挤压型材的缺陷问题是企业提高自身竞争力的一个重要方面。

笔者根据多年的铝型材生产实践,在此对6063铝合金挤压型材常见缺陷及其解决办法作一总结,和众多同行交流,以期相互促进。

1 划、擦、碰伤划伤、擦伤、碰伤是当型材从模孔流出以及在随后工序中与工具、设备等相接触时导致的表面损伤。

1.1 主要原因①铸锭表面附着有杂物或铸锭成分偏析。

铸锭表面存在大量偏析浮出物而铸锭又未进行均匀化处理或均匀化处理效果不好时,铸锭内存在一定数量的坚硬的金属颗粒,在挤压过程中金属流经工作带时,这些偏析浮出物或坚硬的金属颗粒附着在工作带表面或对工作带造成损伤,最终对型材表面造成划伤;②模具型腔或工作带上有杂物,模具工作带硬度较低,使工作带表面在挤压时受伤而划伤型材;③出料轨道或摆床上有裸露的金属或石墨条内有较硬的夹杂物,当其与型材接触时对型材表面造成划伤;④在叉料杆将型材从出料轨道上送到摆床上时,由于速度过快造成型材碰伤;⑤在摆床上人为拖动型材造成擦伤;⑥在运输过程中型材之间相互摩擦或挤压造成损伤。

1.2 解决办法①加强对铸锭质量的控制;②提高修模质量,模具定期氮化并严格执行氮化工艺;③用软质毛毡将型材与辅具隔离,尽量减少型材与辅具的接触损伤;④生产中要轻拿轻放,尽量避免随意拖动或翻动型材;⑤在料框中合理摆放型材,尽量避免相互摩擦。

2机械性能不合格2.1 主要原因①挤压时温度过低,挤压速度太慢,型材在挤压机的出口温度达不到固溶温度,起不到固溶强化作用;②型材出口处风机少,风量不够,导致冷却速度慢,不能使型材在最短的时间内降到200℃以下,使粗大的Mg2Si过早析出,从而使固溶相减少,影响了型材热处理后的机械性能;③铸锭成分不合格,铸锭中的Mg、Si含量达不到标准要求;④铸锭未均匀化处理,使铸锭组织中析出的Mg2Si相无法在挤压的较短时间内重新固溶,造成固溶不充分而影响了产品性能;⑤时效工艺不当、热风循环不畅或热电偶安装位置不正确,导致时效不充分或过时效。

《铝加-r 2009年第5期总第190期技术工程6063铝合金挤压型材强度影响因素及措施分析陈新孟(贵州铝厂生产处,贵州贵阳550058摘要:从6063铝合会化学成分控制.均匀化退火、挤压系数选择、铝棒加热温度、淬火温度和速度、拉伸变形量控制、时效工艺选择等方面,结合本厂生产实际。

分析了影响6063铝合舍型材强度的冈素及生产中采取的措施。

关键词:6063铝合金;强度;均匀化退火;挤压系数;风冷淬火;拉伸;人工时效中图分类号:TG37。

TGl66.3文献标识码:B 文章编号:1005-4898(2009J 05—0049—036063铝合金属低合金化的AI—Mg—Si系列可热处理强化型铝合金.塑性高,可高速挤压成断面复杂。

壁厚各异的型材。

淬火温度宽,淬火敏感性低.可实现在线风冷强制淬火,经人工时效后有中等强度.挤压后型材表面光洁.极易阳极氧化和着色。

还可生产电泳、喷涂、木纹、断桥隔热等型材.因此在建筑型材中具有垄断地位。

在我国经济的快速发展。

尤其是房地产市场的高速发展中得到极广泛的应用。

在其它用途上。

由于6063型材比钢结构轻, 室温下具有中等强度和高的冲击韧性,适于制作常用结构件以承受一定的载荷11I。

加上6063型材具有良好的耐腐蚀性能和易实现的多姿多彩的表面处理,在家朋电器、灯箱、车船工业、隔断、仪器仪表等方面也得到广泛应用。

在AI—Mg—Si组成的三元系合金中,没有i元化合物,只有二元化合物MgzSi 和M92A13,在Al— Mg—si系合金中。

主要强化相是M92Si,合金在淬火时。

固溶于基体中的MgzSi越多。

时效后的型材强度就越高,反之,则越低。

从近年6063铝合金型材国家标准的变化和市场的各种要求看,型材的强度指标有提高的趋势。

而在实际生产中,各家的6063铝合金挤压型材均有强度偏低或不达标的现象出现。

我厂的6063铝合金型材生产线建成投产已多年。

其问装备和T 艺均有局部改变、调整和提高。

6063铝合⾦型材氧化缺陷原因分析及解决6063铝合⾦型材氧化缺陷原因分析及解决1问题的提出在实际⽣产中,加⼯率⼤(ε>95%),壁厚较薄(δ≤1.5mm)的T5状态的6063铝合⾦挤压型材在经硫酸阳极氧化处理后,其表⾯会呈现有规律(⽽有时⽆规律)分布的⽩⾊斑点(或⽆光斑痕);严重时呈现深⾊斑痕——“⽩斑”。

“⽩斑”的分布规律及特征是:它是在平⾏于挤压⽅向的平⾯上⼤致等间距的、呈线状或扁四边形状或不规则星点(⽚)状的、相对于基体表⾯有微⼩深度⽽呈凹槽形的⼀种表⾯缺陷。

⽩斑通常分布于型材的⼀个或⼏个表⾯,有时会分布在型材的所有表⾯(对薄壁空⼼型材,则是分布于某⼀平⾯或曲⾯的内外两侧)。

2原因分析在现场见到,“⽩斑”形成于“碱蚀”⼯序,在经随后的稀硝酸(或硫酸)“中和”之后,并未消失;经硫酸阳极氧化处理后,⼜更加清晰地呈现出来。

笔者专门截取了两段“⽩斑”点⾯积较⼤(F=30~40mm2)的碱蚀洗(槽液中,ω(Zn2+)≥5×106)型材试样。

然后,采⽤DV-5型原⼦发射⽕花直读光谱仪分别对上述两段试样的“⽩斑”区的成分做了定量分析,其结果如下(表中数据均为质量分数):由表1的分析结果可见:“⽩斑”处Si、Mg、Zn元素的含量明显增加:⽽表2的结果表明:“⽩斑”处Si、Zn元素的含量明显增加,⽽Mg元素的含量却有所下降。

从⾦属材料腐蚀的观点看来,Mg2Si这种表⾯缺陷实质上是6063铝合⾦材料发⽣“剥落腐蚀”的结果。

剥落腐蚀是⼀种浅表⾯的选择腐蚀,腐蚀是沿着⾦属表⾯发展的,其产物的体积往往⽐发⽣腐蚀的⾦属⼤得多,因⽽膨胀。

⼀般⽽⾔,当铝与呈阴极性的异种⾦属相邻接时,“剥落腐蚀”程度上升。

在电⼦显微镜下观察发现:“剥落腐蚀”通常沿不溶组成物(如Si,Mg2Si等),或沿晶界进⾏。

2.1铸锭质量的影响6063铝合⾦的主要相组成是:α(Al)固溶体、游离Si(阳极相)和F eAl3(阳极相);当铁含量⼤于时,有β(F e Si Al)(阳极相);⽽当铁含量⼩于时,有α(F e Si Al)(阴极相);其他可能的杂质相是:MgZn2、CuAl2等。