YFPO保险杠排序料架标准1.0总结

- 格式:ppt

- 大小:1.72 MB

- 文档页数:12

主要内容一、保险杠模具基本结构、材料及结构审核二、保险杠产品细节设计对模具的影响三、保险杠产品分型面选取基本原则四、保险杠内分型模具实例讲解五、交流讨论六、培训小结一、保险杠模具基本结构、材料及审核1、基本结构:公司在模具知识方面已经做了很多的相关培训,大家对注射模具知识有了一定的了解,保险杠模具基本结构与其它的注射模具差不多,但由于汽车保险杠产品的特殊性,对模具结构的要求会有所不同,我们可以理解为特殊结构的模具。

2、保险杠模具常用材料:目前市场上模具钢材料比较繁多,有近百个品种,不同的刚材价格差别比较大,我们在模具材料选定时主要从a.经济性、b.硬度、c.抛光性能、d.加工性能、e.耐腐蚀性、f.耐久性等方面来考虑。

主要的模具钢供应商有瑞典一胜百、日本大同、舞钢、龙记(模胚)等。

针对保险杠模具常用的材料有:好的型腔用2738(预硬钢)的材料、型芯用P20(需调质),材料的硬度在28-32HRC;一般都是用P20材料,型芯用S55C钢(需调质),这些钢材都是加工性能都是很好的。

不管是2738、P20、S55C等刚材,都是要进行调质处理,调整后标准硬度在28-32HRC。

当然对模具的使用硬度越高越好,但硬度再高的话将很难加工。

像导柱、导套、耐磨块、锁紧块等零件对其硬度要求要高一些,一般的在55—60HRC。

3、保险杠模具设计图样审核要点:1)装配图审核。

零件的装配关系是否明确、配合代号标注的是否恰当合理、零件标注是否齐全、与明细表中的序号是否对应、有关的说明是否有明显的标记、整个模具的标注化程度如何;2)零件图审核。

零件号、名称、加工数量是否有明显标注、尺寸公差和行位公差标注是否合理齐全。

成型零件容易磨损部位是否预留了修模量。

哪些零件有超高精度要求,这种要求是否合理。

各个零件的材料选择是否合理,热处理要求和表面粗糙度要求是否合理。

3)制图方法审核。

其方法是否正确,是否符合有关规范表中(包括工厂企业的规范标准)、图面表达的几何图形与技术内容是否理解。

汽车产品塑料保险杠技术条件前 言为满足设计、生产和检验的需要,保证产品质量,制定了本标准。

本标准是参照国内汽车生产企业的先进经验而编制的。

本标准规定了本公司设计开发的汽车改性PP注塑保险杠和SMC模压保险杠的技术要求、试验方法、检验规则、标志、包装、运输和贮存等内容,并对各类汽车产品明确了差别化要求。

汽车产品塑料保险杠技术条件1 范围本标准规定了保险杠的技术要求、试验方法、检验规则、标志、包装、运输和贮存的内容。

本标准适用于本公司设计开发的各类以改性PP注塑塑料和SMC模压工艺生产的汽车用保险杠(以下简称保险杠)。

2 规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准修订时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 7258-2012 机动车运行安全技术条件GB 11566-2009 乘用车外部凸出物GB 17354-1998 汽车前、后端保护装置GB 7063-2011 汽车护轮板GB 15741-1995号牌板(架)及其位置GB/T 1033 塑料密度和相对密度试验方法GB/T 1040 塑料拉伸性能试验方法GB/T 1447 纤维增强塑料拉伸性能试验方法GB/T 1449 纤维增强塑料弯曲性能试验方法GB/T 1451 纤维增强塑料简支梁式冲击韧性试验方法GB/T 1462 纤维增强塑料吸水性试验方法GB/T 1463 纤维增强塑料密度和相对密度试验方法GB/T 1634.1 塑料 负荷变形温度的测定 第1部分:通用试验方法GB/T 1764 漆膜厚度测定法GB/T 1843 塑料悬臂梁冲击试验方法GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 6739 色漆和清漆 铅笔法测定漆膜硬度GB/T 9286 色漆和清漆 漆膜的划格试验GB/T 9341 塑料弯曲性能试验方法GB/T 9342 塑料洛氏硬度试验方法GB/T 15568 通用型片状模塑料(SMC)GB/T 16422.2 塑料实验室光源曝晒试验方法 第2部分 氙弧灯GB/T 30512 汽车禁用物质要求QC/T 15—1992 汽车塑料制品通用试验方法QC/T 17—1992 汽车零部件耐候性试验一般规则QC/T 518 汽车用螺纹紧固件紧固扭矩QC/T 625 汽车用涂镀层和化学处理层QC/T 966—2014 汽车塑料件涂层技术条件Q/J B070 汽车塑料件涂漆技术条件Q/J B076—2006 零部件电镀铬层和化学处理层技术条件Q/FD TSA5 001 汽车产品零部件可追溯性标识要求3 技术要求3.1 一般要求保险杠应按经规定程序批准的图样、数学模型及技术文件制造,并应符合本标准的规定;其材料、外形尺寸及安装尺寸符合产品图样和数学模型,保险杠总成必须满足以下强制法规要求。

编号代替密级商密×级▲汽车工程研究设计技术规范保险杠设计规范2005-10-08制订2006-03-15发布前言汽车的自主开发是中国汽车业健康发展的必经之路。

在汽车自主开发设计中,内外饰设计占有及其重要的位置,特别是保险杠设计,在此,特编写此规范——《保险杠设计规范》,希望对坚持走自主开发之路的新生力量的快速成长能起到一定帮助,也希望对各位设计人员能有一定帮助。

本规范尚有许多不足之处,希望大家能给予指正。

本规范由汽车工程研究院车身所负责起草;本规范由汽车工程研究院项目处进行管理和解释;本规范主要起草人员:编制:校核:审定:批准:本规范的版本记录和版本号变动与修订记录保险杠设计规范1 范围本规范规定了汽车保险杠在开发设计过程中应遵守一些要求和标准,规定了保险杠开发的一般过程、材料的选择、车门内饰板的分块、结构及生产工艺等。

本规范适用于注塑成型为主生产工艺的M1、N1类车辆。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

GB11566—1995 轿车外部凸出物GB15741—1995 汽车和挂车号牌板及位置GB17354—1998 汽车前、后端保护装置GA36—1992 中华人民共和国机动车号牌GB1589-1989 汽车外廓尺寸界限3 设计内容3.1 设计输入3.1.1 市场定位及结构组成的确定根据市场部对整车的市场定位和造型部门的外部效果图、确定保险杠的风格档次以及结构组成。

保险杠总体上分为四个档次,具体见表一:表一: 保险杠档次分类3.1.2效果图构造分析根据造型部门所绘制的效果图进行制造可行性分析,并提出意见以供造型部门对效果图进行修改。

制造工艺可行性分析,主要包括:●分析产品大小及所需设备和制造工艺●各部件分块线的控制和质量保证难易程度●各相关部件的组装方法●装配工艺及质量保证难易程度分析评估3.1.3保险杠装配方式、制造工艺以及材料的确定a)保险杠的装配方式根据结构类型可以分为以下几种(见表二):表二:保险杠的装配类型装配类型结构形式备注保险杠直接与车身连接(见图1)保险杠本体直接与车身连接。

前言保险杠设计指南1、简要说明1.1该部分综述1.1.1产品简介汽车保险杠是吸收缓和外界冲击力,保护车身前后部的安全装置,有着很强的造型美观功能,追求和车体造型的和谐统一。

随着汽车工业的发展,汽车保险杠作为一种重要的安全装置也走向了革新的道路.今天的轿车前后保险杠除了保持原有的保护功能外,还要追求与车体造型和谐与统一,追求本身的轻量化. 为了达到这种目的,目前轿车的前后保险杠采用了塑料,人们称为塑料保险杠。

保险杠是重要的外观件安全件。

保险杠在碰撞时充分吸收能量,保护车辆的功能件能正常工作,行人碰撞时,降低对人体的伤害程度。

现今,汽车保险杠一般为塑料组成,可以达到美观、吸能、和轻量化的目的,是乘用车的重要外饰件1.1.2产品分类塑料保险杠由外板蒙皮、缓冲材料和横梁三部分组成。

外板蒙皮和缓冲材料由塑料材料制成,横梁为厚度为1.5mm的钢板冲压,可以有多层板焊接而成。

1.2设计该产品的目的塑料保险杠具有强度、刚性和装饰性,从安全上看,汽车发生碰撞事故时能起到缓冲作用,保护前后车体;从外观上看,可以很自然的与车体结合在一块,浑然成一体,具有很好的装饰性,成为装饰轿车外型的重要部件。

1.3适用范围塑料保险杠适用于乘用车前后端。

前言1.4零部件构成图S18前保险杠构成图S18后保险杠构成图1.5产品开发工艺介绍通常情况下本体注塑成型,横梁冲压成型,发泡式缓冲器发泡成型。

1.6产品开发流程介绍产品开发有10个阶段,从P0到P9。

开发设计阶段的流程,在本设计指南中不过多介绍,主要说明一下开发阶段从P3以后的主要流程。

1、试制阶段:试制的目的是对设计进行验证,并对设计进行确认;2、模具、检具开发阶段:经过试制阶段,对设计进行验证,并对设计进行改进后,可以对设计进行确认。

此后,进行零件正式模具的开发;3、正式模具件装车验证,进行产品改进,并相应调整、修改模具,使产品更加完善,品质更好;4、发放造型样板,制作外观件;5、制定材料、总成试验大纲,进行零部件材料、性能试验;6、对产品进行“工装样件认可”(OTS认可)。

汽车保险杠低速碰撞质量要求作者:李三红黄建民李强红文章来源:国家汽车质量监督检验中心(襄樊)汽车前、后端保护装置,俗称保险杠,指装在车辆前、后端的诸元件,通常采用钢材、铝材、橡胶、塑料或泡沫等吸能材料制成,其设计要求为在发生接触和轻度碰撞时,不会导致车辆的严重损伤,保护汽车车身、发动机供油系统、排气系统、冷却系统,以及与安全有关的灯光等不受损伤。

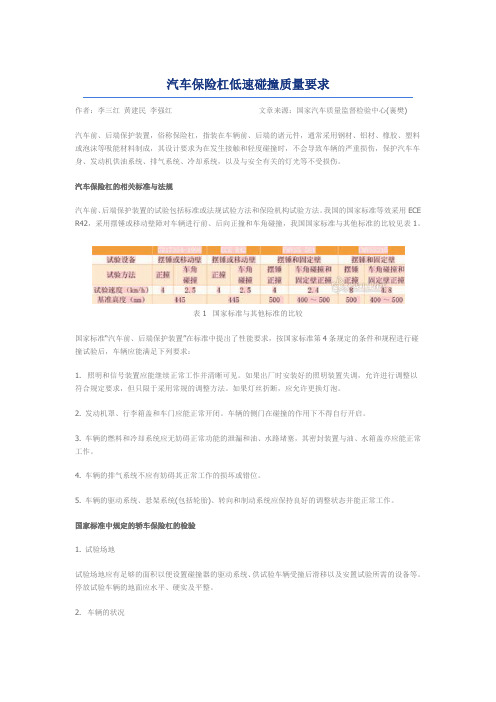

汽车保险杠的相关标准与法规汽车前、后端保护装置的试验包括标准或法规试验方法和保险机构试验方法。

我国的国家标准等效采用ECE R42,采用摆锤或移动壁障对车辆进行前、后向正撞和车角碰撞,我国国家标准与其他标准的比较见表1。

表1 国家标准与其他标准的比较国家标准“汽车前、后端保护装置”在标准中提出了性能要求,按国家标准第4条规定的条件和规程进行碰撞试验后,车辆应能满足下列要求:1. 照明和信号装置应能继续正常工作并清晰可见。

如果出厂时安装好的照明装置失调,允许进行调整以符合规定要求,但只限于采用常规的调整方法。

如果灯丝折断,应允许更换灯泡。

2. 发动机罩、行李箱盖和车门应能正常开闭。

车辆的侧门在碰撞的作用下不得自行开启。

3. 车辆的燃料和冷却系统应无妨碍正常功能的泄漏和油、水路堵塞,其密封装置与油、水箱盖亦应能正常工作。

4. 车辆的排气系统不应有妨碍其正常工作的损坏或错位。

5. 车辆的驱动系统、悬架系统(包括轮胎)、转向和制动系统应保持良好的调整状态并能正常工作。

国家标准中规定的轿车保险杠的检验1. 试验场地试验场地应有足够的面积以便设置碰撞器的驱动系统、供试验车辆受撞后滑移以及安置试验所需的设备等。

停放试验车辆的地面应水平、硬实及平整。

2. 车辆的状况(1)车辆应处于停止状态。

(2)前轮应处在直行位置。

(3)轮胎应按制造商规定的气压充气。

(4)制动器应松开,变速器挂空档。

(5)对装备油—气悬挂、液力或空气悬挂的车辆以及装有自动调平悬架(能根据载荷自动对车辆进行调平)的车辆,应在制造商规定的正常行驶条件下进行试验。

保险杠模具设计经验总结作者:张继来源:《科学与财富》2019年第04期摘; 要:模具在产品制造过程中占据重要地位。

模具设计水平的高低,在很大程度上决定了生产率的高低。

有效的模具设计可以降低资源调整次数和调整时间,为生产计划与调度提供更大的优化空间,以达到提高生产效率的目的。

模具设计是工装系统的重要组成部分,它影响着产品生产的效率和质量。

对模具设计进行深入的研究有着重要意义。

模具行业是工业的基础行业,工业的各个领域都广泛地使用模具。

在电子、汽车、电机、电器、仪器、仪表、家电和通讯等产品中,60%一80%的零部件都要依靠模具成形。

用模具生产零件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产技术水平的高低,在很大程度上决定着产品的质量、效益和新产品的开发能力,并且已成为衡量一个国家产品制造水平高低的重要标志。

模具作为工业生产的基础工艺装备,在国民经济中占有重要的地位。

关键词:模具设计;汽车引言汽车保险杠是汽车最重要的外观件之一,不但要具有足够的强度和刚性,汽车发生碰撞事故时能起到一定的缓冲的作用,保护前后车体,还要追求与车体造型和谐和统一,并实现本身的轻量化,为了达到这种目的,目前轿车的保险杠主题都采用了塑件,俗称塑料保险杠。

保险杠模具设计经验总结:目前客户对于保险杠的外观以及安全性能的要求越来越高,对于模具厂而言,设计、制造的难度也越来越大,所面临的挑战也越来越大。

笔者根据自己在模具厂现场经验,从生产、制造、装配、产品的外观及使用性能方面考虑,现以奔驰V213S&AMG项目保险杠产品出现的问题为例,从模具设计角度出发,总结了优化、解决问题的相关经验:>1.1问题点描述:V213S前保大灯区域分型面飞边。

>1.2原因分析:模具分型面设计未按产品面延伸拉出,导致模具型腔和型芯配合存在轻微误差时,产生飞边缺陷。

为抓到一个小鸟球而欢呼雀跃,下一刻大风就把小白球吹跑了;或者你才在上一个洞吞了柏忌,下一个洞你就为抓了老鹰而兴奋不已。

上海通用汽车有限公司物流工程科包装开发与规划股SGM国内包装件试验测试规范文件编号:PCL-LE-PD&P-T014版本:V1.0生效日期:2013.1.31为抓到一个小鸟球而欢呼雀跃,下一刻大风就把小白球吹跑了;或者你才在上一个洞吞了柏忌,下一个洞你就为抓了老鹰而兴奋不已。

为抓到一个小鸟球而欢呼雀跃,下一刻大风就把小白球吹跑了;或者你才在上一个洞吞了柏忌,下一个洞你就为抓了老鹰而兴奋不已。

1主题内容与适用范围本试验测试规范旨在规范、指导SGM包装设计环节中的包装测试验证工作,以提高包装方案的测试验证水平,提高包装设计开发的质量。

本试验规范适用于SGM国内运输包装件试验/测试。

2引用标准GB/T 191 包装储运图示标志GB/T4857.1-1992 包装运输包装件试验时各部位的标示方法GB/T4857.3-1992 包装运输包装件静载荷堆码试验方法GB/T4857.5-1992 包装运输包装件跌落试验方法GB/T4857.7-1992 包装运输包装件正弦定频振动试验方法GB/T4857.10-1992 包装运输包装件正弦变频振动试验方法GB/T4857.11-1992 包装运输包装件水平冲击试验方法GB/T4122.1-1996 包装术语基础ISTA 3E Unitized Loads of Same ProductASTM D 642 Standard Test Method for Determining Compressive Resistance of ShippingContainers, Components, and Unit LoadsASTM D 880 Standard Test Method for Impact Testing for Shipping Containers andSystemsASTM D 4728 Standard Test Method for Random Vibration Testing of Shipping Containers ASTM D 6055 Standard Test Methods for Mechanical Handling of Unitized Loads and Large Shipping Cases and CratesASTM D 4169-09 Standard Practice for Performacne Testing of Shipping Containers and为抓到一个小鸟球而欢呼雀跃,下一刻大风就把小白球吹跑了;或者你才在上一个洞吞了柏忌,下一个洞你就为抓了老鹰而兴奋不已。

前言保险杠设计指南1、简要说明1.1该部分综述1.1.1产品简介汽车保险杠是吸收缓和外界冲击力,保护车身前后部的安全装置,有着很强的造型美观功能,追求和车体造型的和谐统一。

随着汽车工业的发展,汽车保险杠作为一种重要的安全装置也走向了革新的道路.今天的轿车前后保险杠除了保持原有的保护功能外,还要追求与车体造型和谐与统一,追求本身的轻量化.为了达到这种目的,目前轿车的前后保险杠采用了塑料,人们称为塑料保险杠。

保险杠是重要的外观件安全件。

保险杠在碰撞时充分吸收能量,保护车辆的功能件能正常工作,行人碰撞时,降低对人体的伤害程度。

现今,汽车保险杠一般为塑料组成,可以达到美观、吸能、和轻量化的目的,是乘用车的重要外饰件1.1.2产品分类塑料保险杠由外板蒙皮、缓冲材料和横梁三部分组成。

外板蒙皮和缓冲材料由塑料材料制成,横梁为厚度为1.5 mm的钢板冲压,可以有多层板焊接而成。

1.2设计该产品的目的塑料保险杠具有强度、刚性和装饰性,从安全上看,汽车发生碰撞事故时能起到缓冲作用,保护前后车体;从外观上看,可以很自然的与车体结合在一块,浑然成一体,具有很好的装饰性,成为装饰轿车外型的重要部件。

1.3适用范围塑料保险杠适用于乘用车前后端前言1.4零部件构成图S18前保险杠构成图S18后保险杠构成图1.5产品开发工艺介绍通常情况下本体注塑成型,横梁冲压成型,发泡式缓冲器发泡成型。

1.6产品开发流程介绍产品开发有10个阶段,从P0到P9。

开发设计阶段的流程,在本设计指南中不过多介绍,主要说明一下开发阶段从P3以后的主要流程。

1、试制阶段:试制的目的是对设计进行验证,并对设计进行确认;2、模具、检具开发阶段:经过试制阶段,对设计进行验证,并对设计进行改进后,可以对设计进行确认。

此后,进行零件正式模具的开发;3、正式模具件装车验证,进行产品改进,并相应调整、修改模具,使产品更加完善,品质更好;4、发放造型样板,制作外观件;5、制定材料、总成试验大纲,进行零部件材料、性能试验;6对产品进行“工装样件认可” (OTS认可)。

关于汽车保险杠模具标准化模架技术的工艺研究作者:梁贵东,徐林邦,铁盛武,罗诗明来源:《时代汽车》 2017年第11期摘要:本文将对汽车保险杠模具的标准化模架的设计进行原理的分析,从而探究其实现的整个过程。

此外,根据其原理的分析思路得到了影响标准化模架的各种因素,从而使得标准化模架的设计开发有更多的理论基础。

望给相关的从业人员提供帮助。

关键词:汽车保险杠;模具标准化;模架技术;工艺1引言目前的汽车保险杠的蒙皮系统的制作材料往往是塑料或者是复合材料等。

而在汽车的保险杠进行注塑模则技术难度和价格都占有优势。

汽车的模具制品所具有的技术含量也随着汽车工业的发展而不断的提升,其中不单单汽车的模具制造的周期被有效缩短,且汽车的模具生产也逐渐走向了精细化和标准化。

而在高档轿车的注塑保险杠的国产化发展方面,我国已经得到了突破。

大部分的注塑模具均是由最原始的设计中开发出来的。

综合我国各公司对于保险杠模具的生产问题可以发现,模具的生产出现了较多的问题。

首先模具的制造时间方面,由于模具的供应商以及制造中所使用的钢材订购周期较长等因素,使得模具的加工周期一般在5个月以上。

其次,在加工的费用方面。

传统的模具加工往往需要工人加班加点,也受到假期的干扰等各种因素,导致加工模具的周期出现变动。

而传统的模具加工也需要工人保持较高的素质,且使得加工的机器精度升高,所以我国的汽车模具一般都比较依靠进口。

此外,在项目的管理能力方面,我国的模具加工的项目管理所需要的人力资源较大,所以当前的模具加工常常会出现人员不足等问题,因此,我们需要提高管理人员对于模具的策划力度。

保险杠模具加工中,其加工的进度和加工的价格往往是备受关注的,也是加工中的最关键环节,若以上的问题得到解决,将大大的促使汽车保险杠的模具走向标准化。

为此,我们需要解决大量的问题。

在制造的周期上,可以大大的缩短模具的加工周期,使其在3个月以内的时间内完成,而加工的成本也将会降低到七成。