饲料加工工艺及设备课程设计指导书

- 格式:doc

- 大小:79.00 KB

- 文档页数:9

时产20吨配合饲料厂工艺设计说明书学院: 动物科学与营养工程学院专业:水产养殖学目录一.课题名称 (2)二.教学目的 (2)三.设计原则 (2)四.设计依据 (2)五.生产工艺的基本特点 (6)六.主要生产设备的计算与选型 (6)七.生产车间建筑结构的基本要求 (40)八.饲料厂厂区设施配置要求 (40)九.参考文献 (41)十.小结 (41)一.课题名称:20T/H配合饲料厂工艺设计二.教学目的:1.通过课程设计作业,学习和应用相关的专业知识;2.掌握饲料厂工艺设计的基本原理和方法;3.通过设计提高自己创新能力。

4.了解饲料生产工艺和工艺设计的基本内容,方法,步骤;5.培养自己分析问题,解决问题的能力;三.设计总原则:1、采用新工艺.新技术.新设备。

新建.改建.扩建.老厂技术改造,应尽量采用新的工艺.新技术.新设备,使工厂在投产后能获得较好的技术经济指标和较高的经济效益。

2、减少基本建设投资。

在保证产品质量的前提下,应尽量减少原材料消耗,节约设备费用,缩短施工周期,减少基本建设投资。

3、缩短设计时间。

在条件允许的情况下,要尽量采用通用设计和标准图纸,以简化设计工作,缩短设计时间。

4、充分考虑环保问题。

设计中要充分考虑工人的劳动环境和安全保护问题。

对车间的粉尘.噪声.防震和防火等要符合国家有关的标准和规范。

5、各项设计相互配合。

工艺设计必须同土建.动力.给排水等设计相互配合进行,四.设计依据: 1、生产规模:时产20吨配合饲料。

2、产品形式:猪、鸡、鸭、鱼等配合饲料(粉料或颗粒料)。

3、原料接收与成品发放:原料接收有散装料和袋装料两种,成品以袋装方式发放。

4、设备选型:本设计中主要设备选用江苏牧羊集团有限公司的设备。

5、生产过程中除原料搬运,成品堆放、发放外,其它工段均为机械化作业。

6、生产线除打包机,制粒机为现场控制外,其余设备均在控制室内控制。

7、本次设计的配方采用湖北省九星饲料厂2011年实际生产使用的配方,见表一。

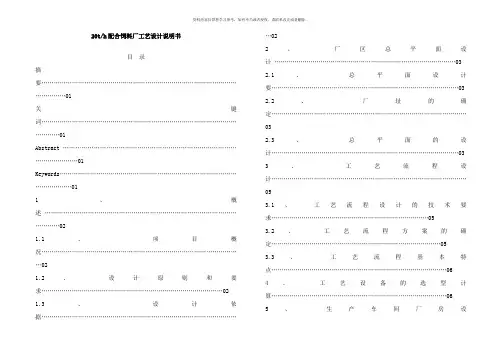

20t/h配合饲料厂生产工艺设计说明书20t/h配合饲料厂工艺设计说明书目录摘要 (01)关键词 (01)Abstract (01)Keywords (01)1、概述 (02)1.1、项目概况 (02)1.2、设计原则和要求 (02)1.3、设计依据 (02)2、厂区总平面设计 (03)2.1、总平面设计要 (03)2.2、厂址的确定 (03)2.3、总平面的设计 (03)3、工艺流程设计 (05)3.1、工艺流程设计的技术要求 (05)3.2、工艺流程方案的确定 (05)3.3、工艺流程基本特点 (06)4、工艺设备的选型计算 (06)5、生产车间厂房设计 (14)5.1、生产车间厂房设计基本要求 (14)5.2、生产车间的组成及其配置 (15)5.3、生产车间建筑的剖面设计 (15)5.4、辅助单元的布置 (16)5.5、生产车间设备布置 (16)结论 (18)致谢 (18)参考文献 (18)20t/h配合饲料厂工艺设计图册 (19)20t/h配合饲料厂工艺设计说明书The manufactured feed production craft process of the feed mill of 20t/h摘要:本设计为20t/h配合饲料厂工艺设计。

主要任务是在指定的厂区厂址内,确定工厂设施配置、生产工艺路线,计算、选择生产设备,确定生产车间基本建筑参数等。

在该工艺设计中,包括总平面设计及生产车间设计,33种(270台套)生产设备的选型及计算,饲料厂通风除尘设计等。

设计图包括厂区总平面图、生产工艺流程图、地下室平面和预埋螺栓图、一至五楼平面图及洞眼图、车间厂房剖面图、原料库三视图、成品库三视图、锅炉房三视图、各层动力布线图、空压机及气路图、冷却风网图、成品打包风网、清理筛除尘系统、设备大样图和三视图、配料仓及配料秤与喂料器关系图等的设计及绘制。

关键词:配合饲料厂总平面生产车间生产工艺设备选型通风除尘Abstract:The design is about the manufactured feed production craft process of the feed mill of 20 tons per hour. The main task is in the designated site within the plant, determineing the allocation of plant facilities, identifying the producting process route, calculating and selecting the production equipment, identifying the basic building parameters of the workshop and so on. The total layout and producting workshop design, the calculation and selection of 33 kinds of (270 sets) production equipments and dust collecting design were included in the design work of the mixed feed mill of 20 tons per hour. The drawing incudes the design and drawing of The total layout and production process flow drawing, the plane and embeded bolts drawings of the basement, the plane and the hole drawings of the first to fifth floors, the sectional drawing of producting workshop, full-page proof and three view of smash warehouse, three view of finished products warehouse, three view of boiler room, the power wiring drawings of the first to fifth floors, air compressors gas route drawing, cooling ventilation network diagram, ventilation network diagram of finished products package, dust collecting diagram of pre-cleaner, bulk sample and three view of equipment, the relations weighing and feed batching drawings of warehouse ingredients, etc.Key words: Formula feed mill; Total layout; Producting workshop; Producting process; Production equipments selection; Dust collecting20t/h配合饲料厂生产工艺设计说明书1、概述1.1 项目概况本设计为20t/h配合饲料厂工艺设计,按国家有关规范为依据,本着工艺设计完善、设备性能可靠、操作维修方便、安装布置合理的目的,结合实际生产,经过多次优化设计而形成的技术先进、投资规模合理的设计方案。

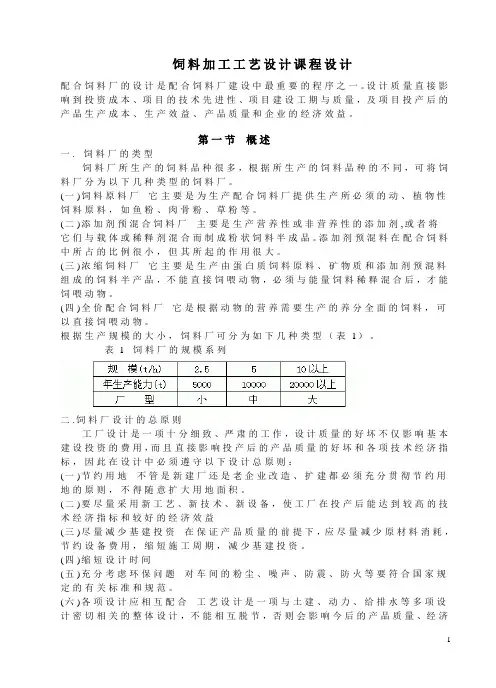

饲料加工工艺设计课程设计配合饲料厂的设计是配合饲料厂建设中最重要的程序之一。

设计质量直接影响到投资成本、项目的技术先进性、项目建设工期与质量,及项目投产后的产品生产成本、生产效益、产品质量和企业的经济效益。

第一节概述一.饲料厂的类型饲料厂所生产的饲料品种很多,根据所生产的饲料品种的不同,可将饲料厂分为以下几种类型的饲料厂。

(一)饲料原料厂它主要是为生产配合饲料厂提供生产所必须的动、植物性饲料原料,如鱼粉、肉骨粉、草粉等。

(二)添加剂预混合饲料厂主要是生产营养性或非营养性的添加剂,或者将它们与载体或稀释剂混合而制成粉状饲料半成品。

添加剂预混料在配合饲料中所占的比例很小,但其所起的作用很大。

(三)浓缩饲料厂它主要是生产由蛋白质饲料原料、矿物质和添加剂预混料组成的饲料半产品,不能直接饲喂动物,必须与能量饲料稀释混合后,才能饲喂动物。

(四)全价配合饲料厂它是根据动物的营养需要生产的养分全面的饲料,可以直接饲喂动物。

根据生产规模的大小,饲料厂可分为如下几种类型(表1)。

表1饲料厂的规模系列二.饲料厂设计的总原则工厂设计是一项十分细致、严肃的工作,设计质量的好坏不仅影响基本建设投资的费用,而且直接影响投产后的产品质量的好坏和各项技术经济指标,因此在设计中必须遵守以下设计总原则:(一)节约用地不管是新建厂还是老企业改造、扩建都必须充分贯彻节约用地的原则,不得随意扩大用地面积。

(二)要尽量采用新工艺、新技术、新设备,使工厂在投产后能达到较高的技术经济指标和较好的经济效益(三)尽量减少基建投资在保证产品质量的前提下,应尽量减少原材料消耗,节约设备费用,缩短施工周期,减少基建投资。

(四)缩短设计时间(五)充分考虑环保问题对车间的粉尘、噪声、防震、防火等要符合国家规定的有关标准和规范。

(六)各项设计应相互配合工艺设计是一项与土建、动力、给排水等多项设计密切相关的整体设计,不能相互脱节,否则会影响今后的产品质量、经济效率和生产管三、饲料厂建设程序我国饲料厂工程建设程序包括以下几个阶段:项目建议书阶段、可行性研究报告阶段、设计文件阶段、建设准备阶段、建设实施阶段和竣工验收阶段。

第一章绪论一、饲料工业的组成饲料工业由饲料原料工业、饲料机械工业、饲料加工业、饲料添加剂加工业四个产业体系组成。

饲料原料工业饲料机械工业饲料加工业饲料添加剂工业二、饲料工业的现状国内国外三、内容一)主要任务及目标二)《饲料加工工艺及设备》是动物科学专业的主干课程之一,是研究饲料加工工艺及加工设备的一门科学。

三)主要任务四)探讨饲料原料的特性、成品的种类等对加工工艺及设备的要求,五)了解饲料机械的结构、工作原理,六)能够合理的设计饲料加工工艺流程和正确的选用设备。

七)能够根据原料、成品的贮藏、包装和运输等诸因素,确定其对成品质量及生产技术经济指标的影响。

八)目标九)通过本课程的学习,要求学生十)掌握饲料加工工艺及设备的相关理论知识,十一)具有进行饲料加工工艺的设计能力,十二)能够合理地组织和管理生产,十三)具备技术检测的技能,十四)为将来从事本行业工作和继续深造打下良好的基础。

十五)主要内容十六)饲料机械的结构、工作原理十七)各工序的工艺效果以及与工艺参数的关系十八)各加工工序工艺流程的类型及特点。

十九)工艺流程设计的方法、步骤及内容二十)课程安排二十一)课堂教学二十二)实验二十三)设备参观二十四)课程设计三、几个概念一)加工工艺二)饲料加工工艺三)设备四)机器五)工序(工序)四、学习方法及考核学习方法考核课程设计第二章原料接收第一节饲料的加工特性一、物理特性物料的物理特性包括以下几点:散落性、外摩擦角、内摩擦角、自动分级、容重等。

物料的物理特性会影响到物料的加工性能、工艺设计时的参数选定及生产过程的顺利进行。

1、散落性定义:散落性是反应物料在自由状态下向四周扩散的能力,它是描述物料流动性的一个特性。

评定指标:2、外摩擦角概念:将物料沿内部某一断面切断切断滑动时,作用于此面的剪切力与垂直力之比的反正切。

影响:饲料的内摩擦角主要影响物料在仓内的流动和运输,同时也影响饲料的贮存。

测定方法直接切断法:即将料层切断,测定产生滑动时的切断力F和和垂直方向的总作用力∑W,则得:fi=F/∑W内摩擦角为φi=tg-1fi3、内摩擦角散粒体颗粒之间的摩擦称为内摩擦,内摩擦力的大小常用内摩擦角来表示。

饲料加工工艺设计课程设计配合饲料厂的设计是配合饲料厂建设中最重要的程序之一。

设计质量直接影响到投资成本、项目的技术先进性、项目建设工期与质量,及项目投产后的产品生产成本、生产效益、产品质量和企业的经济效益。

第一节概述一.饲料厂的类型饲料厂所生产的饲料品种很多,根据所生产的饲料品种的不同,可将饲料厂分为以下几种类型的饲料厂。

(一)饲料原料厂它主要是为生产配合饲料厂提供生产所必须的动、植物性饲料原料,如鱼粉、肉骨粉、草粉等。

(二)添加剂预混合饲料厂主要是生产营养性或非营养性的添加剂,或者将它们与载体或稀释剂混合而制成粉状饲料半成品。

添加剂预混料在配合饲料中所占的比例很小,但其所起的作用很大。

(三)浓缩饲料厂它主要是生产由蛋白质饲料原料、矿物质和添加剂预混料组成的饲料半产品,不能直接饲喂动物,必须与能量饲料稀释混合后,才能饲喂动物。

(四)全价配合饲料厂它是根据动物的营养需要生产的养分全面的饲料,可以直接饲喂动物。

根据生产规模的大小,饲料厂可分为如下几种类型(表1)。

表1饲料厂的规模系列二.饲料厂设计的总原则工厂设计是一项十分细致、严肃的工作,设计质量的好坏不仅影响基本建设投资的费用,而且直接影响投产后的产品质量的好坏和各项技术经济指标,因此在设计中必须遵守以下设计总原则:(一)节约用地不管是新建厂还是老企业改造、扩建都必须充分贯彻节约用地的原则,不得随意扩大用地面积。

(二)要尽量采用新工艺、新技术、新设备,使工厂在投产后能达到较高的技术经济指标和较好的经济效益(三)尽量减少基建投资在保证产品质量的前提下,应尽量减少原材料消耗,节约设备费用,缩短施工周期,减少基建投资。

(四)缩短设计时间(五)充分考虑环保问题对车间的粉尘、噪声、防震、防火等要符合国家规定的有关标准和规范。

(六)各项设计应相互配合工艺设计是一项与土建、动力、给排水等多项设计密切相关的整体设计,不能相互脱节,否则会影响今后的产品质量、经济效率和生产管三、饲料厂建设程序我国饲料厂工程建设程序包括以下几个阶段:项目建议书阶段、可行性研究报告阶段、设计文件阶段、建设准备阶段、建设实施阶段和竣工验收阶段。

武汉工业学院《水产饲料加工工艺与设备》课程设计说明书设计题目:生产车间微粉碎工段(立式微粉碎机)姓名:学院:动物科学与营养工程学院专业:水产养殖学学号:指导教师:2012年12月30日目录一、课题名称 (3)二、教学目的 (3)三、设计原则 (3)四、设计依据 (3)五、生产工艺基本特点 (4)六、工艺设备的选型及计算 (4)七、问题讨论 (18)八、参考文献 (18)一、课题名称:生产车间微粉碎工段(立式微粉碎机)。

本课题来源于福建省福州市海马区地域内福州海马饲料厂,该生产车间有四条生产线,一号生产线主要生产虾、罗非鱼配合饲料;二号生产线主要生产膨化鱼料;三号生产线主要生产鳖和鳗鱼粉状配合饲料;四号生产线主要生产大豆膨化料。

其中我的任务是所有生产线的微粉碎工段(立式微粉碎机)。

二、教学目的1、通过课程设计,了解、运用、掌握基础知识、专业知识,掌握饲料厂工艺设计的基本原理和方法,学习运用粮食输送机械,通风与气力输送等课程的相关理论及应用方法。

2、锻炼学生动手能力以及理论联系实际的能力。

三、设计原则在设计过程中,本着技术上先进、经济上合理、生产上可行的设计原则,以科学、认真的工作态度进行设计。

1、采用成熟的工艺路线,配置合适的生产设备,结合实用的生产技术,使工厂在投产后能获得较好的技术经济指标和较高的经济效益。

2、在保证产品质量的前提下,尽量减少原材料消耗,节约设备费用,减少基本建设投资。

3、设计中应考虑生产工艺的机械化、操作控制的自动化、生产过程的连续性、工人的劳动强度等各种因素,以提高生产效率。

4、设计中应考虑工人的工作环境,降低粉尘和噪音,以方便生产操作及设备的维修。

四、设计依据1、生产规模:生产车间配备有四条水产料生产线,其中一号生产线主要生产虾、罗非鱼配合饲料,其工艺采用先粉碎后配料的生产工艺,采用多仓三秤(两大一小)配料混合系统并配有微粉碎及二次配料混合工段(并可接收生产车间二号线一次配料混合工段完成的混合料半成品),制粒工段配备四条生产线,其中虾料三条生产线,罗非鱼料一条生产线,并配备四条虾料破碎打包线。

饲料加工工艺与设备课程概要一、课程目标与教学任务《饲料加工工艺与设备》课程是动物科学专业的一门必修课程。

通过学习,要求学生掌握饲料加工的基本理论和工艺过程;熟悉主要设备的结构、工艺参数、操作方法及影响工艺效果的因素;具有设计工艺流程、制定操作规程、组织生产和进行技术检测技能;并具备选用、维护和改进设备的基本功能。

二、课程内容提要(一)绪论基本要求:了解商品性饲料、饲料工业、饲料行业的特点及其在国民经济中的作用和地位;了解国内外饲料工业的发展概况;了解本课程的学习方法和学习内容。

(1)饲料工业的特点及其国民经济中的作用和地位(2)国外饲料工业简介(3)我国饲料工业的发展概况(4)本课程的学习方法和学习内容本章重难点内容:本课程的学习方法和学习内容(二)原料的接收与清理及输送基本要求:了解饲料原料及其基本特性;了解饲料原料接收、清理的基本特点及要求;掌握常用筛选设备的结构及工作原理;掌握常用磁选设备的结构及工作原理;(1)饲料原料及其基本特性1.能量饲料,蛋白质补充饲料,青、粗饲料,矿物饲料,维生素,添加剂2.原料的物理特性与加工工艺的相关性原料的形态、粒度、容重、散落性、结构力学特性、粗糙度、硬度、热力学特性、空气学特性、吸附性和自动分级性等特性及其对加工工艺的影响与要求。

3.原料的热稳定性、耐水性、化学稳定性,可配伍性和毒性等特性及其对加工工艺影响与要求。

4.液体原料的有关特性。

(2)原料的接收原料入厂形式;接收设备、接收工艺。

(3)原料的清理1.清理的目的与要求2.原料的筛选原料筛选的目的、要求;筛选的基本原理:筛选设备的结构、工作原理、工艺参数和操作要领。

3.原料的磁选原料磁选的目的、要求:磁选的基本原理;磁选设备的结构、工作原理,工艺参数和操作要领。

(4)原料仓与立筒库(5)输送设备本章重难点内容:饲料原料及其基本特性;常用筛选设备、磁选设备、输送设备及仓体的结构特点、工作原理、工艺参数和操作要领。

20t/h配合饲料厂工艺设计说明书目录摘要 (01)关键词 (01)Abstract (01)Keywords (01)1、概述 (02)1.1、项目概况 (02)1.2、设计原则和要求 (02)1.3、设计依据 (02)2、厂区总平面设计 (03)2.1、总平面设计要 (03)2.2、厂址的确定 (03)2.3、总平面的设计 (03)3、工艺流程设计 (05)3.1、工艺流程设计的技术要求 (05)3.2、工艺流程方案的确定 (05)3.3、工艺流程基本特点 (06)4、工艺设备的选型计算 (06)5、生产车间厂房设计 (14)5.1、生产车间厂房设计基本要求 (14)5.2、生产车间的组成及其配置 (15)5.3、生产车间建筑的剖面设计 (15)5.4、辅助单元的布置 (16)5.5、生产车间设备布置 (16)结论 (18)致谢 (18)参考文献 (18)20t/h配合饲料厂工艺设计图册 (19)20t/h配合饲料厂工艺设计说明书The manufactured feed production craft process of the feed mill of 20t/h 摘要: 本设计为20t/h配合饲料厂工艺设计。

主要任务是在指定的厂区厂址内, 确定工厂设施配置、生产工艺路线, 计算、选择生产设备, 确定生产车间基本建筑参数等。

在该工艺设计中, 包括总平面设计及生产车间设计, 33种( 270台套) 生产设备的选型及计算, 饲料厂通风除尘设计等。

设计图包括厂区总平面图、生产工艺流程图、地下室平面和预埋螺栓图、一至五楼平面图及洞眼图、车间厂房剖面图、原料库三视图、成品库三视图、锅炉房三视图、各层动力布线图、空压机及气路图、冷却风网图、成品打包风网、清理筛除尘系统、设备大样图和三视图、配料仓及配料秤与喂料器关系图等的设计及绘制。

关键词: 配合饲料厂总平面生产车间生产工艺设备选型通风除尘Abstract: The design is about the manufactured feed production craft process of the feed mill of 20 tons per hour. The main task is in the designated site within the plant, determineing the allocation of plant facilities, identifying the producting process route, calculating and selecting the production equipment, identifying the basic building parameters of the workshop and so on. The total layout and productingworkshop design, the calculation and selection of 33 kinds of (270 sets) production equipments and dust collecting design were included in the design work of the mixed feed mill of 20 tons per hour. The drawing incudes the design and drawing of The total layout and production process flow drawing, the plane and embeded bolts drawings of the basement, the plane and the hole drawings of the first to fifth floors, the sectional drawing of producting workshop, full-page proof and three view of smash warehouse, three view of finished products warehouse, three view of boiler room, the power wiring drawings of the first to fifth floors, air compressors gas route drawing, cooling ventilation network diagram, ventilation network diagram of finished products package, dust collecting diagram of pre-cleaner, bulk sample and three view of equipment, the relations weighing and feed batching drawings of warehouse ingredients, etc.Key words: Formula feed mill; Total layout; Producting workshop; Producting process; Production equipments selection; Dust collecting1、概述1.1 项目概况本设计为20t/h配合饲料厂工艺设计, 按国家有关规范为依据, 本着工艺设计完善、设备性能可靠、操作维修方便、安装布置合理的目的, 结合实际生产, 经过多次优化设计而形成的技术先进、投资规模合理的设计方案。

配合饲料加工技术与原理课程设计一、课程设计背景饲料加工技术是畜牧养殖产业的重要组成部分,饲料的配合及加工技术直接影响到养殖业的效益。

因此,本课程设计旨在通过系统地学习饲料加工技术与原理,提高学生对饲料加工技术的认识与理解,以及掌握饲料加工的实际操作技能。

二、课程设计目标1.了解饲料加工技术的基本原理和知识;2.掌握饲料加工设备的使用和维护;3.掌握饲料配方设计的方法和技巧;4.掌握饲料加工中的操作流程和注意事项;5.能够完成简单饲料加工任务,并对加工质量进行监控和检测。

三、课程设计内容1. 饲料加工原理•饲料成分及其作用;•饲料加工的作用和流程;•饲料加工的原理和技术。

2. 饲料加工设备•饲料加工设备的种类和用途;•饲料加工设备的操作和维护。

3. 饲料配方设计•饲料成分分析;•饲料配方设计方法和技巧;•饲料配方调整和改进。

4. 饲料加工实验操作•饲料加工实验室设备的使用方法;•饲料加工实验的操作流程和注意事项;•饲料加工实验结果的判定和分析。

四、课程设计方法1. 理论教学在教授饲料加工技术原理和知识方面采用讲授、授课资料、教材阅读、案例分析等教学方法,帮助学生建立知识框架、了解饲料加工的基本原理和方法。

2. 实验教学饲料加工实验教学是本课程设计的重要组成部分,通过实验教学可以帮助学生将理论知识转化为实践能力,并在操作中加深对饲料加工技术的认识。

在实验教学中我们会采用观察、操作、数据处理、分析等教学方法,激发学生的学习兴趣。

3. 论文写作在课程结束后,要求学生撰写一篇与饲料加工相关的论文,从理论与实践两个角度对饲料加工技术与原理进行深入分析,并提出自己的见解和建议。

五、课程设计评价针对本课程设计的教学方法将采用考试和论文评分相结合的方式,其中考试占60%的权重,论文占40%的权重。

考试包括开卷和闭卷两种形式,总分100分,每个环节所占的分数将根据实际情况进行适当调整。

六、总结通过本课程设计的学习,我深刻认识到饲料加工技术在畜牧养殖业中的重要性,同时也明白了饲料加工需要掌握的理论与实践技能。

配合饲料制造工艺与技术教学设计前言随着畜牧业的发展以及人们对动物健康和养殖质量的要求不断提高,饲料制造工艺和技术的教学也越来越重要。

本文将介绍一个针对配合饲料制造工艺和技术的教学设计,从教学目标、教学内容、教学方法、教学评价四个方面进行阐述。

教学目标1.学习和掌握配合饲料制造工艺和技术的基本知识;2.能够根据动物种类和生长阶段,合理配比饲料;3.能够运用所学知识,设计出高效的饲料制造工艺;4.能够掌握饲料制造过程中的安全与环保知识;5.培养学生的实践能力,提高其配合饲料制造的技能。

教学内容1.饲料原料及其分类、营养成分及其测定;2.配合饲料的原则、方法和技巧;3.饲料制造工艺及其流程、设备介绍和操作技巧;4.饲料加工的安全、卫生和环保知识;5.饲料造粒及质量控制;6.饲料添加剂的种类和作用。

教学方法本教学设计采用多元化的教学方法,可分为以下几个方面:1.以理论课为主,加强理论课和实践课相结合的教学方式;2.引导学生参与实验操作,增加互动,提高实践能力;3.设计调查问卷,帮助学生全面了解饲料行业的现状和发展方向;4.鼓励学生进行课题研究,培养学生的自主探究和创新精神。

教学评价教学评价主要分为以下几个方面:1.能力表现:通过实验和操作,考核学生的配方能力、工艺设计能力等;2.课堂表现:通过课堂实践表现、提问回答能力进行评价;3.项目作业:根据课堂、实验和自主研究项目,进行项目作业的评价;4.考试评定:通过平时成绩和期末考试成绩,进行能力的全面评价。

结论本教学设计以配合饲料制造工艺和技术为基础,通过理论课程的学习和实验操作的实践,培养学生的实践能力和应用知识的能力。

通过不同形式的评价,对于学生能力的全面评估,以达到能够培养出具有配合饲料制造主要操作技术的人才,满足现代畜牧业对人才的需要。

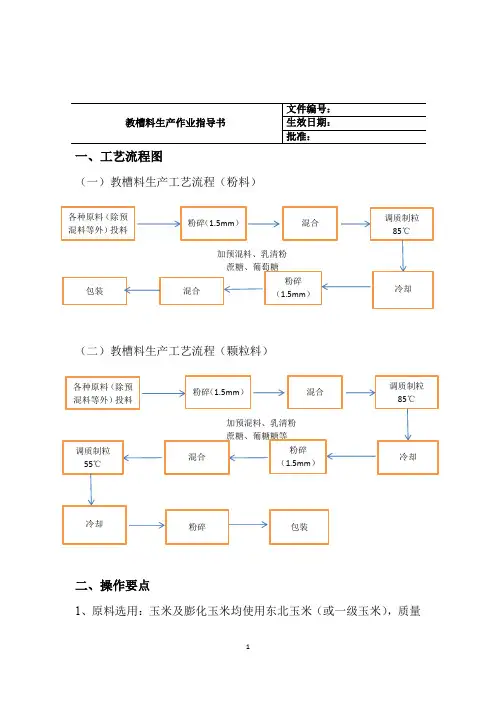

一、工艺流程图(一)教槽料生产工艺流程(粉料)加预混料、乳清粉(二)教槽料生产工艺流程(颗粒料)加预混料、乳清粉二、操作要点1、原料选用:玉米及膨化玉米均使用东北玉米(或一级玉米),质量各种原料(除预混料等外)投料 粉碎(1.5mm )混合调质制粒85℃冷却粉碎(1.5mm )混合包装 各种原料(除预混料等外)投料 粉碎(1.5mm )混合调质制粒85℃冷却粉碎(1.5mm )混合调质制粒 55℃冷却粉碎包装检验标准按饲料运营部下发标准执行。

2、原料粉碎:玉米及豆粕粉碎细度均为1.5mm(粉碎机筛片孔径)。

并由现场品控人员检查书面签字确认。

3、调质制粒:第一次高温制粒,对玉米豆粕等各种原料进行高温熟化,提高淀粉糊化度和饲料利用率。

第二次低温制粒,对预混料中维生素等热敏性物质降低损耗。

4、调质制粒参数:第一次制粒温度应为85℃,蒸汽压力为0.4MP饱和蒸汽,第二次制粒温度应为55℃,蒸汽压力为0.4MP饱和蒸汽,环模压缩比1:6,孔径3.0mm,由制粒工做好记录备查。

5、分级筛:分级筛孔径上筛是10.0mm*10.0mm,下筛是4.0mm*4.0mm ,颗粒硬度是1.0kgf,含粉率低于10%。

6、流程清理:产前须用新鲜玉米对整个生产流程进行清理,并由现场品控人员检查书面签字确认。

7、生产次序:应按乳猪料-教槽料-其它料安排生产顺序,严禁生产中大猪料或禽料之后再生产教槽料,同时避免产品交叉污染。

8、附件:一、工艺流程图二、操作要点1、原料选用:玉米及膨化玉米均使用东北玉米(或一级玉米),质量检验标准按饲料运营部下发标准执行。

2、原料粉碎:玉米及豆粕粉碎细度均为1.5mm (粉碎机筛片孔径)。

并由现场品控人员检查书面签字确认。

3、调质制粒参数:制粒温度应为75℃,蒸汽压力为0.4MP 饱和蒸汽,环模压缩比1:6,孔径3.0mm ,由制粒工做好记录备查。

4、分级筛:分级筛孔径上筛是10.0mm*10.0mm ,下筛是4.0mm*4.0mm ,颗粒硬度是1.5kgf ,含粉率低于10%。

配合饲料制造工艺与技术课程设计前言随着畜禽养殖业的飞速发展,饲料作为其重要的生产要素也逐渐受到越来越多的重视。

与此同时,饲料制造技术也在不断地推陈出新,饲料配合技术也日益成熟。

为了适应市场竞争和科技进步的需求,近年来,各级教育机构也开设了相关的饲料制造工艺与技术课程,以培养具有饲料制造工艺与技术知识和技能的高素质饲料生产人才。

本文就围绕着饲料制造工艺与技术课程设计方案进行阐述,旨在帮助有需要的人群更好地掌握和利用饲料制造技术。

课程简介本课程旨在通过理论和实践相结合的方式,将饲料制造工艺与技术相关的基础知识、原理和实践技能结合起来,让学员更好地理解和掌握饲料加工的全过程。

同时,课程设计还重点围绕着饲料配方的制定、生产过程的控制和问题解决三个方面深入展开,将学员的实践技能和创新意识培养到更高的水平。

通过本课程的学习,学员将掌握以下技能:•掌握饲料制造的基本原理和生产流程;•掌握饲料配合的基本知识和技术要点;•掌握饲料生产过程的调控和优化方法;•掌握饲料加工过程中可能出现的问题及其解决方法。

课程目标本课程旨在培养学员的实践技能和创新意识,使其具备以下能力:•独立完成饲料配方制定及饲料生产过程的技术管理;•能够全面监督、控制饲料生产过程,并及时发现和解决生产中的问题;•能够为养殖业提供质量可靠、物美价廉的饲料。

课程内容本课程主要涉及以下内容:第一章饲料制造概述本章主要介绍饲料制造的概念、饲料制造的历史和现状、饲料生产的重要性及其未来发展趋势等,以帮助学员更好地了解饲料制造的背景和意义。

第二章饲料原料本章介绍饲料制造中使用的各种原料的特点、分类和选择方法,以及原料存储、运输、粉碎、筛分等方面的要点,以便学员更好地掌握饲料原料的使用方法。

第三章饲料配方本章介绍饲料配方的基本原则、方法、功能及其调整,以帮助学员合理、全面、高效地制定饲料配方,并理解和掌握饲料配方的过程管理方法。

第四章饲料加工工艺本章详细介绍饲料加工过程中的各种技术要点和流程控制方法,以及加工设备的选用及其操作方法、加工工艺在生产过程中的应用等,以帮助学员全面掌握饲料加工技术。

饲料加工工艺学课程设计一、课程背景饲料加工工艺学是畜牧兽医学专业的一门重要的理论课程,它主要涉及到饲料的成分、制造、储存和使用等方面的知识。

饲料对畜禽的健康和生产产生重要的影响,合理的饲料配方和加工工艺可以提高畜禽的生产力和经济效益。

因此,学好这门课程对于畜牧兽医学专业的学生非常重要。

二、课程目标本课程旨在培养学生对于饲料加工工艺的理解和运用能力,具体目标包括:1.掌握不同种类饲料的组成和营养成分;2.了解不同饲料加工工艺的原理和方法;3.学习饲料配方设计的基本原则和方法;4.掌握饲料加工质量检测的方法和标准;5.能够运用所学知识解决常见饲料加工工艺问题。

三、课程内容本课程共分为以下几个模块:1. 饲料成分和营养成分分析1.1 饲料成分的种类及其作用; 1.2 饲料的营养成分分析方法; 1.3 不同种类饲料的营养成分分析与比较。

2. 饲料加工工艺2.1 饲料加工工艺的种类及其原理; 2.2 饲料加工工艺的优缺点比较; 2.3 饲料加工工艺的调整与优化。

3. 饲料配方设计3.1 饲料配方设计的基本原则和方法; 3.2 饲料配方设计的常见问题与解决方法。

4. 饲料加工质量检测4.1 饲料加工质量检测的方法及其原理; 4.2 饲料加工质量检测的标准和流程。

5. 饲料加工问题实例分析5.1 常见饲料加工问题的分析与解决方法; 5.2 饲料加工过程中的安全与卫生问题。

四、课程评估本课程的评估方式包括以下几方面:1.课堂参与和作业:参与课堂讨论和完成习题;2.课程论文:根据所学知识,撰写一篇关于饲料加工工艺的论文;3.课程设计:完成一个小型的饲料加工工艺实验,并撰写实验报告。

五、课程总结本课程涵盖了饲料加工工艺学的重要内容,通过学习,学生可以系统地了解饲料的成分、制造和使用等方面的知识,同时学习饲料加工工艺的原理、方法和实际操作。

通过课程设计与实验,加深学生的理解和运用能力,有助于提高学生以后在相关领域的工作能力。

饲料加工工艺及设备课程设计指导书课程所在系:饲料科学系适用专业:动物科学任课老师:李建文武汉工业学院动科学院饲料工程教研室2012年12月目录教学目的 (2)教学内容 (2)时间安排 (2)设计内容及方法 (3)考核方法 (5)说明书撰写参考格式 (6)参考资料 (8)《饲料加工工艺及设备》课程设计指导书一般说明●教学目的:饲料加工工艺课程设计,是在学习了饲料加工工艺及设备的基础上,应用已学过的机械制图、粮食运输机械、通风与除尘等专业基础课,进行的一次综合性设计技能的基本训练。

本课程设计的目的是使同学们进一步巩固和提高《饲料加工工艺及设备》理论知识,掌握一般工艺流程设计原理与方法,训练工程设计的基本技能。

●教学内容:训练学生运用《饲料加工工艺及设备》课程中所学的知识,设计饲料加工工艺流程。

要求每位学生提交一份自行设计的工艺流程图、工艺流程设计说明书和设计计算说明书。

●时间安排:设计时间为一周。

说明:本课程设计的时间安排可根据个人情况有所调整。

设计内容及方法:一、饲料工艺流程设计的基本原则1.投资少、成本低,能最大限度地发挥生产企业的经济效益和社会效益。

2.流程应综合考虑其完整性,并要有一定的灵活性。

3.设计时,必须考虑其加工过程对饲料营养成分的影响。

4.设备选型,要保证流量平衡,且通畅。

5.尽量采用国产标准化、通用化设备。

二、设计的一般步骤1.制定工艺流程方案根据设计任务书指定的项目规模、原料品种、产品品种等,制定工艺流程方案,并绘制出流程草图。

主要包括设计工艺流程的组合形式、选用与计算设备的型号与规格、料仓的个数及仓容量的大小等。

2.设备选定根据所设计的工艺流程,选定和主要设备,并通过计算确定各设备的型号;3.绘制加工工艺流程图根据设计绘制正式的工艺流程图。

4.编制设计说明书和计算说明书根据工艺流程方案的确定设备及型号的选定等设计过程,编制设计说明书和计算说明书。

三、流程方案的确定饲料加工工艺流程一般由原料接收与清理、粉碎、配料、混合、制粒(膨化)和成品打包(发放)等六个工序组成,具体工序组成视具体情况予以增减。

流程的确定需根据项目的规模、原料品种及配方组成、产品品种等完成。

1.根据原料的运输形式、生产规模及产品品种确定工艺类型(先粉碎后配料或先配料后粉碎)及工序组成;2.根据生产规模及配方组成确定清理工序及粉碎工序,确定原料接收工艺和筛选设备。

生产规模大,原料投料及清理工序可采取2-3条线,粉碎工序可采取2台以上并列粉碎机;否则,可采取1-2条线投料线,并采用1台或1台以上粉碎机。

3.根据生产规模和配方比例确定配料混合工序的形式,确定是否需要增设预混合工序。

生产规模大时,或预混合饲料生产工艺可采用2台及2台以上配料秤;中小型配合饲料厂则可采用1秤或2秤式配料工艺。

4.根据产品品种,确定是否采用多次粉碎多次配料混合。

当生产高档水产饲料或膨化饲料时,一般需进行微粉碎,多采用多次粉碎、多次配混工艺。

5.根据产品品种,确定饲料成形工艺及设备(制粒、膨化),确定是否需要多级调质及是否需要后熟化和干燥;6.确定成品打包及发放方式。

7.细化各工序的细节(如闸门、三通、分配器、给料器、仓斗等);8.制订第二套方案;9.方案比较、优化。

10.绘制工艺流程图。

其要求如下:(1)工艺流程图统一采用2号图纸绘制,应注明设备序号,并在说明书中列出设备明细表,并相对应标注设备序号、名称、规格、数量、配套动力和备注说明等内容。

(2)工艺图在图纸上应由左至右按工序绘制,先绘加工工序中主流程及主设备,后绘通风除尘系统,注意在图纸的右下侧留下标题栏。

(3)首先采用2H或HB铅笔绘制底图,待按照设计说明书检查、并经指导教师审核同意后,方可用2B铅笔加粗。

(4)用正楷铅笔笔迹正确填写标题栏。

基本内容有:工程名称及图纸名称,设计者、绘制者,设计日期等内容。

四、设备选用及计算方法1.原料接收工序设备的选用计算1)地中衡根据生产能力决定是否选用地中衡。

其称量范围可由进料时运输车辆总载重量的最大值考虑。

2)原料接收设备的生产能力计算原料接收工序的生产能力以车间生产能力的2~5倍考虑。

一般可取3.5倍。

在计算中注意,在一个连续工序中,后续设备的生产能力应比第一台设备的生产能力大20%,以保证后续设备不堵料、连续生产。

3)立筒库a)容量 立筒库是用来贮存散装原料的。

是否选用由生产能力大小和项目投资决定。

其容量大小由原料组织的难易而定,一般以能贮存近1 个月用量计。

b)总仓容V 仓容的计算公式:q V =γϕ式中:q —需贮存的原料质量(吨) γ—原料的容重(吨/米3) ψ—装料的充满系数c)仓数N 在确定仓体高度和直径后,计算出单一仓的容积v ,则仓数V N=v4)常用设备在原料接收的工序,常用的主要设备有:初清筛、磁选器、计量秤及输送设备。

初清筛一般可选用圆筒初清筛和粉料清理筛。

磁选器一般选用永磁筒。

2. 清理工序清理工序的作用主要是清理饲料原料中的杂质,以保障设备安全和连续生产。

一般有清理非磁性杂质和磁性杂质两类。

饲料的清理视原料的特性不同而有所区别。

对于粒状原料的非磁性杂质,多选用圆筒初清筛;粉状原料可选用粉料圆锥初清筛。

原料中的磁性杂质的清理多采用永磁筒或永磁溜管。

3. 粉碎工序粉碎工序主要设备有待粉碎仓、给料器、粉碎机及辅助吸风装置。

1) 待粉碎仓 待粉碎仓主要作用是保证粉碎机连续工作。

其容积一般以保证粉碎机能连续工作2~3小时为宜。

其个数一般不少于2个。

2) 粉碎机 根据生产能力可考虑选用1或多台。

并根据粉碎粒度要求选用普通粉碎机、微粉碎机或超微粉碎机。

粉碎机的实际生产能力不能少于设计生产能力的120%。

3) 辅助吸风装置 最好选用独立式除尘系统。

吸风量可按2600~5300M 3/h ·M 2筛面面积计算。

4、配料混合工序配料混合工序主要设备有配料仓、给料器、配料秤、混合机和缓冲斗以及输送设备构成。

1) 配料仓的仓容以能满足生产4~8小时为宜。

每种原料的仓容应独立计算,然后按大小分为2~3种规格。

仓数根据原料品种而定。

每种原料至少配一个仓,而配比大的原料则应配多于2个仓。

其个数n=V/V1,其中,V 为该原料的所需仓容,V1为大规格仓容。

2)配料秤 选用电子配料秤。

根据生产能力和工艺要求可选用1~3台配料秤,形成多仓一秤或多仓数秤的工艺形式。

采用多台配料秤时,可将原料按配比大小分成多组。

配料秤的容量应大于各组原料重量的总和。

其规格为100kg 、250kg 、500kg 、1000kg 和2000kg 等。

3) 给料器 给料器的生产能力应在考虑配料秤的批次重量和配料周期的同时决定。

4) 混合机 混合机一般选用分批卧式环带混合机或双轴式混合机。

其容量V 的计算公式为:QT60γ(0.60.8)V =~其中:Q —生产能力(t/h )T —混合机的混合周期(分钟) γ—粉状配合饲料的容重(t/m 3)5)缓冲仓缓冲仓的设置是为了连接混合机和后续输送设备的。

其容积大小的计算方法同混合机容积的计算方法是一样的。

6)输送设备的生产能力:混合机的出料输送设备的生产能力Q为60 Q qT(吨)其中:q—混合机每批物料的重量(吨)T—混合机的混合周期(分钟)5.制粒工序制粒工序包括磁选设备、待制粒仓、调质设备、制粒机、冷却器及其风网系统、破碎机、分级筛、蒸汽添加系统及输送设备等。

1)待制粒仓待制粒仓的容量以能保证制粒机生产2~3小时为宜。

其个数一般可设为2个以上。

2)制粒机目前我国常用的制粒机为环模式制粒机。

给料器、调质器与其做为一体。

3)冷却器冷却器的型式有立式、卧式和逆流式三种。

可根据投资、厂房结构等因素选用。

目前常见的是逆流式冷却器的效。

冷却风网对冷却效果有着重大的影响。

其风网的风量可取25~35M3/min·t料。

风管内的风速不低于16m/s。

4)破碎机、分级筛5)蒸汽系统蒸汽量按下列公式计算:Q=(T2-T1)×G×0.6其中:Q—蒸汽量kg/hT2—调质器出料温度(℃)T1—进调质器物料温度(℃)G—制粒机的产量t/h锅炉的选用是根据用汽量和额定压力来进行的。

满足制粒调制的锅炉的额定压力为7kgf/cm2。

6、膨化膨化有干法膨化和湿法膨化两种方式。

其中,湿法膨化的效果为好。

湿法膨化工艺包括调质、膨化、稳定熟化、干燥冷却等。

7、打包成品打包有人工打包和机械打包两种形式。

其选用视投资规模决定。

8、输送设备输送设备是饲料厂实现各主要加工设备连接的重要设备。

在设计中,必须按输送设备计算结果选用设备。

其产量一般按实际产量的120%计。

1) 提升机根据产量和物料的物理特性等计算出提升机的畚斗规格、头轮直径;并确定其畚斗间距、皮带线速等参数。

并据此选出提升机的型号。

其配套功率不用计算。

2)螺旋式输送机根据产量及物料的物理特性计算出螺旋体的直径,从而选用型号。

3)刮板式输送机根据产量及物料的物理特性计算出刮板输送机的机宽与线速,从而选用型号。

9、通风除尘本课程设计中,需完成通风除尘网络的组合。

五、考核方法:一)需交的任务:1、工艺流程图用1号图纸绘制,各设备用标准图形符号表示;2、设计说明书应对所设计工艺的任务、过程、指导思想加以说明。

并较详细的对其工艺及特点加以介绍说明。

3、设计计算说明书应对整个设计中各设备的计算过程加以较详细的说明。

主要包括生产能力的计算、规格参数的确定及设备的选型等。

二)考核成绩:考核成绩由三部分组成:平时成绩:10%设计说明书及计算说明书:50%工艺流程方案及工艺流程图:40%六、说明书撰写参考格式:封面时产××吨配合饲料加工工艺流程设计设计说明书专业:学号:姓名:指导老师:年月日(换页)目录时产××吨配合饲料加工工艺流程设计设计说明书目录(以下按实际情况填写各内容的列表及页码)(换页)摘要:(此处简要说明本说明书的主要内容)(换页)正文注意:以下内容是一个纲领式的示例。

请按各自设计中的实际情况撰写。

省略处按实际情况补写。

原版抄写以下内容者以不及格论。

1. 概述1.1.概况项目名称:时产值吨饲料厂类型(如配合饲料厂)饲料加工工艺流程设计生产能力:生产能力值吨/时产品形式:可标明各占比例粉状(颗粒状);包装:单包数量kg/包。

1.2 设计依据1.2.1.《饲料加工工艺及设备》课程设计大纲;1.2.2. 指导老师下达的课题任务书;1.2.3.《饲料工程设计规范》及国家有关标准。

1.3 设计内容:本设计包括项目名主车间加工工艺流程。

本设计共完成工艺流程图1份。

本设计说明书包括:设计的性质和依据;工艺流程方案的确定过程、技术要求;流程组成说明、设备的选择和计算过程、流程的特点分析等内容。