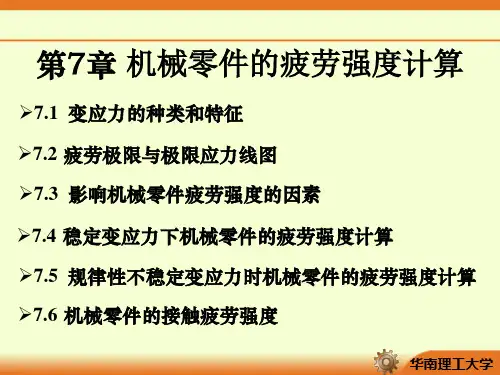

机械零件的强度计算.

- 格式:doc

- 大小:122.50 KB

- 文档页数:4

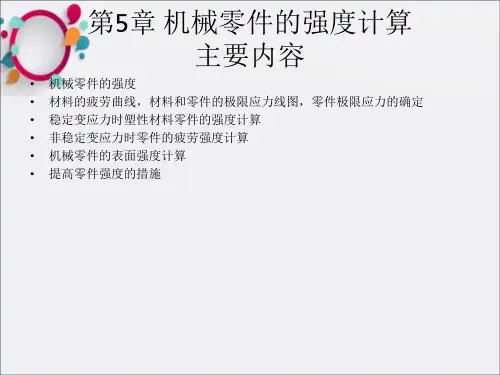

机械设计中的强度计算方法机械设计是一门综合性很强的学科,强度计算是其中的重要内容之一。

在机械设计中,强度计算的目的是确保设计的零件能够承受各种静态和动态载荷,并保持其结构完整。

本文将介绍机械设计中常用的强度计算方法。

一、静态强度计算方法静态强度计算是指对设计零件在静态载荷下的强度进行评估和计算。

常用的静态强度计算方法包括材料的强度学理论、挤压、拉伸和剪切等。

1. 材料的强度学理论材料的强度学理论是静态强度计算的基础。

常用的理论有最大应力理论、最大应变理论和能量方法等。

最大应力理论认为当材料受力时,其应力不能超过材料的屈服极限;最大应变理论认为当材料的应变超过其屈服点时,材料将发生破坏;能量方法根据材料在受力时的应力和应变关系来计算强度。

2. 挤压、拉伸和剪切挤压、拉伸和剪切是常见的静态强度计算方法。

挤压计算主要用于轴上的零件,其计算原则是在轴上施加的载荷与零件的强度进行匹配;拉伸计算主要用于拉杆、螺栓等零件,其计算原则是在零件上施加的拉力与零件的抗拉强度进行匹配;剪切计算主要用于薄板、焊缝等零件,其计算原则是在零件上施加的剪力与零件的剪切强度进行匹配。

动态强度计算是指对设计零件在动态载荷下的强度进行评估和计算。

常用的动态强度计算方法包括疲劳寿命计算、冲击载荷计算和振动计算等。

1. 疲劳寿命计算疲劳寿命计算用于评估设计零件在长期循环加载下的寿命。

常用的疲劳寿命计算方法有Wöhler曲线法和应力寿命法。

Wöhler曲线法建立了材料的应力与寿命关系曲线,通过对应力幅与平均应力的比值进行计算;应力寿命法通过疲劳试验获取材料的应力寿命曲线,并根据实际应力进行计算。

2. 冲击载荷计算冲击载荷计算用于评估设计零件在瞬态载荷下的强度。

常用的冲击载荷计算方法有冲击动力学分析法和能量法。

冲击动力学分析法通过分析冲击过程中的应力、应变和位移等参数,以及材料的冲击性能来计算强度;能量法基于能量守恒定律,将冲击能量与零件吸收能量进行比较。

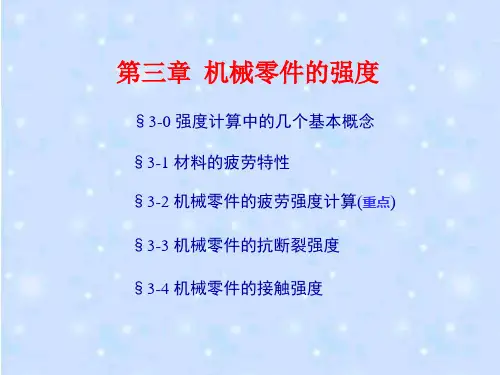

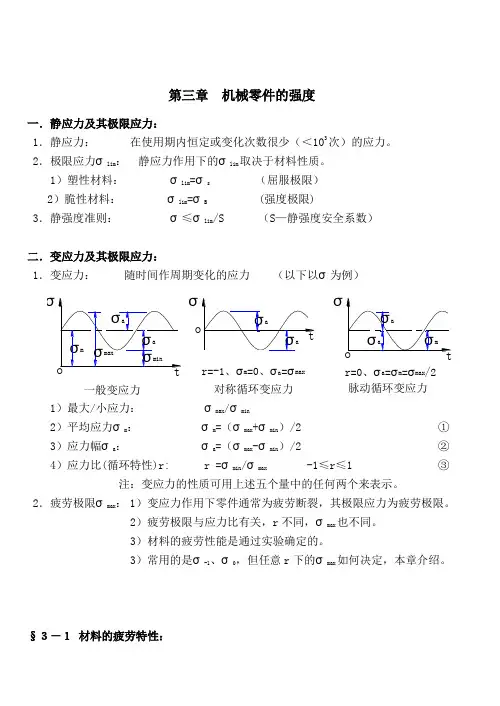

第三章 机械零件的强度一.静应力及其极限应力:1.静应力: 在使用期内恒定或变化次数很少(<103次)的应力。

2.极限应力σlim: 静应力作用下的σlim取决于材料性质。

1)塑性材料: σlim =σs (屈服极限)2)脆性材料: σlim=σB (强度极限)3.静强度准则: σ≤σlim/S (S —静强度安全系数)-10max§3-1 材料的疲劳特性:1.材料的疲劳特性:可用最大应力σmax、应力循环次数N和应力比r表示。

2.材料疲劳特性的确定:用实验测定,实验方法是:1)在材料标准试件上加上一定应力比的等幅变应力,应力比通常为:r=-1或r=02)记录不同最大应力σmax下试件破坏前经历的循环次数N,并绘出疲劳曲线。

3.材料的疲劳特性曲线:有二种1)σ—N疲劳曲线:即一定应力比r下最大应力σmax与应力循环次数N的关系曲线2)等寿命曲线:即一定应力循环次数N下应力幅σa 与平均应力σm的关系曲线2)C点对应的N约为:NC≈1043)这一阶段的疲劳称为应变疲劳或低周疲劳4、CD段:有限寿命疲劳阶段。

试件经历一定的循环次数N后会疲劳破坏实验表明,有限疲劳寿命σrN与相应的循环次数N之间有如下关系:σm rN ·N = C ( N ≤N D ) (3-1)5、D 点以后: 无限寿命疲劳阶段。

1)无论经历多少次应力循环都不会疲劳破坏。

2)D 点对应的循环次数N 约为:N D =106~25×107 3)D 点对应的应力记为:σr ∞—— 叫持久疲劳极限。

σrN =σr∞( N >N D ) (3-2)4)循环基数N O 和疲劳极限σrN D 很大,疲劳试验很费时,为方便起见,常用人为规定一个循环次数N O (称 为循环基数)和与之对应的疲劳极限σrNo(简记为σr )近似代替N D 和σr ∞6、有限寿命疲劳极限σrN : 按式(3-1)应有: σm rN·N = σm r ·N O = C (3-1a )于是:K N ──寿命系数m, N O ──1)钢材(材料): m = 6~20 , N O =(1~10)×106 2)中等尺寸零件: m = 9 , N O = 5×106 3)大尺寸零件: m = 9 , N O = 107 注: 高周疲劳——曲线CD 及D 点以后的疲劳称作高周疲劳二、等寿命疲劳曲线 图3-2等寿命疲劳曲线——一定循环次数下的疲劳极限的特性。

第三章 机械零件的强度计算

第0节 强度计算中的基本定义 一. 载荷

1. 按载荷性质分类:

1) 静载荷:大小方向不随时间变化或变化缓

慢的载荷。

2) 变载荷:大小和(或)方向随时间变化的

载荷。

2. 按使用情况分:

1)

公称载荷(名义载荷): 按原动机或工作机的额定功率计算出的载荷。

2) 计算载荷:设计零件时所用到的载荷。

计算载荷与公称载荷的关系:

F ca =kF n M ca =kM n T ca =kT n

3) 载荷系数:设计计算时,将额定载荷放大

的系数。

由原动机、工作机等条件确定。

二. 应力

2.按强度计算使用分

1) 工作应力:由计算载荷按力学公式求得的应力。

2) 计算应力:由强度理论求得的应力。

3) 极限应力:根据强度准则

、材料性质和

应力种类所选择的机械性能极限值σlim 。

4) 许用应力:等效应力允许达到的最大值。

[σ]=

σlim /[s σ]

稳定变应力 非稳定变应力

对称循环变应力

脉动应力 规律性非稳定变应力

随机性非稳定变应力 静应力 对称循环变应力 脉动应力

σ周期变应力

第1节 材料的疲劳特性

一. 疲劳曲线 1. 疲劳曲线

给定循环特征γ=σlim /σmax ,表示应力循 环次数N 与疲劳极限σγ的关系曲线称为疲 劳曲线(或σ-N )。

2. 疲劳曲线方程

1) 方程中参数说明

a) 低硬度≤350HB ,N 0=107 高硬度>350HB ,N 0=25×107

b) 指数m :

c) 不同γ,σ-N 不同;γ越大,σ也越大。

…

二、 限应力线图

1) 定义:同一材料,对于不同的循环特征进行试验,

求得疲劳极限,并将其绘在σm -σa

坐标系上,所得的曲线称为极限应力线图。

C

N N m m N ==0γγσσr N N k m

N

N σσσγγ==0

m

N

N k N 0=整理:

即:

其中:

N 0--循环基数

σγ--N 0时的疲劳极限

k N --寿命系数

用线性坐标表示的

疲劳曲线

N

D

2)简化曲线

3)σ-N与σm-σa关系

a) σ-N曲线:同一循环特征下、不同循环次数。

b) σm-σa:不同循环特征、相同循环次数。

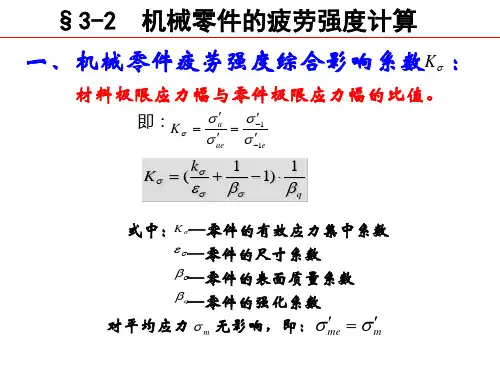

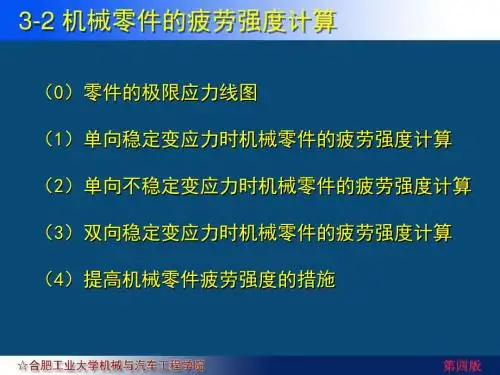

第二节机械零件的疲劳强度计算

一、影响疲劳强度的因素

影响机械零件疲劳强度的主要因素有:应力集中、尺寸大小、表面质量等。

它们零件疲劳极限的影响用综合影响系数Kσ=σ-1/σ-1e、Kτ=τ-1/τ-1e来表示。

它与应力集中关系为:

Kσ=(kσ/εσ+1/βσ-1)/βq

Kτ=(kτ/ετ+1/βτ-1)/βq

其中:

kσ、kσ---零件有效应力集中系数

kσ=1+qσ(ασ-1)

kτ=1+qτ(ατ-1)

qσ、qτ---材料的敏感系数

ασ、ατ---理论应力集中系数

εσ、εσ---零件的尺寸系数

βσ、βτ---表面状态系数

βq---表面强化系数

二、考虑应力综合影响系数时极限应力线图

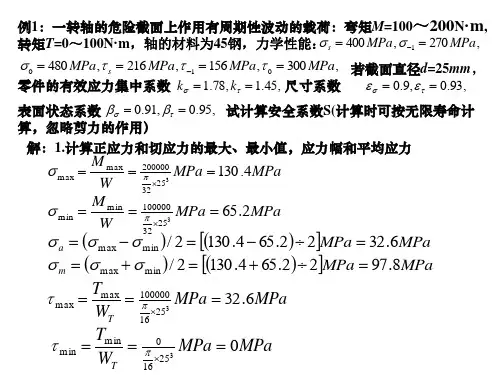

三、向稳定变应力下的机械零件疲劳强度

何谓单向..、复杂..、稳定变应力..?、

s=σlim/σmax>[sσ]

1.作应力的增长规律

1)应力循环特征为常数γ=C例:只受弯矩的转动轴。

2)平均应力为常数常数σm=C例:弹簧。

3)最小应力为常数σmin=C例:螺纹联结

σ)

零

件

有

限

寿

命

疲

劳

极

限

C

C σ

)D)

σ

)D)

2. 循环特征为常数时的强度计算 1)求极限应力:

σm /σa = ( σmax -σmin )/( σmax +σmin )= ( 1-γ)/( 1+γ)= 常数 因为 γ常数

联解AD 和OC 得零件极限应力:

σa '= k N σ-1σa /σae σm '= k N σ-1σm

/ σae

其中: σae =k σσa +ψσσm

ψσ=(2σ-1-σ0)/σ0

2) 强度计算

(1)按应力幅计算安全系数C'在A'E'上

s σa =σa '/ σa =k N σ-1/ [k σσa +ψσσm ]= k N σ-1/ σae

σae --等效应力幅

ψσ---平均应力折合为应力幅的等效系数 (2)按静强度计算C'在E'S 上

s σ=σs /(σa +σm )

第4节 械零件的接触强度

机械零件的表面强度分:表面接触强度、表面挤压强度、表面磨损强度

1. 表面接触强度的计算

1) 接触应力的概念

两零件构成高副接触,接触处形成较小的接触面积,产生很大的应力,该应力称为接触应力。

2) 接触应力的计算

接触应力按弹性力学中赫兹公式计算

b 点接触

0/2k σ) m

A

H G

M

L

O

32

2

2121max

21116⎪⎪⎪⎪⎪⎭

⎫

⎝⎛-+-=E E F H μμρσ

为综合曲率半径

ρρρρ

2

1

±

=

两接触体材料的泊松比

量

两接触体材料的弹性模、、----2121μμE E ⎪⎪⎪⎪⎪⎭

⎫

⎝

⎛-+-=2

1112

212

1max

E E b

F H μμρπσ。