基于Adams的悬置系统解耦规范

- 格式:pdf

- 大小:198.11 KB

- 文档页数:3

基于ADAMS的某客车动力总成悬置解耦设计

徐燚;龚光军;陆昌年;鲁磊

【期刊名称】《时代汽车》

【年(卷),期】2022()18

【摘要】由于汽车的振动激励源中,汽车动力总成是一个明显的主要方面,故而对于乘客的乘坐舒适性而言,必然会有较大的影响作用。

所以合理的设计对于汽车动力总成悬置系统来说至关重要。

文章以某客车实际模型的质量、几何等参数为依据,建立了多刚体动力学模型,并且在建立模型的过程中,采用的软件是ADAMS/view 和ADAMS/vibration,此后更是对所建立的动力总成及其悬置系统进行了相关的固有特性分析。

接着,设计变量选为悬置的刚度以及安装角度,并将能量解耦方法以及撞击中心定理应用其中为前提,而且将目标函数选为在两个主要振动方向上的能量解耦率达最大,以进行优化设计。

优化前后做性能对比显示,优化后悬置系统隔振性能有所改善。

【总页数】4页(P127-129)

【作者】徐燚;龚光军;陆昌年;鲁磊

【作者单位】安徽职业技术学院

【正文语种】中文

【中图分类】U46

【相关文献】

1.某客车动力总成悬置系统振动解耦优化设计

2.基于能量解耦法的客车动力总成悬置隔振性能优化

3.基于ADAMS的某客车动力总成悬置隔振性能分析

4.基于ADAMS的某客车动力总成悬置系统分析及优化

5.基于ADAMS的客车动力总成悬置系统优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ADAMS的汽车悬架系统建模与优化摘要:汽车悬架系统是车辆中起到缓冲和支撑作用的重要组成部分,对车辆的行驶稳定性和乘坐舒适度起着重要的影响。

为了提高汽车悬架系统的性能,本文基于ADAMS软件对汽车悬架系统进行建模和优化。

首先,介绍了汽车悬架系统的组成和原理,然后利用ADAMS软件对其进行动力学建模,并进行了参数化设计。

然后,通过ADAMS的优化模块建立了优化模型,并设定了优化目标和约束条件。

最后,利用ADAMS进行参数优化,评估了优化后的悬架系统的性能和稳定性。

1.引言汽车悬架系统是车辆中起到缓冲和支撑作用的重要组成部分,对车辆的行驶稳定性和乘坐舒适度起着重要的影响。

随着汽车工业的发展和人们对行驶安全和乘坐舒适度要求的增加,对汽车悬架系统的性能和稳定性提出了更高的要求。

因此,对汽车悬架系统进行建模和优化具有重要的理论和实际意义。

2.汽车悬架系统建模汽车悬架系统主要由弹簧、减震器和悬挂结构组成。

弹簧用于支撑车身和车轮之间的重量,减震器则用于减少由于路面不平而产生的振动。

悬挂结构起到连接车轮和车身的作用,并提供运动约束。

为了对汽车悬架系统进行建模,本文选用ADAMS软件进行动力学仿真。

首先,建立汽车悬架系统的三维模型,并设置合适的运动约束和连接关系。

然后,对系统进行刚体化处理,即将弹簧和减震器视为刚体,并通过刚体连接建立弹簧和减震器与车身和车轮的连接关系。

最后,通过添加合适的约束条件和初始条件,完成悬架系统的建模。

3.参数化设计为了对汽车悬架系统进行优化,需要对其相关参数进行设计和优化。

本文利用ADAMS的参数化设计功能对悬架系统的参数进行建模,并设置了相应的参数范围和步长。

通过参数化设计,可以根据实际需求快速调整和优化悬架系统的参数。

4.悬架系统优化在悬架系统优化中,本文设定了性能指标和约束条件,以最小化车身加速度和最大化车轮垂直位移为优化目标,同时考虑到车身重心的稳定性和悬架系统的刚度。

通过ADAMS的优化模块,对悬架系统的参数进行优化,并得到了最优解。

基于ADAMS的驾驶室悬置优化设计

随着汽车技术的不断进步,驾驶舒适性成为越来越重要的设计指标之一。

驾驶室悬置系统是影响驾驶舒适性的重要因素之一。

本文通过ADAMS软件对驾驶室悬置系统进行了优化设计,旨在提高驾驶舒适性和行驶稳定性。

首先,建立了驾驶室、悬架系统和轮毂的三维虚拟模型,并在ADAMS软件中进行约束和边界条件设置。

然后,采用模态分析方法计算了模态频率和振型,并根据模态频率的大小和分布情况对悬置系统进行了初步分析。

接着,通过人体振动舒适性的相关标准,对驾驶室的振动舒适性进行了评估。

结果表明,驾驶室在某些工况下存在明显的振动不适感。

为了解决这一问题,采用了形状优化方法对驾驶室支架进行优化设计。

通过对支架几何形状的改进,提高了其刚度和强度,从而有效减少了驾驶室的振动幅值。

同时,为了验证优化效果,在ADAMS软件中进行了模拟分析。

与未优化前相比,优化后的驾驶室振动幅值大幅降低,满足了人体振动舒适性的要求,同时行驶稳定性也有所提高。

基于ADAMS的驾驶室悬置优化设计随着汽车行业的发展和竞争的加剧,汽车制造商们不断努力提高汽车的性能和安全性。

而驾驶室悬置系统是汽车性能和安全性的重要组成部分之一。

为了提高驾驶舒适性和安全性,汽车制造商们不断进行改进和优化设计。

而基于ADAMS的驾驶室悬置优化设计技术则成为了一种先进的设计方法。

ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一种先进的多体动力学仿真软件,可以用于汽车的动力学仿真分析。

ADAMS可以帮助工程师们对汽车的各个零部件进行动力学仿真分析,从而进行设计优化。

基于ADAMS的驾驶室悬置优化设计技术利用了ADAMS软件的仿真分析功能,对汽车驾驶室的悬置系统进行优化设计,从而提高了汽车的性能和安全性。

在进行基于ADAMS的驾驶室悬置优化设计时,首先需要对汽车驾驶室的悬置系统进行动力学仿真分析。

通过对悬置系统的动力学特性进行研究,可以了解悬置系统的振动、变形等情况,从而找出悬置系统存在的问题和改进的空间。

接着,工程师们可以利用ADAMS软件对悬置系统进行参数优化设计,改进悬置系统的结构和材料,从而达到提高驾驶舒适性和安全性的目的。

基于ADAMS的驾驶室悬置优化设计技术还可以帮助汽车制造商们进行新产品的设计和开发。

通过对汽车驾驶室的悬置系统进行仿真分析和优化设计,可以在产品开发的早期阶段就发现并改进悬置系统存在的问题,从而节约了时间和成本,提高了产品的研发效率和成功率。

基于ADAMS的驾驶室悬置优化设计技术还可以帮助汽车制造商们进行竞争性分析,快速响应市场需求,研发出更具竞争力的汽车产品。

在进行基于ADAMS的驾驶室悬置优化设计时,工程师们需要综合考虑驾驶舒适性和安全性两个方面。

在提高驾驶舒适性方面,工程师们可以通过改进悬置系统的结构和材料,减小悬置系统的振动和噪音,提高悬置系统的刚度和减震能力,从而提高驾驶的舒适性。

matlabsnr矩阵计算公式_基于MATLAB和Adams的悬置系统解耦计算方法对比一、概述动力总成悬置系统主要有两个作用:一是固定和支撑动力总成,限制动力总成在各种工况下的位移量,防止与其它部件碰撞;二是隔振作用,将动力总成的振动尽可能少的传递到车身。

悬置系统隔振性能的核心就是解决刚体模态的频率分配和振动耦合问题,简言之就是关注动力总成的刚体模态和解耦率。

动力总成悬置系统的刚体模态频率和能量解耦分析,行业内的主流计算方法分两种:一是用MATLAB编程进行分析计算,二是用Adams/Vibration模块进行分析计算。

一般地,两者的刚体模态频率计算结果差异不大,但能量解耦计算结果存在明显差异。

本文比较两种计算方法的计算结果,并对两者计算结果的关系进行验证说明。

二、模型准备以某动力总成的五点悬置系统为例,其具体参数如表1-3所示。

其中本文直接给出在整车坐标系下合成后的动力总成质心和惯量,悬置刚度的动静比为1.5。

表1 动力总成相关参数动力 总成 质量(kg)902质心(mm) X Y Z21.72 -2.35 262.034 惯量 (kg·mm 2)Ixx Iyy Izz Ixy Izx Iyz38.616 281.951 264.322 -1.478 -39.053 0.279表2 悬置位置X(mm) Y (mm) Z (mm)前悬置(左) -590 -301 177后悬置(左) 545 -324 195辅助悬置 326 0 350表3 悬置静刚度X(N/mm) Y (N/mm) Z (N/mm)前悬置 1000 500 700后悬置 1000 1000 980辅助悬置 0 0 140三、计算分析MATLAB 编程:不考虑悬置系统阻尼,根据拉格朗日方程可得动力总成悬置系统的振动微分方程为:其中,M 、K 分别为质量矩阵和刚度矩阵,q 为广义坐标矢量矩阵。

多自由度振动系统作第n 阶主振动的总模态能量为:其中,ωn 与X n 分别为系统的固有频率与对应主振型向量。

基于Adams振动解耦的某重型汽车悬置匹配计算孟宪鹏;张贵勇【摘要】发动机悬置系统性能的好坏是影响车辆舒适性的重要因素,而悬置胶垫的刚度又是关键。

文章以某重卡6×2载货车匹配德国曼发动机+法士特变速箱的悬置系统设计为实例,介绍重型汽车发动机悬置系统的静力计算和弯矩校核,胶垫刚度计算和Adams解耦率分析,并介绍悬置系统设计的基本方法和步骤。

%It is an important factor affecting the vehicle comfort that the performance of the engine suspension system is good or bad,while the suspension cushion stiffness is the key.This paper takes a heavy tractor(6×2) suspension system design as an example, which assemble MAN engine from DE and FAST gearbox, introduce the method of static calculation, bending moment check, cushion stiffness calculation, Adams decoupling rate calculation ,and the basic step of engine suspension design.【期刊名称】《汽车实用技术》【年(卷),期】2016(000)012【总页数】4页(P153-156)【关键词】重型汽车;静力计算;弯矩校核;刚度;Adams解耦【作者】孟宪鹏;张贵勇【作者单位】安徽江淮汽车股份有限公司,安徽合肥 230601;安徽江淮汽车股份有限公司,安徽合肥 230601【正文语种】中文【中图分类】U462.3+1CLC NO.: U462.3+1 Document Code: A Article ID: 1671-7988 (2016)12-153-04目前,汽车的振动和噪声控制逐渐成为汽车设计人员需要解决的首要问题之一,因而对隔离发动机振动噪声向车内传递的关键部件—发动机悬置系统的设计要求越来越高[1]。

基于ADAMS的某三缸发动机悬置优化设计引言三缸发动机是一种在汽车工业领域中逐渐被广泛采用的发动机类型,它具有体积小、重量轻、动力输出平稳等优点,受到了诸多汽车制造商的青睐。

而发动机的悬置位置对汽车的动力传递和操控性能有着直接的影响,因此如何合理地设计和优化发动机的悬置位置对汽车的整体性能具有重要的意义。

本文将基于ADAMS软件,对某三缸发动机的悬置位置进行优化设计研究,旨在提高其动力传递效率和车辆的操控性能。

一、悬置位置对汽车性能的影响1.1 动力传递效率发动机的悬置位置直接影响着动力传递的效率。

如果悬置位置设置得不当,可能会导致发动机输出的动力无法有效地传递到车辆的传动系统中,从而影响整车的加速性能和燃油经济性。

1.2 车辆的操控性能发动机的悬置位置对车辆的悬置中心和重心高度都有着直接的影响,从而影响了车辆的操控性能。

合理的悬置位置可以使车辆的重心处于理想的位置,从而提高车辆的悬置稳定性和操控响应性。

二、ADAMS在发动机悬置优化设计中的应用ADAMS是一款专业的多体动力学仿真软件,适用于各种机械系统的运动学和动力学仿真分析。

在发动机悬置优化设计中,ADAMS可以帮助工程师通过对发动机各个零部件进行运动学仿真分析,从而找到最佳的悬置位置。

2.1 建立发动机的ADAMS模型需要利用CAD软件建立发动机的三维模型,并将其导入ADAMS中,以建立真实的动力学仿真模型。

在建模的过程中,需要充分考虑发动机的各个零部件之间的连接关系和运动约束,确保建立的模型能够准确地反映出实际的工作状态。

2.2 进行运动学仿真分析通过对发动机模型进行运动学仿真分析,可以获得发动机各个零部件之间的相对运动状态和轨迹,以及各个关键部件的受力情况。

通过对仿真结果的分析,可以找出潜在的问题和不足之处,为优化设计提供理论依据。

2.3 进行优化设计在运动学仿真分析的基础上,可以利用ADAMS的优化工具对发动机的悬置位置进行优化设计。

基于ADAMS的驾驶室悬置优化设计随着汽车行业的发展,驾驶舒适性和安全性已经成为汽车设计中非常重要的考量因素。

而驾驶室悬置系统正是影响车辆乘坐舒适性和安全性的重要组成部分。

如何优化驾驶室悬置系统成为了汽车设计领域中的一个热门话题。

本文将对基于ADAMS的驾驶室悬置优化设计进行深入探讨,为汽车设计领域的研究和实践提供一定的参考。

驾驶室悬置系统是指车辆底盘和车身之间的连接部分,其作用是减少车辆行驶时产生的颠簸和震动对驾驶员和乘客的影响,提高驾驶舒适性和安全性。

优秀的驾驶室悬置系统可以使车辆在不平整的路面上行驶更稳定,减少驾驶员和乘客的疲劳感,同时还可以提高车辆的行驶稳定性和操控性。

设计和优化驾驶室悬置系统对于提高车辆的整体性能具有非常重要的意义。

2. 基于ADAMS的驾驶室悬置系统建模ADAMS(Adams/Car)是由美国的MSC Software公司研发的一款专业的汽车动力学模拟软件,它可以模拟车辆在各种路况下的行驶性能,并对车辆的悬挂系统、转向系统、制动系统等进行仿真分析。

在进行驾驶室悬置系统的优化设计时,首先需要将车辆的悬挂系统建模并进行仿真分析,以评估当前系统的性能和存在的问题。

ADAMS提供了丰富的建模工具和仿真分析功能,可以帮助工程师们更加直观、准确地了解车辆的悬挂系统在不同路况下的工作状态,为后续的优化设计提供数据支撑。

3. 驾驶室悬置系统优化设计的目标在进行驾驶室悬置系统的优化设计时,通常会有以下几个重要的目标:(1)提高车辆的乘坐舒适性:减少车辆在行驶过程中产生的颠簸和震动对驾驶员和乘客的影响,降低驾驶员的疲劳感。

(2)提高车辆的行驶稳定性:通过优化悬挂系统的结构和参数,提高车辆在不同路况下的行驶稳定性和操控性。

(3)降低车辆的振动与噪音水平:减少车辆在行驶过程中产生的振动和噪音,提高车辆的乘坐舒适性和安静度。

(4)减少悬挂系统的能耗:通过优化悬挂系统的结构和参数,降低车辆在行驶过程中的能耗,提高车辆的能源利用效率。

基于Adams的悬置系统解耦规范

3.1模态解耦

动力总成可视为刚体,在低频范围内有六个方向的振动。

如果这些振动模态彼此独立,可把每个模态作为单自由度系统来处理。

模态彼此独立称为模态解耦。

3.2 能量解耦法

通常用能量指标来描述系统的振动耦合程度。

将悬置系统各阶主振型的能量分布写成矩阵,在矩阵中,百分比最大的广义坐标方向为振型占优方向,要提高某个广义坐标方向上的解耦率,就要提高该广义坐标上能量占系统总能量的比重,使其尽量接近100%。

4 流程概述

4.1 数据准备阶段:该阶段需提供动力总成的质心及惯性参数、悬置系统初始布置及结构、各悬置初始刚度及硬点坐标。

4.2 分析计算阶段:该阶段以软件操作为主,需建立系统振型,输入相关参数,以能力解耦法计算解耦率。

4.3 后处理阶段:该阶段主要对解耦率进行评价,对计算结果进行输出,包括能量分布矩阵及各阶固有频率等参数的输出,以及形成报告及打印等事项。

5 悬置系统解耦

悬置系统解耦可按照上述流程进行。

5.1 解耦参数输入

5.1.1 MT动力总成总质量175Kg,动力总成惯性参数如下表1:

表1 动力总成惯性参数

Inertia Referance Vehicle Coordinates

Ixx Iyy Izz Ixy Ixz Iyz 单位 惯性参数

10.95 5.41 10.82 -1.07 1.1 1.19 ㎏·㎡ 5.1.2 悬置硬点及刚度参数如下表2:

5.2 建立系统振型

可以在Adams中建立可视化模型,也可以导入3D数据,导入的3D数据更能反映实物,但对解耦结果没有影响。

通过Bushing来模拟悬置,将动力总成与ground相连,并将系统

所需参数输入。

如图1。

图1 系统振型

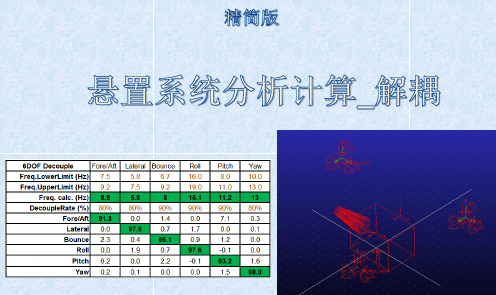

5.3 能量解耦

按照能量解耦法对系统各阶能量进行计算,以确定各坐标方向的解耦率。

能量解耦设置如图2。

图2 能量解耦设置

5.4 解耦率

对所建立的振型采用能量解耦法,可得出悬置系统的固有频率及各阶模态下能量占优的坐标方向,此方向的能量分布即为解耦率。

该车型的解耦率如下表3:

Ryy 0.09 2.57 1.01 98.02 0.61 1.81

Rzz 0.69 0.21 0.22 5.45 94.17 2.43

5.5 结果评价

根据能量分布对解耦率进行评价。

通常遵循以下原则:

1、六个方向解耦率均需达到80%。

且对于横置动力总成,横向与垂向两个主要方向的解耦率达到90%,可视为完全解耦。

2、通常系统频率控制在5Hz-17Hz,每个车型的具体范围可根据动力总成的激励源进行计算。