钢铁企业工艺流程

- 格式:docx

- 大小:37.09 KB

- 文档页数:2

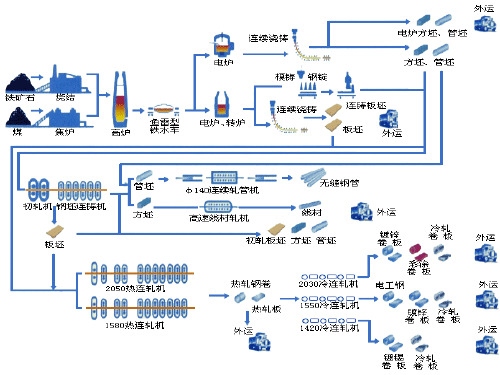

钢铁企业工艺流程钢铁生产的工艺流程大致分为:选矿,烧结,焦化,炼铁,炼钢,连铸,轧钢等过程;辅助系统有:制氧/制氮,循环水系统,烟气除尘及煤气回收等。

1选矿1.1工艺介绍选矿是冶炼前的准备工作,从矿山开采下来矿石以后,首先需要将含铁、铜、铝、锰等金属元素高的矿石甄选出来,为下一步的冶炼活动做准备.1.2工艺流程选矿一般分为破碎、磨矿、选别三部分。

其中,破碎又分为:粗破、中破和细破;选别依方式不同也可分为:磁选、重选、浮选等.1.3原料原矿石。

1.4产物铁精矿。

1.5设备矿石破碎设备:颚式破碎机、锤式破碎机。

磨矿工艺设备:球磨机、螺旋分级机。

选别工艺设备:浮选机、磁选机。

2烧结2.1工艺介绍为了保证供给高炉的铁矿石中铁含量均匀,并且保证高炉的透气性,需要把选矿工艺产出的铁精矿制成10-25mm的块状原料。

铁矿粉造块目前主要有两种方法:烧结法和球团法.铁矿粉造块的目的:◆去除有害杂质,回收有益元素,保护环境;◆综合利用资源,扩大炼铁用的原料种类;◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。

2.2工艺流程2.2.1烧结法烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰、高炉炉尘、轧钢皮、钢渣按一定配比混匀。

经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料.烧结矿生产流程:烧结料的准备,配料与混合,烧结和产品处理.2.2.2球团法球团是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

球团矿生产流程:原料准备、配料、混合、造球、干燥和焙烧、冷却、成品和返矿处理2.3原料含铁原料:含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

熔剂:要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。

钢铁厂施工工艺流程详解钢铁是现代工业发展的基石,而钢铁厂的施工工艺流程是保证钢铁生产质量和效率的重要环节。

本文将详细介绍钢铁厂施工工艺流程,包括前期准备、设备安装、生产运营等阶段。

一、前期准备钢铁厂施工前,需要进行完善的前期准备工作,包括选址、设计规划、环评评估等。

选址要考虑地理位置、交通便利度和资源供给情况,确保方便原料和半成品的进出。

设计规划要综合考虑生产规模、工艺流程、环境保护等因素,确保厂区的合理布局和设备配置。

同时,还需要进行环评评估,评估钢铁厂对周边环境的影响,并提出相应的环境保护措施。

二、设备安装钢铁厂施工的核心内容是设备的安装和调试。

在这个阶段,需要根据设计规划购买各种设备,并根据工艺流程进行有序的安装。

设备安装过程中,需要保证各个设备之间的连通性和配套性,确保流程顺畅。

安装完成后,还需要对设备进行调试和试运行,确保设备正常运转,并进行相应的改进和优化。

三、生产运营设备安装完成后,钢铁厂进入正式的生产运营阶段。

生产运营包括原料采购、生产制造、质量管理等方面。

原料采购是钢铁生产的重要环节,包括获取铁矿石、炼焦煤等原料,保证原料供应的稳定和质量的良好。

生产制造过程中,需要根据工艺流程进行各个工序的操作和控制,确保产品质量的稳定和优良。

质量管理要求对产品进行严格的监测和检验,确保产品符合相关标准和要求。

同时,还需要进行设备的维护保养和故障排除,确保设备的正常运行。

四、环境保护钢铁厂生产过程中产生的废气、废水和固体废物对环境造成的污染问题亟需重视。

为了保护环境,钢铁厂需要采取一系列的环境保护措施。

例如,安装废气处理设备,对废气进行净化和治理;建设生活污水处理系统,进行污水的处理和回用;合理设计固体废物的处理和处置方案,减少对环境的影响。

同时,还需要进行环境监测和评估,及时发现并解决环境问题。

综上所述,钢铁厂施工工艺流程是一个复杂而系统的过程,需要前期准备、设备安装、生产运营和环境保护等多个环节的协调和配合。

钢厂工艺流程钢厂工艺流程主要包括炼钢、连铸与轧钢三个环节。

炼钢是将原材料(包括铁矿石、废钢、脱硫剂等)经过一系列物理和化学反应,制得炼钢铁的过程。

首先,铁矿石需要经过破碎、筛分和洗选等预处理工序,使其达到炼钢所需的质量和粒度。

随后,经过高温还原反应,将铁矿石内的氧化物还原为金属铁,得到初级铁料。

接着,将初级铁料与废钢进行配料,并添加适量的脱硫剂等辅助材料,加入焙烧炉中进行脱硫处理,减少钢中的硫含量。

最后,将炼钢铁装入罐车中,送往下一环节的连铸工序。

连铸是将炼钢铁通过连续铸造成连铸坯的过程。

首先,炼钢铁倒入连铸机的铁水包中,然后通过重力、电磁搅拌等方法,将其均匀分布在连铸结晶器中。

连铸结晶器内的浇口和内衬板有特定的形状,使炼钢铁以一定尺寸的截面形式连续凝固。

当连铸坯从结晶器下面部分完全凝固后,通过拉拔机将其顺利地拉出。

然后,连铸坯经过切割机进行切割,得到需要尺寸的坯料,供轧钢工序使用。

轧钢是将连铸坯进行调整尺寸和改善坯料组织性能的工序。

首先,将连铸坯通过加热炉预热到适宜的温度,使其达到轧制的温度要求。

然后,将预热坯料送入轧机中进行轧制。

在轧机中,连铸坯经过多辊轧制,逐渐变形,最终形成指定截面形状的产品。

轧制过程中,不断剪切、翻转和调整坯料的宽度和厚度,以满足产品的精度和质量要求。

最后,经过冷却和整形等后续处理,得到成品钢材。

综上所述,钢厂工艺流程包括炼钢、连铸和轧钢三个环节。

炼钢通过物理和化学反应将原材料转化为炼钢铁,连铸将炼钢铁连续铸造成连铸坯,轧钢则通过轧制将连铸坯调整尺寸和改善组织性能,最终形成成品钢材。

每个环节都有严格的质量控制要求和工艺参数,以保证最终产品的质量和性能。

钢厂的工艺流程

《钢厂工艺流程》

钢厂是生产钢材的重要工业设施,其工艺流程极为复杂,包括原料准备、冶炼、铸造、热加工、表面处理等多个环节。

下面将详细介绍钢厂的工艺流程。

1. 原料准备

钢铁生产的原料主要包括铁矿石、焦炭和石灰石。

这些原料在经过挖掘、破碎、研磨等处理后,进入焦炉或高炉进行冶炼。

2. 冶炼

在高炉中,将铁矿石、焦炭和石灰石加入,通过高温还原,使铁矿石中的铁和其他杂质分离,最终得到铁水和矿渣。

3. 铸造

铁水经过脱硫、转炉精炼等工艺后,可以直接铸造成铸铁;也可以经过连铸、浇铸、锻造、锻挤等工艺,变成各种规格的钢材。

4. 热加工

热轧、热处理等热加工工艺,可使钢材达到所需的形状和性能。

5. 表面处理

镀锌、喷漆、喷涂等工艺,在保护钢材表面的同时,提高其物理化学性能。

以上就是钢厂的主要工艺流程,整个流程需要高度的自动化设备和严格的生产管理,以确保钢材的质量和生产效率。

随着技术的不断进步,钢厂的工艺流程也在不断完善,以满足市场对钢材品质和多样化需求。

钢铁生产工艺流程钢铁生产是一项复杂的工艺过程,它包括原料处理、还原反应、炉料制备和热处理等多个阶段。

下面我们就钢铁生产的这些工艺流程进行详细的介绍。

1.原料处理钢铁生产的原料包括铁矿石、焦炭、石灰石和其他辅助物料。

在原料处理阶段,这些原料需要被处理成大小、形状和化学成分适合用于炼钢的各种原料。

铁矿石是钢铁生产的主要原料之一。

钢铁生产使用的铁矿石主要有磁铁矿、赤铁矿、褐铁矿等。

铁矿石通常是经过采矿、破碎、筛分等工艺外处理后,制备成炉料,供入高炉内还原反应。

焦炭是另一个钢铁生产的主要原料。

焦炭是由煤或者石油焦制备而来。

它主要是通过高温加热让煤中的挥发物被释放、剩余物质结合而得到的。

这样的处理方法使得焦炭的燃烧性质变得更为稳定,也增加了炉料的机械强度。

石灰石是钢铁生产中所用的重要的辅助原料之一。

石灰石的功能是在高炉中减少炉渣的粘度,并使得钙质等杂质与硅、锰等主要化学成分结合。

这样能够使得炉渣更加容易被排出。

2.还原反应在高炉内,铁矿石和焦炭等炉料与高炉煤气进行还原反应,产生还原气和铁水。

钢铁生产的关键在于如何控制这一环节中的反应过程,使得反应温度、物质饱和度和还原度等一系列因素保持稳定。

还原反应分为两个阶段。

第一个阶段是还原石子自下而上的还原,这个过程中的化学反应主要是二氧化碳和水蒸气的还原。

第二个阶段是铁氧化物自上而下的还原,这个过程中的化学反应主要是气固相反应。

3.炉料制备在高炉中,需要将各种原料按照一定比例混合以制备成炉料。

制备炉料需要掌握灵活的生产技术,以保证炉内的各项指标和生产质量。

制备炉料的工艺流程包括原料投料、搬运倒料、输送、混合、筛分等环节。

在投料的过程中,需要将铁矿石和焦炭等不同比例的原料按照一定顺序放入炉膛中,以确保垂直分布的均衡。

4.热处理在完成了还原反应和炉料制备之后,还需要对产出的铁水进行加热处理,以进一步提高钢铁的品质和质量。

在热处理的过程中,需要将产出的铁水通过前燃烧器进行燃烧,形成燃烧床,在底部喷入氧气和炉料,并加大风速。

钢铁厂的工艺流程

钢铁厂的工艺流程通常分为以下几个步骤:

1.炼铁:在高炉中将铁矿石和焦炭进行还原反应,生成铁水和炉渣。

2.精炼:对铁水进行脱硫、脱磷和脱碳等化学反应的处理,得到高纯度的钢水。

3.浇注:将钢水倒入浇注机中,通过钢水流动控制来确定浇注温度、时间和流量等参数。

4.轧制:将铸坯轧制成不同规格的钢材,通常在轧机中进行冷轧和热轧。

5.淬火和回火:对热处理钢进行淬火和回火处理,改变其微观结构和性能,使其具有更好的强度、韧性和耐磨性。

6.表面处理:对钢材表面进行喷砂、酸洗等处理,去除表面氧化物和油脂,使其具有更好的表面性能和装饰效果。

以上就是钢铁厂的常见工艺流程,不同厂家和不同产品可能会有所不同,但基本步骤大致相同。

钢铁生产工艺流程规范钢铁是现代工业的基础材料之一,广泛应用于建筑、机械、汽车等领域。

为了确保钢铁的质量和生产效率,制定一套规范的工艺流程至关重要。

本文将介绍钢铁生产工艺流程的规范要求,以及在每个环节中需要注意的事项。

1. 原料准备1.1 原料选择在钢铁生产过程中,常用的原料包括铁矿石、焦炭、石灰石等。

选择优质、符合要求的原料是保证钢铁质量的基本前提。

原料应经过实验分析,检测其化学成分和物理性能,确保其质量稳定可靠。

1.2 原料混合根据配方比例,将不同原料进行混合,保证混合后的原料化学成分符合生产要求。

混合过程中应严格按照配方比例进行,避免混合不均匀导致后续工艺环节出现问题。

2. 炼铁过程2.1 高炉操作高炉是进行炼铁的主要设备,操作人员应具备一定的技术经验和专业知识。

在高炉操作过程中,应严格控制炉温、氧气供应等参数,确保炉内反应平衡稳定,产生优质的铁水。

2.2 渣铁分离在高炉炼铁过程中,渣铁分离是一项重要的操作环节。

通过控制高炉温度和添加适量石灰石等辅料,使渣铁分离达到最佳效果。

分离后的渣铁要及时排出,避免对高炉产能和质量产生负面影响。

3. 炼钢过程3.1 转炉操作转炉是进行炼钢的主要设备,操作人员应熟悉转炉操作流程,并具备技术熟练度。

操作过程中应控制炉温、吹氧量等参数,确保钢水的质量和成分稳定。

3.2 钢水处理经过转炉处理的钢水中可能含有不纯物质,需要进行钢水处理以提高钢的质量。

常用的处理方法包括精炼、脱气、脱硫等,不同钢种和用途可能有不同的处理需求,操作人员应按照规范进行处理。

4. 连铸过程4.1 结晶器准备连铸过程中的结晶器是起到形成钢坯的关键设备,操作人员应按照要求进行结晶器的准备工作,确保结晶器表面光洁平整,无明显缺陷和污染。

4.2 连铸操作在连铸操作过程中,应注意保持恒定的浇注速度和结晶器温度,避免渣夹杂等缺陷的产生。

操作人员应熟悉连铸工艺流程,并及时调整各项参数,确保连铸质量。

5. 热轧过程5.1 热轧设备准备热轧工艺中需要使用轧机等设备,操作人员应保证设备的正常运行,并做好设备的检修和保养工作。

钢铁行业工艺流程简介引言钢铁生产是现代工业中的重要部分,它为我们提供了许多不可或缺的产品,如建筑材料、机械零件和汽车部件等。

在钢铁生产过程中,工艺流程起着关键的作用,它决定了最终产品的质量和性能。

本文将简要介绍钢铁行业的工艺流程。

炼铁工艺流程钢铁生产的第一步是炼铁,炼铁是将铁矿石转化为铁的过程。

下面是典型的炼铁工艺流程:1.高炉炼铁–铁矿石破碎:将原始的铁矿石经过破碎机破碎成适当大小的颗粒。

–原料配制:将破碎后的铁矿石与其他辅助原料,如熔剂、还原剂等按一定比例混合。

–炉料预处理:将混合好的炉料进行预处理,如除尘除杂等。

–高炉炉内反应:将预处理好的炉料投入高炉内,在高温下进行还原反应和熔融。

–出铁:经过一段时间的炼煤和熔融,高炉底部的铁水和渣流出,分离成铁与渣。

–渣铁分离:通过物理方法将铁水与渣进行分离。

2.直接还原炼铁–高品位铁矿石粉末制备:将高品位的铁矿石粉末制备成适宜的颗粒大小。

–高温还原:将铁矿石粉末与还原气体在加热炉内进行高温还原反应。

–熔化与出铁:还原后的铁矿石熔化成铁水,然后通过物理方法将铁水和渣进行分离。

炼钢工艺流程炼钢是将炼铁产生的铁水中的杂质去除,并加入适当的合金元素,以产生符合要求的钢材。

下面是典型的炼钢工艺流程:1.氧气转炉炼钢–炉前准备:将铁水预处理,去除杂质。

–转炉炼钢:将铁水倒入装有炼钢料的转炉中,注入氧气进行氧化还原反应。

–加入合金元素:在适当的时机,向转炉中加入合金元素,以调整钢的成分。

–出钢:经过一段时间的炼钢,将炼好的钢水倒出。

2.电弧炉炼钢–炉前准备:将铁水预处理,去除杂质。

–电弧炉炼钢:将铁水倒入电弧炉中,在电弧的作用下进行炼钢。

–加入合金元素:在适当的时机,向电弧炉中加入合金元素,以调整钢的成分。

–出钢:经过一段时间的炼钢,将炼好的钢水倒出。

后续工艺流程在炼钢后,还需要进行一系列的后续处理,以进一步提高钢材的质量和性能。

下面是一些常见的后续工艺流程:1.连铸工艺–结晶器准备:准备好结晶器,用于冷却和凝固铁水。

钢铁行业工艺流程简介概述钢铁是一种重要的金属材料,在现代工业生产中扮演着重要的角色。

钢铁的生产工艺流程经历了多个环节,包括矿石的开采、炼铁、炼钢等工序。

本文将对钢铁行业的工艺流程进行简介。

矿石开采钢铁的生产从矿石的开采开始。

主要的钢铁矿石有铁矿石和锰矿石,其中铁矿石是最常见的矿石。

铁矿石包括赤铁矿、磁铁矿、褐铁矿等。

矿石开采通常通过露天开采或地下开采进行。

露天开采是指直接从地表开采矿石,而地下开采是指通过井下隧道进入地下进行开采。

炼铁炼铁是将铁矿石中的金属铁分离出来的过程。

炼铁的主要方法有高炉法和直接还原法。

高炉法是目前最常用的炼铁方法。

其基本原理是把煤和矿石料混合在高炉中进行还原反应,使金属铁分离出来。

直接还原法是通过使用天然气或煤气等直接还原剂将矿石中的金属铁还原出来。

高炉法高炉法的炉身为巨大的圆筒形炉子,通常由耐火石材砌成。

炉体内部分为上、中、下三个部分,上部为矿石料料柱,中部为燃料燃烧部分,下部为炉渣和金属铁的收集部分。

炉内温度可以达到数千摄氏度。

高炉法的操作流程主要包括以下几个步骤: - 加料:将矿石料和焦炭按照一定比例加入高炉顶部。

- 还原:在高炉中,矿石料与焦炭发生还原反应,将金属铁分离出来。

- 熔化:金属铁熔化后向下沉入炉底,与炉渣分离。

- 出铁:通过铁口将熔融的金属铁流出。

- 排渣:将不溶于金属铁的炉渣从炉体底部排出。

直接还原法直接还原法采用的是将矿石料与还原剂一同放入炉子中进行还原反应。

常用的直接还原炼铁方法有熔融氧化还原法、自热还原法和直接还原法。

炼钢炼钢是在炼铁的基础上,将铁中的杂质去除并调整成所需的合金成分的过程。

炼钢的方法有多种,主要包括转炉法、电弧炉法和氧气气吹炉法。

转炉法转炉法是使用转炉对炼铁过程中产生的生铁进行进一步炼制和解碳处理,使其成为质量较好的钢。

转炉法一般经过以下步骤: - 装料:将生铁、废钢、石灰石和其他炼钢添加剂一起放入转炉内。

- 加热:通过氧燃烧设备给转炉内的料提供热量,使之熔化。

钢铁企业工艺流程

钢铁企业工艺流程

钢铁企业是工业生产中重要的一环,其工艺流程决定了钢铁产品的质量和产能。

下面将介绍一般钢铁企业的工艺流程,并分为原料准备、炼铁、炼钢和产品加工四个阶段进行介绍。

原料准备是钢铁生产的第一步,主要包括矿石选矿、焦炭制备和燃料燃烧三个步骤。

首先,通过开采和选矿,将矿石中的有用金属与杂质分离。

焦炭制备是将高固定碳含量的煤炭在高温下加热,除去其中的挥发物和杂质,得到焦粒。

燃料燃烧主要使用焦炭加煤气和重油等燃料,提供高温和能量。

炼铁是钢铁生产的核心环节,主要分为高炉炼铁和直接还原炼铁两种方法。

高炉炼铁是将焦炭、铁矿石和石灰石一起投入高炉中,通过高温反应将石灰石还原为熔融的石灰,并将铁矿石中的铁与石灰石反应生成铁水(含铁的液态金属)。

直接还原炼铁是将还原剂(如天然气)与铁矿石直接反应,生成还原后的铁粉,无需经过高炉。

炼钢是将铁水中的杂质去除,提高铁的纯度和强度的过程。

炼钢主要有氧气顶吹转炉法、电弧炉法和感应炉法等。

氧气顶吹转炉法是将铁水直接注入转炉,通过底吹氩气预加热炉料,然后由炉口顶吹氧气,氧气通过与炉料的反应,将杂质氧化,然后将气味排出炉体。

电弧炉法是使用电弧将铁水中的杂质熔化并溶解,然后再通过搅拌和冷却使其凝固和去除。

感应炉法是通过电磁感应将铁水中的杂质加热并转化为气体,然后排出炉

体。

产品加工阶段是将铁水和炼钢后的钢坯进一步加工成各种型号和规格的钢材。

这个过程包括连续铸造、轧制、酸洗和淬火等。

连续铸造是将炼钢后的铁水倒入连续铸造机内,通过连续浇铸和快速冷却,将其变成铸坯。

铸坯经过轧制工序,将它们轧制成适用于不同用途的钢坯或钢材。

酸洗是使用酸溶液将钢材表面的氧化物和锈蚀物去除,以提高钢材的表面质量。

淬火是将钢材加热至一定温度后迅速冷却,以使钢材获得良好的力学性能。

综上所述,钢铁企业的工艺流程包括原料准备、炼铁、炼钢和产品加工四个主要阶段。

通过科学的生产工艺和技术应用,钢铁企业能够高效生产出具有良好品质的钢材,为各个行业提供优质的原材料。