孔轴极限偏差的计算

- 格式:docx

- 大小:8.27 KB

- 文档页数:2

一、公差与配合的基本术语及定义1、尺寸的术语及定义:(1)尺寸:指用特定单位表示线性长度的数值,由数字和长度单位两部分组成。

(2)孔、轴尺寸:孔—主要指圆柱形内表面,也包括其他非圆柱形内表面中由单一尺寸确定的部分。

轴—主要指圆柱形外表面,也包括其他非圆柱形外表面中由单一尺寸确定的部分。

(3)基本尺寸:指设计给定的尺寸,也是图样中标注的尺寸。

孔的基本尺寸代号用D 表示,轴的基本尺寸代号用d表示。

(4)实际尺寸:指对实际零件通过测量获得的尺寸。

孔、轴的实际尺寸分别用D a、d a 表示。

(5)极限尺寸:指允许实际尺寸变化的两个界限值。

孔、轴的最大极限尺寸分别用D max、d max表示;孔、轴的最小极限尺寸分别用D min、d min表示。

2、偏差与公差的术语及定义:(1)尺寸偏差(简称偏差):尺寸偏差是由某一尺寸减去基本尺寸所得的代数差,可为正值、负值或零。

在计算和标注时,除零外的值必须带有正、负号。

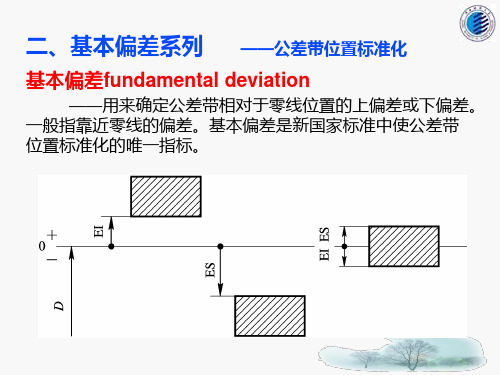

极限偏差:极限偏差分为上偏差和下偏差。

上偏差:最大极限尺寸减去其基本尺寸所得的代数差称为上偏差。

孔用ES、轴用es表示。

下偏差:最小极限尺寸减去其基本尺寸所得的代数差称为下偏差。

孔用EI、轴用ei表示。

孔、轴的极限偏差可表示为:孔:孔的上偏差=孔的最大极限尺寸-孔的基本尺寸ES=D max-D孔的下偏差=孔的最小极限尺寸-孔的基本尺寸EI=D min-D轴:轴的上偏差=轴的最大极限尺寸-轴的基本尺寸es=d max-d轴的下偏差=轴的最小极限尺寸-轴的基本尺寸ei=d min-d②实际偏差:实际尺寸减去基本尺寸所得的代数差。

③孔、轴极限偏差的标注形式。

(2)尺寸公差(简称公差):允许尺寸的变动量称为尺寸公差。

它等于最大极限尺寸与最小极限尺寸之代数差的绝对值,也等于上偏差与下偏差之差的绝对值。

孔:T h=|D max-D min|=|ES-EI|轴:T s=|d max-d min|=|es-ei|注意:公差与偏差是两个根本不同的概念,公差是绝对值,不能为零,它代表制造精度的要求,反映加工难易程度;而偏差是代数差,表示与基本尺寸偏离的程度,与加工难易度无关。

孔轴极限偏差的计算

孔轴极限偏差的计算是机械制造过程中非常重要的一个环节。

它涉及到孔轴的尺寸精度和几何精度,直接影响到机械零件的互换性和使用性能。

下面我们将详细介绍孔轴极限偏差的计算方法。

一、基本概念

1.孔轴的基本尺寸:根据设计要求,孔轴的实际尺寸通常是一个基本尺寸,如

直径为d的孔或轴。

2.极限偏差:由于加工误差的存在,孔轴的实际尺寸不可能完全与基本尺寸一

致。

为了满足使用要求,规定了孔轴的最大和最小尺寸,即极限尺寸。

与基本尺寸之差称为极限偏差。

3.零线:在偏差标注中,规定一个以基本尺寸为基准的线称为零线,偏差值均

以零线为基准进行标注。

4.上极限偏差和下极限偏差:孔轴的最大极限尺寸减去基本尺寸得到上极限偏

差,最小极限尺寸减去基本尺寸得到下极限偏差。

5.公差带:上极限偏差和下极限偏差之间的区域称为公差带。

二、孔轴极限偏差的计算

1.计算上极限偏差ES:

ES = Dmax - d

其中,Dmax为孔的最大极限直径,d为轴的基本直径。

2.计算下极限偏差EI:

EI = Dmin - d

其中,Dmin为孔的最小极限直径,d为轴的基本直径。

3.计算零线:零线以基本尺寸为基准,根据上、下极限偏差值确定。

在零线上

方标注正偏差(+),下方标注负偏差(-)。

4.标注公差带:将上、下极限偏差值标注在零线上方和下方,中间部分为公差

带。

标注时,需注明孔或轴的基本尺寸、公差等级和公差带符号。

例如:在标注直径为d的孔时,可标注为Φdjs11(其中js表示对称偏差),其公差带为Φ0.21至Φ0.10。

这表示该孔的基本尺寸为Φd,上极限偏差为+0.21,下极限偏差为-0.10,公差等级为11级。

三、孔轴配合的选用原则

在选择孔轴配合时,应根据使用要求、加工条件和制造成本等因素综合考虑。

一般选用原则如下:

1.根据使用要求选择适当的配合性质,如松紧配合、过渡配合或过盈配合。

2.根据加工条件选择合适的公差等级和精度等级。

一般来说,高精度零件选用

较低的公差等级,反之亦然。

3.考虑经济性原则,即在满足使用要求的前提下,尽量选用较低的制造成本。

4.根据实际情况进行选用,如某些特殊场合需选用特殊性质的配合或高精度配

合。

总之,孔轴极限偏差的计算与选用是机械制造过程中的重要环节。

在实际生产中,应根据具体情况选择合适的计算方法和选用原则,以保证机械零件的互换性和使用性能。