powermill后处理编写(5轴)

- 格式:doc

- 大小:244.50 KB

- 文档页数:19

PowerMILL五轴加工后处理制作的研究洪超(江苏科技大学工程训练中心,江苏省镇江市212000)摘要:研究后处理的主要作用和五轴数控机床的结构、特性。

针对PowerMILL软件PostProcessor后处理模块,以固定龙门摇篮式五轴机床为例,在标准后处理文件基础上,详细介绍了五轴后处理文件的修改、定制方法和创建mach3系统五轴后处理的过程。

关键词:五轴机床;后处理;PowerMILL1引言随着产品的几何设计越来越复杂,尤其是航空、航天、模具以及流体机械相关的重要零部件,都需要五轴CNC机床加工,这类零件的加工要求刀具矢量方向与加工面方向一致,这样数控机床除了平动坐标轴以外,还应有旋转运动坐标轴。

与三轴加工相比较,五轴数控加工有其自身的特点:明显地提高了加工效率;改善了加工表面质量与准确度;加工对象广泛等。

但与此同时,五轴数控机床在加工时的实际运动情况比三轴加工要复杂得多。

由于五轴机床种类、结构和参数不同,自动编程软件多样,造成了后处理不能通用,给五轴机床的普及带来很大困难。

本文介绍利用PowerMILL软件自带后处理模块,研编摇篮式五轴后处理的方法。

2后置处理的作用和任务在数控程序的编制过程中,利用CAM软件根据走刀方式、刀具和切削用量等设置计算刀具轨迹的过程称为前置处理。

为了简化系统软件以及使前置处理具有更强的通用性,一般在前置处理时,都不考虑机床的实际结构类型及数控系统的编程指令格式。

因此,要获取数控机床能够识别的NC程序代码,就必须将软件中所得到的刀具轨迹转化为所用数控机床的NC程序代码,这个过程即为后置处理。

后置处理的任务是根据具体机床的运动结构和控制指令格式,将前置处理计算出的刀位数据转换成机床各轴的运动数据,并按其控制指令的格式进行转换,生成数控机床的加工程序。

后置处理是联系CAD/CAM 技术与数控加工的纽带,是编制数控程序的核心技术之一,也是数控加工技术中的关键组成部分。

powermill 2020五轴数控加工编程应用实例PowerMill 2020是一款功能强大的五轴数控加工编程软件,可以用于制造复杂的零件和模具。

下面是一个应用实例,演示如何使用PowerMill 2020进行五轴数控加工编程。

1. 打开PowerMill 2020软件,并导入要加工的零件模型。

2. 在软件中创建新的加工操作,选择合适的加工策略,例如五轴联动加工、五轴侧铣等。

3. 设定加工参数,例如刀具、切削参数、冷却方式等。

4. 进行加工模拟,检查加工过程是否正确。

如果有错误,需要进行调整。

5. 将加工代码导出到数控机床中,进行实际加工。

在应用实例中,我们需要注意以下几点:

1. 在选择加工策略时,需要考虑零件的形状、材料和加工要求等因素,以确保加工效率和精度。

2. 在设定加工参数时,需要结合实际情况进行调整,例如切削速度、进给速度和切削深度等。

3. 在进行加工模拟时,需要仔细检查加工过程,特别是刀具路径和切削参数等方面,以确保实际加工中不会出现错误。

4. 在实际加工中,需要确保数控机床的精度和稳定性,同时需要操作人员的技能和经验,以确保加工质量和效率。

总之,PowerMill 2020五轴数控加工编程软件的应用实例需要结合实际情况进行调整和优化,以确保加工质量和效率。

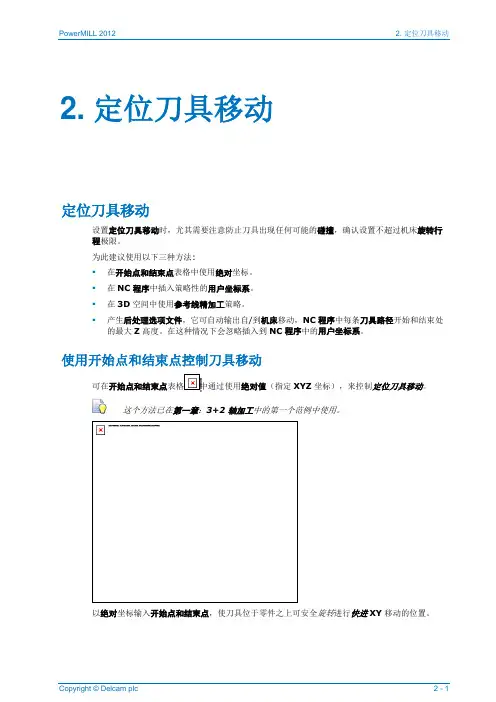

定位刀具移动设置定位刀具移动时,尤其需要注意防止刀具出现任何可能的碰撞,确认设置不超过机床旋转行程极限。

为此建议使用以下三种方法:▪在开始点和结束点表格中使用绝对坐标。

▪在NC程序中插入策略性的用户坐标系。

▪在3D空间中使用参考线精加工策略。

▪产生后处理选项文件,它可自动输出自/到机床移动,NC程序中每条刀具路径开始和结束处的最大Z高度。

在这种情况下会忽略插入到NC程序中的用户坐标系。

使用开始点和结束点控制刀具移动可在开始点和结束点表格中通过使用绝对值(指定XYZ坐标),来控制定位刀具移动。

这个方法已在第一章:3+2轴加工中的第一个范例中使用。

以绝对坐标输入开始点和结束点,使刀具位于零件之上可安全旋转进行快进XY移动的位置。

2. 定位刀具移动NC程序中通过用户坐标系控制刀具移动也可在NC程序列表中的刀具路径间有意地增加一些用户坐标系来控制定位刀具移动。

如果需要,也可将NC程序列表中的用户坐标系注册为一换刀点。

当刀具移动到某个用户坐标系位置后,如果需要即可进行旋转运动,使刀具对齐于用户坐标系的Z 轴(移动、旋转是NC参数选择的缺省设置)。

下面的4个图演示了刀具在运行加工策略前移动到3个用户坐标系位置并做旋转运动的情况。

使用用户坐标系控制刀具在零件周围运动时,通常可使用各个策略所涉及到的开始点和结束点表格中的第一点和最后一点。

3D空间使用参考线精加工控制刀具移动可通过将某个参考线精加工策略作为3D空间中刀具运行的驱动曲线来控制定位刀具移动。

刀具位置变换过程中可使用一侧倾角来使刀具始终保持于某个方向。

范例我们将打开一个包含4个独立3+2轴精加工刀具路径的已有项目,并将这些刀具路径添加到NC程序,随后在NC程序中增加适当的刀具定位移动,以防止刀具在各个刀具路径间移动时,刀具和零件表面发生碰撞。

1 选取文件–打开项目:...\PowerMILL_Data\FiveAxis\PositionalMoves\AngledPockets-Start2 选取文件–保存项目为:...\COURSEWORK\PowerMILL_Projects\AngledPockets3 右击PowerMILL 浏览器中的NC程序,从弹出菜单选取参数选择。

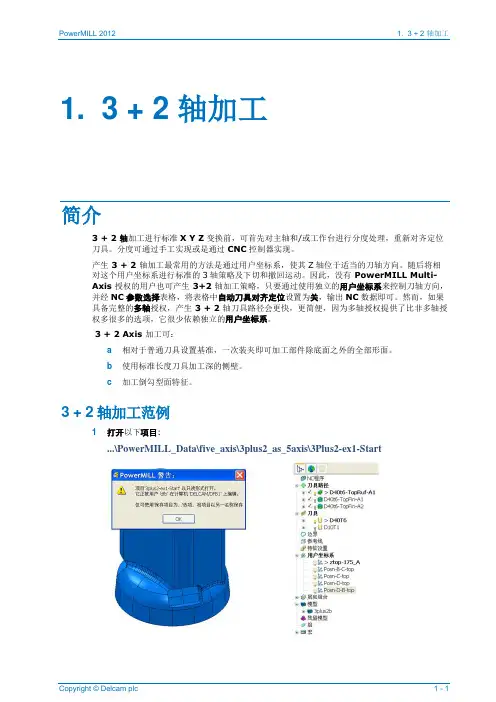

1. 3 + 2 轴加工简介3 + 2 轴加工进行标准X Y Z变换前,可首先对主轴和/或工作台进行分度处理,重新对齐定位刀具。

分度可通过手工实现或是通过CNC控制器实现。

产生3 + 2 轴加工最常用的方法是通过用户坐标系,使其Z轴位于适当的刀轴方向。

随后将相对这个用户坐标系进行标准的3轴策略及下切和撤回运动。

因此,没有PowerMILL Multi-Axis授权的用户也可产生3+2轴加工策略,只要通过使用独立的用户坐标系来控制刀轴方向,并经NC参数选择表格,将表格中自动刀具对齐定位设置为关,输出NC数据即可。

然而,如果具备完整的多轴授权,产生3 + 2 轴刀具路径会更快,更简便,因为多轴授权提供了比非多轴授权多很多的选项,它很少依赖独立的用户坐标系。

3 + 2 Axis加工可:a 相对于普通刀具设置基准,一次装夹即可加工部件除底面之外的全部形面。

b 使用标准长度刀具加工深的侧壁。

c 加工倒勾型面特征。

3 + 2 轴加工范例1 打开以下项目:...\PowerMILL_Data\five_axis\3plus2_as_5axis\3Plus2-ex1-Start2 保存项目为:...\COURSEWORK\PowerMILL-Projects\3Plus2-ex1输入项目中已有一个3轴初加工和两个精加工策略。

同样,项目中已包含多个用户坐标系,其中一个在模型顶部Z175处,将使用此坐标系作为主加工原点。

其它4个用户坐标系将在随后用来帮助多轴加工策略间的定位移动。

3 选取一等轴查看并研究加工方案。

我们可看到零件上相对较高的一侧及三个凹槽的方向,如果仅使用Z轴方向刀具设置进行3轴加工,无法完成全部加工。

将首先给位于X方向的这个型腔指定一新的用户坐标系来控制其中一个3 Plus 2 –刀轴对齐定位。

4 右击 PowerMILL 浏览器中的用户坐标系,从弹出菜单选取产生并定向用户坐标系–用户坐标系对齐于几何形体。

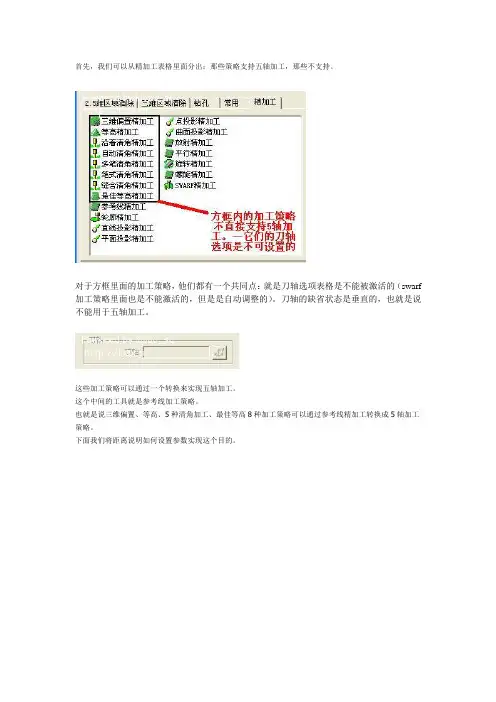

首先,我们可以从精加工表格里面分出:那些策略支持五轴加工,那些不支持。

对于方框里面的加工策略,他们都有一个共同点:就是刀轴选项表格是不能被激活的(swarf 加工策略里面也是不能激活的,但是是自动调整的)。

刀轴的缺省状态是垂直的,也就是说不能用于五轴加工。

这些加工策略可以通过一个转换来实现五轴加工。

这个中间的工具就是参考线加工策略。

也就是说三维偏置、等高、5种清角加工、最佳等高8种加工策略可以通过参考线精加工转换成5轴加工策略。

下面我们将距离说明如何设置参数实现这个目的。

第一种。

五轴等高加工可以看出,如果采用普通的三轴加工,将不得不增加刀具的长度。

增加了刀具长度将不可避免带来诸如——切削速度降低、跳动增大等影响加工效率以及加工精度的一系列因素。

采用5轴加工可以很好的解决这个问题。

具体参数设置看附图^_^说明1:前倾/侧倾前倾角为刀具沿刀具路径方向的给定角度;侧倾角为和刀具路径方向垂直方向的给定角度。

如果这两个角度的设置均为零,则刀具方向将为刀具路径的法向。

刀具路径的法向为刀具路径产生过程中将其投影到曲面数据上时的方向。

对参考线精加工而言,此方向始终为垂直的;对投影精加工而言,其方向随局部投影方向的变化而变化。

说明2:驱动曲线中,勾选使用刀具路径。

这里将选用3轴的等高路径作为驱动曲线。

着重需要说明的是第3点:基础位置要选择“自动”。

只有选择为自动的情况下,才能与刀轴定位方式表格相匹配。

在基础位置内一共有三种选项其实你仔细考虑一下5轴,她同样不是想象的那么复杂,都是人为的把她搞复杂化了。

我想对于以上8种加工策略的三轴变5轴的刀路大家一看就可以明白了吧。

其他的策略和5轴加工常识将在以后的帖子里面讨论^_^刀具参数。

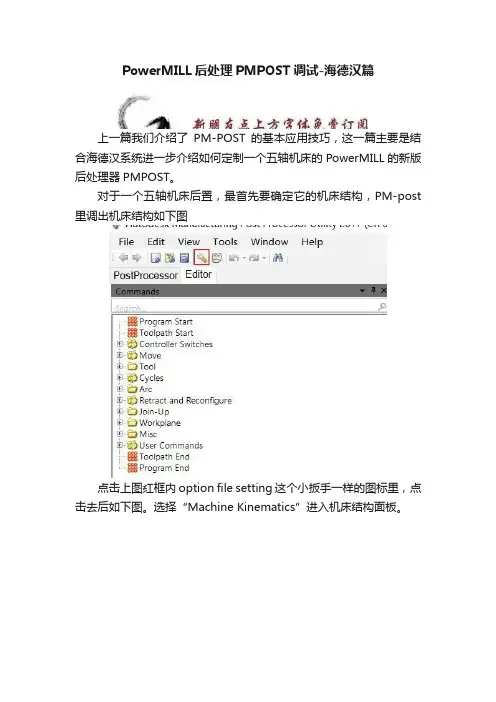

PowerMILL后处理PMPOST调试-海德汉篇上一篇我们介绍了PM-POST的基本应用技巧,这一篇主要是结合海德汉系统进一步介绍如何定制一个五轴机床的PowerMILL的新版后处理器PMPOST。

对于一个五轴机床后置,最首先要确定它的机床结构,PM-post 里调出机床结构如下图点击上图红框内option file setting这个小扳手一样的图标里,点击去后如下图。

选择“Machine Kinematics”进入机床结构面板。

在这里我们可以看到当前机床的运动学状态,主要分为以下几种,3-Axis(三轴机床)4-Axis Head(头部旋转的四轴机床)4-Axis Table(工作台旋转的四轴机床)5-Axis Head Head(两个轴都是头部旋转的五轴机床)5-Axis Table Head (一个工作台一个头部旋转的五轴机床)5-Axis Table Table(两个轴都是工作台旋转的五轴机床)如果是比较特殊的机床结构,可以选择最下面的 External MTD 通过导入一个机床仿真模型的方式来定义整个机床结构,下图是一个六轴落地镗铣加工中心的机床结构及预览图(点击setting旁边的preview)C轴对应的旋转矢量(IJK)一般为:0 0 1或者0 0 -1B轴对应的旋转矢量(IJK)一般为:0 1 0 或者0 -1 0A轴对应的旋转矢量(IJK)一般为:1 0 0 或者-1 0 0部分倾斜旋转轴的机床,需要获得机床的具体倾斜角度,将其转换为对应I J K值,一部分机床手册上会有相应的倾斜旋转轴的I J K值。

机床结构确定好后,关闭option file setting,进入编辑器里对每个具体的模块进行编辑。

一个简单的海德汉530的程序文件及注释如下:0 BEGIN PGM 003-3+2-B30-LINE__Base_H530_Joinup_WP MM 程序开始_______________________________________________________________________________10 ;Job Number : 003-3+2-B30-LINE11 ;Program Date : 09/03/17 at 14:58:4212 ;Programmed by : hfy13 ;PowerMILL Cb : 120303614 ;PMILL Project : 后处理测试15 ;PM-Post version : 6.9.4435.0 标注16 ;Option File : _Base_H530_Joinup_WP17 ;Output Workplane : POST18 ;19 ;-------------------------------------------------------------------20 ;Tool Number|Tool Name| Diameter|Tip Radius| Length| Toolpath Name21 ;-------------------------------------------------------------------22 ; 1| D10R0| 10.0| 0.0| 50.0|003-3+2-B30-LINE23 ;-------------------------------------------------------------------________________________________________________________________ _______________24 ;25 LBL 17026 CYCL DEF 7.0 DATUM SHIFT27 CYCL DEF 7.1 X0.00028 CYCL DEF 7.2 Y0.000 取消坐标系偏移并复位29 CYCL DEF 7.3 Z0.00030 PLANE RESET STAY31 LBL 032 ;________________________________________________________________ _______________33 BLK FORM 0.1 Z X-80.0 Y-80.0 Z-200.034 BLK FORM 0.2 X80.0 Y80.0 Z1.0 创建毛坯________________________________________________________________ _______________35 L M129 关闭M128(RTCP 模式)———————————————————————————————————————36 ; TOOL TYPE : TOOL TYPE:ENDMILL37 ; TOOL ID :D10R0 (刀具信息标注)38 ; TOOL DIA : TOOL DIA.:10.0 LENGTH =50.0———————————————————————————————————————39 L M0140 TOOL CALL 1 Z S1500 DL+0.0 DR+0.0 (调1号刀,DL 长度补偿 DR半径补偿)________________________________________________________________ _______________41 Q1=500 ; PLUNGE FEEDRATE42 Q2=1000 ; CUTTING FEEDRATE43 Q3=3000 ; RAPID SKIM FEEDRATE (定义切削及快动进给)44 Q4=20000 ; RAPID FEEDRATE45 Q5=500 ; GUN DRILL RETRACT FEEDRATE46 L M0347 ;=========48 ;TOOLPATH : 003-3+2-B30-LINE49 ;WORKPLANE : 绕Y30°50 ;=========51 CYCL DEF 32.0 TOLERANCE (定义加工公差)52 CYCL DEF 32.1 T0.153 L M0854 M12955 ;________________________________________________________________ _______________56 CALL LBL 17057 CYCL DEF 7.0 DATUM SHIFT58 CYCL DEF 7.1 X0.059 CYCL DEF 7.2 Y0.0 (定义坐标系转换)60 CYCL DEF 7.3 Z0.061 PLANE SPATIAL SPA0.0 SPB30.0 SPC0.0 TURN FMAX TABLE ROT________________________________________________________________ _______________62 ;*** First Move 3p2 ***63 L X-22.321 F MAX M13064 L Y40.0 F MAX M13065 L Z100.0 F MAX M13066 L X-22.321 Y40.0 FQ467 L Z100.068 L Z5.0 R0 FQ369 L Z-10.0 FQ1 (主程序部分)70 L Y-40.0 FQ271 L Z100.0 FQ372 L X12.321 Y40.073 L Z10.0 FQ174 L Y-40.0 FQ275 L Z100.0 FQ376 ; END OF TOOLPATH77 ;________________________________________________________________ _______________78 L M127 ;END SHORTEST PATH ROTARY AXIS (取消最旋转轴最短刀具路径移动)79 CALL LBL 17080 ;81 L M0982 CALL LBL 170 (摆正)83 L M140 MB FMAX (沿着刀具轴方向至行程极限)84 L Z-1 FMAX M91 (相对机床坐标到Z-1的位置))________________________________________________________________ ________________85 L B0.0 C0.0 FMAX M9486 L M0587 CYCL DEF 32.0 TOLERANCE (刀路公差取消)88 TOOL CALL 089 L M3090 ;91 END PGM 003-3+2-B30-LINE__Base_H530_Joinup_WP MM (程序结束)再根据机床样板程序进行对应的修改和调试即可。

PowerMILL 5轴加工教材内容提要1. 简介2. 5轴加工选项3. 5轴笔式精加工和清角精加工4. 5轴轮廓加工5. 5轴SWARF 加工6. 径向和轴向余量7. 刀具路径间的刀具移动控制8. 3 + 2 轴加工和钻孔9. PowerSHAPE 在5轴加工中的应用10. 附录简介5轴加工时,床头或工作台除沿三维坐标系做线性移动外也同时做旋转移动。

PowerMILL提供了多个有效的刀具定位方法。

5轴加工可通过一次装夹加工完毕使用3轴加工需多次装夹才能加工的零件。

使用5轴控制器可重新定位刀具,以加工沿Z轴无法直接加工的陡峭表面或是底切区域。

5轴加工时,必须确保选取了合适的切入切出和连接及三维限界,并仔细检查可能导致过切的区域,确保刀具路径无过切。

所有产生的刀具路径在运用于加工前,请确保其已进行过计算机仿真模拟加工检查。

5轴加工选项PowerMILL刀轴的缺省设置为供3轴加工使用的垂直选项。

5轴加工的刀轴定位可通过点击主工具栏或是精加工表格刀轴域(下图左图所示)中的图标来进行。

前倾/侧倾前倾角为刀具沿刀具路径方向的给定角度;侧倾角为和刀具路径方向垂直方向的给定角度。

如果这两个角度的设置均为零,则刀具方向将为刀具路径的法向。

刀具路径的法向为刀具路径产生过程中将其投影到曲面数据上时的方向。

对参考线精加工而言,此方向始终为垂直的;对投影精加工而言,其方向随局部投影方向的变化而变化。

从目录five_axis/3plus2b_as_5axis 装载模型3plus2b.dgk 。

∙按零件尺寸产生毛坯。

∙定义一直径为15mm 的球头刀(bn15)。

∙输入安全Z高度185 ,开始Z高度180。

∙在刀具开始点表格中,设置方式:固定;位置:绝对并输入坐标值:X-100 Y0 Z190。

∙在精加工表格中选取平面投影选项,在刀轴选项中,将前倾和侧倾角均设置为0。

这将迫使刀具方向和加工策略的投影方向一致。

∙切入切出和连接的设置如下:∙Z高度: ------ 掠过15 下切5∙切入/切出: ------ 垂直圆弧: 角度90 半径6∙连接: ------ 短/长: 刀轴掠过安全: 刀轴安全Z高度。

Powermill针对异形航空管件的五轴编程与Vortex实际加工提到异形航空管件,对于传统3轴、4轴加工中心做起来比较费劲,某些特殊的复杂特征基本上无法加工到位;传统方法是用精铸的方式,铸出复杂外形特征,再对局部一些有配合要求特征区域进行局部加工,对于完成后的产品来说,具有很好的刚性强度,避免了铸造过程中出现微小气孔,以及铸造后表面光洁度低下的情况,整体加工出来的管体内部光洁度比较高,运用在需要过气过液的场合时效果是精铸工艺无法比拟的。

标签:异形航空管件;复杂外形特征;精铸;一体加工Abstract:In view of the special-shaped aeronautical pipe fittings,it is quite difficult to make in the traditional 3-axis and 4-axis machining centers,and some special complex features are basically unable to be machined as required. The traditional method is to cast the complex shape features by means of precise casting;for the finished products,it has a good rigidity strength and avoids the appearance of tiny pores in the casting process and the low surface finish after casting. The finish of the inner part of the tube processed as a whole is relatively high,and the effect is incomparable to that of the precision casting process when it is used in the occasion when passing gas and liquid is needed.Keywords:special-shaped aviation pipe fittings;complex shape features;precise casting;integrated processing1 加工难点及现有设备情况本论文以此产品作为加工对象,主要描述运用Powermill 软件对该异形航空管件的一个加工实例,此航空管件外形结构复杂,内部管壁空间多处转折,遮挡严重,壁厚只有3mm,属于薄壁零件,极易产生变形,选用的材料是7075 铝合金棒料,直径为Φ160X148mm,采用本单位奥地利EMCO LM600五轴联动加工中心两次装夹完成,LM600 五轴加工中心弊端在于直径600mm的工作台,配的主轴头过大,在A轴摆-90°开粗过程中,主轴头后横梁部位和工作台非常容易发生碰撞干涉,该零件装夹方案选择非常关键,如果运用传统平口虎钳或是三爪卡盘装夹,对于该零件加工比较困难,发生干涉碰撞的地方非常多。

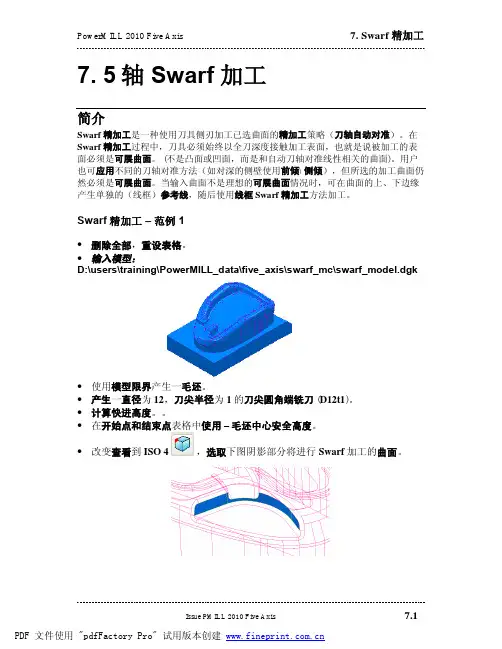

7. 5轴 Swarf 加工简介Swarf 精加工是一种使用刀具侧刃加工已选曲面的精加工策略(刀轴自动对准)。

在Swarf 精加工过程中,刀具必须始终以全刀深度接触加工表面,也就是说被加工的表面必须是可展曲面。

(不是凸面或凹面,而是和自动刀轴对准线性相关的曲面)。

用户也可应用不同的刀轴对准方法(如对深的侧壁使用前倾\侧倾),但所选的加工曲面仍然必须是可展曲面。

当输入曲面不是理想的可展曲面情况时,可在曲面的上、下边缘产生单独的(线框)参考线,随后使用线框 Swarf 精加工方法加工。

Swarf 精加工–范例 1•删除全部,重设表格。

•输入模型:D:\users\training\PowerMILL_data\five_axis\swarf_mc\swarf_model.dgk•使用模型限界产生一毛坯。

•产生一直径为12,刀尖半径为1的刀尖圆角端铣刀 (D12t1)。

•计算快进高度。

•在开始点和结束点表格中使用–毛坯中心安全高度。

•改变查看到ISO 4•选取刀具路径策略图标•点击图标• 刀轴页面中设置刀轴方向为前倾/侧倾,前倾 0 ,侧倾30。

• 接受刀轴表格,点击 Swarf 精加工表格中的计算。

可见新的策略合并上、下轮廓间的行距,切入已选曲面,从而使刀具路径不那么零碎。

同时相对于自动(Swarf )刀轴对准还应用了一30度的侧倾角度 (这样不使用长刀具就可加工深的侧壁)。

范例• 产生一直径为10的端铣刀 (EM10)。

• 复制原始的单条路径的Swarf 精加工刀具路径,使用直径为10的端铣刀并对齐于侧壁上凹陷处(已选)下部产生一新的刀具路径。

•取消局部曲面选取,仿真模拟所产生的刀具路径,观察Swarf加工过程中刀轴的改变。

•选取文件–保存项目为:- D:\users\training\COURSEWORK\PowerMILL-Projects\Swarf-Example•删除模型并删除全部–刀具路径。

基于PowerMILL软件的复杂零件的5轴数字化加工的研究报告本文旨在研究基于PowerMILL软件对复杂零件5轴数字化加工的理论及其应用。

首先,介绍了PowerMILL软件本身的功能及特征;接着重点介绍了利用PowerMILL软件实现5轴数字化加工的步骤:①准备零件CAD模型:使用CAD软件制作出复杂零件的CAD模型;②建立加工路径:根据加工要求,建立零件的5轴数字化加工路径;③输入加工参数:输入加工参数,如刀具类型、直径、表面粗糙度等;④制作仿真程序:制作完成后,可以使用PowerMILL软件生成G代码,来实现仿真程序;⑤进行加工:将仿真程序输入到加工中心中,启动加工,根据G代码完成加工任务。

研究表明,PowerMILL软件可有效地实现5轴数字化加工,提高了加工精度和效率。

研究还发现,PowerMILL软件能够通过在软件中输入不同的加工参数来实现多种不同加工功能,从而提高加工生产效率。

综上所述,基于PowerMILL软件实现5轴数字化加工是一种新兴技术,能够实现对复杂零件更准确、更快速的加工,其应用前景十分广阔。

未来,将继续投资PowerMILL软件的开发,提升PowerMILL软件的功能和性能,以满足不断发展的市场的需求。

本文研究了基于PowerMILL软件实现5轴数字化加工的理论及其应用。

为了深入分析5轴CNC加工的效果,我们对使用PowerMILL技术进行5轴加工复杂零件的相关数据进行了统计分析。

首先,通过PowerMILL软件生成G代码,我们实现了对多种不同加工参数的测试,并对每一组参数下的加工精度、表面粗糙度、加工时间等数据进行了统计分析。

根据我们的实验结果,我们发现:当参数设置正确时,5轴CNC加工的精度比传统3轴CNC加工提高了50%以上;在进行单层加工时,5轴CNC加工所花费的加工时间比传统3轴加工缩短了35%;在进行多层加工时,5轴CNC加工所花费的加工时间比传统3轴加工缩短了60%。

3. 5轴刀轴调整简介对于机床主轴或工作台同时需要进行线性运动和旋转轴运动的5轴加工,PowerMILL 提供了多个有效的刀轴调整方法和加工策略。

5轴加工可通过一次装夹加工完毕使用3轴加工需多次装夹才能加工的零件。

可使用5轴控制器来重新调整定位刀具,使刀具能沿Z轴下切到3轴加工方法无法直接加工的深型腔底部或倒勾形面区域。

5轴加工时,除进行常规的过切检查外,系统还提供了多个额外选项,确保不同策略间机床、主轴或刀具不和加工零件发生碰撞。

进行5轴加工编程时,任何情况下都必须对产生的路径进行十分仔细的直观检查。

5轴刀轴调整和加工选项PowerMILL刀轴的缺省设置为供3轴加工使用的垂直选项,其它选项仅对具有多轴授权的用户有效。

刀轴方向表格可通过点击主工具栏中的刀轴图标前倾\侧倾–范例1前倾角为刀具沿刀具路径方向的指定角度;侧倾角为和刀具路径方向垂直方向的指定角度。

如果这两个角度的设置均为零,则刀具方向将为刀具路径的法向。

刀具路径的法向为刀具路径产生过程中将其投影到曲面数据上时的方向。

对参考线精加工而言,此方向始终为垂直的;对投影精加工而言,其方向随投影方向的改变而改变。

•删除全部并重设表格。

•产生一毛坯并严格按照下图手工输入相应值。

•重设快进高度和开始点和结束点表格。

•右击浏览器中的模型选项,从弹出菜单选取产生平面-自毛坯,在Z高度为0处产生一平面。

•产生一直径为5,长度为25的球头刀BN5。

•产生一平行精加工策略,设置公差为0.02,余量为0,行距为5,角度为0,样式-双向,长/短连接-掠过,并将该刀具路径重新命名为BN5-Vertical。

•计算并取消表格。

•动态仿真刀具路径。

在此我们产生了一刀具垂直于加工平面的平行刀具路径。

•右击浏览器中的刀具路径BN5-Vertical,从弹出菜单中选取设置,打开原始的平行精加工表格。

•复制此刀具路径并将它重新命名为BN5-Lead30。

•选取表格中的刀轴页面,点击刀轴图标从左 –X 查看• 右击浏览器中刀具路径 BN5-Lead30 ,从弹出菜单选取设置选项,打开平行精加工表格。

2007年全国职业培训编号:455优秀教研成果评选活动参评论文五轴联动加工中心后置处理的编写与验证五轴联动加工中心后置处理的编写与验证摘要:本文针对瑞士MIKRON UCP710工作台双摆动式五轴联动加工中心机床的运动原理,以及Heidenhain iTNC430控制系统的特点,阐述运用UG软件中后处理工具——UG POSTBUID 3.4.1,定制适合ucp 710五轴后处理的开发思路,并且通过VERICUT模拟软件进行模拟验证成功。

目前成功开发出来的五轴后处理已在本校实训中心MIKRON UCP710五轴机床中得以全面应用,顺利地完成了各种3~5轴的零件加工。

关键词:五轴加工中心 UG Postbuld VERICUT1、任务的来源2001年冬,本中心购置了一台由瑞士MIKRON品牌的五轴联动加工中心,型号为——UCP710。

如图1所示,此机床为工作台双摆动结构,(俗称:Table—Table双摆台)。

通过X/Y/Z三个线性轴、定轴A轴的摆动和转动轴C轴的转动实现五轴联动加工。

该机床的控制系统是德国的Heidenhai iTNC 430。

目前,后置处理文件是计算机辅助制造软件中CAM与机床控制系统之间沟通的桥梁,是实现多轴加工的关键之一。

同时本中心现配有CAD/CAM软件——UG,为了让UCP710早日投入到教学与生产加工,我们必须解决后置处理的问题。

现在国内多轴机床后置处理程序的开发已慢慢开始发展,但很多的资源还要通过国外进行技术支持。

即使客户选购能够实现多轴加工编程的软件,但还要额外支付昂贵的后置开发费用才能实现软件与机床的“通讯”。

开发通用的编写后置处理工具软件,可以有效地保证NC程序正确性,提高编程人员的后置处理技术以及效率,还可以把零件加工信息(如图号、工序号、刀具规格、程序加工时间等参数)嵌入NC程序中,提高加工的安全性,增加程序的可读性,减少操作人员的人为加工误差。

2、UCP710 post开发的过程目前,常用的后置处理方法主要有以下两种:第一种,利用CAD/CAM软件的通用后置处理模块,定义数控机床的运动方式,通过选取CAD/CAM软件提供的机床标准控制系统,定义某一类型或某台数控机床的后置处理。

PowerMILL高级五轴功能应用阐述了Delcam' power solution软件的加工模块PowerMILL的五轴加工的主要功能及其特点,介绍了使用Delcam软件在五轴(3+2)加工、连续五轴加工、高速加工应用领域以及在多轴编程方面的一些经验。

一、引言Delcam Plc 是世界领先的专业化CAD/CAM集成系统开发商。

其软件产品适用于具有复杂形体的产品、零件及模具的设计制造。

广泛地应用于航空航天、汽车、船舶、内燃机、家用电器、轻工产品等行业。

Delcam Plc是当今全世界唯一拥有大型数控加工车间的CAD/CAM软件公司。

所有的软件产品都在实际的生产环境中经过了严格的测试。

使得Delcam 公司最能理解用户的问题与需求。

五轴加工被应用在航天业已经多年,主要应用在尖端军备制造方面,由于其对航空、航天、军事工业的重要影响,以及技术上的复杂性,西方工业发达国家一直把五轴数控系统作为战略物资实行出口许可证制度,从前几年的东芝事件可见一斑,尤其在潜艇用螺旋浆、叶轮的制造方面发挥了巨大的作用,上图CIMT2003展会上PowerMILL和机床商合作做的五轴叶轮加工程序。

过去模具界甚少使用五轴加工,问题是多轴机床的价格昂贵及NC程序制作困难。

近来因为模具交期紧迫及价格压缩,使五轴加工受到模具业的重视,将是继高速加工机后另一个有效工具。

主要优点是加工整体复杂工件时,只要一次的工件夹持定位;另一个好处在于可使用较短刀具,以确保切削精度。

在PowerMILL三轴及高速加工功能倍受推崇的今天,本文将从多个方面介绍PowerMILL展示给我们的强大五轴功能。

二、 PowerMILL高级五轴功能简介及功能特点PowerMILL标准概念的五轴加工可选模块,完全可以实现定位五轴加工方式(3+2轴);连续五轴加工方式,五轴可以同时运动,并且确保加工头在运动中间或改变轴向时不与工件及夹具碰撞。

新版 PowerMILL4.5 进一步扩展了其固定轴 5 轴加工功能和连续 5 轴加工功能。

powermill 2020五轴数控加工编程应用实例(实用版)目录1.粉末冶金齿轮的五轴数控加工2.基于 PowerMill 的蜘蛛五轴数控加工3.Powermill 汽车件模具五轴数控 CNC 编程正文一、粉末冶金齿轮的五轴数控加工粉末冶金齿轮是一种具有高精度、高效率的齿轮加工方法。

在粉末冶金齿轮的加工过程中,五轴数控加工技术起着重要作用。

PowerMill 2020 作为一款专业的五轴数控加工软件,可以实现对粉末冶金齿轮的精确加工。

该软件能够根据齿轮的参数和加工要求,自动生成合适的加工路径,并控制机床进行精确加工。

此外,PowerMill 2020 还具备模拟和仿真功能,可以预先模拟加工过程,避免潜在的加工问题,提高加工效率和质量。

二、基于 PowerMill 的蜘蛛五轴数控加工蜘蛛五轴数控加工是一种基于 PowerMill 软件的复杂零件加工技术。

蜘蛛结构特点为多面体,传统的加工方法难以实现对其复杂形状的精确加工。

而 PowerMill 2020 具备强大的五轴加工功能,能够根据蜘蛛的结构特点,自动生成合适的加工路径,实现对蜘蛛的精确数控加工。

此外,该软件还可以与其他数控设备进行联动,实现对蜘蛛零件的高效加工。

三、Powermill 汽车件模具五轴数控 CNC 编程汽车件模具是汽车制造过程中的关键部件,其精度直接影响到汽车的质量。

基于 PowerMill 的五轴数控 CNC 编程技术,可以实现对汽车件模具的精确加工。

PowerMill 2020 软件能够根据汽车件模具的形状和加工要求,生成合适的加工路径,并控制机床进行精确加工。

此外,该软件还可以与其他数控设备进行联动,实现对汽车件模具的高效加工。

亠星如無INDUSTRIAL HEATING・16・2021年第50卷第3期Voi. 5 0 No.3 2021aam"工艺朮DOI10. 3969/j. ion. 1002-1639. 2021.03. 004基于PowerMIIL 的五轴加工中心集成后处理研究佛新岗(西安航空职业技术学院,陕西 西安710089)摘要:以PowerMILL 自带的后处理为蓝本、Post Processor 为平台、德玛吉DMU50机床为载体,研究了西门子840D 数控系统的3轴、3+ 2、5轴联动集成后 ,经过VERICUT 数控仿真加工,无过切、 、碰撞、干涉现象出现, 了后 的合理性、实用性,对其他数控 的后 开 有一定的借鉴性。

关键词:PowerMILL ;5轴联动;集成后处理;VERICUT 中图分类号:TH164文献标志码:A文章编号:1002-1639(2021 )03-0016-04Research on Integrated PosUprocessing of Five-axit Machining Ceeter Based on PowerMILLFOXingang(Xi'an Aeronauticai Vocation and Technicai Colleae ,Xiin 710089,China )Abstract : Taking the post-processing or PowerMILL as the model ,the Post Processor as the plaWorm ,and the DMG DMU50 machine Woi as the carrier ,the intearated post-processing of the 3-axis ,3 + 2 and 5-axis linkage of Siemens 840D CNC system was studied. The NC sirnumtion ma chining by VERICUT shows that there are no over-cut ,under-cut ,collision and inteWewnce. The 0X0:8—- and practicability of the post-pro cessing are verified ,which can be used for reference in the post-processing development of other CNC systems.Key Worls : PowerMILL ; five-axis linkage ; intearated post-processing ; VERICUT随着数控多轴加工设备的不断普及,特别是五轴 联动加工中心已泛地应用于军工企业、中 加工企业,相应的CAD/CAM 不断更新,与对应的后 技术研究 到越来越多的学 [1-3]o不过目前大多数学者研究后 的方向 于五轴联动功能的,对于 轴加工、3 +2轴加工、五轴动加工于 的后技术研究 ,然 的加工不仅包含五轴联动加工工艺,也存在轴、3+2轴 加工工艺, 按照五轴联动模式输出数控程序,既不符合编程标准、也不有利于操解。

5轴主轴头选项文件设置( Up dated 31/01/2001 ) 以下给出的是一个5轴主轴头例图示 :- ( 主轴头回转轴 )第4旋转轴和第5旋转轴要求下面是多轴旋转加工需在选项文件中定义的容。

:-( 例中定义了三个主旋转轴, A , B , 和 C ,但实际应用中多旋转轴加工系统仅会使用其中两个。

)define format ( A B C ) ## 建源文件中可能已经定义metric formatsleading zeros = falsetrailing zeros = truedecimal point = truedecimal places = 3imperial formatsleading zeros = falsetrailing zeros = truedecimal point = truedecimal places = 4end defineword order = ( + A B C ) ## 仅当建字排序列表中间没有时需要block order =true ## 不考虑建排序列表,使用"define block xxx. " 排序define keysazimuthaxis = C## 第4旋转轴通常为方位角 ( 立柱回转 )elevationaxis = B## 第5回转轴通常为仰角 ( 主轴回转 )end define## " A, 和 /或B, 和 /或C " 均需插入到Rapid 快进和Linear 线性程序段中,其和对齐轴相关。

( 例图示,B绕Y旋转,C绕Z旋转)define block move rapidN ; G1 ; G2 ; G3 ; G6 ; X ; Y ; Z ; B ; C ; S ;H ; M1 ; M2end definedefine block move linearN ; G1 ; G2 ; X ; Y ; Z ; B ; C ; F ; M1 ; M2 end define旋转轴参数设置以下参数需包含在旋转轴选项中。

spindle azimuth rotation = true ## 旋转工作台缺省为falsespindle elevation rotation = true ## 旋转工作台缺省为false上面定义了立柱column / 主轴spindle 是回转轴。

azimuth axisparameters = ( 0 0 0 0 0 1 ) elevation axis parameters= ( 0 0 0 0 1 0 )在此,两个轴的头三位数字都设置为0 0 0,它们通常是为工作台保留。

而主轴方位角spindle azimuth和仰角偏置elevation offsets通过azimuth和elevation centre参数设置。

azimuthcentre = ( 0. 0. 0. ) ## 通常不会在方位角方向出现偏置 )elevationcentre = ( 0. 0. 180.5 ) ## Z 轴上偏置 180.5mm Z第二组的三个数字定义工作台旋转时旋转轴是绕X轴还是绕Y轴或是绕Z轴旋转。

(方位轴和仰角轴不能同时对齐于同一轴。

方位角是主对齐角 ) )由此我们知道,上述例表示了一个方位角绕Z轴旋转 ( 矢量 0. 0. 1.),仰角绕Y轴旋转( 矢量 0. 1. 0.) 的机床。

( 注 1 :-这些数字可写成 ( 0.) -带点或( 0) -不带点。

)( 注 2 :-有些机床控制器可能会使用一些他们自己特有的代码将回转中心虚拟在刀尖中心。

这种情况下请将方位角中心偏置elevation centre offset 设置为零。

额外参数azimuth axisunits = degrees ## 常规单位( 缺省可能为 none )azimuth axisdirection = positive ## 需要的常规旋转方向 ( 缺省可能为 none )elevation axisunits = degrees ## 常规单位 ( 缺省可能为none )elevation axis direction = positive ## 需要的常规旋转方向 ( 缺省可能为 none )pcsorigin = ( 0 0 0 0 0 0 ) ## ( 缺省, 仅用在某些5轴水平主轴对齐中 )## AzimuthMin Max. Elev'n Min Max. Tol. Movesrotary axis limits =( -99999 99999-99999 99999 0.1 1 ) ## 缺省值,virtually 无限制回转( 设置例 )rotary axis limits =( -360.0 360.0-110.0 110.0 0.14 ) ## 主轴方位角立柱Spindle Azimuth Column回转限制在任意方向一圈,主轴倾斜仰角回转限制在+/- 110度。

双边均为零 [ 垂直Vertical ] )公差值 ( Tol. ) 是Ductpost在移动次数设置中保持的角度偏移公差。

相应地保持公差和移动次数到最高和最低值可得到好的加工质量。

( 从 DP1331 开始,移动功能 ( 最后的数字 ) 被" linearise multiaxis moves = true" 取代,它将自动调整移动次数,以满足公差设置。

)( 注 3 :- 在此我们假设立柱 Column 是垂直的,刀具点垂直向下于C 0 , B 0 ,或立柱 Column 是水平的,刀具点水平于C 0, B 0。

如果立柱 Column 是水平的且 B 0 是垂直相似或向下,请于 Delcam Support 联系。

)请同时参考5-轴主轴例返回 :- 顶部 : 参数旋转5轴例( 最新更新 24/02/2006 –未完成 ) 以下例是多轴加工需要的典型最小定义。

某些格式如果已经在源代码中定义,这些格式就不再需要。

因此事先检查一下,避免在选项文件中增加一些不必要的额外的容。

5 轴加工也许需要比下面例中给出信息更完整的信息,具体需要什么样的信息和控制器类型和控制器功能有关。

本节最后部分对这方面容做了一些阐述。

1/ 5轴工作台 2/ 5轴主轴头和工作台联动 3/ 5轴主轴头4/ 5轴45度, 回转头 ( DMG - DMU*P系列 )5/ 5轴 45度,回转工作台 ( DMG - DMU*V系列 )配置参数1/ 5轴工作台Azimuth方位角倾斜工作台(A)绕X轴旋转,Elevation仰角工作台(C)绕Z 轴旋转,(A)零对齐于Z轴define word M5address letter = “M”address width = 1field width = 2modalend definedefine word M6address letter = “M”address width = 1field width = 2modalend definedefine format ( A B C ) ##源文件中A没能正确定义。

field width = 8modalmetric formatsdecimal point = truedecimal places = 3trailing zeros = falseleading zeros = falseimperial formatsdecimal point = truedecimal places = 4trailing zeros = falseleading zeros = falseend defineword order = ( + A C )define keysazimuth axis = Aelevation axis = Cend definedefine codes# elevation clamping codes ## 其它地方另行处理 ( 查看 Clamping ) clamp on = M5 11clamp off = M5 12# azimuth clamping codesazimuth clamp on = M6 21azimuth clamp off = M6 22end definespindle azimuth rotation = falseazimuth axis units = degreesazimuth axis direction = po si tiveazimuth axisparameters = ( 0.0 0.0 0.0 1 0 0 ) ## RTC 零。

查看下面的注-1 ( 类型 A )或azimuth axis parameters = ( 0.0 0.0 55.0 1 0 0 ) ## RTC 零点之上55mm 。

查看下面的注释 ( 类型 B)或azimuth axis parameters = ( 0.0 0.0 -55.0 1 0 0 ) ## RTC -零点之下55mm 。

查看下面的注释 ( 类型 C )spindle elevation rotation = falseelevation axis units = degreeselevation axis direction = positiveelevation axisparameters = ( 0.0 0.0 0.0 0 0 1 )linear axislimits = ( -1750.0 1200.0 -875.0 875.0 -2 50.0 250.0 )rotary axislimits = (-95.0 35.0 -3600.0 3600.0 0.0 1 1 )initial tool vector = ( 0 0 1 ) ## 主轴和Z轴对齐。

缺省workplane angles = none ## 查看下面的注释-6multiaxis coordinate transform = truelinearise multiaxis moves = true retract at angularlimit = true ## 缺省 = falsewithdrawalamount = 100.0integer3 = 1define block move rapidN ; rapid ; G6 ; x coord ; y coord ; z coord ; azimuth axis ; elevation axis ; S ; H ; M1 ; M2end definedefine block move linearN ; linear ; G2 ; x coord ; y coord ; z coord ; azimuth axis ; elevation axis ; tool radius ; feedrate ; M1 ; M2end define## This is the minimum requirement, it could well require additional embellishment to meet certain functions.## It is not essential to have the rotary axes in the Rapid block as it isn’t used for multi axis working.NOTE : For Heidenhain use G1 in place of “ rapid ” and “ linear ”, leave out G2, and us RR instead of “ tool radius ”( 返回顶部 )2/ 5轴主轴头和工作台联动回转刀具主轴(B)绕Y回转,工作台C绕Z旋转,B为零 ( 垂直)define format ( A B C )field width = 8modalmetric formatsdecimal point = truedecimal places = 3trailing zeros = falseleading zeros = falseimperial formatsdecimal point = truedecimal places = 4trailing zeros = falseleading zeros = falseend defineword order = ( + B C )define keysazimuth axis = Belevation axis = Cend definespindle azimuth rotation = trueazimuth axis units = degreesazimuth axis direction = positiveazimuthcentre = ( 0.0 0.0 185.56 ) ## 查看下面的注释-2azimuth axisparameters = ( 0.0 0.0 0.0 0 1 0 )spindle elevation rotation = falseelevation axis units = degreeselevation axis direction = positiveelevationcentre = ( 0.0 0.0 0.0 )elevation axis parameters= ( 0.0 0.0 0.0 0 0 1 )linear axis limits = ( -17500 1200.0 -875.0 875.0 -250.0 250.0 )rotary axislimits = ( -110.0 110.0 -3600.0 3600.00.01 1 )initial tool vector = ( 0 0 1 ) ## 主轴对齐于Z轴。