圆柱螺旋压缩(拉伸)弹簧的设计计算

- 格式:doc

- 大小:187.00 KB

- 文档页数:16

圆柱螺旋压缩弹簧计算公式在设计和制造圆柱螺旋压缩弹簧时,我们需要了解一些基本的计算公式。

以下是一些常用的圆柱螺旋压缩弹簧计算公式。

1.弹簧的刚度:k=(Gd^4)/(8D^3n)其中,k为弹簧的刚度;G为弹簧材料的切变模量;d为弹簧线径;D为弹簧的平均直径;n为弹簧的有效圈数。

2.弹簧的刚度系数:弹簧的刚度系数是指单位长度的弹簧所具有的恢复力除以压缩或拉伸长度的比值。

弹簧的刚度系数可以通过以下公式计算:C=k/L其中,C为弹簧的刚度系数;k为弹簧的刚度;L为弹簧的压缩或拉伸长度。

3.弹簧的自由长度:弹簧的自由长度是指在没有外力作用下,弹簧的两端之间的距离。

弹簧的自由长度可以通过以下公式计算:L0=N*d其中,L0为弹簧的自由长度;N为弹簧的有效圈数;d为弹簧线径。

4.弹簧的负荷:弹簧的负荷是指施加在弹簧上的外力。

弹簧的负荷可以通过以下公式计算:F=k*δ其中,F为弹簧的负荷;k为弹簧的刚度;δ为弹簧的变形量。

5.弹簧的变形量:弹簧的变形量是指弹簧在受外力作用下的压缩或拉伸长度。

弹簧的变形量可以通过以下公式计算:δ=F/k其中,δ为弹簧的变形量;F为弹簧的负荷;k为弹簧的刚度。

6.弹簧的应变能:弹簧的应变能是指弹簧在外力作用下储存的弹性能量。

E=(1/2)*k*δ^2其中,E为弹簧的应变能;k为弹簧的刚度;δ为弹簧的变形量。

这些公式可以用于设计和计算圆柱螺旋压缩弹簧的各种参数。

通过合理选择弹簧材料、线径、有效圈数等参数,可以满足不同机械装置的弹簧弹性需求。

需要注意的是,以上公式是基于理想情况下的计算,实际应用时还需要考虑一些实际因素的影响,如材料的疲劳性、临界应力等。

在实际应用中,计算公式只是指导性的参考,需要结合具体的工程要求和实际情况进行综合考虑和调整。

为了确保弹簧的安全可靠性和性能,通常还需要进行弹簧的强度计算、疲劳寿命评估等工作。

总而言之,圆柱螺旋压缩弹簧的计算涉及多个参数和公式,需要按照具体的工程需求和实际情况进行综合考虑和调整。

圆柱螺旋压缩(拉伸)弹簧的设计计算

一、圆柱螺旋压缩(拉伸)弹簧的设计原理

1、圆柱螺旋压缩(拉伸)弹簧原理

圆柱螺旋压缩(拉伸)弹簧是一种特殊的弹簧,其结构设计使用了螺

旋结构,螺旋结构的形状是一个圆柱形的圆柱螺纹。

圆柱螺旋压缩(拉伸)弹簧的压缩(拉伸)受力分布差异,当进行压缩(拉伸)力作用时,弹簧

的整个螺旋节在不同的力矩作用下会产生相应的弹性变形,从而使得弹簧

的中心轴变长,以缩短弹簧的长度。

2、圆柱螺旋压缩(拉伸)弹簧特性

圆柱螺旋压缩(拉伸)弹簧具有对同直径和外径的小变化具有很强的

适应性的特性,同时,压缩(拉伸)力也有必要时可以根据弹性变形率来

改变。

圆柱螺旋压缩(拉伸)弹簧的压缩(拉伸)受力分布差异,当进行

压缩(拉伸)力作用时,弹簧的整个螺旋节在不同的力矩作用下会产生相

应的弹性变形,从而使得弹簧的中心轴变长,从而缩短弹簧的长度。

此外,这种弹簧具有紧凑结构,能够有效地减少设备装置内的多余空间,重量轻,由于采用细小的钢、不锈钢、铜或其它有良好装配性的金属等材料,具有

良好的耐磨性、耐腐蚀性和耐臭氧性等性能。

圆柱螺旋压缩弹簧计算

一、螺旋弹簧

1、什么是螺旋弹簧

螺旋弹簧是一种非常常见的弹簧装置,由一根圆柱形螺旋卷筒和一根

螺旋杆组成。

它可以在圆柱形螺旋卷筒内盘绕螺旋卷筒的外部螺旋杆,形

成一种紧凑的压缩弹簧,具有优良的弹性性能。

2、有什么作用

螺旋弹簧用于缓冲和支撑,它由一小根金属圆柱状螺旋组成,具有优

良的弹性性能,可以抗震,分散压力,减少振动,降低噪声,是广泛应用

于航天,医疗,机械,汽车,石油,能源,玩具,电子等行业的理想产品。

3、如何计算

(1)确定载荷:载荷是指在伸长或压缩时的弹簧所受的最大负荷。

(2)确定伸长:伸长是指弹簧伸长或变形的距离。

(3)确定螺旋弹簧尺寸:螺旋弹簧的外径和层数将根据载荷和伸长

来确定,而螺旋弹簧的任何变形都将影响其尺寸。

(4)确定弹簧材料:根据螺旋弹簧在应用中的工作环境,从材料的

质量、硬度、耐腐蚀性和覆盖层等方面来选择弹簧材料。

二、圆柱螺旋压缩弹簧

1、什么是圆柱螺旋压缩弹簧。

圆柱螺旋压缩弹簧设计计算

1弹簧概述

圆柱螺旋弹簧是一种可以按照预定位置进行压缩和伸展的机械元件。

它的主要工作原理是将弹簧的两端分别连接在工作件的两端,弹簧变形时,工作件间的距离被改变;利用弹簧的可变性,当工作件需要设置一定间距时,可以使用弹簧,并可以满足精确的形变要求。

圆柱螺旋弹簧的特性很好,承纹角小,可以多轴同时变形,在轴向应力不太大的条件下,可以有

效地使用,在结构上适合各种应用

2弹簧参数计算

弹簧参数的计算是设计正确的圆柱螺旋弹簧所必需的,在计算弹簧时

首先要确定弹簧使用条件和负荷要求,并根据弹簧使用条件和负荷要求来

确定弹簧的型号。

根据弹簧负荷要求,将弹簧负荷转换成英制规格,以确

定弹簧型号和尺寸。

弹簧参数的计算,需要计算弹簧的有效长度、外径、圈数、活塞杆直径、层数、压缩力等参数,以确定弹簧的规格参数。

(1)计算有效长度。

弹簧的有效长度是指在不受外力拉伸的前提下,利用圆柱螺旋形弹片,在满足圆柱螺旋弹簧基本设计要求的情况下,能在满足有效力应用要求的

条件下形变的螺线线的长度。

有效长度L0=L-2H-D0。

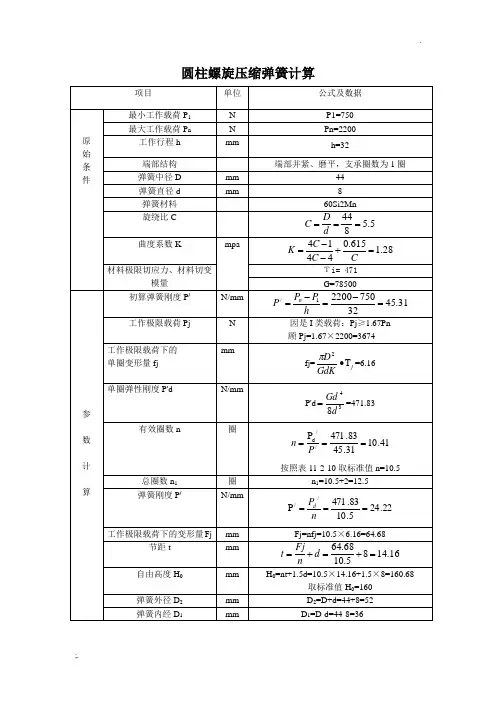

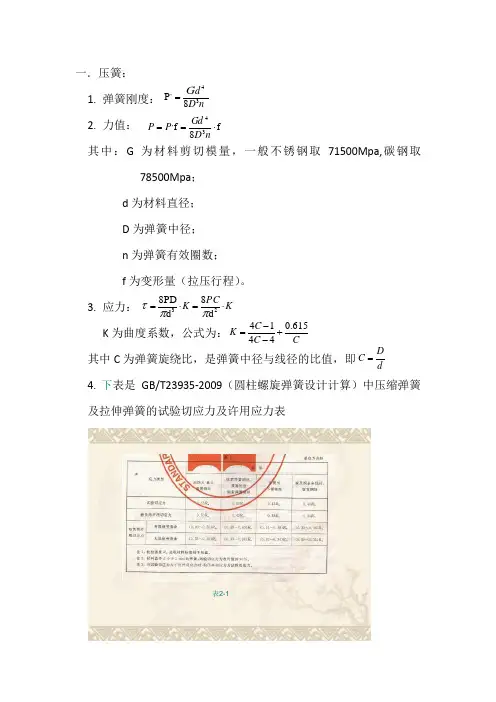

1. 弹簧刚度:

2. 力值: 其中:G 为材料剪切模量,一般不锈钢取71500Mpa,碳钢取

78500Mpa ;

d 为材料直径;

D 为弹簧中径;

n 为弹簧有效圈数;

f 为变形量(拉压行程)。

3. 应力: K 为曲度系数,公式为: 其中C 为弹簧旋绕比,是弹簧中径与线径的比值,即

4. 下表是GB/T23935-2009(圆柱螺旋弹簧设计计算)中压缩弹簧及拉伸弹簧的试验切应力及许用应力表

表2-1

n D d G 34

,

8P =f 8f 34,

⋅==n D Gd P P K PC K ⋅=⋅=2

3d 8d 8PD ππτC

C C K 615.04414+--=d D

C =

比压簧多了初拉力,加上初拉力就行。

初拉力: 其中初拉力τ0按初切应力图选取,见下图。

三.扭簧:

1.计算刚度 Dn

Ed M 3670'4= Nmm/° 2.扭矩 ϕ⋅=Dn

Ed M 36704

Nmm 式中:d---材料直径;

E---材料的弹性模量,一般不锈钢丝取188000Mpa ,碳素钢丝

取206000Mpa ;

D---弹簧外径;

ϕ---弹簧的扭转行程(角度);

4. 应力: K1为曲度系数,顺旋向扭转取1,逆旋向扭转时按下式:

308τπ⋅=D d P 132

.10K d

M ⋅=σ

下表是GB/T23935-2009(圆柱螺旋弹簧设计计算)中扭转弹簧的试验切应力及许用应力表

C

C C C K 4414221---=。

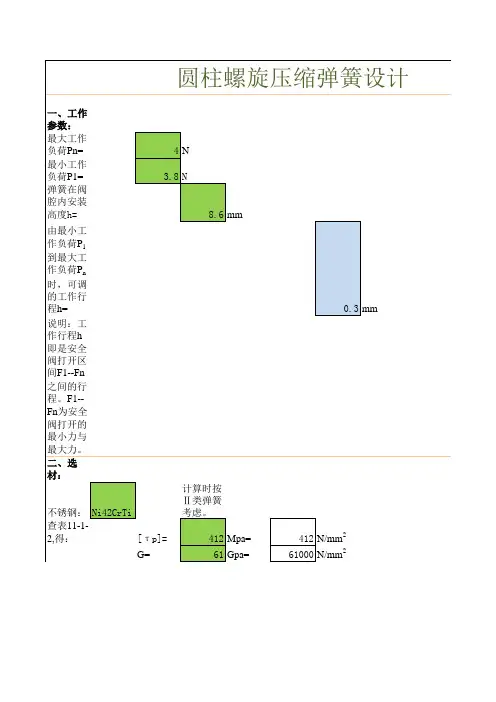

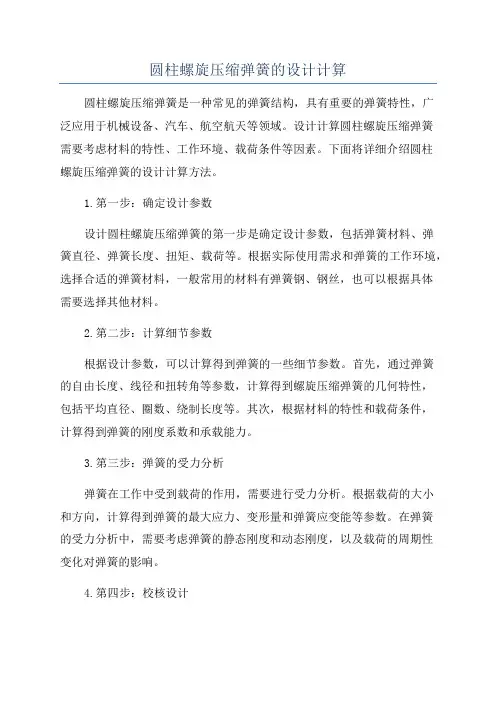

圆柱螺旋压缩弹簧的设计计算圆柱螺旋压缩弹簧是一种常见的弹簧结构,具有重要的弹簧特性,广泛应用于机械设备、汽车、航空航天等领域。

设计计算圆柱螺旋压缩弹簧需要考虑材料的特性、工作环境、载荷条件等因素。

下面将详细介绍圆柱螺旋压缩弹簧的设计计算方法。

1.第一步:确定设计参数设计圆柱螺旋压缩弹簧的第一步是确定设计参数,包括弹簧材料、弹簧直径、弹簧长度、扭矩、载荷等。

根据实际使用需求和弹簧的工作环境,选择合适的弹簧材料,一般常用的材料有弹簧钢、钢丝,也可以根据具体需要选择其他材料。

2.第二步:计算细节参数根据设计参数,可以计算得到弹簧的一些细节参数。

首先,通过弹簧的自由长度、线径和扭转角等参数,计算得到螺旋压缩弹簧的几何特性,包括平均直径、圈数、绕制长度等。

其次,根据材料的特性和载荷条件,计算得到弹簧的刚度系数和承载能力。

3.第三步:弹簧的受力分析弹簧在工作中受到载荷的作用,需要进行受力分析。

根据载荷的大小和方向,计算得到弹簧的最大应力、变形量和弹簧应变能等参数。

在弹簧的受力分析中,需要考虑弹簧的静态刚度和动态刚度,以及载荷的周期性变化对弹簧的影响。

4.第四步:校核设计根据计算得到的参数,进行弹簧设计的校核。

首先,根据弹簧材料的强度和安全系数,判断设计的合理性。

其次,根据弹簧的尺寸和载荷条件,进行弹簧的参数调整,优化设计方案。

最后,进行弹簧的模拟试验或实验验证,确保设计的可靠性和安全性。

以上是圆柱螺旋压缩弹簧的设计计算方法,需要综合考虑弹簧的几何特性、材料特性和载荷条件等因素,进行详细的设计计算,以满足具体需求。

整个设计过程需要严谨的计算和校核,确保弹簧设计的准确性和可靠性。

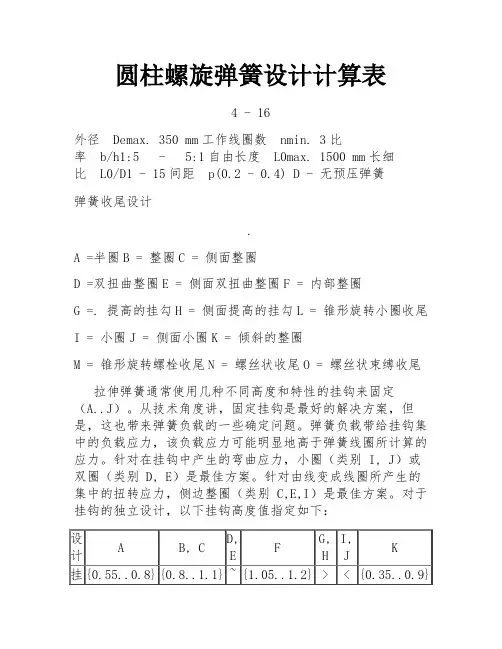

圆柱螺旋弹簧设计计算表

4 - 16

外径Demax. 350 mm工作线圈数nmin. 3比

率b/h1:5 - 5:1自由长度L0max. 1500 mm长细

比L0/D1 - 15间距p(0.2 - 0.4) D - 无预压弹簧

弹簧收尾设计

.

A =半圈

B = 整圈

C = 侧面整圈

D =双扭曲整圈

E = 侧面双扭曲整圈

F = 内部整圈

G =. 提高的挂勾H = 侧面提高的挂勾L = 锥形旋转小圈收尾I = 小圈J = 侧面小圈K = 倾斜的整圈

M = 锥形旋转螺栓收尾N = 螺丝状收尾O = 螺丝状束缚收尾

拉伸弹簧通常使用几种不同高度和特性的挂钩来固定(A..J)。

从技术角度讲,固定挂钩是最好的解决方案,但是,这也带来弹簧负载的一些确定问题。

弹簧负载带给挂钩集中的负载应力,该负载应力可能明显地高于弹簧线圈所计算的应力。

针对在挂钩中产生的弯曲应力,小圈(类别 I, J)或双圈(类别 D, E)是最佳方案。

针对由线变成线圈所产生的集中的扭转应力,侧边整圈(类别 C,E,I)是最佳方案。

对于挂钩的独立设计,以下挂钩高度值指定如下:

热成型弹簧,方形线圈弹簧以及循环负载弹簧通常无弹簧卡钩使用(M..O. design)。

无固定挂钩弹簧使用边缘线圈固定,弹簧功能变形中线圈间距不会变化。

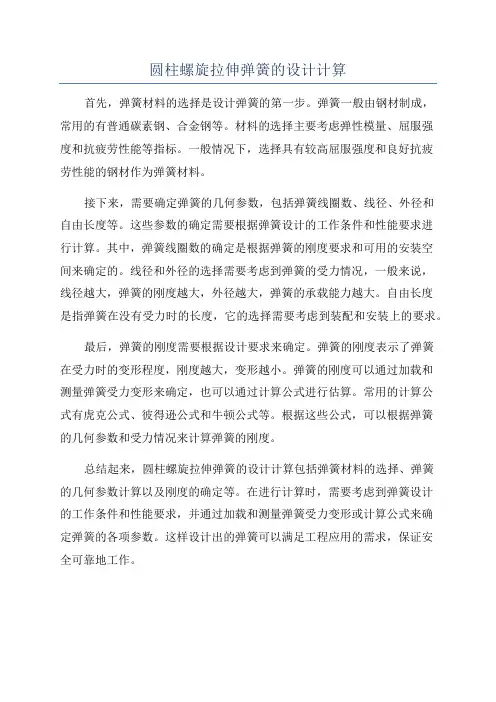

圆柱螺旋拉伸弹簧的设计计算

首先,弹簧材料的选择是设计弹簧的第一步。

弹簧一般由钢材制成,

常用的有普通碳素钢、合金钢等。

材料的选择主要考虑弹性模量、屈服强

度和抗疲劳性能等指标。

一般情况下,选择具有较高屈服强度和良好抗疲

劳性能的钢材作为弹簧材料。

接下来,需要确定弹簧的几何参数,包括弹簧线圈数、线径、外径和

自由长度等。

这些参数的确定需要根据弹簧设计的工作条件和性能要求进

行计算。

其中,弹簧线圈数的确定是根据弹簧的刚度要求和可用的安装空

间来确定的。

线径和外径的选择需要考虑到弹簧的受力情况,一般来说,

线径越大,弹簧的刚度越大,外径越大,弹簧的承载能力越大。

自由长度

是指弹簧在没有受力时的长度,它的选择需要考虑到装配和安装上的要求。

最后,弹簧的刚度需要根据设计要求来确定。

弹簧的刚度表示了弹簧

在受力时的变形程度,刚度越大,变形越小。

弹簧的刚度可以通过加载和

测量弹簧受力变形来确定,也可以通过计算公式进行估算。

常用的计算公

式有虎克公式、彼得逊公式和牛顿公式等。

根据这些公式,可以根据弹簧

的几何参数和受力情况来计算弹簧的刚度。

总结起来,圆柱螺旋拉伸弹簧的设计计算包括弹簧材料的选择、弹簧

的几何参数计算以及刚度的确定等。

在进行计算时,需要考虑到弹簧设计

的工作条件和性能要求,并通过加载和测量弹簧受力变形或计算公式来确

定弹簧的各项参数。

这样设计出的弹簧可以满足工程应用的需求,保证安

全可靠地工作。

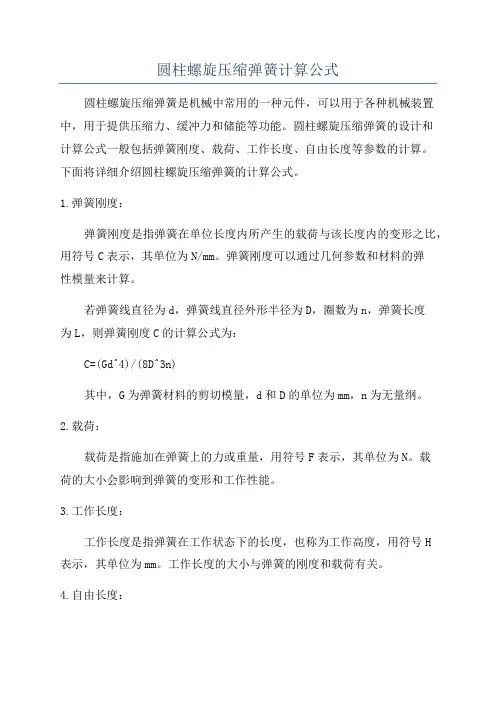

圆柱螺旋压缩弹簧计算公式圆柱螺旋压缩弹簧是机械中常用的一种元件,可以用于各种机械装置中,用于提供压缩力、缓冲力和储能等功能。

圆柱螺旋压缩弹簧的设计和计算公式一般包括弹簧刚度、载荷、工作长度、自由长度等参数的计算。

下面将详细介绍圆柱螺旋压缩弹簧的计算公式。

1.弹簧刚度:弹簧刚度是指弹簧在单位长度内所产生的载荷与该长度内的变形之比,用符号C表示,其单位为N/mm。

弹簧刚度可以通过几何参数和材料的弹性模量来计算。

若弹簧线直径为d,弹簧线直径外形半径为D,圈数为n,弹簧长度为L,则弹簧刚度C的计算公式为:C=(Gd^4)/(8D^3n)其中,G为弹簧材料的剪切模量,d和D的单位为mm,n为无量纲。

2.载荷:载荷是指施加在弹簧上的力或重量,用符号F表示,其单位为N。

载荷的大小会影响到弹簧的变形和工作性能。

3.工作长度:工作长度是指弹簧在工作状态下的长度,也称为工作高度,用符号H表示,其单位为mm。

工作长度的大小与弹簧的刚度和载荷有关。

4.自由长度:自由长度是指弹簧在无外力作用时的长度,用符号L0表示,其单位为mm。

自由长度的大小与弹簧线直径、圈数和线径外径有关。

根据载荷、工作长度和自由长度,可以计算出弹簧的变形量。

变形量是指弹簧在工作状态下相对于自由状态下的变化长度,用符号δ表示,其单位为mm。

5.弹簧力:弹簧力是指弹簧在工作状态下所产生的力,用符号Fspring表示,其单位为N。

弹簧力可以通过弹簧刚度和变形量的乘积来计算。

Fspring = C * δ其中C为弹簧刚度,δ为变形量。

综上所述,圆柱螺旋压缩弹簧的计算公式包括弹簧刚度、载荷、工作长度、自由长度和弹簧力等参数的计算公式。

这些参数的计算可以帮助工程师根据具体的需求来选择和设计合适的圆柱螺旋压缩弹簧,以满足机械装置的要求。

% 圆柱螺旋压缩弹簧设计计算% M文件中的表16-3和表16-5见参考文献[1]% 已知条件:最小和最大弹簧载荷、工作行程、剪切弹性模量、许用应力、最小内径F1=500;F2=1200;h=60;G=7.85e4;sigma=1420;D1_min=50;% 1-按照强度条件确定弹簧丝直径% 由于弹簧丝材料强度与它的直径相关,需要采用试算法ds=input(' 试选弹簧丝直径(mm) ds = ');sigma_b=input(' 按照表16-3,选择弹簧丝强度极限(MPa) sigma_b = ');tau_p=0.45*sigma_b;fprintf(' 许用剪切应力tau_p = %3.4f MPa \n',tau_p);Cj=D1_min/ds+1;fprintf(' 计算弹簧指数Cj = %3.4f \n',Cj);C=input(' 按照表16-5,选择弹簧指数C = ');Kq=(4*C-1)/(4*C-4)+0.615/C;fprintf(' 计算曲度系数Kq = %3.4f \n',Kq);dj=sqrt(8*Kq*F2*C/(pi*tau_p));fprintf(' 计算簧丝直径dj = %3.4f mm \n',dj);if dj>dsdisp ' 不安全,需要重选弹簧丝直径'elsedisp ' 安全'd=ds; % 确定弹簧丝直径end第1次试算:试选弹簧丝直径(mm) ds = 6按照表16-3,选择弹簧丝强度极限(MPa) sigma_b = 1420许用剪切应力tau_p = 639.0000 MPa计算弹簧指数Cj = 9.3333按照表16-5,选择弹簧指数C = 9计算曲度系数Kq = 1.1621计算簧丝直径dj = 7.0721 mm不安全,需要重选弹簧丝直径第2次试算:试选弹簧丝直径(mm) ds = 7按照表16-3,选择弹簧丝强度极限(MPa) sigma_b = 1370许用剪切应力tau_p = 616.5000 MPa计算弹簧指数Cj = 8.1429按照表16-5,选择弹簧指数C = 8计算曲度系数Kq = 1.1840计算簧丝直径dx = 6.8520 mm安全% 2-按照刚度条件确定弹簧工作圈数Kj=(F2-F1)/h;fprintf(' 计算弹簧刚度Kj = %3.4f N/mm \n',Kj);nj=G*d/(8*C^3*Kj);fprintf(' 计算弹簧圈数nj = %3.4f \n',nj);n=input(' 选取弹簧工作圈数n = ');n2=input(' 选取弹簧支承圈数n2 = ');n1=n+n2;fprintf(' 弹簧总圈数n1 = %3.4f \n',n1);% 计算弹簧的刚度和变形量Kp=G*d/(8*C^3*n);f1=F1/Kp;f2=F2/Kp;fprintf(' 弹簧实际刚度Kp = %3.4f N/mm \n',Kp);fprintf(' 弹簧最小变形量f1 = %3.4f mm \n',f1);fprintf(' 弹簧最大变形量f2 = %3.4f mm \n',f2);计算结果:计算弹簧刚度Kj = 11.6667 N/mm计算弹簧圈数nj = 11.4990选取弹簧工作圈数n = 12选取弹簧支承圈数n2 = 2弹簧总圈数n1 = 14.0000弹簧实际刚度Kp = 11.1796 N/mm弹簧最小变形量f1 = 44.7243 mm弹簧最大变形量f2 = 107.3383 mm% 3-弹簧稳定性校核D2=C*d;fprintf(' 弹簧中径D2 = %3.4f mm \n',D2);delta=input(' 选取相邻两圈弹簧丝间隙系数delta = ');t=(1+delta)*d+f2/n; % 圆柱螺旋压缩弹簧fprintf(' 弹簧节距t = %3.4f mm \n',t);Y=input(' 选取弹簧端部结构类型Y = '); % 弹簧端部结构类型:1或是2if Y==1H0=n*t+(n2-0.5)*d;elseif Y==2H0=n*t+(n2+1)*d;endfprintf(' 弹簧自由高度H0 = %3.4f mm \n',H0);b=H0/D2;fprintf(' 弹簧高径比 b = %3.4f \n',b);% 采用3次样条插值确定圆柱螺旋弹簧不稳定系数CbDBZC=input(' 选取弹簧端部支承类型DBZC = '); % 弹簧端部支承类型:1、2、3 switch DBZCcase 1 % 1-弹簧两端固定支承bx=[5.3 5.4 5.5 5.75 6 6.5 7 7.5 8 8.5 9 10];Cby=[0.80 0.65 0.60 0.45 0.40 0.325 0.265 0.225 0.19 0.165 0.145 0.125];case 2 % 2-弹簧一端固定、一端自由支承bx=[3.7 3.85 4 4.5 5 5.5 6 6.5 7 8 9 10];Cby=[0.80 0.60 0.50 0.31 0.24 0.20 0.17 0.15 0.13 0.105 0.08 0.075];case 3 % 3-弹簧两端自由支承bx=[2.6 2.8 3 3.5 4 4.5 5 5.5 6 7 8 9 10];Cby=[0.8 0.5 0.4 0.27 0.21 0.15 0.12 0.09 0.075 0.05 0.04 0.03 0.025]; endCb=interp1(bx,Cby,b,'spline'); % 3次样条插值fprintf(' 弹簧不稳定系数Cb = %3.4f \n',Cb);% 绘制圆柱螺旋弹簧不稳定系数Cb线图plot(bx,Cby,'ro',bx,Cby);grid on;xlabel('\bf\it b');ylabel('\bf\it Cb');title('\bf 弹簧不稳定系数线图');switch DBZCcase 1gtext('\bf 1-弹簧两端固定支承')case 2gtext('\bf 2-弹簧一端固定、一端自由支承')case 3gtext('\bf 3-弹簧两端自由支承')endFc=Cb*Kp*H0;fprintf(' 弹簧稳定临界载荷Fc = %3.4f N \n',Fc);if Fc<F2disp ' 弹簧工作不稳定,需要改变参数或是加装导向装置'elsedisp ' 弹簧工作稳定'end计算结果:弹簧中径D2 = 56.0000 mm选取相邻两圈弹簧丝间隙系数delta = 0.15弹簧节距t = 16.9949 mm选取弹簧端部结构类型Y = 1弹簧自由高度H0 = 214.4383 mm弹簧高径比 b = 3.8293选取弹簧端部支承类型DBZC = 3弹簧不稳定系数Cb = 0.2278弹簧稳定临界载荷Fc = 546.0792 N弹簧工作不稳定,需要改变参数或是加装导向装置。

弹簧参数、尺寸及计算公式弹簧参数及尺寸一、小型圆柱螺旋拉伸弹簧尺寸及参数1、弹簧的工作图及形式1.1 工作图样的绘制按GB4459、4规定。

1.2 弹簧的形式分为A型和B型两种。

2、材料弹簧材料直径为0.16~0.45mm,并规定使用GB4357中B组钢丝或YB(T)11中B组钢丝。

采用YB(T)11中B组钢丝时,需在标记中注明代号“S”。

3、制造精度弹簧的刚度、外径、自由长度按GB1973规定的3级精度制造。

如需按2级精度制造时,加注符号“2”,但钩环开口尺寸均按3级精度制造。

4、旋向弹簧的旋向规定为右旋。

如需左旋应在标记中注明“左”。

5、钩环开口弹簧钩环开口宽度a为0.25D~0.35D。

注:D为弹簧中径。

6、表面处理6.1采用碳素弹簧钢丝制造的弹簧,表面一般进行氧化处理,但也可进行镀锌、镀镉、磷化等金属镀层及化学处理。

其标记方法应按GB1238的规定。

6.2采用弹簧用不锈钢丝制造的弹簧,必要时可对表面进行清洗处理,不加任何标记。

7、标记7.1标记的组成弹簧的标记由名称、型式、尺寸、标准编号、材料代号(材料为弹簧用不锈钢丝时)以及表面处理组成。

规定如下:7.2标记示例例1:A型弹簧,材料直径0.20mm,弹簧中径3.20mm,自由长度8.80mm,左旋,刚度、外径和自由长度的精度为2级,材料为碳素弹簧钢丝B组,表面镀锌处理。

标记:拉簧A0.20*3.20*8.80-2左GB1973.2——89-D-Zn例2:B型弹簧,材料直径0.40mm,弹簧中径5.00mm,自由长度17.50mm,右旋,刚度、外径和自由长度的精度为3级,材料为弹簧用不锈钢丝B组。

标记:拉簧B0.40*5.00*17.50 GB1973.2--89-S8、计算依据标准中的计算采用如下基本公式:切应力(N/mm²):τ=(8PDK)/(πd³)变形量(mm):F=(8PD³n)/ Gd4弹簧钢度(N/mm):P′=P/ F=(Gd4)/(8D³n)曲度系数:K =(4C-1)/(4C-4)+ (0.615)/C旋转比:C =D/d 自由长度(mm):H。

圆柱螺旋压缩弹簧计算圆柱螺旋压缩弹簧是一种常见的机械弹簧,广泛应用于各种机械设备中。

它具有体积小、重量轻、结构简单等优点,因此深受广大工程师和设计师的青睐。

本文将介绍圆柱螺旋压缩弹簧的计算方法及其相关参数,并通过一个具体的案例来说明如何进行实际应用。

首先,圆柱螺旋压缩弹簧的计算需要考虑以下几个参数:外径(D)、内径(d)、材料直径(d0)、材料的疲劳极限(σf)、允许的应力(σallow)、安全系数(η)、升逸系数(K)以及弹簧的自由长度(L0)等。

其中,外径和内径是弹簧的关键几何参数,材料直径是指弹簧线圈的直径,疲劳极限是指弹簧材料在工作条件下所能承受的最大应力,允许的应力是指弹簧所能承受的最大应力,安全系数是指将允许的应力与疲劳极限的比值,升逸系数是指弹簧在线圈上升高时的变形系数,自由长度是指弹簧不受外力压缩时的长度。

下面,我们通过一个实际案例来进行圆柱螺旋压缩弹簧的计算。

假设机械设备需要采用圆柱螺旋压缩弹簧进行支撑和缓冲,设定的设计要求如下:- 装配长度(L):100mm-轴向载荷(F):200N-圆柱螺旋压缩弹簧材料:优质弹簧钢- 材料直径(d0):10mm-安全系数(η):1.5- 允许的应力(σallow):350MPa-材料疲劳极限(σf):700MPa根据设定的设计要求和给定的参数,我们可以通过以下步骤进行圆柱螺旋压缩弹簧的计算:步骤1:计算弹簧线圈数(n)根据弹簧的装配长度和弹簧的自由长度可以计算出弹簧的线圈数(n)。

L0为自由长度,L为装配长度。

根据公式L=L0+n*d0,即可得到线圈数。

步骤2:计算外径(D)根据外径(D)与线圈数(n)的关系,可以计算出外径(D)。

使用公式:d0*n+D=2D,即可将外径算出。

步骤3:计算内径(d)根据外径(D)和线圈直径(d0)可以计算内径(d)。

使用公式:D-d0=d,即可将内径算出。

步骤4:计算升逸系数(K)根据升逸系数与线圈数(n)的关系,可以计算出升逸系数(K)。

圆柱螺旋压缩(拉伸)弹簧的设计计算首先,我们需要确定圆柱螺旋压缩弹簧的几何参数,包括弹簧线径d、弹簧直径D、弹簧长度L以及螺旋数n等。

这些参数决定了弹簧的刚度和

载荷能力。

接下来,我们需要确定弹簧的材料,并获取弹簧材料的力学性

能参数,如弹性模量E、屈服强度σy以及拉伸强度σt等。

在设计计算中,我们首先需要根据工作要求来确定所需的刚度系数k,即弹簧在受到单位长度变形时的力。

刚度系数k可以通过以下公式得到:k=(Gd^4)/(8nD^3)

其中,G为材料的剪切模量。

接下来,我们需要根据弹簧的刚度系数k和工作要求来确定所需的弹

簧力F。

弹簧力F可以通过以下公式计算得到:

F=kL

然后,我们可以根据所需的弹簧力F和弹簧材料的屈服强度σy来确

定所需的弹簧线径d。

弹簧线径d可以通过以下公式计算得到:d=((4F)/(πσy))^(1/2)

接下来,我们需要根据弹簧线径d和螺旋数n来确定所需的弹簧直径D。

弹簧直径D可以通过以下公式计算得到:

最后,我们可以根据所需的弹簧长度L和螺旋数n来确定弹簧的有效

圈数N。

弹簧的有效圈数N可以通过以下公式计算得到:

N=L/(πD)

以上是一种常见的圆柱螺旋压缩弹簧的设计计算方法。

不同的工作要求和应用场景可能需要考虑更多的因素,如弹簧的材料疲劳寿命、弹簧的自振频率等。

因此,在实际设计中,需要根据具体情况进行进一步的计算和分析。

圆柱螺旋压缩(拉伸)弹簧的设计计算(⼀)⼏何参数计算 普通圆柱螺旋弹簧的主要⼏何尺⼨有:外径D、中径D2、内径D1、节距p、螺旋升⾓α及弹簧丝直径d。

由下图圆柱螺旋弹簧的⼏何尺⼨参数图可知,它们的关系为: 式中弹簧的螺旋升⾓α,对圆柱螺旋压缩弹簧⼀般应在5°~9°范围内选取。

弹簧的旋向可以是右旋或左旋,但⽆特殊要求时,⼀般都⽤右旋。

圆柱螺旋弹簧的⼏何尺⼨参数 普通圆柱螺旋压缩及拉伸弹簧的结构尺⼨计算公式见表(普通圆柱螺旋压缩及拉伸弹簧的结构尺⼨(mm )计算公式)。

普通圆柱螺旋压缩及拉伸弹簧的结构尺⼨(mm)计算公式参数名称及代号计算公式备注压缩弹簧拉伸弹簧中径D2D2=Cd按普通圆柱螺旋弹簧尺⼨系列表取标准值内径D1D1=D2-d外径D D=D2+d旋绕⽐C C=D2/d压缩弹簧长细⽐bb=H0/D2b在1~5.3的范围内选取⾃由⾼度或长度H0H0≈pn+(1.5~2)d(两端并紧,磨平)H0≈pn+(3~3.5)d(两端并紧,不磨平)H0=nd+钩环轴向长度⼯作⾼度或长度H1,H2,…,HnHn=H0-λn Hn=H0+λnλn--⼯作变形量有效圈数n根据要求变形量按式(16-11)计算n≥2总圈数n1n1=n+(2~2.5)(冷卷)n1=n+(1.5~2) (YII型热卷)n1=n拉伸弹簧n1尾数为1/4,1/2,3/4整圈。

推荐⽤1/2圈节距p p=(0.28~0.5)D2p=d 轴向间距δδ=p-d展开长度L L=πD2n1/cosαL≈πD2n+钩环展开长度螺旋⾓αα=arctg(p/πD2)对压缩螺旋弹簧,推荐α=5°~9°(⼆)特性曲线 弹簧应具有经久不变的弹性,且不允许产⽣永久变形。

因此在设计弹簧时,务必使其⼯作应⼒在弹性极限范围内。

在这个范围内⼯作的压缩弹簧,当承受轴向载荷P时,弹簧将产⽣相应的弹性变形,如右图a所⽰。

为了表⽰弹簧的载荷与变形的关系,取纵坐标表⽰弹簧承受的载荷,横坐标表⽰弹簧的变形,通常载荷和变形成直线关系(右图b)。

圆柱螺旋压缩(拉伸)弹簧的设计计算(一)几何参数计算普通圆柱螺旋弹簧的主要几何尺寸有:外径D、中径D2、内径D1、节距p、螺旋升角α及弹簧丝直径d。

由下图圆柱螺旋弹簧的几何尺寸参数图可知,它们的关系为:式中弹簧的螺旋升角α,对圆柱螺旋压缩弹簧一般应在5°~9°范围内选取。

弹簧的旋向可以是右旋或左旋,但无特殊要求时,一般都用右旋。

圆柱螺旋弹簧的几何尺寸参数普通圆柱螺旋压缩及拉伸弹簧的结构尺寸计算公式见表([color=#0000ff 普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式)。

普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式质量m sm s=γ为材料的密度,对各种钢,γ=7700kg/;对铍青•(二)特性曲线弹簧应具有经久不变的弹性,且不允许产生永久变形。

因此在设计弹簧时,务必使其工作应力在弹性极限范围内。

在这个范围内工作的压缩弹簧,当承受轴向载荷P时,弹簧将产生相应的弹性变形,如右图a所示。

为了表示弹簧的载荷与变形的关系,取纵坐标表示弹簧承受的载荷,横坐标表示弹簧的变形,通常载荷和变形成直线关系(右图b)。

这种表示载荷与变形的关系的曲线称为弹簧的特性曲线。

对拉伸弹簧,如图<圆柱螺旋拉伸弹簧的特性曲线>所示,图b为无预应力的拉伸弹簧的特性曲线;图c为有预应力的拉伸弹簧的特性曲线。

右图a中的H0是压缩弹簧在没有承受外力时的自由长度。

弹簧在安装时,通常预加一个压力F min,使它可靠地稳定在安装位置上。

F min称为弹簧的最小载荷(安装载荷)。

在它的作用下,弹簧的长度被压缩到H1其压缩变形量为λmin。

F max为弹簧承受的最大工作载荷。

在F max作用下,弹簧长度减到H2,其压缩变形量增到λmax。

λmax与λmin的差即为弹簧的工作行程圆柱螺旋压缩弹簧的特性曲线h,h=λmax-λmin。

F lim为弹簧的极限载荷。

在该力的作用下,弹簧丝内的应力达到了材料的弹性极限。

与F lim对应的弹簧长度为H3,压缩变形量为λlim。

等节距的圆柱螺旋压缩弹簧的特性曲线为一直线,亦即压缩弹簧的最小工作载荷通常取为F min=(0.1~0.5)F max;但对有预应力的拉伸弹簧(图<圆柱螺旋拉伸弹簧的特性曲线>),F min>F0,F0为使只有预应力的拉伸弹簧开始变形时所需的初拉力。

弹簧的最大工作载荷F max,由弹簧在机构中的工作条件决定。

但不应到达它的极限载荷,通常应保持F max≤0.8F lim。

圆柱螺旋拉伸弹簧的特性曲线弹簧的特性曲线应绘在弹簧工作图中,作为检验和试验时的依据之一。

此外,在设计弹簧时,利用特性曲线分析受载与变形的关系也较方便。

<B>(三) 圆柱螺旋压缩(拉伸)弹簧受载时的应力及变形圆柱螺旋弹簧受压或受拉时,弹簧丝的受力情况是完全一样的。

现就下图<圆柱螺旋压缩弹簧的受力及应力分析>所示的圆形截面弹簧丝的压缩弹簧承受轴向载荷P的情况进行分析。

由图<圆柱螺旋压缩弹簧的受力及应力分析a>(图中弹簧下部断去,末示出)可知,由于弹簧丝具有升角α,故在通过弹簧轴线的截面上,弹簧丝的截面A-A呈椭圆形,该截面上作用着力F及扭矩。

因而在弹簧丝的法向截面B-B上则作用有横向力Fcosα、轴向力Fsinα、弯矩M=Tsinα及扭矩Tˊ= T cosα。

由于弹簧的螺旋升角一般取为α=5°~9°,故sinα≈0;cosα≈1(下图<圆柱螺旋压缩弹簧的受力及应力分析b>),则截面B-B上的应力(下图<圆柱螺旋压缩弹簧的受力及应力分析c>)可近似地取为式中C=D2/d称为旋绕比(或弹簧指数)。

为了使弹簧本身较为稳定,不致颤动和过软,C值不能太大;但为避免卷绕时弹簧丝受到强烈弯曲,C值又不应太小。

C值的范围为4~16(表<常用旋绕比C值>), 常用值为5~8。

圆柱螺旋压缩弹簧的受力及应力分析常用旋绕比C值d(mm) 0.2~0.4 0.45~11.1~2.22.5~6 7~16 18~42C=D 2/d 7~145~12 5~104~94~8 4~6为了简化计算,通常在上式中取1+2C≈2C(因为当C=4~16时,2C>>l,实质上即为略去了τp),由于弹簧丝升角和曲率的影响,弹簧丝截面中的应力分布将如图<圆柱螺旋压缩弹簧的受力及应力分析>c中的粗实线所示。

由图可知,最大应力产生在弹簧丝截面内侧的m点。

实践证明,弹簧的破坏也大多由这点开始。

为了考虑弹簧丝的升角和曲率对弹簧丝中应力的影响,现引进一个补偿系数K(或称曲度系数),则弹簧丝内侧的最大应力及强度条件可表示为式中补偿系数K,对于圆截面弹簧丝可按下式计算:圆柱螺旋压缩(拉伸)弹簧受载后的轴向变形量λ可根据材料力学关于圆柱螺旋弹簧变形量的公式求得:式中:n—弹簧的有效圈数;G—弹簧材料的切变模量,见前一节表<弹簧常用材料及其许用应力>。

如以P max代替P则最大轴向变形量为:1) 对于压缩弹簧和无预应力的拉伸弹簧:2)对于有预应力的拉伸弹簧:拉伸弹簧的初拉力(或初应力)取决于材料、弹簧丝直径、弹簧旋绕比和加工方法。

用不需淬火的弹簧钢丝制成的拉伸弹簧,均有一定的初拉力。

如不需要初拉力时,各圈间应有间隙。

经淬火的弹簧,没有初拉力。

当选取初拉力时,推荐初应力τ0'值在下图的阴影区内选取。

初拉力按下式计算:使弹簧产生单位变形所需的载荷k p称为弹簧刚度,即弹簧初应力的选择范围弹簧刚度是表征弹簧性能的主要参数之一。

它表示使弹簧产生单位变形时所需的力,刚度愈大,需要的力愈大,则弹簧的弹力就愈大。

但影响弹簧刚度的因素很多,由于k p与C的三次方成反比,即C值对k p的影响很大。

所以,合理地选择C值就能控制弹簧的弹力。

另外,k p还和G、d、n有关。

在调整弹簧刚度时,应综合考虑这些因素的影响。

</B>•(四) 承受静载荷的圆柱螺旋压缩(拉伸)弹簧的设计弹簧的静载荷是指载荷不随时间变化,或虽有变化但变化平稳,且总的重复次数不超过次的交变载荷或脉动载荷而言。

在这些情况下,弹簧是按静载强度来设计的。

在设计时,通常是根据弹簧的最大载荷、最大变形、以及结构要求(例如安装空间对弹簧尺寸的限制)等来决定弹簧丝直径、弹簧中径、工作圈数、弹簧的螺旋升角和长度等。

具体设计方法和步骤如下:1) 根据工作情况及具体条件选定材料,并查取其机械性能数据。

2) 选择旋绕比C,通常可取C≈5~8(极限状态时不小于4或超过16),并算出补偿系数K值。

3) 根据安装空间初设弹簧中径D2,乃根据C值估取弹簧丝直径d,并查取弹簧丝的许用应力。

4) 试算弹簧丝直径d '必须注意,钢丝的许用应力决定于其σB,而σB是随着钢丝的直径变化的,又因[τ]是按估取的d值查得σB的H计算得来的,所以此时试算所得的d '值,必须与原来估取的d值相比较,如果两者相等或很接近,即可按标准圆整为邻近的标准弹簧钢丝直径d,并按D2=Cd以求出;如果两者相差较大,则应参考计算结果重估d值,再查其而计算[τ],代入上式进行试算,直至满意后才能计算D2.计算出的D2,值也要按表<普通圆柱螺旋弹簧尺寸系列>进行圆整。

5) 根据变形条件求出弹簧工作圈数:对于有预应力的拉伸弹簧对于压缩弹簧或无预应力的拉伸弹簧6) 求出弹簧的尺寸D、D1、H0,并检查其是否符合安装要求等。

如不符合,则应改选有关参数(例如C值)重新设计。

7) 验算稳定性。

对于压缩弹簧,如其长度较大时,则受力后容易失去稳定性(如下图a),这在工作中是不允许的。

为了便于制造及避免失稳现象,建议一般压缩弹簧的长细比b=H0/D2按下列情况选取:当两端固定时,取b<5.3;当一端固定,另一端自由转动时,取b<3.7;当两端自由转动时,取b<2.6。

压缩弹簧失稳及对策当b大于上述数值时,要进行稳定性验算,并应满足F c=C u k p H0>F max式中:F c——稳定时的临界载荷;C u——不稳定系数,从下图<不稳定系数线图>中查得;F max——弹簧的最大工作载荷。

如F max>F c时,要重新选取参数,改变b值,提高F c值,使其大于F max值,以保证弹簧的稳定性。

如条件受到限制而不能改变参数时,则应加装导杆(如上图b)或导套(如上图c)。

导杆(导套)与弹簧间的间隙c值(直径差)按下表(导杆(导套)与弹簧间的间隙表)的规定选取。

不稳定系数线图导杆(导套)与弹簧间的间隙中径D2/(mm) ≤5>5~10>10~18>18~30>30~50>50~80>80~120>120~150间隙c/(mm) 0.6 1 2 3 4 5 6 78) 进行弹簧的结构设计。

如对拉伸弹簧确定其钩环类型等,并按表<普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式>计算出全部有关尺寸。

9) 绘制弹簧工作图。

例题设计一普通圆柱螺旋拉伸弹簧。

已知该弹簧在-定载荷条件下工作,并要求中径D2≈18mm,外径D≤22mm。

当弹簧拉伸变形量λ1=7.5mm时,拉力P1=180N,拉伸变形量λ2=17mm时,拉力P2=340N。

[解]1.根据工作条件选择材料并确定其许用应力因弹簧在一般载荷条件下工作,可以按第Ⅲ类弹簧考虑。

现选用Ⅲ组碳素弹簧钢丝。

并根据D-D2≤22-18 mm=4 mm,估取弹簧钢丝直径为3.0mm。

由表<弹簧钢丝的拉伸强度极限>暂选σB=1275MPa,则根据表16-2可知[τ]=0.5σB=0.5×1275 MPa=637.5 MPa。

2.根据强度条件计算弹簧钢丝直径现选取旋绕比C=6,则得于是有改取d=3.2mm。

查得σB=1177MPa,[τ]=0.5σB=588.5MPa,取D2=18,C=18/3.2=5.625,计算得K=1.253,于是上值与原估取值相近,取弹簧钢丝标准直径d=3.2mm(与计算值3.22mm仅差0.6%,可用)。

此时D2=18mm,为标准值,则D=D2+d=18+3.2 mm=21.2 mm<22 mm所得尺寸与题中的限制条件相符,合适。

3.根据刚度条件,计算弹簧圈数n.弹簧刚度为由表<弹簧常用材料及其许用应力>取G=79000MPa,弹簧圈数n为取n=11圈;此时弹簧刚度为k p=10.56×16.8/11 N/mm=16.12 N/mm4.验算1)弹簧初拉力P0=P1-k Pλ1=180-16.12×7.5 N=59.1 N 初应力τ0',得当C=5.62时,可查得初应力τ0'的推茬值为65~150MPa,故此初应力值合适。