第四章核燃料组件

- 格式:ppt

- 大小:3.11 MB

- 文档页数:40

核燃料组件制造关键技术与成套装备概述及解释说明1. 引言1.1 概述核燃料组件制造是核能领域的关键环节,涉及到核电站安全运行和可持续发展。

核燃料组件作为核反应堆的重要部分,承载着控制和释放核能的任务。

因此,对于核燃料组件的制造关键技术和成套装备的研发与应用具有重要意义。

1.2 文章结构本文将首先介绍核燃料组件制造关键技术,包括制造流程、材料选择与处理以及质量控制与检测方法。

其次,我们将探讨成套装备在核燃料组件制造中的应用与发展,包括设备概述、技术创新与进展以及自动化程度提升与未来趋势。

然后,我们会深入解释说明核燃料组件制造的重要性及挑战,并从能源领域的关键地位、外界环境对制造过程的影响以及技术瓶颈与突破点三个方面进行分析。

最后,我们将总结主要观点,并对未来核燃料组件制造的发展做出展望。

1.3 目的本文旨在全面概述核燃料组件制造关键技术与成套装备的现状和发展趋势,深入探讨其重要性及挑战,并为核能领域从业人员、研究人员和政策制定者提供参考和借鉴。

通过本文的阐述,读者可以全面了解核燃料组件制造相关知识,并对未来发展方向做出准确判断。

2. 核燃料组件制造关键技术:2.1 制造流程:核燃料组件制造的主要流程包括材料选择与处理、结构设计与加工、装配和测试等环节。

首先,根据具体应用需求和安全标准,选择适合的材料作为核燃料组件的基础材料,如铀、钚等。

然后进行材料处理,包括提纯、合金化和成型等工艺,以确保材料达到所需的物理、化学性能。

接下来,在结构设计阶段,需要考虑到核燃料组件在实际运行中所承受的高温、辐射和压力等因素,并进行相应的加工工艺设计,如焊接、锻造和复合等技术。

最后,将经过加工处理的各个部分进行装配,并进行必要的测试和验证,确保核燃料组件符合规定的性能参数。

2.2 材料选择与处理:核燃料组件制造中材料选择与处理是非常重要且复杂的过程。

首先需要选择适合核反应堆使用环境下能够具备良好物理特性并耐受高温高压辐射条件的重金属元素作为基础材料。

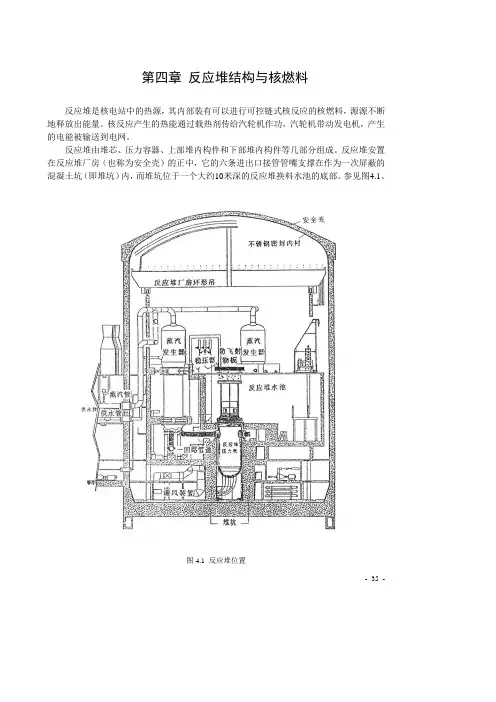

第四章反应堆结构与核燃料反应堆是核电站中的热源,其内部装有可以进行可控链式核反应的核燃料,源源不断地释放出能量。

核反应产生的热能通过载热剂传给汽轮机作功,汽轮机带动发电机,产生的电能被输送到电网。

反应堆由堆芯、压力容器、上部堆内构件和下部堆内构件等几部分组成。

反应堆安置在反应堆厂房(也称为安全壳)的正中,它的六条进出口接管管嘴支撑在作为一次屏蔽的混凝土坑(即堆坑)内,而堆坑位于一个大约10米深的反应堆换料水池的底部。

参见图4.1。

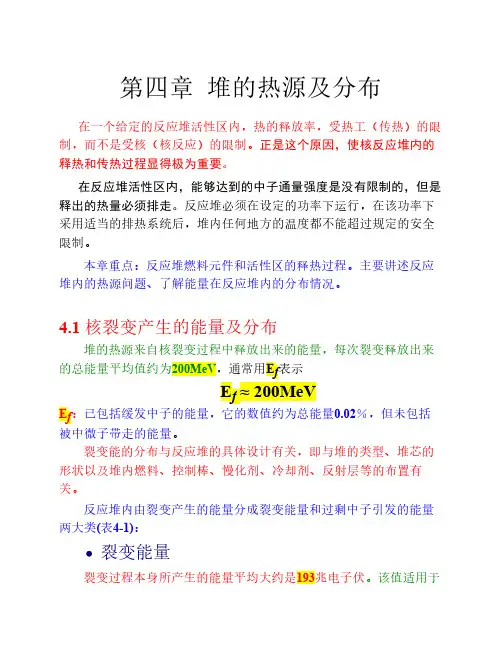

图4.1 反应堆位置- 35 -- 36 -图4.2 反应堆剖面图- 37 -图4.2是压水堆的结构简图,它可分为以下四部分:● 反应堆堆芯● 堆内构件● 反应堆压力容器和顶盖● 控制棒驱动机构4.1 反应堆堆芯4.1.1 堆芯布置核反应堆的堆芯位于压力容器中心,由157个几何形状及机械结构完全相同的燃料组件构成,核反应区高3.65m ,等效直径3.04m 。

燃料核裂变释放出来的核能立即转变成热能,并由冷却剂导出。

在典型的燃料管理方案中,初始堆芯按燃料组件浓缩度分成三个区。

所谓燃料浓缩度也称富集度或丰度,是指燃料中235U 同位素在铀的总量中所占比例。

在堆芯外区放置浓缩度高的燃料组件,浓缩度较低的燃料组件则以棋盘状排列在堆芯的内区,如图4.3所示。

通常每年进行一次换料,更换约三分之一燃料组件,称为一个燃料循环。

换料原则是将燃耗最深的燃料组件取走,在外区加入新燃料组件,而其余组件在堆芯中央重新布置,使功率分布尽可能均匀。

在第六循环之前新加入燃料的浓缩度均为3.25%。

为满足不断增长的发电需求,从第七循环开始新换燃料的富集度改为3.7% 。

按照规划,今后还将采用长燃耗循环,即18个月换料方式,届时新换燃料的富集度将提高到4.45% 。

图4.3 堆芯分区布置(第一循环)- 38 -4.1.2 燃料组件大亚湾核电站目前所用的AFA-2G 型燃料组件由骨架和燃料棒组成,呈17×17正方形栅格排列,总共有289个栅格,其中264个装有燃料棒。

物理选修3一5第四章第六节《核能利用》教学设计案第六节《核能利用》教案新课标要求(一)知识与技能:1.知道什么是核反应堆。

了解常用裂变反应堆的类型,了解核电站及核能发电的优缺点。

2.知道轻核的聚变能够释放出很多的能量,如果能加以控制将为人类提供广阔的能源前景。

(二)过程与方法:通过让学生自己阅读课本,培养他们归纳与概括知识的能力和提出问题的能力(三)情感、态度与价值观:1.通过学习,使学生进一步认识科学技术的重要性,更加热爱科学、勇于献身科学。

2.认识核能的和平利用能为人类造福,但若用于战争目的将给人类带来灾难,希望同学们努力学习,为人类早日和平利用核聚变能而作出自己的努力。

教学重点、教学难点聚变反应的条件。

教学方法教师启发、引导,学生讨论、交流。

教学用具多媒体教学设备一套:可供实物投影、放像、课件播放等。

课时安排1 课时教学过程(一)引入新课教师:1967年6月17日,我国第一颗氢弹爆炸成功。

从第一颗原子弹爆炸成功到第一颗氢弹爆炸成功,我国仅用了两年零八个月。

前苏联用了四年,美国用了7年。

学生:学生认真仔细地听课点评:通过介绍我国第一氢弹爆炸,激发同学们的爱国热情。

(二)进行新课1、反应堆(1)结构及核反应堆各组成部分在核反应中起什么作用?铀棒由浓缩铀制成,作为核燃料。

控制棒由镉做成,用来控制反应速度。

减速剂由石墨、重水或普通水(有时叫轻水)做成,用来跟快中子碰撞,使快中子能量减少,变成慢中子,以便让U235俘获。

冷却剂由水或液态的金属钠等流体做成,在反应堆内外循环流动,把反应堆内的热量传输出,水泥防护层用来屏蔽裂变产物放出的各种射线,防止核辐射。

(2)工作原理铀棒是燃料,由天然铀或浓缩铀(铀235的含量占2%~4%)制成.石墨(或重水)为减速剂,使反应生成的快中子变为慢中子,便于铀235吸收,发生裂变,减速剂附在铀棒周围.镉棒的作用是吸收中子,控制反应速度,所以也叫控制棒.控制棒插入深些,吸收中子多,反应速度变慢,插浅一些,吸收中子少,反应速度加快.采用电子仪器自动地调节控制棒的升降,就能使反应堆安全正常地工作.2、核电站及核能利用(1)核电站的工作模式(2)核能发电的优点、缺点?优点:①污染小;②可采储量大;③比较经济。

核燃料元件知识点总结高中核燃料元件知识点总结高中一、引言核能作为一种可再生、清洁且高效的能源形式,近年来在全球范围内得到了广泛的应用和研究。

而核燃料元件则是实现核能利用的重要组成部分。

本文将对核燃料元件的基本概念、分类、特性等知识点进行总结,旨在帮助高中生更好地了解核能的利用和相关技术。

二、核燃料元件的基本概念核燃料元件是指用于装载核燃料并支持核裂变链式反应的结构件。

它在核反应堆中起到贮存、冷却和保护核燃料的作用,同时也是控制反应堆功率和实现稳定运行的关键组件。

核燃料元件一般由燃料棒、堆芯结构和包围层组成。

三、核燃料元件的分类根据核燃料的形式和特性,核燃料元件可以分为固体燃料元件和液体燃料元件两类。

1.固体燃料元件固体燃料元件是将核燃料以固体形式装填在燃料棒中,常见的燃料包括铀、钚以及其化合物。

燃料棒一般采用圆柱形状,其内部装有燃料,外部用包围层包裹,起到防护和冷却的作用。

常见的包围层材料有铌、锆、不锈钢等。

固体燃料元件主要应用于压水堆、沸水堆和重水堆等反应堆中。

2.液体燃料元件液体燃料元件是将核燃料以液体形式装填在容器中,常用的燃料包括液态铀、重水、氦气等。

相比固体燃料元件,液体燃料元件的维护更加方便,易于控制核反应堆的功率和温度。

然而,液体燃料元件也面临着冷却和防护的难题。

目前液体燃料元件主要应用于快中子堆和液体金属钠冷堆等领域。

四、核燃料元件的特性核燃料元件具有以下几个重要的特性。

1.较高的能量密度核燃料所储存的能量密度远远高于化石燃料,能够在小体积内储存大量的能量,这是核能在能源利用上的一大优势。

2.较高的燃料利用率核燃料元件能够充分利用核燃料中的原子核能,有效提高能源的利用率,相比化石燃料更加节能和环保。

3.复杂的运行环境核燃料元件在核反应堆内作业,受到高温、高压、辐射等复杂环境的影响,要求元件具有较好的耐热、耐压和防护性能。

4.长期的运行寿命核燃料元件在核反应堆中的运行寿命较长,一般设计寿命可达几十年甚至更长。