平行翅片式散热器流阻计算

- 格式:docx

- 大小:78.33 KB

- 文档页数:4

如何计算散热器的散热功率Calculation CornerEstimating Parallel Plate-Fin Heat Sink Thermal ResistanceRobert E. Simons, Associate Editor, IBM CorporationAs noted previously in this column, the trend of increasing electronic module power is making it more and more difficult to cool electronic packages with air. As a result there are an increasing number of applications that require the use of forced convectionair-cooled heat sinks to control module temperature. An example of a widely used type of heat sink is the parallel plate configuration shown in Figure 1.Figure 1. Parallel plate fin heat sink configuration.In order to select the appropriate heat sink, the thermal designer must first determine the maximum allowable heat sink thermal resistance. To do this it is necessary to know the maximum allowable module case temperature, T case, the module power dissipation, P mod, and the thermal resistance at the module-to-heat sink interface, R int. The maximum allowable temperature at the heat sink attachment surface, T base, is given byThe maximum allowable heat sink resistance, R max, is then given bywhere T air-in, is the temperature of the cooling air at the inlet to the heat sink passages. At this point many thermal engineers will start looking at heat sink vendor catalogs (or more likely today start searching vendors on the internet) to find a heat sink that will fit in the allowable space and provide a heat sink thermal resistance, R hs, less than R max at some specified flow rate. In some cases, it may be useful to do a sizing to estimate R hs for various plate-fin heat sink designs to determine if a feasible design configuration is possible. The remainder of this article will provide the basic equations to do this. The thermal resistance of the heat sink is given bywhere h is the convective heat transfer coefficient, A base is the exposed base surface area between fins, N fin is the number of fins, fin is the fin efficiency, and A fin is the surface area per fin taking into account both sides of the fin.To proceed further it is necessary to establish the maximum allowable heat sink volume in terms of width, W, height, H, and length in the flow direction, L. It is also necessary to specify a fin thickness, t fin. Using these parameters the gap, b, between the fins may be determined fromThe exposed base surface area may then be determined fromand the heat transfer area per fin fromAt this point it is necessary to specify the air flow rate either in terms of the average velocity, V, between the fins or a volumetric flow rate, G. If a volumetric flow rate is used, the corresponding air velocity between the fins isTo determine the heat transfer coefficient acting upon the fins, an equation developed by Teertstra et al. [1] relating Nusselt number, Nu, to Reynolds number, Re, and Pr number, Pr, may be employed. This equation isThe Prandtl number iswhere is the dynamic viscosity of air, c p the specific heat of air at constant pressure, and k is the thermal conductivity of air. The Reynolds number used in (8) is a modified channel Reynolds number defined aswhere is the density of air. Equation (8) is based upon a composite model spanning the developing to fully developed laminar flow regimes and was validated by the authors [1] by comparing with numerical simulations over a broad range of the modified channel Reynolds number (0.26 < Re b < 175) and with some experimental data as well. Using the Nusselt number obtained in (8) the heat transfer coefficient is given byNote: Kfin should be K. 20051017 where k fin is the thermal conductivity of the heat sink material. The efficiency of the fins may be calculated usingwhere m is given byUsing these equations it is possible to estimate heat sink thermal performance in terms of the thermal resistance from the temperature at the base of the fins to the temperature of the air entering the fin passages. It may be noted that the relationship for Nusselt number (8) includes the effect of the temperature rise in the air as it flows through the fin passages. To obtain the total thermal resistance, R tot, to the base of the heat sink it is necessary to add in the thermal conduction resistance across the base of the heat sink. For uniform heat flow into the base R tot is given byFor purposes of illustration these equations were used to estimate heat sink thermal resistance for a 50 x 50 mm aluminum heat sink. The effect of increasing the fin height and the number of fins is shown in Figure 2 for a constant air velocity and in Figure 3 for a constant volumetric flow rate. In both cases it may be seen that there are limits to how much heat sink thermal resistance may be reduced by either increasing fin length or adding more fins. Of course to determine how a heat sink will actually perform in a specific application it is necessary to determine the air velocity or volumetric flow ratethat can be delivered through the heat sink. To do this it is necessary to estimate the heat sink pressure drop characteristics and match them to the fan or blower to be used. This is a topic for consideration in a future article.Figure 2. Effect of fin height and number of fins on heat sink thermal resistance at an airvelocity of 2.5 m/s (492 fpm).Figure 3. Effect of fin height and number of fins on heat sink thermal resistance at a volumetric air flow rate of 0.0024 m3/s (5 CFM).References1. Teertstra, P., Yovanovich, M.M., and Culham, J.R., "Analytical Forced Convection Modeling of Plate Fin Heat Sinks," Proceedings of 15th IEEE Semi-Therm Symposium, pp. 34-41, 1999.如何计算散热器的散热功率计算角估计平行板翅式散热器的热阻罗伯特E西蒙斯,副主编,IBM公司正如以前在本专栏中,增加电力电子模块的趋势正在使越来越多的困难与空气冷却电子封装。

散热器翅片长度对散热能力影响的仿真散热器是一种用于散热的装置,主要用于电子设备、发动机和其他高功率设备的冷却。

散热器通常由多个平行排列的翅片组成,这些翅片能够增加散热器的表面积,从而提高散热效果。

本文将通过仿真,研究散热器翅片长度对其散热能力的影响。

首先,我们需要建立散热器的数学模型。

假设散热器的翅片是平行排列的,翅片之间的间隔很小,可以忽略不计。

我们将翅片的长度设为L,宽度设为W,厚度设为T。

散热器的底部和顶部是平行的,设为温度T1和T2根据热传导定律,散热器翅片上的热流密度Q与温度差ΔT成正比,与翅片长度L、翅片宽度W和翅片厚度T成反比。

具体而言,可以使用如下公式来表示:Q=k*(T1-T2)*(L/(W*T))其中,k是散热系数,表示材料的导热性能。

为了研究散热器翅片长度对散热能力的影响,我们需要进行数值仿真。

可以使用计算机软件如ANSYS或COMSOL Multiphysics来进行仿真。

首先,我们需要将散热器的几何参数输入到仿真软件中,包括翅片长度L、宽度W和厚度T,以及底部和顶部的温度T1和T2然后,我们需要设置材料的导热系数k。

根据散热器的实际材料,可以通过文献或实验来获取这个数值。

接下来,我们需要设置边界条件。

底部的温度T1是已知的,可以设置为一个固定值。

顶部的温度T2是未知的,需要通过仿真计算得到。

我们可以假设初始时T2与T1相等。

然后,我们可以进行数值迭代计算。

首先,根据已知的边界条件和翅片的几何参数,计算出翅片上的热流密度Q。

然后,根据热传导定律,计算出翅片顶部的温度T2、再次计算翅片上的热流密度Q,然后更新翅片顶部的温度T2、重复这个过程,直到计算结果收敛。

最后,我们可以根据仿真结果,分析散热器翅片长度对散热能力的影响。

可以绘制翅片长度L与散热能力之间的关系曲线,观察其变化趋势。

同时,可以定量地计算出散热器的散热能力,如平均散热功率或温度降。

根据这些结果,可以优化散热器的设计,以提高其散热性能。

散热翅片管热量计算公式热量是物体内部分子间的热运动能量,热量的传递方式有辐射、传导和对流三种方式。

在工程领域中,热量的传递是一个非常重要的问题,特别是在散热系统中。

散热翅片管是一种常见的散热设备,它通过增加表面积来提高散热效果。

在设计和使用散热翅片管时,需要对其散热性能进行计算和分析。

本文将介绍散热翅片管的热量计算公式及其应用。

散热翅片管的热量计算公式可以通过热传导和对流传热的理论公式来推导。

首先,我们来看一下散热翅片管的热传导计算公式。

热传导是指物体内部分子间的热运动,其传热速率可以用傅立叶定律来描述。

傅立叶定律表明,传热速率与传热截面积和温度梯度成正比,与热传导系数成反比。

对于散热翅片管而言,其传热截面积可以通过翅片的数量、长度和间距来计算,温度梯度可以通过翅片管的表面温度和环境温度来计算,热传导系数则是材料本身的性质。

因此,散热翅片管的热传导计算公式可以表示为:Q = k A (T1 T2) / L。

其中,Q表示传热速率,k表示热传导系数,A表示传热截面积,T1和T2分别表示翅片管表面温度和环境温度,L表示翅片管的长度。

除了热传导外,对流传热也是散热翅片管的重要传热方式。

对流传热是指物体与流体之间通过流体的运动而进行的传热过程,其传热速率可以用牛顿冷却定律来描述。

牛顿冷却定律表明,传热速率与传热面积、温度差和对流换热系数成正比。

对于散热翅片管而言,其传热面积可以通过翅片的表面积来计算,温度差同样可以通过翅片管的表面温度和环境温度来计算,对流换热系数则取决于流体的性质和流动状态。

因此,散热翅片管的对流传热计算公式可以表示为:Q = h A (T1 T2)。

其中,Q表示传热速率,h表示对流换热系数,A表示传热面积,T1和T2同样表示翅片管表面温度和环境温度。

将热传导和对流传热的计算公式结合起来,就可以得到散热翅片管的总传热速率。

散热翅片管的总传热速率可以表示为:Q_total = Q_conduction + Q_convection。

空气—水热交换器性能计算报告前言:空气-水热交换器利用风扇驱动环境空气来冷却系统内的乙二醇-水混合液。

根据GE公司提供的参数,本文计算了该板翅式热交换器(结构尺寸最大为879mm ×460mm×58mm)的换热性能和流阻。

1 技术参数和技术要求1.1 技术参数要求热交换器热边出口温度60℃,冷边空气入口温度取45℃。

热边:乙二醇-水混合液,t1//=60℃ G1=37.85L/min(10gpm)冷边:环境空气,t2/=45℃ G2=0.85m3/s(1800ft3/min)1.2 技术要求换热量Q≥11kW,热边流阻不大于8.72kPa, 冷边流阻不大于74.7Pa。

2 计算数学模型分析该热交换器的计算,实际上是在结构尺寸基本给定情况下的校核计算。

根据已知的资料,该热交换器为热边两流程、冷边单流程纯叉流热交换器,去掉必要的结构尺寸,其芯体尺寸为750×396×58,如图1(a)所示。

这可看作是两个完全相同,热容比C*相等的的单程叉流热交换器芯体的组合,可折算为一个如图1(b)所示芯体进行计算。

L 1=1500mm L2=58mm Ln=198mm 隔板厚度δZU=0.4mm,热边封条宽度B1=4mm,冷边封条宽度B2=6mm。

图1 芯体示意图3 设计计算设计计算由热交换器的热力性能计算和流体阻力计算两部分组成。

3.1 热力性能计算热边(乙二醇-水混合液边)采用矩形锯齿形波纹板,波纹板的结构示意图见图2a,数据如下:b 1=3.5mm h1=3mm 切开长度ls=5mm δ1=0.15mm图2a 矩形锯齿波纹板示意图冷边(空气边)采用百叶窗式波纹板,波纹板的结构示意图见图2b,数据如下:p=4.7mm 2l0=9.3mm δ2=0.10mm百叶窗节距lp =1.1mm 百叶窗高度lh=0.54mm 百叶窗长度lj=7mm图2b 百叶窗式波纹板示意图计算热边层数N 1、冷边层数N 2由热交换器芯体结构可知,冷边层数N 2要比热边层数N 1多一层,即N 2=N 1+1,取隔板厚度为δZU =0.4mm ,(h 1+2×δZU )N 1+2l 0N 2=L n(3+2×0.4)N 1+9.3(N 1+1)=198 N 1=14 N 2=15则实际L n /=(3+2×0.4)×14+9.3×15=192.7 3.1.1 计算当量直径d e乙二醇-水边de 1:X 1=b 1-δ1=3.5-0.15=3.35mm Y 1=h 1-δ1=3-0.15=2.85mm则 d e1=2X 1Y 1/(X 1+Y 1)=2×3.35×2.85/(3.35+2.85) =3.080×10-3m 空气边d e2:21波高实长l =()2222027.43.9212221⎪⎭⎫ ⎝⎛+=⎪⎭⎫ ⎝⎛+P l =4.796mm则 d e2=4(Pl 0-2l δ2)/(P+4l )=4×(4.7×4.65-2×4.796×0.10)/(4.7+4×4.796) =3.499×10-3m 3.1.2 计算流体流通面积F fF 1f =N 1X 1Y 1(L 2-2×B 1)/b 1 (应考虑热边封条宽度) =14×3.35×2.85×(58-2×4)/3.5 =0.1910×10-2m 2F 2f =N 2(L 1-2×B 2)(2l 0-4l δL /P ) (应考虑冷边封条宽度) =15×(1500-2×6)(9.3-4×4.796×0.10/4.7) =0.1985m 23.1.3 计算迎风面积F yF 1y =L 2×L n /=58×192.7=0.0112m 2 F 2y =L 1×L n /=1500×192.7=0.2891m 23.1.4 计算孔度σσ1=F1f/F1y=0.1910×10-2/0.0112=0.171σ2=F2f/F2y=0.1983/0.2891=0.6873.1.5 共用主传热面积FzuF zu =2N1L1L2=2×14×1500×58=2.436m23.1.6 定性温度tf根据公式Q=Gm ·Cp·(t1/-t1//),其中:Q-要求的换热量,kcal/hGm-介质质量流量,kg/sCp-介质定压比热,kcal/(kg·℃)计算后取t1/=65℃ t2//=57℃则 tf1=(t1/+t1//)/2=62.5℃tf2=(t2/+t2//)/2=51℃3.1.7 查物性参数乙二醇-水边空气边C P1=0.8066kcal/(kg·℃) CP2=0.240kcal/(kg·℃)λ1=0.3975kcal/(m·h·℃)λ2=2.436×10-2kcal/(m·h·℃)ρ1=1.0325kg/L ρ2=1.0897kg/m3μ1=1.5255×10-4kg·s/m2μ2=2.005×10-6kg·s/m2Pr2=0.69783.1.8 水当量W,热容比C*,假设效率ηW 1=G1CP1=37.85L/min/60×1.0325kg/L×0.8066kcal/(kg·℃) =0.5254kcal/(s·℃)W 2=G2CP2=0.85m3/s×1.0897kg/m3×0.240kcal/(kg·℃) =0.2223kcal/(s·℃)C*=Wmin /Wmax=0.2223/0.5254 =0.4231则热交换器假设效率η0=456560652223.05254.0'2'1"1'1min1--⨯=--⋅ttttWW=0.59093.1.9 质量流速ωω1=G1/F1f=(37.85L/min×1.0325kg/L)/(60×0.1910×10-2m2) =341.01kg/m2·sω2=G2/F2f=0.85m3/s×1.0897kg/m3/(0.1985m2) =4.669kg/(m2·s)3.1.10 计算雷诺数Re、普郎特数PrRe1=ω1de1/(μ1g)=341.01kg/(m2.s)×3.080×10-3m/(1.5255×10-4kg.s/m2×9.81m/s2) =701.84Re2=ω2de2/(μ2g)=4.669kg/(m2.s)×3.50×10-3m/(2.005×10-6kg.s/m2×9.81m/s2) =830.82Pr1=μ1gCP1/λ1=(1.5255×10-4×9.81×0.8066)×3600/0.3975 =10.933.1.11 计算放热系数α和摩擦因子f乙二醇-水边为矩形锯齿形波纹板,根据资料[2]P173,对于Re≤1000,其准则方程适用于式(6-65)、(6-66):l 1/de1=1.623 a1*=b1/h1=1.167 de1=3.080 Re1=701.84f 1=7.661(l1/de1)-0.384a1*-0.092Re1-0.712=7.661×1.623-0.384×1.167-0.092×701.84-0.712 =0.0590j 1=0.483(l 1/de 1)-0.162a 1*-0.184Re 1-0.536=0.483×1.623-0.162×1.167-0.184×701.84-0.536 =0.0129则 α1=j 1ω1C P1/Pr 10.67 =0.0129×341.01×0.8066×3600/10.930.67=2581.17kcal/(m 2·h ·℃)空气边为百叶窗式波纹板,根据资料[3]P166,Davenport 公式:f 2=5.47Re 2P -0.72l h 0.37(l 2)0.23l P 0.2(ll j 2)0.89 (适用条件:70<Re 2=830.82<1000)=5.47×261.12-0.72×0.540.37×(2×4.796)0.23×1.10.2×(796.427⨯)0.89=0.1026j 2=0.249Re 2P -0.42l h 0.33()l 20.26(ll j 2)1.1 (适用条件:300<Re 2=830.82<4000==0.249×261.12-0.42×0.540.33×(2×4.796)0.26×(796.427⨯)1.1=0.0250式中Re 2P 以百叶窗的节距l P 为特征长度,即以l P 为当量直径:Re 2P =ω2l P /(μ2g)=4.669kg/(m 2.s)×1.1×10-3m/(2.005×10-6kg.s/m 2×9.81m/s 2) =261.12由努谢尔特数公式Nu=λαed 及柯尔朋(Colburn )公式j=Re Pr 31-Nu 得α2=313231222226978.082.8300250.010499.310436.2Pr Re d ----⨯⨯⨯⨯=∙j e λ =128.10kcal/(m 2·h ·℃)3.1.12 计算肋片效率乙二醇-水边为矩形锯齿形波纹板,计算m 时需考虑波纹板边缘暴露面积,由资料[2]P154式(6-15)(6-16):m 1=⎪⎭⎫ ⎝⎛+⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛+-215.011015.018017.258121231111l f δδλα =443.77m -1l 1=3/2-0.15=1.35mmm 1l 1=473.77×1.35×10-3=0.599η1L =th(m 1l 1)/m 1l 1=th(0.659)/0.659=0.895空气边为百叶窗式波纹板,由资料[2]P154式(6-15)(6-16):m 2=3221010.018010.12822-⨯⨯⨯=δλαf =119.30m -1l 2=4.796-0.10=4.696mm m 2l 2=119.30×4.696×10-3=0.560η2L =th(m 2l 2)/m 2l 2=th(0.560)/0.560=0.907 3.1.13 肋片有效传热面积F LF 1L =2N 1(L 2-2B 1)L 1Y 1η1L /b 1 (应考虑冷边封条宽度) =2×14×(58-2×4)×1500×2.85×0.895/3.5 =1.5305m 2F 2L =N 2[(L 1-2B2)4lL 2×2/P]η2L (应考虑冷边封条宽度) =15×[58×(1500-2×6)×4×4.796×2/4.7]×0.907 =9.5852m 23.1.14 总有效传热面积F eF 1e =F zu +F 1L=2.436+1.5305=3.9665m 2 F 2e =F zu +F 2L=2.436+9.5852=12.0212m 2 3.1.15 计算KF 值,NTU 值 KF=0212.1210.1289665.317.25810212.1210.1289665.317.258122112211⨯+⨯⨯⨯⨯=+e e e e F F F F αααα=1338.58kcal/(h ·℃)NTU=KF/W min=1338.58kcal/(h ·℃)/(0.2223kcal/s ·℃×3600) =1.6733.1.16 计算效率η两边流体均不混合,按资料[2]P161式(6-35)计算ηi 值:ηi =1-exp {NTU 0.22[exp (-C *NTU 0.78)-1]/ C *}=1-exp {1.6730.22[exp (-0.4231×1.6730.78)-1]/0.4231} =0.71063.1.17 散热性能分析本文计算的效率值(0.7106)大于假设效率(0.5909)。

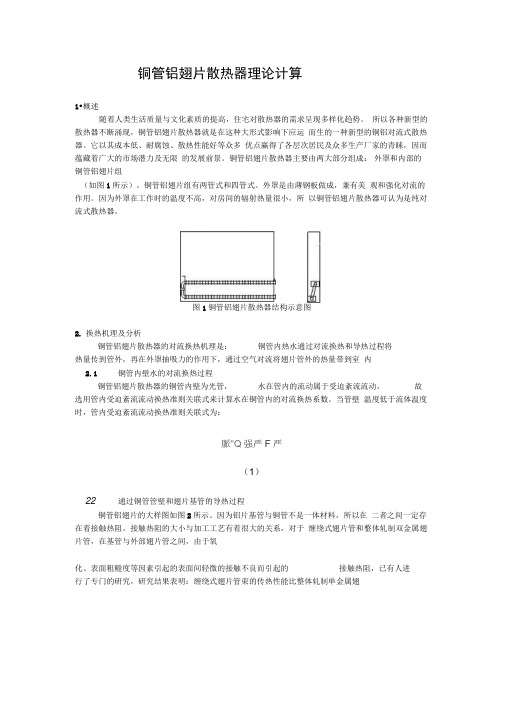

铜管铝翅片散热器理论计算1•概述随着人类生活质量与文化素质的提高,住宅对散热器的需求呈现多样化趋势。

所以各种新型的散热器不断涌现,铜管铝翅片散热器就是在这种大形式影响下应运而生的一种新型的铜铝对流式散热器。

它以其成本低、耐腐蚀、散热性能好等众多优点赢得了各层次居民及众多生产厂家的青睐,因而蕴藏着广大的市场潜力及无限的发展前景。

铜管铝翅片散热器主要由两大部分组成:外罩和内部的铜管铝翅片组(如图1所示)。

铜管铝翅片组有两管式和四管式。

外罩是由薄钢板做成,兼有美观和强化对流的作用。

因为外罩在工作时的温度不高,对房间的辐射热量很小,所以铜管铝翅片散热器可认为是纯对流式散热器。

图1铜管铝翅片散热器结构示意图2.换热机理及分析铜管铝翅片散热器的对流换热机理是:铜管内热水通过对流换热和导热过程将热量传到管外,再在外罩抽吸力的作用下,通过空气对流将翅片管外的热量带到室内2.1 铜管内壁水的对流换热过程铜管铝翅片散热器的铜管内壁为光管,水在管内的流动属于受迫紊流流动,故选用管内受迫紊流流动换热准则关联式来计算水在铜管内的对流换热系数。

当管壁温度低于流体温度时,管内受迫紊流流动换热准则关联式为:脈"Q强严F严(1)22通过铜管管壁和翅片基管的导热过程铜管铝翅片的大样图如图2所示。

因为铝片基管与铜管不是一体材料,所以在二者之间一定存在着接触热阻。

接触热阻的大小与加工工艺有着很大的关系,对于缠绕式翅片管和整体轧制双金属翅片管,在基管与外部翅片管之间,由于氧化、表面粗糙度等因素引起的表面间轻微的接触不良而引起的接触热阻,已有人进行了专门的研究,研究结果表明:缠绕式翅片管束的传热性能比整体轧制单金属翅片管束(无接触热阻)低约30%,整体轧制双金属翅片管束的传热性能比整体轧制单金属翅片管束低12%左右[2]。

可见翅片管的接触热阻问题绝对不可以忽视。

因为这里所研究的翅片管是通过热套胀接的方法进行加工的,所以接触热阻应该比缠绕式翅片管小,而比整体轧制双金属翅片管大。

从结构形式上看,目前油换热器主要有以下几种类型:(1)管片式结构主要由翅片(结构型式有开窗、不开窗或褶皱压凹翅片等)和散热管(圆管或者扁平管)、主片组成散热芯体,再焊接上下集油室、进出油接管等组成整个换热器。

特点:承压能力较高,散热效率较低,工作效率高,便于组织流水线生产,但由于散热效率低等原因,目前较少采用。

(2)管带式结构主要由散热扁管、波浪散热带、加强板、主片组成散热芯体,再焊接上下集油室、进出油接管等零部件组成整个换热器。

特点:散热效率高,但承压能力较低,工作效率高,便于组织流水线生产,目前较多采用。

(3)板翅式结构主要由隔板、内翅片以及散热带和封头、封条组成芯体,再焊接上下集油室、进出油接管等零部件组成整个换热器。

特点:散热效率高,承压能力高,但工作效率低,要求精度高,焊接方式特殊,不便于大批量生产,目前较少采用表2-1 常用清洗方法Table2-1 The Common Cleaning Methods序号清洗方法11,用有机溶剂清洗并晾干;2,在温度60~70℃的水溶液中加Na3PO4(40~60)g;NaOH(8~12)g;水玻璃(25~30)g;清洗(3~5)min;3,在温度70~80℃的热水清洗池中冲洗;4,在温度70~80℃、加40~60g/L 的NaOH 水溶液中清洗;5,冷水洗;6,在温度8~25℃,加250~300g/L 的HNO3水溶液中清洗;7,在清洗池的流动热水中清洗;8,干燥。

21,在温度60~70℃,加5%NaOH 的水溶液中清洗2min;2,在清洗池中用热水清洗;3,在温度60~65℃,加15%NaOH 水溶液中清洗(2~5)min;4,在清洗池中用热水清洗;5,清洗池中用冷水冲洗;6,干燥。

31,把5%(按重量)无水Na2CO3溶解在90℃水里,浸(10~30)s;2,把2%NaOH(按重量)和5%Na2SiO3 (按重量)水玻璃溶解在90℃水中,浸(1~2)min;3,在清洗池中用热水清洗;4,在温度65℃,15%HNO3 (按重量)溶液中浸(1~2)min;5,热水冲洗,烘干。

翅片式换热器的设计及计算

1.传热面积的计算:传热面积是决定换热效果的重要参数之一、根据

热负荷和传热系数等参数,可以计算出所需的传热面积。

2.翅片间距的选择:翅片间距的选择与换热效果和翅片堵塞的防止有关。

一般来说,翅片间距越小,传热效果越好,但也容易造成堵塞。

因此,在设计中需要综合考虑。

3.翅片形状和尺寸的确定:翅片的形状和尺寸直接影响传热效果。

通

常采用矩形或三角形的翅片形状,根据具体的流体参数和传热需求,选择

合适的翅片尺寸。

4.翅片材料的选择:翅片材料需要具备良好的导热性、耐腐蚀性和耐

磨性。

根据工作条件和介质的特性,选择合适的材料来保证设备的使用寿

命和换热效果。

5.流体动力学的计算:流体动力学参数对换热效果同样至关重要。

在

设计中,需要计算流体的流速、流量、压降等参数,以保证设备的正常运行。

换热器的设计还需要考虑换热器的布局和结构,包括热交换介质的进

出口、流体流向、换热器的管道连接和支撑等。

通过合理的设计,可以确

保换热器在操作中的稳定性和高效性。

在换热器的计算中,一般会采用传热方程、流体力学方程和换热器的

经验关联式等方法来进行。

具体的计算过程会涉及到传热系数、传热面积、温度差、流体速度、流体的物性等参数。

同时,在计算中还需要考虑换热器的效率、热损失、能耗等因素,以评估和优化设备的设计方案。

综上所述,翅片式换热器的设计及计算是一门复杂的工程学科,需要综合考虑传热、流体动力学、材料等多个方面的因素。

通过合理的设计和精确的计算,可以确保换热器的性能和效果,满足工业热交换的需求。

制冷剂系统翅片式换热器设计及计算制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。

之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。

按照传热过程,换热器传热量的计算公式为:Q=KoFΔtm (W)Q—单位传热量,WKo—传热系数,W/(m2.C)F—传热面积,m2Δtm—对数平均温差,CΔtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。

Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。

传热系数K值的计算公式为:K=1/(1/α1+δ/λ+1/α2)但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为:Kof--以外表面为计算基准的传热系数,W/(m2.C)αi—管内侧换热系数,W/(m2.C)γi—管内侧污垢系数,m2.C/kWδ,δu—管壁厚度,霜层或水膜厚度,mλ,λu—铜管,霜或水导热率,W/m.Cξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C)Fof—外表面积,m2Fi—内表面积,m2Fr—铜管外表面积,m2Ff—肋片表面积,m2ηf—肋片效率,公式分析:从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。

因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。

平行翅片式散热器流阻计算

强迫风冷设计中的大部分散热器和液冷设计中的部分冷板中都有阵列式翅片结构。

在选

择风扇或泵时,除了要考虑流体流量需求,还需要结合相应流量下系统的流阻。

实际流体都是有粘性的。

粘性流体流经固体壁面时,紧贴固体壁面的流体质点将粘附在固体壁面上,它们之间的相对速度等于零,在固体壁面和流体的主流之间形成一个由固体壁面的速度过渡到主流速度的流速变化区域;倘若固体壁面是静止不动的,则要有一个由零到主流速度的流速变化区域。

根据牛顿内摩擦定律,存在速度梯度的流体之间就会产生阻力。

这就是流动阻力的原因之一。

另外,流体掠过障碍物时,障碍物壁面凸凹不平的地方被流体层遮盖,流体质点对管壁凸出部分不产生碰撞,产生流阻;在管径突然扩大或缩小,或流经直角、弯管、球体等情况时,会发生倒流,引起流体与固体壁面发生分离现象,并产生大量的旋涡,漩涡中流体质点彼此碰撞混合,从而导致的附加阻力。

系统所需流量可以根据能量守恒定律进行估算,这时,如果设定散热器或冷板的形状,将能简单地获得流体当量流速和各种水力特征长度。

翅片式散热器示意图

上图是一个典型的翅片式散热器的形状。

散热器翅片之间有流体经过,由于流体黏性的存在,造成流阻,宏观反映为散热器两侧存在对应的压强差。

文中所用的公式几何参数和流动方向参考图示散热器的各项标注。

本文所做的流体阻力计算,在如下的假设前提下进行:

l不考虑温度差造成的空气密度差;

l平行翅片式散热器;

l流动为充分发展的层流,对于平行平板间的流动,最小临界雷诺数通常被认为是1300,适用于绝大多数散热器工作状态。

在忽略入口效应和出口效应时,流体以层流状态流过一个充分发展的散热器通道时,阻力产生的原因主要是流体粘性产生的内摩擦力。

这时,压降可以使用范宁公式(Fanning formula)计算:

式中

f ,D

h ,L ,ρ,u 分别指摩擦阻力系数(friction factor),水力直径,翅片长度,流体密度和流体流速。

当流量已知,散热器的几何参数也定下来之后,公式中的摩擦阻力系数成为唯一的未知量。

因此,在求解流动阻力时,确定摩擦阻力系数是关键。

在无限大平行平板层流流动中,摩擦阻力系数可按下式计算

f = 96/Re

其中,Re 就是流体力学中最关键的无量纲数之一雷诺数,其计算式为: 式中μ表示流体的动力粘度。

将雷诺数代入公式,得到压降的计算式为:

实质上,散热器的进出口处流阻是不可避免的。

流体从开放区域进入散热器区域时,流体会出现突然收缩;当流体离开散热器进入开放空间时,又会出现突然扩展。

进出口处,流动空间的突变将导致流速突变形成局部较大的速度梯度,诱发漩涡,而漩涡会消耗能量。

如图所示,在散热器入口处,流体从开放空间进入相对窄小的翅片间隙,流线弯曲,流束收缩,在缩颈附近的流束与管壁之间形成一充满小旋涡的低压区,在大直径截面与小直径截面连接的凸肩处,也常有旋涡;所有漩涡的旋转都需要消耗能量;在流线弯曲、流体的加速和减速过程中,流体质点碰撞、速度分布变化等也都要造成能量损失。

在出口处,翅片拐角与流束之间将形成旋涡,旋涡靠主流束带动着旋转,主流束把能量传递给旋涡,旋涡又把得到的能量消耗在旋转运动中,变成热而散失。

在出口处,从散热器中流出的流体有较高的速度,会与开放流域中流速较低的流体产生碰撞,从而造成碰撞损失。

当考虑进出口效应时,压降公式可近似为:

其中,Kc和Ke分表示入口和出口处的压降效应参数,f为表观摩擦系数。

式中一系列参数又是使用如下公式近似的。

其中N表示翅片数目。

作为对比进出口效应,下表列示了某具体散热器使用

流体阻力影响因素繁多,文章所用公式引入了不少简化,求解结果会与实际情况有所偏差,提醒读者谨慎使用计算结果。