SMT详细流程图

- 格式:ppt

- 大小:1.12 MB

- 文档页数:26

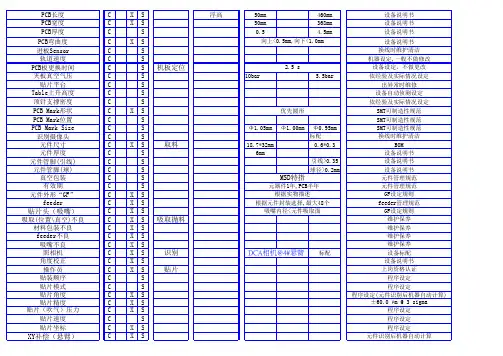

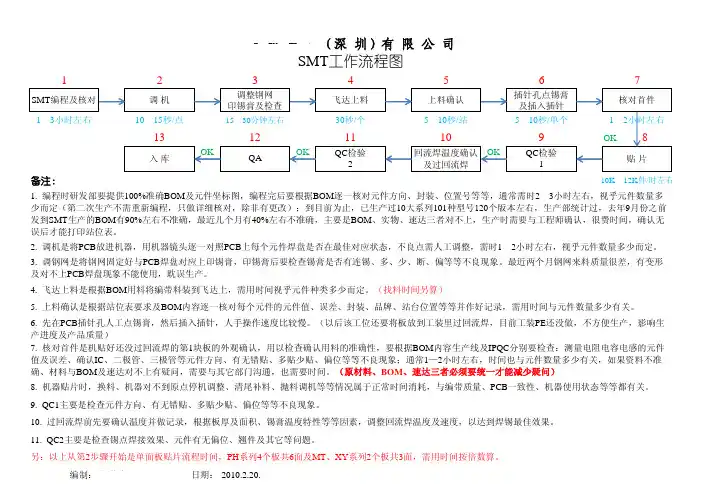

能 极 电 源(深 圳)有 限 公 司1234567SMT 编程及核对调 机调整钢网印锡膏及检查飞达上料上料确认插针孔点锡膏及插入插针核对首件SMT 工作流程图1—3小时左右10—15秒/点15—30分钟左右30秒/个5—10秒/站5—10秒/单个1—2小时左右131211109OK 8入 库OKQAOKQC 检验2回流焊温度确认OK QC 检验1贴 片及过回流焊备注:10K—12K 件/时左右1. 编程时研发部要提供100%准确BOM 及元件坐标图,编程完后要根据BOM 逐一核对元件方向、封装、位置号等等,通常需时2—3小时左右,视乎元件数量多少而定(第二次生产不需重新编程,只做详细核对,除非有更改);到目前为止,已生产过10大系列101种型号120个版本左右,生产部统计过,去年9月份之前SMT 生产的BOM 90%左右不准确,最近几个月有40%左右不准确,主要是BOM 、实物、速达三者对不上,生产时需要与工程师确认,很费时间,确认无发到产的有不准确最几个月有不准确要是实物者对不产时需要与程师确认很费时间确认无误后才能打印站位表。

2. 调机是将PCB 放进机器,用机器镜头逐一对照PCB 上每个元件焊盘是否在最佳对应状态,不良点需人工调整,需时1—2小时左右,视乎元件数量多少而定。

3. 调钢网是将钢网固定好与PCB 焊盘对应上印锡膏,印锡膏后要检查锡膏是否有连锡、多、少、断、偏等等不良现象。

最近两个月钢网来料质量很差,有变形及对不上PCB 焊盘现象不能使用,耽误生产。

4. 飞达上料是根据BOM 用料将编带料装到飞达上,需用时间视乎元件种类多少而定。

(找料时间另算)5. 上料确认是根据站位表要求及BOM 内容逐一核对每个元件的元件值、误差、封装、品牌、站台位置等等并作好记录,需用时间与元件数量多少有关。

6. 先在PCB 插针孔人工点锡膏,然后插入插针,人手操作速度比较慢。

(以后该工位还要将板放到工装里过回流焊,目前工装PE 还没做,不方便生产,影响生7. 核对首件是机贴好还没过回流焊的第1块板的外观确认,用以检查确认用料的准确性,要根据BOM 内容生产线及IPQC 分别要检查:测量电阻电容电感的元件值及误差、确认IC 、二极管、三极管等元件方向、有无错贴、多贴少贴、偏位等等不良现象;通常1—2小时左右,时间也与元件数量多少有关,如果资料不准确、材料与BOM 及速达对不上有疑问,需要与其它部门沟通,也需要时间。

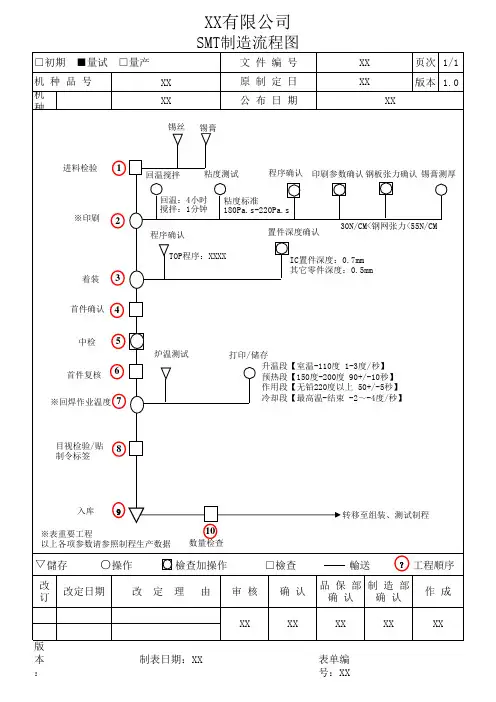

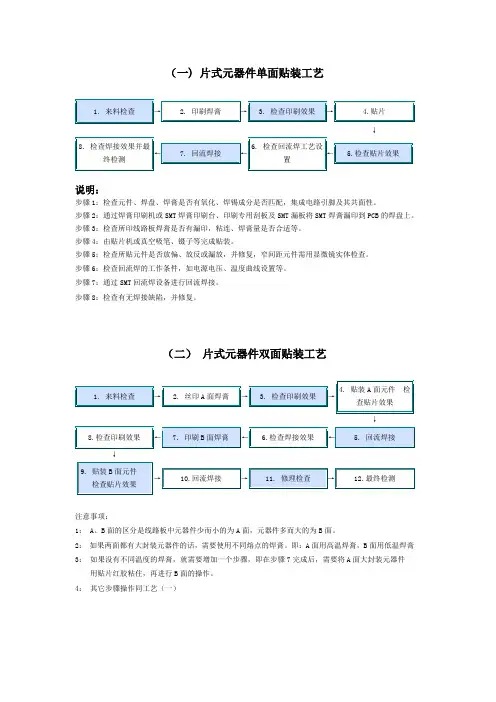

(一) 片式元器件单面贴装工艺↓说明:步骤1:检查元件、焊盘、焊膏是否有氧化、焊锡成分是否匹配,集成电路引脚及其共面性。

步骤2:通过焊膏印刷机或SMT焊膏印刷台、印刷专用刮板及SMT漏板将SMT焊膏漏印到PCB的焊盘上。

步骤3:检查所印线路板焊膏是否有漏印,粘连、焊膏量是否合适等。

步骤4:由贴片机或真空吸笔、镊子等完成贴装。

步骤5:检查所贴元件是否放偏、放反或漏放,并修复,窄间距元件需用显微镜实体检查。

步骤6:检查回流焊的工作条件,如电源电压、温度曲线设置等。

步骤7:通过SMT回流焊设备进行回流焊接。

步骤8:检查有无焊接缺陷,并修复。

(二)片式元器件双面贴装工艺↓↓注意事项:1: A、B面的区分是线路板中元器件少而小的为A面,元器件多而大的为B面。

2:如果两面都有大封装元器件的话,需要使用不同熔点的焊膏。

即:A面用高温焊膏,B面用低温焊膏3:如果没有不同温度的焊膏,就需要增加一个步骤,即在步骤7完成后,需要将A面大封装元器件用贴片红胶粘住,再进行B面的操作。

4:其它步骤操作同工艺(一)(三) 研发中混装板贴装工艺↓说明:步骤1:检查元件、焊盘、焊膏是否有氧化、焊锡成分是否匹配,集成电路引脚及其共面性。

步骤2:用SMT焊膏分配器、空气压缩机将SMT针筒装焊膏中的焊膏滴涂到PCB焊盘上。

步骤3:检查所滴涂的焊膏量是否合适,是否有漏涂或粘连。

步骤4:由真空吸笔或镊子等配合完成。

步骤5:检查所贴元件是否放偏、放反或漏放,并修复。

步骤6:通过HT系列台式小型SMT回流焊设备进行回流焊接。

步骤7:检查有无焊接缺陷,并修复。

步骤8:由电烙铁、焊锡丝和助焊剂配合完成。

(四)双面混装批量生产贴装工艺↓↓↓说明:注意事项及操作工艺同上所述。