苯和乙烯液相法生产乙苯技术

- 格式:pdf

- 大小:360.87 KB

- 文档页数:5

乙苯生产方法1前言乙苯是重要的化工原料,主要用于脱氢生产苯乙烯,少量的乙苯也用于溶剂、稀释剂以及生产二乙基苯等。

当前,全世界乙苯产量已达约2000万吨,其中99%的乙苯用于生产苯乙烯。

中石化安庆分公司原油加工能力500万吨/年,拥有常减压蒸馏、催化裂化、催化裂解、延迟焦化、催化重整等主要生产装置。

其中催化(裂解)干气中含有大量的乙烯,目前都作为燃料消耗,没有进行经济有效的利用。

利用催化(裂解)干气中乙烯制备乙苯,进而生产苯乙烯,充分利用炼厂干气中的乙烯资源,是提高资源利用率,增加企业经济效益的一条有效途径。

本文对安庆分公司催化干气中的乙烯资源,以及由稀乙烯制备乙苯的工艺技术路线进行了专门讨论。

2干气中乙烯资源及利用炼厂干气主要来源于石油的二次加工过程,如催化裂化、催化裂解、延迟焦化、加氢裂化等,其主要成份为氢气、甲烷、乙烯、乙烷以及少量C3/C4烃类。

安庆分公司的炼油装置结构中,拥有具有先进工艺的140万吨/年催化裂化装置和70万吨/年催化裂解装置。

其中,140万吨/年催化裂化装置采用中国石油化工科学研究院开发的多产丙烯和清洁汽油的MIP-CGP新技术;催化裂解装置具有气体产率大、烯烃含量高的特点,其干气产率超过相同规模催化裂化装置的两倍,乙烯浓度也明显高于常规催化裂化。

两套催化装置副产大量富含乙烯的干气。

在炼油500万吨/年加工负荷情况下,催化裂化和催化裂解装置所产干气中乙烯量约3万吨/年。

干气中乙烯资源的回收利用,国内外都十分重视,已经开发的回收炼厂干气中乙烯的技术主要有深冷分离法、双金属盐络合吸收法、溶剂抽提法、膨胀机法、吸附法,此外还有干气直接制乙苯技术。

从目前国内外对干气中稀乙烯利用的技术开发情况来看,由于将乙烯通过分离提纯再行利用的方法投资较大,经济性差,因此稀乙烯的利用倾向于将稀乙烯直接加工,这方面的技术开发则集中于乙苯/苯乙烯的生产。

国外在上世纪70年代就开发了利用稀乙烯直接烃化制乙苯的工艺技术。

苯和乙烯制备乙苯的方法乙苯是一种重要的有机化合物,广泛应用于化学工业和日用化学品制造中。

它的制备方法之一是通过苯和乙烯的反应来合成。

以下是关于苯和乙烯制备乙苯的详细过程。

苯和乙烯合成乙苯的反应是一种典型的芳香烃的芳构化反应,通常需要采用催化剂来促进反应进行。

常用的催化剂有溴化铁、氯化铁、氯化铝等。

以溴化铁为催化剂的反应方程式如下:C6H6+C2H4→C6H5CH2CH3该反应通常在常压下进行,加热到适当的温度范围,通常在120-160°C之间。

此温度范围下,反应速率较高,同时不会产生过多的副产品。

在反应过程中,溴化铁催化剂起着关键的作用。

它可以在反应中扮演双重角色,首先作为路易斯酸参与反应,并去除苯分子上的一个氢原子,形成一个芳夫塞基(C6H5CH2-)。

第二,溴化铁通过与乙烯分子的反应,生成其中间体(CH3CH2C6H5),并最终转化为乙苯。

反应结束后,乙苯可以通过蒸馏和净化过程来提纯。

由于乙苯和苯的沸点非常接近,因此蒸馏是一种常用的分离和提纯方法。

通常采用精馏柱进行蒸馏,通过不同馏分的收集和分析,可以得到纯净的乙苯。

值得注意的是,乙烯在反应中的选择性是非常重要的。

如果存在其他碳数较少的烯烃,他们可能会发生减聚反应,生成较低碳数的相应烃化合物。

因此,在反应开始前,必须保证乙烯的纯度和质量。

苯和乙烯合成乙苯的方法具有一定的优势。

首先,苯和乙烯是一种常见的和广泛的化学原料,易于获取。

其次,反应条件相对温和,不需要高压。

此外,乙苯是一种非常重要的化工原料,被广泛用于生产物质如塑料、橡胶、合成纤维、涂料、溶剂等。

因此,苯和乙烯制备乙苯是一种经济、高效和环境友好的方法。

总结起来,通过苯和乙烯的反应制备乙苯是一种重要的合成方法。

它通常在适当的反应条件下进行,利用催化剂加速反应速率。

乙苯是一种重要的有机化合物,广泛应用于化工行业。

这种制备方法具有许多优点,如易得原料、反应条件温和等,因此得到了广泛应用。

第1篇一、实验目的1. 了解乙苯的制备原理和工艺流程;2. 掌握乙苯的实验室制备方法;3. 熟悉实验操作技能,提高化学实验实践能力。

二、实验原理乙苯(C8H10)是一种重要的有机化工原料,广泛用于合成苯乙烯、苯酚、苯胺等。

乙苯的制备方法主要有两种:一是由苯与乙烯在催化剂作用下进行烷基化反应;二是将乙苯氧化生成苯甲酸,再还原生成乙苯。

本实验采用苯与乙烯在催化剂作用下进行烷基化反应制备乙苯。

反应方程式如下:C6H6 + C2H4 → C8H10三、实验材料与试剂1. 原料:苯、乙烯;2. 催化剂:钴钼催化剂;3. 仪器:反应釜、温度计、压力计、流量计、冷凝器、接收瓶等;4. 试剂:无水乙醇、浓硫酸、氢氧化钠溶液、蒸馏水等。

四、实验步骤1. 准备工作:将反应釜清洗干净,检查各连接部位是否密封良好,温度计、压力计、流量计等仪器调试正常。

2. 催化剂制备:将钴钼催化剂按照一定比例混合均匀,装入反应釜中。

3. 原料准备:将苯和乙烯分别通过流量计进入反应釜,控制进料速度。

4. 反应:将反应釜加热至一定温度,使反应进行。

在此过程中,需密切关注温度、压力、流量等参数,确保反应在适宜条件下进行。

5. 收集乙苯:反应结束后,关闭乙烯进料阀门,继续加热一段时间,使未反应的乙烯蒸发掉。

随后,将反应混合物导入接收瓶中,收集乙苯。

6. 乙苯纯化:将收集到的乙苯进行蒸馏,去除其中的杂质,得到纯净的乙苯。

五、实验数据记录与处理1. 记录反应温度、压力、流量等参数;2. 记录乙苯的收集量;3. 记录乙苯的纯度。

六、实验结果与分析1. 乙苯的收集量:根据实验数据,乙苯的收集量为XX克;2. 乙苯的纯度:根据实验数据,乙苯的纯度为XX%;3. 分析:通过对比实验数据,分析影响乙苯产率和纯度的因素,如温度、压力、催化剂等。

七、讨论与心得1. 实验过程中,温度、压力、流量等参数对乙苯的产率和纯度有较大影响。

通过调整这些参数,可以提高乙苯的产率和纯度;2. 催化剂对乙苯的制备具有重要作用,应选择合适的催化剂,以提高反应效率;3. 实验过程中,注意安全操作,避免发生意外事故。

苯乙烯的生产生产苯乙烯的原料是乙苯。

目前,世界上90%以上的乙苯是由苯和乙烯烷基化生产制得,一分子乙烯在适当条件下与一分子苯作用生成一分子乙苯。

乙苯乙基苯的俗称,无色,具有芳香气味的可燃液体,沸点136.19°C。

熔点(℃) -94.9,可由苯通过烷基化或直接从碳八芳烃分离获得,主要用于制造苯乙烯,少量用于有机合成工业,如制成苯乙酮用于香料、医药等方面。

现在工业上约有90%的乙苯是通过苯烷基化生产的。

1.生产工艺方法液相法液相法使用的催化剂为三氯化铝,反应器为塔式,反应温度范围在125~140℃,反应压力在0.2~0.4Mpa,使乙烯与苯反应生成乙苯:副反应是乙苯进一步用乙烯烷基化生成多乙苯。

工业上将苯的转化率限制在52%~55%左右,并采用高的苯与乙烯配料比(摩尔比一般为2左右),以防止生成更多的二乙苯与多乙苯。

乙苯的平均收率为94%~96%。

应严格控制原料苯和乙烯中的硫化物、乙炔等杂质,以减少三氯化铝的消耗。

一般烃化液的组成(质量%):苯40,乙苯47,多乙苯(主要是二乙苯)13。

反应前应将苯干燥至水含量30mg/kg以下,乙烯纯度为99.9%。

反应产物(粗乙苯)用精馏分离得到乙苯,分离得到的苯再循环使用。

气相法气相法的设备是固定床式,催化剂为磷酸负载在硅藻土构成的催化剂。

反应温度为200~250℃,反应压力为1.4Mpa.关于乙烯的综合纯度指标高低不是关键,关键是应在预处理中除掉硫及硫化物,氮化物和乙炔。

纯化后的乙烯与气-液混合物苯混合后通过负载催化剂的固定床反应器,并产生放热反应,将反应生成物进行冷凝和冷却。

未参加反应的惰性气体循环并与进料反应物混合重新被使用。

被冷凝下来的液相反应产物用精馏分离,被分离出的苯再循环使用,乙苯进入罐压。

这种工艺的问题是需采用高苯/乙烯比例,以防止多烷基苯的产生(因对多烷基苯后处理有难度)。

这种工艺的优势是反应器成本低(用低碳钢),催化剂成本低,对催化剂再生处理工序少。

!!!!!!!!!""""研究开发苯和乙烯液相循环烷基化工艺的研究王瑾(石油化工科学研究院,北京,100083)摘要分析了苯和乙烯液相循环烷基化工艺的流程和特点,考察了工艺条件对反应结果的影响,经2500h 催化剂活性稳定性试验,结果表明:烷基化催化剂具有良好的活性稳定性,固定床液相循环烷基化工艺是可行的;新工艺流程简单,操作方便,可较灵活地降低苯烯比,减少装置的能耗。

关键词烷基化,乙苯,循环工艺,液相法中图分类号TG 241文献标识码A文章编号1000-6613(2002)06-0399-03苯和乙烯在催化剂的作用下进行烷基化反应合成乙苯的工艺主要有液相法和气相法。

气相法包括A l kar 法、ZSM-5分子筛法,液相法包括传统三氯化铝法、改良三氯化铝法、Y 型或!型分子筛法。

其中液相三氯化铝法因腐蚀设备、污染环境,已逐步被分子筛法所取代。

20世纪80年代开发成功的以ZSM-5分子筛为催化剂的气相烷基化合成乙苯工艺,克服了三氯化铝法的缺点,但其产品中二甲苯杂质含量较高,催化剂再生周期相对较短。

1990年Lu mm u /U nocal 开发成功分子筛液相法生产乙苯工艺,以其催化剂活性高、稳定性好、再生周期长,产品中二甲苯含量低,无设备腐蚀和环境污染、主要设备可采用碳钢等特点,迅速得到了推广应用。

该工艺采用2台反应器,4段催化剂床层,乙烯分4点注入,反应器结构比较复杂,反应热通过设在2台反应器中间的换热设备移出。

1993年,石油化工科学研究院完成了苯和乙烯液相烷基化合成乙苯分子筛催化剂的研究。

在催化剂开发成功的基础上通过对化学反应机理的研究,开发了固定床液相循环烷基化新工艺,申请了中国专利[1]。

本文报道了采用液相循环烷基化工艺,在小试、中试装置上考察了反应温度、苯烯比、循环量对反应结果的影响及催化剂的活性稳定性。

结果表明,该工艺的开发成功,解决了原三氯化铝法生产乙苯装置存在的设备腐蚀严重、环境污染和操作不稳定等问题,有利于加快我国对老乙苯装置的改造,具有显著的经济效益和社会效益。

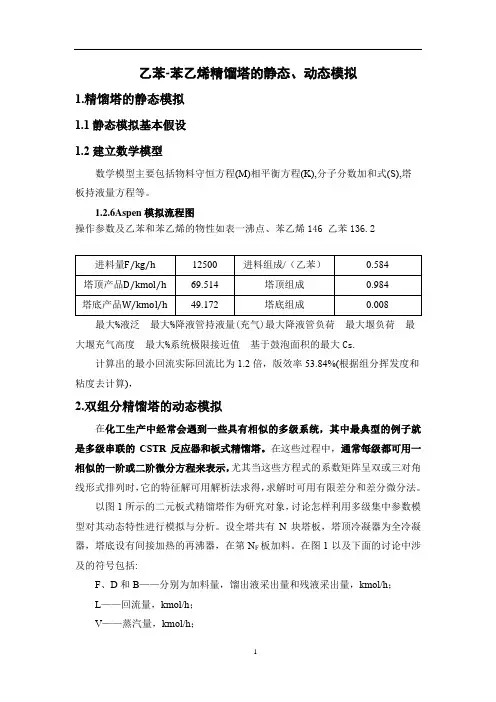

乙苯-苯乙烯精馏塔的静态、动态模拟1.精馏塔的静态模拟1.1静态模拟基本假设1.2建立数学模型数学模型主要包括物料守恒方程(M)相平衡方程(K),分子分数加和式(S),塔板持液量方程等。

1.2.6Aspen模拟流程图操作参数及乙苯和苯乙烯的物性如表一沸点、苯乙烯146 乙苯136.2最大%液泛最大%降液管持液量(充气)最大降液管负荷最大堰负荷最大堰充气高度最大%系统极限接近值基于鼓泡面积的最大Cs.计算出的最小回流实际回流比为1.2倍,版效率53.84%(根据组分挥发度和粘度去计算),2.双组分精馏塔的动态模拟在化工生产中经常会遇到一些具有相似的多级系统,其中最典型的例子就是多级串联的CSTR反应器和板式精馏塔。

在这些过程中,通常每级都可用一相似的一阶或二阶微分方程来表示,尤其当这些方程式的系数矩阵呈双或三对角线形式排列时,它的特征解可用解析法求得,求解时可用有限差分和差分微分法。

以图1所示的二元板式精馏塔作为研究对象,讨论怎样利用多级集中参数模型对其动态特性进行模拟与分析。

设全塔共有N块塔板,塔顶冷凝器为全冷凝器,塔底设有间接加热的再沸器,在第N F板加料。

在图1以及下面的讨论中涉及的符号包括:F、D和B——分别为加料量,馏出液采出量和残液采出量,kmol/h;L——回流量,kmol/h;V——蒸汽量,kmol/h;M ——持液量,kmol/h ;y 、x ——分别为气相与液相易挥发组分的摩尔分数;Q ——塔釜加热量,kJ/h ;η——再沸器单位产汽系数。

涉及的下角标包括:B ——塔底;D ——馏出液;F ——加料板序号,自上而下计;f ——原料;n ——塔板序号;R ——塔顶回流。

利用假设②和③,立即可以导出任意两块塔板间上升蒸汽量恒定的结论,从而使模型变量的数目大大减少,因此不必对每一块塔板都做热量衡算,模型方程的数目也就相应地减少。

引人基本假设⑤,是为暂时避开塔板上的传质动力学这一至今并未很好解决的复杂问题。

干气制乙苯与纯乙烯法合成乙苯的对比呼玉芳;方国平;尹俊伟【摘要】乙苯是一种重要的石油化工基础原料,主要用于脱氢生产苯乙烯.概述了催化干气制乙苯工艺与纯乙烯合成乙苯工艺技术,分析比较了两种工艺路线的技术经济指标.认为炼油企业利用催化干气制乙苯工艺在经济上是具有一定优势的.【期刊名称】《科技风》【年(卷),期】2011(000)007【总页数】1页(P80)【关键词】干气;乙苯;能耗;工艺【作者】呼玉芳;方国平;尹俊伟【作者单位】中石油华北石化分公司,河北,任丘,062552;中石油华北石化分公司,河北,任丘,062552;中石油华北石化分公司,河北,任丘,062552【正文语种】中文目前,乙苯的合成主要采用纯乙烯法和催化裂化干气与苯烃化法。

我国催化裂化年加工石油能力达1.2亿多吨,副产干气达400万吨/年以上,其中含乙烯60~80万吨。

其中大量的乙烯资源没有获得很好的利用,而我国对苯乙烯需求量仍供不应求,部分尚依赖进口。

因此,综合利用催化干气中的乙烯资源,进一步推广干气制乙苯工艺,对于炼油企业的发展具有重要意义。

纯乙烯工艺主要有气相分子筛法、液相分子筛法和催化精馏法。

气相分子筛法采用ZSM-5沸石分子筛催化剂的气相合成乙苯工艺,反应介质苯与乙烯均为气相,反应温度370~420℃。

该工艺催化剂用量少,无设备腐蚀和环境污染,乙苯收率高,能量利用率高。

液相分子筛法采用Y型分子筛催化剂,催化剂浸没于液态苯中,乙烯鼓泡溶解于液态苯,再与苯在催化剂表面反应生成乙苯,反应温度250~270℃,压力3.7~4.4MPa。

特点是反应在液相中进行,反应器内不出现飞温,采用孔径Y型分子筛,反应顺畅无需较高的温度。

产品中二甲苯含量低,催化剂不易结焦。

但液相传质慢,催化剂利用率低。

催化精馏法对液相分子筛法进行了改进,将反应热直接用于分离,降低了分离的热负荷,能耗低,延长催化剂的使用寿命,提高了乙苯的选择性。

大连化物所和抚顺石油二厂开发了一种新型分子筛催化剂,它不要求对催化干气进行特殊精制,可直接用作反应气与苯烃化制取乙苯,即使其中含有2000~5000mg/m3的H2S、体积分数3%~6%的CO2和1%的O2,仍可正常运转。

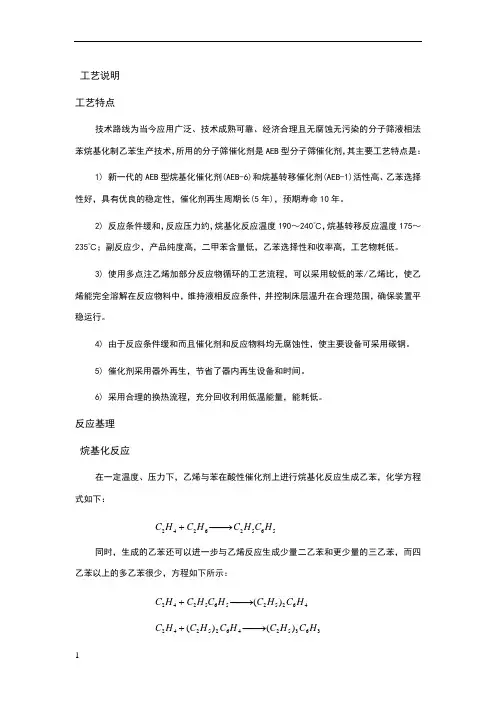

工艺说明工艺特点技术路线为当今应用广泛、技术成熟可靠、经济合理且无腐蚀无污染的分子筛液相法苯烷基化制乙苯生产技术,所用的分子筛催化剂是AEB 型分子筛催化剂,其主要工艺特点是:1) 新一代的AEB 型烷基化催化剂(AEB-6)和烷基转移催化剂(AEB-1)活性高、乙苯选择性好,具有优良的稳定性,催化剂再生周期长(5年),预期寿命10年。

2) 反应条件缓和,反应压力约,烷基化反应温度190~240℃,烷基转移反应温度175~235℃;副反应少,产品纯度高,二甲苯含量低,乙苯选择性和收率高,工艺物耗低。

3) 使用多点注乙烯加部分反应物循环的工艺流程,可以采用较低的苯/乙烯比,使乙烯能完全溶解在反应物料中,维持液相反应条件,并控制床层温升在合理范围,确保装置平稳运行。

4) 由于反应条件缓和而且催化剂和反应物料均无腐蚀性,使主要设备可采用碳钢。

5) 催化剂采用器外再生,节省了器内再生设备和时间。

6) 采用合理的换热流程,充分回收利用低温能量,能耗低。

反应基理烷基化反应在一定温度、压力下,乙烯与苯在酸性催化剂上进行烷基化反应生成乙苯,化学方程式如下:56526242H C H C H C H C −→−+同时,生成的乙苯还可以进一步与乙烯反应生成少量二乙苯和更少量的三乙苯,而四乙苯以上的多乙苯很少,方程如下所示:46252565242)(H C H C H C H C H C −→−+363524625242)()(H C H C H C H C H C −→−+264523635242)()(H C H C H C H C H C −→−+H C H C H C H C H C 65522645242)()(−→−+6652655242)()(C H C H C H C H C −→−+理论上讲,从二乙苯一直到六乙苯都可以生成,但是由于苯环上乙基不断地增加,生成四乙苯、五乙苯、六乙苯的难度加大。

这一方面是因为苯环上乙基之间位阻增大,另一方面是因为多乙苯的分子结构越大越妨碍其在催化剂颗粒内的扩散,那么发生进一步反应的机会就越少。