管壳式换热器结构基础知识

- 格式:ppt

- 大小:504.00 KB

- 文档页数:49

管壳式换热器的工作原理及结构一、管壳式换热器的基本概念管壳式换热器是一种常见的换热设备,其主要由管束和外壳两部分组成。

其中,管束是由许多平行排列的管子组成,而外壳则是将这些管子包裹在一起的结构。

通过这种结构,管壳式换热器可以实现两种介质之间的热量传递。

二、工作原理1. 热媒流动原理在管壳式换热器中,介质A和介质B分别通过内部的管子和外部的壳体进行流动。

其中,介质A通常为高温流体,而介质B则为低温流体。

当两种介质在内外两侧经过时,由于存在温度差异,会发生热量传递。

2. 热媒传递原理在介质A和介质B之间进行热量传递时,主要有三个过程:对流传热、传导传热和辐射传热。

其中,对流传热是最主要的一种方式。

3. 工作过程在工作过程中,高温流体通过内部的管子进入到换热器中,并沿着管子表面流动。

同时,低温流体从外部的壳体进入到换热器中,并沿着管子外表面流动。

在这个过程中,高温流体和低温流体之间进行了热量传递,使得高温流体的温度降低,而低温流体的温度升高。

三、结构特点1. 管束结构管束是管壳式换热器的主要组成部分之一。

在管束中,许多平行排列的管子被固定在两个端盖板上,并通过密封垫圈与外壳连接。

由于管子间距离较小,因此可以有效地增加热量传递面积。

2. 壳体结构外壳是管壳式换热器的另一个重要组成部分。

它通常由两个半球形或长方形壳体组成,并通过法兰连接。

在使用过程中,外壳起到保护内部管束不受损坏的作用。

3. 密封结构为了保证介质A和介质B之间不发生混合,在管壳式换热器中需要设置密封结构。

这种密封结构通常采用密封垫圈或波纹垫片等材料制成,可以有效地防止介质泄漏。

4. 清洗结构由于管壳式换热器在使用过程中会产生一定的污垢和腐蚀物,因此需要定期进行清洗。

为了方便清洗,管壳式换热器通常设置有进出口和排污口等结构。

四、应用领域管壳式换热器广泛应用于化工、石油、制药、食品等领域中。

在这些领域中,管壳式换热器可以实现高效的热量传递,提高生产效率,并减少能源消耗。

管壳式换热器内部结构

管壳式换热器的内部结构主要包括壳体、管板、管束、挡板及箱体等部分。

其中,壳体是圆形的,用于容纳管束和其他内部组件,并通过连接法兰与换热器其他部分连接在一起。

管板则位于壳体的两端,用于固定管束并防止管束在运行过程中发生位移或振动。

管束是换热器的核心部分,由许多小直径的管子组成,它们被固定在管板上,用于传输热流体。

挡板则位于管束的一侧,用于改变热流体的流动方向,增加湍流度并提高换热效率。

箱体则用于容纳所有内部组件,并作为外部框架,支撑和固定整个换热器。

此外,管壳式换热器还有许多其他的设计和结构变化,例如固定管板式、浮头式、U形管式、填料函式的浮头换热器等。

这些变化都是为了满足不同的工艺和操作要求。

以上信息仅供参考,如需了解更多信息,建议查阅相关书籍或咨询专业人士。

第十七章管壳式换热器(shellandtubeheatexchange)本章重点讲解内容:(1)熟悉管壳式换热器的整体结构及其类型;(2)熟悉主要零部件的作用及适用场合;(3)熟悉膨胀节的功能及其设置条件。

第一节总体结构管壳式换热器又称列管式换热器,是一种通用的标准换热设备。

它具有结构简单、坚固耐用、造价低廉、用材广泛、清洗方便、适应性强等优点,应用最为广泛,在换热设备中占据主导地位。

管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包起来,形成两个独立的空间。

管内的通道及与其相贯通的管箱称为管程(tube-side);管外的通道及与其相贯通的部分称为壳程(shell-side)。

一种流体在管内流动,而另一种流体在壳与管束之间从管外表面流过,为了保证壳程流体能够横向流过管束,以形成较高的传热速率,在外壳上装有许多挡板。

以下结合不同类型的管壳式换热器介绍其相应的总体结构。

1、固定管板换热器其由壳体、管束、封头、管板、折流挡板、接管等部件组成。

结构特点为:两块管板分别焊于壳体的两端,管束两端固定在管板上。

换热管束可做成单程、双程或多程。

它适用于壳体与管子温差小的场合。

图1固定管板换热器结构示意图优点:结构简单、紧凑。

在相同的壳体直径内,排管数最多,旁路最少;每根换热管都可以进行更换,且管内清洗方便。

缺点:壳程不能进行机械清洗;当换热管与壳体的温差较大(大于50°C)时产生温差应力,需在壳体上设置膨胀节,因而壳程压力受膨胀节强度的限制不能太高。

固定管板式换热器适用于壳方流体清洁且不易结垢,两流体温差不大或温差较大但壳程压力不高的场合。

2、浮头式换热器浮头式换热器适用于壳体和管束壁温差较大或壳程介质易结垢的场合。

结构特点是两端管板之一不与壳体固定连接,可在壳体内沿轴向自由伸缩,称为浮头。

图2浮头式换热器结构示意图优点:当换热管与壳体有温差存在,壳体或换热管膨胀时,互不约束,不会产生温差应力;管束可从壳体内抽出,便于管内和管间的清洗。

管壳式换热器的工作原理及结构随着科技高速发展的今天,换热器已广泛应用国内各个生产领域,换热器跟人们生活息息相关。

换热器顾名思义就是用来热交换的机械设备。

换热器是一种非常重要的换热设备,能够把热量从一种介质传递给另一种介质,在各种工业领域中有很广泛的应用。

尤其在化工、能源、交通、机械、制冷、空调等领域应用更广泛。

换热器能够充分利用工业的二次能源,并且能够实现余热回收和节能。

换热器分为很多类型,管壳式换热器是很普遍的一种。

管壳式换热器的传热强化技术主要包括管程和壳程的传热强化研究。

本文对管壳式换热器的原理进行简单介绍。

一、管壳式换热器的工作原理管壳式换热器由一个壳体和包含许多管子的管束所构成,冷、热流体之间通过管壁进行换热的换热器。

管壳式换热器作为一种传统的标准换热设备,在化工、炼油、石油化工、动力、核能和其他工业装置中得到普遍采用,特别是在高温高压和大型换热器中的应用占据绝对优势。

通常的工作压力可达4兆帕,工作温度在200℃以下,在个别情况下还可达到更高的压力和温度。

一般壳体直径在1800毫米以下,管子长度在9米以下,在个别情况下也有更大或更长的。

工作原理和结构图 1 [固定管板式换热器]为固定管板式换热器的构造。

A 流体从接管1流入壳体内,通过管间从接管2流出。

B流体从接管3流入,通过管内从接管4流出。

如果A流体的温度高于B流体,热量便通过管壁由A流体传递给B流体;反之,则通过管壁由B流体传递给A流体。

壳体以内、管子和管箱以外的区域称为壳程,通过壳程的流体称为壳程流体(A流体)。

管子和管箱以内的区域称为管程,通过管程的流体称为管程流体(B流体)。

管壳式换热器主要由管箱、管板、管子、壳体和折流板等构成。

通常壳体为圆筒形;管子为直管或U形管。

为提高换热器的传热效能,也可采用螺纹管、翅片管等。

管子的布置有等边三角形、正方形、正方形斜转45°和同心圆形等多种形式,前3 种最为常见。

按三角形布置时,在相同直径的壳体内可排列较多的管子,以增加传热面积,但管间难以用机械方法清洗,流体阻力也较大。

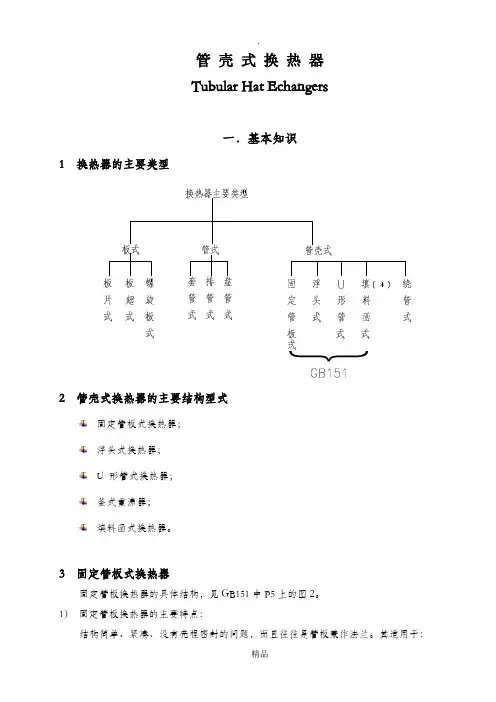

管壳式换热器Tubular Hat Echangers一.基本知识固定管板式换热器;浮头式换热器;U 形管式换热器;釜式重沸器;填料函式换热器。

3 固定管板式换热器固定管板换热器的具体结构,见GB151中P5上的图2。

1)固定管板换热器的主要特点:结构简单、紧凑、没有壳程密封的问题,而且往往是管板兼作法兰。

其适用于:管、壳程温差较大,但压力不高的场合(因为温差大,要加膨胀节,而膨胀节耐压能力差;管、壳程温差不大,而压力较高的场合;壳程无法机械清洗,故要求壳程介质干净;或虽会结垢,但通过化学清而能去除的场合;布管多,锻件少,一次性投资低;但不可更换管束,整台设备往往由换热管损坏而更换,故设备运行周期短。

2)用压力和温度的限制:由于换热管、管板和壳体焊在一起,故换热管与壳体间的金属壁温差引起的温差应力是其致命的弱点,因为在固定管板换热器的管板温差应力计算中,要进行以下三个方面的校核:(1)按有温差的各种工况算出的壳体轴向应力σc;(2)换热管轴向应力σt;(3)换热管与管板之间连接拉脱力q。

上述三项中有一项不能满足强度条件时,就需设置膨胀节。

根据工程经验,当壳体与换热管金属温差(注意不是介质温差)高于50℃时一般应设置膨胀节,而GB16749《压力容器用波形膨胀节》规定最高使用压力为6.4MPa,再高要用带加强装置的Ω型膨胀节。

故带膨胀节的固定管板换热器使用压力不高,而且结构设计和制造也趋于复杂。

在壁温差很小无需考虑温差应力时,固定管板式换热器也有使用在很高压力的场合,此时往往管板与管箱或管板与壳体做成整体型式,或者管板、管箱(头盖)和壳体三者成为一个整体,如大化肥中的高压甲铵冷凝器的管程压力为15.8MPa ,但一般高压用得比较少,而低压力、大直径固定管板式换热器用得很广泛。

4 浮头式换热器浮头换热器的具体结构,见GB151中P5上的图1。

1)浮头换热器的主要特点:可抽式管束,当换热管为正方形或转角正方形排列时,管束可抽出进行管间机械清洗,适用于壳程易结焦及堵塞的工况;一端管板夹持,一端内浮头型式可自由浮动,故无需考虑温差应力,可用于大温差的场合;浮头结构复杂,影响排管数,加之处于壳程介质内的浮头密封面操作中发生泄漏时很难采取措施;压力试验时的试压胎具复杂。

管壳式换热器的工作原理及结构

管壳式换热器是一种常见的换热设备,广泛应用于化工、石油、制药、食品等行业中。

它的工作原理是利用管内流体与管外流体之间的热量传递,将热量从一个介质传递到另一个介质中,以达到加热、冷却或蒸发等目的。

管壳式换热器的结构主要由管束、壳体、管板、支撑件、密封件、进出口管道等组成。

其中,管束是由许多平行排列的管子组成的,管子的材质可以是不锈钢、铜、钛等,根据不同的介质选择不同的材质。

壳体是管束的外壳,通常采用碳钢、不锈钢等材质制成,具有良好的耐腐蚀性能。

管板是将管束固定在壳体内的关键部件,它可以分为固定管板和浮动管板两种类型。

支撑件是用于支撑管束的部件,通常采用钢制材料制成。

密封件则是用于保证管束与壳体之间的密封性能,通常采用橡胶、聚四氟乙烯等材料制成。

进出口管道则是用于将介质引入或排出换热器的管道。

管壳式换热器的工作原理是将需要加热或冷却的介质通过管道引入管束内,然后通过管子的壁面与管外流体进行热量传递,最后将加热或冷却后的介质从管束中排出。

管外流体则通过壳体内的流道流动,将管内流体传递过来的热量带走,以达到加热或冷却的目的。

在换热过程中,管束和壳体之间的热量传递效率取决于管束的布置方式、管子的材质、流体的流速等因素。

管壳式换热器是一种高效、可靠的换热设备,具有结构简单、维护

方便、适用范围广等优点。

在工业生产中,它被广泛应用于加热、冷却、蒸发等工艺过程中,为生产提供了重要的支持。

管壳式换热器原理与设计管壳式换热器是一种常见的换热设备,广泛应用于化工、炼油、石油化工、动力、核能等多个工业领域。

其工作原理和设计要点如下:工作原理:基本构造:管壳式换热器主要由壳体、管束、管板、折流板、管箱等部件组成。

壳体通常为圆筒形,内部装有平行排列的管束,管束两端固定在管板上。

流体通过管内(管程)和管外(壳程)进行热交换。

热量传递:冷热两种流体分别在管程和壳程中流动,热量通过管壁从高温流体传递给低温流体。

一种流体在管内流动(管程流体),另一种流体在管外,即壳体内流动(壳程流体)。

热量传递遵循热力学第二定律,从高温区自发流向低温区。

强化传热:为了提高传热效率,壳程内常设置折流板,迫使壳程流体多次改变方向,增加流体湍流程度,从而提高传热系数。

管束的排列(如等边三角形或正方形)也会影响传热效率和清洁维护的便利性。

设计要点:流体选择:根据工艺要求决定哪种流体走管程,哪种走壳程。

一般而言,易结垢或腐蚀性的流体走管程便于清洗和更换管束。

材料选择:根据流体的性质(如温度、压力、腐蚀性)选择合适的材料,如不锈钢、碳钢、铜合金等,以确保换热器的耐用性和安全性。

热负荷计算:根据工艺条件计算所需的热负荷,确定换热面积,进而决定管束的数量、长度和直径。

压降考虑:设计时需考虑流体在管程和壳程中的压降,确保泵送能耗合理,避免因压降过大导致系统运行不稳定。

结构设计:包括管板的设计(固定管束的方式)、壳体厚度设计、支撑和悬挂结构设计等,以保证换热器的机械强度和稳定性。

清洗与维护:设计时应考虑换热器的可维护性,如管束的可拆卸性,以及便于清洗壳程内部的结构设计。

综上所述,管壳式换热器的设计是一个综合考虑热工性能、机械强度、材料选择、经济性和可维护性的复杂过程,需要精确的计算和细致的工程设计。

管壳式换热器的工作原理及结构一、引言管壳式换热器作为一种常见的换热设备,在工业生产和能源领域得到广泛应用。

它能够将热量从一个介质传递到另一个介质,实现能量的转移。

本文将深入探讨管壳式换热器的工作原理及结构。

二、工作原理管壳式换热器的工作原理可以概括为传导、对流和辐射三种方式的能量传递。

2.1 传导传热传导是指由于不同温度物体之间的热运动,热量通过颗粒的碰撞和传递实现。

在管壳式换热器中,传导传热主要发生在管壳内部。

热源通过传导方式将热量传递给管壳内的管道,然后通过管道的传导传递给另一介质。

2.2 对流传热对流传热是指热源通过流体的对流方式将热量传递给另一介质。

在管壳式换热器中,热源和另一介质通过管道分别进入管壳内部,热源通过管壁将热量传递给管道内的流体,流体再通过对流方式将热量传递给另一介质。

2.3 辐射传热辐射传热是指热源通过辐射方式将热量传递给另一介质。

辐射传热不需要介质的介入,可以在真空中传递热量。

在管壳式换热器中,热源通过辐射方式将热量传递给管道内壁,然后再通过传导或对流方式将热量传递给另一介质。

三、结构管壳式换热器由管壳和管束两部分组成,具有复杂的结构设计。

3.1 管壳管壳是管壳式换热器的外壳,起到固定管束和流体的作用。

常见的管壳材料有碳钢、不锈钢和铜等。

管壳主要由头盖、壳体、管板和尾盖等部分组成。

3.2 管束管束是管壳式换热器中的核心部件,由管子和管板组成。

管子通常采用无缝钢管或螺旋钢管制成,根据换热要求可以采用不同的布管方式,如并列布管、单列布管和交叉布管等。

管板用于固定管子,保证管子之间的间距。

3.3 流体分流器流体分流器位于管束的进出口处,起到将流体引导到相应的管子中去的作用。

流体分流器的设计关系到换热效率和流体的流动状态。

3.4 密封装置密封装置用于防止热源和另一介质之间的交叉污染,同时保证换热过程中的密封性。

四、工作过程管壳式换热器的工作过程可以分为进料、加热和出料三个阶段。

管壳式换热器讲解管壳式换热器又称列管式换热器,是以封闭在壳体中管束的壁面作为传热面的间壁式换热器。

这种换热器结构较简单,操作可靠,可用各种结构材料(主要是金属材料)制造,能在高温、高压下使用,是目前应用最广的类型。

构成:管壳式换热器由管箱、壳体、管束等主要元件构成。

管束是管壳式换热器的核心,其中换热管作为导热元件,决定换热器的热力性能。

另一个对换热器热力性能有较大影响的基本元件是折流板(或折流杆)。

管箱和壳体主要决定管壳式换热器的承压能力及操作运行的安全可靠性。

工作原理:管壳式换热器属于间壁式换热器,其换热管内构成的流体通道称为管程,换热管外构成的流体通道称为壳程。

管程和壳程分别通过两不同温度的流体时,温度较高的流体通过换热管壁将热量传递给温度较低的流体,温度较高的流体被冷却,温度较低的流体被加热,进而实现两流体换热工艺目的。

类型:管壳式换热器由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。

如果两温度相差很大,换热器内将产生很大热应力,导致管子弯曲、断裂,或从管板上拉脱。

因此,当管束与壳体温度差超过50℃时,需采取适当补偿措施,以消除或减少热应力。

根据所采用的补偿措施,管壳式换热器可分为以下几种主要类型:1)固定管板换热器结构:管束连接在管板上,管板与壳体相焊。

优点:结构简单紧促,能承受较高压力,造价低,管程清洗方便,管子损坏时方便堵管或更换。

排管数比U形管换热器多。

缺点:管束与壳体的壁温或材料的线胀系数相差较大时,壳体和管束中将产生较大热应力,为此应需要设置柔性元件(如膨胀节)。

不能抽芯无法进行机械清洗。

不能更换管束,维修成本较高。

适用范围:壳程侧介质清洁不易结垢,不能进行清洗,管程与壳程两侧温差不大或温差较大但壳侧压力不高的场合。

2)浮头换热器结构:两端管板中只有一端与壳体固定,另一端可相对壳体自由移动,称为浮头。

浮头由浮头管板,钩圈和浮头盖组成,是可拆连接,管束可从壳体中抽出。