脂肪族减水剂的合成工艺

- 格式:doc

- 大小:50.00 KB

- 文档页数:5

民营科技2018年第8期科技创新试论脂肪族高效减水剂合成工艺张景辉(牡丹江华鸿新型材料有限公司,黑龙江牡丹江157000)脂肪族高效减水剂属于外加剂的一种,通过添加不同的减水剂可以对混凝土的性能进行改善,使其更适应项目建设的需求。

1脂肪族高效外加剂的主要生产方式及反应机理1.1脂肪族高效外加剂的主要生产方式当前阶段,脂肪族类型减水剂的生产方式主要包括两种:即连续式以及间歇式生产模式。

减水剂的连续生产系统操作工艺简单、性能参数容易调整,生产的外加剂质量具备较高的稳定性,自动化控制系统的应用水平较高,但设备需要投入的成本较高,因此应用并不广泛。

与此同时,间歇性生产模式对设备的需求不高,生产成本较低,脂肪族减水剂的产量可以满足实际需求,现阶段在外加剂的中小生产单位中应用较为广泛。

然而,两种方式各有优劣,生产的技术水平并不理想,存在较大的改进空间,需要不断的进行技术研究、创新。

1.2反应机理1)基础反应机理。

在基础反应中,占据主要地位的反应主要有两种:首先,在碱性条件下,化学药剂的羟醛缩合基础反应;其次,是丙酮、甲醛与亚硫酸氢钠产生的加成反应。

在药剂进行基础反应的过程中会出现不同的缩合反应单体,常见的有丙酮一缩甲醛,该种反应对象是缩合单体,可以为链增长提供支持。

但基础反应的实际过程中,能够产生磺化反应的单体对象只有一个羟基,无法参与到链增长的过程中,因此充当链终止剂的作用。

2)缩合反应机理。

基础反应完成后,会出现多羟基化合物的反应产物,该种化合物在碱性条件下或高温环境下会发生失水缩合反应,产生磺化丙酮、甲醛的缩合物,缩合物的分子质量通常为五千左右。

该种反应发生的原理为缩聚机理,具体过程为基础反应后的多羟基化合物受碱性或高温条件的影响,发生磺化丙酮、甲醛缩合变化。

2在脂肪族类型减水剂合成过程中产生影响的主要因素与新型工艺探究2.1对减水剂性能产生影响的主要因素1)加料方式不同产生的影响。

加料方式的不同,获取的减水剂质量、性能也有所差别。

脂肪族减水剂复配技术脂肪族羟基磺酸盐缩合物是以羰基化合物为主要原料,在碱性条件下通过碳负离子的产生而缩合得到的一种脂肪族高分子链,并且通过亚硫酸盐对羰基的加成从而在分子链上引进亲水的磺酸基,这种缩合物的分子链上具有亲水基团和亲油基团,因而在性能上就具有了外表活性的特征,可以用作混凝土减水剂。

本文主要介绍脂肪族减水剂的性能及复配后在混凝土中的应用。

1 脂肪族减水剂的性能将脂肪族减水剂参加到混凝土中,假设保持水灰比不变,那么可以有效提高混凝土的坍落度;假设减小水灰比,那么可以获得流动性能良好的混凝土,易于成型密实,而且可以明显地提高混凝土的强度。

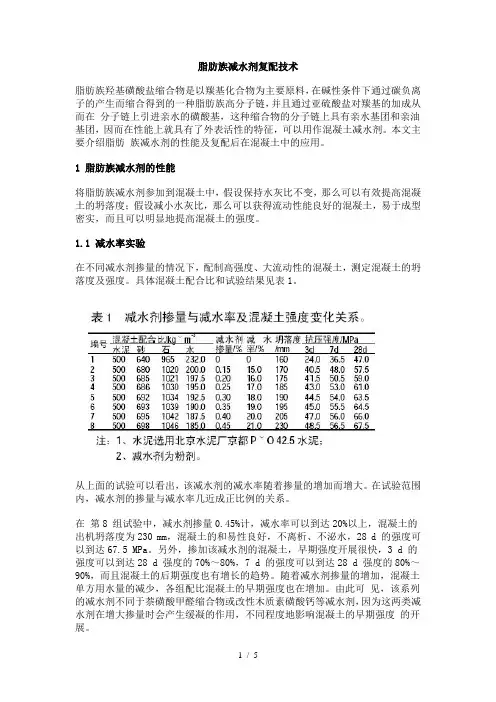

1.1 减水率实验在不同减水剂掺量的情况下,配制高强度、大流动性的混凝土,测定混凝土的坍落度及强度。

具体混凝土配合比和试验结果见表1。

从上面的试验可以看出,该减水剂的减水率随着掺量的增加而增大。

在试验范围内,减水剂的掺量与减水率几近成正比例的关系。

在第8 组试验中,减水剂掺量0.45%计,减水率可以到达20%以上,混凝土的出机坍落度为230 mm,混凝土的和易性良好,不离析、不泌水,28 d 的强度可以到达67.5 MPa。

另外,掺加该减水剂的混凝土,早期强度开展很快,3 d 的强度可以到达28 d 强度的70%~80%,7 d 的强度可以到达28 d 强度的80%~90%,而且混凝土的后期强度也有增长的趋势。

随着减水剂掺量的增加,混凝土单方用水量的减少,各组配比混凝土的早期强度也在增加。

由此可见,该系列的减水剂不同于萘磺酸甲醛缩合物或改性木质素磺酸钙等减水剂,因为这两类减水剂在增大掺量时会产生缓凝的作用,不同程度地影响混凝土的早期强度的开展。

1.2 脂肪族减水剂与萘系减水剂单掺及复配后的性能比拟为了比照该减水剂与萘系减水剂对混凝土减水率的作用,我们设计了下面的混凝土试验,分别为萘系减水剂单掺〔UNF-5〕,萘系与脂肪族同比例复配〔UNF- 5:ZF〕、脂肪族单掺〔ZF〕。

脂肪族减水剂即脂肪族高效减水剂,是一种绿色高效减水剂,不会对环境造成污染,此外也不会危及人体健康。

这样的脂肪类减水剂是由丙酮磺化合成的羰基焦醛。

脂肪族减水剂为外观棕红色的液体,固体含量大于35%,比重在1.15-1.2之间。

性能特点:

1、减水率高,可达15-25%,如果在同等强度坍落度状况,可以节约25-30%的水泥用量,从而可以节省成本。

2、早强、增强效果明显,加入此类减水剂,三天可达到60-70%的设计强度,七天则可达到100%,28天的话,则会达成比空白混凝土强度高30-40%的效果。

3、高保塑,和葡萄糖酸钠、麦芽糊精等这样的缓凝剂复合使用的话,混凝土坍落度经时损失会大幅减小。

4、对水泥适应性良好,和易性及粘聚性也不错,与其他各类外加剂配伍良好。

5、砼的抗冻融,抗渗,抗硫酸盐侵蚀以及其他物理性能能够得到显着提升。

6、特别适用以下砼:流态塑化砼,自然养护、蒸养砼,抗渗防水砼,耐久性抗冻融砼,抗硫酸盐侵蚀海工砼,以及钢筋、预应力砼;

7、无毒,不燃,不腐蚀钢筋,冬季无硫酸钠结晶。

脂肪族减水剂生产工艺

脂肪族减水剂是一种常用的建筑助剂,主要用于控制混凝土的流动性并减少水泥用量。

下面,我们将介绍脂肪族减水剂的生产工艺。

首先,脂肪族减水剂的生产原料主要包括脂肪醇和氧化剂。

脂肪醇是一种有机化合物,可以从动植物油脂、煤焦油、石油等原料中提取。

氧化剂则可以采用过氧化苯甲酰和过氧化苯代硫酮等。

其次,脂肪族减水剂的生产工艺主要包括以下几个步骤:

1. 提取脂肪醇:将原料中的脂肪醇进行提取。

首先,将原料加入特定溶剂中,在适当的温度下进行搅拌。

然后,通过蒸馏、浓缩等工艺,将脂肪醇从溶剂中分离出来。

2. 合成脂肪醇聚氧乙烯醚:将提取得到的脂肪醇与氧化剂进行反应,得到脂肪醇聚氧乙烯醚。

反应条件通常需要控制温度、压力等参数,以保证产品的质量。

3. 加工脂肪族减水剂:将合成得到的脂肪醇聚氧乙烯醚进行加工。

首先,需要对产品进行中和处理,即将脂肪醇聚氧乙烯醚与碱性物质反应,中和其中的酸性基团。

然后,进行干燥、粉碎等加工工序,使产品达到所需的形态和颗粒度。

最后,通过包装、质检等环节,将脂肪族减水剂进行包装,并进行质量检测,确保符合相关的标准和要求。

生产出来的脂肪

族减水剂可以用于建筑材料的生产和施工过程中,提高混凝土的流动性,减少水泥用量,提高混凝土的强度和耐久性。

综上所述,脂肪族减水剂的生产工艺主要包括原料提取、脂肪醇聚氧乙烯醚合成、产品加工等步骤。

在整个生产过程中,需要严格控制工艺参数,保证产品质量,并进行包装和质检,以满足建筑材料的需求。

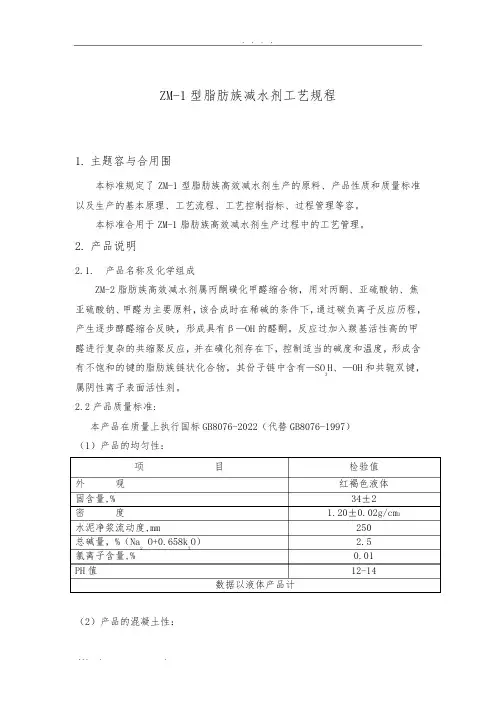

ZM-1型脂肪族减水剂工艺规程1.主题容与合用围本标准规定了ZM-1型脂肪族高效减水剂生产的原料、产品性质和质量标准以及生产的基本原理、工艺流程、工艺控制指标、过程管理等容。

本标准合用于ZM-1脂肪族高效减水剂生产过程中的工艺管理。

2.产品说明2.1.产品名称及化学组成ZM-2脂肪族高效减水剂属丙酮磺化甲醛缩合物,用对丙酮、亚硫酸钠、焦亚硫酸钠、甲醛为主要原料,该合成时在稀碱的条件下,通过碳负离子反应历程,产生逐步醇醛缩合反映,形成具有β—OH的醛酮。

反应过加入羰基活性高的甲醛进行复杂的共缩聚反应,并在磺化剂存在下,控制适当的碱度和温度,形成含有不饱和的键的脂肪族链状化合物,其份子链中含有—SO3H、—OH和共轭双键,属阴性离子表面活性剂。

2.2产品质量标准:本产品在质量上执行国标GB8076-2022(代替GB8076-1997)(1)产品的均匀性:项目检验值外观红褐色液体固含量,% 34±2密度 1.20±0.02g/cm3水泥净浆流动度,mm 250总碱量,%(Na2 O+0.658k2O) 2.5氯离子含量,% 0.01 PH值12-14数据以液体产品计(2)产品的混凝土性:检 验 项 目标准指标 检验值一等品 合格品减水率,% ≧12 ≧10 25净浆值 控 250mm以上 泌水率比,% ≦90 ≦95 30含气量,% ≦3.0 ≦4.0 2.6凝结时间差,min 初凝 -90~ +120 +30 终凝 +20抗压强度比,% 1d ≧140 ≧130 1753d ≧130 ≧120 1527d ≧125 ≧115 14728d ≧120 ≧110 130 收缩率比,% 28d ≦135 110 对钢筋的锈蚀作用 说明对钢筋有无锈蚀 无锈蚀2.2产品性质:2.2.1脂肪族系高效减水剂是一种绿色高效减水剂。

不污染环境,不伤害人体健康。

对水泥合用性广,对混凝土增强效果明显,坍落度损失小,低温无硫酸钠结晶现象,广泛用于配制泵送剂、缓凝、早强、防冻、引气等各类个性化减水剂,也可以与萘系减水剂、氨基减水剂、聚羧酸减水剂复合使用。

新型改性脂肪族减水剂的制备方法研究摘要】随着混凝土技术的发展,高效减水剂已经成为混凝土外加剂中最重要的组成部分。

目前国内的外加剂市场中,高效减水剂主要仍以萘系、聚羧酸为主。

然而,萘系减水剂受其结构制约,无法从根本上改善混凝土保坍性能;聚羧酸减水剂虽保坍性能优异,与水泥适应性好,但因价格昂贵,其应用范围受到一定的限制。

脂肪族减水剂是上世纪80年代发展起来的一种新型减水剂。

它是以丙酮、甲醛、亚硫酸盐等为主要原料,经过磺化、缩合而制得的阴离子高分子表面活性剂。

脂肪族减水剂具有掺量低、硫酸钠含量少(小于1%)、冬天无结晶、对钢筋无锈蚀等特点,属于早强非引气型减水剂,目前在高强管桩生产中应用较多。

然而,随着亚硫酸盐的价格不断上涨,也增加了脂肪族减水剂的成本,另外,但其减水率相对于萘系要稍高一点,保坍性能和适应性一般,已不能满足对其其高性能化的要求了。

高效减水剂的广泛应用使混凝土向高性能方向发展。

脂肪族高效减水剂具有减水率高、强度增长快、风量小等优点,是目前市场上应用最广泛的减水剂之一。

但是,普通脂肪族减水剂的加入也会带来一些不良影响,如由于泌水严重,往往会引起混凝土早期塑性开裂,而收缩开裂会导致混凝土早期破坏和结构耐久性下降,降低建筑物的使用寿命,造成巨大的经济损失。

因此,改性脂肪族减水剂的研究越来越多。

本文详细研究了丙酮、甲醛和对氨基苯磺酸钠的反应条件,并对新型改性脂肪族减水剂的性能进行了测试。

与传统的脂肪族减水剂相比,该产品不仅色泽较浅,而且在减水和保坍方面具有明显的优势。

【关键词】改性脂肪族减水剂;制备;新型前言随着混凝土技术的不断发展,对混凝土的流动性大、保坍时间长、水化热低、强度高、耐久性好等各项性能提出了更高的要求,对混凝土的能耗、耐久性等经济要求也越来越高,尽量降低成本,加快施工进度。

工程实践证明,混凝土外加剂不仅能使混凝土获得优良的性能,而且能满足许多不同的工程施工需要,因此混凝土外加剂已成为混凝土的重要组成部分。

脂肪族高效减水剂合成工艺研究近年来,随着电子、医药、食品、染料等工业的发展,对减水剂的需求不断增加,而减水剂也由传统的萘二烯类物质发展到现在的脂肪族类物质。

系统研究脂肪族类减水剂的合成工艺,不仅可以充分挖掘脂肪族减水剂已有资源,还可以探索新的制备方法,扩大应用范围,在脂肪族减水剂的合成中扮演积极的作用。

脂肪族减水剂的特性取决于它们的含氧官能团,这些含氧官能团可以分为羟基、羰基、酰基、氨基等等,而基础脂肪烃可以从石油中提取。

首先,将减水剂合成的起始原料和含氧官能团分开,并利用醇酸法、水解法、氧化法等方法产生反应,将基础脂肪烃与含氧官能团进行聚合,形成减水剂。

此外,还可以采用多组分反应,将多种不同功能原料进行聚合,以形成复合减水剂。

脂肪族减水剂的合成工艺还可以采用热反应法、溶剂反应法、催化反应法等。

例如,采用溶剂反应法合成脂肪族减水剂的方法是,将基础脂肪烃与磷酸酯类官能团进行溶剂反应,利用磷酸酯在溶剂中,发生分子内聚合反应,从而形成新的减水剂。

此外,还可以采用催化反应,将抗性脂肪烃与羟基官能团使用催化剂结合,以节约能源和保护环境,形成新型的减水剂。

脂肪族减水剂的反应条件涉及到温度、压力和还原剂等因素,对反应条件的控制直接影响着脂肪族减水剂的合成效率。

脂肪族减水剂合成工艺的研究有助于实现减水剂的节能减排,减轻环境污染,保护环境。

脂肪族减水剂的合成工艺可以利用改性技术改善其热稳定性、降低吸附性、降低腐蚀性以及提高脱水效率等,从而提高其对减水剂的应用价值,实现节能减排。

综上所述,脂肪族高效减水剂合成工艺有助于实现减水剂的节能减排,保护环境,提高减水剂的应用价值。

它不仅可以充分挖掘脂肪族减水剂已有资源,还可以探索新的制备方法,扩大应用范围。

在未来的工艺研究中,应当深入探讨脂肪族减水剂的合成工艺,以更多的科学技术来支持减水剂的开发和应用。

支持减水剂的开发和应用,更好地服务民众,更好地实现绿色社会。

为此,有关研究者应当加强研究,提出更加科学有效的合成工艺,以实现高效减水剂生产和节能减排目标,为改善环境污染贡献自己的力量。

脂肪族减水剂的合成工艺及合成产物分析1.减水剂的作用机理由于水泥颗粒粒径绝大部分在7μm-80μm范围内,属于微细粒粉体颗粒范畴。

对于水泥—水体系,水泥颗粒及水泥水化颗粒表面为极性表面,具有较强的亲水性。

微细的水泥颗粒具有较大的比表面能(固液界面能),为了降低固液界面总能量,微细的水泥颗粒具有自发凝聚成絮团趋势,以降低体系界面能,使体系在热力学上保持稳定性。

同时.在水泥水化初期,C3A颗粒表面带正电,而C3S和C2S颗粒表面带负电,正负电荷的静电引力作用也促使水泥颗粒凝聚形成絮团结构(如图1所示)。

由于水泥颗粒的絮凝结构会使10%-30%的自由水包裹其中,从而严重降低了混凝土拌合物的流动性。

减水剂掺入的主要作用就是破坏水泥颗粒的絮凝结构,使其保持分散状态,释放出包裹于絮团中的自由水,从而提高新拌混凝土的流动性。

作为水泥颗粒分散剂的减水剂,大部分是相对分子量较低的聚合物电解质,其相对分子量在1500一100000范围内。

这些聚合物电解质的碳氢链上都带有许多极性基官能团,极性基团的种类通常有一SO3、一COO-及一OH等。

这些极性基团与水泥颗粒或水化水泥颗粒的极性表面具有较强的亲合力。

带电荷的减水剂(具有一SO3、一COO一等极性基的阴离子表面活性物质)通过范德华力或静电引力或化学键力吸附在水泥颗粒表面;带极性基(如一OH、一O-)的非离子减水剂也能通过范德华力和氢键的共同作用吸附在水泥颗粒表面。

没有与水泥颗粒表面作用的极性基则随碳氢链伸入液相(见图1-1所示)。

图(1-1)减水剂作用机理示意图水泥颗粒或水泥水化颗粒作为固体吸附剂,由于本身性质和结构的复杂性,使减水剂在其表面的吸附既有物理吸附,也有化学吸附。

并且吸附作用可以发生在毛细孔、裂缝及气孔的所有表面上。

减水剂在水泥颗粒表面的吸附过程要比一般的溶液吸附过程复杂得多。

并且在水泥—水分散体系中,水泥粒子吸附减水剂的同时,还伴随着水泥的水化过程。

减水剂掺入新拌混凝土中,能够破坏水泥颗粒的絮凝结构,起到分散水泥顺位及水泥水化颗粒的作用,从而释放絮凝结构中的自由水,增大混凝土拌合物的流动性。

脂肪族助剂的合成编号:……-1(时间..)脂肪族减水剂20磺化剂:亚硫酸钠+焦亚硫酸钠醛酮比:2.5:1(1)37.8g亚硫酸钠+32.3g焦亚硫酸钠,丙酮29g水75g混合。

不完全溶解。

(2)组装仪器,将第一步液体移入四口瓶,搅拌回流至大部分固体溶解。

(3)向四口瓶中滴加101.3g甲醛,保持滴加速度,控温55-65℃(水浴)(4)用氢氧化钠调节PH至11-12,。

(5)一个小时后滴加完毕。

(6)移至水浴锅,95℃保温1小时。

(7)一小时后取出,冷却,得成品减水剂。

测固含量,粘度一、原料及用量摩尔质量1.37%甲醛工业级2.5 202.7克2.丙酮分析纯 1 58克3.无水亚硫酸钠(Na2 SO3):分析纯 0.6 75.6克4.焦亚硫酸钠(Na2 S2O5)工业级 0.34 64.6克5.氢氧化钠:分析纯, 9克(PH=..)(2.25%占单体总量)6.水……………………………………………………150克二、步骤合成工艺采用三段甲醛添加工艺。

(1) 将一部分37%甲醛(55G,0.68摩尔)加入烧瓶中、再加入焦亚硫酸钠(Na2 S2O5,64.6 G,0.34摩尔) 搅拌混合均匀至溶液澄清后,(测定PH値?是否需要调整?)再加入丙酮(58 G,1摩尔),控温30-35℃,搅拌0.5 h备用A。

(2) 在装有回流冷凝管、温度计、搅拌器、滴液漏斗的四口烧瓶中加入称量好的自来水(150 G)和无水亚硫酸钠(Na2 SO3,0.6摩尔,75.6 G), 催化剂(氢氧化钠,9G,用水溶解!)以及另一部分甲醛(48.6G )。

(测定PH値?)开动搅拌器用水浴升温至55℃,在55~65 ℃条件下用滴液漏斗缓慢滴加上面的混合液A, 加完后再迅速滴加(99.1G )37 %的甲醛, 滴加时间共3~4 h。

(3) 滴加完毕后,升温至90~95 ℃,保温2~3h, 而后降温到50℃以下,得到固含量为35%的产品。

注意:(1)温度:在加入丙酮时如温度过高反应剧烈而无法控制,同时丙酮挥发浪费过多。

脂肪族免加热聚羧酸减水剂配方工艺流程及合成工艺一.配方设计

(4)滴加完毕,转入锥形瓶,水浴升温93℃。

溶液逐渐变为红棕色液体,保温1小时。

得成品减水剂。

2.注意:

(1)温度:在加入丙酮时如温度过高反应剧烈而无法控制,同时丙酮挥发浪费过多。

(2)滴加速度:甲醛滴加速度要严格控制,速度过快则整个缩合反应剧烈或无法反应。

免加热聚羧酸配方及工艺

配方1

30摄氏度

一、配方

原材料配比表

二、工艺流程

将60克异戊烯基聚氧乙烯醚溶解于90克水充分搅拌使之完全溶解;加入共聚单体1.5克丙烯酸、4克马来酸酐及0.8克分子量调节剂甲基丙烯磺酸钠和0.6克氧化剂过硫酸铵,搅拌令其均匀,在2---3小时内滴加共聚单体1克丙烯酸和0.8克还原剂硫代硫酸钠使其聚合,期间温度不要超过40摄氏度,滴定完毕继续搅拌20分钟;加入7克40%氢氧化钠溶液中和并使其熟化升温,当温度不再升高时继续搅拌30分钟既得成品。

配方2

25摄氏度

一、配方

原材料配比表。

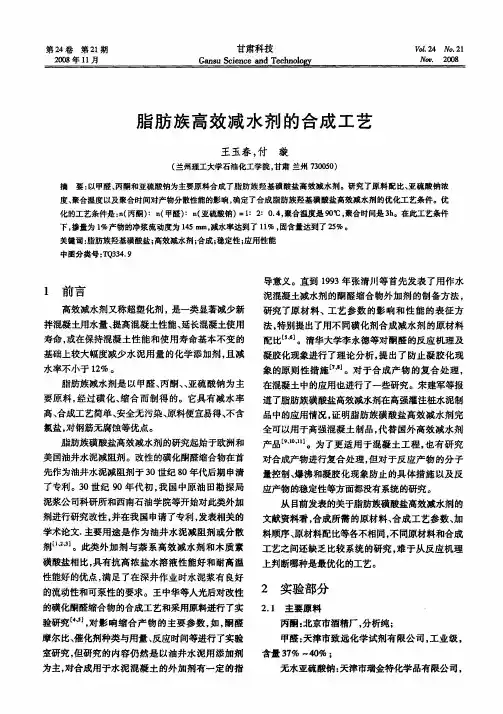

脂肪族高效减水剂的合成工艺

高效减水剂是生产高强、高性能混凝土的主要原料之一。

目前在国内市场上,使用的高效减水剂主要有萘系减水剂,磺化三聚氰胺系减水剂,氨基磺酸盐系减水剂以及聚羧酸盐系减水剂[1,2]。

其中萘系减水剂使用量最大,但是它存在着一些缺陷:比如生产过程中对环境污染比较严重;减水率不是很高;产品保坍性能差;硫酸钠含量高,冬季有结晶沉淀的现象。

而且原料工业萘价格波动较大。

脂肪族减水剂是上世纪80年代发展起来的一种新型减水剂[3]。

它是以丙酮、甲醛、焦亚硫酸钠、亚硫酸钠等为主要原料,经过磺化、缩合而制得的阴离子高分子表面活性剂。

它具有以下特点:(1)减水率高。

(2)含气量低,有利于制备高强、高性能混凝土。

(3)Na2S04含量低,冬季无结晶沉淀现象,可以方便地复配成防冻剂、泵送剂。

(4)原料来源广泛,在工业萘价格上扬的今天,其性价比要高于萘系减水剂。

脂肪族高效减水剂反应机理比较复杂[4]。

不同的工艺和配方虽然都可以生产出脂肪族减水剂,但是各种产品的综合性能相差很大。

影响脂肪族减水剂性能的因素有:合成时的加料方式、反应温度、反应浓度、原料配比等[5]。

本文在介绍合成工艺的基础上,对几个重要影响因素进行了讨论分析。

1 实验

1.1 主要原料

丙酮(工业级)、甲醛(工业级)、焦亚硫酸钠和亚硫酸钠(工业级)。

1.2 合成实验

(1)将一部分甲醛、丙酮和Na2S:O,混合均匀,备用。